Haben Sie Schwierigkeiten, pneumatische Komponenten zu finden, die extremen militärischen Bedingungen standhalten? Viele Ingenieure entdecken zu spät, dass handelsübliche Zylinder unter Gefechtsbedingungen katastrophal versagen, was zu missionskritischen Systemausfällen und potenziell lebensbedrohlichen Situationen führt.

Militärische Qualität Druckluftzylinder sind so konstruiert, dass sie extremen Bedingungen standhalten, und zwar durch spezielle Konstruktionen, die strenge Normen erfüllen, wie z. B. den Schocktest nach GJB150.18 (der das Überstehen von 100g-Beschleunigungsimpulsen erfordert), EMI-abschirmende Gehäuse, die einen Schutz vor elektromagnetischen Störungen von 80-100 dB bieten, und umfassende "dreifach geschützte" Beschichtungssysteme, die 1.000+ Stunden lang salzsprühnebelbeständig sind und gleichzeitig die Funktionalität in Temperaturbereichen von -55°C bis +125°C erhalten.

Inhaltsübersicht

- Wie gewährleistet die Schockprüfung nach GJB150.18 die Zuverlässigkeit auf dem Schlachtfeld?

- Was macht die EMI-Abschirmung für moderne militärische Systeme so wichtig?

- Welche Korrosionsschutzbeschichtungssysteme bieten einen echten Schutz nach Militärstandard?

- Wie werden stangenlose Zylinder in Katapultsystemen für Flugzeugträger eingesetzt?

- Schlussfolgerung

- Häufig gestellte Fragen zu Pneumatikzylindern in Militärqualität

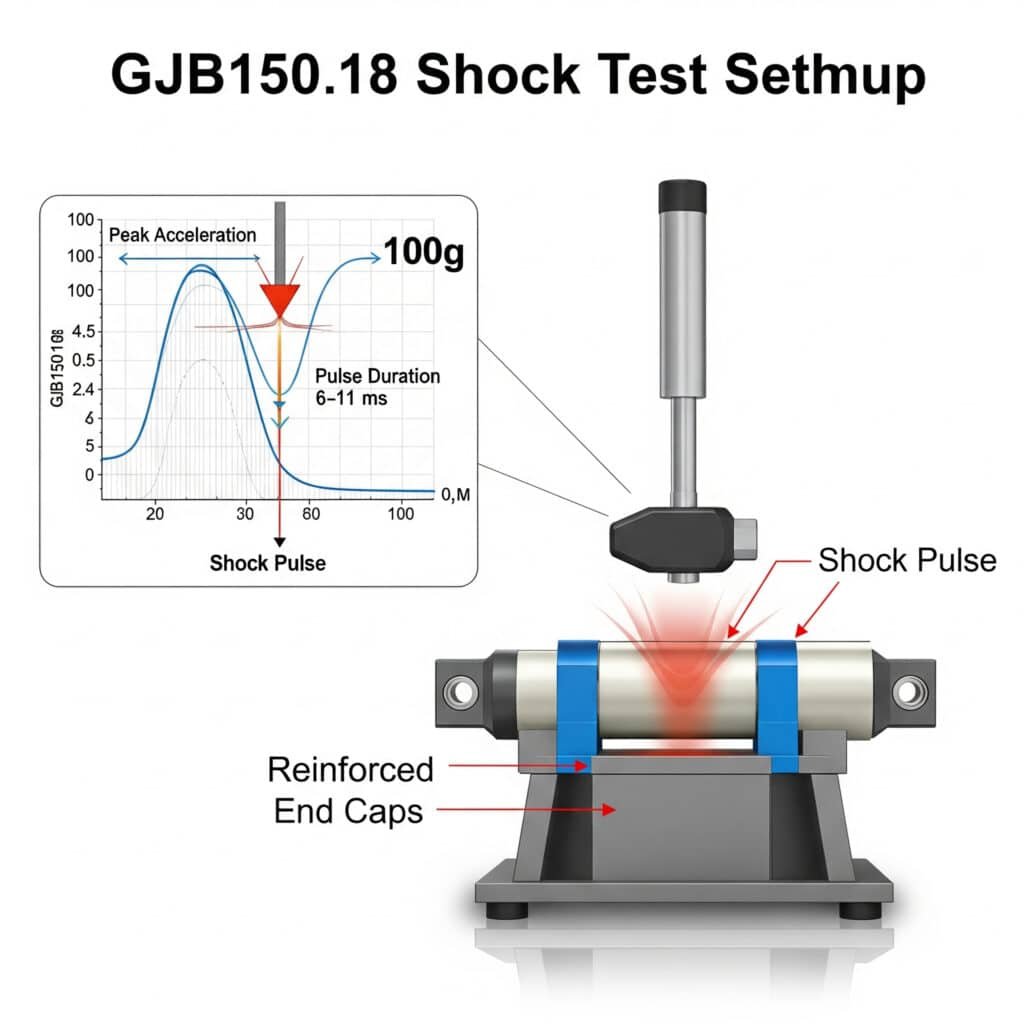

Wie gewährleistet die Schockprüfung nach GJB150.18 die Zuverlässigkeit auf dem Schlachtfeld?

Militärische Ausrüstungen müssen extremen mechanischen Stößen durch Explosionen, Waffenabschüsse, unwegsames Gelände und harte Landungen standhalten, die handelsübliche Komponenten zerstören würden.

Der GJB150.18 Schocktest-Standard1 unterzieht Pneumatikzylinder präzise gesteuerten Beschleunigungsimpulsen von bis zu 100 g (981 m/s²) mit einer Dauer von 6-11 ms in mehreren Achsen. Militärische Zylinder müssen nach diesen Tests voll funktionsfähig bleiben, was spezielle interne Konstruktionen mit verstärkten Endkappen, stoßdämpfenden Polstern und gesicherten internen Komponenten erfordert, die katastrophale Ausfälle bei Aufschlägen auf dem Schlachtfeld verhindern.

Wichtige Testparameter

| Parameter | Anforderung | Kommerzielles Äquivalent | Militärischer Vorteil |

|---|---|---|---|

| Spitzenwert der Beschleunigung | 100g (981 m/s²) | 15-25g (147-245 m/s²) | 4-6x höhere Schlagfestigkeit |

| Dauer des Impulses | 6-11ms (Halbsinus) | 15-30ms (bei Tests) | Simuliert schärfere Einschläge auf dem Schlachtfeld |

| Anzahl der Auswirkungen | 18 insgesamt (3 pro Richtung, 6 Richtungen) | 3-6 insgesamt (wenn getestet) | Gewährleistet mehrachsige Haltbarkeit |

| Funktionelle Prüfung | Während und nach dem Schock | Nur nach Schock (wenn getestet) | Überprüft den Echtzeitbetrieb |

Verteidigungsunternehmen der Marine haben Fälle dokumentiert, in denen Industriezylinder in Raketenladesystemen interne Komponenten ausfielen, nachdem sie bei rauer See Erschütterungen von nur 30 g ausgesetzt waren. Nach der Umgestaltung mit Zylindern in Militärqualität, die nach GJB150.18 qualifiziert sind, funktionierten diese Systeme selbst unter simulierten Gefechtsbedingungen mit Erschütterungen von über 80 g einwandfrei.

Kritische Designelemente

Verstärkte Endkappen

- Erhöhte Dicke: 2,5-3× handelsübliche Standards

- Verbesserter Gewindeeingriff: 150-200% mehr Gewindetiefe

- Zusätzliche Rückhaltefunktionen: Sicherheitsdrahtlöcher, VerriegelungsmechanismenInterne Komponentensicherung

- Verbindung zwischen Kolben und Stange: Mechanische Verriegelungen vs. Presspassungen

- Gewindesicherungsmittel: Anaerobe Klebstoffe nach Militärspezifikation

- Redundante Sicherung: Sekundäre mechanische Schlösser für kritische KomponentenSchockabsorbierende Eigenschaften

- Verbesserte Polsterung: Erweiterte Polsterlänge (200-300% von commercial)

- Progressive Dämpfung: Mehrstufige Verzögerungsprofile

- Dämpfungsmaterial: Spezialisierte Polymere mit höherer EnergieabsorptionStrukturelle Verstärkungsmaßnahmen

- Stärkere Zylinderwände: 150-200% mit handelsüblicher Dicke

- Zwickelbefestigung: Verstärkte Befestigungspunkte

- Erhöhung des Stabdurchmessers: 130-150% von handelsüblichen Äquivalenten

Analyse des Schockversagens

| Fehlermodus | Kommerzielle Misserfolgsquote | Militärausgleich | Effektivität |

|---|---|---|---|

| Auswurf der Endkappe | Hoch (Primärversagen) | Mechanische Sperren, erhöhter Gewindeeingriff | >99% Reduzierung |

| Kolben-Stangen-Trennung | Hoch | Mechanische Verriegelung, geschweißte Montage | >99% Reduzierung |

| Dichtungsextrusion | Mittel | Verstärkte Dichtungen, Anti-Extrusionsringe | 95% Ermäßigung |

| Verformung des Lagers | Mittel | Gehärtete Materialien, vergrößerte Auflagefläche | 90% Ermäßigung |

| Montageversagen | Hoch | Knotenblechhalterungen, vergrößertes Schraubenmuster | >99% Reduzierung |

Was macht die EMI-Abschirmung für moderne militärische Systeme so wichtig?

Moderne Schlachtfeldumgebungen sind mit elektromagnetischen Signalen gesättigt, die empfindliche elektronische Systeme stören oder beschädigen können, was einen speziellen Schutz für pneumatische Komponenten mit elektronischen Schnittstellen erfordert.

Militärische Pneumatikzylinder mit elektronischen Komponenten erfordern EMI-Abschirmgehäuse, die eine Dämpfung von 80-100 dB bei Frequenzen von 10 kHz bis 10 GHz bieten. Diese speziellen Konstruktionen umfassen Grundsätze des Faradayschen Käfigs2 mit leitfähigen Materialien, speziellen Dichtungen und gefilterten Anschlüssen, um sowohl elektromagnetische Störungen als auch das Abfangen von Signalen zu verhindern, die die Betriebssicherheit gefährden könnten.

EMI-Bedrohungsquellen und -auswirkungen

| EMI-Quelle | Frequenzbereich | Feldstärke | Mögliche Auswirkungen auf pneumatische Systeme |

|---|---|---|---|

| Radar-Systeme | 1-40 GHz | 200+ V/m | Sensorfehlfunktion, Störung der Steuerung |

| Funkkommunikation | 30 MHz-3 GHz | 50-100 V/m | Signalverfälschung, Fehlauslösung |

| EMP-Waffen3 | DC-1 GHz | 50.000+ V/m | Vollständiger elektronischer Ausfall, Datenbeschädigung |

| Stromerzeugung | 50/60 Hz | Hohe Magnetfelder | Sensorstörungen, Positionsfehler |

| Blitzschlag/Statik | DC-10 MHz | Extreme Transienten | Beschädigung von Bauteilen, Zurücksetzen des Systems |

Hersteller von Raketenabwehrsystemen haben Fälle dokumentiert, in denen Positionsrückmeldezylinder während des Radarbetriebs intermittierende Fehler aufwiesen. Die Untersuchung ergab, dass die Radarimpulse Ströme in der Sensorverdrahtung induzierten, die zu Positionsmeldefehlern von bis zu 15 mm führten. Durch die Implementierung einer umfassenden EMI-Abschirmung mit einer Dämpfung von 85 dB konnten diese Interferenzprobleme vollständig beseitigt und eine Positionsgenauigkeit von 0,05 mm selbst bei aktivem Radarbetrieb erreicht werden.

Kritische Designelemente

Auswahl des Materials

- Leitfähige Gehäusematerialien (Aluminium, Stahl, leitfähige Verbundwerkstoffe)

- Verbesserung der Oberflächenleitfähigkeit (Beschichtung, leitfähige Beschichtungen)

- Überlegungen zur Permeabilität bei der magnetischen AbschirmungNaht- und Fugenbehandlung

- Kontinuierlicher elektrischer Kontakt an allen Nähten

- Auswahl leitfähiger Dichtungen auf der Grundlage von Druckverformung und galvanischer Verträglichkeit

- Abstand der Befestigungen (typischerweise λ/20 bei höchster Frequenz)Penetrationsmanagement

- Gefilterte elektrische Verbindungen (Durchführungskondensatoren, PI-Filter)

- Waveguide-below-cutoff-Designs für notwendige Öffnungen

- Leitfähige Verschraubungen für KabeleinführungenErdungsstrategie

- Ein-Punkt- vs. Mehr-Punkt-Erdung je nach Frequenz

- Implementierung der Grundplatte

- Spezifikationen für den Verbindungswiderstand (<2,5 mΩ typisch)

Vergleich der Materialleistung

| Material | Wirksamkeit der Abschirmung | Gewicht Auswirkungen | Korrosionsbeständigkeit | Beste Anwendung |

|---|---|---|---|---|

| Aluminium (6061-T6) | 60-80 dB | Niedrig | Gut mit Behandlung | Allgemeiner Zweck, gewichtsempfindlich |

| Rostfreier Stahl (304) | 70-90 dB | Hoch | Ausgezeichnet | Korrosive Umgebungen, Haltbarkeit |

| MuMetall | 100+ dB (magnetisch) | Mittel | Mäßig | Niederfrequente Magnetfelder |

| Leitfähiges Silikon | 60-80 dB | Sehr niedrig | Ausgezeichnet | Dichtungen, flexible Schnittstellen |

| Kupfer-Folie | 80-100 dB | Niedrig | Schlecht ohne Beschichtung | Höchste Anforderungen an die Leitfähigkeit |

Feuerleitsysteme der Marine mit pneumatischen Aktuatoren erfordern eine sorgfältige Abwägung zwischen Korrosionsbeständigkeit und EMI-Abschirmung. Militäringenieure entscheiden sich häufig für Gehäuse aus Edelstahl 316 mit versilberten Berylliumkupfer-Dichtungen, die eine durchschnittliche Dämpfung von 92 dB erreichen und gleichzeitig die volle Funktionalität in einer Umgebung mit Salzsprühnebel aufrechterhalten.

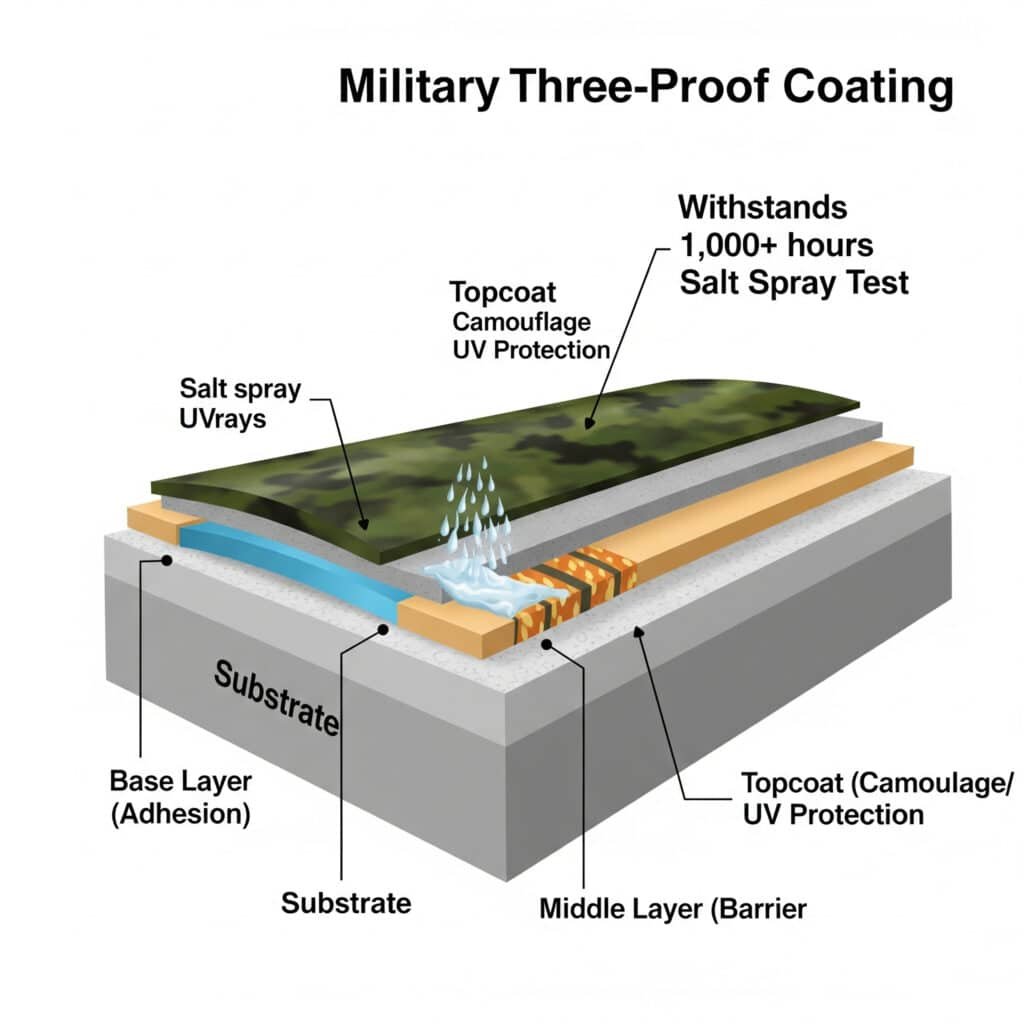

Welche Korrosionsschutzbeschichtungssysteme bieten einen echten Schutz nach Militärstandard?

Militärische Pneumatiksysteme müssen unter extremen Bedingungen arbeiten, die von Wüstenhitze bis zu arktischer Kälte, Salzwassereinwirkung, chemischen Bedrohungen und abrasiven Bedingungen reichen, die handelsübliche Lacke schnell zerstören.

Militärtaugliche dreifache Beschichtungssysteme für Pneumatikzylinder kombinieren mehrere spezialisierte Schichten: eine Chromatierungs- oder Phosphatgrundschicht für Haftung und anfängliche Korrosionsbeständigkeit, eine hochfeste Epoxid- oder Polyurethan-Mittelschicht, die chemische und feuchtigkeitssperrende Eigenschaften bietet, und eine UV-beständige Deckschicht, die für zusätzliche Tarnung, geringe Reflexion und zusätzlichen chemischen Schutz sorgt und zusammen mehr als 1.000 Stunden Salzsprühnebeltests standhält.

Schutzkategorien

Feuchtigkeits-/Korrosionsbeständigkeit

- Beständigkeit gegen Salzsprühnebel (1.000+ Stunden pro ASTM B1174)

- Feuchtigkeitsbeständigkeit (95% RH bei erhöhten Temperaturen)

- Immersionsfähigkeit (Süß- und Salzwasser)Chemische Beständigkeit

- Kompatibilität von Kraftstoff und Hydraulikflüssigkeit

- Beständigkeit der Dekontaminationslösung

- Kompatibilität der SchmiermittelUmweltverträglichkeit

- Beständigkeit gegen UV-Strahlung

- Extreme Temperaturbereiche (-55°C bis +125°C)

- Abrieb- und Stoßfestigkeit

Bei militärischen Einsätzen im Nahen Osten wurden Standard-Industrieflaschen mit militärtauglichen Einheiten mit umfassenden Beschichtungssystemen verglichen. Nach nur drei Monaten in der Wüste mit salzhaltiger Luft und Sandabrieb wiesen die handelsüblichen Gasflaschen erhebliche Korrosions- und Dichtungsschäden auf. Die militärischen Zylinder mit dreifacher Beschichtung waren nach zwei Jahren in der gleichen Umgebung noch voll funktionsfähig und wiesen nur geringe kosmetische Abnutzungserscheinungen auf.

Ebene Funktion und Leistung

| Ebene | Primäre Funktion | Dickenbereich | Wichtige Eigenschaften | Methode der Anwendung |

|---|---|---|---|---|

| Vorbehandlung | Oberflächenvorbereitung, erster Korrosionsschutz | 2-15μm | Adhäsionsförderung, Konversionsbeschichtung | Chemisches Eintauchen, Sprühen |

| Grundierung | Adhäsion, Korrosionshemmung | 25-50μm | Barriereschutz, Hemmstofffreisetzung | Sprühen, galvanische Abscheidung |

| Zwischenmantel | Schichtdicke, Barriereeigenschaften | 50-100μm | Chemische Beständigkeit, Stoßdämpfung | Sprühen, tauchen |

| Deckschicht | UV-Schutz, Aussehen, spezifische Eigenschaften | 25-75μm | Farb-/Glanzkontrolle, spezielle Beständigkeit | Sprühen, elektrostatisch |

Vergleich der Mid-Layer-Leistung

| Art der Beschichtung | Salzsprühnebelbeständigkeit | Chemische Beständigkeit | Temperaturbereich | Beste Anwendung |

|---|---|---|---|---|

| Epoxidharz (High-Build) | 1.000-1.500 Stunden | Ausgezeichnet | -40°C bis +120°C | Allgemeiner Zweck |

| Polyurethan | 800-1.200 Stunden | Sehr gut | -55°C bis +100°C | Niedrige Temperatur |

| Zinkhaltiges Epoxid | 1.500-2.000 Stunden | Gut | -40°C bis +150°C | Korrosive Umgebungen |

| CARC | 1.000-1.500 Stunden | Ausgezeichnet | -55°C bis +125°C | Chemische Gefahrengebiete |

| Fluorpolymer | 2.000+ Stunden | Herausragend | -70°C bis +200°C | Extreme Umgebungen |

Für Raketenwerfersysteme mit pneumatischen Aktuatoren haben Militäringenieure spezielle Beschichtungssysteme mit einer zinkhaltigen Epoxidgrundierung und einer CARC-Deckbeschichtung entwickelt. Diese Systeme behalten auch nach mehr als 2.000 Stunden Salzsprühnebeltests ihre volle Funktionsfähigkeit bei und weisen eine Beständigkeit gegen chemische Kampfstoffsimulanzien auf.

Vergleich der Umweltleistung

| Umwelt | Kommerzielle Beschichtung Lebensdauer | Leben nach Militärstandard | Leistungskennzahl |

|---|---|---|---|

| Wüste (heiß/trocken) | 6-12 Monate | 5-7+ Jahre | 5-7× |

| Tropisch (Heiß/Feucht) | 3-9 Monate | 4-6+ Jahre | 8-12× |

| Marine (Salzexposition) | 2-6 Monate | 4-5+ Jahre | 10-15× |

| Arktis (extreme Kälte) | 12-24 Monate | 6-8+ Jahre | 4-6× |

| Schlachtfeld (Kombiniert) | 1-3 Monate | 3-4+ Jahre | 12-16× |

Wie werden stangenlose Zylinder in Katapultsystemen für Flugzeugträger eingesetzt?

Katapultsysteme für Flugzeugträger5 stellen eine der anspruchsvollsten Anwendungen für die Pneumatik dar und erfordern außergewöhnliche Leistung, Präzision und Zuverlässigkeit.

In Katapultsystemen von Flugzeugträgern werden spezielle kolbenstangenlose Hochdruckzylinder als kritische Komponenten des Flugzeugstartmechanismus eingesetzt. Diese Zylinder erzeugen die enorme Kraft, die erforderlich ist, um Kampfjets innerhalb von nur 2 bis 3 Sekunden über eine Deckslänge von etwa 90 Metern von 0 auf 165 Knoten (305 km/h) zu beschleunigen, wobei die pneumatischen Komponenten extremen Drücken, Temperaturen und mechanischen Belastungen ausgesetzt sind.

Die wichtigsten Vorteile der stangenlosen Konstruktion

| Merkmal | Nutzen in Katapultsystemen | Vergleich mit Stangenzylindern |

|---|---|---|

| Raumfahrt-Effizienz | Gesamter Hub passt in die Deckslänge | Stangenzylinder würde 2× Einbauraum benötigen |

| Gewichtsverteilung | Ausgewuchtete bewegte Masse | Stabzylinder hat asymmetrische Massenverteilung |

| Fähigkeit zur Beschleunigung | Optimiert für schnelle Beschleunigung | Stangenzylinder durch Knickung der Stange begrenzt |

| Abdichtungssystem | Spezialisiert für Hochgeschwindigkeitsbetrieb | Standarddichtungen würden bei Startgeschwindigkeiten versagen |

| Kraftübertragung | Direkte Kupplung zum Shuttle | Komplexe Verknüpfungen wären bei der Konstruktion von Stangen erforderlich |

Typische Leistungsparameter

| Parameter | Spezifikation | Technische Herausforderung |

|---|---|---|

| Betriebsdruck | 200-350 bar (2.900-5.075 psi) | Eindämmung von extremem Druck |

| Spitzenkraft | 1.350+ kN (300.000+ lbf) | Kraftübertragung ohne Verzerrung |

| Beschleunigungsrate | Bis zu 4g (39 m/s²) | Kontrolliertes Beschleunigungsprofil |

| Zyklusgeschwindigkeit | 45-60 Sekunden zwischen den Starts | Schnelle Druckwiederherstellung |

| Betriebliche Verlässlichkeit | 99,9%+ Erfolgsquote erforderlich | Beseitigung von Fehlermöglichkeiten |

| Nutzungsdauer | 5.000+ Starts zwischen den Überholungen | Verschleißminimierung bei hohen Geschwindigkeiten |

Kritische Designelemente

Dichtungstechnik

- Kompositdichtungen auf PTFE-Basis mit metallischen Energizer

- Mehrstufige Dichtungssysteme mit Druckabstufung

- Aktive Kühlkanäle für das WärmemanagementKutsche Design

- Konstruktion aus Aluminium oder Titan in Luft- und Raumfahrtqualität

- Integrierte Energieabsorptionssysteme

- Reibungsarme LagerschnittstellenKonstruktion des Zylindergehäuses

- Autofrettagierte Konstruktion aus hochfestem Stahl

- Belastungsoptimiertes Profil zur Gewichtsreduzierung

- Korrosionsbeständige InnenbeschichtungenKontrolle der Integration

- Systeme zur Positionsrückmeldung in Echtzeit

- Geschwindigkeits- und Beschleunigungsüberwachung

- Fähigkeiten zur Druckprofilierung

Umweltfaktoren und Abhilfemaßnahmen

| Umweltfaktor | Herausforderung | Technische Lösung |

|---|---|---|

| Exposition gegenüber Salznebel | Extremes Korrosionspotenzial | Mehrschichtige Beschichtungssysteme, rostfreie Komponenten |

| Temperaturschwankungen | Betriebsbereich -30°C bis +50°C | Spezielle Dichtungsmaterialien, thermische Kompensation |

| Deck-Bewegung | Konstante Bewegung während des Betriebs | Flexible Befestigungssysteme, Spannungsisolierung |

| Vibration | Kontinuierliche Vibrationen an Bord | Schwingungsdämpfende, gesicherte Komponenten |

| Exposition gegenüber Flugzeugtreibstoff | Chemischer Angriff auf Dichtungen und Beschichtungen | Spezialisierte chemikalienbeständige Materialien |

Schlussfolgerung

Pneumatikzylinder in Militärqualität stellen eine spezielle Kategorie von Komponenten dar, die für die extremen Bedingungen in Verteidigungsanwendungen entwickelt wurden. Die strengen Schocktests nach GJB150.18, umfassende EMI-Abschirmungskonstruktionen und fortschrittliche mehrschichtige Beschichtungssysteme tragen alle dazu bei, Pneumatiklösungen zu schaffen, die auch in den anspruchsvollsten Umgebungen zuverlässige Leistung bieten. Der Einsatz von kolbenstangenlosen Zylindern in Katapultsystemen für Flugzeugträger zeigt, wie spezialisierte Pneumatiktechnologie selbst die extremsten Leistungsanforderungen erfüllen kann.

Häufig gestellte Fragen zu Pneumatikzylindern in Militärqualität

Wie hoch ist der typische Kostenaufschlag für Pneumatikzylinder in Militärqualität?

Pneumatikzylinder in Militärqualität kosten in der Regel 3 bis 5 Mal mehr als ihre kommerziellen Gegenstücke. Die Analyse der Lebenszykluskosten zeigt jedoch oft, dass Komponenten in Militärqualität wirtschaftlicher sind, wenn man die Gesamtbetriebskosten betrachtet, da sie in der Regel eine 5-10 Mal längere Lebensdauer in rauen Umgebungen und deutlich geringere Ausfallraten aufweisen.

Können handelsübliche Gasflaschen aufgerüstet werden, um militärischen Spezifikationen zu entsprechen?

Während einige handelsübliche Zylinder modifiziert werden können, um ihre Leistung zu verbessern, erfordern echte militärische Spezifikationen in der Regel grundlegende Konstruktionsänderungen, die nicht als Upgrades durchgeführt werden können. Für einsatzkritische Anwendungen werden speziell angefertigte Zylinder in Militärqualität dringend empfohlen, anstatt zu versuchen, kommerzielle Modelle aufzurüsten.

Welche Dokumentation ist typischerweise für pneumatische Komponenten in militärischer Qualität erforderlich?

Pneumatische Komponenten in Militärqualität erfordern eine umfangreiche Dokumentation, einschließlich Materialzertifizierungen mit vollständiger Rückverfolgbarkeit, Prozesskontrollprotokollen, Prüfberichten, Erstmusterprüfberichten, Konformitätszertifikaten zu geltenden Militärstandards und Dokumentation zur Einhaltung des Qualitätssystems.

Wie wirken sich Temperaturextreme auf die Konstruktion von Militärzylindern aus?

Militärische Pneumatikzylinder müssen in einem Temperaturbereich von -55°C bis +125°C funktionieren. Dies erfordert spezielle Dichtungsverbindungen, Materialien mit passenden Wärmeausdehnungskoeffizienten und Schmiermittel, die über den gesamten Temperaturbereich eine angemessene Viskosität beibehalten. Diese extremen Temperaturen machen in der Regel spezielle Tests in Umweltkammern erforderlich.

Wie wird die EMI-Abschirmung für militärische pneumatische Systeme überprüft?

Die Prüfung der EMI-Abschirmung erfolgt nach strengen Prüfprotokollen, die in Normen wie MIL-STD-461G festgelegt sind. Die Tests umfassen in der Regel Messungen der Abschirmungseffektivität in speziellen Kammern, Übertragungsimpedanztests für leitfähige Dichtungen und Nähte sowie Tests der abgestrahlten und leitungsgebundenen Emissionen und der Empfindlichkeit auf Systemebene.

-

Enthält Einzelheiten zu MIL-STD-810, der US-Militärnorm für Umwelttechnik, insbesondere zu den Testmethoden für die Simulation mechanischer Stöße, denen Geräte während der Handhabung, des Transports und der Verwendung ausgesetzt sein können. ↩

-

Erklärt die physikalischen Grundlagen eines Faradayschen Käfigs, eines Gehäuses aus leitfähigem Material, das externe statische und nicht statische elektrische Felder abblockt, was das Grundprinzip der EMI-Abschirmung darstellt. ↩

-

Beschreibt die Merkmale eines elektromagnetischen Impulses (EMP), eines kurzen Ausbruchs elektromagnetischer Energie, der durch eine nukleare Explosion oder eine nichtnukleare Waffe erzeugt werden kann, und seine schädlichen Auswirkungen auf elektronische Geräte. ↩

-

Detaillierte Angaben zur Norm ASTM B117, einer weit verbreiteten und standardisierten Prüfmethode zur Bewertung der Korrosionsbeständigkeit beschichteter Proben in einer Umgebung mit Salzsprühnebel oder Nebeln. ↩

-

Bietet eine Erklärung der Technologie hinter den Katapulten von Flugzeugträgern, einschließlich der traditionellen dampfbetriebenen Systeme und des modernen elektromagnetischen Flugzeugstartsystems (EMALS), mit dem Flugzeuge auf eine sichere Fluggeschwindigkeit beschleunigt werden. ↩