Viele Ingenieure erleben ein vorzeitiges Versagen der Dichtungen, übermäßige Luftverluste und eine unbeständige Leistung der Zylinder, ohne zu wissen, dass eine schlechte Oberflächenbeschaffenheit der Zylinderrohre die Ursache für diese kostspieligen Probleme ist, die Tausende von Dollar an Ausfallzeiten und Ersatzkosten verursachen können.

Bei einem gehonten Zylinderrohr handelt es sich um ein präzisionsbearbeitetes Pneumatikzylinderrohr mit einer extrem glatten Innenoberfläche, die durch ein abrasives Honverfahren erzielt wird und eine optimale Dichtungsleistung, geringere Reibung und längere Lebensdauer in kolbenstangenlose Zylinder1 und Standard-Pneumatikzylindern.

Gestern sprach ich mit David, einem Wartungsleiter in einer Textilfabrik in North Carolina, dessen kolbenstangenlose Zylinderdichtungen alle sechs Wochen ausfielen, anstatt die erwartete Lebensdauer von zwei Jahren zu haben, was sein Werk $15.000 an Ersatzteilen und Ausfallzeiten kostete, bevor wir entdeckten, dass seine Zylinder raue, ungeschliffene Rohre hatten, die seine Dichtungen zerstörten.

Inhaltsübersicht

- Wodurch unterscheiden sich gehonte Zylinderrohre von Standardrohren?

- Wie erzeugt der Honprozess eine überragende Leistung des Zylinders?

- Was sind die wichtigsten Vorteile der Verwendung gehonter Rohre in pneumatischen Anwendungen?

- Wie wählt man gehonte Zylinderrohre für maximale Leistung aus und pflegt sie?

Wodurch unterscheiden sich gehonte Zylinderrohre von Standardrohren?

Gehonte Zylinderrohre zeichnen sich durch präzisionsgefertigte Innenflächen aus, die im Vergleich zu standardmäßig bearbeiteten Rohren in Pneumatikzylindern eine bessere Leistung bieten.

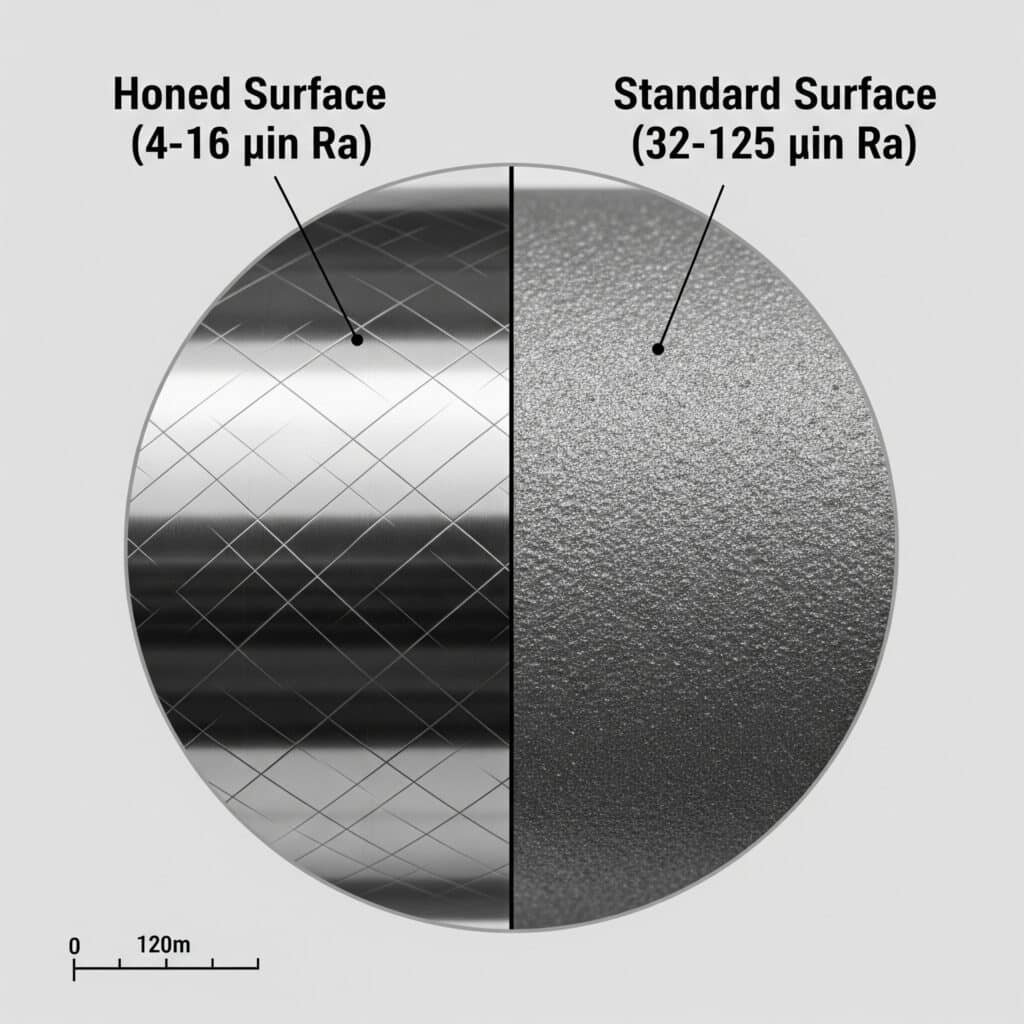

Gehonte Zylinderrohre haben spiegelglatte Innenflächen mit Ra-Werten von 4-16 Mikrozoll im Vergleich zu Standardrohren mit 32-125 Mikrozoll. Sie weisen kontrollierte Kreuzschraffurmuster auf, die die Schmierung aufrechterhalten und gleichzeitig optimale Dichtungsflächen für eine längere Lebensdauer der Dichtungen und eine geringere Reibung in kolbenstangenlosen Zylindern bieten.

Spezifikationen der Oberflächenbehandlung

Die innere Oberflächengüte gehonter Zylinderrohre wird genau kontrolliert, um optimale Leistungsmerkmale zu erzielen. Die Oberflächenrauhigkeit wird gemessen in Ra (arithmetisches Mittel der Rauhigkeit)2 Werte, wobei gehonte Rohre typischerweise 4-16 Mikrozoll Ra erreichen, verglichen mit 32-125 Mikrozoll bei standardmäßig bearbeiteten Rohren.

Diese dramatische Verbesserung der Oberflächenglätte bietet mehrere entscheidende Vorteile:

- Geringerer Dichtungsverschleiß: Glatte Oberflächen minimieren den Kontakt mit Schleifmitteln

- Verbesserte Abdichtung: Besserer Oberflächenkontakt reduziert den Luftaustritt

- Geringere Reibung: Glattere Oberflächen reduzieren die Bedienungskräfte

- Verbesserte Schmierstoffrückhaltung: Kontrollierte Oberflächentextur hält Schmierstoffe fest

Vorteile der Maßgenauigkeit

Gehonte Rohre weisen über ihre gesamte Länge eine hervorragende Maßgenauigkeit auf, mit typischen Toleranzen von ±0,0002 Zoll im Vergleich zu ±0,002 Zoll bei Standardbohrungen.

| Spezifikation | Standard-Rohr | Gehontes Rohr | Auswirkungen auf die Leistung |

|---|---|---|---|

| Oberflächengüte (Ra) | 32-125 μin | 4-16 μin | 5-10x glattere Oberfläche |

| Durchmessertoleranz | ±0.002″ | ±0.0002″ | 10x bessere Genauigkeit |

| Geradheit | 0,005″/ft | 0,001″/ft | 5x geradere Bohrung |

| Rundheit | 0.003″ | 0.0005″ | 6x mehr kreisförmig |

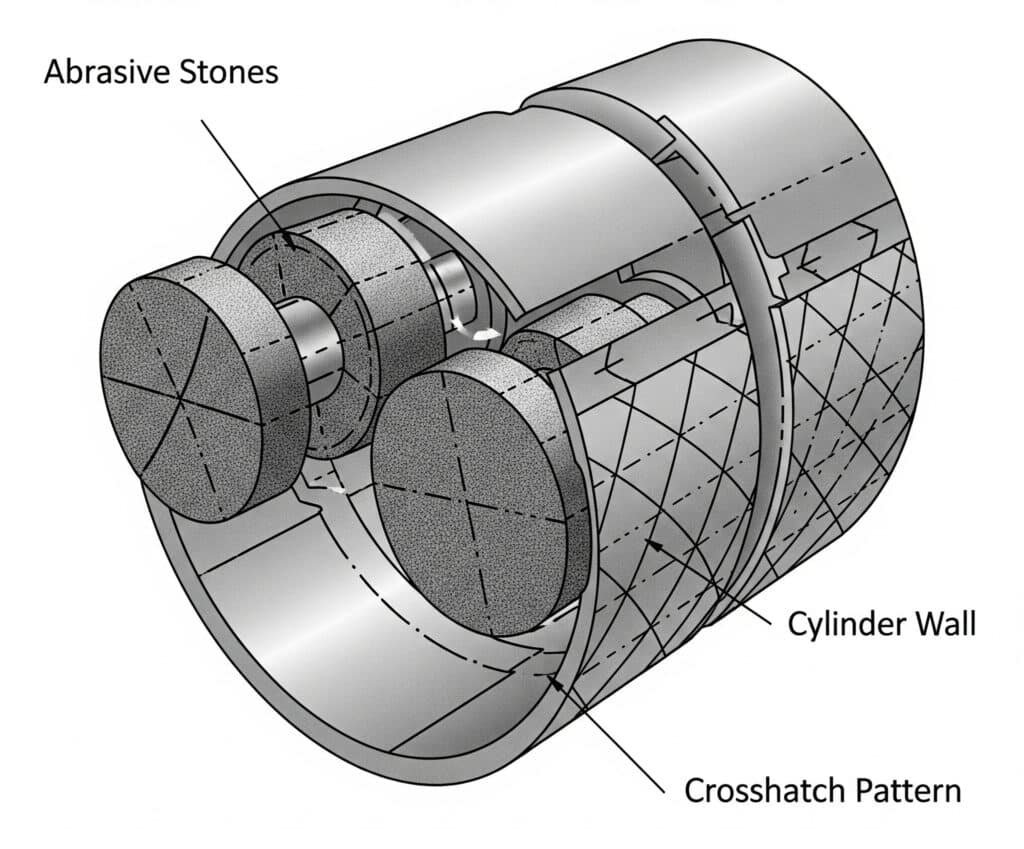

Vorteile des Kreuzschraffurmusters

Beim Honen entsteht ein kontrolliertes Kreuzschraffurmuster auf der Oberfläche der Zylinderwand. Dieses Muster, in der Regel in einem Winkel von 45-60 Grad, erfüllt mehrere Funktionen:

- Ölrückhaltung: Mikroskopische Täler enthalten Schmieröl

- Dichtungsträger: Bietet eine optimale Oberfläche für den Dichtungskontakt

- Verteilung der Abnutzung: Verteilt die Kontaktbelastung gleichmäßig

- Anfahrbeschleunigung: Reduziert die anfängliche Abnutzungszeit

Materielle Erwägungen

Gehonte Zylinderrohre sind in verschiedenen Materialien für unterschiedliche Anwendungen erhältlich:

Stahlrohre: Am häufigsten für allgemeine industrielle Anwendungen eingesetzt, bietet es eine ausgezeichnete Festigkeit und Haltbarkeit bei angemessenem Korrosionsschutz.

Rostfreier Stahl: Ideal für die Lebensmittelverarbeitung, die pharmazeutische Industrie und korrosive Umgebungen, in denen Kontaminationsbeständigkeit entscheidend ist.

Aluminium: Leichte Option für mobile Anwendungen, die jedoch aufgrund der weicheren Materialeigenschaften eine sorgfältige Auswahl der Dichtung erfordert.

Wir bei Bepto liefern präzisionsgehonte Rohre für alle großen kolbenstangenlosen Zylindermarken und stellen damit sicher, dass unsere Kunden die Oberflächenqualität erhalten, die für eine optimale Dichtungsleistung und eine längere Lebensdauer erforderlich ist.

Wie erzeugt der Honprozess eine überragende Leistung des Zylinders?

Beim Honen werden durch kontrollierte Schleifwirkung präzise Innenabmessungen und Oberflächengüten erzielt, die die Leistung und Zuverlässigkeit von Pneumatikzylindern erheblich verbessern.

Beim Honen von Zylindern werden rotierende Schleifsteine unter kontrolliertem Druck und Vorschubgeschwindigkeiten eingesetzt, um das Material gleichmäßig abzutragen. Dabei entstehen spiegelglatte Oberflächen mit spezifischen Kreuzschraffurmustern, die die Dichtungsleistung optimieren, die Reibung um 40-60% verringern und die Lebensdauer der Zylinder im Vergleich zu standardmäßig bearbeiteten Rohren um das 3-5-fache erhöhen.

Honprozess-Schritte

Der Honprozess umfasst mehrere sorgfältig kontrollierte Schritte, um optimale Ergebnisse zu erzielen:

Schritt 1: Grobhonung

Beim ersten Honen werden Bearbeitungsspuren und größere Oberflächenunregelmäßigkeiten mit groben Schleifsteinen (in der Regel Körnung 220-400) entfernt. Dieser Schritt stellt die grundlegende Maßgenauigkeit her und entfernt 0,003-0,005 Zoll Material.

Schritt 2: Feinhonen

Feine Schleifsteine (Körnung 600-1200) sorgen für das endgültige Oberflächenfinish und präzise Abmessungen. In diesem Schritt werden nur 0,0005-0,001 Zoll abgetragen, während das Kreuzschraffurmuster entsteht.

Schritt 3: Plateauhonen3

Durch das abschließende Polieren mit sehr feinen Steinen (Körnung 1500+) wird ein Plateau-Finish erzeugt, das den Dichtungskontakt optimiert und gleichzeitig die Ölrückhaltetäler erhält.

Auswahl der Schleifsteine

Verschiedene Schleifmittel bieten für unterschiedliche Anwendungen spezifische Vorteile:

| Steinart | Körnung Bereich | Anwendungen | Oberflächenbehandlung |

|---|---|---|---|

| Aluminium-Oxid | 220-800 | Stahlrohre allgemein | 8-32 μin Ra |

| Siliziumkarbid | 400-1200 | Harte Materialien | 4-16 μin Ra |

| Diamant | 600-3000 | Präzise Endbearbeitung | 2-8 μin Ra |

| CBN (Cubic Boron Nitride)4 | 800-2000 | Gehärtete Stähle | 4-12 μin Ra |

Parameter zur Prozesssteuerung

Um gleichbleibende Honergebnisse zu erzielen, müssen mehrere Prozessvariablen präzise gesteuert werden:

Spindeldrehzahl: Typischerweise 100-400 RPM, optimiert für das Material und die gewünschte Oberfläche

Vorschubgeschwindigkeit: 10-50 Fuß pro Minute, Kontrolle des Schraffurwinkels

Stein Druck: 50-200 PSI, Bestimmung der Abtragsleistung

Honöl: Kühlung und Schmierung, Vermeidung thermischer Schäden

Methoden zur Qualitätsprüfung

Gehonte Rohre werden einer strengen Qualitätskontrolle unterzogen, um sicherzustellen, dass die Spezifikationen eingehalten werden:

Messung der Oberflächengüte: Profilometer messen Ra, Rz und andere Oberflächenparameter

Prüfung der Abmessungen: Koordinatenmessmaschinen prüfen Durchmesser, Geradheit und Rundheit

Visuelle Inspektion: Mikroskopische Untersuchung bestätigt die Qualität des Kreuzschraffurmusters

Dichtheitsprüfung: Druckprüfung verifiziert die Kompatibilität der Dichtungen

Fortgeschrittene Abziehtechniken

Beim modernen Honen werden fortschrittliche Techniken angewandt, um hervorragende Ergebnisse zu erzielen:

CNC-Honen: Computergesteuerte Maschinen sorgen für konstante Ergebnisse und komplexe Geometrien

Servogesteuerter Druck: Automatische Einstellung sorgt für optimalen Steindruck

Mehrstufige Verarbeitung: Sequentielle Operationen optimieren jede Oberflächeneigenschaft

Überwachung in Echtzeit: Kontinuierliche Messungen während der Verarbeitung sichern die Qualität

Die durch richtiges Honen erreichte Präzision ist bemerkenswert - wir können Durchmessertoleranzen von 0,0001 Zoll über Rohrlängen von mehr als 20 Fuß einhalten und so eine gleichbleibende Dichtungsleistung über die gesamte Hublänge von kolbenstangenlosen Zylindern gewährleisten.

Was sind die wichtigsten Vorteile der Verwendung gehonter Rohre in pneumatischen Anwendungen?

Gehonte Zylinderrohre bieten erhebliche Leistungsverbesserungen, die sich direkt in reduzierten Betriebskosten, erhöhter Zuverlässigkeit und verbesserter Systemleistung bei pneumatischen Anwendungen niederschlagen.

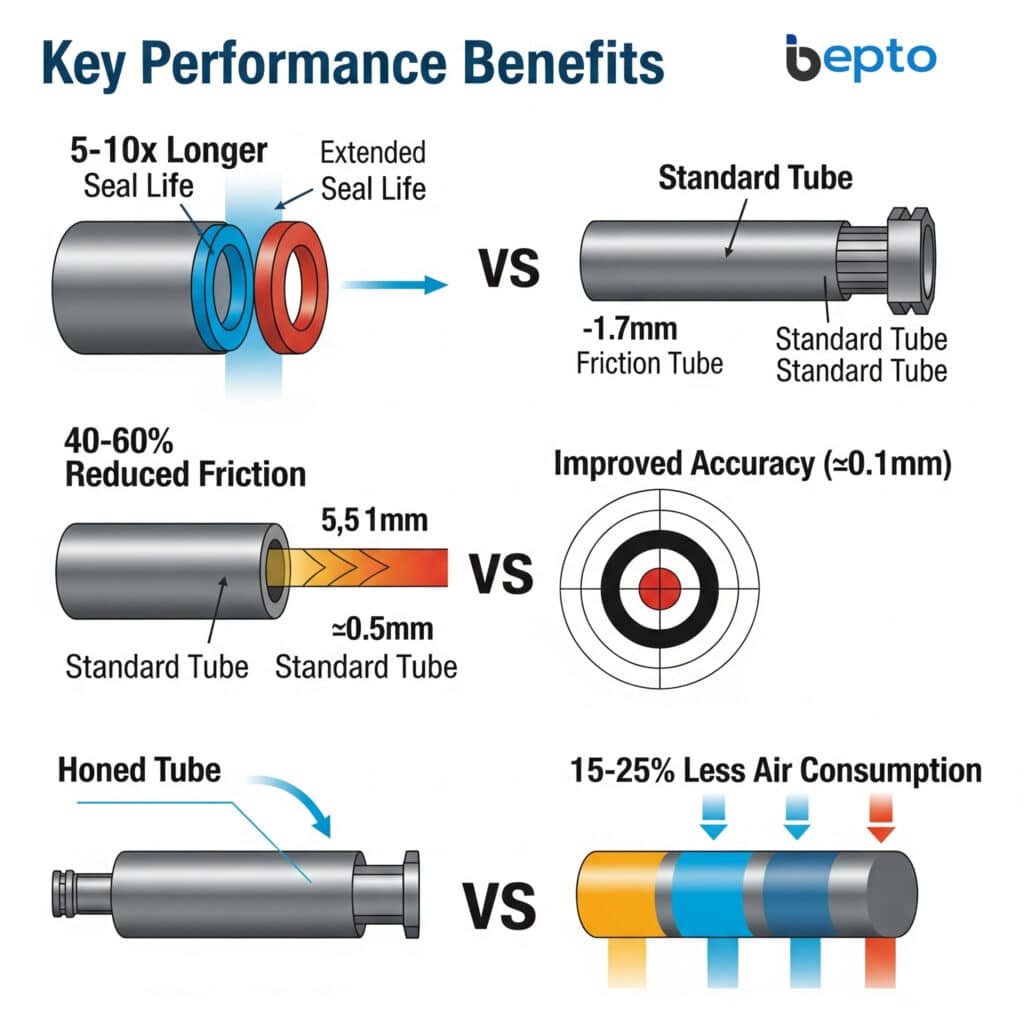

Gehonte Rohre bieten eine 5-10 mal längere Lebensdauer der Dichtung, reduzieren die Reibung um 40-60%, eliminieren Stick-Slip-Bewegungen, verbessern die Positioniergenauigkeit auf ±0,1 mm und reduzieren den Luftverbrauch um 15-25% im Vergleich zu standardmäßig bearbeiteten Rohren, was zu erheblichen Kosteneinsparungen und verbesserter Produktivität bei kolbenstangenlosen Zylinderanwendungen führt.

Verlängerte Lebensdauer der Dichtung

Die glatte Oberfläche gehonter Rohre verringert den Verschleiß der Dichtungen drastisch und verlängert die Lebensdauer um das 5-10-fache im Vergleich zu rauen, bearbeiteten Oberflächen. Diese Verbesserung resultiert aus:

Geringerer Abrasionsverschleiß: Die spiegelglatten Oberflächen verhindern mikroskopische Schnitte, die die Dichtungen in rauen Rohren zerstören.

Optimaler Dichtungskontakt: Die gleichmäßige Oberflächenbeschaffenheit sorgt für eine gleichmäßige Druckverteilung über die Kontaktfläche der Dichtung.

Verbesserte Wärmeableitung: Glatte Oberflächen verringern die Reibungserwärmung, die den Verschleiß der Dichtungen beschleunigt.

Bessere Schmierstoffrückhaltung: Kontrollierte Kreuzschraffurmuster halten Schmierfilme, die die Dichtungen schützen.

Daten zum Leistungsvergleich

| Leistungsmetrik | Standard-Rohr | Gehontes Rohr | Verbesserungsfaktor |

|---|---|---|---|

| Siegel Leben | 6-12 Monate | 3-5 Jahre | 5-10x länger |

| Reibungskoeffizient | 0.15-0.25 | 0.05-0.10 | 50-60% Ermäßigung |

| Luftleckagerate | 2-5 SCFH | 0,1-0,5 SCFH | 90% Ermäßigung |

| Positionierungsgenauigkeit | ±2-5mm | ±0,1-0,5 mm | 10-fache Verbesserung |

| Einarbeitungszeit | 500-1000 Zyklen | 50-100 Zyklen | 90% Ermäßigung |

Vorteile der Reibungsreduzierung

Gehonte Oberflächen reduzieren die Reibung um 40-60% und bieten dadurch zahlreiche betriebliche Vorteile:

Niedrigere Betriebsdrücke: Die geringere Reibung ermöglicht den Betrieb bei niedrigeren Systemdrücken, was Energie spart und die Belastung der Komponenten reduziert.

Sanftere Bewegung: Beseitigung von Stick-Slip5 Verhalten sorgt für eine gleichmäßige, reibungslose Zylinderbewegung, die für Präzisionsanwendungen unerlässlich ist.

Schnellere Zykluszeiten: Die verringerte Reibung ermöglicht höhere Arbeitsgeschwindigkeiten ohne Beeinträchtigung der Genauigkeit oder erhöhten Verschleiß.

Energieeinsparung: Geringere Reibung führt direkt zu einem geringeren Druckluftverbrauch, der in der Regel 15-25% einspart.

Verbesserte Systemzuverlässigkeit

Die überlegenen Leistungsmerkmale gehonter Rohre tragen zur Zuverlässigkeit des gesamten Systems bei:

Konsistente Leistung: Die gleichmäßige Oberflächenbeschaffenheit gewährleistet einen zuverlässigen Betrieb während der gesamten Lebensdauer.

Reduzierte Wartung: Längere Lebensdauer der Dichtungen und geringerer Verschleiß minimieren die Wartungsanforderungen und die damit verbundenen Ausfallzeiten.

Bessere Kontaminationsbeständigkeit: Glatte Oberflächen sind leichter zu reinigen und bieten weniger Angriffsfläche für Verunreinigungen.

Temperaturstabilität: Die reduzierte Reibungserwärmung verbessert die Leistungskonstanz in verschiedenen Temperaturbereichen.

Analyse des wirtschaftlichen Nutzens

Die Investition in gehonte Rohre amortisiert sich in der Regel innerhalb von 6-18 Monaten durch verschiedene Kosteneinsparungen:

Geringere Kosten für den Austausch von Dichtungen: Da die Dichtungen 5-10 Mal länger halten, sinken die Kosten für Ersatzteile drastisch.

Geringere Ausfallzeiten: Weniger Dichtungsausfälle bedeuten weniger Produktionsunterbrechungen und damit verbundene Kosten.

Geringerer Energieverbrauch: Geringere Reibung und weniger Luftverluste senken die Betriebskosten des Druckluftsystems.

Verlängerte Lebensdauer der Ausrüstung: Der geringere Verschleiß aller Systemkomponenten verlängert die Gesamtlebensdauer der Anlage.

Maria, die eine Verpackungslinie in einem deutschen Lebensmittelverarbeitungsbetrieb leitet, berichtete von ihren Erfahrungen mit der Aufrüstung mit gehonten Rohren: "Nach der Umstellung auf die gehonten Rohre von Bepto in unseren kolbenstangenlosen Zylindern wurde die Häufigkeit des Dichtungswechsels von monatlich auf einmal alle zwei Jahre reduziert. Die Investition von $3.500 in gehonte Rohre hat uns jährlich über $18.000 an Ersatzteil- und Ausfallkosten erspart, und unsere Positioniergenauigkeit hat sich so stark verbessert, dass wir 95% unserer Verpackungsfehler eliminieren konnten."

Wie wählt man gehonte Zylinderrohre für maximale Leistung aus und pflegt sie?

Die richtige Auswahl und Wartung von gehonten Zylinderrohren gewährleistet eine optimale Leistung, eine maximale Lebensdauer und die beste Investitionsrendite für Ihre Pneumatiksysteme.

Bei der Auswahl gehonter Rohre müssen die Spezifikationen für die Oberflächenbeschaffenheit (4-16 μin Ra), die Materialkompatibilität, die Anforderungen an die Maßgenauigkeit und die Umgebungsbedingungen auf Ihre Anwendung abgestimmt werden, während die Wartung eine ordnungsgemäße Schmierung, Verschmutzungskontrolle, regelmäßige Inspektion und die Einhaltung der Herstellerrichtlinien umfasst, um eine maximale Leistung und Lebensdauer zu erreichen.

Analyse der Auswahlkriterien

Die Wahl des richtigen Honrohrs erfordert eine sorgfältige Abwägung mehrerer anwendungsspezifischer Faktoren:

Anforderungen an die Oberflächenbeschaffenheit: Stimmen Sie den Ra-Wert auf Ihre Dichtungsspezifikationen und Leistungsanforderungen ab. Für allgemeine industrielle Anwendungen werden in der Regel 8-16 μin Ra verwendet, während für Präzisionsanwendungen 4-8 μin Ra erforderlich sein können.

Auswahl des Materials: Wählen Sie das Rohrmaterial entsprechend der Betriebsumgebung, den Druckanforderungen und der Kompatibilität mit Systemflüssigkeiten und Dichtungen.

Maßliche Spezifikationen: Vergewissern Sie sich, dass die Spezifikationen für Bohrungsdurchmesser, Wandstärke und Länge den Anforderungen Ihrer Zylinderkonstruktion entsprechen.

Umweltbezogene Überlegungen: Berücksichtigen Sie den Temperaturbereich, die korrosive Belastung und den Verschmutzungsgrad, die sich auf die Materialauswahl und die Oberflächenbehandlung auswirken können.

Anwendungsspezifische Auswahlhilfe

| Art der Anwendung | Empfohlen Ra | Wahl des Materials | Besondere Überlegungen |

|---|---|---|---|

| Allgemeine Industrie | 8-16 μin | Kohlenstoffstahl | Standardhonung ausreichend |

| Lebensmittelverarbeitung | 4-8 μin | Rostfreier Stahl | FDA-konforme Materialien |

| Hohe Präzision | 4-6 μin | Stahl/Edelstahl | Enge Maßtoleranzen |

| Outdoor/Marine | 8-12 μin | Rostfreier Stahl | Korrosionsbeständigkeit kritisch |

| Hohe Temperatur | 6-12 μin | Spezial-Legierungen | Hitzebeständige Materialien |

Richtige Installationspraktiken

Der korrekte Einbau ist entscheidend für die optimale Leistung von gehonten Rohren:

Vorsichtsmaßnahmen bei der Handhabung: Verwenden Sie während des Transports und der Installation Schutzabdeckungen, um Oberflächenschäden zu vermeiden. Selbst kleine Kratzer können die Leistung der Dichtung beeinträchtigen.

Anforderungen an die Sauberkeit: Reinigen Sie die Rohre vor dem Einbau gründlich mit geeigneten Lösungsmitteln und fusselfreien Tüchern. Jede Verunreinigung kann zu einem vorzeitigen Versagen der Dichtung führen.

Überprüfung der Ausrichtung: Achten Sie beim Einbau auf eine korrekte Ausrichtung, um Bindung und ungleichmäßige Verschleißmuster zu vermeiden, die die geschliffene Oberfläche beschädigen können.

Kompatibilität der Dichtungen: Stellen Sie sicher, dass die Dichtungen mit der geschliffenen Oberfläche kompatibel sind und die richtige Größe für einen optimalen Anpressdruck haben.

Bewährte Praktiken bei der Wartung

Eine ordnungsgemäße Wartung maximiert die Vorteile gehonter Rohre:

Management der Schmierung: Verwenden Sie geeignete Pneumatik-Schmiermittel in der empfohlenen Menge. Eine Überschmierung kann Verunreinigungen anziehen, während eine Unterschmierung den Verschleiß erhöht.

Filtersysteme: Sorgen Sie für eine ordnungsgemäße Luftfilterung, um zu verhindern, dass Verunreinigungen auf die gehonten Oberflächen gelangen. Typische Anforderungen sind eine 5-Mikron-Filterung mit Koaleszenzfunktion.

Regelmäßige Inspektion: Führen Sie während der planmäßigen Wartung Sichtprüfungen durch, um potenzielle Probleme zu erkennen, bevor sie zu größeren Störungen führen.

Leistungsüberwachung: Verfolgen Sie die Anzahl der Zyklen, die Häufigkeit des Dichtungswechsels und die Leistungsparameter, um die Wartungspläne zu optimieren.

Fehlersuche bei allgemeinen Problemen

Beheben Sie häufige Probleme, um eine optimale Leistung aufrechtzuerhalten:

| Problem | Symptome | Wahrscheinliche Ursache | Lösung |

|---|---|---|---|

| Vorzeitiger Dichtungsverschleiß | Häufiger Austausch von Dichtungen | Verschmutzung oder Fehlausrichtung | Filtration verbessern, Ausrichtung überprüfen |

| Übermäßige Reibung | Hoher Betriebsdruck | Oberflächenschäden oder schlechte Schmierung | Oberfläche inspizieren, Schmierung einstellen |

| Luftaustritt | Druckverlust, langsamer Betrieb | Beschädigung der Dichtung oder unsachgemäße Installation | Dichtungen austauschen, Einbau überprüfen |

| Inkonsistente Bewegung | Ruckartige oder sprunghafte Bewegungen | Kontamination der Oberfläche | System reinigen und nachschmieren |

Methoden zur Qualitätsprüfung

Stellen Sie sicher, dass Ihre gehonten Rohre den Spezifikationen entsprechen, indem Sie sie ordnungsgemäß überprüfen:

Prüfung der Oberflächengüte: Verwenden Sie kalibrierte Profilometer, um zu überprüfen, ob die Ra-Werte den Spezifikationen entsprechen.

Prüfung der Abmessungen: Messen Sie kritische Maße wie Bohrungsdurchmesser, Geradheit und Rundheit.

Visuelle Inspektion: Prüfen Sie die Qualität des Kreuzschraffurmusters und den Zustand der Oberfläche mit einer geeigneten Vergrößerung.

Leistungsprüfung: Führen Sie Betriebstests durch, um die Kompatibilität der Dichtungen und die Reibungseigenschaften zu überprüfen.

Überlegungen zu Ersatz und Aufrüstung

Planen Sie den Austausch von Rohren und die Aufrüstung des Systems:

Indikatoren für die Nutzungsdauer: Überwachen Sie Indikatoren für eine Leistungsverschlechterung wie erhöhte Reibung, Luftverbrauch oder Positionierungsfehler.

Upgrade-Möglichkeiten: Ziehen Sie in Erwägung, bei der planmäßigen Wartung auf höherwertige gehonte Rohre umzusteigen, um die Systemleistung zu verbessern.

Überprüfung der Kompatibilität: Stellen Sie sicher, dass die Ersatzschläuche mit den vorhandenen Dichtungen und Systemkomponenten kompatibel sind.

Dokumentation: Führen Sie Aufzeichnungen über Rohrspezifikationen, Einbaudaten und Leistungsdaten für eine optimale Wartungsplanung.

Bei Bepto bieten wir umfassende Unterstützung bei der Auswahl und Anwendung gehonter Rohre. Unser Ingenieurteam analysiert Ihre spezifischen Anforderungen und empfiehlt die optimalen Rohrspezifikationen, um die Leistung und Lebensdauer Ihrer kolbenstangenlosen Zylinderanwendungen zu maximieren, unterstützt durch unsere umfassende Erfahrung in der Optimierung pneumatischer Systeme.

Schlussfolgerung

Gehonte Zylinderrohre bieten eine hervorragende Oberflächenbeschaffenheit und Maßgenauigkeit, die die Lebensdauer der Dichtungen erheblich verlängern, die Reibung verringern und die Gesamtleistung des Pneumatiksystems verbessern, was sie zu einer wesentlichen Voraussetzung für einen zuverlässigen kolbenstangenlosen Zylinderbetrieb und eine kostengünstige Wartung macht.

FAQs über gehonte Zylinderrohre

F: Was ist der Unterschied zwischen gehonten und normal bearbeiteten Zylinderrohren?

Gehonte Rohre haben spiegelglatte Innenflächen (4-16 μin Ra) mit kontrollierten Kreuzschraffuren im Vergleich zu Standardrohren (32-125 μin Ra), was eine 5-10 mal längere Lebensdauer der Dichtung, eine 40-60% geringere Reibung und eine deutlich bessere Dichtungsleistung bei pneumatischen Anwendungen ermöglicht.

F: Wie viel kosten gehonte Zylinderrohre im Vergleich zu Standardrohren?

Gehonte Rohre kosten anfangs in der Regel 30-50% mehr als standardmäßig bearbeitete Rohre, aber die Investition macht sich innerhalb von 6-18 Monaten durch eine längere Lebensdauer der Dichtungen, geringere Wartungskosten und eine verbesserte Energieeffizienz in den meisten industriellen Anwendungen bezahlt.

F: Kann ich meine vorhandenen Zylinder mit gehonten Rohren nachrüsten?

Ja, bestehende Zylinder können oft mit gehonten Rohren nachgerüstet werden. Allerdings müssen Sie die Kompatibilität der Abmessungen überprüfen und eventuell die Dichtungen durch solche ersetzen, die für gehonte Oberflächen ausgelegt sind, um optimale Leistungsvorteile zu erzielen.

F: Welche Wartung ist bei gehonten Zylinderrohren erforderlich?

Gehonte Rohre erfordern eine ordnungsgemäße Schmierung, saubere gefilterte Luft (5-Mikron-Filterung empfohlen), eine regelmäßige Sichtprüfung auf Oberflächenbeschädigungen und Schutz vor Verunreinigungen, um ihre hervorragenden Leistungsmerkmale während ihrer gesamten Lebensdauer zu erhalten.

F: Wie lange halten gehonte Zylinderrohre im Vergleich zu Standardrohren?

Gehonte Rohre bieten in der Regel eine 3-5-fach längere Lebensdauer als Standardrohre, da sie weniger verschleißen, besser mit Dichtungen kompatibel sind und eine bessere Oberflächenbeständigkeit aufweisen. In ordnungsgemäß gewarteten Pneumatiksystemen halten sie oft 5-10 Jahre, im Vergleich zu 1-2 Jahren bei Standardrohren.

-

Entdecken Sie die Vorteile von kolbenstangenlosen Pneumatikzylindern in der Industrieautomation: Konstruktion, Typen und Betrieb. ↩

-

Erfahren Sie mehr über Ra (Roughness average), einen Schlüsselparameter, der zur Messung und Angabe der Textur oder Glätte einer Oberfläche verwendet wird. ↩

-

Erfahren Sie mehr über den Prozess des Plateauhonens und wie dabei eine hervorragende Lageroberfläche mit ausgezeichneter Schmierfähigkeit entsteht. ↩

-

Verstehen Sie die Eigenschaften von kubischem Bornitrid (CBN), einem superabrasiven Material, das für das Präzisionsschleifen und die Endbearbeitung von Hartmetallen verwendet wird. ↩

-

Lernen Sie das Stick-Slip-Phänomen kennen, eine Form der spontanen ruckartigen Bewegung, die auftreten kann, wenn zwei Objekte übereinander gleiten. ↩