Fabrikhallen kommen zum Stillstand, wenn Zylinder ausfallen. Ingenieure geraten in Panik, wenn Produktionslinien ohne Vorwarnung stillstehen. Die meisten Menschen verstehen die elegante Physik nicht, die diese Arbeitspferde der Automatisierung funktionieren lässt.

Ein Zylinder arbeitet mit Druckluft oder Hydraulikflüssigkeit, um eine Druckdifferenz über eine Kolbenfläche zu erzeugen, wobei der Flüssigkeitsdruck in eine lineare mechanische Kraft umgewandelt wird, die Pascalsches Gesetz1 (F = P × A), was kontrollierte lineare Bewegungen für die industrielle Automatisierung ermöglicht.

Letzte Woche erhielt ich einen dringenden Anruf von Roberto, einem Betriebsleiter in Italien, dessen Abfüllanlage sechs Stunden lang ausgefallen war. Sein Wartungsteam tauschte wahllos Flaschen aus, ohne zu verstehen, warum sie ausfielen. Ich erläuterte ihnen per Videoanruf die grundlegenden Funktionsprinzipien, und sie erkannten das eigentliche Problem - die verunreinigte Luftzufuhr. Die Anlage lief innerhalb von 30 Minuten wieder und ersparte dem Unternehmen $15.000 an Produktionsausfällen.

Inhaltsübersicht

- Was ist das grundlegende Funktionsprinzip eines Zylinders?

- Wie arbeiten die internen Komponenten zusammen?

- Welche Rolle spielt der Druck beim Betrieb von Zylindern?

- Wie funktionieren die verschiedenen Flaschentypen?

- Wie sorgen Steuersysteme für den Betrieb von Zylindern?

- Welche Kräfte und Berechnungen bestimmen den Betrieb des Zylinders?

- Wie wirken sich Umweltfaktoren auf den Betrieb von Zylindern aus?

- Welche häufigen Probleme verhindern den ordnungsgemäßen Betrieb von Zylindern?

- Wie lassen sich moderne Zylinder in Automatisierungssysteme integrieren?

- Schlussfolgerung

- FAQs zur Funktionsweise von Zylindern

Was ist das grundlegende Funktionsprinzip eines Zylinders?

Das Grundprinzip der Zylinderfunktion beruht auf einem der wichtigsten Gesetze der Physik, das vor über 350 Jahren entdeckt wurde.

Zylinder funktionieren nach dem Pascal'schen Gesetz, demzufolge sich der auf eine begrenzte Flüssigkeit ausgeübte Druck gleichmäßig in alle Richtungen überträgt, was die Umwandlung des Flüssigkeitsdrucks in eine lineare mechanische Kraft ermöglicht, wenn die Druckdifferenz über eine Kolbenfläche wirkt.

Stiftung Pascalsches Gesetz

Blaise Pascal entdeckte 1653, dass sich der Druck, der an einer beliebigen Stelle in einer begrenzten Flüssigkeit ausgeübt wird, gleichmäßig über das gesamte Flüssigkeitsvolumen verteilt. Dieses Prinzip bildet die Grundlage für alle hydraulischen und pneumatischen Zylinderfunktionen.

In der Praxis bedeutet dies, dass bei einem Druck von 6 bar auf die Druckluft in einem Zylinder derselbe Druck von 6 bar auf jede Oberfläche im Inneren des Zylinders wirkt, auch auf die Kolbenfläche.

Der Zauber besteht darin, dass sich der Kolben bewegen kann, während andere Oberflächen dies nicht können. Dadurch entsteht der Druckunterschied, der zur Erzeugung von linearer Kraft und Bewegung erforderlich ist.

Konzept der Druckdifferenz

Zylinder funktionieren, indem sie unterschiedliche Drücke auf den gegenüberliegenden Seiten des Kolbens erzeugen. Der höhere Druck auf einer Seite erzeugt eine Nettokraft, die den Kolben in Richtung der Seite mit dem niedrigeren Druck drückt.

Die Druckdifferenz bestimmt den Kraftausstoß: Wenn auf der einen Seite 6 bar und auf der anderen 1 bar (atmosphärisch) herrschen, beträgt die Nettodruckdifferenz 5 bar, die über die Kolbenfläche wirkt.

Die maximale Kraft wird erreicht, wenn eine Seite mit dem vollen Systemdruck beaufschlagt wird, während die andere Seite in die Atmosphäre entlüftet wird, wodurch die größtmögliche Druckdifferenz entsteht.

Krafterzeugung Mathematik

Die grundlegende Kraftgleichung F = P × A gilt für alle Zylinderfunktionen, wobei die Kraft gleich dem Druck mal der effektiven Kolbenfläche ist. Diese einfache Beziehung bestimmt die Dimensionierung und Leistung des Zylinders.

Die Druckeinheiten sind weltweit unterschiedlich - 1 bar entspricht 14,5 PSI oder 100.000 Pascal. Bei Flächenberechnungen wird der effektive Kolbendurchmesser verwendet, wobei die Stangenfläche bei doppelt wirkenden Konstruktionen berücksichtigt wird.

Aufgrund von Reibungsverlusten, Dichtungswiderstand und Strömungsbeschränkungen, die den effektiven Druck verringern, beträgt die tatsächliche Kraft normalerweise 85-90% der theoretischen Kraft.

Prozess der Energieumwandlung

Zylinder wandeln gespeicherte Flüssigkeitsenergie in nützliche mechanische Arbeit um. Druckluft oder unter Druck stehende Hydraulikflüssigkeit enthält potenzielle Energie, die bei der Expansion freigesetzt wird.

Die Energieeffizienz von pneumatischen (25-35%) und hydraulischen (85-95%) Systemen ist aufgrund von Kompressionsverlusten und Wärmeentwicklung sehr unterschiedlich.

Der Umwandlungsprozess umfasst mehrere Energieumwandlungen: elektrisch → Kompression → Flüssigkeitsdruck → mechanische Kraft → nützliche Arbeitsleistung.

Wie arbeiten die internen Komponenten zusammen?

Wenn man versteht, wie die internen Komponenten zusammenwirken, wird deutlich, warum eine ordnungsgemäße Wartung und hochwertige Komponenten für einen zuverlässigen Betrieb unerlässlich sind.

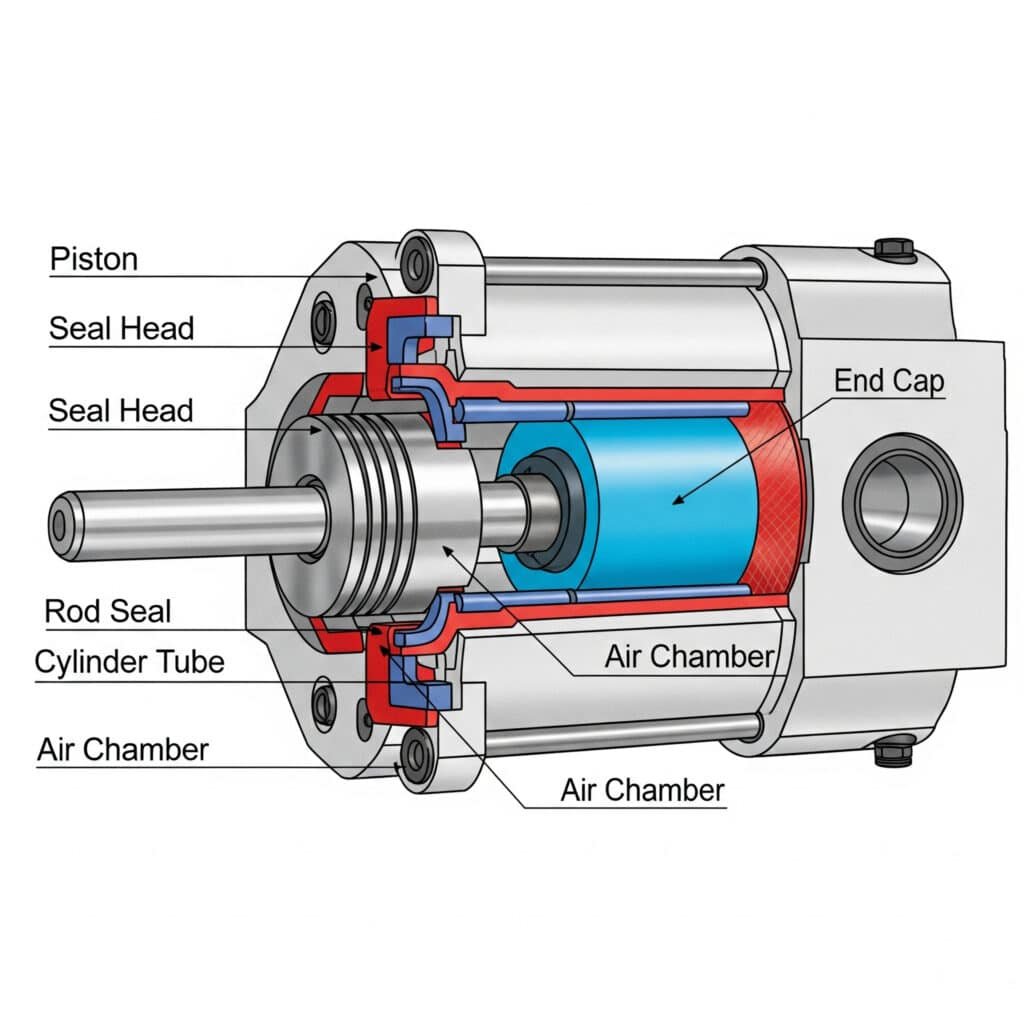

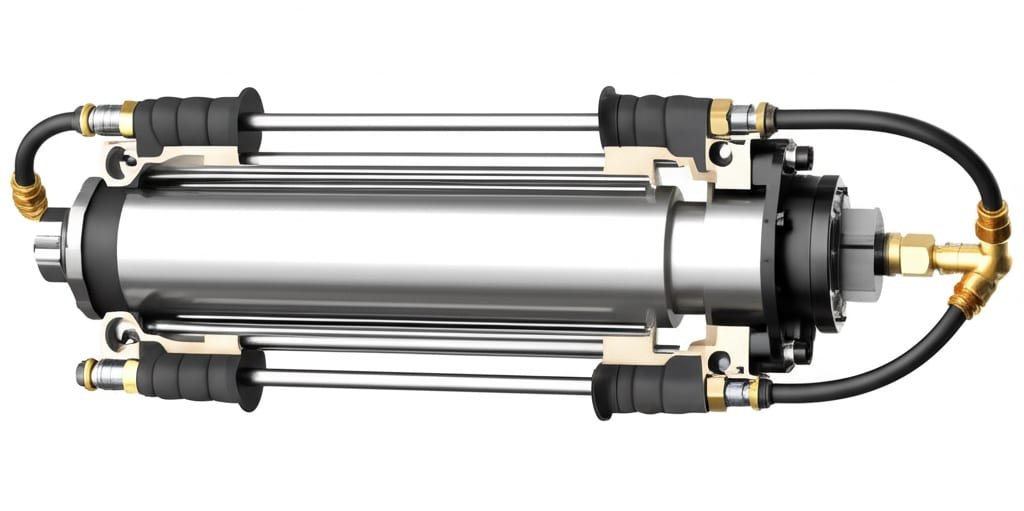

Die internen Zylinderkomponenten arbeiten als integriertes System zusammen, bei dem der Zylinderkörper den Druck aufnimmt, der Kolben den Druck in Kraft umwandelt, die Dichtungen die Druckgrenzen aufrechterhalten und die Stange die Kraft auf externe Lasten überträgt.

Zylinderkörper Funktion

Der Zylinderkörper dient als Druckbehälter, der die Arbeitsflüssigkeit enthält und die Kolbenbewegung führt. Bei den meisten Gehäusen werden nahtlose Stahlrohre oder stranggepresstes Aluminium für ein optimales Verhältnis von Festigkeit und Gewicht verwendet.

Die innere Oberflächenbeschaffenheit wirkt sich entscheidend auf die Leistung aus - gehonte Bohrungen mit einer Oberflächenbeschaffenheit von 0,4-0,8 Ra gewährleisten eine glatte Siegelbetrieb2 und eine längere Lebensdauer der Komponenten.

Die Wandstärke muss dem Betriebsdruck mit entsprechenden Sicherheitsfaktoren standhalten. Standard-Industriezylinder sind für einen Druck von 10-16 bar ausgelegt, wobei ein Sicherheitsfaktor von 4:1 in die Konstruktion integriert ist.

Zu den Gehäusematerialien gehören Kohlenstoffstahl für allgemeine Anwendungen, Edelstahl für korrosive Umgebungen und Aluminiumlegierungen für gewichtssensible Anwendungen.

Betrieb der Kolbenbaugruppe

Der Kolben fungiert als bewegliche Druckbegrenzung, die den Flüssigkeitsdruck in eine lineare Kraft umwandelt. Die Konstruktion des Kolbens wirkt sich erheblich auf die Leistung, den Wirkungsgrad und die Lebensdauer des Zylinders aus.

Bei den Kolbenwerkstoffen handelt es sich in der Regel um Aluminium für leichte, schnell wirkende Anwendungen oder um Stahl für Schwerlastanwendungen mit hohen Kräften. Die Materialauswahl beeinflusst die Beschleunigungseigenschaften und die Kraftkapazität.

Kolbendichtungen bilden die kritische Druckgrenze zwischen den Zylinderkammern. Primärdichtungen sorgen für die Druckbegrenzung, während Sekundärdichtungen Leckagen und Verunreinigungen verhindern.

Der Kolbendurchmesser bestimmt direkt die abgegebene Kraft gemäß F = P × A. Größere Kolben erzeugen mehr Kraft, erfordern jedoch ein größeres Flüssigkeitsvolumen und eine höhere Durchflusskapazität.

Integration des Siegelsystems

Dichtungen arbeiten als integriertes System, bei dem jeder Typ spezifische Funktionen erfüllt. Primäre Kolbendichtungen halten die Drucktrennung aufrecht, Stangendichtungen verhindern externe Leckagen, und Abstreifer entfernen Verunreinigungen.

Die Dichtungswerkstoffe müssen den Betriebsbedingungen entsprechen - NBR für allgemeine Anwendungen, Polyurethan für Verschleißfestigkeit, PTFE für chemische Verträglichkeit und Viton für hohe Temperaturen.

Der Einbau von Dichtungen erfordert präzise Techniken und eine ordnungsgemäße Schmierung. Ein falscher Einbau führt zu sofortigem Versagen und schlechter Leistung, die das gesamte System beeinträchtigt.

Die Leistung der Dichtungen wirkt sich direkt auf die Effizienz des Zylinders aus, da verschlissene Dichtungen die Kraftabgabe verringern und einen unregelmäßigen Betrieb verursachen, der die Produktionsqualität beeinträchtigt.

Montage von Stange und Endkappe

Die Kolbenstange überträgt die Kraft des Zylinders auf externe Lasten, wobei die Integrität der Druckdichtung erhalten bleibt. Die Stange muss die einwirkenden Kräfte ohne Knicken oder übermäßige Durchbiegung aufnehmen.

Zu den Stangenmaterialien gehören verchromter Stahl für Korrosionsbeständigkeit, rostfreier Stahl für raue Umgebungen und Speziallegierungen für extreme Bedingungen.

Endkappen dichten die Zylinderenden ab und dienen als Befestigungspunkte. Sie müssen dem vollen Systemdruck und den externen Befestigungslasten standhalten, ohne zu versagen oder undicht zu werden.

Zu den Befestigungskonfigurationen gehören Gabelkopf-, Zapfen-, Flansch- und Fußbefestigungsarten. Die richtige Wahl der Befestigungsart verhindert Spannungskonzentration und vorzeitigen Ausfall der Komponenten.

| Komponente | Material-Optionen | Taste Funktion | Misserfolg Auswirkungen |

|---|---|---|---|

| Zylindergehäuse | Stahl, Aluminium, Edelstahl | Druckbegrenzung | Vollständiger Systemausfall |

| Kolben | Aluminium, Stahl | Umwandlung erzwingen | Geringere Leistung |

| Siegel | NBR, PU, PTFE, Viton | Druckisolierung | Leckage, Kontamination |

| Stab | Chromstahl, SS | Kraftübertragung | Ausfall der Lasthandhabung |

| Endkappen | Stahl, Aluminium | Schließung des Systems | Druckverlust |

Welche Rolle spielt der Druck beim Betrieb von Zylindern?

Der Druck ist die grundlegende Energiequelle, die den Betrieb des Zylinders ermöglicht und die Leistungsmerkmale bestimmt.

Der Druck spielt beim Betrieb von Zylindern eine zentrale Rolle, da er die Antriebskraft für die Bewegung liefert, die maximale Kraftleistung bestimmt, die Betriebsgeschwindigkeit beeinflusst und sich auf die Effizienz und Zuverlässigkeit des Systems auswirkt.

Druck als Energiequelle

Druckluft oder Hydraulikflüssigkeit, die unter Druck stehen, enthalten gespeicherte Energie, die bei ihrer Freisetzung in mechanische Arbeit umgewandelt wird. Höhere Drücke speichern mehr Energie pro Volumeneinheit.

Die Dichte der Druckenergie ist bei pneumatischen und hydraulischen Systemen sehr unterschiedlich. Hydraulische Systeme arbeiten mit 100-300 bar, während pneumatische Systeme in der Regel mit 6-10 bar arbeiten.

Die Energiefreisetzungsrate hängt von der Durchflusskapazität und der Druckdifferenz ab. Schnelle Druckänderungen ermöglichen einen schnellen Betrieb des Zylinders, während die kontrollierte Abgabe für eine gleichmäßige Bewegung sorgt.

Der Systemdruck muss für eine gleichbleibende Leistung stabil bleiben. Druckschwankungen führen zu unregelmäßigen Bewegungen und verminderter Kraftabgabe, was die Produktionsqualität beeinträchtigt.

Kraft-Leistungs-Beziehung

Die abgegebene Kraft korreliert direkt mit dem Betriebsdruck gemäß F = P × A. Eine Verdoppelung des Drucks verdoppelt die verfügbare Kraft, so dass die Druckregelung für die Leistung entscheidend ist.

Der Effektivdruck ist gleich dem Versorgungsdruck abzüglich der Verluste durch Ventile, Armaturen und Durchflussbegrenzungen. Die Systemauslegung muss diese Verluste für eine optimale Leistung minimieren.

Die Druckdifferenz über den Kolben bestimmt die Nettokraft. Der Gegendruck auf der Auslassseite reduziert den effektiven Druck und die verfügbare Kraftleistung.

Die maximale theoretische Kraft tritt bei maximalem Systemdruck und atmosphärischem Abgasdruck auf, wodurch die größtmögliche Druckdifferenz entsteht.

Geschwindigkeitskontrolle durch Druck

Die Geschwindigkeit des Zylinders hängt von der Durchflussmenge ab, die mit der Druckdifferenz über die Durchflussbegrenzungen zusammenhängt. Höhere Druckdifferenzen erhöhen die Durchflussmenge und die Zylindergeschwindigkeit.

Durchflussregelventile nutzen Druckabfälle, um die Geschwindigkeit zu regulieren. Die Einlasssteuerung drosselt den Zufluss, während die Auslasssteuerung den Abfluss für unterschiedliche Eigenschaften drosselt.

Die Druckregelung sorgt für konstante Geschwindigkeiten trotz Lastschwankungen. Ohne Regelung schwankt die Geschwindigkeit bei wechselnden Lasten und Versorgungsdruckschwankungen.

Schnellentlüftungsventile umgehen Durchflussbeschränkungen und beschleunigen die Bewegung, indem sie einen schnellen Druckablass direkt in die Atmosphäre ermöglichen.

Systemdruck-Management

Druckregler halten den Betriebsdruck trotz Versorgungsschwankungen konstant. Dies gewährleistet eine wiederholbare Leistung und schützt die Komponenten vor Überdruck.

Druckbegrenzungsventile bieten einen Sicherheitsschutz, indem sie den maximalen Systemdruck begrenzen. Sie verhindern Schäden durch Druckspitzen oder Systemfehlfunktionen.

Druckspeichersysteme speichern Druckflüssigkeit, um Bedarfsspitzen zu bewältigen und Druckschwankungen auszugleichen. Sie verbessern das Ansprechverhalten und die Effizienz des Systems.

Die Drucküberwachung ermöglicht eine vorausschauende Wartung, indem sie Leckagen, Verstopfungen und den Verschleiß von Komponenten erkennt, bevor diese zu Ausfällen führen.

Wie funktionieren die verschiedenen Flaschentypen?

Die verschiedenen Zylinderkonstruktionen funktionieren nach denselben Grundprinzipien, jedoch mit unterschiedlichen Konfigurationen, die für bestimmte Anwendungen und Leistungsanforderungen optimiert sind.

Die verschiedenen Zylindertypen arbeiten nach demselben Druckdifferenzprinzip, unterscheiden sich jedoch in der Betätigungsmethode, der Montageart und der internen Konfiguration, um die Leistung für bestimmte Anwendungen und Betriebsbedingungen zu optimieren.

Betrieb eines einfachwirkenden Zylinders

Einfachwirkende Zylinder üben den Druck nur auf eine Seite des Kolbens aus und nutzen Federn oder die Schwerkraft für die Rückbewegung. Diese einfache Konstruktion reduziert den Luftverbrauch und die Komplexität der Steuerung.

Bei Zylindern mit Federrückzug werden interne Druckfedern verwendet, um den Kolben zurückzuziehen, wenn der Druck nachlässt. Die Federkraft muss Reibung und äußere Belastungen überwinden, um einen zuverlässigen Rückzug zu gewährleisten.

Bei der Schwerkraftrückführung wird das Gewicht oder eine externe Kraft für den Rückzug genutzt. Dies eignet sich für vertikale Anwendungen, bei denen die Schwerkraft die Rückholbewegung unterstützt, ohne dass Federn erforderlich sind.

Die Kraftabgabe wird durch die Federkraft beim Ausfahren begrenzt. Die Feder reduziert die verfügbare Nettokraft für externe Arbeit, so dass größere Zylinder für die gleiche Leistung erforderlich sind.

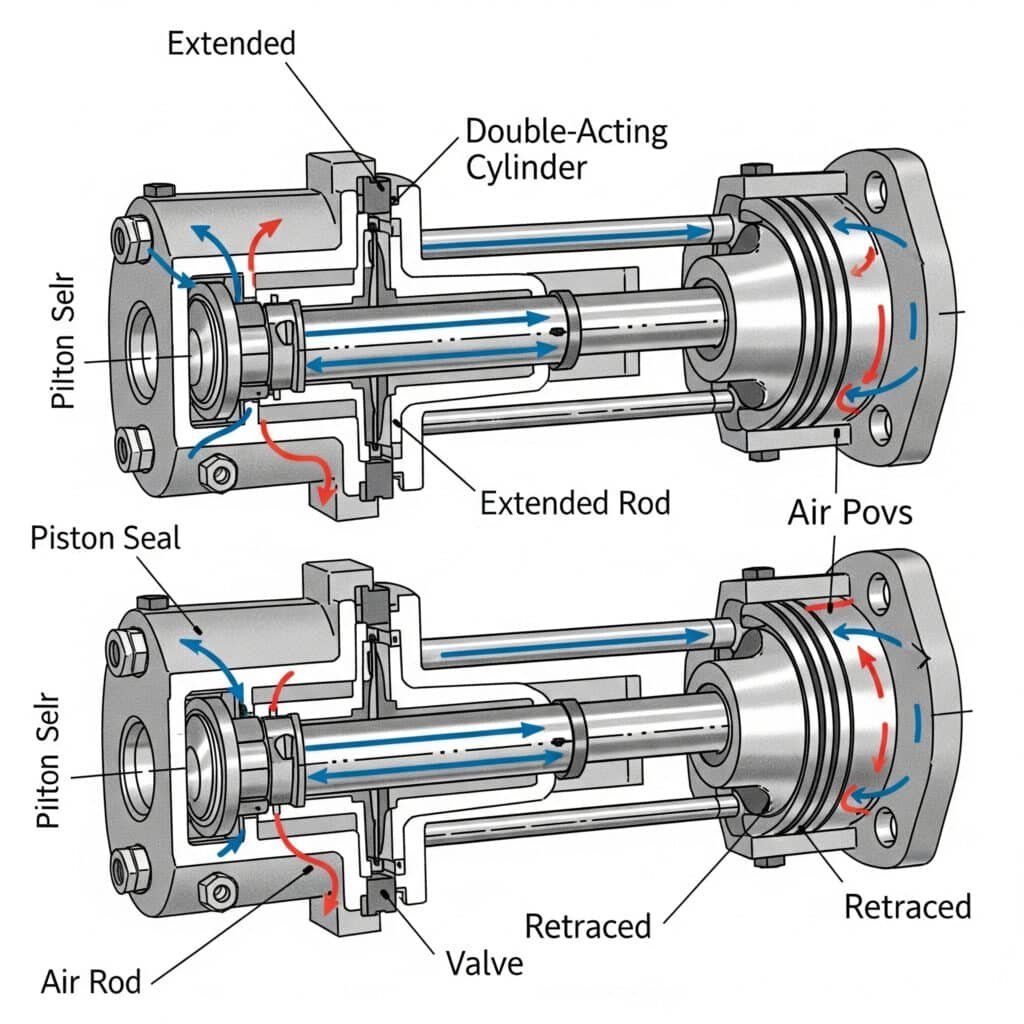

Doppeltwirkender Zylinderbetrieb

Doppelt wirkende Zylinder üben abwechselnd Druck auf beide Seiten aus und sorgen so für eine kraftvolle Bewegung in beide Richtungen mit unabhängiger Geschwindigkeits- und Kraftsteuerung.

Die Ausfahr- und Einfahrkräfte sind unterschiedlich, da die Stangenfläche die effektive Kolbenfläche auf einer Seite reduziert. Die Ausfahrkraft ist normalerweise 15-20% höher als die Einfahrkraft.

Die unabhängige Durchflusssteuerung ermöglicht unterschiedliche Geschwindigkeiten für jede Richtung und optimiert so die Zykluszeiten für unterschiedliche Lastbedingungen und Anwendungsanforderungen.

Die Fähigkeit, die Position zu halten, ist hervorragend, da der Druck die Position gegen äußere Kräfte in beiden Richtungen ohne Energieverbrauch hält.

Funktion des Teleskopzylinders

Teleskopzylinder erreichen lange Hübe in kompakten Paketen durch mehrere ineinander geschachtelte Stufen, die nacheinander ausfahren. Jede Stufe fährt vollständig aus, bevor die nächste beginnt.

Druckverteilersysteme gewährleisten den ordnungsgemäßen Ablauf durch interne Durchgänge oder externe Verteiler, die den Durchfluss zu jeder Stufe steuern.

Die Kraftabgabe nimmt mit jeder Erweiterungsstufe ab, da sich die effektive Fläche verringert. Die erste Stufe liefert maximale Kraft, während die letzten Stufen minimale Kraft liefern.

Das Einfahren erfolgt in umgekehrter Reihenfolge, wobei die zuletzt ausgefahrene Stufe zuerst eingefahren wird. Dadurch wird die strukturelle Integrität erhalten und ein Verklemmen verhindert.

Betrieb des Drehzylinders

Drehzylinder wandeln eine lineare Kolbenbewegung durch interne Zahnstangen- oder Flügelradmechanismen in eine Drehbewegung für Anwendungen um, die eine Drehbewegung erfordern.

Bei Zahnstangen- und Ritzelkonstruktionen wird durch eine lineare Kolbenbewegung eine Zahnstange angetrieben, die eine Ritzelwelle dreht. Der Drehwinkel hängt von der Hublänge und der Getriebeübersetzung ab.

Bei Flügelzellen-Drehzylindern wird der Druck, der auf die Flügel wirkt, genutzt, um eine direkte Drehbewegung zu erzeugen, ohne dass ein Mechanismus zur Umwandlung von linearer in rotierende Bewegung erforderlich ist.

Die Drehmomentabgabe hängt vom Druck, der wirksamen Fläche und dem Momentarm ab. Höhere Drücke und größere Wirkflächen erhöhen die verfügbare Drehmomentleistung.

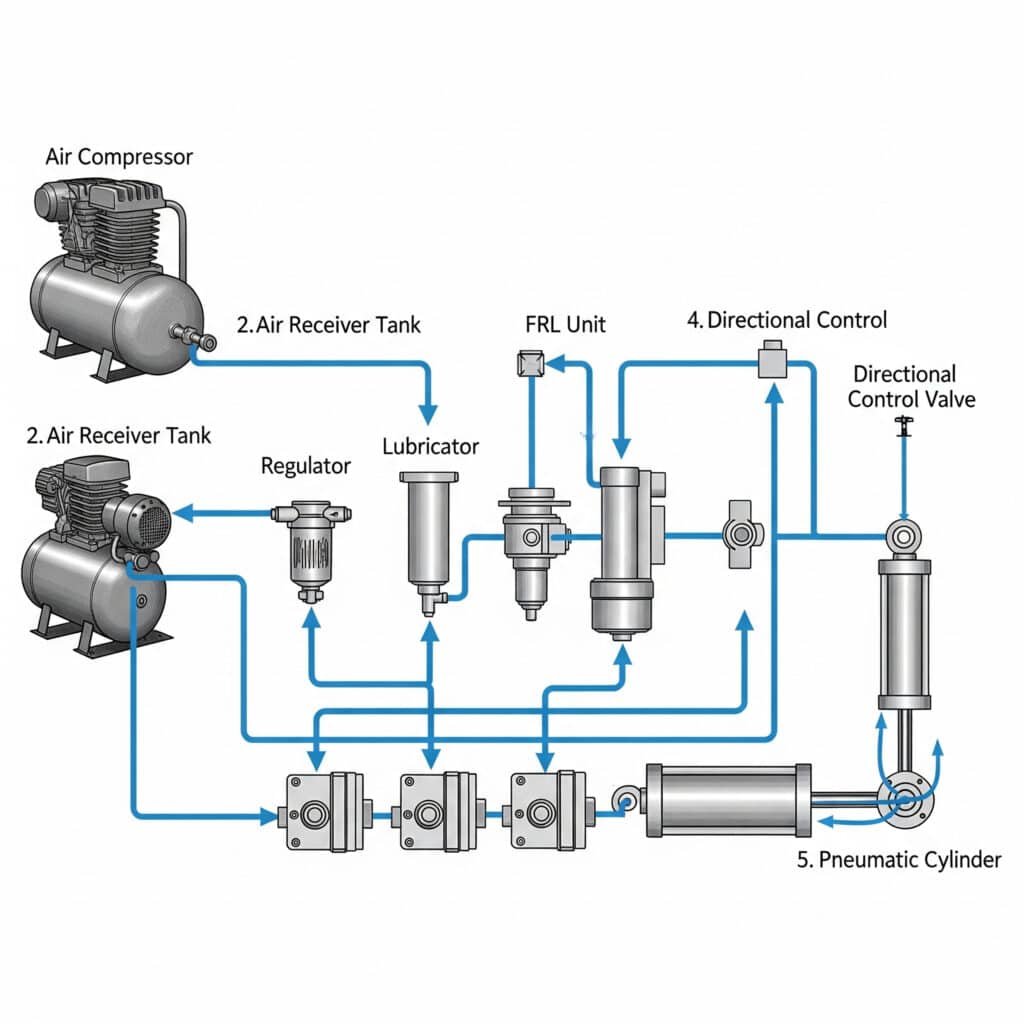

Wie sorgen Steuersysteme für den Betrieb von Zylindern?

Steuersysteme steuern den Zylinderbetrieb, indem sie den Luftstrom, den Druck und das Timing verwalten, um die gewünschten Bewegungsprofile und die Systemkoordination zu erreichen.

Steuersysteme sorgen für den Betrieb von Zylindern, indem sie Wegeventile zur Steuerung der Durchflussrichtung, Stromregelventile zur Regulierung der Geschwindigkeit, Druckregler zur Steuerung der Kraft und Sensoren zur Rückmeldung für einen präzisen Betrieb verwenden.

Betrieb des Wegeventils

Wegeventile bestimmen die Flüssigkeitsdurchflusswege zum Ausfahren oder Einfahren von Zylindern. Übliche Konfigurationen sind 3/2-Wege für einfach wirkende und 5/2-Wege für doppelt wirkende Zylinder.

Zu den Ventilbetätigungsmethoden gehören manuelle, pneumatische Vorsteuerung, Magnetventile und mechanische Betätigung. Die Auswahl hängt von den Anforderungen des Steuersystems und der Anwendung ab.

Die Reaktionszeit der Ventile beeinflusst die Systemleistung bei Hochgeschwindigkeitsanwendungen. Schnell reagierende Ventile ermöglichen schnelle Richtungsänderungen und eine präzise Zeitsteuerung.

Die Durchflusskapazität muss den Anforderungen der Zylinder für die gewünschten Betriebsgeschwindigkeiten entsprechen. Unterdimensionierte Ventile führen zu Einschränkungen, die die Leistung und Effizienz begrenzen.

Integration der Flusskontrolle

Durchflussregelventile regulieren den Flüssigkeitsdurchfluss zur Steuerung der Zylindergeschwindigkeit und der Beschleunigungseigenschaften. Die Einlasssteuerung beeinflusst die Beschleunigung, während die Auslasssteuerung die Verzögerung beeinflusst.

Die bidirektionale Durchflusssteuerung ermöglicht eine unabhängige Geschwindigkeitsanpassung für Ausfahr- und Einfahrbewegungen und optimiert so die Zykluszeiten für unterschiedliche Ladebedingungen.

Druckkompensierte Durchflussregelungen sorgen für gleichbleibende Geschwindigkeiten trotz Druckschwankungen und damit für wiederholbare Leistung unter verschiedenen Betriebsbedingungen.

Die elektronische Durchflussregelung verwendet Proportionalventile für eine präzise, programmierbare Geschwindigkeitsregelung mit variablen Beschleunigungs- und Verzögerungsprofilen.

Druckkontrollsysteme

Druckregler sorgen für einen konstanten Betriebsdruck und damit für eine wiederholbare Kraftabgabe und stabile Leistung trotz Schwankungen des Versorgungsdrucks.

Druckschalter bieten eine einfache Positionsrückmeldung auf der Grundlage der Kammerdrücke und erkennen das Ende des Hubes und Systemstörungen.

Die proportionale Druckregelung ermöglicht eine variable Kraftabgabe für Anwendungen, die unterschiedliche Kraftniveaus während des Betriebs oder für verschiedene Produkte erfordern.

Drucküberwachungssysteme erkennen Lecks, Verstopfungen und Bauteilverschleiß, bevor sie zu Systemausfällen oder Sicherheitsrisiken führen.

Integration von Sensoren

Positionssensoren liefern Rückmeldungen für geschlossene Regelkreise. Zu den Optionen gehören magnetische Reed-Schalter, Hall-Effekt-Sensoren und lineare Encoder für unterschiedliche Genauigkeitsanforderungen.

Endschalter erkennen Endlagen und bieten Sicherheitsverriegelungen, um ein Überfahren zu verhindern und Systemkomponenten vor Schäden zu schützen.

Drucksensoren überwachen die Systemleistung und erkennen sich abzeichnende Probleme wie Lecks, Verengungen oder Komponentenverschleiß, bevor es zu Ausfällen kommt.

Temperatursensoren schützen vor Überhitzung bei Anwendungen im Dauerbetrieb und liefern Daten für vorausschauende Wartungsprogramme.

Fähigkeiten zur Systemintegration

Die SPS-Integration ermöglicht die Koordination mit anderen Maschinenfunktionen durch Standardkommunikationsprotokolle und E/A-Verbindungen für komplexe Automatisierungssysteme.

Netzwerkkonnektivität ermöglicht Fernüberwachung und -steuerung durch Industrielle Netzwerke3 wie Ethernet/IP, Profibus oder DeviceNet für die zentrale Verwaltung.

HMI-Schnittstellen bieten Bedienersteuerung und Systemüberwachungsfunktionen über Touchscreen-Displays und grafische Benutzeroberflächen.

Die Datenprotokollierung erfasst Leistungsdaten zur Analyse, Fehlersuche und Optimierung des Systembetriebs und der Wartungsverfahren.

Welche Kräfte und Berechnungen bestimmen den Betrieb des Zylinders?

Das Verständnis der Kräfte und Berechnungen, die beim Betrieb von Zylindern auftreten, ermöglicht eine korrekte Dimensionierung, Leistungsvorhersage und Systemoptimierung.

Der Betrieb von Zylindern wird durch Kraftberechnungen (F = P × A), Geschwindigkeitsgleichungen (V = Q/A), Beschleunigungsanalysen (F = ma) und Wirkungsgradfaktoren bestimmt, die die Dimensionierungsanforderungen und Leistungsmerkmale festlegen.

Grundlegende Kraftberechnungen

Die theoretische Kraft ist gleich dem Druck mal der effektiven Kolbenfläche: F = P × A. Diese grundlegende Gleichung bestimmt die maximal verfügbare Kraft unter idealen Bedingungen.

Bei doppeltwirkenden Zylindern unterscheidet sich die effektive Fläche zwischen Ausfahren und Einfahren: A_extend = π × D²/4, A_retract = π × (D² - d²)/4, wobei D der Kolbendurchmesser und d der Stangendurchmesser ist.

Die praktische Kraft berücksichtigt Wirkungsgradverluste, die aufgrund von Reibung, Dichtungswiderstand und Strömungseinschränkungen typischerweise 85-90% des theoretischen Werts betragen.

Auf die berechneten Lasten sollten Sicherheitsfaktoren angewandt werden, in der Regel 1,5-2,5 je nach Kritikalität der Anwendung und Unsicherheit der Last.

Beziehungen zwischen Geschwindigkeit und Durchfluss

Die Geschwindigkeit des Zylinders steht in Beziehung zum Volumenstrom: V = Q/A, wobei die Geschwindigkeit gleich der Durchflussmenge geteilt durch die effektive Kolbenfläche ist.

Die Durchflussmenge hängt von der Ventilkapazität, der Druckdifferenz und den Systembeschränkungen ab. Durchflussbegrenzungen an irgendeiner Stelle im System reduzieren die maximal erreichbare Geschwindigkeit.

Die Beschleunigungszeit hängt von der Nettokraft und der bewegten Masse ab: t = (V × m)/F_net, wobei höhere Nettokräfte eine schnellere Beschleunigung auf die gewünschte Geschwindigkeit ermöglichen.

Die Verzögerungseigenschaften hängen von der Abgasdurchflussmenge und dem Gegendruck ab. Dämpfungssysteme steuern die Verzögerung, um Stoßbelastungen zu vermeiden.

Anforderungen der Lastanalyse

Zu den statischen Lasten gehören das Gewicht der Komponenten, die Prozesskräfte und die Reibung. Alle statischen Kräfte müssen überwunden werden, bevor die Bewegung beginnt.

Bei dynamischen Lasten kommen während der Bewegung Beschleunigungskräfte hinzu: F_dynamisch = F_statisch + (m × a), wobei die Beschleunigungskräfte die statischen Lasten deutlich übersteigen können.

Seitenlasten und Momente müssen für die richtige Dimensionierung des Führungssystems berücksichtigt werden. Zylinder haben ohne externe Führungen eine begrenzte Seitenlastkapazität.

Die kombinierte Belastungsanalyse stellt sicher, dass alle Kraftkomponenten innerhalb der Zylinder- und Systemkapazitäten für einen zuverlässigen Betrieb liegen.

Berechnungen des Luftverbrauchs

Der Luftverbrauch pro Zyklus ist gleich Zylindervolumen mal Druckverhältnis: V_air = V_cylinder × (P_absolute/P_atmospheric).

Doppeltwirkende Zylinder verbrauchen Luft für beide Hübe, während einfachwirkende Zylinder nur Luft für die angetriebene Hubrichtung verbrauchen.

Systemverluste durch Ventile, Armaturen und Leckagen addieren sich in der Regel um 20-30% zu den theoretischen Verbrauchswerten.

Der Kompressor muss so dimensioniert sein, dass er den Spitzenbedarf plus Verluste mit ausreichender Reserveleistung abdecken kann, um Druckabfälle während des Betriebs zu vermeiden.

Optimierung der Leistung

Bei der Wahl der Bohrungsgröße werden Kraftanforderungen, Geschwindigkeit und Luftverbrauch gegeneinander abgewogen. Größere Bohrungen bieten mehr Kraft, verbrauchen aber mehr Luft und bewegen sich möglicherweise langsamer.

Die Hublänge beeinflusst den Luftverbrauch und die Reaktionszeit. Längere Hübe erfordern eine größere Luftmenge und längere Füllzeiten für die Bewegungseinleitung.

Bei der Optimierung des Betriebsdrucks werden der Kraftbedarf, die Energiekosten und die Lebensdauer der Komponenten berücksichtigt. Höhere Drücke verringern die Zylindergröße, erhöhen aber den Energieverbrauch.

Die Systemeffizienz verbessert sich durch die richtige Dimensionierung der Komponenten, minimale Druckverluste und eine effektive Luftaufbereitung, die Verluste und Wartungsaufwand reduziert.

| Parameter | Berechnung | Einheiten | Typische Werte |

|---|---|---|---|

| Kraft | F = P × A | Newtons | 500-50,000N |

| Geschwindigkeit | V = Q/A | m/s | 0,1-10 m/s |

| Luftverbrauch | V = Hub × Fläche × Druckverhältnis | Liter/Zyklus | 1-50 L/Zyklus |

| Strom | P = F × V | Watts | 100-10,000W |

Wie wirken sich Umweltfaktoren auf den Betrieb von Zylindern aus?

Die Umgebungsbedingungen wirken sich durch verschiedene Mechanismen, die bei der Systemauslegung berücksichtigt werden müssen, erheblich auf die Leistung, Zuverlässigkeit und Lebensdauer der Zylinder aus.

Umweltfaktoren beeinflussen den Zylinderbetrieb durch Temperaturschwankungen, die die Flüssigkeitseigenschaften und die Dichtungsleistung verändern, durch Verschmutzung, die zu Verschleiß und Fehlfunktionen führt, durch Feuchtigkeit, die Korrosion verursacht, und durch Vibrationen, die die Ermüdung der Komponenten beschleunigen.

Auswirkungen der Temperatur auf den Betrieb

Die Betriebstemperatur beeinflusst die Viskosität, die Dichte und den Druck der Flüssigkeit. Höhere Temperaturen verringern die Luftdichte und die effektive Kraftabgabe in pneumatischen Systemen.

Dichtungsmaterialien haben Temperaturgrenzen, die sich auf Leistung und Lebensdauer auswirken. Standard-NBR-Dichtungen funktionieren bei -20°C bis +80°C, während Spezialwerkstoffe die Temperaturbereiche erweitern.

Die thermische Ausdehnung von Komponenten kann das Spiel und die Dichtungsleistung beeinträchtigen. Die Konstruktion muss das thermische Wachstum berücksichtigen, um ein Verklemmen oder übermäßigen Verschleiß zu verhindern.

Kondensation tritt auf, wenn die Druckluft unter die Taupunkttemperatur abkühlt. Wasseransammlungen führen zu Korrosion, Einfrieren und fehlerhaftem Betrieb.

Auswirkungen der Kontamination

Staub und Verunreinigungen führen zu Dichtungsverschleiß, klebenden Ventilen und Schäden an internen Komponenten. Verunreinigungen sind die Hauptursache für vorzeitige Zylinderausfälle.

Die Partikelgröße wirkt sich auf die Schwere der Beschädigung aus - Partikel, die größer als das Dichtungsspiel sind, verursachen sofortige Schäden, während kleinere Partikel einen allmählichen Verschleiß verursachen.

Chemische Verunreinigungen greifen Dichtungen an und verursachen Korrosion. Die Materialverträglichkeit ist in Umgebungen mit Chemikalien, Lösungsmitteln oder Prozessflüssigkeiten entscheidend.

Verunreinigungen durch Feuchtigkeit führen zur Korrosion interner Komponenten und können bei Kälte einfrieren, wodurch die Luftkanäle blockiert werden und der Betrieb nicht möglich ist.

Luftfeuchtigkeit und Korrosion

Hohe Luftfeuchtigkeit erhöht das Kondensationsrisiko in Druckluftsystemen. Wasserdampf kondensiert beim Abkühlen der Luft und bildet flüssiges Wasser im System.

Korrosion beeinträchtigt Stahlteile und kann zu Lochfraß, Zunderbildung und schließlich zum Ausfall führen. Rostfreier Stahl oder Schutzbeschichtungen verhindern Korrosionsschäden.

Galvanische Korrosion tritt auf, wenn sich ungleiche Metalle in Gegenwart von Feuchtigkeit berühren. Die richtige Materialauswahl verhindert Probleme durch galvanische Korrosion.

Entwässerungssysteme müssen das angesammelte Wasser aus den Tiefpunkten des Systems entfernen. Automatische Abflüsse verhindern Wasseransammlungen, die Betriebsstörungen verursachen.

Auswirkungen von Vibrationen und Stößen

Mechanische Schwingungen führen zum Lösen von Befestigungselementen, zur Verschiebung von Dichtungen und zur Ermüdung von Bauteilen. Eine ordnungsgemäße Montage und Isolierung schützt vor Vibrationsschäden.

Stoßbelastungen durch schnelle Richtungsänderungen oder äußere Einwirkungen können die inneren Komponenten beschädigen. Dämpfungssysteme reduzieren Stoßbelastungen und verlängern die Lebensdauer.

Resonanz verstärkt die Schwingungseffekte, wenn die Betriebsfrequenzen mit den Eigenfrequenzen der Komponenten übereinstimmen. Die Konstruktion sollte Resonanzbedingungen vermeiden.

Die Stabilität des Fundaments beeinflusst die Systemleistung. Eine starre Montage verhindert übermäßige Vibrationen, während eine flexible Montage für Isolierung sorgt.

Auswirkungen von Höhenlage und Druck

In großer Höhe sinkt der atmosphärische Druck, was die Leistung des Pneumatikzylinders beeinträchtigt. Die Kraftabgabe nimmt ab, wenn der atmosphärische Gegendruck sinkt.

Bei der Berechnung der Druckdifferenz müssen die Auswirkungen der Höhe berücksichtigt werden. Berechnungen auf Meereshöhe gelten nicht direkt für Anlagen in großer Höhe.

Die Luftdichte nimmt mit zunehmender Höhe ab, wodurch sich der Massendurchsatz verringert und die Zylinderdrehzahl bei konstantem Volumenstrom beeinflusst wird.

Auch die Kompressorleistung nimmt mit der Höhe ab, so dass größere Kompressoren oder höhere Betriebsdrücke erforderlich sind, um die Systemleistung aufrechtzuerhalten.

Welche häufigen Probleme verhindern den ordnungsgemäßen Betrieb von Zylindern?

Das Verständnis häufiger Probleme und ihrer Ursachen ermöglicht eine effektive Fehlersuche und vorbeugende Wartungsstrategien.

Zu den häufigen Problemen mit Zylindern gehören undichte Dichtungen, die zu Kraftverlusten führen, Verunreinigungen, die unregelmäßige Bewegungen verursachen, falsche Dimensionierung, die zu schlechter Leistung führt, und unzureichende Luftaufbereitung4 was zu einem vorzeitigen Ausfall der Komponenten führt.

Probleme im Zusammenhang mit Dichtungen

Interne Leckagen zwischen den Kammern verringern die Kraftabgabe und führen zu einem trägen Betrieb. Verschlissene Kolbendichtungen sind die häufigste Ursache für Leistungseinbußen.

Externe Leckagen um die Stange herum stellen ein Sicherheitsrisiko dar und vergeuden Druckluft. Ein Versagen der Stangendichtung ist in der Regel auf Verunreinigungen oder Oberflächenbeschädigungen zurückzuführen.

Dichtungsextrusion tritt auf, wenn Dichtungen unter hohem Druck in Spaltmaße gepresst werden. Dadurch werden Dichtungen beschädigt und es entstehen dauerhafte Leckagepfade.

Die Aushärtung der Dichtung durch Hitze oder chemische Einflüsse verringert die Flexibilität und die Wirksamkeit der Dichtung. Die richtige Materialauswahl verhindert Probleme mit der chemischen Verträglichkeit.

Fragen der Kontamination

Verunreinigungen durch Partikel beschleunigen den Verschleiß der Dichtungen und verursachen Fehlfunktionen der Ventile. Unzureichende Filtration ist die Hauptursache für Verschmutzungsprobleme.

Wasserverunreinigungen verursachen Korrosion und können bei Kälte einfrieren. Eine ordnungsgemäße Lufttrocknung verhindert wasserbedingte Probleme und verlängert die Lebensdauer der Komponenten.

Ölverunreinigungen in Kompressoren führen zum Aufquellen und zur Zersetzung von Dichtungen. Ölfreie Kompressoren oder eine effektive Ölentfernung verhindern Verunreinigungen.

Chemische Verunreinigungen greifen Dichtungen und Metallteile an. Die Analyse der Materialverträglichkeit verhindert chemische Schäden in rauen Umgebungen.

Dimensionierung und Anwendungsprobleme

Unterdimensionierte Zylinder können keine ausreichende Kraft für die Anwendung aufbringen, was zu einem langsamen Betrieb oder zur Unfähigkeit führt, den Arbeitszyklus abzuschließen.

Überdimensionierte Zylinder verschwenden Energie und arbeiten möglicherweise zu schnell für eine angemessene Steuerung. Die richtige Dimensionierung optimiert die Leistung und Energieeffizienz.

Ungeeignete Führungssysteme ermöglichen eine seitliche Belastung, die zu Bindung und vorzeitigem Verschleiß führt. Für Anwendungen mit seitlicher Belastung können externe Führungen erforderlich sein.

Eine unsachgemäße Montage führt zu Spannungskonzentrationen und Ausrichtungsfehlern, die den Verschleiß der Komponenten beschleunigen und die Zuverlässigkeit des Systems verringern.

Fragen zum Systemdesign

Eine unzureichende Durchflusskapazität begrenzt die Zylindergeschwindigkeit und erzeugt Druckabfälle, die die Kraftleistung und die Effizienz des Systems verringern.

Eine schlechte Ventilauswahl beeinträchtigt die Reaktionszeit und die Durchflusseigenschaften. Für eine optimale Leistung muss die Ventilkapazität den Anforderungen des Zylinders entsprechen.

Bei unzureichender Luftbehandlung können Verunreinigungen und Feuchtigkeit die Komponenten beschädigen. Ordnungsgemäße Filterung und Trocknung sind für die Zuverlässigkeit unerlässlich.

Eine unzureichende Druckregulierung führt zu Leistungsschwankungen und kann die Bauteile durch Überdruck beschädigen.

Probleme im Zusammenhang mit der Wartung

Ein unregelmäßiger Filterwechsel führt zu Verschmutzungen, die Komponenten beschädigen und die Zuverlässigkeit und Leistung des Systems verringern.

Unsachgemäße Schmierung führt zu erhöhter Reibung und beschleunigtem Verschleiß. Sowohl Unterschmierung als auch Überschmierung verursachen Probleme.

Ein verzögerter Austausch von Dichtungen kann dazu führen, dass aus kleineren Lecks größere Ausfälle werden, die umfangreiche Reparaturen erfordern und längere Ausfallzeiten verursachen.

Eine fehlende Leistungsüberwachung verhindert die frühzeitige Erkennung sich entwickelnder Probleme, die behoben werden könnten, bevor sie zu Ausfällen führen.

| Problem-Kategorie | Symptome | Grundlegende Ursachen | Methoden der Prävention |

|---|---|---|---|

| Versagen der Dichtung | Leckage, reduzierte Kraft | Verschmutzung, Verschleiß | Saubere Luft, geeignete Materialien |

| Verunreinigung | Unregelmäßige Bewegung, Verkleben | Schlechte Filtration | Angemessene Luftbehandlung |

| Fragen der Größenbestimmung | Schlechte Leistung | Falsche Auswahl | Ordnungsgemäße Berechnungen |

| System-Probleme | Inkonsistente Arbeitsweise | Gestaltungsmängel | Professionelles Design |

| Wartung | Vorzeitiges Versagen | Vernachlässigung | Planmäßige Wartung |

Wie lassen sich moderne Zylinder in Automatisierungssysteme integrieren?

Moderne Zylinder sind mit fortschrittlichen Technologien und Kommunikationsmöglichkeiten ausgestattet, die eine nahtlose Integration in anspruchsvolle Automatisierungssysteme ermöglichen.

Moderne Zylinder lassen sich durch eingebettete Sensoren für die Positionsrückmeldung, elektronische Steuerungen für den präzisen Betrieb, Kommunikationsprotokolle für die Netzwerkanbindung und Diagnosefunktionen für die vorausschauende Wartung in Automatisierungssysteme integrieren.

Technologien zur Sensorintegration

Eingebettete Positionssensoren machen externe Sensoren überflüssig und liefern gleichzeitig eine genaue Positionsrückmeldung für geschlossene Regelkreise.

Magnetische Sensoren erfassen die Kolbenposition durch die Zylinderwände hindurch mit Hall-Effekt- oder magnetoresistiven Technologien, die analoge Positionssignale liefern.

Optische Encoder, die auf externen Schlitten montiert sind, bieten die höchstauflösende Positionsrückmeldung für Präzisionspositionierungsanwendungen.

Drucksensoren überwachen den Druck in der Kammer, um Kraftrückmeldungen und Diagnoseinformationen zu erhalten, die fortschrittliche Steuerungsstrategien und Zustandsüberwachung ermöglichen.

Integration der elektronischen Steuerung

Servoventile bieten eine proportionale Durchflussregelung auf der Grundlage elektrischer Befehlssignale und ermöglichen eine präzise Geschwindigkeits- und Positionsregelung mit programmierbaren Profilen.

Die elektronische Drucksteuerung verwendet Proportionaldruckventile, um eine variable Kraftabgabe und Druckregelung für eine gleichbleibende Leistung zu gewährleisten.

Integrierte Steuerungen vereinen Ventilsteuerung, Sensorverarbeitung und Kommunikationsfunktionen in kompakten Gehäusen, die die Systemintegration vereinfachen.

Feldbus-Konnektivität ermöglicht verteilte Steuerungsarchitekturen, bei denen einzelne Zylinder direkt mit zentralen Steuerungssystemen kommunizieren.

Unterstützung von Kommunikationsprotokollen

Industrielle Ethernet-Protokolle wie EtherNet/IP, Profinet und EtherCAT ermöglichen Hochgeschwindigkeitskommunikation und Echtzeit-Steuerungskoordination.

Feldbusprotokolle wie DeviceNet, Profibus und CANopen bieten eine robuste Kommunikation für verteilte Steuerungsanwendungen.

Drahtlose Kommunikationsoptionen ermöglichen die Überwachung und Steuerung von mobilen oder entfernten Zylindern ohne physische Kabelverbindungen.

Die OPC-UA-Unterstützung bietet standardisierte Kommunikation für Industrie 4.0-Anwendungen und die Integration in Unternehmenssysteme.

Diagnostik- und Überwachungsfunktionen

Integrierte Diagnosefunktionen überwachen Leistungsparameter und Komponentenzustand, um eine vorausschauende Wartung zu ermöglichen und unerwartete Ausfälle zu vermeiden.

Die Schwingungsüberwachung erkennt sich entwickelnde mechanische Probleme wie Lagerverschleiß, Ausrichtungsfehler oder Montageprobleme, bevor sie zu Ausfällen führen.

Die Temperaturüberwachung schützt vor Überhitzung und liefert Daten für die thermische Analyse und Systemoptimierung.

Die Nutzungsverfolgung zeichnet Zykluszahlen, Betriebsstunden und Leistungstrends für die Wartungsplanung und Lebenszyklusanalyse auf.

Integration von Industrie 4.0

Die IoT-Konnektivität ermöglicht die Fernüberwachung und -steuerung über cloudbasierte Plattformen, die einen weltweiten Zugriff auf Systeminformationen ermöglichen.

Datenanalysefunktionen verarbeiten Betriebsdaten, um Optimierungsmöglichkeiten zu ermitteln und Wartungsanforderungen vorherzusagen.

Durch die Integration des digitalen Zwillings werden virtuelle Modelle von physischen Zylindern für Simulation, Optimierung und vorausschauende Analysen erstellt.

Algorithmen des maschinellen Lernens analysieren Betriebsdaten, um die Leistung zu optimieren und Komponentenausfälle vorherzusagen, bevor sie auftreten.

Integration von Sicherheitssystemen

Sicherheitsbewertete Sensoren und Steuerungen erfüllen die Anforderungen an funktionale Sicherheit für Anwendungen, die Folgendes erfordern SIL-bewertete Sicherheit5 Funktionen.

Zu den integrierten Sicherheitsfunktionen gehören der sichere Halt, die Überwachung der sicheren Position und die Überwachung der sicheren Geschwindigkeit, die externe Sicherheitsvorrichtungen überflüssig machen.

Redundante Systeme bieten Backup-Betrieb und Überwachung für kritische Sicherheitsanwendungen, bei denen ein Ausfall zu Verletzungen oder Schäden führen könnte.

Sicherheitskommunikationsprotokolle gewährleisten die zuverlässige Übertragung sicherheitskritischer Informationen zwischen Systemkomponenten.

Schlussfolgerung

Zylinder funktionieren durch die elegante Anwendung des Pascal'schen Gesetzes, indem sie Flüssigkeitsdruck in eine präzise lineare Bewegung umwandeln. Dies geschieht durch den koordinierten Betrieb interner Komponenten, Steuersysteme und Umweltschutzfunktionen, die eine zuverlässige Automatisierung in zahlreichen industriellen Anwendungen ermöglichen.

FAQs zur Funktionsweise von Zylindern

Wie funktioniert ein Pneumatikzylinder?

Ein Pneumatikzylinder arbeitet mit Druckluft, die auf eine Kolbenfläche wirkt, um eine lineare Kraft gemäß F = P × A zu erzeugen, wobei Wegeventile den Luftstrom steuern, um den Kolben und die daran befestigte Stange aus- oder einzufahren.

Was ist das Grundprinzip des Zylinderbetriebs?

Das Grundprinzip ist das Pascal'sche Gesetz, wonach sich der auf ein begrenztes Fluid ausgeübte Druck gleichmäßig in alle Richtungen ausbreitet und eine Kraft erzeugt, wenn eine Druckdifferenz über eine bewegliche Kolbenfläche im Zylinder wirkt.

Wie unterscheiden sich einfach und doppelt wirkende Zylinder in ihrer Funktionsweise?

Einfachwirkende Zylinder verwenden Luftdruck für eine Richtung mit Feder- oder Schwerkraftrückzug, während doppeltwirkende Zylinder Luftdruck sowohl für die Ausfahr- als auch für die Einfahrbewegung verwenden und so eine kraftvolle Bewegung in beide Richtungen ermöglichen.

Welche Rolle spielen die Dichtungen beim Betrieb des Zylinders?

Die Dichtungen halten die Druckgrenzen zwischen den Zylinderkammern aufrecht, verhindern externe Leckagen um die Stange herum und blockieren das Eindringen von Verunreinigungen, so dass eine angemessene Druckdifferenz und Krafterzeugung für einen zuverlässigen Betrieb gewährleistet sind.

Wie berechnet man die Zylinderkraft?

Die Zylinderkraft wird mit F = P × A berechnet, wobei die Kraft gleich dem Luftdruck mal der effektiven Kolbenfläche ist, wobei die Verringerung der Stangenfläche beim Einfahren und die Wirkungsgradverluste von 10-15% berücksichtigt werden.

Was sind die Ursachen für die Fehlfunktion von Zylindern?

Häufige Ursachen sind Leckagen an den Dichtungen, die die Kraftabgabe verringern, Verunreinigungen, die zu unregelmäßigen Bewegungen führen, falsche Dimensionierung für die Anwendung, unzureichende Luftaufbereitung und schlechte Wartung, die zu einer Verschlechterung der Komponenten führt.

Wie lassen sich moderne Zylinder in Automatisierungssysteme integrieren?

Moderne Zylinder lassen sich durch eingebettete Sensoren für die Positionsrückmeldung, elektronische Steuerungen für einen präzisen Betrieb, Kommunikationsprotokolle für die Netzwerkanbindung und Diagnosefunktionen für die vorausschauende Wartung und Industrie 4.0-Anwendungen integrieren.

Welche Umweltfaktoren beeinflussen die Funktionsweise von Zylindern?

Zu den Umwelteinflüssen gehören die Temperatur, die sich auf die Flüssigkeitseigenschaften und die Dichtungsleistung auswirkt, die Verschmutzung, die zu Verschleiß und Fehlfunktionen führt, die Feuchtigkeit, die Korrosion verursacht, die Vibration, die die Ermüdung beschleunigt, und die Höhe, die Druckunterschiede und die Leistung beeinflusst.

Fußnoten

-

Erfahren Sie mehr über das Pascalsche Gesetz und seine grundlegende Rolle in der Strömungsmechanik. ↩

-

Entdecken Sie die verschiedenen Arten von Dichtungen, die in Industriezylindern verwendet werden, und ihre Anwendungen. ↩

-

Lernen Sie verschiedene Industrial Ethernet-Protokolle kennen, die für die Hochgeschwindigkeitskommunikation in Automatisierungssystemen verwendet werden. ↩

-

Die internationalen Normen für die Druckluftqualität und ihre Bedeutung für pneumatische Systeme verstehen. ↩

-

Verstehen der Sicherheitsintegritätsstufen (SIL) in der funktionalen Sicherheit und deren Bedeutung für die industrielle Automatisierung. ↩