In meinen 15 Jahren Arbeit mit pneumatische SystemeIch habe unzählige Fabriken gesehen, die mit ineffizienten Rohrleitungen zu kämpfen haben. Druckverluste, ungleichmäßige Durchflussverteilung und strukturelle Ausfälle, die Tausende von Ausfallzeiten kosten, sind die Folge. Doch die meisten Ingenieure übersehen diese kritischen Optimierungsmöglichkeiten.

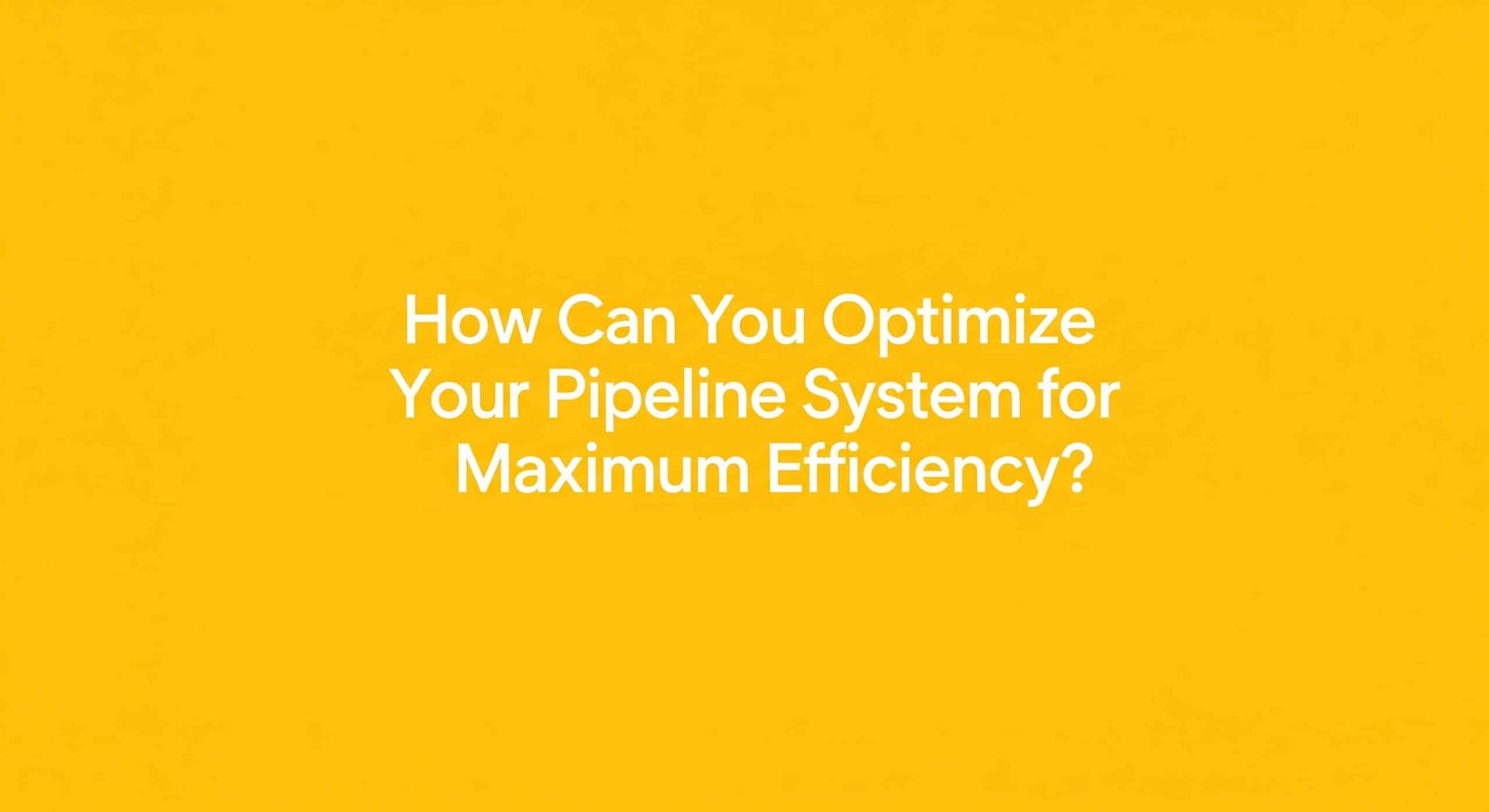

Die Optimierung der Rohrleitungen umfasst die strategische Dimensionierung der Rohrdurchmesser, die ausgewogene Verteilung des Durchflusses in den Abzweigungen und die richtige Platzierung der mechanischen Unterstützung, um die Effizienz des Systems zu maximieren und gleichzeitig die Betriebskosten zu minimieren.

Lassen Sie mich etwas erzählen, das letzten Monat passiert ist. Ein Kunde in Deutschland hatte mysteriöse Druckabfälle in seiner Montagelinie zu verzeichnen. Nachdem wir unser Optimierungsprotokoll ausgeführt hatten, stellten wir fest, dass die Rohrleitungskonfiguration einen Effizienzverlust von 23% verursachte. Unsere Lösung verbesserte die Produktionsrate innerhalb weniger Tage um 18%.

Inhaltsübersicht

- Werkzeug für dynamischen Druckverlust

- Simulation der Strömungsverteilung

- Regeln für Klammerabstände

- Schlussfolgerung

- FAQs zur Pipeline-Optimierung

Wie wirkt sich der Rohrdurchmesser auf den Druckverlust in Echtzeitsystemen aus?

Bei der Planung von Pneumatiksystemen kann das Verständnis des Verhältnisses zwischen Rohrdurchmesser und Druckverlust über Erfolg oder Misserfolg der Effizienzkennzahlen entscheiden. Diese dynamische Beziehung ändert sich je nach Durchflussbedingungen.

Der Rohrdurchmesser beeinflusst direkt den Druckverlust durch die umgekehrte Quint-Potenz-Beziehung1 - Die Verdoppelung des Durchmessers reduziert den Druckverlust um das 32-fache, was zu erheblichen Energieeinsparungen in pneumatischen Systemen führt.

Die Mathematik hinter dem Druckverlust

Der Druckverlust in pneumatischen Systemen folgt dieser grundlegenden Gleichung:

| Variabel | Beschreibung | Auswirkungen auf das System |

|---|---|---|

| Δp | Druckverlust | Direkte Auswirkungen auf die Effizienz des Systems |

| L | Länge des Rohrs | Lineare Beziehung zum Druckverlust |

| D | Durchmesser des Rohrs | Umgekehrte Beziehung der fünften Potenz |

| Q | Durchflussmenge | Quadratisches Verhältnis zum Druckverlust |

| ρ | Luftdichte | Lineare Beziehung zum Druckverlust |

Bei der Auswahl des optimalen Rohrdurchmessers empfehle ich immer die Verwendung unseres dynamischen Berechnungstools anstelle von statischen Tabellen. Hier ist der Grund dafür:

Echtzeitberechnung vs. statische Tabellen

Statische Größentabellen berücksichtigen dies nicht:

- Schwankende Nachfragemuster

- Systemdruckschwankungen

- Auswirkungen der Temperatur auf die Luftdichte

- Tatsächliche Druckverluste bei Armaturen und Ventilen

Unser dynamisches Druckverlust-Tool integriert diese Variablen in Echtzeit, so dass Sie sehen können, wie Ihr System unter verschiedenen Betriebsbedingungen funktioniert. Ich habe gesehen, dass dieser Ansatz den Energieverbrauch im Vergleich zu herkömmlichen Dimensionierungsmethoden um bis zu 15% reduziert.

Fallstudie: Optimierung von Produktionsanlagen

In einer Produktionsstätte in Michigan kam es zu Druckschwankungen, die eine uneinheitliche Produktqualität verursachten. Mithilfe unseres Tools für dynamischen Druckverlust stellten wir fest, dass die 1-Zoll-Hauptleitung bei Spitzenbedarf einen übermäßigen Druckabfall verursachte. Die Aufrüstung auf eine 1,5-Zoll-Leitung löste das Problem vollständig und reduzierte die Kompressorlast um 12%.

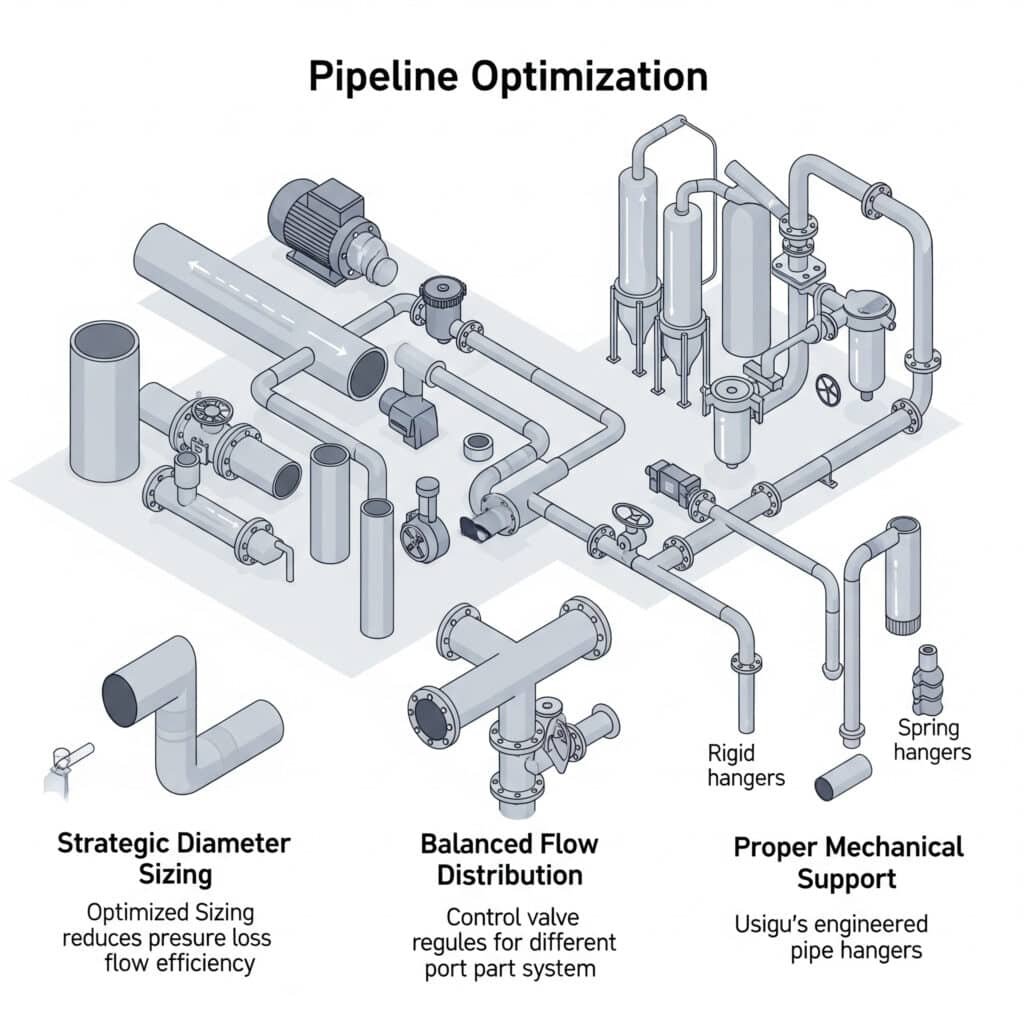

Wie können Sie den Fluss in komplexen Verzweigungssystemen ausgleichen?

Eine ungleichmäßige Strömungsverteilung in verzweigten Rohrleitungssystemen führt zu einer Kaskade von Problemen - von uneinheitlicher Maschinenleistung bis hin zum vorzeitigen Ausfall von Komponenten. Die Herausforderung liegt in der Vorhersage, wie sich der Durchfluss natürlich verteilen wird.

Die Durchflussverteilung in verzweigten Systemen hängt von der Druckdifferenz in jedem Pfad ab, wobei der Durchfluss den Weg des geringsten Widerstands nimmt. Simulationswerkzeuge können dieses Verhalten vorhersagen und ermöglichen einen strategischen Ausgleich durch die richtige Dimensionierung und Platzierung der Komponenten.

Faktoren, die die Flussverteilung beeinflussen

Bei der Planung verzweigter Systeme bestimmen diese Faktoren die Durchflussbilanz:

Geometrische Faktoren

- Verhältnis der Astdurchmesser

- Winkel der Abzweigung

- Entfernung von der Quelle

System-Faktoren

- Betriebsdruck

- Einschränkungen für Komponenten

- Rückstau-Bedingungen

Ich erinnere mich an eine Zusammenarbeit mit einem Hersteller von Verpackungsanlagen, der nicht verstehen konnte, warum identische Maschinen in verschiedenen Abzweigungen unterschiedlich funktionieren. Unsere Simulation der Durchflussverteilung ergab ein Ungleichgewicht des 22%-Durchflusses, das auf die Konfiguration der Abzweigungen zurückzuführen war. Nach der Umsetzung der von uns empfohlenen Änderungen wurde eine einheitliche Leistung bei allen Maschinen erreicht.

Simulationstechniken für die Strömungsvorhersage

Moderne Simulationswerkzeuge für die Strömungsverteilung nutzen diese Methoden:

| Technik | Am besten für | Beschränkungen |

|---|---|---|

| CFD-Analyse2 | Detaillierte Strömungsmuster | Berechnungsintensiv |

| Netzwerkanalyse3 | Ausgleich auf Systemebene | Weniger Details auf Komponentenebene |

| Empirische Modelle | Schnelle Schätzungen | Weniger genau bei komplexen Systemen |

Praktische Auswuchtmethoden

Auf der Grundlage von Simulationsergebnissen sind dies meine bevorzugten Methoden zum Ausgleich von Strömungen:

- Strategische Dimensionierung von Komponenten - Verwendung unterschiedlicher Anschlussgrößen zur Schaffung absichtlicher Beschränkungen

- Durchflussregler - Einbau von einstellbaren Reglern an kritischen Abzweigungen

- Kopfzeilen-Design - Implementierung geeigneter Header-Konfigurationen für eine gleichmäßige Verteilung

Was sind die goldenen Regeln für die Berechnung des optimalen Klammerabstands?

Falsche Schellenabstände sind einer der am meisten übersehenen Aspekte bei der Konstruktion von Rohrleitungen, und doch sind sie für zahlreiche Systemausfälle verantwortlich, die ich im Laufe der Jahre untersucht habe.

Der optimale Schellenabstand hängt von Rohrmaterial, Durchmesser, Gewicht, Temperaturschwankungsbereich und Vibrationsbelastung ab. Für die meisten pneumatischen Anwendungen in der Industrie gilt als goldene Regel, dass der Abstand der Schellen das 6-10-fache des Rohrdurchmessers beträgt, mit zusätzlichen Stützen in der Nähe von Richtungsänderungen.

Die Wissenschaft hinter den Klammerabständen

Der richtige Abstand der Klemmen verhindert:

- Übermäßiger Rohrdurchhang

- Schwingungsbedingte Ermüdung4

- Probleme mit der Wärmeausdehnung5

- Spannung am Anschlusspunkt

Formel zur Berechnung des Abstands

Für die meisten kolbenstangenlosen Pneumatikzylinderanwendungen verwende ich diese Formel:

Maximaler Abstand (Fuß) = (Rohrdurchmesser × Materialfaktor × Stützfaktor) ÷ Temperaturfaktor

Wo:

- Der Materialfaktor liegt je nach Rohrmaterial zwischen 0,8 und 1,2

- Der Stützfaktor berücksichtigt die Steifigkeit der Montagefläche (0,7-1,0)

- Der Temperaturfaktor berücksichtigt die Wärmeausdehnung (1,0-1,5)

Besondere Überlegungen für pneumatische Systeme

Bei der Arbeit mit pneumatischen Systemen, die kolbenstangenlose Zylinder enthalten, kommen zusätzliche Faktoren ins Spiel:

Schwingungsmanagement

Pneumatische Systeme erzeugen oft Vibrationen, die durch unsachgemäß abgestützte Rohrleitungen verstärkt werden können. Ich empfehle, die Standardabstände in Umgebungen mit starken Vibrationen um 20% zu verringern.

Kritische Unterstützungspunkte

Fügen Sie immer zusätzliche Stützen hinzu:

| Standort | Entfernung vom Punkt |

|---|---|

| Ventile | Innerhalb von 12 Zoll |

| Richtungsänderungen | Innerhalb von 18 Zoll |

| Kolbenstangenlose Zylinder | An beiden Enden |

| Schwere Komponenten | Innerhalb von 6 Zoll |

Letztes Jahr war ich als Berater für einen lebensmittelverarbeitenden Betrieb tätig, in dem häufig Luftlecks auftraten. Das Wartungsteam war frustriert, weil ständig dieselben Verbindungspunkte repariert werden mussten. Nach der Einführung unseres Protokolls für die Klemmenabstände gingen die Leckagefälle innerhalb von sechs Monaten um 78% zurück.

Schlussfolgerung

Die Optimierung Ihres Rohrleitungssystems erfordert eine sorgfältige Auswahl des Rohrdurchmessers, eine ausgewogene Strömungsverteilung und eine angemessene mechanische Unterstützung. Durch den Einsatz von dynamischen Berechnungswerkzeugen, Simulationssoftware und die Einhaltung bewährter Abstandsregeln können Sie die Systemeffizienz erheblich verbessern, die Betriebskosten senken und die Lebensdauer der Anlagen verlängern.

FAQs zur Pipeline-Optimierung

Was ist die häufigste Ursache für Druckverlust in pneumatischen Rohrleitungen?

Die häufigste Ursache ist ein zu kleiner Rohrdurchmesser, der übermäßige Reibung und Turbulenzen verursacht. Weitere Faktoren sind zu viele Richtungsänderungen, die falsche Auswahl von Fittings und Verunreinigungen im Rohrinneren.

Wie wirkt sich die Pipeline-Optimierung auf die Energiekosten aus?

Optimierte Rohrleitungen können die Energiekosten um 10-25% senken, indem sie den Druckverlust minimieren, so dass Kompressoren bei gleichbleibender Leistung am Einsatzort mit niedrigerem Druck arbeiten können.

Wie oft sollten Rohrleitungssysteme zur Optimierung neu bewertet werden?

Rohrleitungssysteme sollten immer dann neu bewertet werden, wenn sich die Produktionsanforderungen wesentlich ändern, mindestens einmal jährlich im Rahmen der vorbeugenden Instandhaltung oder bei Leistungsproblemen wie Druckschwankungen oder Durchflussinkonsistenzen.

Können bestehende Rohrleitungssysteme optimiert werden, ohne sie komplett zu ersetzen?

Ja, bestehende Systeme können oft teilweise optimiert werden, indem kritische Engpässe beseitigt, strategische Bypässe eingerichtet, wichtige Abschnitte durch Rohre mit größerem Durchmesser ersetzt oder bessere Kontrollstrategien eingeführt werden, ohne dass ein vollständiger Austausch erforderlich ist.

Was ist der Unterschied zwischen seriellen und parallelen Rohrleitungskonfigurationen?

Bei seriellen Konfigurationen werden die Komponenten nacheinander über einen einzigen Pfad verbunden, während bei parallelen Konfigurationen der Fluss auf mehrere Pfade aufgeteilt wird. Parallele Systeme bieten eine bessere Redundanz und Durchflusskapazität, erfordern aber einen sorgfältigeren Abgleich.

Welchen Einfluss hat ein kolbenstangenloser Pneumatikzylinder auf die Anforderungen an die Rohrleitungskonstruktion?

Bei kolbenstangenlosen Pneumatikzylindern muss besonders auf eine gleichmäßige Luftversorgung und Druckstabilität geachtet werden. Rohrleitungen, die diese Zylinder versorgen, sollten für einen minimalen Druckabfall dimensioniert sein und geeignete Luftaufbereitungskomponenten enthalten, um einen reibungslosen Betrieb zu gewährleisten.

-

Erläutert das aus den Darcy-Weisbach- und Hagen-Poiseuille-Gleichungen abgeleitete Prinzip der Strömungsdynamik, das zeigt, dass der Druckverlust in einem Rohr je nach Strömungsbedingungen umgekehrt proportional zum Rohrdurchmesser ist, der auf die vierte oder fünfte Potenz erhöht wird. ↩

-

Bietet einen Überblick über die numerische Strömungsmechanik (Computational Fluid Dynamics, CFD), ein Teilgebiet der Strömungsmechanik, das numerische Analysen und Datenstrukturen zur Simulation, Visualisierung und Analyse von Strömungen und Wärmeübertragung einsetzt. ↩

-

Beschreibt, wie die Kirchhoff'schen Schaltungsgesetze, die ursprünglich für elektrische Schaltungen entwickelt wurden, analog auf Flüssigkeitsnetze angewendet werden können, um Durchflussmengen und Druckverluste in komplexen, verzweigten Rohrleitungssystemen zu analysieren und auszugleichen. ↩

-

Erläutert den Mechanismus der Materialermüdung, ein Prozess, bei dem ein Material durch wiederholte zyklische Belastung, wie z. B. hochfrequente Schwingungen, geschwächt wird, was schließlich zur Rissbildung und zum Versagen weit unterhalb der endgültigen Zugfestigkeit führt. ↩

-

Erklärt das Prinzip der Wärmeausdehnung und -kontraktion in Rohrleitungssystemen und wie ein Versäumnis, diese Bewegung auszugleichen, zu hohen Spannungen, plastischer Verformung und schließlich zum Versagen von Rohren und Halterungen führen kann. ↩