¿Tiene problemas con los fallos del sistema neumático o con la ineficacia de sus operaciones? A menudo, el problema radica en una selección incorrecta del actuador, lo que provoca una disminución de la productividad y un aumento de los costes de mantenimiento. Un actuador neumático correctamente seleccionado puede resolver estos problemas de inmediato.

El derecho actuador neumático deben ajustarse a los requisitos de fuerza, velocidad y condiciones de carga de su aplicación, teniendo en cuenta al mismo tiempo los factores medioambientales y la longevidad. La selección requiere comprender los cálculos de fuerza, la adaptación de la carga y los requisitos especiales de la aplicación.

Permítanme compartir algo de mis más de 15 años en la industria neumática. El mes pasado, un cliente de Alemania ahorró más de $15.000 en costes de inactividad al seleccionar correctamente un cilindro sin vástago de repuesto en lugar de esperar semanas a la pieza OEM. Exploremos cómo puede usted tomar decisiones inteligentes similares.

Índice

- Fórmulas de cálculo de la fuerza y la velocidad

- Tablas de referencia de correspondencia de cargas de cabezas de rótula

- Análisis de la aplicación del cilindro antigiro

¿Cómo se calculan la fuerza y la velocidad de un cilindro neumático?

Al seleccionar un actuador neumático, es fundamental comprender la relación entre fuerza y velocidad para obtener un rendimiento óptimo en su aplicación.

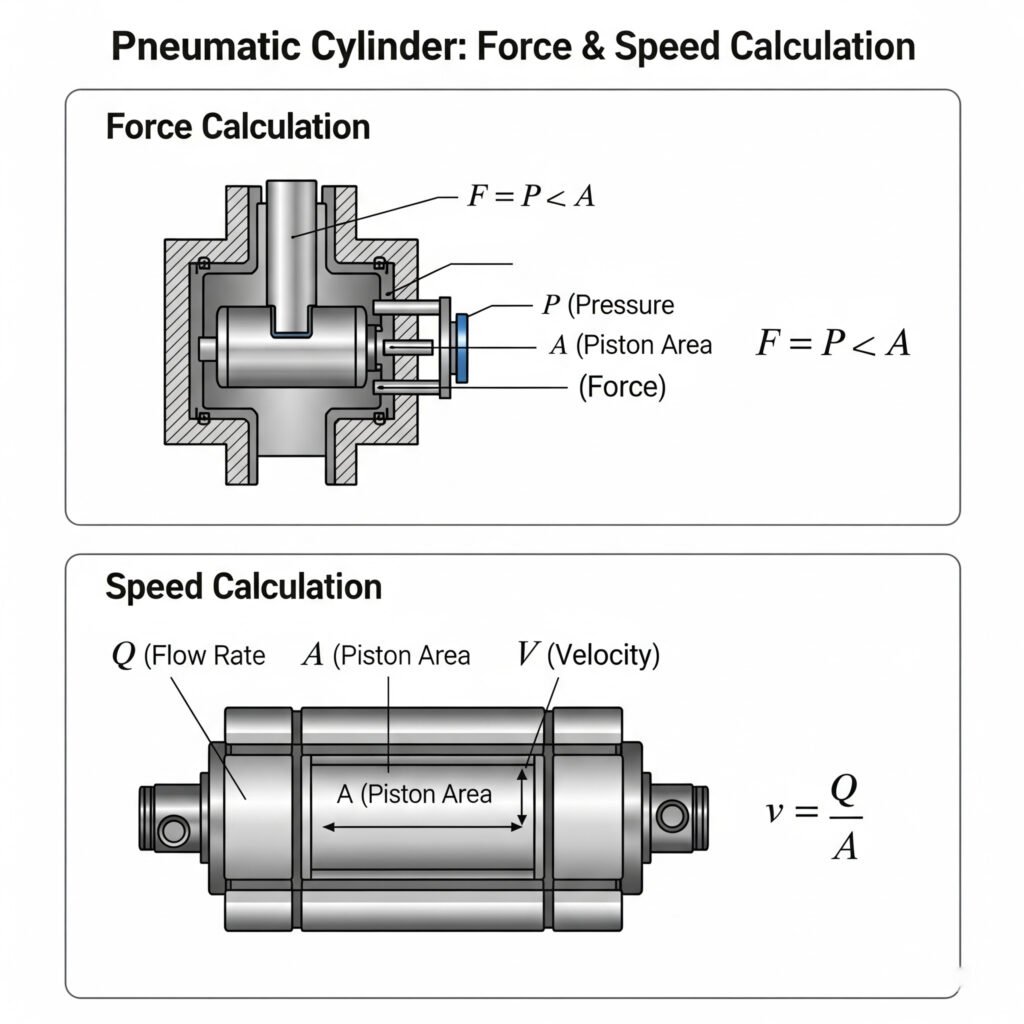

La fuerza de un cilindro neumático se calcula mediante la fórmula F = P × A, donde F es la fuerza (N), P es presión1 (Pa), y A es el área efectiva del pistón (m²). La velocidad depende del caudal y puede estimarse con v = Q/A, donde v es la velocidad, Q es el caudal y A es el área del pistón.

Fórmulas básicas de cálculo de fuerzas

El cálculo de la fuerza difiere entre las carreras de extensión y retracción debido a la diferencia de áreas efectivas:

Fuerza de extensión (carrera hacia delante)

Para la carrera de extensión, utilizamos toda la superficie del pistón:

F₁ = P × π × (D²/4)

Dónde:

- F₁ = Fuerza de extensión (N)

- P = Presión de funcionamiento (Pa)

- D = Diámetro del pistón (m)

Fuerza de retracción (carrera de retorno)

Para la carrera de retracción, debemos tener en cuenta el área del vástago:

F₂ = P × π × (D² - d²)/4

Dónde:

- F₂ = Fuerza de retracción (N)

- d = Diámetro de la barra (m)

Cálculo y control de la velocidad

La velocidad de un cilindro neumático depende de:

- Caudal de aire

- Diámetro del cilindro

- Condiciones de carga

La fórmula básica es:

v = Q/A

Dónde:

- v = Velocidad (m/s)

- Q = Caudal (m³/s)

- A = Superficie del pistón (m²)

Para cilindros sin vástago2 como nuestros modelos Bepto, el cálculo de la velocidad es más sencillo, ya que el área efectiva permanece constante en ambas direcciones.

Ejemplo práctico

Supongamos que necesitas mover una carga de 50 kg horizontalmente con un cilindro sin vástago de 40 mm de diámetro a 6 bares de presión:

- Calcula la fuerza: F = 6 × 10⁵ × π × (0,04²/4) = 754 N

- Con 50 kg de carga (490 N) y fricción, proporciona la fuerza adecuada.

- Para una velocidad de 0,5 m/s con este calibre, necesitaría aproximadamente 38 L/min de caudal de aire

Recuerde que estos cálculos proporcionan valores teóricos. En aplicaciones reales, debe tener en cuenta:

- Pérdidas por fricción3 (normalmente 10-30%)

- Caídas de presión en el sistema

- Condiciones de carga dinámica

¿Qué especificaciones de carga de la cabeza de rótula deben cumplir los requisitos de su aplicación?

La selección de la capacidad de carga de la cabeza de rótula adecuada evita el desgaste prematuro, el agarrotamiento y el fallo del sistema en los sistemas neumáticos.

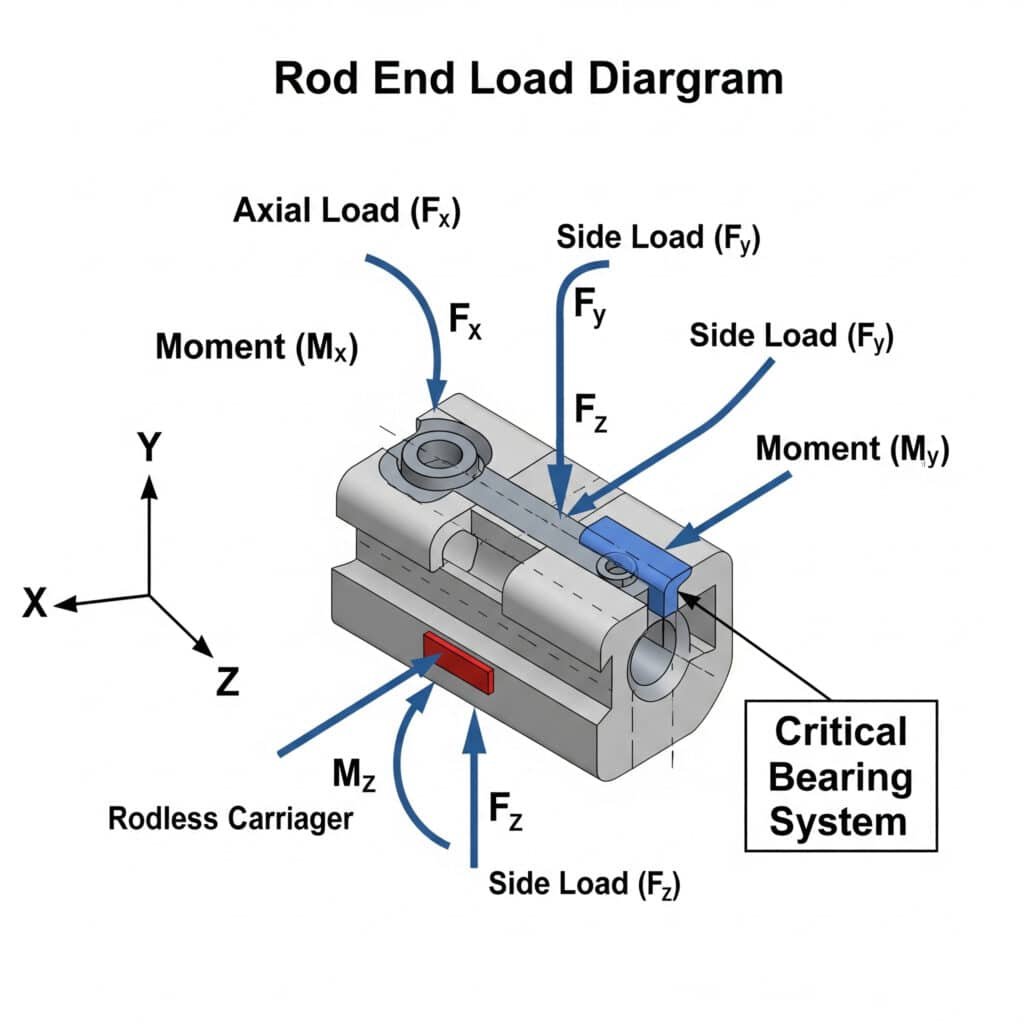

La adaptación de la carga de la cabeza de rótula requiere comparar la cargas laterales, cargas de momento y cargas axiales4 con las especificaciones del fabricante. En el caso de los cilindros sin vástago, la capacidad de carga del sistema de cojinetes es fundamental, ya que influye directamente en la vida útil y el rendimiento del cilindro.

Tipos de carga

A la hora de ajustar las cargas de las cabezas articuladas, hay que tener en cuenta tres tipos de carga principales:

Carga axial

Es la fuerza que actúa a lo largo del eje del vástago del cilindro:

- En relación directa con el diámetro del cilindro y la presión de funcionamiento

- La mayoría de los cilindros se diseñan principalmente para cargas axiales

- Para los cilindros sin vástago, se trata de la carga de trabajo primaria

Carga lateral

Es la fuerza perpendicular al eje del cilindro:

- Puede provocar el desgaste prematuro de la junta y la flexión de la varilla

- Crítica en la selección de cilindros sin vástago

- A menudo se subestima en las aplicaciones

Momento de carga

Se trata de una fuerza de rotación que provoca torsión:

- Puede dañar rodamientos y juntas

- Especialmente importante en aplicaciones de carrera prolongada

- Medido en Nm (Newton-metros)

Tabla de correspondencia de cargas de cabezas de rótula

A continuación se muestra una tabla de referencia simplificada para ajustar los tamaños habituales de cilindros sin vástago a las capacidades de carga adecuadas:

| Diámetro del cilindro (mm) | Carga axial máxima (N) | Carga lateral máxima (N) | Momento de carga máx. (Nm) | Aplicaciones típicas |

|---|---|---|---|---|

| 16 | 300 | 30 | 5 | Montaje ligero, transferencia de piezas pequeñas |

| 25 | 750 | 75 | 15 | Montaje medio, manipulación de materiales |

| 32 | 1,200 | 120 | 25 | Automatización general, transferencia de cargas medias |

| 40 | 1,900 | 190 | 40 | Manipulación de materiales pesados, uso industrial moderado |

| 50 | 3,000 | 300 | 60 | Aplicaciones industriales pesadas |

| 63 | 4,800 | 480 | 95 | Manipulación de cargas muy pesadas |

Consideraciones sobre el sistema de rodamientos

En el caso concreto de los cilindros sin vástago, el sistema de apoyo determina la capacidad de carga:

Sistemas de rodamientos de bolas5

- Mayor capacidad de carga

- Menor fricción

- Mejor para aplicaciones de alta velocidad

- Más caroSistemas de cojinetes de deslizamiento

- Más económico

- Mejor para entornos sucios

- Capacidad de carga generalmente inferior

- Mayor fricciónSistemas de rodamientos de rodillos

- Máxima capacidad de carga

- Adecuado para aplicaciones pesadas

- Excelente para carreras largas

- Requieren una alineación precisa

Recientemente ayudé a una planta de fabricación del Reino Unido a sustituir sus cilindros sin vástago de primera marca por nuestros equivalentes Bepto. Al adaptar correctamente el sistema de rodamientos a sus necesidades de aplicación, no solo resolvieron su problema inmediato de tiempo de inactividad, sino que también ampliaron el intervalo de mantenimiento en 30%.

¿Cuándo debe utilizar cilindros neumáticos antigiro en su sistema?

Los cilindros antirrotación evitan la rotación no deseada del vástago durante el funcionamiento, garantizando un movimiento lineal preciso en aplicaciones específicas.

Cilindros neumáticos antigiro debe utilizarse cuando su aplicación requiera un movimiento lineal preciso sin ninguna desviación rotacional, cuando manipule cargas no simétricas o cuando el cilindro deba resistir fuerzas rotacionales externas que puedan comprometer la precisión del posicionamiento.

Mecanismos antirrotación habituales

Existen varios métodos para evitar la rotación en los cilindros neumáticos:

Sistemas de barras guía

- Vástagos adicionales paralelos al vástago principal

- Proporciona una excelente estabilidad y precisión

- Mayor coste pero muy fiable

- Común en aplicaciones de fabricación de precisión

Diseño de barras de perfil

- La sección transversal no circular del vástago impide la rotación

- Diseño compacto sin componentes externos

- Adecuado para aplicaciones con limitaciones de espacio

- Puede tener menor capacidad de carga

Sistemas de guías externas

- Mecanismos de guía independientes que funcionan junto al cilindro

- Máxima precisión y capacidad de carga

- Instalación más compleja

- Utilizado en automatización de alta precisión

Análisis de escenarios de aplicación

Estos son los principales escenarios de aplicación en los que los cilindros antigiro son esenciales:

1. Manipulación asimétrica de cargas

Cuando el centro de gravedad de la carga está desplazado del eje del cilindro, los cilindros estándar pueden girar bajo presión. Los cilindros antigiro son fundamentales para:

- Pinzas robóticas para manipular objetos irregulares

- Máquinas de montaje con utillaje offset

- Manipulación de materiales con cargas desequilibradas

2. Aplicaciones de posicionamiento de precisión

Las aplicaciones que requieren un posicionamiento exacto se benefician de las funciones antigiro:

- Componentes de máquinas herramienta CNC

- Equipos de ensayo automatizados

- Operaciones de montaje de precisión

- Fabricación de productos sanitarios

3. Resistencia al par externo

Cuando fuerzas externas pueden provocar una rotación:

- Operaciones de mecanizado con fuerzas de corte

- Aplicaciones de prensado con posible desalineación

- Aplicaciones con fuerzas de acción lateral

Caso práctico: Solución antirrotación

Un cliente sueco tenía problemas de alineación en su equipo de envasado. Sus cilindros sin vástago estándar giraban ligeramente bajo carga, lo que provocaba desalineaciones y daños en el producto.

Recomendamos nuestros cilindros sin vástago antigiro Bepto con raíles de doble cojinete. Los resultados fueron inmediatos:

- Eliminación total de los problemas de rotación

- Reducción de daños en el producto por 95%

- Aumento de la velocidad de producción en 15%

- Menor frecuencia de mantenimiento

Cuadro de criterios de selección

| Requisitos de la solicitud | Cilindro estándar | Varilla guía Antigiro | Varilla perfilada Antigiro | Sistema de guía externa |

|---|---|---|---|---|

| Nivel de precisión necesario | Bajo | Medio-Alto | Medio | Muy alta |

| Simetría de carga | Simétrico | Puede manejar la asimetría | Asimetría moderada | Gran asimetría |

| Par externo presente | Mínimo | Resistencia moderada | Resistencia baja-moderada | Alta resistencia |

| Limitaciones de espacio | Mínimo | Requiere más espacio | Compacto | Requiere más espacio |

| Consideraciones económicas | Más bajo | Medio | Medio-alto | Más alto |

Conclusión

Seleccionar el actuador neumático adecuado requiere comprender los cálculos de fuerza, ajustar las especificaciones de carga de las cabezas articuladas y analizar las necesidades de la aplicación en cuanto a características especiales como la antigiro. Siguiendo estas directrices, puede garantizar un rendimiento óptimo, reducir el tiempo de inactividad y prolongar la vida útil de sus sistemas neumáticos.

Preguntas frecuentes sobre la selección de actuadores neumáticos

¿Cuál es la diferencia entre un cilindro sin vástago y un cilindro neumático normal?

Un cilindro sin vástago contiene el movimiento del pistón dentro de su cuerpo sin vástago extensible, lo que ahorra espacio y permite carreras más largas en zonas compactas. Los cilindros estándar tienen un vástago extensible que se desplaza hacia fuera durante el funcionamiento, lo que requiere un espacio libre adicional.

¿Cómo puedo calcular el diámetro interior de mi cilindro neumático?

Calcule la fuerza necesaria para su aplicación y, a continuación, utilice la fórmula: Diámetro interior = √(4F/πP), donde F es la fuerza requerida en Newtons y P es la presión disponible en Pascales. Añada siempre un factor de seguridad de 25-30% para tener en cuenta la fricción y las ineficiencias.

¿Pueden los cilindros neumáticos sin vástago soportar las mismas cargas que los cilindros convencionales?

Los cilindros neumáticos sin vástago suelen tener menor capacidad de carga lateral que los cilindros convencionales del mismo diámetro. Sin embargo, destacan en aplicaciones que requieren carreras largas en espacios limitados y suelen contar con sistemas de rodamientos mejor integrados para soportar cargas.

¿Cómo funciona una botella de aire sin vástago?

Los cilindros neumáticos sin vástago funcionan mediante un carro sellado que se desplaza a lo largo del cuerpo del cilindro. Cuando el aire comprimido entra en una cámara, empuja el pistón interno, que está conectado a un carro externo a través de una ranura sellada por bandas especiales o acoplamiento magnético, creando un movimiento lineal sin vástago extensible.

¿Cuáles son las principales aplicaciones de los cilindros sin vástago?

Los cilindros sin vástago son ideales para aplicaciones de carrera larga en espacios limitados, sistemas de manipulación de materiales, equipos de automatización, maquinaria de envasado, operadores de puertas y cualquier aplicación en la que las limitaciones de espacio hacen que los cilindros convencionales resulten poco prácticos.

¿Cómo puedo prolongar la vida útil de mis actuadores neumáticos?

Prolongue la vida útil del actuador neumático garantizando una instalación adecuada con una alineación correcta, utilizando aire comprimido limpio y seco con la lubricación adecuada, manteniéndose dentro de los límites de carga especificados por el fabricante y realizando un mantenimiento periódico que incluya la inspección y sustitución de las juntas.

-

Proporciona una explicación básica de la presión como medida de la fuerza aplicada perpendicularmente a la superficie de un objeto por unidad de superficie, que es el principio en el que se basa la fórmula F=PxA. ↩

-

Describe los diferentes diseños de cilindros sin vástago, como los de acoplamiento magnético y los de acoplamiento mecánico (banda), y explica sus respectivas ventajas y principios de funcionamiento. ↩

-

Explica las diversas fuentes de fricción en un cilindro neumático, incluida la fricción de la junta y la fricción del cojinete, y cómo estas fuerzas reducen la salida de fuerza real en comparación con los cálculos teóricos. ↩

-

Ofrece una visión general de los diferentes tipos de cargas estáticas en ingeniería mecánica, incluidas las fuerzas axiales (tensión/compresión), de cizalladura (laterales) y de momento (flexión/torsión). ↩

-

Proporciona una comparación de los tipos fundamentales de rodamientos, detallando sus diferencias en cuanto a capacidad de carga, características de fricción, índices de velocidad e idoneidad para diversas aplicaciones. ↩