Su sistema neumático está perdiendo presión, las mangueras se salen de los racores durante el funcionamiento y ese costoso equipo sigue fallando debido a conexiones incorrectas. La combinación incorrecta de racor y manguera crea puntos débiles que provocan fallos catastróficos, riesgos para la seguridad y miles de dólares en componentes dañados y tiempo de producción perdido. 😰

Para seleccionar el racor neumático adecuado es necesario adaptar el tipo de racor (de lengüeta, de compresión o de presión) al material de la manguera (poliuretano, nailon o caucho), garantizando la compatibilidad de tamaño, la alineación de la presión nominal y la idoneidad del método de conexión. El emparejamiento correcto evita fugas, purgas y fallos prematuros, al tiempo que maximiza la eficiencia y la seguridad del sistema con resistencias de conexión superiores a 80% de presión de rotura de la manguera.

El año pasado, ayudé a Thomas, un ingeniero de mantenimiento de una planta de montaje de automóviles de Detroit, que sufría frecuentes desconexiones de mangueras que paraban su línea de producción dos veces por semana. Después de analizar su sistema, descubrimos que utilizaba racores básicos con mangueras de poliuretano de alta presión, totalmente incompatibles. Al cambiar a nuestros racores de compresión recomendados diseñados para mangueras de poliuretano, su instalación consiguió cero desconexiones en 14 meses y aumentó la fiabilidad del sistema en 95%.

Índice

- ¿Cuáles son los factores clave a la hora de adaptar los racores a los tipos de manguera?

- ¿Qué tipos de racores funcionan mejor con distintos materiales de manguera?

- ¿Cómo garantizar la compatibilidad de tamaño y presión?

- ¿Qué técnicas de instalación garantizan conexiones seguras y duraderas?

¿Cuáles son los factores clave a la hora de adaptar los racores a los tipos de manguera?

Comprender los factores críticos de compatibilidad garantiza unas conexiones fiables que no fallarán bajo presión o estrés operativo.

Los factores clave para adaptar los racores neumáticos a los tipos de manguera son la compatibilidad del material de la manguera (dureza, resistencia química, intervalo de temperaturas), la alineación de los valores nominales de presión, la coincidencia de tamaños (diámetro interior, diámetro exterior y grosor de pared), la idoneidad del método de conexión, las condiciones ambientales y los requisitos de la aplicación; la evaluación adecuada de estos factores evita fallos de conexión, garantiza el cumplimiento de las normas de seguridad y maximiza el rendimiento del sistema con juntas estancas que duran años en lugar de meses.

Características del material de la manguera

Propiedades del material de la manguera primaria:

| Material de la manguera | Dureza (Shore A)1 | Presión nominal | Temperatura | Mejor tipo de montaje |

|---|---|---|---|---|

| Poliuretano (PU) | 90-95 | 150-300 PSI | -40°F a 175°F | Compresión/Conexión a presión |

| Nylon (PA) | 85-90 | 200-400 PSI | -40°F a 200°F | Compresión/Barbilla |

| Caucho (NBR) | 70-80 | 100-200 PSI | -20°F a 180°F | Pestaña/abrazadera |

| PVC | 75-85 | 80-150 PSI | 32°F a 140°F | Pestaña/abrazadera |

Consideraciones sobre presión y seguridad

Requisitos de resistencia de la conexión:

- Fuerza de sujeción mínima: 80% de presión de rotura de la manguera

- Factor de seguridad: Relación 4:1 para la presión de trabajo

- Resistencia a la fatiga: 1 millón de ciclos de presión como mínimo

- Reducción de la temperatura2: Reducción de la presión a temperaturas elevadas

Análisis modal de fallos:

- Descarga de la manguera: Sujeción insuficiente o tipo de ajuste incorrecto

- Daños en la manguera: Compresión excesiva o bordes afilados

- Fallo de ajuste: Presión nominal inadecuada

- Degradación del sello: Incompatibilidad química o temperatura

Factores medioambientales y de aplicación

Impacto en el entorno operativo:

- Ciclos de temperatura: Efectos de expansión/contracción

- Exposición química: Compatibilidad con fluidos de proceso

- Resistencia a las vibraciones: Consideraciones sobre la carga dinámica

- Accesibilidad para el mantenimiento: Facilidad de mantenimiento y sustitución

Requisitos específicos de la aplicación:

- Grado alimentario: Materiales y superficies conformes con la FDA

- Habitación limpia: Baja generación de partículas

- Alta temperatura: Materiales resistentes al calor

- Al aire libre: Resistencia a los rayos UV y a la intemperie

¿Qué tipos de racores funcionan mejor con distintos materiales de manguera?

Los distintos materiales de las mangueras requieren diseños de racores específicos para lograr una resistencia y fiabilidad de conexión óptimas.

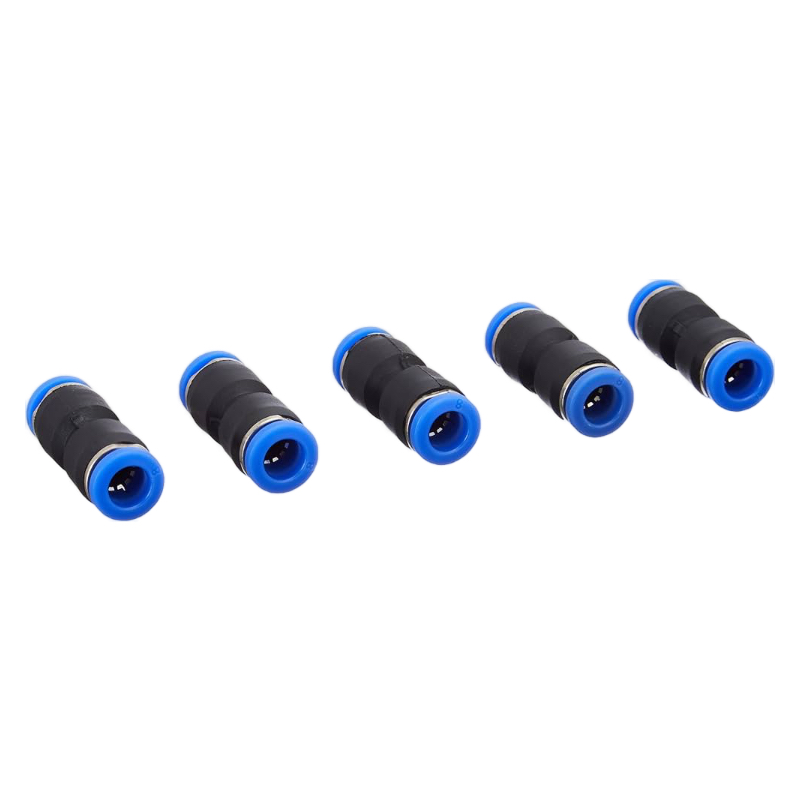

Las mangueras de poliuretano funcionan mejor con racores de compresión y de conexión a presión que se adaptan a su dureza y superficie lisa, las mangueras de nailon funcionan de forma óptima con racores de compresión o diseños de lengüeta de calidad, mientras que las mangueras de caucho alcanzan el máximo agarre con racores de lengüeta y abrazaderas de manguera tradicionales: la adaptación del diseño del racor a las propiedades del material de la manguera garantiza un sellado adecuado, evita el deslizamiento y maximiza la vida útil de la conexión.

Conexiones de manguera de poliuretano (PU)

Tipos de ajuste óptimos:

- Racores de compresión: La mejor opción para aplicaciones de alta presión

- Push-to-connect: Excelente para desconexiones frecuentes

- Púas especializadas: Diseñado específicamente para materiales de mangueras duras

- Evítalo: Racores de lengüeta estándar (agarre insuficiente)

Desafíos de la conexión de mangueras de PU:

- Superficie dura: Dificultad de agarre de las púas estándar

- Acabado liso: Requiere compresión mecánica

- Capacidad de alta presión: Necesita un método de conexión sólido

- Sensibilidad a la temperatura: Se endurece con el frío

Métodos de conexión recomendados:

| Aplicación | Tipo de montaje | Mantener la fuerza | Tiempo de instalación | Factor de coste |

|---|---|---|---|---|

| Sistemas de alta presión | Compresión | 90-95% | 2-3 minutos | 2.5x |

| Desconexión frecuente | Push-to-connect | 85-90% | 30 segundos | 3x |

| Instalación permanente | Púa especializada + abrazadera | 85-90% | 1-2 minutos | 1.5x |

| Aplicaciones presupuestarias | Espiga estándar + abrazadera | 60-70% | 1 minuto | 1x |

Conexiones de manguera de nylon (PA)

Opciones de montaje preferidas:

- Racores de compresión: Excelente agarre y capacidad de presión

- Herrajes de calidad: Buen rendimiento con un diseño adecuado

- Push-to-connect: Adecuado para aplicaciones de presión moderada

- Insertos roscados: Para conexiones permanentes de alta resistencia

Manguera de nylon Ventajas:

- Dureza moderada: Más fácil de conectar que la PU

- Buena superficie de agarre: Funciona con varios tipos de racores

- Resistencia química: Compatible con la mayoría de aplicaciones neumáticas

- Estabilidad térmica: Mantiene las propiedades en una amplia gama

Conexiones de mangueras de goma y flexibles

Métodos de conexión tradicionales:

- Racores de lengüeta: Excelente agarre en materiales de goma blanda

- Abrazaderas de manguera: Proporcionar seguridad y capacidad de presión adicionales

- Accesorios de engarce: Conexiones permanentes para aplicaciones de alta presión

- Desconexión rápida: Para equipos portátiles y cambios frecuentes

Ventajas de la manguera de goma:

- Material blando: Fácil instalación y excelente estanqueidad

- Flexibilidad: Se adapta al movimiento y las vibraciones

- Amplia compatibilidad: Funciona con la mayoría de los accesorios estándar

- Rentable: Menores costes de material y montaje

Cuando trabajé con María, ingeniera de planta en una fábrica de procesamiento de alimentos de California, tenía problemas con las frecuentes averías de las mangueras de su equipo de envasado. Sus mangueras de goma blanda se dañaban por los racores de compresión demasiado apretados. Cambiamos a racores de lengüeta de tamaño adecuado con abrazaderas aptas para uso alimentario, y lo consiguió:

- Sin daños en la manguera por sobrecompresión

- Reducción 98% en fallos de conexión

- Cumplimiento de la FDA se mantiene en todo el sistema

- $25.000 de ahorro anual en costes de sustitución de mangueras

¿Cómo garantizar la compatibilidad de tamaño y presión?

La precisión en el dimensionamiento y el ajuste de la presión son fundamentales para conseguir conexiones neumáticas seguras y fiables que no fallen bajo condiciones de funcionamiento extremas.

Garantice la compatibilidad adecuada midiendo las dimensiones reales de la manguera (no los tamaños nominales), verificando que los valores nominales de presión del accesorio superen los requisitos del sistema por 25%, comprobando los factores de reducción de temperatura, confirmando la compatibilidad de las roscas y validando la resistencia a la extracción de la conexión: un dimensionamiento adecuado evita fugas, purgas y fallos catastróficos al tiempo que garantiza un rendimiento óptimo del caudal y la seguridad del sistema.

Fundamentos del dimensionamiento de mangueras

Medidas críticas:

- Diámetro interior (DI): Determina la capacidad de flujo

- Diámetro exterior (OD): Debe coincidir con el orificio del accesorio

- Grosor de la pared: Afecta al agarre del accesorio y a la presión nominal

- Variaciones de tolerancia: Tener en cuenta las diferencias de fabricación

Errores comunes de dimensionamiento:

| Problema | Causa | Consecuencia | Solución |

|---|---|---|---|

| Conexión floja | Diámetro exterior de la manguera demasiado pequeño | Soplado bajo presión | Medir el OD real, no el nominal |

| Manguera dañada | Taladro del racor demasiado pequeño | Daños por compresión de la manguera | Utilizar la talla adecuada |

| Flujo deficiente | Restricción del diámetro interior de la manguera | Caída de presión, bajo rendimiento | Adaptar la identificación a los requisitos del sistema |

| Fugas | Desajuste del grosor de la pared | Compresión inadecuada de la junta | Verificar la compatibilidad del grosor de la pared |

Cálculos de presión nominal

Requisitos del factor de seguridad:

- Presión de trabajo: Presión máxima de funcionamiento del sistema

- Margen de seguridad: 25% Presión de trabajo mínima superior

- Presión de rotura: Relación 4:1 con la presión de trabajo

- Reducción de temperatura: Reducir los valores nominales a temperaturas elevadas

Matriz de clasificación de presión:

| Presión del sistema | Calibre mínimo del accesorio | Calificación recomendada | Factor de seguridad |

|---|---|---|---|

| 100 PSI | 125 PSI | 150 PSI | 1.5x |

| 150 PSI | 190 PSI | 225 PSI | 1.5x |

| 200 PSI | 250 PSI | 300 PSI | 1.5x |

| 300 PSI | 375 PSI | 450 PSI | 1.5x |

Optimización del rendimiento del flujo

Factores de capacidad de caudal:

- Manguera ID: Restricción del caudal primario

- Diseño de ajuste: Eficacia del caudal interno

- Longitud de conexión: Minimizar las zonas de restricción

- Acabado superficial: Orificio liso para un flujo óptimo

Cálculos de caudal:

- Factor Cv3: Coeficiente de caudal de ajuste

- Caída de presión: Conjunto de conexión transversal

- Número de Reynolds4: Flujo turbulento frente a flujo laminar

- Demanda del sistema: Adecuar la capacidad a las necesidades

Integración del sistema Bepto:

Nuestros cilindros sin vástago funcionan de forma óptima con conexiones neumáticas del tamaño adecuado:

- Tamaños de manguera recomendados: Diámetro interior de 6 mm a 12 mm para la mayoría de las aplicaciones

- Requisitos de presión: Rango de funcionamiento típico de 80-150 PSI

- Demandas de caudal: 50-200 SCFM dependiendo del tamaño del cilindro

- Tipos de conexión: Se prefiere la conexión a presión para facilitar el mantenimiento

¿Qué técnicas de instalación garantizan conexiones seguras y duraderas?

Unas técnicas de instalación adecuadas son cruciales para lograr la máxima resistencia de la conexión y evitar fallos prematuros.

Garantizar conexiones seguras mediante la preparación adecuada de la manguera (cortes limpios, bordes desbarbados), la profundidad correcta de inserción del accesorio, el par de apriete adecuado, la prueba de estanqueidad a 1,5 veces la presión de trabajo y la instalación correcta del aliviador de tensión: el seguimiento de estas técnicas garantiza que las conexiones alcancen 90%+ de la resistencia nominal, evitan el desgaste prematuro y mantienen la estanqueidad durante toda la vida útil.

Técnicas de preparación de mangueras

Corte y preparación:

- Corte limpio: Utilice cortadores de manguera afilados, no cuchillos

- Extremo cuadrado: Asegurar un corte perpendicular al eje de la manguera

- Desbarbado: Eliminar rebabas internas y externas

- Limpieza: Eliminar contaminantes y restos de corte

Lista de control de calidad:

- ✅ El corte es cuadrado y limpio.

- ✅ Sin restricciones ni daños internos.

- ✅ Longitud adecuada para la aplicación

- ✅ El extremo de la manguera está libre de contaminación

Proceso de instalación del herraje

Instalación paso a paso:

Para racores de compresión:

- Desmontar el racor: Tuerca, virola y cuerpo separados

- Inserte la manguera: Empujar hasta el fondo en el cuerpo del accesorio

- Coloca la virola: Garantizar una alineación adecuada

- Aprieta con la mano: Apriete la tuerca con los dedos

- Apriete final: 1/2 a 3/4 de vuelta con llave

- Prueba de presión: Verificar la estanqueidad de la conexión

Para racores rápidos:

- Compruebe el extremo de la manguera: Garantizar un corte limpio y cuadrado

- Inserte completamente: Empujar hasta sentir resistencia

- Sigue empujando: Hasta que la manguera toque fondo en el racor

- Prueba de remolcador: Verificar la conexión segura

- Marca la profundidad: Para futuras consultas

Especificaciones del par de instalación

Valores del par de apriete de los accesorios de compresión:

| Tamaño de la manguera | Hand Tight + Giros | Rango de par | Riesgo de endurecimiento excesivo |

|---|---|---|---|

| 1/4″ (6 mm) | 1/2 a 3/4 de vuelta | 15-20 ft-lbs | Daños en la manguera |

| 5/16″ (8 mm) | 1/2 a 3/4 de vuelta | 18-25 ft-lbs | Deformación de la virola |

| 3/8″ (10 mm) | 1/2 a 3/4 de vuelta | 22-30 ft-lbs | Daños en el hilo |

| 1/2″ (12 mm) | 1/2 a 3/4 de vuelta | 30-40 ft-lbs | Fallo de montaje |

Pruebas y validación

Protocolo de pruebas de presión:

- Prueba inicial: 1,5 veces la presión de trabajo durante 5 minutos

- Detección de fugas: Solución jabonosa o detector electrónico

- Prueba funcional: Presión y caudal totales del sistema

- Documentación: Registrar los resultados de las pruebas y la fecha

Pruebas de extracción:

- Fuerza de prueba: 80% de presión de rotura de manguera equivalente

- Tiempo de espera: 30 segundos mínimo

- Criterios de aceptación: Sin movimiento ni daños

- Frecuencia: Pruebas por muestreo en conexiones críticas

Robert, supervisor de mantenimiento de una planta de procesamiento químico de Luisiana, puso en práctica nuestro completo programa de formación en instalación para su equipo:

- Eliminado 95% de fallos relacionados con la conexión

- Reducido tiempo de instalación por 40% mediante técnicas adecuadas

- Conseguido Porcentaje de éxito de la primera prueba de presión 100%

- Guardado $75.000 anuales en retrabajos y reparaciones de emergencia

Servicios de apoyo a la instalación de Bepto:

Proporcionamos formación y asistencia completas para lograr conexiones óptimas:

- Formación para la instalación: Enseñanza práctica de la técnica

- Recomendaciones de herramientas: Herramientas de corte y montaje adecuadas

- Normas de calidad: Protocolos de inspección y ensayo

- Asistencia técnica: Asistencia experta para aplicaciones complejas

Una instalación adecuada es la base de unos sistemas neumáticos fiables: invierta en formación y herramientas para garantizar que cada conexión cumple los estándares profesionales. 🔧

Conclusión

Elegir el racor neumático adecuado para su tipo de manguera es fundamental para la fiabilidad del sistema: una selección e instalación correctas evitan fallos y garantizan un rendimiento óptimo. ⚙️

Preguntas frecuentes sobre la selección de racores neumáticos para mangueras

P: ¿Puedo utilizar el mismo tipo de racor para todas mis mangueras neumáticas?

No, los distintos materiales de las mangueras requieren tipos de racores específicos: las mangueras de poliuretano necesitan racores de compresión o de presión, mientras que las mangueras de goma funcionan mejor con racores de espiga y abrazaderas, ya que el uso de una combinación incorrecta puede provocar fugas y fallos en el sistema.

P: ¿Cómo puedo saber si la presión nominal de mi racor es adecuada para mi aplicación?

La presión nominal de su racor debe superar la presión máxima de trabajo de su sistema en al menos 25%, y la presión de rotura debe ser 4 veces la presión de trabajo - compruebe siempre los factores de reducción de temperatura que pueden reducir estos valores nominales a temperaturas elevadas.

P: ¿Cuál es el error más común al conectar mangueras neumáticas a racores?

El error más común es utilizar tamaños nominales de manguera en lugar de medir el diámetro exterior real, lo que puede dar lugar a conexiones sueltas que explotan bajo presión o conexiones apretadas que dañan la manguera durante la instalación.

P: ¿Qué apriete debo dar a los racores de compresión de las mangueras neumáticas?

Apriete los racores de compresión a mano más 1/2 a 3/4 vueltas adicionales con una llave - apretarlos demasiado puede dañar la manguera o el casquillo, mientras que apretarlos demasiado poco puede provocar fugas o reventones bajo presión.

P: ¿Funcionan los racores rápidos con todos los tipos de manguera?

Los racores de conexión a presión funcionan mejor con materiales de manguera más duros, como el poliuretano y el nailon, ya que proporcionan una conexión 85-90% resistente, pero es posible que no se agarren adecuadamente a las mangueras de goma muy blandas, que normalmente requieren racores de lengüeta y abrazaderas para realizar conexiones seguras.

-

Aprende cómo se utiliza la escala de dureza Shore A para medir la dureza de polímeros y cauchos. ↩

-

Comprender cómo aplicar los factores de reducción de temperatura para determinar la presión de funcionamiento segura de las mangueras a temperaturas elevadas. ↩

-

Acceda a una guía detallada sobre el coeficiente de caudal (Cv) y cómo se utiliza para calcular la caída de presión y los caudales. ↩

-

Descubra los principios del número de Reynolds y su importancia en la predicción del comportamiento del flujo de fluidos en tuberías y mangueras. ↩