Las operaciones de fabricación de precisión pierden miles de dólares semanalmente debido a problemas de rotación de vástago en cilindros neumáticos, con 64% de errores de posicionamiento rastreados a soluciones inadecuadas de vástago no giratorio que causan desalineación y defectos de producción. 😰

Las opciones de vástago no giratorio evitan la rotación del vástago del cilindro mediante restricciones mecánicas como chaveteros, planos o guías antirrotación, lo que garantiza un movimiento lineal preciso y una precisión de posicionamiento constante, esenciales para la fabricación automatizada, las operaciones de montaje y las aplicaciones de utillaje de precisión.

La semana pasada, ayudé a Robert, un jefe de producción de Wisconsin, cuya línea de montaje automatizada experimentaba un rechazo de productos de 15% debido a que la rotación del vástago causaba componentes desalineados. Después de implementar nuestros cilindros de vástago no giratorio Bepto, su tasa de rechazo se redujo a menos de 2%. 🎯

Índice

- ¿Por qué giran los vástagos de los cilindros neumáticos y cuándo es importante?

- ¿Cuáles son las soluciones más eficaces para las barras no giratorias?

- ¿Cómo seleccionar el método antirrotación adecuado para su aplicación?

- ¿Qué aplicaciones se benefician más de la tecnología de barras no giratorias?

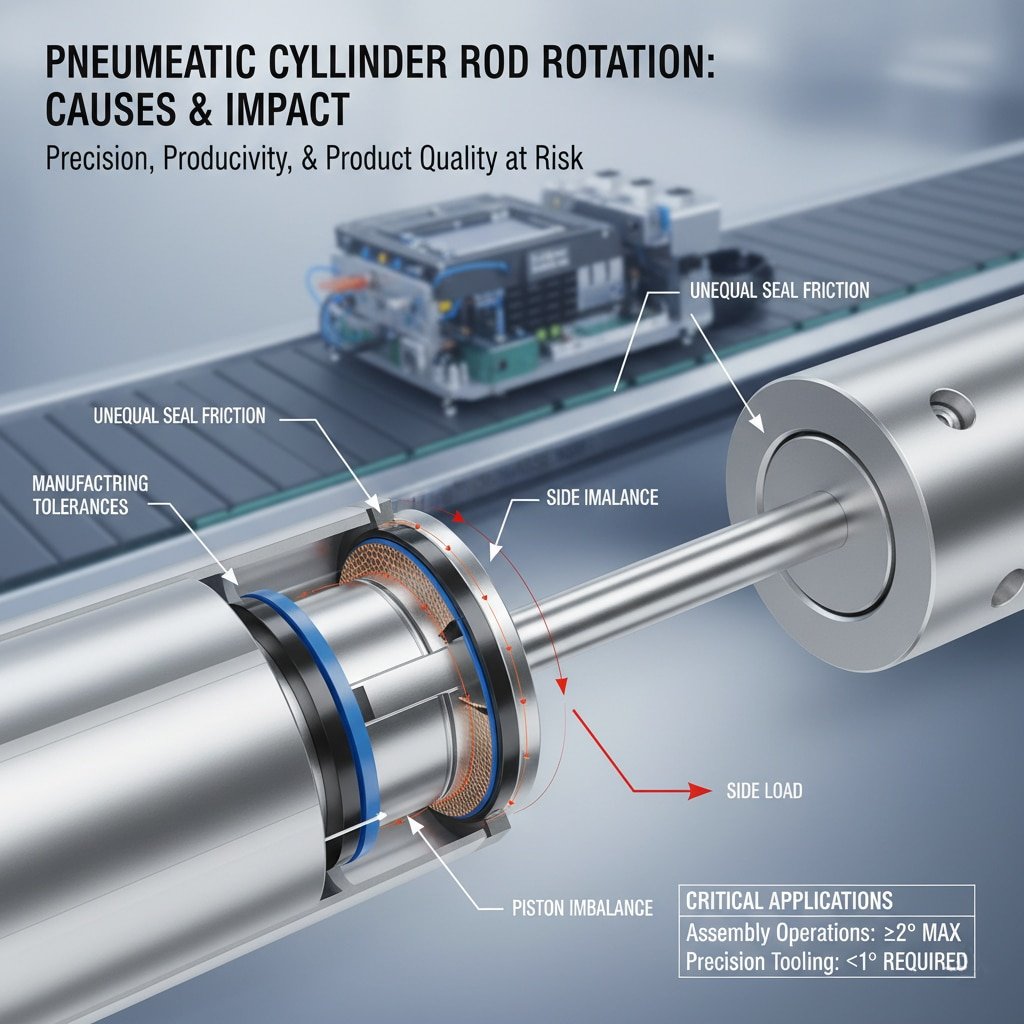

¿Por qué giran los vástagos de los cilindros neumáticos y cuándo es importante?

Entender las causas de la rotación del vástago ayuda a identificar cuándo las soluciones antirrotación se vuelven críticas para el éxito de la aplicación.

Los vástagos de los cilindros neumáticos giran debido al rozamiento desigual de las juntas y a las tolerancias de fabricación, cargas laterales1y desequilibrios del pistón, lo que provoca errores de posicionamiento que son los más importantes en el montaje de precisión, la manipulación de materiales y la fabricación automatizada, donde la precisión angular repercute directamente en la calidad del producto.

Causas profundas de la rotación de la barra

La rotación de la varilla se produce debido a varios factores:

Cuando la rotación de la barra se vuelve crítica

| Tipo de aplicación | Tolerancia de rotación | Impacto de la rotación | Solución Prioridad |

|---|---|---|---|

| Actuadores básicos | ±45° aceptable | Impacto mínimo | Bajo |

| Manipulación de materiales | ±10° máximo | Daños en el producto | Medio |

| Operaciones de montaje | ±2° máximo | Defectos de calidad | Alta |

| Herramientas de precisión | Se requiere <1 | Fallos críticos | Esencial |

Medición de la rotación

Rangos típicos de rotación del vástago:

- Cilindros normalizados: Rotación común de 5-15

- Cilindros de precisiónRotación típica de 2-5

- Cilindros antigiro: <1° de rotación alcanzada

Coste de los problemas de rotación de barras

El impacto financiero incluye:

- Costes de reprocesado: $500-2000 por incidente

- Materiales de desecho: 5-20% aumento de residuos

- Tiempo de inactividad2-8 horas por fallo de posicionamiento

- Cuestiones de calidad: Reclamaciones y devoluciones de clientes

En Bepto, hemos visto cómo los clientes reducían los defectos relacionados con el posicionamiento en 85% tras implementar soluciones adecuadas de varillas no giratorias en sus aplicaciones críticas. ⚡

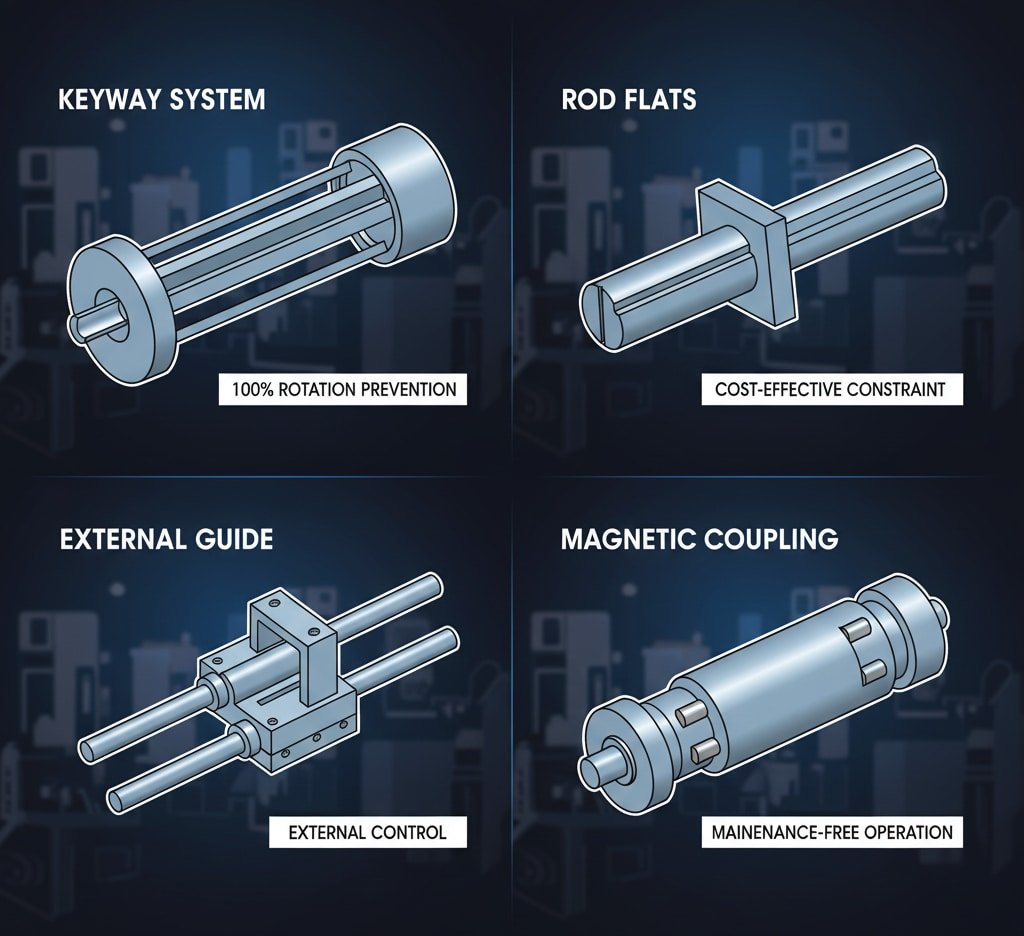

¿Cuáles son las soluciones más eficaces para las barras no giratorias?

Múltiples tecnologías antirrotación ofrecen distintas ventajas en función de los requisitos y las limitaciones de la aplicación.

Las soluciones más eficaces para varillas no giratorias incluyen sistemas de chavetero que evitan la rotación 100%, planos de varilla que ofrecen una restricción rentable, guías antigiro que proporcionan control externo y sistemas de acoplamiento magnético que permiten un funcionamiento sin mantenimiento para aplicaciones exigentes.

Sistemas antirrotación de chavetas

Características de diseño:

- Chavetero mecanizado en el vástago con guía a juego

- 100% capacidad de prevención de la rotación

- Adecuado para aplicaciones de fuerza elevada

- Requiere tolerancias de fabricación precisas

Soluciones Rod Flat

Ventajas:

- Método antirrotación rentable

- Fácil de mecanizar y aplicar

- Adecuado para necesidades de precisión moderadas

- Compatible con cilindros estándar

Sistemas de guías antirrotación

| Tipo de solución | Control de rotación | Factor de coste | Mantenimiento | Mejores aplicaciones |

|---|---|---|---|---|

| Sistema Keyway | 100% prevención | Alta | Bajo | Herramientas de precisión |

| Varillas planas | 95% prevención | Medio | Bajo | Operaciones de montaje |

| Guías exteriores | 98% prevención | Medio | Medio | Manipulación de materiales |

| Acoplamiento magnético | 100% prevención | Alta | Ninguno | Entornos limpios |

Opciones antirrotación Bepto

Ofrecemos soluciones integrales no rotativas:

- Chavetero estándarLlave de 6 mm para varillas de 25-50 mm

- Piso doble: Dos planos opuestos para un mejor control

- Guía externa: Solución atornillable para cilindros existentes

- Soluciones a medida: Diseñado para requisitos específicos

Criterios de selección

Elige en función de:

- Requisitos de precisión: Tolerancia más estricta = solución más compleja

- Niveles de fuerza: Las fuerzas más elevadas requieren un antirrotación robusto

- Medio ambiente: Las duras condiciones favorecen los sistemas sellados

- Limitaciones de costes: Equilibrio entre rendimiento y presupuesto

Lisa, una ingeniera de automatización de Ohio, tenía problemas con la orientación incoherente de las piezas en su sistema de recogida y colocación. Nuestros cilindros antigiro con chavetero eliminaron por completo sus errores de posicionamiento, mejorando el rendimiento en 25%. 💡

¿Cómo seleccionar el método antirrotación adecuado para su aplicación?

Una selección adecuada requiere analizar las exigencias de la aplicación, los factores ambientales y los requisitos de rendimiento.

Seleccione los métodos antirrotación evaluando la precisión requerida (±1-5°), las fuerzas de funcionamiento (servicio ligero/pesado), las condiciones ambientales (limpio/resistente), la accesibilidad para el mantenimiento y las limitaciones de costes para adaptar la solución óptima a los requisitos de rendimiento específicos de su aplicación.

Matriz de decisión para la selección

Paso 1: Requisitos de precisión

- ±5° de tolerancia: Suficientes varillas planas

- ±2° de tolerancia: Se recomiendan guías externas

- ±1° de tolerancia: Se requiere sistema de llave

- Tolerancia <1: Chavetero de precisión con tolerancias estrictas

Paso 2: Análisis de fuerzas

| Alcance de la fuerza | Solución recomendada | Consideraciones clave |

|---|---|---|

| <500N | Planos o guías de la caña | Opciones rentables |

| 500-2000N | Chavetero o guías | Equilibrio fuerza/coste |

| 2000-5000N | Sistema Keyway | Materiales de alta resistencia |

| >5000N | Soluciones a medida | Análisis de ingeniería |

Consideraciones medioambientales

Entornos limpios:

- Sistemas de acoplamiento magnético ideales

- Opciones de chavetero sellado disponibles

- Se aceptan materiales estándar

Entornos hostiles:

- Construcción necesaria en acero inoxidable

- Se prefieren los sistemas antirrotación sellados

- Revestimientos resistentes a la corrosión2 esencial

Análisis coste-beneficio

Inversión inicial frente a ahorro a largo plazo:

| Solución | Coste inicial | Ahorro anual | Periodo ROI |

|---|---|---|---|

| Varillas planas | +15% | $2,000 | 3 meses |

| Guías exteriores | +25% | $3,500 | 4 meses |

| Sistema Keyway | +40% | $5,000 | 6 meses |

| Solución a medida | +60% | $8,000 | 8 meses |

Directrices de aplicación

Consideraciones sobre la retroadaptación:

- Las guías externas funcionan con los cilindros existentes

- Los sistemas de llave requieren la compra de un nuevo cilindro

- Los sistemas magnéticos necesitan un montaje compatible

Planificación del mantenimiento:

- Sistemas de cierre: Se recomienda una inspección anual

- Guías externas: Necesitan lubricación trimestral

- Sistemas magnéticos: Funcionamiento sin mantenimiento

¿Qué aplicaciones se benefician más de la tecnología de barras no giratorias?

Las aplicaciones industriales específicas obtienen el máximo valor de las soluciones antirrotación debido a sus requisitos de precisión.

Las aplicaciones más beneficiadas son el montaje automatizado, que requiere una orientación constante de las piezas, la manipulación de materiales, que requiere un posicionamiento preciso, la maquinaria de envasado, que exige una colocación exacta, y los equipos de ensayo, en los que la precisión angular repercute directamente en la fiabilidad de las mediciones y la calidad del producto.

Aplicaciones de alto valor

Líneas de montaje automatizadas:

- Operaciones de inserción de componentes

- Atornillado y fijación

- Orientación y alineación de piezas

- Posicionamiento de control de calidad

Sistemas de manipulación de materiales:

- Operaciones de recogida y colocación3

- Mecanismos de transferencia

- Sistemas de clasificación e indexación

- Control del efector final robótico

Ventajas específicas del sector

| Industria | Aplicación | Impacto de la rotación de la barra | Valor de la solución |

|---|---|---|---|

| Automoción | Montaje de piezas | Conexiones defectuosas | $10K+ ahorro |

| Electrónica | Colocación de componentes | Circuitos desalineados | $15K+ ahorro |

| Embalaje | Posicionamiento del producto | Defectos de embalaje | $8K+ ahorro |

| Médico | Montaje del dispositivo | Fallos de seguridad | $25K+ ahorro |

Mejoras de rendimiento

Los clientes informan de mejoras significativas:

- Reducción de defectos: 70-90% menos errores de posicionamiento

- Aumento del rendimiento: 15-30% mayores índices de producción

- Mejora de la calidad: 95%+ tasas de éxito en el primer pase

- Reducción del mantenimiento: 50% necesita menos ajustes

Resultados del estudio de caso

Michael, director de una planta de Michigan, implantó nuestros cilindros antirrotación en toda su línea de montaje de automóviles. Resultados al cabo de 6 meses:

- Defectos de calidad: Reducido de 8% a 0,5%

- Costes de reprocesado: Disminución de $45.000 anuales

- Eficacia de la producción: Aumentado en 22%

- Satisfacción del cliente: Mejora a 99.2% rating

En Bepto, proporcionamos un análisis exhaustivo de las aplicaciones para ayudar a los clientes a seleccionar la solución antigiro óptima, garantizando el máximo retorno de la inversión y la mejora del rendimiento para sus requisitos específicos. 🔧

Conclusión

Las opciones de vástago no giratorio son esenciales para las aplicaciones neumáticas de precisión, ya que una selección adecuada basada en los requisitos de precisión, las fuerzas y el entorno proporciona mejoras significativas en la calidad y los costes.

Preguntas frecuentes sobre las opciones de barra no giratoria

P: ¿Qué diferencia hay entre los sistemas antirrotación de chavetero y de biela plana?

Los sistemas de chavetero proporcionan una prevención de rotación 100% mediante una restricción mecánica precisa, ideal para aplicaciones críticas. Las barras planas ofrecen un control de 95% a un coste inferior, adecuado para necesidades de precisión moderadas. Los sistemas de chavetero soportan mayores fuerzas, pero cuestan 25-30% más que las soluciones de barra plana.

P: ¿Puedo añadir capacidad antirrotación a los cilindros neumáticos existentes?

Sí, las guías antirrotación externas pueden reequipar los cilindros existentes sin necesidad de sustituirlos. Estas soluciones atornilladas proporcionan un control de rotación 98% y cuestan 60% menos que los cilindros antirrotación nuevos, por lo que son ideales para actualizaciones con un presupuesto ajustado.

P: ¿Qué precisión de posicionamiento pueden alcanzar los sistemas antirrotación?

Los sistemas de chavetero de precisión alcanzan una exactitud de giro <1°, mientras que los planos de varilla suelen proporcionar un control de ±2-3°. Las guías externas ofrecen una precisión de ±1-2°. La precisión exacta depende de las tolerancias de fabricación y de las fuerzas de aplicación.

P: ¿Qué mantenimiento requieren los sistemas de varillas no giratorias?

Los sistemas de guías necesitan una inspección anual y una lubricación ocasional. Las guías externas requieren una lubricación trimestral de las piezas móviles. Los sistemas de acoplamiento magnético no requieren mantenimiento. Todos los sistemas deben revisarse durante los intervalos regulares de mantenimiento de los cilindros.

P: ¿Son compatibles los cilindros antirrotación Bepto con los sistemas OEM?

Sí, nuestros cilindros antigiro utilizan interfaces de montaje estándar y pueden sustituir directamente a las unidades OEM. Ofrecemos especificaciones de chavetero y configuraciones de montaje personalizadas para garantizar una compatibilidad perfecta con los sistemas de automatización existentes y, al mismo tiempo, proporcionar un ahorro de costes 30-40%.

-

Conozca la carga lateral (carga radial) y cómo estas fuerzas fuera del eje pueden causar un desgaste prematuro, atascos y fallos en los actuadores lineales. ↩

-

Descubra los distintos tipos de revestimientos protectores, como el galvanizado, el chapado y las películas de polímeros, que se utilizan para evitar la corrosión de los componentes metálicos. ↩

-

Comprenda la función de la automatización pick-and-place, que implica sistemas robóticos que mueven artículos de un lugar a otro con rapidez y precisión. ↩