Los fallos de los cilindros de alto ciclo por sobrecarga térmica cuestan a los fabricantes millones en paradas no planificadas y sustitución de componentes. La generación excesiva de calor provoca la degradación de las juntas, la rotura del lubricante y cambios dimensionales que causan fallos catastróficos del sistema durante las fases críticas de producción.

El análisis de las características térmicas de los cilindros de alto ciclo implica medir el aumento de temperatura, los índices de generación de calor, la capacidad de disipación térmica y los límites térmicos de los materiales para predecir la degradación del rendimiento, optimizar las estrategias de refrigeración y evitar fallos inducidos por el calor en aplicaciones industriales exigentes.

El mes pasado, recibí una llamada urgente de Jennifer, ingeniera de planta en una planta de estampación de automóviles en Detroit, cuya línea de transferencia de alta velocidad estaba experimentando fallos en los cilindros cada dos semanas debido a la sobrecarga térmica por el funcionamiento a 180 ciclos por minuto. 🔥

Índice

- ¿Cuáles son las principales fuentes de generación de calor en los cilindros de ciclo alto?

- ¿Cómo se mide y controla la temperatura del cilindro durante el funcionamiento?

- ¿Qué métodos de análisis térmico predicen el rendimiento y los puntos de fallo de los cilindros?

- ¿Cómo pueden las estrategias de gestión térmica prolongar la vida útil de los cilindros de alto ciclo?

¿Cuáles son las principales fuentes de generación de calor en los cilindros de ciclo alto? 🌡️

Comprender los mecanismos de generación de calor es esencial para una gestión térmica eficaz en aplicaciones de ciclo alto.

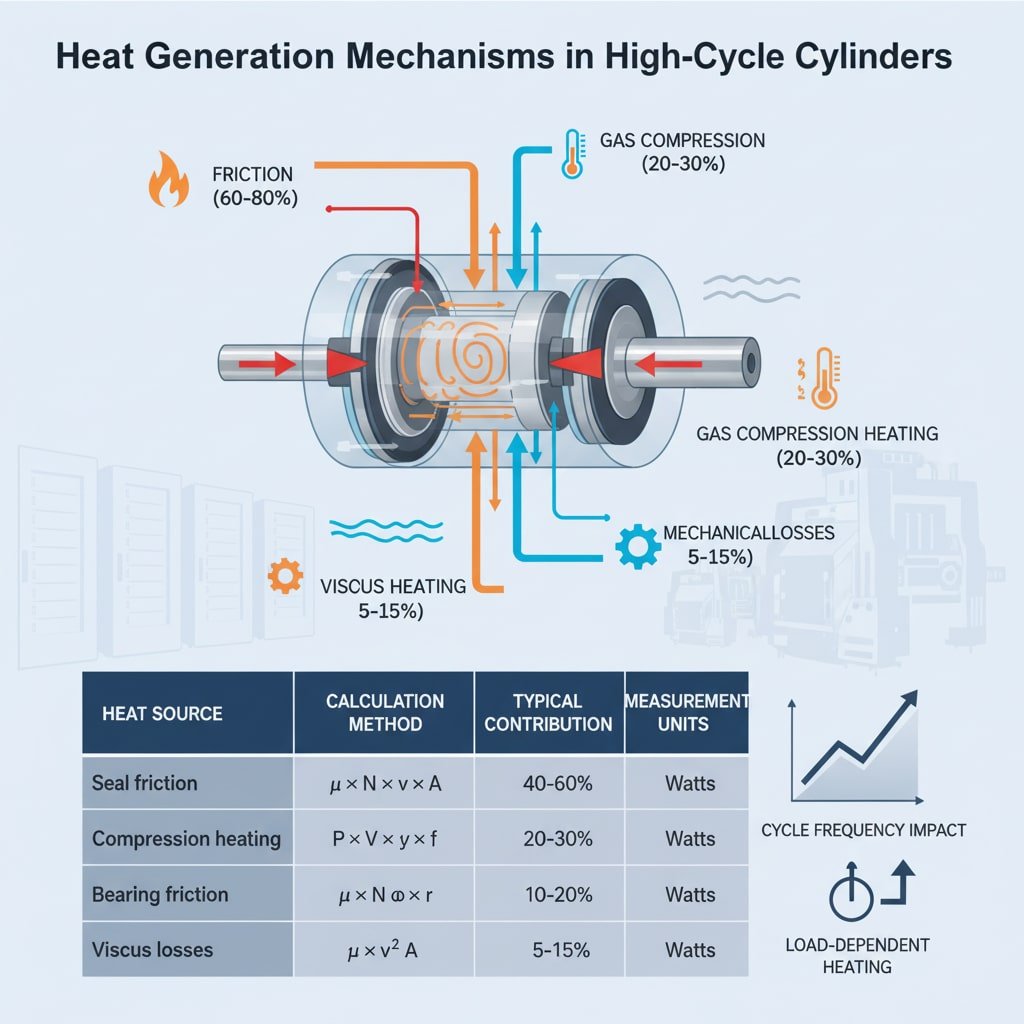

Las principales fuentes de generación de calor en los cilindros de ciclo alto incluyen la fricción de las juntas del pistón y los cojinetes del vástago, el calentamiento por compresión de gas durante los ciclos rápidos, el calentamiento viscoso en los sistemas hidráulicos y las pérdidas mecánicas por el movimiento interno de los componentes, contribuyendo la fricción normalmente con un 60-80% de la generación total de calor.

Generación de calor por fricción

La fuente de calor dominante en la mayoría de las aplicaciones de cilindros de ciclo alto.

Fuentes de fricción

- Juntas de pistón: Interfaz de fricción primaria que genera calor durante el movimiento de la brazada

- Juntas de varilla: Fuente de fricción secundaria en la interfaz de la culata

- Superficies de apoyo: Los casquillos guía y los cojinetes de biela crean fricción por deslizamiento

- Componentes internos: Los mecanismos de las válvulas y las guías internas contribuyen a las pérdidas por fricción

Calentamiento por compresión y expansión

Efectos termodinámicos de los ciclos rápidos de compresión y expansión de gas.

Mecanismos de calefacción a gas

- Compresión adiabática1: La compresión rápida aumenta considerablemente la temperatura del gas

- Refrigeración por expansión: La expansión del gas provoca un descenso de la temperatura durante el escape

- Ciclos de presión: Los cambios repetidos de presión generan efectos de ciclo térmico

- Restricciones de caudal: Las restricciones de válvulas y puertos crean un calentamiento turbulento

Métodos de cálculo de la generación de calor

Cuantificación de la producción de energía térmica para el análisis y la predicción.

| Fuente de calor | Método de cálculo | Contribución típica | Unidades de medida |

|---|---|---|---|

| Fricción de la junta | μ × N × v × A | 40-60% | Watts |

| Calentamiento por compresión | P × V × γ × f | 20-30% | Watts |

| Fricción de los rodamientos | μ × N × ω × r | 10-20% | Watts |

| Pérdidas viscosas | η × v² × A | 5-15% | Watts |

Ciclo Frecuencia Impacto

Cómo afecta la velocidad de funcionamiento a los índices de generación de calor y acumulación térmica.

Efectos de frecuencia

- Relación lineal: Generación de calor generalmente proporcional a la frecuencia del ciclo

- Acumulación térmica: Las frecuencias más altas reducen el tiempo de enfriamiento entre ciclos

- Frecuencia crítica: Punto en el que la generación de calor supera la capacidad de disipación.

- Efectos de resonancia: Ciertas frecuencias pueden amplificar la generación térmica

Calefacción en función de la carga

Cómo influyen las cargas aplicadas en las características térmicas y la generación de calor.

Factores de carga

- Compresión de la junta: Las cargas más elevadas aumentan la fricción de la junta y la generación de calor

- Cargas sobre los rodamientos: Las cargas laterales crean un calentamiento adicional por fricción

- Niveles de presión: La presión de funcionamiento afecta directamente al calentamiento por compresión

- Cargas dinámicas: Las cargas variables crean patrones térmicos complejos

Fuentes de calor ambiental

Factores externos que contribuyen a la carga térmica del cilindro.

Fuentes de calor externas

- Temperatura ambiente: La temperatura del entorno afecta a la línea de base

- Calefacción radiante: Calor de los equipos y procesos cercanos

- Calentamiento por conducción: Transferencia de calor de las estructuras de montaje

- Calefacción solar: Exposición directa a la luz solar en aplicaciones exteriores

La planta de automoción de Jennifer estaba experimentando graves problemas térmicos porque sus cilindros de alta velocidad generaban más de 800 vatios de calor durante el pico de producción, superando con creces su capacidad de refrigeración. 🏭

Cómo se mide y controla la temperatura del cilindro durante el funcionamiento? 📊

La medición precisa de la temperatura es crucial para el análisis térmico y la optimización del rendimiento.

La supervisión de la temperatura de los cilindros implica el uso de termopares, sensores de infrarrojos y sondas de temperatura integradas en puntos críticos, como la culata, la superficie del cilindro y los componentes internos, con sistemas de registro de datos que proporcionan una supervisión continua y un análisis de tendencias térmicas para estrategias de mantenimiento predictivo.

Lugares de medición de la temperatura

Colocación estratégica de sensores para un control térmico exhaustivo.

Puntos críticos de medición

- Culata: Lugar de mayor temperatura debido al calentamiento por compresión

- Superficie del cañón: Posición a mitad de carrera para temperatura media de funcionamiento

- Cojinete de biela: Control de la temperatura de la interfaz de estanquidad crítica

- Escape: Medición de la temperatura del gas para el análisis de la compresión

Opciones de tecnología de sensores

Diferentes tecnologías de medición de la temperatura para diversas aplicaciones.

Tipos de sensores

- Termopares2: Más común para aplicaciones industriales, amplio rango de temperaturas

- Sensores RTD: Mayor exactitud para una medición precisa de la temperatura

- Sensores infrarrojos: Medición sin contacto de componentes móviles

- Sensores integrados: Control de temperatura integrado para aplicaciones OEM

Sistemas de adquisición de datos

Métodos de recogida y análisis de datos de temperatura procedentes de múltiples sensores.

| Tipo de sistema | Frecuencia de muestreo | Precisión | Factor de coste | Mejor aplicación |

|---|---|---|---|---|

| Registrador básico | 1 Hz | ±2°C | 1x | Control sencillo |

| DAQ industrial | 100 Hz | ±0.5°C | 3-5x | Control de procesos |

| Sistema de alta velocidad | 1000 Hz | ±0.1°C | 8-12x | Análisis de la investigación |

| Sensores inalámbricos | 0,1 Hz | ±1°C | 2-3x | Control remoto |

Técnicas de mapeo de la temperatura

Creación de perfiles térmicos completos del funcionamiento de los cilindros.

Métodos cartográficos

- Medición multipunto: Sensores múltiples para la distribución espacial de la temperatura

- Imágenes térmicas: Cámaras de infrarrojos para cartografiar la temperatura de la superficie

- Modelización computacional: Análisis CFD para la predicción de la temperatura interna

- Análisis transitorio: Medición de la variación de temperatura en función del tiempo

Sistemas de vigilancia en tiempo real

Supervisión continua de la temperatura para el control y la seguridad de los procesos.

Funciones de control

- Sistemas de alarma: Avisos y paradas por umbral de temperatura

- Análisis de tendencias: Datos históricos para el mantenimiento predictivo

- Acceso a distancia: Supervisión a través de la web y alertas móviles

- Integración de datos: Conexión a los sistemas SCADA y MES de la planta

Calibrado y precisión

Garantizar la fiabilidad de las mediciones y la trazabilidad de los análisis térmicos.

Requisitos de calibración

- Calibrado regular: Verificación periódica con respecto a las normas de referencia

- Deriva del sensor: Control y compensación de los efectos del envejecimiento de los sensores

- Compensación medioambiental: Adaptación a las variaciones de temperatura ambiente

- Trazabilidad: Calibración trazable al NIST para garantizar la calidad

Consideraciones de seguridad

Control de la temperatura para la protección del personal y los equipos.

Características de seguridad

- Protección contra sobretemperatura: Desconexión automática a temperaturas peligrosas

- Diseño a prueba de fallos: Respuesta del sistema a los fallos de los sensores

- Sensores antideflagrantes: Control de la temperatura en zonas peligrosas

- Refrigeración de emergencia: Activación automática de la refrigeración a temperaturas críticas

Qué métodos de análisis térmico predicen el rendimiento del cilindro y los puntos de fallo? 🔬

Las avanzadas técnicas de análisis ayudan a predecir el comportamiento térmico y optimizar el diseño de los cilindros.

Los métodos de análisis térmico incluyen análisis de elementos finitos (FEA)3 para el modelado de la transferencia de calor, la dinámica de fluidos computacional (CFD) para la optimización de la refrigeración, el análisis de ciclos térmicos para la predicción de la fatiga y el modelado de la degradación de materiales para predecir la vida útil de las juntas y la degradación del rendimiento en condiciones de estrés térmico.

Análisis por elementos finitos (FEA)

Modelado informático para la predicción y optimización detalladas del comportamiento térmico.

Aplicaciones de AEF

- Modelización de la transferencia de calor: Análisis de conducción, convección y radiación

- Análisis de tensiones térmicas: Expansión de materiales y predicción de tensiones

- Distribución de la temperatura: Cartografía espacial de la temperatura en todo el cilindro

- Análisis transitorio: Modelización del comportamiento térmico en función del tiempo

Dinámica de fluidos computacional (CFD)

Modelización avanzada para el análisis del flujo de gases y la transferencia de calor.

Capacidades CFD

- Análisis del flujo de gas: Movimiento interno de los gases y efectos de las turbulencias

- Coeficientes de transferencia de calor: Cálculo de la eficacia de la refrigeración convectiva

- Análisis de la pérdida de carga: Restricciones de caudal y sus efectos térmicos

- Optimización de la refrigeración: Optimización del flujo de aire y del diseño del sistema de refrigeración

Análisis de ciclos térmicos

Predicción de la fatiga y la degradación por esfuerzos térmicos repetidos.

| Tipo de análisis | Propósito | Parámetros clave | Salida |

|---|---|---|---|

| Análisis de tensiones | Fatiga del material | Rango de temperatura, ciclos | Duración de la fatiga |

| Degradación de las juntas | Predicción de la vida útil de las juntas | Temperatura, presión | Horas de servicio |

| Estabilidad dimensional | Cambios en la autorización | Dilatación térmica | Desviación del rendimiento |

| Envejecimiento del material | Cambios en la propiedad | Tiempo, temperatura | Tasa de degradación |

Cálculos de transferencia de calor

Cálculos fundamentales para el diseño y análisis de sistemas térmicos.

Métodos de cálculo

- Análisis de la conducción: Flujo de calor a través de materiales sólidos

- Modelización de la convección: Transferencia de calor al aire circundante o al refrigerante

- Cálculos de radiación: Pérdida de calor por radiación electromagnética

- Resistencia térmica: Eficacia global de la transferencia de calor

Modelización de la degradación del rendimiento

Predecir cómo influyen los efectos térmicos en el rendimiento de los cilindros a lo largo del tiempo.

Factores de degradación

- Endurecimiento de las juntas: Efectos de la temperatura en las propiedades de los elastómeros

- Cambios en la autorización: Dilatación térmica que afecta a las holguras internas

- Avería de lubricante: Degradación del lubricante a alta temperatura

- Cambios en las propiedades de los materiales: Variaciones de resistencia y rigidez con la temperatura

Algoritmos de mantenimiento predictivo

Utilización de datos térmicos para predecir las necesidades de mantenimiento y prevenir averías.

Tipos de algoritmos

- Análisis de tendencias: Análisis estadístico de la evolución de la temperatura a lo largo del tiempo

- Aprendizaje automático: Predicción de fallos térmicos basada en IA

- Supervisión de umbrales: Predicciones sencillas basadas en límites de temperatura

- Modelos multiparamétricos: Modelos complejos con múltiples entradas de sensores

Métodos de validación

Confirmación de la precisión del análisis térmico mediante pruebas y mediciones.

Enfoques de validación

- Pruebas de laboratorio: Pruebas térmicas en ambiente controlado

- Validación sobre el terreno: Comparación del funcionamiento real con los modelos

- Pruebas aceleradas: Pruebas a alta temperatura para una validación rápida

- Análisis comparativo: Comparación con el rendimiento térmico conocido

En Bepto, utilizamos un avanzado software de modelado térmico para optimizar nuestros diseños de cilindros sin vástago para aplicaciones de alto ciclo, garantizando el máximo rendimiento y fiabilidad en condiciones térmicas exigentes. 💪

¿Cómo pueden las estrategias de gestión térmica prolongar la vida útil de los cilindros de alto ciclo? ❄️

Una gestión térmica eficaz mejora significativamente el rendimiento y la vida útil del cilindro.

Las estrategias de gestión térmica incluyen sistemas de refrigeración activa mediante aire forzado o refrigeración líquida, disipación pasiva del calor mediante una mayor superficie y disipadores de calor, selección de materiales para mejorar las propiedades térmicas y modificaciones operativas como la optimización del ciclo de trabajo y la reducción de la presión para minimizar la generación de calor.

Sistemas de refrigeración activos

Soluciones de refrigeración diseñadas para aplicaciones de alta temperatura.

Métodos de refrigeración

- Refrigeración por aire forzado: Ventiladores y sopladores para mejorar la refrigeración convectiva

- Refrigeración líquida: Circulación de agua o refrigerante por las camisas de los cilindros

- Intercambiadores de calor: Sistemas de refrigeración específicos para aplicaciones extremas

- Refrigeración termoeléctrica4: Dispositivos Peltier para un control preciso de la temperatura

Disipación pasiva del calor

Modificaciones de diseño para mejorar la disipación natural del calor.

Estrategias pasivas

- Disipadores de calor: Superficie ampliada para mejorar la transferencia de calor

- Masa térmica: Mayor volumen de material para la absorción del calor

- Tratamientos superficiales: Recubrimientos y acabados para mejorar la transferencia de calor

- Diseño de ventilación: Mejora del flujo de aire natural alrededor de los cilindros

Selección de materiales para la gestión térmica

Elección de materiales con propiedades térmicas superiores para aplicaciones de ciclos elevados.

| Propiedad material | Materiales estándar | Opciones de alto rendimiento | Factor de mejora |

|---|---|---|---|

| Conductividad térmica | Aluminio (200 W/mK) | Cobre (400 W/mK) | 2x |

| Capacidad calorífica | Acero (0,5 J/gK) | Aluminio (0,9 J/gK) | 1.8x |

| Dilatación térmica | Acero (12 μm/mK) | Invar (1,2 μm/mK) | 10x |

| Resistencia a la temperatura | NBR (120°C) | FKM (200°C) | 1.7x |

Optimización operativa

Modificación de los parámetros de funcionamiento para reducir la carga térmica.

Estrategias de optimización

- Gestión del ciclo de trabajo: Periodos de descanso planificados para el enfriamiento

- Optimización de la presión: Reducción de la presión de funcionamiento para minimizar el calentamiento

- Control de velocidad: Ciclos variables en función de las condiciones térmicas

- Equilibrio de la carga: Distribución de las cargas térmicas entre varios cilindros

Lubricación y gestión de juntas

Enfoques especializados para sistemas de sellado y lubricación a alta temperatura.

Lubricación térmica

- Lubricantes de alta temperatura: Aceites sintéticos para temperaturas extremas

- Lubricantes refrigerantes: Formulaciones de lubricantes que absorben el calor

- Materiales de sellado: Elastómeros y termoplásticos de alta temperatura

- Sistemas de lubricación: Lubricación continua para refrigeración y protección

Integración de sistemas

Coordinación de la gestión térmica con el diseño general del sistema.

Aspectos de la integración

- Sistemas de control: Gestión térmica automatizada basada en la retroalimentación de la temperatura

- Sistemas de seguridad: Protección térmica y activación de refrigeración de emergencia

- Programación del mantenimiento: Programas de mantenimiento predictivo basados en la temperatura

- Control del rendimiento: Evaluación continua del rendimiento térmico

Análisis coste-beneficio

Evaluación de la inversión en gestión térmica frente a la mejora del rendimiento.

Consideraciones económicas

- Inversión inicial: Coste de los sistemas de refrigeración y de los equipos de gestión térmica

- Gastos de explotación: Consumo energético de los sistemas de refrigeración activa

- Ahorro en mantenimiento: Reducción del mantenimiento gracias a una mejor gestión térmica

- Aumento de la productividad: Mayor tiempo de actividad y rendimiento gracias a la optimización térmica

Tecnologías térmicas avanzadas

Tecnologías emergentes para la gestión térmica de próxima generación.

Tecnologías del futuro

- Materiales de cambio de fase: Almacenamiento de energía térmica para la gestión de picos de carga

- Refrigeración por microcanales: Mejora de la transferencia de calor a través de canales a microescala

- Materiales inteligentes: Materiales sensibles a la temperatura para la refrigeración adaptativa

- Integración de IoT: Sistemas de gestión térmica conectados con análisis en la nube

Sarah, que gestiona una línea de envasado de alta velocidad en Phoenix (Arizona), implantó nuestra solución integral de gestión térmica y consiguió una mejora de 300% en la vida útil del cilindro, al tiempo que aumentó la velocidad de producción en 25%. 🚀

Conclusión

El análisis térmico integral y las estrategias de gestión son esenciales para maximizar el rendimiento del cilindro de alto ciclo, prevenir fallos y optimizar la eficiencia operativa en aplicaciones industriales exigentes. 🎯

Preguntas frecuentes sobre el análisis térmico de cilindros de alto ciclo

P: ¿Qué aumento de temperatura se considera normal para el funcionamiento de cilindros de ciclo alto?

El aumento normal de la temperatura oscila entre 20 y 40 °C por encima de la temperatura ambiente para aplicaciones estándar, y los cilindros de alto rendimiento toleran un aumento de hasta 60 °C con una gestión térmica adecuada. La superación de estos rangos suele indicar una refrigeración inadecuada o una generación excesiva de calor que requiere la optimización del sistema.

P: ¿Con qué frecuencia deben revisarse los datos de la supervisión térmica para el mantenimiento predictivo?

Los datos térmicos deben revisarse diariamente para el análisis de tendencias, con informes semanales detallados para la planificación del mantenimiento y análisis mensuales exhaustivos para la optimización a largo plazo. Las aplicaciones críticas pueden requerir una supervisión continua con alertas en tiempo real para una respuesta inmediata.

P: ¿Pueden adaptarse los cilindros existentes con sistemas de gestión térmica?

Sí, muchos cilindros existentes pueden modernizarse con sistemas de refrigeración externos, disipadores de calor mejorados y equipos de control de temperatura. Nuestro equipo de ingeniería evalúa la viabilidad de la reconversión y diseña soluciones de gestión térmica personalizadas para las instalaciones existentes.

P: ¿Cuáles son las señales de advertencia de problemas térmicos en los cilindros?

Entre las señales de advertencia se incluyen el aumento gradual de las temperaturas de funcionamiento, la reducción de la velocidad de los ciclos, los fallos prematuros de las juntas, el rendimiento irregular y la distorsión térmica o decoloración visibles. La detección precoz mediante la supervisión térmica evita fallos catastróficos y costosos tiempos de inactividad.

P: ¿Cómo afectan las condiciones ambientales a los requisitos de gestión térmica de los cilindros?

Las altas temperaturas ambientales, la escasa ventilación y las fuentes de calor radiante aumentan considerablemente los requisitos de gestión térmica, por lo que a menudo se necesitan sistemas de refrigeración activa. Nuestro análisis térmico incluye factores ambientales para garantizar una capacidad de refrigeración adecuada en todas las condiciones de funcionamiento.

-

Aprende el principio termodinámico de cómo aumenta la temperatura de los gases cuando se comprimen rápidamente sin transferencia de calor. ↩

-

Comprender el principio de funcionamiento (efecto Seebeck) y los tipos de estos sensores de temperatura industriales habituales. ↩

-

Explore cómo se utiliza la simulación por AEF para modelar la transferencia de calor, la convección y la tensión térmica en ingeniería. ↩

-

Descubra la física del estado sólido que hay detrás de los dispositivos Peltier y cómo transfieren calor utilizando una corriente eléctrica. ↩