¿Alguna vez ha entrado en la planta de su fábrica y se ha topado con el inconfundible silbido de los sistemas neumáticos? Ese ruido no es sólo una molestia: representa un derroche de energía, posibles problemas normativos y una señal de advertencia de un funcionamiento ineficaz.

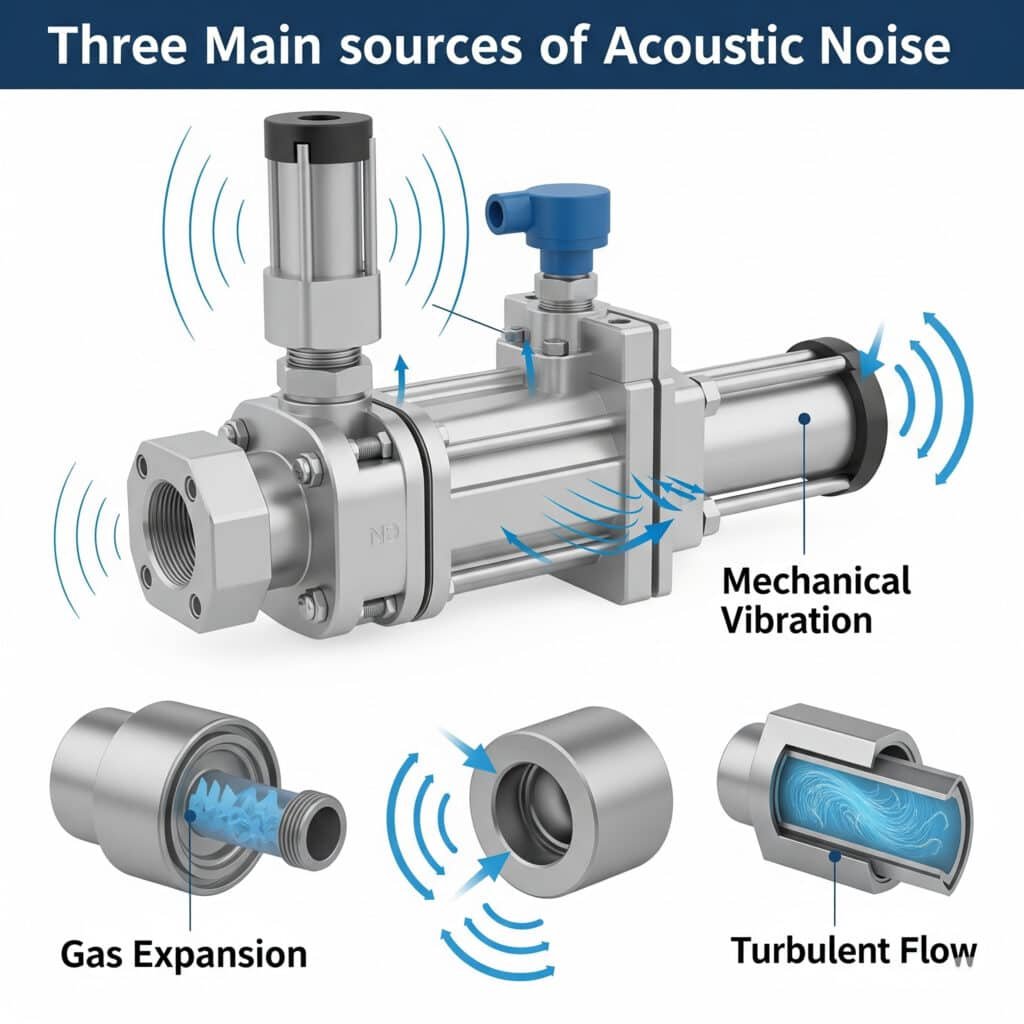

El ruido acústico en los sistemas neumáticos se genera a través de tres mecanismos principales: la expansión del gas durante las descargas de presión, la vibración mecánica de los componentes y el flujo turbulento en tuberías y accesorios. Comprender estos mecanismos permite a los ingenieros aplicar estrategias específicas de reducción del ruido que mejoran la seguridad en el lugar de trabajo, aumentan la eficiencia energética y prolongan la vida útil de los equipos.

El mes pasado visité unas instalaciones de fabricación de productos farmacéuticos en Nueva Jersey, donde el ruido excesivo de sus cilindros sin vástago estaba causando problemas de regulación. Su equipo había probado soluciones genéricas sin éxito. Analizando los mecanismos específicos de generación de ruido, redujimos el ruido de su sistema en 14 dBA, con lo que pasó de ser un riesgo para la normativa a cumplirla. Le mostraré cómo lo hicimos.

Índice

- Nivel sonoro de la expansión de gas: ¿Qué fórmula predice el ruido de escape neumático?

- Espectro de vibraciones mecánicas: ¿cómo puede el análisis de frecuencias identificar las fuentes de ruido?

- Pérdida por inserción del silenciador: ¿qué cálculos determinan un diseño eficaz del silenciador?

- Conclusión

- Preguntas frecuentes sobre el ruido de los sistemas neumáticos

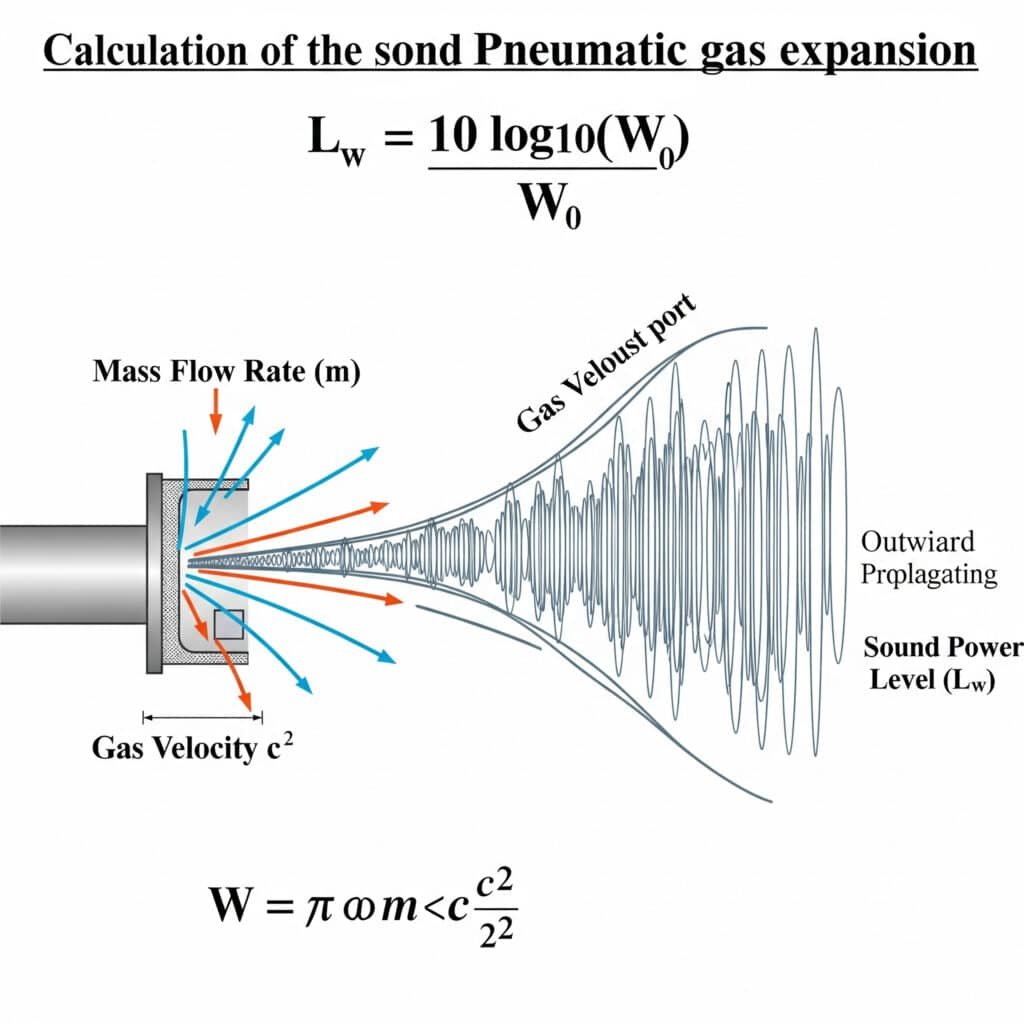

Nivel sonoro de la expansión de gas: ¿Qué fórmula predice el ruido de escape neumático?

La expansión repentina del aire comprimido durante el funcionamiento de las válvulas o el escape de los cilindros crea una de las fuentes de ruido más significativas en los sistemas neumáticos. Comprender la relación matemática entre los parámetros del sistema y la producción de ruido es esencial para una mitigación eficaz.

El nivel de potencia acústica procedente de la expansión del gas puede calcularse mediante la fórmula: Lw = 10 log₁₀(W/W₀), donde W es la potencia acústica en vatios y W₀ es la potencia de referencia (10-¹² vatios). Para los sistemas neumáticos, W puede estimarse como W = η × m × (c²/2), donde η es la eficiencia acústica, m es el caudal másico y c es la velocidad del gas.

Recuerdo haber solucionado problemas en una línea de envasado en Illinois, donde los niveles de ruido superaban los 95 dBA, muy por encima de los 100 dBA. Límites OSHA1. El equipo de mantenimiento se había centrado en las fuentes mecánicas, pero nuestro análisis reveló que 70% del ruido procedía de los puertos de escape. Aplicando la fórmula de expansión de gases, identificamos que su presión de funcionamiento era 2,2 bares superior a la necesaria, lo que generaba un ruido de escape excesivo. Este sencillo ajuste de la presión redujo el ruido en 8 dBA sin afectar al rendimiento.

Ecuaciones fundamentales del ruido de expansión del gas

Desglosemos las fórmulas clave para predecir el ruido de expansión:

Cálculo de la potencia acústica

La potencia acústica generada por el gas en expansión puede calcularse como:

W = η × m × (c²/2)

Dónde:

- W = Potencia acústica (vatios)

- η = Eficacia acústica (normalmente 0,001-0,01 para escapes neumáticos)

- m = Caudal másico (kg/s)

- c = Velocidad del gas en el escape (m/s)

El nivel de potencia sonora en decibelios es entonces:

Lw = 10 log₁₀(W/W₀)

Donde W₀ es la potencia de referencia de 10-¹² vatios.

Determinación del caudal másico

El caudal másico a través de un orificio puede calcularse como:

m = Cd × A × p₁ × √(2γ/(γ-1) × (RT₁) × [(p₂/p₁)^(2/γ) - (p₂/p₁)^((γ+1)/γ)]).

Dónde:

- Cd = Coeficiente de descarga (normalmente 0,6-0,8)

- A = Superficie del orificio (m²)

- p₁ = Presión absoluta aguas arriba (Pa)

- p₂ = Presión absoluta aguas abajo (Pa)

- γ = Relación de calor específico (1,4 para el aire)

- R = Constante de gas del aire (287 J/kg-K)

- T₁ = Temperatura aguas arriba (K)

Para flujo estrangulado (común en escapes neumáticos), esto se simplifica a:

m = Cd × A × p₁ × √(γ/(RT₁)) × (2/(γ+1))^((γ+1)/(2(γ-1))

Factores que afectan al ruido de la expansión del gas

| Factor | Impacto en el nivel de ruido | Enfoque de mitigación |

|---|---|---|

| Presión de funcionamiento | 3-4 dBA de aumento por barra | Reducir la presión del sistema al mínimo necesario |

| Tamaño del orificio de escape | Los puertos más pequeños aumentan la velocidad y el ruido | Utilice puertos del tamaño adecuado para los requisitos de caudal |

| Temperatura de escape | Las temperaturas más altas aumentan el ruido | Permitir el enfriamiento antes de la expansión siempre que sea posible |

| Ratio de expansión | Las relaciones más altas generan más ruido | Expansión por etapas |

| Caudal | Duplicar el caudal aumenta el ruido en ~3 dBA | Utiliza varios tubos de escape pequeños en lugar de uno grande |

Ejemplo práctico de predicción del ruido

Para un cilindro sin vástago típico con:

- Presión de funcionamiento: 6 bar (600.000 Pa)

- Diámetro del orificio de escape: 4 mm (área = 1,26 × 10-⁵ m²)

- Coeficiente de descarga: 0,7

- Eficacia acústica: 0,005

El caudal másico durante el escape sería de aproximadamente:

m = 0,7 × 1,26 × 10-⁵ × 600.000 × 0,0404 = 0,0214 kg/s

Suponiendo una velocidad de escape de 343 m/s (velocidad sónica), la potencia acústica sería:

W = 0,005 × 0,0214 × (343²/2) = 6,29 vatios

El nivel de potencia acústica resultante:

Lw = 10 log₁₀(6,29/10-¹²) = 128 dB

Este elevado nivel de potencia acústica explica por qué los tubos de escape neumáticos no silenciados son fuentes de ruido tan importantes en los entornos industriales.

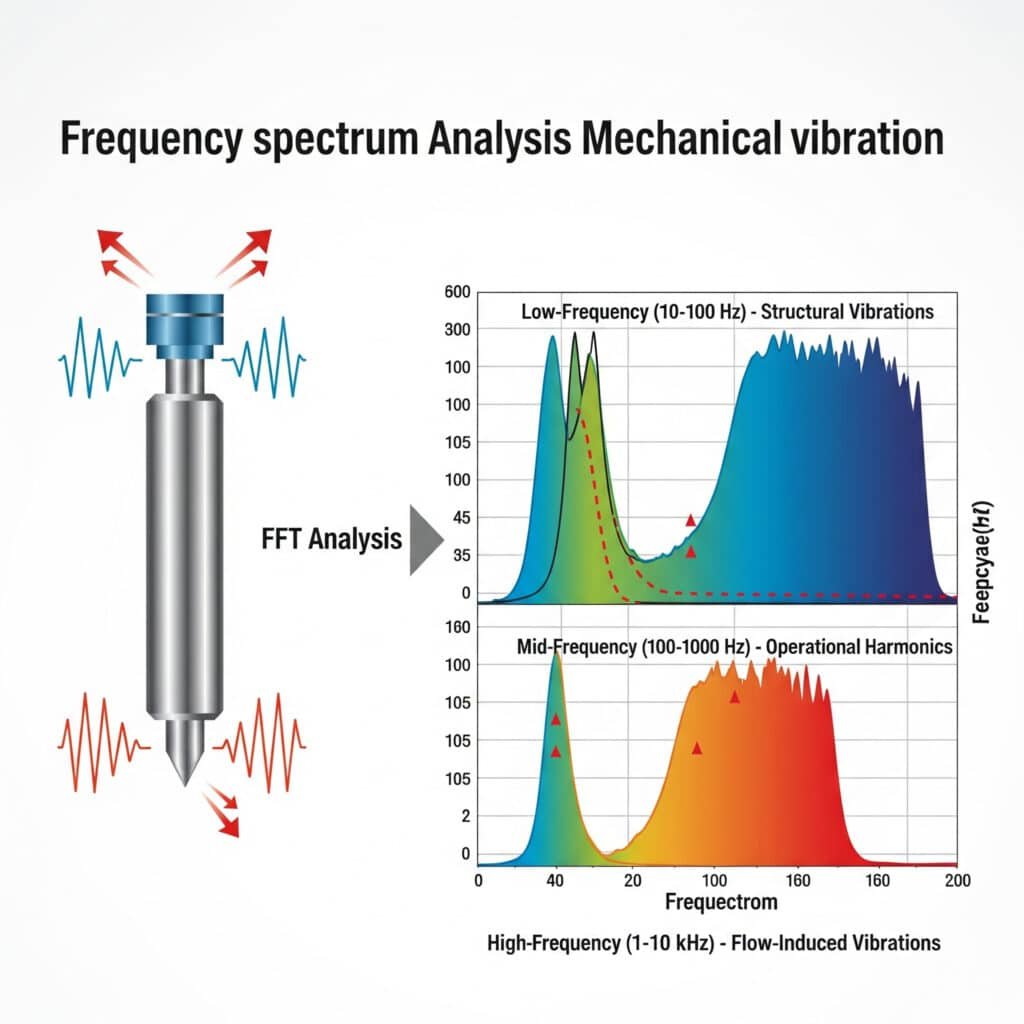

Espectro de vibraciones mecánicas: ¿cómo puede el análisis de frecuencias identificar las fuentes de ruido?

Las vibraciones mecánicas de los componentes neumáticos generan ruidos característicos que pueden analizarse para detectar problemas específicos. El análisis del espectro de frecuencias es la clave para identificar y abordar estas fuentes de ruido mecánico.

Las vibraciones mecánicas en los sistemas neumáticos producen ruido con espectros de frecuencia característicos que pueden analizarse mediante Transformada rápida de Fourier (FFT)2 técnicas. Los rangos de frecuencia clave incluyen vibraciones estructurales de baja frecuencia (10-100 Hz), armónicos operativos de frecuencia media (100-1000 Hz) y vibraciones inducidas por el flujo de alta frecuencia (1-10 kHz), cada uno de los cuales requiere diferentes enfoques de mitigación.

Durante una consulta en un fabricante de piezas de automóviles de Michigan, su equipo de mantenimiento tenía problemas con el ruido excesivo de un sistema de transferencia de cilindros sin vástago. La localización convencional de averías no había logrado identificar la fuente. Nuestro análisis del espectro de vibraciones reveló un pico claro a 237 Hz, que coincidía exactamente con la resonancia de la banda de sellado interna del cilindro. Al modificar el sistema de montaje para amortiguar esta frecuencia específica, redujimos el ruido en 11 dBA sin interrumpir la producción.

Metodología de análisis del espectro de frecuencias

El análisis eficaz de las vibraciones sigue un planteamiento sistemático:

- Configuración de la medición: Utilización de acelerómetros y micrófonos acústicos

- Adquisición de datos: Captura de señales de vibración en el dominio del tiempo

- Análisis FFT: Conversión al dominio de la frecuencia

- Cartografía espectral: Identificación de frecuencias características

- Fuente Atribución: Correspondencia de frecuencias con componentes específicos

Gamas de frecuencias características en sistemas neumáticos

| Gama de frecuencias | Fuentes típicas | Características acústicas |

|---|---|---|

| 10-50 Hz | Resonancia estructural, problemas de montaje | Estruendo de baja frecuencia, se siente más que se oye |

| 50-200 Hz | Impactos de pistón, accionamiento de válvulas | Golpeteo o golpeteo |

| 200-500 Hz | Fricción de la junta, resonancia interna | Zumbido o zumbido de frecuencia media |

| 500-2000 Hz | Turbulencias de flujo, pulsaciones de presión | Siseo con componentes tonales |

| 2-10 kHz | Fugas, flujo de alta velocidad | Silbido agudo, muy molesto para el oído humano. |

| >10 kHz | Microturbulencia, expansión del gas | Componentes ultrasónicos, indicador de pérdida de energía |

Vías de transmisión de las vibraciones

El ruido de las vibraciones mecánicas sigue múltiples caminos:

Transmisión estructural

Las vibraciones viajan a través de componentes sólidos:

- El componente vibra debido a fuerzas internas

- Transferencia de vibraciones a través de los puntos de montaje

- Las estructuras conectadas amplifican e irradian el sonido

- Las grandes superficies actúan como eficaces radiadores de sonido

Transmisión aérea

Radiación directa del sonido desde superficies vibrantes:

- La vibración de la superficie desplaza el aire

- El desplazamiento crea ondas de presión

- Las ondas se propagan por el aire

- El tamaño de la superficie radiante determina la eficiencia

Caso práctico: Análisis de vibraciones de cilindros sin vástago

Para un cilindro magnético sin vástago que presente un ruido excesivo:

| Frecuencia (Hz) | Amplitud (dB) | Identificación de fuentes | Estrategia de mitigación |

|---|---|---|---|

| 43 | 78 | Resonancia de montaje | Soporte de montaje reforzado |

| 86 | 65 | Armónico de resonancia de montaje | Dirigido con resonancia primaria |

| 237 | 91 | Resonancia de la banda de sellado | Material de amortiguación añadido al cuerpo del cilindro |

| 474 | 83 | Armónico de la banda de estanqueidad | Dirigido con resonancia primaria |

| 1250 | 72 | Turbulencia del flujo de aire | Diseño de puerto modificado |

| 3700 | 68 | Fugas en las tapas | Juntas sustituidas |

Las estrategias de mitigación combinadas redujeron el ruido global en 14 dBA, y la mejora más significativa se produjo al abordar la resonancia de 237 Hz.

Técnicas avanzadas de análisis de vibraciones

Además del análisis básico de la FFT, existen varias técnicas avanzadas que ofrecen información más detallada:

Análisis de pedidos

Especialmente útil para sistemas de velocidad variable:

- Frecuencias de pista que se escalan con la velocidad operativa

- Separa los componentes dependientes de la velocidad de los de frecuencia fija

- Identifica problemas relacionados con fases de movimiento específicas

Análisis de la forma de desviación operativa (ODS)

Mapea los patrones de vibración en todo el sistema:

- Múltiples puntos de medición crean un "mapa" de vibraciones

- Revela cómo se mueven las estructuras durante el funcionamiento

- Identifica las ubicaciones óptimas para los tratamientos de amortiguación

Análisis modal

Determina las frecuencias naturales y las formas modales:

- Identifica las frecuencias resonantes antes del funcionamiento

- Predicción de posibles frecuencias de problemas

- Orienta las modificaciones estructurales para evitar la resonancia

Pérdida por inserción del silenciador: ¿qué cálculos determinan un diseño eficaz del silenciador?

Silenciadores y silenciadores son fundamentales para reducir el ruido del sistema neumático, pero su diseño debe basarse en cálculos de ingeniería acústica para garantizar su eficacia sin comprometer el rendimiento del sistema.

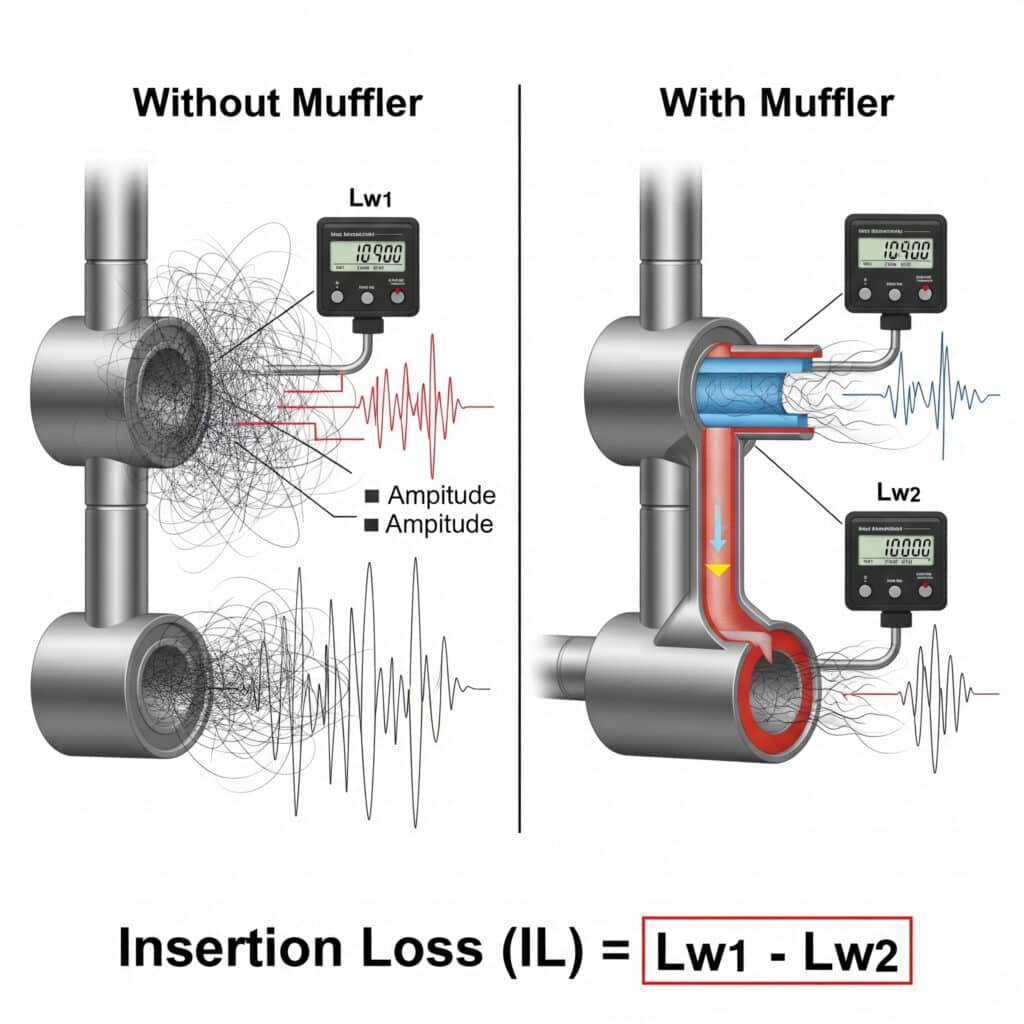

Silenciador pérdida por inserción3 (IL) cuantifica la eficacia de la reducción del ruido y puede calcularse como IL = Lw₁ - Lw₂, donde Lw₁ es el nivel de potencia acústica sin el silenciador y Lw₂ es el nivel con el silenciador instalado. Para los sistemas neumáticos, los silenciadores eficaces suelen alcanzar una pérdida de inserción de 15-30 dB en la gama de frecuencias crítica de 500 Hz a 4 kHz, manteniendo al mismo tiempo una contrapresión aceptable.

Hace poco ayudé a un fabricante de dispositivos médicos de Massachusetts a resolver un problema de ruido con su sistema de cilindros de precisión sin vástago. Su intento inicial de utilizar silenciadores comerciales reducía el ruido, pero creaba una contrapresión excesiva que afectaba a los tiempos de ciclo. Calculando la pérdida de inserción necesaria en bandas de frecuencia específicas y diseñando un silenciador multicámara a medida, conseguimos una reducción del ruido de 24 dB con un impacto mínimo en el rendimiento. El resultado fue un sistema que cumplía tanto sus requisitos de ruido como de precisión.

Fundamentos de la pérdida de inserción del silenciador

La ecuación central para la pérdida de inserción es:

IL = Lw₁ - Lw₂

Dónde:

- IL = Pérdida de inserción (dB)

- Lw₁ = Nivel de potencia acústica sin silenciador (dB)

- Lw₂ = Nivel de potencia acústica con silenciador (dB)

Para el análisis específico de frecuencias, esto se convierte en:

IL(f) = Lw₁(f) - Lw₂(f)

Donde f indica la banda de frecuencia específica que se está analizando.

Parámetros de diseño del silenciador y sus efectos

| Parámetro | Efecto sobre la pérdida de inserción | Efecto sobre la contrapresión | Alcance óptimo |

|---|---|---|---|

| Volumen de la cámara | Un mayor volumen aumenta la IL de baja frecuencia | Impacto mínimo si se diseña adecuadamente | 10-30× volumen del orificio de escape |

| Número de cámaras | Más cámaras aumentan la IL de frecuencia media | Aumenta con más cámaras | 2-4 cámaras para la mayoría de las aplicaciones |

| Ratio de expansión | Los ratios más altos mejoran la IL | Impacto mínimo si es gradual | Relación de área de 4:1 a 16:1 |

| Material acústico | Mejora la IL de alta frecuencia | Impacto mínimo con un diseño adecuado | 10-50 mm de grosor |

| Perforación del deflector | Afecta a la IL de frecuencia media | Impacto significativo | 30-50% área abierta |

| Longitud del caudal | Los trayectos más largos mejoran la IL de baja frecuencia | Aumenta con la longitud | 3-10× diámetro del puerto |

Modelos teóricos para la predicción de la pérdida de inserción

Varios modelos pueden predecir la pérdida de inserción para distintos tipos de silenciadores:

Modelo de cámara de expansión

Para cámaras de expansión simples:

IL = 10 log₁₀[1 + 0,25(m-1/m)² sin²(kL)].

Dónde:

- m = Relación de superficie (superficie de la cámara / superficie del tubo)

- k = Número de onda (2πf/c, donde f es la frecuencia y c es la velocidad del sonido)

- L = Longitud de la cámara

Modelo de silenciador disipador

Para silenciadores con materiales fonoabsorbentes:

IL = 8,68α(L/d)

Dónde:

- α = Coeficiente de absorción del material

- L = Longitud de la sección forrada

- d = Diámetro del paso de caudal

Modelo de silenciador reactivo (Resonador Helmholtz4)

Para silenciadores de tipo resonador:

IL = 10 log₁₀[1 + (ρc/2S)² × (V/L'c²) × ω²/((ω₀² - ω²)² + (Rω/ρc)²)].

Dónde:

- ρ = Densidad del aire

- c = Velocidad del sonido

- S = sección transversal del cuello

- V = Volumen de la cavidad

- L' = Longitud efectiva del cuello

- ω = Frecuencia angular

- ω₀ = Frecuencia de resonancia.

- R = Resistencia acústica

Proceso práctico de selección de silenciadores

Seleccionar o diseñar un silenciador adecuado:

- Medir el espectro de ruido: Determinar el contenido frecuencial del ruido

- Calcular el IL necesario: Determinar la reducción necesaria por frecuencia

- Evaluar las necesidades de caudal: Calcular la contrapresión máxima admisible

- Seleccione el tipo de silenciador:

- Reactivo (cámaras de expansión) para bajas frecuencias

- Disipativo (absorbente) para altas frecuencias

- Combinación para ruido de banda ancha - Verificar el rendimiento: Prueba de pérdida de inserción y contrapresión

Consideraciones sobre la contrapresión

Una contrapresión excesiva puede afectar significativamente al rendimiento del sistema:

Cálculo de la contrapresión

La contrapresión puede estimarse como:

ΔP = ρ(Q/Cd×A)²/2

Dónde:

- ΔP = Pérdida de carga (Pa)

- ρ = Densidad del aire (kg/m³)

- Q = Caudal (m³/s)

- Cd = Coeficiente de descarga

- A = Área efectiva de flujo (m²)

Evaluación del impacto sobre el rendimiento

Para un cilindro sin vástago con:

- Diámetro interior: 40 mm

- Carrera: 500 mm

- Duración del ciclo: 2 segundos

- Presión de funcionamiento: 6 bar

Cada 0,1 bar de contrapresión sería:

- Reducir la fuerza de salida en aproximadamente 1,7%

- Aumentar el tiempo de ciclo en aproximadamente 2,3%

- Aumentar el consumo de energía en aproximadamente 1,5%

Caso práctico: Diseño personalizado de silenciadores

Para una aplicación de cilindro sin vástago de precisión con requisitos de ruido estrictos:

| Parámetro | Condición inicial | Silenciador estándar | Diseño a medida |

|---|---|---|---|

| Nivel sonoro | 89 dBA | 76 dBA | 65 dBA |

| Contrapresión | 0,05 bar | 0,42 bar | 0,11 bar |

| Duración del ciclo | 1,8 segundos | 2,3 segundos | 1,9 segundos |

| Respuesta en frecuencia | Banda ancha | Pobre a 2-4 kHz | Optimizado en todo el espectro |

| Vida útil | N/A | 3 meses (obstrucción) | >12 meses |

| Coste de aplicación | N/A | $120 por punto | $280 por punto |

El diseño personalizado del silenciador proporcionó una reducción superior del ruido manteniendo un rendimiento aceptable del sistema, con un periodo de retorno de la inversión inferior a 6 meses si se tienen en cuenta las mejoras de productividad.

Conclusión

La comprensión de los mecanismos de generación de ruido acústico -niveles sonoros de expansión de gas, espectros de vibración mecánica y cálculos de pérdidas por inserción de silenciadores- sienta las bases para un control eficaz del ruido en los sistemas neumáticos. Aplicando estos principios, podrá crear sistemas neumáticos más silenciosos, eficientes y fiables, al tiempo que garantiza el cumplimiento de la normativa y mejora las condiciones en el lugar de trabajo.

Preguntas frecuentes sobre el ruido de los sistemas neumáticos

¿Cuáles son los límites OSHA para la exposición al ruido de los sistemas neumáticos?

La OSHA limita la exposición al ruido en el lugar de trabajo a 90 dBA para una media ponderada en el tiempo de 8 horas, con un tipo de cambio de 5 dBA. Sin embargo, el límite de exposición recomendado por NIOSH es más conservador, de 85 dBA. Los sistemas neumáticos superan con frecuencia estos límites, ya que los tubos de escape no silenciados generan a menudo entre 90 y 110 dBA a un metro de distancia, lo que requiere controles técnicos para su cumplimiento.

¿Cómo afecta la presión de funcionamiento al ruido del sistema neumático?

La presión de funcionamiento tiene un impacto significativo en la generación de ruido, ya que cada aumento de 1 bar en la presión suele añadir 3-4 dBA a los niveles de ruido de escape. Esta relación es logarítmica y no lineal, ya que la potencia acústica aumenta con el cuadrado de la relación de presión. Reducir la presión del sistema al mínimo necesario para el funcionamiento suele ser la estrategia de reducción del ruido más sencilla y rentable.

¿Cuál es la diferencia entre silenciadores reactivos y disipativos para sistemas neumáticos?

Los silenciadores reactivos utilizan cámaras y conductos para reflejar las ondas sonoras y crear interferencias destructivas, lo que los hace eficaces para el ruido de baja frecuencia (por debajo de 500 Hz) con una caída de presión mínima. Los silenciadores disipativos utilizan materiales que absorben el sonido para convertir la energía acústica en calor, lo que los hace más eficaces para el ruido de alta frecuencia (por encima de 500 Hz) pero más susceptibles a la contaminación. Muchos silenciadores neumáticos industriales combinan ambos principios para reducir el ruido de banda ancha.

¿Cómo puedo identificar la fuente de ruido dominante en mi sistema neumático?

Utilice un enfoque sistemático que comience con pruebas operativas: haga funcionar el sistema a diferentes presiones, velocidades y cargas mientras mide el ruido. A continuación, aísle los componentes haciendo funcionar cada uno de ellos por separado. Por último, realice un análisis de frecuencias utilizando un sonómetro con capacidad de banda de octava: las frecuencias bajas (50-250 Hz) suelen indicar problemas estructurales, las frecuencias medias (250-2000 Hz) sugieren ruido de funcionamiento y las frecuencias altas (2-10 kHz) apuntan a problemas de flujo o fugas.

¿Cuál es la relación entre el nivel de ruido y la distancia a un componente neumático?

El ruido de los componentes neumáticos sigue la ley del cuadrado inverso en condiciones de campo libre, disminuyendo aproximadamente 6 dB cada vez que se duplica la distancia. Sin embargo, en entornos industriales típicos con superficies reflectantes, la reducción real suele ser de sólo 3-4 dB por duplicación de la distancia debido a la reverberación. Esto significa que duplicar la distancia a una fuente de ruido de 90 dB puede reducir el nivel a 86-87 dB en lugar de los 84 dB teóricos.

-

Proporciona la normativa oficial de la Administración de Seguridad y Salud en el Trabajo (OSHA) y los límites de exposición permisibles (PEL) para el ruido en el lugar de trabajo, que es un factor clave para la mitigación acústica. ↩

-

Explica el algoritmo de la transformada rápida de Fourier (FFT), una herramienta matemática fundamental utilizada para convertir una señal en el dominio del tiempo (como una vibración o una onda sonora) en sus componentes de frecuencia constituyentes para su análisis. ↩

-

Describe el análisis modal, una técnica avanzada de ingeniería utilizada para determinar las propiedades dinámicas inherentes de un sistema, como sus frecuencias naturales y formas modales, para predecir y evitar la resonancia. ↩

-

Ofrece una explicación detallada de la pérdida de inserción (IL), la principal métrica utilizada para cuantificar el rendimiento de un silenciador o amortiguador midiendo la reducción del nivel sonoro que proporciona. ↩