Muchos gestores de instalaciones luchan contra los costes energéticos excesivos, las averías frecuentes de los compresores y la presión de aire inadecuada de sus sistemas neumáticos, sin darse cuenta de que los cálculos incorrectos de la relación de compresión están provocando un funcionamiento ineficaz que puede aumentar los costes energéticos en 30-50% y reducir drásticamente la vida útil de los equipos.

La relación de compresión del compresor se calcula dividiendo presión absoluta de descarga1 por la presión absoluta de entrada (CR = P_descarga/P_entrada), que suele oscilar entre 3:1 y 12:1 para aplicaciones industriales, con relaciones óptimas de 7:1 a 9:1 que proporcionan el mejor equilibrio de eficiencia, fiabilidad y rendimiento para cilindros sin vástago y sistemas neumáticos.

Hace dos semanas, recibí una llamada urgente de Thomas, jefe de mantenimiento de una planta de fabricación de Ohio, cuyo nuevo compresor consumía 40% más energía de lo esperado y no mantenía la presión adecuada para sus sistemas de cilindros sin vástago, hasta que descubrimos que su relación de compresión se había calculado incorrectamente en 15:1 en lugar de la óptima de 8:1, lo que costaba a sus instalaciones $3.200 mensuales en costes energéticos excesivos.

Índice

- ¿Qué es la relación de compresión del compresor y por qué es importante para el rendimiento del sistema?

- ¿Cómo se calcula la relación de compresión utilizando presiones absolutas?

- ¿Cuáles son las relaciones de compresión óptimas para los distintos tipos de compresores y aplicaciones?

- ¿Cómo influye la relación de compresión en la eficiencia energética y la vida útil de los equipos?

¿Qué es la relación de compresión del compresor y por qué es importante para el rendimiento del sistema?

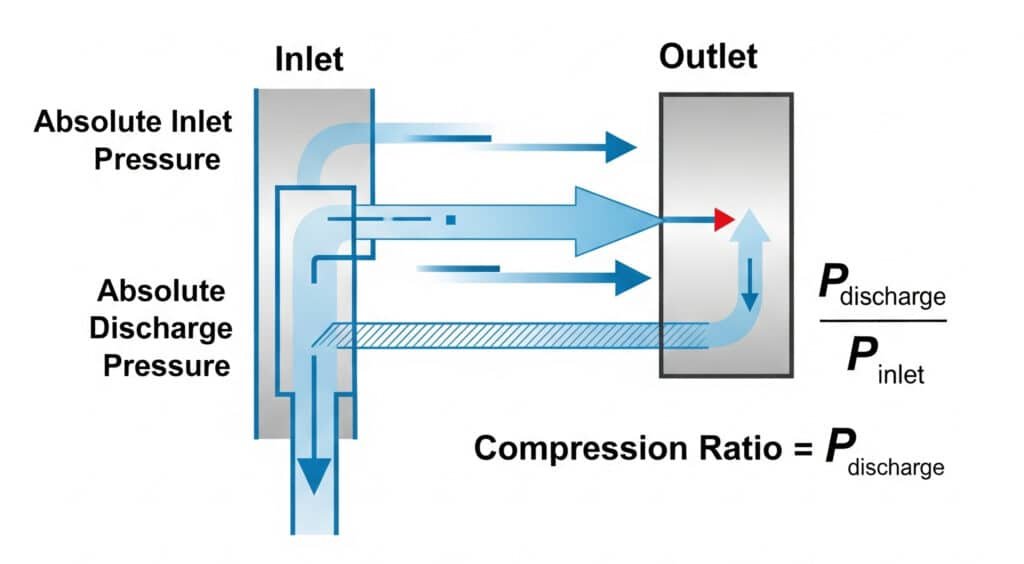

La relación de compresión del compresor representa la relación entre las presiones de entrada y descarga, y es un parámetro crítico que determina la eficiencia del compresor, el consumo de energía y la fiabilidad de los sistemas neumáticos.

La relación de compresión es la relación entre la presión absoluta de descarga y la presión absoluta de entrada, normalmente expresada como X:1 (por ejemplo, 8:1); las relaciones más altas requieren más energía por unidad de aire comprimido, mientras que las relaciones más bajas pueden no proporcionar la presión adecuada para aplicaciones neumáticas como los cilindros sin vástago que requieren una presión de funcionamiento de 80-150 PSI.

Definición fundamental y física

La relación de compresión cuantifica cuánto se comprime el aire durante el proceso de compresión, lo que afecta directamente al trabajo necesario y al calor generado.

Definición matemática: CR = P_absoluto_descarga / P_absoluto_entrada

Donde las presiones deben expresarse en términos absolutos (PSIA) en lugar de presión manométrica (PSIG). Esta distinción es fundamental porque las lecturas de presión manométrica no tienen en cuenta la presión atmosférica.

Significado físico: Una mayor relación de compresión significa que las moléculas de aire se comprimen en un volumen menor, lo que requiere más trabajo y genera más calor. Esta relación sigue la ley de los gases ideales y los principios termodinámicos que rigen los procesos de compresión.

Impacto en el rendimiento del sistema

La relación de compresión afecta directamente a múltiples aspectos del rendimiento del sistema neumático:

Consumo de energía: Los requisitos de potencia aumentan exponencialmente con la relación de compresión. Un compresor que funciona con una relación de 12:1 consume aproximadamente 50% más de energía que uno que funciona con una relación de 8:1 para el mismo caudal de aire.

Calidad del aire: Las relaciones de compresión más altas generan más calor y humedad, lo que requiere sistemas de refrigeración y tratamiento del aire mejorados para mantener los estándares de calidad del aire en aplicaciones neumáticas sensibles.

Fiabilidad de los equipos: Las relaciones de compresión excesivas aumentan la tensión de los componentes, reducen la vida útil y aumentan los requisitos de mantenimiento en todo el sistema neumático.

| Relación de compresión | Impacto energético | Generación de calor | Aplicaciones típicas |

|---|---|---|---|

| 3:1 – 5:1 | Bajo consumo energético | Calor mínimo | Aplicaciones de baja presión |

| 6:1 – 8:1 | Eficacia óptima | Calor moderado | Uso industrial general |

| 9:1 – 12:1 | Gran consumo de energía | Calor significativo | Aplicaciones de alta presión |

| 13:1+ | Muy alta energía | Calor excesivo | Sólo aplicaciones especializadas |

Relación con el rendimiento de los componentes neumáticos

La relación de compresión influye en el rendimiento de los componentes neumáticos del sistema, incluidos los cilindros sin vástago:

Estabilidad de la presión de funcionamiento: Las relaciones de compresión adecuadas garantizan un suministro de presión constante, fundamental para el posicionamiento exacto y el buen funcionamiento de los cilindros sin vástago y otros componentes neumáticos de precisión.

Características del caudal de aire: La relación de compresión afecta a la capacidad del compresor para suministrar caudales adecuados durante los periodos de máxima demanda, evitando caídas de presión que pueden causar un funcionamiento errático de los cilindros.

Tiempo de respuesta del sistema: Las relaciones de compresión óptimas permiten una recuperación más rápida de la presión después de eventos de alta demanda, manteniendo la capacidad de respuesta del sistema para aplicaciones automatizadas.

Errores comunes

Varios conceptos erróneos sobre la relación de compresión pueden conducir a un mal diseño del sistema:

Manómetro vs. Presión absoluta: El uso de la presión manométrica en lugar de la presión absoluta en los cálculos da lugar a relaciones de compresión incorrectas y a un rendimiento deficiente del sistema.

Más alto siempre es mejor: Muchos asumen que las relaciones de compresión más altas proporcionan un mejor rendimiento, pero las relaciones excesivas derrochan energía y reducen la fiabilidad.

Limitaciones de una etapa: Intentar alcanzar altas relaciones de compresión con compresores de una etapa conduce a la ineficacia y al fallo prematuro.

En Bepto, ayudamos a los clientes a optimizar sus sistemas de aire comprimido para nuestras aplicaciones de cilindros sin vástago, garantizando que las relaciones de compresión se calculen correctamente y se adapten a los requisitos del sistema para obtener la máxima eficiencia y fiabilidad.

¿Cómo se calcula la relación de compresión utilizando presiones absolutas?

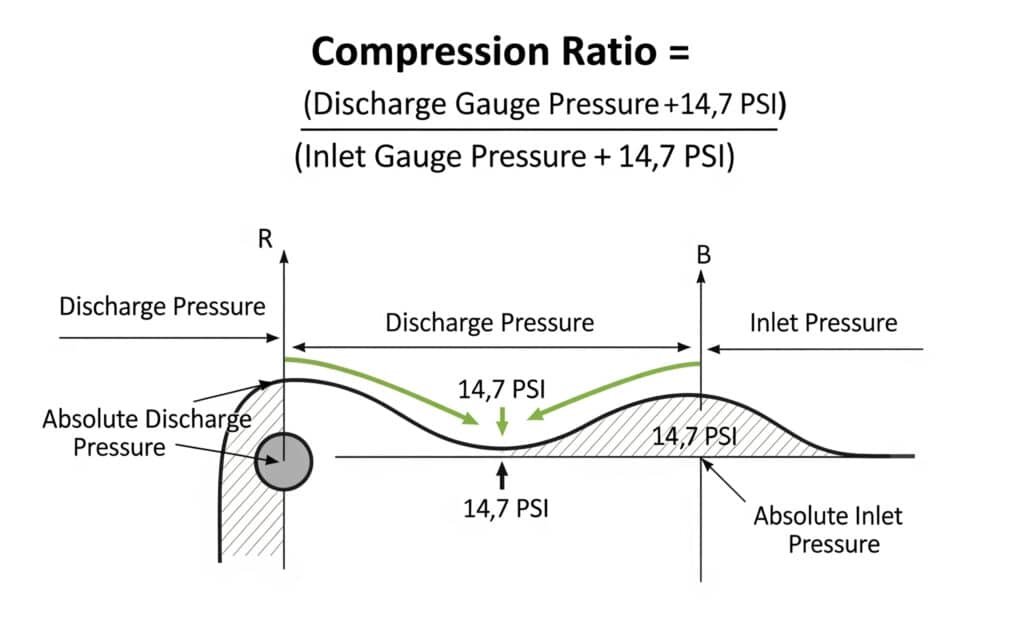

El cálculo preciso de la relación de compresión requiere convertir las presiones manométricas en presiones absolutas y aplicar la fórmula matemática correcta para garantizar la selección y el funcionamiento óptimos del compresor.

Calcule la relación de compresión sumando la presión atmosférica (14,7 PSI a nivel del mar) a las presiones manométricas de entrada y descarga para obtener las presiones absolutas y, a continuación, divida la presión absoluta de descarga por la presión absoluta de entrada: CR = (P_manómetro_descarga + 14,7) / (P_manómetro_entrada + 14,7), con correcciones por altitud y condiciones atmosféricas.

Proceso de cálculo paso a paso

El cálculo correcto de la relación de compresión sigue un proceso sistemático para garantizar la precisión:

Paso 1: Determinar las condiciones de entrada

- Medir o estimar la presión manométrica de entrada (normalmente 0 PSIG para entrada atmosférica).

- Tenga en cuenta las restricciones de entrada, los filtros o los efectos de elevación

- Tenga en cuenta la temperatura ambiente y las condiciones de humedad

Paso 2: Determinar la presión de descarga

- Identificar la presión requerida del sistema (normalmente 80-150 PSIG para sistemas neumáticos).

- Añadir caídas de presión a través de refrigeradores posteriores, secadores y sistema de distribución

- Incluir un margen de seguridad para las variaciones de presión

Paso 3: Convertir a presiones absolutas

- Añada la presión atmosférica a las presiones manométricas de entrada y descarga.

- Utilice la presión atmosférica local (varía con la altitud)

- Presión atmosférica estándar = 14,7 PSIA a nivel del mar

Paso 4: Calcular la relación de compresión

CR = P_absoluto_descarga / P_absoluto_entrada

Ejemplos prácticos de cálculo

Ejemplo 1: Aplicación industrial estándar

- Requisito del sistema: 100 PSIG

- Condiciones de entrada: Atmosférica (0 PSIG)

- Presión atmosférica: 14,7 PSIA (nivel del mar)

Cálculo:

- P_descarga_absoluta = 100 + 14,7 = 114,7 PSIA

- P_absoluto_entrada = 0 + 14,7 = 14,7 PSIA

- CR = 114,7 / 14,7 = 7,8:1

Ejemplo 2: Instalación a gran altitud

- Requisito del sistema: 125 PSIG

- Condiciones de entrada: Atmosférica (0 PSIG)

- Altitud: 5.000 pies (presión atmosférica = 12,2 PSIA)

Cálculo:

- P_descarga_absoluta = 125 + 12,2 = 137,2 PSIA

- P_absoluto_entrada = 0 + 12,2 = 12,2 PSIA

- CR = 137,2 / 12,2 = 11,2:1

Factores de corrección de altitud

La presión atmosférica varía significativamente con la altitud, lo que afecta a los cálculos de la relación de compresión:

| Altitud (pies) | Presión atmosférica (PSIA) | Factor de corrección |

|---|---|---|

| Nivel del mar | 14.7 | 1.00 |

| 1,000 | 14.2 | 0.97 |

| 2,500 | 13.4 | 0.91 |

| 5,000 | 12.2 | 0.83 |

| 7,500 | 11.1 | 0.76 |

| 10,000 | 10.1 | 0.69 |

Efectos de la temperatura y la humedad

Las condiciones ambientales afectan a los cálculos de la relación de compresión y al rendimiento del compresor:

Impacto de la temperatura: Las temperaturas de entrada más altas reducen la densidad del aire, lo que afecta a la eficiencia volumétrica y requiere correcciones para realizar cálculos precisos.

Efectos de la humedad: El contenido de vapor de agua afecta a las propiedades efectivas del gas durante la compresión, lo que es especialmente importante en entornos de alta humedad.

Variaciones estacionales: Los cambios de presión atmosférica y temperatura a lo largo del año pueden afectar a las relaciones de compresión en ±5-10%.

Cálculos de compresión multietapa

Los compresores multietapa dividen la relación de compresión total entre varias etapas:

Ejemplo de dos etapas:

- Relación de compresión total: 9:1

- Relación óptima entre etapas: √9 = 3:1 por etapa

- Primera etapa: 14,7 a 44,1 PSIA (relación 3:1)

- Segunda etapa: 44,1 a 132,3 PSIA (relación 3:1)

- Total: 132,3 / 14,7 = 9:1

Ventajas del diseño multietapa:

- Mayor eficiencia gracias al intercooler

- Temperaturas de descarga reducidas

- Mejor eliminación de la humedad entre etapas

- Mayor vida útil de los equipos

Errores comunes de cálculo

Evite estos errores frecuentes en los cálculos de la relación de compresión:

| Tipo de error | Método incorrecto | Método correcto | Impacto |

|---|---|---|---|

| Uso de la presión manométrica | CR = 100/0 = ∞ | CR = 114,7/14,7 = 7,8:1 | Proporción completamente errónea |

| Ignorar la altitud | Usando 14,7 PSIA a 5.000 pies | Usando 12,2 PSIA a 5.000 pies | 35% error de relación |

| Descuidar las pérdidas del sistema | Utilización de la presión necesaria | Añadir las pérdidas de distribución | Compresor subdimensionado |

| Presión de entrada incorrecta | Suponiendo un vacío perfecto | Utilizando las condiciones reales de entrada | Coeficiente sobrestimado |

Métodos de verificación

Verificar los cálculos de la relación de compresión mediante múltiples enfoques:

Datos del fabricante: Compare las relaciones calculadas con las especificaciones del fabricante del compresor y las curvas de rendimiento.

Mediciones sobre el terreno: Utilice manómetros calibrados para medir las presiones reales de entrada y descarga durante el funcionamiento.

Pruebas de rendimiento: Supervise la eficiencia del compresor y el consumo de energía para validar los ratios calculados.

Análisis del sistema: Evaluar el rendimiento global del sistema para garantizar que los ratios de compresión cumplen los requisitos de la aplicación.

Susan, ingeniera de instalaciones de una planta de automoción de Michigan, se puso en contacto con nosotros por problemas de eficiencia de su sistema de aire comprimido. "Calculaba la relación de compresión utilizando presiones manométricas y obtenía resultados imposibles", explicó. "Una vez corregimos el cálculo para utilizar presiones absolutas, descubrimos que nuestra relación real era de 11,2:1 en lugar de la de 8:1 que creíamos tener. Al ajustar los requisitos de presión de nuestro sistema y añadir una segunda etapa, redujimos nuestro consumo de energía en 28% a la vez que mejoramos la calidad del aire para nuestras aplicaciones de cilindros sin vástago."

¿Cuáles son las relaciones de compresión óptimas para los distintos tipos de compresores y aplicaciones?

Las diferentes tecnologías de compresores y aplicaciones neumáticas requieren relaciones de compresión específicas para lograr una eficiencia, fiabilidad y rendimiento óptimos en los sistemas industriales.

Las relaciones de compresión óptimas varían según el tipo de compresor: los compresores alternativos rinden mejor a 6:1-8:1 por etapa, los compresores de tornillo rotativo a 8:1-12:1, los compresores centrífugos a 3:1-4:1 por etapa, y las aplicaciones neumáticas como los cilindros sin vástago suelen requerir relaciones de sistema de 7:1-9:1 para un equilibrio óptimo de eficiencia y rendimiento.

Optimización de compresores alternativos

Los compresores alternativos tienen límites específicos de relación de compresión basados en su diseño mecánico y sus características termodinámicas.

Límites de una etapa: Los compresores alternativos de una etapa no deben superar una relación de compresión de 8:1 debido a las temperaturas de descarga excesivas y a la reducción de la potencia. eficiencia volumétrica2. El rendimiento óptimo se produce en proporciones de 6:1-7:1.

Consideraciones sobre la temperatura de descarga: Las relaciones de compresión más altas generan un calor excesivo, con temperaturas de descarga que siguen la relación: T_descarga = T_entrada × (CR)^0,283 para la compresión adiabática.

Impacto de la eficiencia volumétrica: La relación de compresión afecta directamente a la eficiencia volumétrica según: ηv = 1 - C × [(CR)^(1/n) - 1]donde C es el porcentaje de volumen de liquidación y n es el exponente politrópico3.

| Relación de compresión | Temperatura de descarga (°F) | Eficiencia volumétrica | Calificación del rendimiento |

|---|---|---|---|

| 4:1 | 250°F | 85% | Bien |

| 6:1 | 320°F | 78% | Óptimo |

| 8:1 | 380°F | 70% | Máximo recomendado |

| 10:1 | 430°F | 60% | Poca eficacia |

| 12:1 | 480°F | 50% | Inaceptable |

Características del compresor de tornillo rotativo

Los compresores de tornillo rotativo pueden manejar relaciones de compresión más elevadas gracias a su proceso de compresión continua y a la refrigeración incorporada.

Alcance óptimo: La mayoría de los compresores de tornillo rotativo funcionan eficientemente a relaciones de compresión de 8:1 a 12:1, con una eficiencia máxima que suele producirse en torno a 9:1-10:1.

Inyección de aceite vs. Sin aceite: Las unidades con inyección de aceite pueden manejar relaciones más altas (hasta 15:1) gracias a la refrigeración interna, mientras que las unidades sin aceite están limitadas a relaciones de 8:1-10:1.

Ventajas del variador de velocidad: Controlado por VSD4 Los compresores de tornillo pueden optimizar automáticamente las relaciones de compresión en función de la demanda, mejorando la eficiencia global del sistema en 15-30%.

Aplicaciones de los compresores centrífugos

Los compresores centrífugos utilizan principios de compresión dinámica, lo que requiere distintos enfoques de optimización.

Limitaciones del escenario: Las etapas individuales están limitadas a relaciones de compresión de 3:1-4:1 debido a restricciones aerodinámicas y limitaciones de sobrealimentación.

Diseño multietapa: Las aplicaciones de alta presión requieren varias etapas con intercooler, normalmente de 2 a 4 etapas para los sistemas neumáticos industriales.

Dependencias del caudal: Los compresores centrífugos son más eficientes con caudales elevados (>1000 CFM), lo que los hace adecuados para grandes sistemas neumáticos con múltiples cilindros sin vástago y otros componentes.

Requisitos específicos de la aplicación

Las diferentes aplicaciones neumáticas tienen requisitos específicos de relación de compresión para un rendimiento óptimo:

Herramientas neumáticas estándar: Requieren 90-100 PSIG (relación de compresión 7:1-8:1) para una potencia y eficiencia adecuadas.

Aplicaciones de cilindros sin vástago: Rendimiento óptimo a 100-125 PSIG (relación de compresión 8:1-9:1) para un funcionamiento suave y un posicionamiento preciso.

Aplicaciones de alta precisión: Pueden requerir 150+ PSIG (relación de compresión 11:1+) para una fuerza y rigidez adecuadas, pero requieren un diseño cuidadoso del sistema.

Procesar solicitudes: Las aplicaciones de procesamiento de alimentos, farmacéuticas y otras aplicaciones sensibles pueden requerir rangos de presión específicos, independientemente de consideraciones de eficiencia.

Diseño de sistemas multietapa

La compresión multietapa optimiza la eficiencia en aplicaciones de alta relación de compresión:

Relaciones óptimas entre etapas: Para obtener la máxima eficacia, las relaciones de las etapas deben ser aproximadamente iguales: Relación de etapas = (CR total)^(1/n) donde n es el número de etapas.

Ventajas del intercooler: La refrigeración entre etapas reduce el consumo de energía en 15-25% y mejora la calidad del aire eliminando la humedad.

Distribución de la relación de presión: Se pueden utilizar relaciones de etapas desiguales para optimizar características de rendimiento específicas o adaptarse a las limitaciones del equipo.

| Ratio total | Etapa única | Dos fases | Tres fases | Aumento de la eficiencia |

|---|---|---|---|---|

| 6:1 | 6:1 | 2,45:1 cada uno | 1,82:1 cada uno | 5-10% |

| 9:1 | 9:1 | 3:1 cada uno | 2,08:1 cada uno | 15-20% |

| 12:1 | No recomendado | 3,46:1 cada uno | 2,29:1 cada uno | 25-30% |

| 16:1 | No recomendado | 4:1 cada uno | 2,52:1 cada uno | 30-35% |

Optimización de la eficiencia energética

La selección de la relación de compresión influye significativamente en el consumo de energía y los costes de funcionamiento:

Consumo específico: Los requisitos de potencia aumentan exponencialmente con la relación de compresión, siguiendo aproximadamente: Potencia ∝ (CR)^0,283 para compresión adiabática5.

Optimización de la presión del sistema: El funcionamiento a la menor presión práctica del sistema reduce la relación de compresión y el consumo de energía, al tiempo que mantiene un rendimiento adecuado para los componentes neumáticos.

Gestión de la carga: Las relaciones de compresión variables mediante sistemas de control pueden optimizar el consumo de energía en función de los patrones de demanda reales.

Consideraciones sobre fiabilidad

La relación de compresión afecta a la fiabilidad del equipo y a los requisitos de mantenimiento:

Tensión de los componentes: Las relaciones más altas aumentan la tensión mecánica en válvulas, pistones y otros componentes, reduciendo la vida útil.

Intervalos de mantenimiento: Los compresores que funcionan a relaciones óptimas suelen requerir 30-50% menos mantenimiento que los que funcionan a relaciones excesivas.

Modos de fallo: Los fallos más comunes asociados a relaciones de compresión excesivas incluyen fallos de válvulas, problemas de cojinetes y problemas del sistema de refrigeración.

Directrices de selección

Utilice estas directrices para seleccionar la relación de compresión óptima:

Primer paso: Determinar la presión mínima requerida del sistema para los componentes neumáticos

Paso 2: Añadir caídas de presión para márgenes de distribución, tratamiento y seguridad

Paso 3: Calcular la relación de compresión utilizando presiones absolutas

Paso 4: Comparar con las limitaciones del tipo de compresor y las curvas de eficiencia

Paso 5: Considerar el diseño multietapa si se superan los límites de una sola etapa.

Paso 6: Validar la selección mediante análisis energéticos y de fiabilidad

En Bepto, trabajamos con los clientes para optimizar sus sistemas de aire comprimido para nuestras aplicaciones de cilindros sin vástago, garantizando que las relaciones de compresión se adapten adecuadamente tanto a las capacidades del compresor como a los requisitos de los componentes neumáticos para obtener la máxima eficiencia y fiabilidad.

¿Cómo influye la relación de compresión en la eficiencia energética y la vida útil de los equipos?

La relación de compresión tiene un profundo impacto tanto en el consumo de energía como en la fiabilidad de los equipos, con relaciones óptimas que proporcionan un importante ahorro de costes y una mayor vida útil en comparación con los sistemas mal diseñados.

La relación de compresión afecta a la eficiencia energética de forma exponencial, con un aumento del consumo de energía de aproximadamente 7-10% por cada aumento de 1:1 en la relación por encima de los niveles óptimos, mientras que las relaciones excesivas (>12:1 de una sola etapa) pueden reducir la vida útil del equipo en 50-70% debido al aumento de la tensión de los componentes, las mayores temperaturas de funcionamiento y la aceleración de los patrones de desgaste.

Relaciones de consumo energético

La relación entre la relación de compresión y el consumo de energía sigue principios termodinámicos bien establecidos que pueden cuantificarse y optimizarse.

Requisitos teóricos de potencia: Para la compresión adiabática, la potencia teórica es la siguiente: P = (n/(n-1)) × P₁ × V₁ × [(P₂/P₁)^((n-1)/n) - 1].

Dónde:

- P = Potencia necesaria

- n = Exponente politrópico (típicamente 1,3-1,4 para el aire)

- P₁, P₂ = Presiones de entrada y de salida.

- V₁ = Caudal volumétrico de entrada.

Impacto energético práctico: El consumo de energía en el mundo real aumenta más rápidamente que los cálculos teóricos debido a las pérdidas de eficiencia, la generación de calor y la fricción mecánica.

| Relación de compresión | Consumo relativo | Impacto en el coste de la energía | Eficiencia |

|---|---|---|---|

| 6:1 | 100% (línea de base) | $1.000/mes | Óptimo |

| 8:1 | 118% | $1.180/mes | Bien |

| 10:1 | 140% | $1.400/mes | Aceptable |

| 12:1 | 165% | $1.650/mes | Pobre |

| 15:1 | 200% | $2.000/mes | Inaceptable |

Requisitos de generación de calor y refrigeración

Las relaciones de compresión más altas generan mucho más calor, lo que requiere una capacidad de refrigeración y un consumo de energía adicionales.

Cálculo del aumento de temperatura: La temperatura de descarga aumenta según: T₂ = T₁ × (CR)^((γ-1)/γ) donde γ es el coeficiente de calor específico (1,4 para el aire).

Impacto del sistema de refrigeración: Las relaciones de compresión más altas requieren:

- Intercoolers y aftercoolers más grandes

- Mayores caudales de agua de refrigeración

- Ventiladores de refrigeración más potentes

- Intercambiadores de calor adicionales

Costes energéticos secundarios: Los sistemas de refrigeración pueden consumir 15-25% de energía adicional por cada aumento de 2:1 en la relación de compresión por encima de los niveles óptimos.

Impacto en la vida útil y la fiabilidad de los equipos

La relación de compresión afecta directamente a los niveles de tensión de los componentes y a la vida útil de todo el sistema de aire comprimido.

Factores de tensión mecánica: Los ratios más altos aumentan:

- Presiones y fuerzas del cilindro

- Cargas y desgaste de los rodamientos

- Esfuerzos y ciclos de fatiga de las válvulas

- Diferenciales de presión de sellado

Componente Relaciones vitales: La vida útil suele disminuir exponencialmente con la relación de compresión:

| Componente | Vida en proporción 7:1 | Vida útil en proporción 10:1 | Vida a una proporción de 13:1 | Modo de fallo |

|---|---|---|---|---|

| Válvulas de admisión | 8.000 horas | 5.500 horas | 3.200 horas | Fisuración por fatiga |

| Válvulas de descarga | 6.000 horas | 3.800 horas | 2.100 horas | Estrés térmico |

| Anillos de pistón | 12.000 horas | 8.500 horas | 4.800 horas | Desgaste y soplado |

| Rodamientos | 15.000 horas | 11.000 horas | 6.500 horas | Carga y calor |

| Sellos | 10.000 horas | 6.800 horas | 3.500 horas | Presión diferencial |

Análisis de costes de mantenimiento

El funcionamiento con relaciones de compresión excesivas aumenta drásticamente las necesidades y los costes de mantenimiento.

Mayor frecuencia de mantenimiento: Los ratios más altos requieren:

- Cambios de aceite más frecuentes debido a la rotura térmica

- Sustitución anticipada de válvulas por estrés

- Mayor mantenimiento de los rodamientos por cargas más elevadas

- Mantenimiento más frecuente del sistema de refrigeración

Comparación de costes de mantenimiento:

- Proporción óptima (7:1): $0,02 por hora de funcionamiento

- Proporción alta (10:1): $0,035 por hora de funcionamiento (aumento de 75%)

- Proporción excesiva (13:1): $0,055 por hora de funcionamiento (aumento de 175%)

Impacto en la calidad del aire

La relación de compresión afecta a la calidad del aire comprimido suministrado a los componentes neumáticos, como los cilindros sin vástago.

Contenido de humedad: Las relaciones de compresión más altas generan más condensado, lo que requiere sistemas mejorados de tratamiento del aire y aumenta el riesgo de problemas relacionados con la humedad en los componentes neumáticos.

Niveles de contaminación: El calor excesivo de las relaciones de compresión elevadas puede provocar arrastre de aceite y contaminación, lo que resulta especialmente problemático en aplicaciones neumáticas de precisión.

Efectos de la temperatura: El aire comprimido caliente de la compresión de alta relación puede provocar dilatación térmica en los cilindros neumáticos, lo que afecta a la precisión de posicionamiento y al rendimiento de la junta.

Estrategias de optimización del sistema

Aplique estas estrategias para optimizar la relación de compresión y obtener la máxima eficacia y fiabilidad:

Optimización de la presión: Operar a la menor presión práctica del sistema que cumpla los requisitos de la aplicación. Reducir la presión del sistema de 125 PSIG a 100 PSIG puede mejorar la eficiencia en 12-15%.

Aplicación en varias fases: Utilice la compresión multietapa en aplicaciones de alta presión para mantener relaciones de etapa óptimas y mejorar la eficiencia global.

Control de velocidad variable: Implementar variadores de velocidad para optimizar las relaciones de compresión en función de la demanda real, reduciendo el consumo de energía durante los periodos de baja demanda.

Reducción de fugas del sistema: Minimice las fugas del sistema para reducir la carga del compresor y permitir el funcionamiento a relaciones de compresión más bajas.

Métodos de análisis económico

Cuantificar el impacto económico de la optimización de la relación de compresión:

Cálculo del coste de la energía: Coste energético anual = Potencia (kW) × Horas de funcionamiento × Tarifa eléctrica ($/kWh)

Análisis del coste del ciclo de vida: Incluye el coste inicial del equipo, los costes energéticos, los costes de mantenimiento y los costes de sustitución a lo largo del ciclo de vida del equipo.

Periodo de amortización: Calcular el plazo de amortización de los proyectos de optimización de la relación de compresión: Amortización = Inversión inicial / Ahorro anual

Retorno de la inversión: ROI = (Ahorro anual - Coste anual) / Inversión inicial × 100%

Ejemplos de casos prácticos

Optimización de plantas de fabricación: Un fabricante de piezas de automóviles de Texas redujo su relación de compresión de 11:1 a 8:1 mediante la implementación de la compresión en dos etapas, lo que dio como resultado:

- 22% de reducción del consumo de energía

- $18.000 de ahorro energético anual

- 60% reducción de los costes de mantenimiento

- Calidad del aire mejorada para aplicaciones neumáticas de precisión

Planta de procesamiento de alimentos: Un procesador de alimentos de California optimizó la presión y la relación de compresión de su sistema, logrando:

- 15% reducción de energía

- Vida útil del compresor ampliada de 8 a 12 años

- Mejora de la calidad del producto gracias a una mejor calidad del aire

- $25.000 de ahorro de costes anuales

Sistemas de vigilancia y control

Implantar sistemas de supervisión para mantener ratios de compresión óptimos:

Control en tiempo real: Realice un seguimiento de las presiones de entrada y descarga, las temperaturas y el consumo de energía para identificar oportunidades de optimización.

Control automatizado: Utilizar sistemas de control para ajustar automáticamente las relaciones de compresión en función de los patrones de demanda y los algoritmos de optimización de la eficiencia.

Tendencias de rendimiento: Analizar los datos de rendimiento a largo plazo para identificar las tendencias de degradación y optimizar los programas de mantenimiento.

Michael, que gestiona las instalaciones de una planta de envasado de Pensilvania, compartió su experiencia de optimización de la relación de compresión: "Utilizábamos nuestros compresores con una relación de 13:1 y experimentábamos constantes problemas de mantenimiento con nuestros sistemas neumáticos, incluidos frecuentes fallos en las juntas de nuestros cilindros sin vástago. Después de trabajar con Bepto para optimizar nuestra relación de compresión a 8:1 mediante el rediseño del sistema, redujimos nuestros costes energéticos en $32.000 anuales y alargamos la vida útil de nuestros equipos en una media de 40%. La mejora de la calidad del aire también eliminó los problemas de posicionamiento que teníamos con nuestras aplicaciones neumáticas de precisión."

Conclusión

El cálculo y la optimización adecuados de la relación de compresión son esenciales para un funcionamiento eficiente del sistema neumático, con relaciones óptimas de 7:1-9:1 que proporcionan el mejor equilibrio entre eficiencia energética, fiabilidad del equipo y rendimiento para cilindros sin vástago y otros componentes neumáticos.

Preguntas frecuentes sobre la relación de compresión del compresor

P: ¿Cuál es la diferencia entre utilizar la presión manométrica y la presión absoluta en los cálculos de la relación de compresión?

La presión absoluta incluye la presión atmosférica (14,7 PSI a nivel del mar), mientras que la presión manométrica no; el uso de la presión manométrica da relaciones incorrectas; por ejemplo, la presión del sistema de 100 PSIG da una relación de 7,8:1 utilizando la presión absoluta (114,7/14,7) frente a una relación infinita imposible utilizando la presión manométrica (100/0).

P: ¿Qué ocurre si la relación de compresión de mi compresor es demasiado alta?

Las relaciones de compresión excesivas (>12:1 en una sola etapa) provocan una reducción de 50-70% en la vida útil del equipo, un mayor consumo de energía de 30-50%, una generación excesiva de calor (temperaturas de descarga >450°F) y una mala calidad del aire que puede dañar los componentes neumáticos, como los cilindros sin vástago, por la humedad y la contaminación.

P: ¿Cómo puedo determinar la relación de compresión óptima para mi sistema neumático?

Calcule la presión necesaria del sistema, incluidas las pérdidas de distribución, conviértala a presiones absolutas, divídala por la presión absoluta de entrada y compárela con los límites del tipo de compresor: alternativo (6:1-8:1), tornillo rotativo (8:1-12:1), asegurándose de que la relación proporciona la presión adecuada para sus aplicaciones neumáticas al tiempo que mantiene la eficiencia.

P: ¿Puedo utilizar la compresión multietapa para lograr mayores ratios de compresión de forma eficaz?

Sí, la compresión multietapa con intercooler permite un funcionamiento eficiente a alta presión al dividir la compresión total entre etapas (normalmente 3:1-4:1 por etapa), reduciendo el consumo de energía en 15-30% y mejorando la vida útil del equipo en comparación con la compresión de alta relación en una sola etapa.

P: ¿Cómo afecta la altitud a los cálculos de la relación de compresión del compresor?

Una mayor altitud reduce la presión atmosférica (12,2 PSIA a 5.000 pies frente a 14,7 PSIA a nivel del mar), lo que aumenta las relaciones de compresión para las mismas presiones manométricas: un sistema de 100 PSIG tiene una relación de 7,8:1 a nivel del mar, pero de 11,2:1 a 5.000 pies, lo que requiere compresores más grandes o diseños multietapa.

-

[Conozca la diferencia crítica entre las mediciones de presión absoluta y manométrica en los sistemas industriales]. ↩

-

[Comprender los principios termodinámicos que rigen la eficiencia de la compresión del aire]. ↩

-

[Descubra cómo afecta el diseño del compresor al rendimiento del suministro de aire]. ↩

-

[Explora la física de las necesidades de calefacción y refrigeración por compresión]. ↩

-

[Descubra cómo los modernos sistemas de control optimizan el consumo energético de los compresores]. ↩