¿Está viendo cómo suben sus facturas de energía mientras sus sistemas neumáticos rinden por debajo de lo esperado? No es el único. En mis más de 15 años trabajando con neumática industrial, he visto a empresas malgastar miles de dólares en sistemas ineficaces. A menudo, el problema se reduce a un malentendido fundamental de los cálculos de potencia neumática.

El cálculo de la potencia neumática es el proceso sistemático de determinar el consumo de energía, la generación de fuerza y la eficiencia en sistemas accionados por aire. Un modelado adecuado incluye la potencia de entrada (energía del compresor), las pérdidas de transmisión y la potencia de salida (trabajo real realizado), lo que permite a los ingenieros identificar ineficiencias y optimizar el rendimiento del sistema.

El año pasado visité una fábrica de Pensilvania en la que se producían frecuentes averías en los sistemas de cilindros sin vástago. Su equipo de mantenimiento estaba desconcertado por el rendimiento irregular. Tras aplicar los cálculos de potencia neumática adecuados, descubrimos que funcionaban con un rendimiento de sólo 37%. Permítame mostrarle cómo evitar problemas similares en sus operaciones.

Índice

- Potencia teórica: ¿Qué ecuaciones permiten realizar cálculos neumáticos precisos?

- Desglose de pérdidas de eficiencia: ¿A dónde va realmente su energía neumática?

- Potencial de recuperación de energía: ¿Cuánta energía puede recuperar de su sistema?

- Conclusión

- Preguntas frecuentes sobre el cálculo de la potencia neumática

Potencia teórica: ¿Qué ecuaciones permiten realizar cálculos neumáticos precisos?

Comprender la potencia máxima teórica que puede suministrar su sistema neumático es la base de todos los esfuerzos de optimización. Estas ecuaciones proporcionan la referencia con la que se mide el rendimiento real.

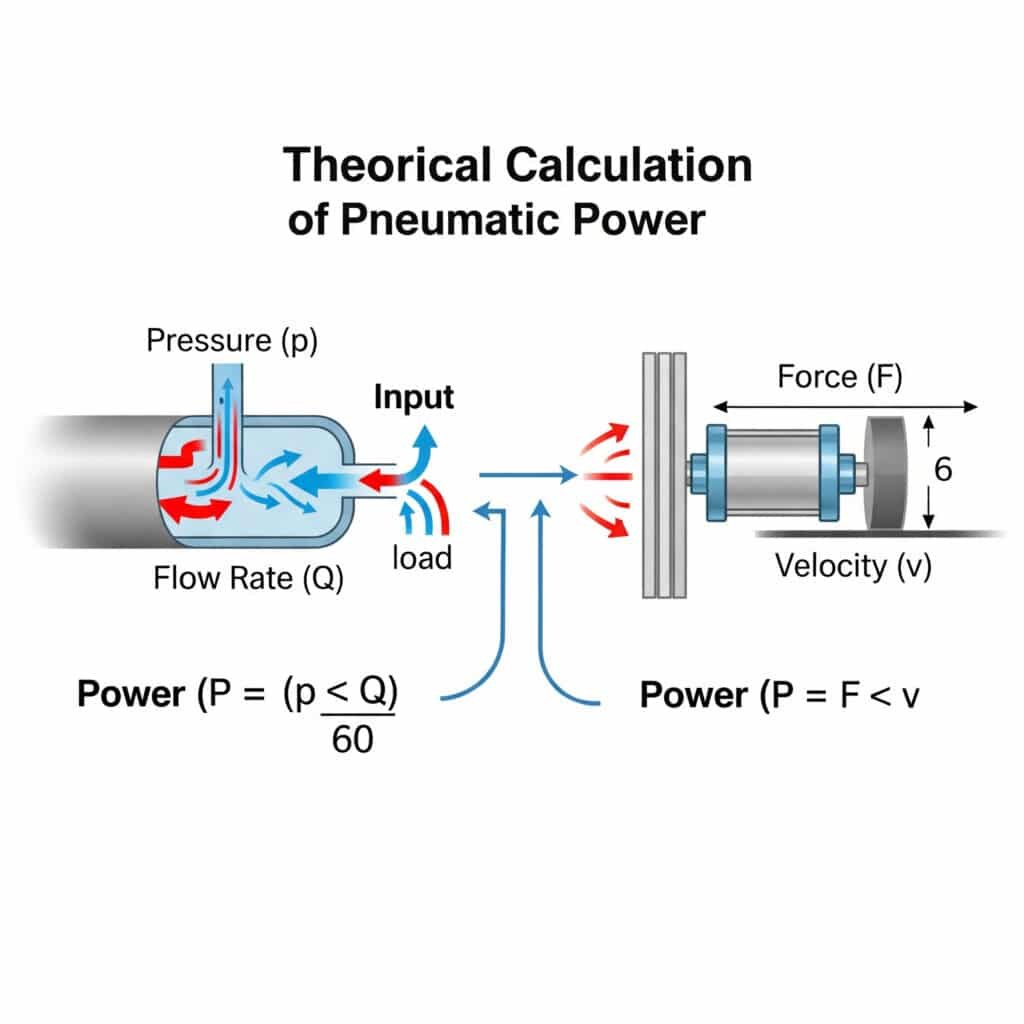

La potencia teórica de salida de un sistema neumático puede calcularse mediante la ecuación P = (p × Q)/60, donde P es la potencia en kilovatios, p es la presión en bares y Q es el caudal en m³/min. Para los actuadores lineales, como los cilindros sin vástago, la potencia es igual a la fuerza multiplicada por la velocidad (P = F × v), donde la fuerza es la presión multiplicada por el área efectiva.

Recuerdo que trabajé como asesor para un fabricante de equipos de procesamiento de alimentos de Ohio que no entendía por qué sus sistemas neumáticos necesitaban compresores tan grandes. Cuando aplicamos las ecuaciones teóricas de potencia, descubrimos que el diseño de su sistema requería el doble de la potencia que habían calculado inicialmente. Este simple descuido matemático les estaba costando miles de euros en ineficiencias operativas.

Ecuaciones básicas de la potencia neumática

Desglosemos las ecuaciones esenciales de los distintos componentes:

Para compresores

La potencia de entrada requerida por un compresor puede calcularse como:

P₁ = (Q × p × ln(p₂/p₁)) / (60 × η)

Dónde:

- P₁ = Potencia de entrada (kW)

- Q = Caudal de aire (m³/min)

- p₁ = Presión de entrada (bar absoluto)

- p₂ = Presión de salida (bar absoluto)

- η = Rendimiento del compresor

- ln = Logaritmo natural1

Para actuadores lineales (incluidos los cilindros sin vástago)

La potencia de salida de un actuador lineal es:

P₂ = F × v

Dónde:

- P₂ = Potencia de salida (W)

- F = Fuerza (N) = p × A

- v = Velocidad (m/s)

- p = Presión de funcionamiento (Pa)

- A = Superficie efectiva (m²)

Factores que afectan a los cálculos teóricos

| Factor | Impacto en el poder teórico | Método de ajuste |

|---|---|---|

| Temperatura | 1% cambio por 3°C | Multiplicar por (T₁/T₀) |

| Altitud | ~1% por 100m sobre el nivel del mar | Ajustar a la presión atmosférica |

| Humedad | Hasta 3% con alta humedad | Aplicar la corrección de la presión de vapor |

| Composición del gas | Varía en función de los contaminantes | Utilizar las constantes específicas de los gases |

| Duración del ciclo | Afecta a la potencia media | Calcular el factor de ciclo de trabajo |

Consideraciones avanzadas sobre el modelado de potencia

Más allá de las ecuaciones básicas, varios factores requieren un análisis más profundo:

Procesos isotérmicos frente a procesos adiabáticos

Los sistemas neumáticos reales funcionan en algún punto intermedio:

- Proceso isotérmico2: La temperatura permanece constante (procesos más lentos)

- Proceso adiabático: Sin transferencia de calor (procesos rápidos)

En la mayoría de las aplicaciones industriales con cilindros sin vástago, el proceso se aproxima más a la adiabática durante el funcionamiento, lo que requiere el uso de la ecuación adiabática:

P = (Q × p₁ × (κ/(κ-1)) × [(p₂/p₁)^((κ-1)/κ) - 1]) / 60

Donde κ es el coeficiente de capacidad calorífica (aproximadamente 1,4 para el aire).

Modelización de la respuesta dinámica

En las aplicaciones de alta velocidad, la respuesta dinámica se vuelve crítica:

- Fase de aceleración: Mayores requisitos de potencia durante los cambios de velocidad

- Fase estacionaria: Potencia coherente basada en ecuaciones estándar

- Fase de desaceleración: Potencial de recuperación de energía

Ejemplo de aplicación práctica

Para un cilindro sin vástago de doble efecto con:

- Diámetro interior: 40 mm

- Presión de funcionamiento: 6 bar

- Longitud de carrera: 500 mm

- Duración del ciclo: 2 segundos

El cálculo teórico de la potencia sería:

- Fuerza = Presión × Área = 6 × 10⁵ Pa × π × (0,02)² m² = 754 N

- Velocidad = Distancia/Tiempo = 0,5m / 1s = 0,5 m/s (suponiendo igual tiempo de extensión/retracción)

- Potencia = Fuerza × Velocidad = 754 N × 0,5 m/s = 377 W

Esto representa la potencia de salida máxima teórica, antes de tener en cuenta cualquier ineficiencia del sistema.

Desglose de pérdidas de eficiencia: ¿A dónde va realmente su energía neumática?

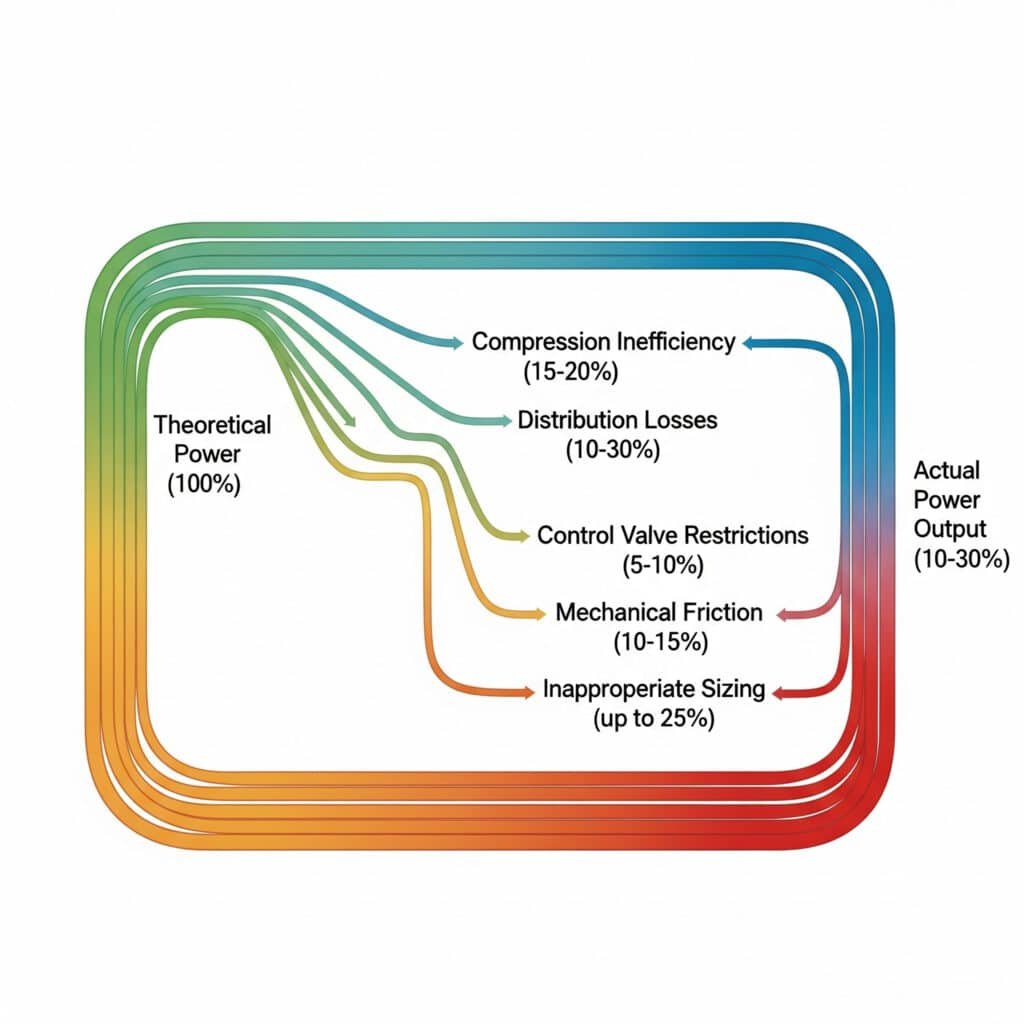

La diferencia entre la potencia neumática teórica y la real es a menudo escandalosa. Saber exactamente dónde se pierde energía ayuda a priorizar los esfuerzos de mejora.

Las pérdidas de eficiencia en los sistemas neumáticos suelen reducir la potencia de salida real a 10-30% de los cálculos teóricos. Las principales categorías de pérdidas son la ineficacia de la compresión (15-20%), las pérdidas de distribución (10-30%), las restricciones de las válvulas de control (5-10%), la fricción mecánica (10-15%) y el dimensionamiento inadecuado (hasta 25%), todas las cuales pueden abordarse sistemáticamente.

Durante una auditoría energética en una planta de fabricación de Toronto, descubrimos que su sistema de cilindros neumáticos sin vástago funcionaba con una eficiencia de sólo 22%. Al determinar cada fuente de pérdidas, desarrollamos un plan de mejora específico que duplicó la eficiencia sin grandes inversiones de capital. El director de la planta se sorprendió de que se obtuvieran ahorros tan significativos solucionando problemas aparentemente menores.

Mapa exhaustivo de pérdidas de eficiencia

Para comprender realmente su sistema, hay que cuantificar cada pérdida:

Pérdidas de generación (compresor)

| Tipo de pérdida | Alcance típico | Causas principales |

|---|---|---|

| Ineficiencia del motor | 5-10% | Diseño, antigüedad y mantenimiento del motor |

| Compresión Calor | 15-20% | Limitaciones termodinámicas |

| Fricción | 3-8% | Diseño mecánico, mantenimiento |

| Fugas | 2-5% | Calidad de las juntas, mantenimiento |

| Pérdidas de control | 5-15% | Estrategias de control inadecuadas |

Pérdidas de distribución (red de tuberías)

| Tipo de pérdida | Alcance típico | Causas principales |

|---|---|---|

| Caída de presión | 3-10% | Diámetro del tubo, longitud, curvas |

| Fugas | 10-30% | Calidad de la conexión, antigüedad, mantenimiento |

| Condensación | 2-5% | Secado inadecuado, variación de temperatura |

| Presión inadecuada | 5-15% | Presión excesiva del sistema para la aplicación |

Pérdidas por uso final (actuadores)

| Tipo de pérdida | Alcance típico | Causas principales |

|---|---|---|

| Restricciones de las válvulas | 5-10% | Válvulas subdimensionadas, vías de flujo complejas |

| Fricción mecánica | 10-15% | Diseño de juntas, lubricación, alineación |

| Dimensionamiento inadecuado | 10-25% | Componentes sobredimensionados/infradimensionados |

| Caudal de escape | 10-20% | Contrapresión, escape restringido |

Medir la eficiencia en el mundo real

Para calcular la eficiencia real del sistema:

Eficiencia (%) = (Potencia de salida real / Potencia de entrada teórica) × 100

Por ejemplo, si su compresor consume 10 kW de energía eléctrica, pero su cilindro sin vástago sólo proporciona 1,5 kW de trabajo mecánico:

Rendimiento = (1,5 kW / 10 kW) × 100 = 15%

Estrategias de optimización de la eficiencia

Basándome en mi experiencia con cientos de sistemas neumáticos, he aquí los enfoques de mejora más eficaces:

Por la eficiencia de la generación

- Selección óptima de la presión: Cada reducción de 1 bar ahorra aproximadamente 7% de energía

- Variadores de velocidad3: Adaptar la potencia del compresor a la demanda

- Recuperación de calor: Captura del calor de compresión para uso de las instalaciones

- Mantenimiento periódico: Especialmente filtros de aire e intercoolers

Para una distribución eficaz

- Detección y reparación de fugas4: A menudo ofrece 10-15% ahorro inmediato

- Zonificación por presión: Proporcionan diferentes niveles de presión para diferentes aplicaciones

- Optimización del dimensionamiento de tuberías: Minimizar la caída de presión mediante un dimensionamiento adecuado

- Eliminación de cortocircuitos: Garantizar que el aire tome el camino más directo al punto de uso

Por la eficiencia del uso final

- Dimensionamiento adecuado de los componentes: Adapte el tamaño del actuador a las necesidades reales de fuerza

- Posicionamiento de válvulas: Colocar las válvulas cerca de los actuadores

- Recuperación del aire de escape: Capturar y reutilizar el aire de escape siempre que sea posible

- Reducción de la fricción: Alineación y lubricación adecuadas de los componentes móviles

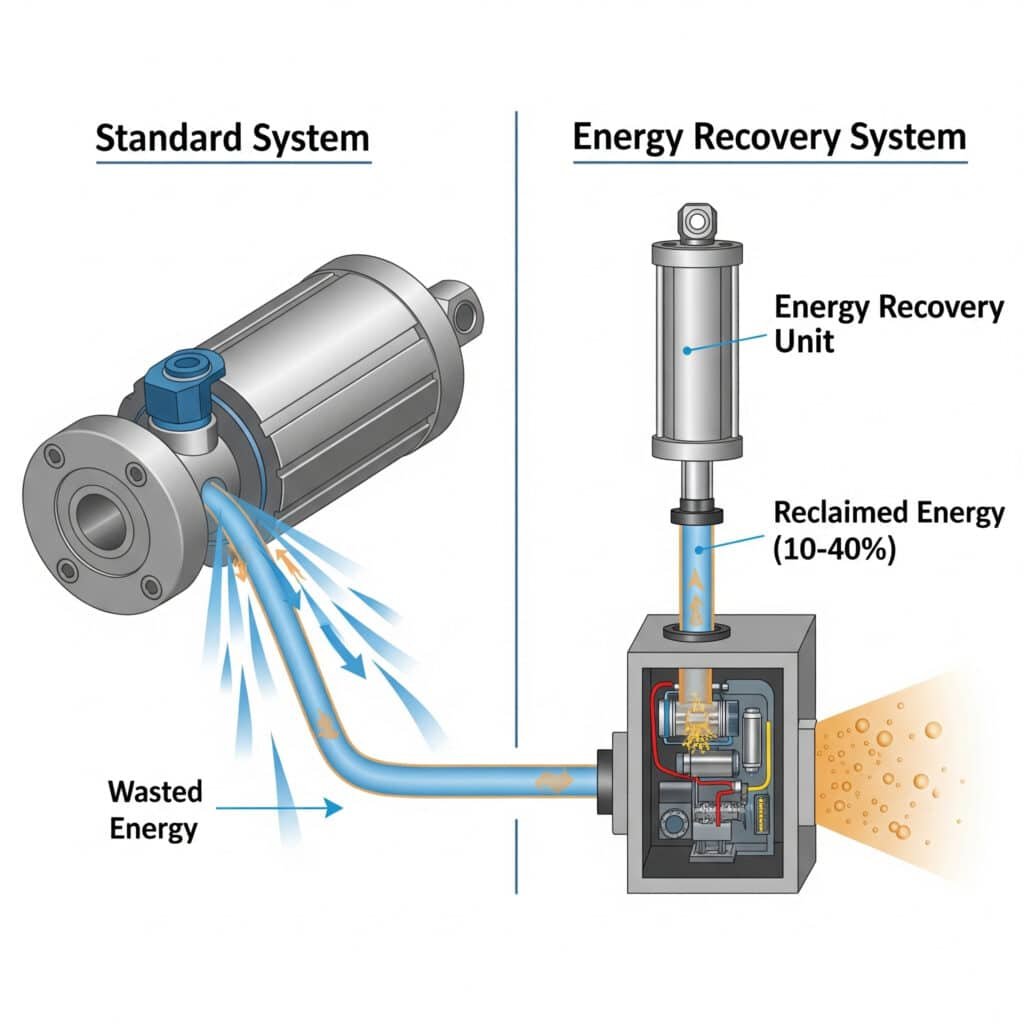

Potencial de recuperación de energía: ¿Cuánta energía puede recuperar de su sistema?

La mayoría de los sistemas neumáticos ventean el valioso aire comprimido a la atmósfera después de su uso. Capturar y reutilizar esta energía representa una importante oportunidad para mejorar la eficiencia.

La recuperación de energía en los sistemas neumáticos puede recuperar 10-40% de la energía de entrada mediante tecnologías como los circuitos cerrados, el reciclado del aire de escape y la intensificación de la presión. El potencial de recuperación depende de las características del ciclo, los perfiles de carga y el diseño del sistema, y los mayores beneficios se obtienen en sistemas con paradas frecuentes y patrones de carga constantes.

Recientemente he trabajado con un fabricante de equipos de envasado de Wisconsin para implantar la recuperación de energía en sus líneas de cilindros neumáticos sin vástago de alta velocidad. Al capturar el aire de escape y reutilizarlo para las carreras de retorno, redujimos su consumo de aire comprimido en 27%. El sistema se amortizó en sólo 7 meses, mucho antes de los 18 meses previstos inicialmente.

Evaluación de las tecnologías de recuperación de energía

Los distintos enfoques de recuperación ofrecen beneficios variables:

Diseño de circuitos en bucle cerrado

Este sistema recircula el aire en lugar de expulsarlo:

- Principio de funcionamiento: El aire de la carrera de extensión alimenta la carrera de retracción

- Potencial de recuperación20-30% de energía del sistema

- Mejores aplicaciones: Cargas equilibradas, ciclos predecibles

- Complejidad de la aplicación: Moderado (requiere rediseñar el sistema)

- Plazo ROI: Normalmente 1-2 años

Reciclaje del aire de escape

Captación de aire de escape para aplicaciones secundarias:

- Principio de funcionamiento: Dirija el aire de escape hacia aplicaciones de menor presión

- Potencial de recuperación: 10-20% de energía del sistema

- Mejores aplicaciones: Requisitos de presión mixta, instalaciones multizona

- Complejidad de la aplicación: Baja a moderada (requiere tuberías adicionales)

- Plazo ROI: A menudo menos de 1 año

Intensificación de la presión

Utilización del aire de escape para aumentar la presión en otras operaciones:

- Principio de funcionamiento: Impulsores de aire de escape intensificador de presión5 para necesidades de alta presión

- Potencial de recuperación: 15-25% para aplicaciones adecuadas

- Mejores aplicaciones: Sistemas con requisitos de alta y baja presión

- Complejidad de la aplicación: Moderado (requiere aumentadores de presión)

- Plazo ROI: 1-3 años dependiendo del perfil de uso

Cálculo del potencial de recuperación de energía

Para estimar el potencial de recuperación de su sistema:

Energía recuperable (%) = Energía de escape × Eficacia de recuperación × Factor de utilización

Dónde:

- Energía de escape = Masa de aire × Energía específica en condiciones de escape

- Eficacia de recuperación = Eficacia específica de la tecnología (normalmente 40-70%)

- Factor de utilización = Porcentaje de aire de escape que puede utilizarse en la práctica

Estudio de caso: Recuperación de energía en cilindros sin vástago

Para una línea de fabricación que utiliza cilindros magnéticos sin vástago:

| Parámetro | Antes de la recuperación | Después de la recuperación | Ahorro |

|---|---|---|---|

| Consumo de aire | 850 L/min | 620 L/min | 27% |

| Coste de la energía | $12.400/año | $9.050/año | $3.350/año |

| Eficiencia del sistema | 18% | 24.6% | 6,6% mejora |

| Duración del ciclo | 2,2 segundos | 2,2 segundos | Sin cambios |

| Coste de aplicación | – | $19,500 | 5,8 meses de amortización |

Factores que afectan al potencial de recuperación

Varias variables determinan la cantidad de energía que puedes recuperar en la práctica:

Características del ciclo

- Ciclo de trabajo: Mayor potencial de recuperación con ciclismo frecuente

- Tiempo de permanencia: Los tiempos de permanencia más largos reducen las oportunidades de recuperación

- Requisitos de velocidad: Las velocidades muy altas pueden limitar las opciones de recuperación

Perfil de carga

- Consistencia de la carga: Las cargas constantes ofrecen un mayor potencial de recuperación

- Efectos inerciales: Los sistemas de alta inercia almacenan energía recuperable

- Cambios de dirección: Las inversiones frecuentes aumentan el potencial de recuperación

Limitaciones del diseño del sistema

- Limitaciones de espacio: Algunos sistemas de recuperación requieren componentes adicionales

- Sensibilidad a la temperatura: Los sistemas de recuperación pueden afectar a la temperatura de funcionamiento

- Complejidad del control: La recuperación avanzada requiere controles sofisticados

Conclusión

El dominio de los cálculos de potencia neumática mediante el modelado teórico, el análisis de pérdidas de eficiencia y la evaluación de la recuperación de energía puede transformar el rendimiento de su sistema. Aplicando estos principios, puede reducir el consumo de energía, prolongar la vida útil de los componentes y mejorar la fiabilidad operativa, todo ello con una reducción significativa de los costes.

Preguntas frecuentes sobre el cálculo de la potencia neumática

¿Hasta qué punto son precisos los cálculos teóricos de la potencia neumática?

Los cálculos teóricos suelen ofrecer una precisión de 85-95% cuando se tienen en cuenta adecuadamente todas las variables. Las principales fuentes de discrepancia son las simplificaciones de los modelos termodinámicos, las desviaciones del comportamiento real del gas y los efectos dinámicos no recogidos en las ecuaciones de estado estacionario. Para la mayoría de las aplicaciones industriales, estos cálculos proporcionan una precisión suficiente para el diseño y la optimización del sistema.

¿Cuál es la eficiencia media de los sistemas neumáticos industriales?

La eficiencia media de los sistemas neumáticos industriales oscila entre 10% y 30%, y la mayoría de los sistemas funcionan con una eficiencia de entre 15 y 20%. Esta baja eficiencia es el resultado de múltiples pasos de conversión: eléctrico a mecánico en el motor, mecánico a neumático en el compresor y neumático de nuevo a mecánico en los actuadores, con pérdidas en cada etapa.

¿Cómo puedo determinar si la recuperación de energía es económicamente viable para mi sistema?

Calcule el ahorro potencial multiplicando el coste energético anual del aire comprimido por el porcentaje de recuperación estimado (normalmente 10-30%). Si este ahorro anual dividido por el coste de implantación da un periodo de amortización inferior a dos años, la recuperación suele ser viable. Los sistemas con ciclos de trabajo elevados, carga predecible y costes de aire comprimido superiores a $10.000 anuales son los mejores candidatos.

¿Cuál es la relación entre presión, caudal y potencia en los sistemas neumáticos?

La potencia (P) en un sistema neumático es igual a la presión (p) multiplicada por el caudal (Q) dividido por una constante de tiempo: P = (p × Q)/60 (con P en kW, p en bar y Q en m³/min). Esto significa que la potencia aumenta linealmente con la presión y el caudal. Sin embargo, el aumento de presión requiere exponencialmente más potencia del compresor, por lo que la reducción de presión suele ser más eficiente que la reducción de caudal.

¿Cómo afecta el tamaño del cilindro al consumo de energía en los sistemas neumáticos sin vástago?

El tamaño del cilindro influye directamente en el consumo de potencia a través de su área efectiva. Duplicar el diámetro del orificio cuadruplica el área y, por tanto, cuadruplica el consumo de aire y la potencia necesaria a la misma presión. Sin embargo, los cilindros más grandes a menudo pueden funcionar a presiones más bajas para la misma fuerza de salida, con el consiguiente ahorro de energía. Un dimensionado adecuado implica adaptar el área del cilindro a las necesidades reales de fuerza, en lugar de optar por componentes sobredimensionados.

-

Ofrece una explicación clara del logaritmo natural (ln), una función matemática crucial para calcular con precisión el trabajo realizado durante la compresión isotérmica en sistemas neumáticos. ↩

-

Detalla las diferencias entre los procesos isotérmicos (temperatura constante) y adiabáticos (sin transferencia de calor), que son los dos extremos teóricos utilizados para modelar la compresión y expansión de gases en termodinámica. ↩

-

Explica los principios de funcionamiento de los variadores de velocidad (VSD), una tecnología clave para mejorar la eficiencia de los compresores ajustando la velocidad del motor para adaptarse con precisión a las fluctuaciones de la demanda de aire. ↩

-

Proporciona información práctica sobre diversas técnicas y herramientas utilizadas para encontrar fugas de aire en tuberías industriales, una actividad de mantenimiento fundamental para reducir el derroche de energía en los sistemas neumáticos. ↩

-

Describe la mecánica de un intensificador de presión (o booster), un dispositivo que utiliza un pistón de gran superficie accionado por aire a baja presión para generar mayor presión con un pistón más pequeño, lo que permite recuperar energía. ↩