Los cilindros estándar de dos posiciones limitan la flexibilidad de la automatización, obligando a los ingenieros a utilizar sistemas mecánicos complejos o costosos. servosoluciones1, aumentando los costes en 200-400% y añadiendo complejidad al mantenimiento. Los cilindros multiposición consiguen paradas intermedias mediante retenes mecánicos, secuenciación neumática o sistemas electrónicos de control de posición que sitúan con precisión el pistón en posiciones predeterminadas a lo largo de la carrera, lo que permite complejas secuencias de automatización con actuadores individuales. La semana pasada, ayudé a Marcus, un ingeniero de envasado de Wisconsin, cuyo sistema de clasificación necesitaba tres posiciones distintas, pero tenía problemas con la complejidad y el coste de la disposición de varios cilindros. 🎯

Índice

- ¿Cuáles son los distintos tipos de tecnologías de cilindros multiposición?

- ¿Cómo proporcionan los sistemas de retención mecánica un control de posición fiable?

- ¿Por qué los cilindros multiposición Bepto son la elección inteligente para la automatización compleja?

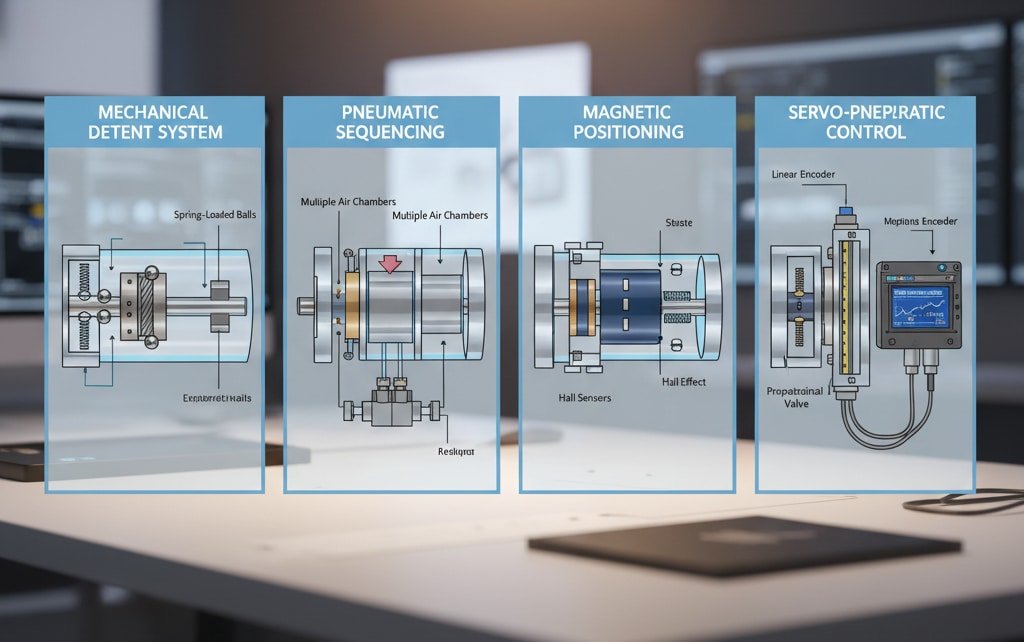

¿Cuáles son los distintos tipos de tecnologías de cilindros multiposición?

Conocer las distintas tecnologías de cilindros multiposición ayuda a los ingenieros a seleccionar la solución óptima para sus requisitos específicos de automatización y sus necesidades de precisión.

Los cilindros multiposición utilizan sistemas de retención mecánicos con bolas cargadas por resorte, secuenciación neumática con múltiples cámaras de aire, posicionamiento magnético con sensores Hall o control servoneumático con realimentación electrónica para conseguir topes intermedios precisos a lo largo de la carrera del cilindro.

Sistemas de retención mecánica

Retenes de bola accionados por resorte:

- Ranuras mecanizadas de precisión en el vástago del pistón

- Bolas con resorte que encajan en las posiciones de retención

- Accionamiento mecánico de emergencia

- No necesita alimentación externa para mantener la posición

Retenes accionados por leva:

- El mecanismo de leva giratoria controla la selección de posición

- Múltiples posiciones de retención por revolución

- Gran capacidad de fuerza de sujeción

- Adecuado para aplicaciones pesadas

Detenciones tipo cuña:

- Los elementos de cuña cónicos proporcionan posicionamiento

- El diseño autobloqueante evita la deriva

- Alta precisión y repetibilidad

- Diseño compacto para aplicaciones con limitaciones de espacio

Sistemas neumáticos de secuenciación

Diseño multicámara:

- Cámaras de aire independientes para cada posición

- Control secuencial de válvulas para selección de posición

- Control de presión independiente por cámara

- Transiciones suaves entre posiciones

Secuenciación pilotada:

- Pequeños cilindros piloto controlan las posiciones del cilindro principal

- Consumo de aire reducido en comparación con las cámaras múltiples

- Tiempos de respuesta más rápidos

- Menor coste que los sistemas multicámara completos

Control electrónico de posición

| Tipo de tecnología | Precisión de posición | Tiempo de respuesta | Requisitos de potencia | Aplicaciones típicas |

|---|---|---|---|---|

| Detención mecánica | ±0,1 mm | 0,5-1,0 seg. | Ninguno | Montaje, clasificación |

| Secuencia neumática | ±0,5 mm | 0,3-0,8 segundos | Aire comprimido | Manipulación de materiales |

| Posición magnética | ±0,05 mm | 0,2-0,5 seg. | 24 V CC | Montaje de precisión |

| Servoneumático | ±0,01 mm | 0,1-0,3 seg. | 24 V CC + realimentación | Aplicaciones de alta precisión |

Tecnología de posicionamiento magnético

- Detección de posición sin contacto

- Múltiples objetivos magnéticos en el pistón

- Verificación electrónica de la posición

- Puntos de posición programables

Matrices de interruptores de láminas:

- Detección sencilla de posición de encendido/apagado

- Múltiples interruptores a lo largo del cilindro

- Rentable para el posicionamiento básico

- Fiabilidad en entornos difíciles

Integración servoneumática

Sistemas de retroalimentación de posición:

- Codificadores lineales3 proporcionar datos de posición precisos

- Control en bucle cerrado para mayor precisión

- Posiciones intermedias programables

- Capacidad de ajuste dinámico de la posición

Control proporcional de válvulas:

- Control de caudal variable para un posicionamiento suave

- Regulación electrónica de la presión

- Programación de múltiples posiciones

- Integración con Sistemas PLC4

La aplicación de envasado de Marcus demostró perfectamente la necesidad de la tecnología multiposición. Su sistema requería tres posiciones precisas: recogida del producto (25 mm), estación de inspección (75 mm) y colocación final (125 mm). Las soluciones tradicionales habrían requerido tres cilindros distintos o complejas conexiones mecánicas. ¡Nuestro cilindro de retención mecánica Bepto proporcionaba las tres posiciones en una sola unidad fiable! 📦

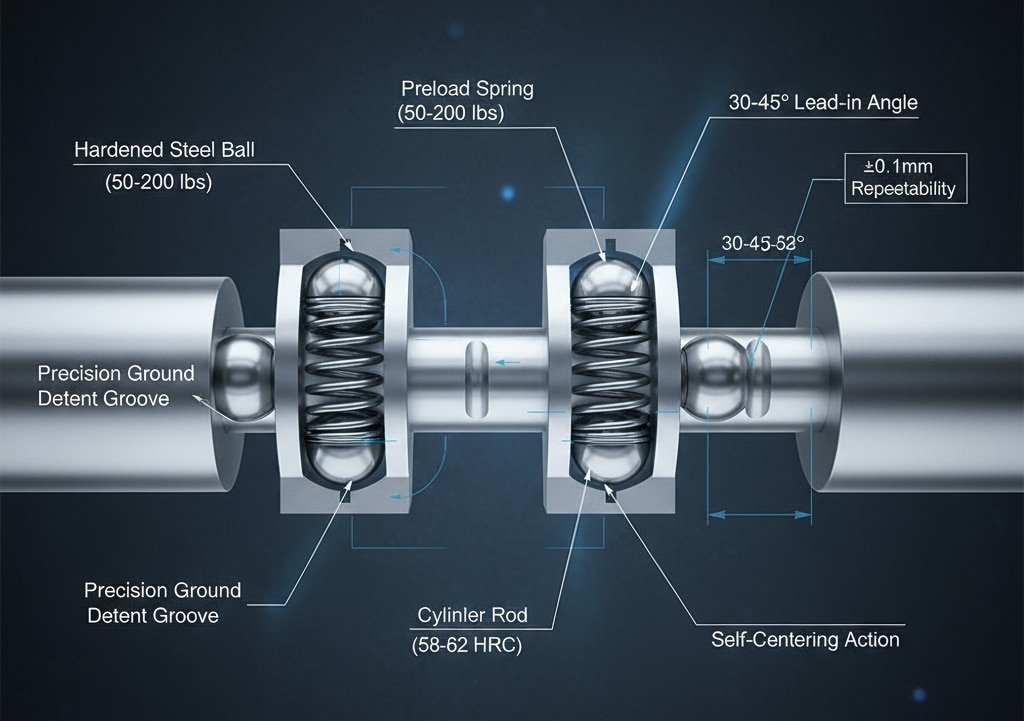

¿Cómo proporcionan los sistemas de retención mecánica un control de posición fiable?

Los sistemas de retención mecánica ofrecen un posicionamiento robusto e independiente de la potencia mediante interfaces mecánicas diseñadas con precisión que bloquean el cilindro en posiciones predeterminadas.

Los sistemas de retención mecánica utilizan bolas o cuñas accionadas por resorte que encajan en ranuras o muescas mecanizadas con precisión en el vástago del cilindro, proporcionando un bloqueo mecánico positivo en posiciones intermedias con alta repetibilidad y fuerza de retención sin necesidad de alimentación externa ni controles complejos.

Diseño del mecanismo de retención

Configuración de retención de bola:

- Bolas de acero endurecido (normalmente de 6 a 12 mm de diámetro)

- Fuerza de precarga del muelle 50-200 lbs

- Ranuras de retención rectificadas con precisión

- Acción autocentrante para la repetibilidad

Geometría del compromiso:

- Ángulos de entrada de 30-45 grados para un encaje suave

- Perfil de ranura de radio completo para un contacto máximo

- Superficies endurecidas (58-62 HRC) para mayor resistencia al desgaste

- Espacios adecuados para un funcionamiento fiable

Precisión de posición y repetibilidad

Precisión mecánica:

- Tolerancia de mecanizado de ranuras ±0,025 mm

- Tolerancia del diámetro de la bola ±0,0025 mm

- Consistencia de la fuerza del muelle ±5%

- Repetibilidad de la posición global ±0,1 mm

Factores que afectan a la precisión:

- Tolerancias de fabricación de los componentes del retén

- Patrones de desgaste durante un funcionamiento prolongado

- Variaciones de carga que afectan a la fuerza de enganche

- Efectos de la temperatura en las dimensiones del material

Análisis de fuerza y potencia de retención

Fuerzas de intervención:

- La precarga del muelle determina la fuerza de enganche

- El área de contacto de la bola afecta a la distribución de la tensión

- La geometría de la ranura influye en el poder de sujeción

- La fuerza de anulación suele ser de 2 a 3 veces la fuerza de enganche

Cálculo de la fuerza de retención:

- Fuerza de retención axial = Fuerza del muelle × sen(ángulo de la ranura)

- Factor de seguridad típico 3:1 para cargas dinámicas

- Compensación térmica de la variación de la fuerza del muelle

- Verificación de la capacidad de carga mediante pruebas

Variaciones de diseño y configuraciones

| Tipo de tope | Puestos disponibles | Fuerza de retención | Fuerza de anulación | Mejores aplicaciones |

|---|---|---|---|---|

| Retén de bola | 2-8 posiciones | 100-500 libras | 200-1000 libras | Automatización general |

| Cierre de cuña | 2-4 posiciones | 500-2000 libras | 1000-4000 libras | Aplicaciones pesadas |

| Retén de leva | 3-12 puestos | 200-800 libras | 400-1600 libras | Procesos de varios pasos |

| Detención magnética | 2-6 posiciones | 50-300 libras | 100-600 libras | Entornos limpios |

Procedimientos de instalación y ajuste

Configuración inicial:

- Verificar la alineación de la posición del retén con los requisitos de la aplicación.

- Ajuste la precarga del muelle para una fuerza de enganche adecuada

- Comprobación de la fuerza de accionamiento en caso de emergencia

- Documentar los ajustes de posición para referencia de mantenimiento

Requisitos de mantenimiento:

- Inspección periódica del desgaste de la ranura del retén

- Verificación anual de la fuerza de resorte

- Lubricación de componentes móviles

- Sustitución de elementos de retención desgastados

Solución de problemas comunes

Deriva de posición:

- Comprobar los patrones de desgaste de la ranura del retén

- Verificar las especificaciones de la fuerza del muelle

- Inspeccionar si hay suciedad en el mecanismo de retención

- Evaluar las condiciones de carga frente a la fuerza de retención

Problemas de compromiso:

- Examinar el desgaste de la bola o la cuña

- Comprobar el acabado de la superficie de la ranura

- Verificar la lubricación adecuada

- Evaluar la alineación entre componentes

Consideraciones medioambientales

Efectos de la temperatura:

- Variación de la fuerza del muelle con la temperatura

- Dilatación térmica de los componentes del retén

- Selección del material para la gama de temperaturas

- Técnicas de compensación en condiciones extremas

Protección contra la contaminación:

- Mecanismos de retención sellados para entornos sucios

- Requisitos de filtración para el suministro de aire

- Cubiertas protectoras para componentes externos

- Procedimientos de limpieza para el mantenimiento

Jennifer, una diseñadora de máquinas de Carolina del Norte, necesitaba un posicionamiento fiable para su dispositivo de soldadura que funcionaba en un entorno de fabricación hostil. Los sistemas de posicionamiento neumáticos estándar fallaban debido a la contaminación y a las interrupciones del suministro eléctrico. Nuestro sistema de retención mecánica proporcionaba un posicionamiento constante independientemente del estado de la alimentación eléctrica y demostró ser inmune a las agresiones del entorno de soldadura. interferencias electromagnéticas5¡! ⚡

¿Por qué los cilindros multiposición Bepto son la elección inteligente para la automatización compleja?

Nuestra avanzada tecnología de cilindros multiposición combina ingeniería de precisión, opciones de configuración flexibles y soluciones rentables para simplificar complejos retos de automatización.

Los cilindros multiposición Bepto cuentan con sistemas de fijación mecanizados con precisión, configuraciones de posición personalizables, construcción robusta para entornos industriales y asistencia técnica completa, lo que proporciona un funcionamiento multiposición fiable a un coste 60% inferior que las alternativas servo, al tiempo que mantiene una precisión y durabilidad superiores.

Características técnicas avanzadas

Fabricación de precisión:

- Ranuras de retención mecanizadas por CNC con una tolerancia de ±0,01 mm

- Superficies de retención endurecidas y rectificadas (60+ HRC)

- Conjuntos de muelles de precisión

- Repetibilidad de posición de calidad probada

Capacidad de personalización:

- Configuraciones de 2 a 8 posiciones disponibles

- Espaciado de posición personalizado de 10 mm a 500 mm

- Fuerzas de sujeción variables de 50 a 2000 lbs.

- Materiales especiales para entornos difíciles

Opciones de configuración y flexibilidad

Configuraciones estándar:

- Cilindros de 3 posiciones (los más populares)

- Intervalos de posición iguales o personalizados

- Múltiples tamaños de orificio de 1,5″ a 8″.

- Longitudes de carrera de hasta 60 pulgadas

Soluciones a medida:

- Espaciado de posición asimétrico

- Fuerzas de retención variables por posición

- Configuraciones de montaje especiales

- Sensores integrados y sistemas de retroalimentación

Especificaciones

| Diámetro del cilindro | Posiciones máximas | Precisión de posición | Fuerza de retención | Presión de funcionamiento |

|---|---|---|---|---|

| 1,5″ (40 mm) | 6 posiciones | ±0,1 mm | 200 libras | 80-150 PSI |

| 2,5″ (63 mm) | 8 posiciones | ±0,1 mm | 400 libras | 80-150 PSI |

| 4″ (100mm) | 6 posiciones | ±0,05 mm | 800 libras | 80-150 PSI |

| 6″ (160mm) | 4 posiciones | ±0,05 mm | 1500 libras | 80-150 PSI |

Ventajas de calidad y fiabilidad

Normas de ensayo:

- Pruebas de vida útil de 5 millones de ciclos

- Verificación de la repetibilidad de la posición

- Validación de la fuerza de retención

- Pruebas de durabilidad ambiental

Características de fiabilidad:

- Mecanismos de retención sellados

- Materiales resistentes a la corrosión

- Muelles estables a la temperatura

- Diseño resistente a la contaminación

Análisis coste-eficacia

Ahorro en la inversión inicial:

- 60% menor coste que los sistemas servoneumáticos

- 40% menos de múltiples cilindros

- Menor complejidad de instalación

- Menores requisitos del sistema de control

Beneficios en costes operativos:

- No necesita alimentación externa para mantener la posición

- Requisitos mínimos de mantenimiento

- Reducción del inventario de piezas de repuesto

- Menor consumo de energía

Asistencia técnica y servicios

Asistencia técnica:

- Análisis de aplicaciones y dimensionamiento de cilindros

- Diseño personalizado de la configuración de posición

- Guía de instalación y configuración

- Asistencia para la resolución de problemas y optimización

Documentación y formación:

- Completos manuales de instalación

- Documentación de los procedimientos de mantenimiento

- Programas de formación técnica

- Recursos de apoyo en línea

Integración y compatibilidad

Integración de sistemas de control:

- Compatible con válvulas neumáticas estándar

- Sensores de retroalimentación de posición opcionales

- Capacidad de integración de PLC

- Interfaces de montaje industrial estándar

Aplicaciones de retroadaptación:

- Sustitución directa de los cilindros existentes

- Compatibilidad de montaje con las principales marcas

- Opciones de rosca (NPT, G, M5)

- Adaptadores a medida

Casos de éxito y aplicaciones

Aplicaciones probadas:

- Sistemas de posicionamiento de líneas de montaje

- Equipos de manipulación de materiales

- Automatización de maquinaria de envasado

- Equipos de ensayo e inspección

Resultados de los clientes:

- 95% reducción de la complejidad del sistema de posicionamiento

- 80% mejora de la coherencia del tiempo de ciclo

- 70% Disminución de las necesidades de mantenimiento

- 99,9% repetibilidad de posición conseguida

Nuestra tecnología de cilindros multiposición ha revolucionado la automatización de más de 800 clientes en todo el mundo, eliminando la necesidad de complejos sistemas mecánicos y proporcionando un posicionamiento de precisión a costes de cilindros neumáticos. No nos limitamos a fabricar cilindros: diseñamos soluciones de posicionamiento completas que simplifican la automatización y mejoran la productividad. 🚀

Conclusión

Los cilindros multiposición eliminan los complejos sistemas mecánicos y las costosas soluciones servo, proporcionando un posicionamiento intermedio preciso con un sencillo control neumático y un funcionamiento mecánico fiable.

Preguntas frecuentes sobre cilindros multiposición

P: ¿Cuántas posiciones puede ofrecer un cilindro multiposición?

Los cilindros multiposición Bepto pueden ofrecer de 2 a 8 posiciones distintas en función del tamaño del orificio y la longitud de la carrera. La mayoría de las aplicaciones utilizan de 3 a 4 posiciones para lograr un equilibrio óptimo entre funcionalidad y fiabilidad, con configuraciones personalizadas disponibles para requisitos específicos.

P: ¿Qué ocurre si el cilindro se atasca entre dos posiciones?

Nuestros sistemas de retención mecánica incluyen la capacidad de anulación que permite que la fuerza manual o neumática mueva el cilindro a la siguiente posición. El diseño del retén accionado por resorte guía de forma natural el pistón a la posición estable más cercana durante el funcionamiento.

P: ¿Pueden los cilindros multiposición soportar las mismas cargas que los cilindros estándar?

Sí, los cilindros multiposición Bepto mantienen toda la capacidad de fuerza en todas las posiciones. El mecanismo de retención añade fuerza de retención en lugar de reducirla, con fuerzas de retención que oscilan entre 200 y 2000 lbs dependiendo de la configuración.

P: ¿Cómo puedo programar distintas posiciones con mi sistema de control actual?

Los cilindros multiposición funcionan con válvulas neumáticas y controles de temporización estándar. Cada posición requiere una secuencia de válvulas y una temporización específicas. Proporcionamos guías de programación detalladas y podemos ayudarle con la integración del sistema de control para su aplicación específica.

P: ¿Qué mantenimiento requieren los sistemas de retención de cilindros multiposición?

El mantenimiento es mínimo: inspección anual del enclavamiento del retén, lubricación periódica de las piezas móviles y verificación de la precisión de la posición. El diseño mecánico elimina los componentes electrónicos que requieren calibración o sustitución frecuentes.

-

Descubra cómo los servosistemas proporcionan un control de movimiento de alta precisión en la automatización industrial. ↩

-

Conozca los principios en los que se basan los sensores de efecto Hall y su uso en el posicionamiento sin contacto. ↩

-

Descubra cómo los encóderes lineales proporcionan una realimentación de posición precisa en sistemas de control de bucle cerrado. ↩

-

Comprender el papel de los autómatas programables (PLC) en la gestión y automatización de los procesos industriales. ↩

-

Conozca las causas y efectos de las interferencias electromagnéticas (IEM) en entornos industriales. ↩