Muchos ingenieros luchan con un rendimiento inadecuado del sistema neumático, experimentando caídas de presión, tiempos de respuesta lentos y ciclos excesivos del compresor que podrían eliminarse mediante el dimensionamiento y la implementación adecuados del acumulador.

Para dimensionar un acumulador neumático es necesario calcular el volumen de aire necesario en función de la demanda del sistema, la presión diferencial y la frecuencia de los ciclos mediante la fórmula V = (Q × t × P1) / (P1 - P2), en la que un dimensionamiento adecuado garantiza una presión constante, reduce los ciclos del compresor y mejora la eficiencia general del sistema.

La semana pasada, David, de una planta textil de Carolina del Norte, me llamó después de que su sistema neumático no pudiera mantener la presión durante los ciclos de máxima demanda, lo que provocaba que su cilindros sin vástago1 a funcionar con lentitud y reduciendo la producción en 25% antes de que le ayudáramos a dimensionar e instalar correctamente los acumuladores que restablecieron el pleno rendimiento del sistema.

Índice

- ¿Cuáles son los factores clave que determinan los requisitos de tamaño de los acumuladores neumáticos?

- ¿Cómo se calcula el volumen de acumulador necesario para las distintas aplicaciones?

- ¿Cuáles son los distintos tipos de acumuladores neumáticos y sus dimensiones?

- ¿Cómo seleccionar e instalar los acumuladores para obtener el máximo rendimiento del sistema?

¿Cuáles son los factores clave que determinan los requisitos de tamaño de los acumuladores neumáticos?

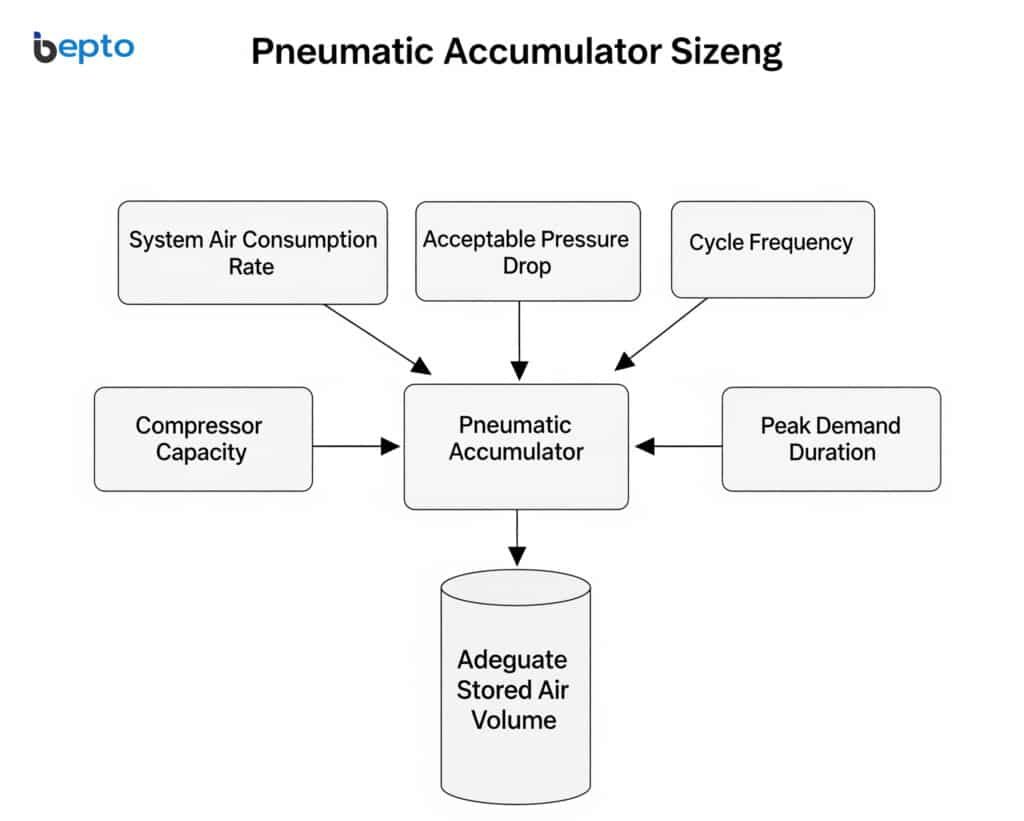

Comprender los factores críticos que influyen en el dimensionamiento de los acumuladores es esencial para diseñar sistemas neumáticos que ofrezcan un rendimiento constante y una eficiencia energética óptima.

El dimensionamiento de los acumuladores neumáticos depende de la tasa de consumo de aire del sistema, de la caída de presión aceptable, de la frecuencia de los ciclos, de la capacidad del compresor y de la duración de los picos de demanda, con un análisis adecuado de estos factores que garantice un volumen de aire almacenado adecuado para mantener la presión del sistema durante los periodos de alta demanda.

Análisis del consumo de aire del sistema

Cálculo de la demanda máxima

El primer paso para dimensionar un acumulador consiste en analizar el consumo máximo de aire:

- Consumo de cada cilindro: Calcular el consumo de aire por ciclo de cilindro

- Funcionamiento simultáneo: Determinar cuántos cilindros funcionan simultáneamente

- Frecuencia del ciclo: Establece los ciclos máximos por minuto

- Análisis de la duración: Medir los periodos de máxima demanda

Determinación del caudal de aire

Calcule las necesidades totales de caudal de aire del sistema:

| Tipo de componente | Consumo típico | Método de cálculo | Ejemplos de valores |

|---|---|---|---|

| Cilindro normalizado | 0,1-2,0 SCFM | Superficie del orificio × carrera × ciclos/min | 1,2 SCFM |

| Cilindro sin vástago | 0,2-5,0 SCFM | Volumen de la cámara × ciclos/min | 2,8 SCFM |

| Boquillas de soplado | 1-15 SCFM | Tamaño del orificio × presión | 8,5 SCFM |

| Funcionamiento de la herramienta | 2-25 SCFM | Especificaciones del fabricante | 12,0 SCFM |

Requisitos de presión y tolerancias

Rango de presión de funcionamiento

Definir los parámetros de presión aceptables:

- Presión máxima (P1): Presión de carga del sistema (normalmente 100-150 PSI)

- Presión mínima (P2): Presión de funcionamiento más baja aceptable (normalmente 80-90 PSI)

- Diferencial de presión (ΔP): P1 - P2 determina el aire almacenado utilizable

- Margen de seguridad: Capacidad adicional para picos de demanda imprevistos

Análisis de la pérdida de carga

Tenga en cuenta las pérdidas de presión en todo el sistema:

- Pérdidas de distribución: Pérdida de carga a través de tuberías y accesorios

- Requisitos de los componentes: Presión mínima necesaria para un funcionamiento correcto

- Pérdidas dinámicas: Caídas de presión en condiciones de gran caudal

- Ubicación del acumulador: La distancia al punto de uso afecta al dimensionamiento

Características del compresor

Ajuste de la capacidad del compresor

El dimensionado del acumulador debe tener en cuenta las capacidades del compresor:

- Plazo de entrega: Salida real de CFM a la presión de funcionamiento

- Ciclo de trabajo: Capacidad de funcionamiento continuo frente a intermitente

- Tiempo de recuperación: Tiempo necesario para recargar el sistema tras la demanda

- Factores de eficacia: Rendimiento real frente a capacidad nominal

Ciclos de carga/descarga

El tamaño del acumulador afecta al funcionamiento del compresor:

Sin Acumulador Adecuado:

- Ciclos frecuentes de arranque y parada

- Elevada demanda eléctrica

- Reducción de la vida útil del compresor

- Mala regulación de la presión

Con el acumulador adecuado:

- Tiempos de funcionamiento prolongados

- Suministro de presión estable

- Mayor eficiencia energética

- Reducción de las necesidades de mantenimiento

Factores medioambientales y de aplicación

Consideraciones sobre la temperatura

La temperatura afecta al rendimiento del acumulador:

- Temperatura ambiente: Afecta a la densidad y la presión del aire

- Variaciones estacionales: Diferencias de rendimiento entre verano e invierno

- Generación de calor: Calentamiento por compresión durante la carga

- Efectos refrigerantes: Refrigeración por expansión durante la descarga

Análisis del ciclo de trabajo

Los patrones de aplicación influyen en los requisitos de dimensionamiento:

| Tipo de aplicación | Patrón de demanda | Factor de tamaño | Prestación por acumulación |

|---|---|---|---|

| Funcionamiento continuo | Demanda constante | 1.2-1.5x | Estabilidad de la presión |

| Ciclismo intermitente | Ciclos pico/vacío | 2.0-3.0x | Gestión de picos de demanda |

| Respaldo de emergencia | Uso poco frecuente | 3.0-5.0x | Funcionamiento ampliado |

| Aplicaciones de sobretensión | Alta demanda corta | 1.5-2.5x | Respuesta rápida |

En Bepto, ayudamos regularmente a los clientes a optimizar sus sistemas neumáticos dimensionando correctamente los acumuladores para sus aplicaciones de cilindros sin vástago. Nuestra experiencia demuestra que los acumuladores correctamente dimensionados pueden mejorar el tiempo de respuesta del sistema entre 40 y 60%, al tiempo que reducen el consumo de energía entre 15 y 25%.

¿Cómo se calcula el volumen de acumulador necesario para las distintas aplicaciones?

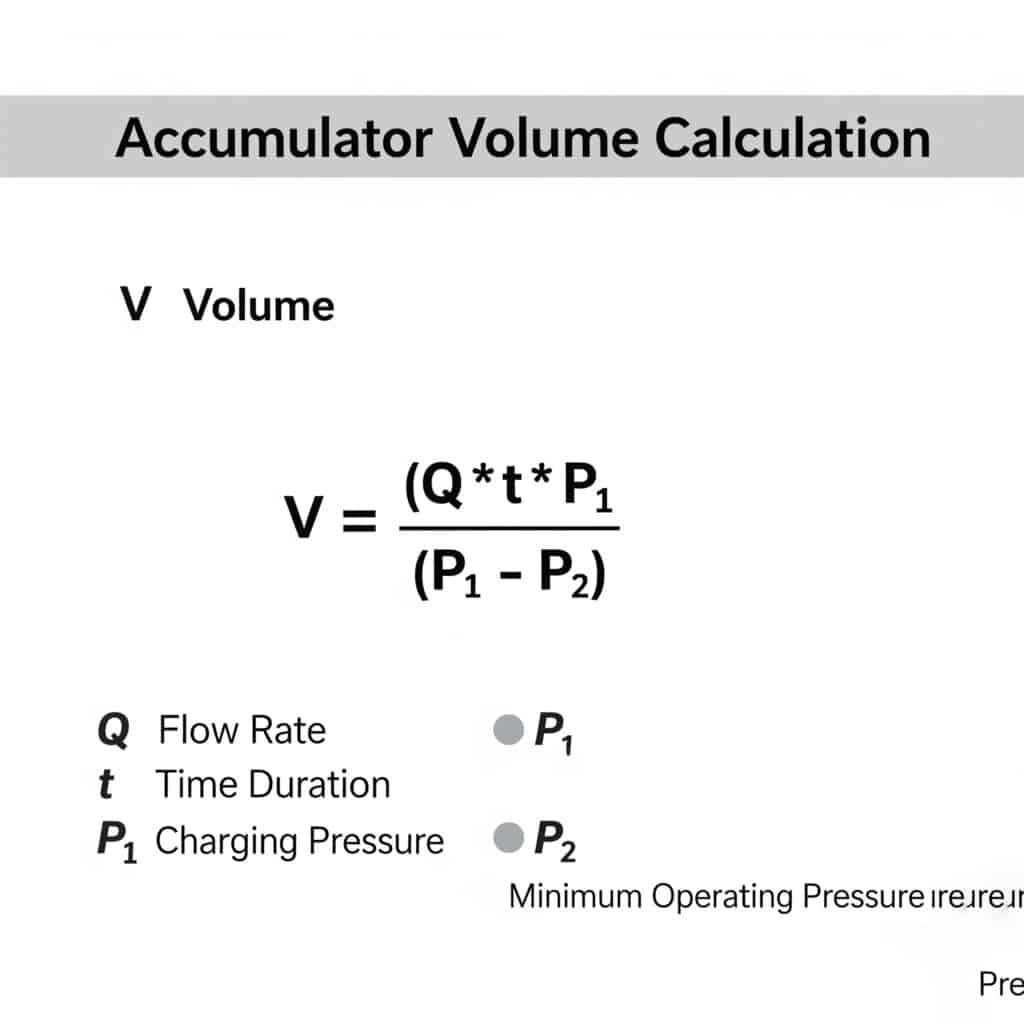

Para calcular con precisión el volumen de un acumulador es necesario comprender las leyes fundamentales de los gases y aplicar las fórmulas adecuadas en función de los requisitos específicos de la aplicación y de las condiciones de funcionamiento.

El cálculo del volumen del acumulador utiliza Ley de Boyle2 (P1V1 = P2V2) combinado con el análisis del caudal, que suele requerir V = (Q × t × P1) / (P1 - P2) donde Q es el caudal, t es la duración, P1 es la presión de carga y P2 es la presión mínima de funcionamiento.

Fórmula básica de cálculo del volumen

Ecuación estándar del tamaño del acumulador

La fórmula fundamental para el dimensionamiento de acumuladores:

V = (Q × t × P1) / (P1 - P2)

Dónde:

- V = Volumen necesario del acumulador (pies cúbicos)

- Q = Caudal de aire durante el pico de demanda (SCFM)

- t = Duración de la demanda punta (minutos)

- P1 = Presión máxima del sistema (PSIA)

- P2 = Presión mínima aceptable (PSIA)

Consideraciones sobre la conversión de la presión

Utilice siempre presión absoluta (PSIA)3 en los cálculos:

- Presión manométrica + 14,7 = Presión absoluta

- Ejemplo: 100 PSIG = 114,7 PSIA

- Crítica: El uso de la presión manométrica da resultados incorrectos

Proceso de cálculo paso a paso

Paso 1: Determinar la demanda máxima de aire

Calcule el consumo total de aire del sistema durante el funcionamiento en horas punta:

Ejemplo de cálculo:

- 4 cilindros sin vástago que funcionan simultáneamente

- Cada cilindro: consumo de 2,5 SCFM

- Demanda máxima total: 4 × 2,5 = 10 SCFM

Paso 2: Establecer los parámetros de presión

Definir el rango de presión de funcionamiento:

- Presión de carga: 134,7 PSIA (120 PSIG)

- Presión mínima90 PSIG (104.7 PSIA)

- Presión diferencial: 134,7 - 104,7 = 30 PSI

Paso 3: Determinar la duración de la demanda

Analizar el momento de máxima demanda:

- Pico continuo: Duración del requisito de caudal máximo

- Pico intermitente: Tiempo entre ciclos del compresor

- Respaldo de emergencia: Tiempo de funcionamiento necesario sin compresor

Paso 4: Aplicar la fórmula de calibrado

Utilizando los valores del ejemplo:

- Q = 10 SCFM

- t = 2 minutos (duración de la demanda máxima)

- P1 = 134,7 PSIA

- P2 = 104,7 PSIA

V = (10 × 2 × 134,7) / (134,7 - 104,7) = 2694 / 30 = 89,8 pies cúbicos

Métodos de dimensionamiento específicos para cada aplicación

Aplicaciones de funcionamiento continuo

Para sistemas con demanda de aire constante:

| Parámetros del sistema | Método de cálculo | Valores típicos |

|---|---|---|

| Consumo básico | Suma de todas las cargas continuas | 5-50 SCFM |

| Factor de cresta | Multiplicar por 1,2-1,5 | 1.3 típico |

| Duración | Tiempo de ciclo del compresor | 5-15 minutos |

| Factor de seguridad | Añadir capacidad 20-30% | 1,25 típico |

Aplicaciones de ciclismo intermitente

Para sistemas con alta demanda periódica:

Enfoque de dimensionamiento:

- Identificar el patrón del ciclo: Picos de demanda frente a periodos de inactividad

- Calcular el volumen máximo: Aire necesario durante la demanda máxima

- Determinar el tiempo de recuperación: Tiempo disponible para la recarga

- Tamaño para el peor de los casos: Garantizar una capacidad adecuada para el ciclo más largo

Aplicaciones de emergencia

Para sistemas que requieren funcionamiento durante un fallo del compresor:

Fórmula de dimensionamiento de las copias de seguridad:

V = (Q × t × P1) / (P1 - P2) × Factor de seguridad

Factor de seguridad = 1,5-2,0 para aplicaciones críticas

Consideraciones sobre cálculos avanzados

Sistemas de niveles de presión múltiples

Algunos sistemas funcionan a distintos niveles de presión:

Zona de alta presión:

- Acumulador primario: Dimensionado para aplicaciones de alta presión

- Válvulas reductoras de presión: Mantener presiones más bajas

- Acumuladores secundarios: Depósitos más pequeños para zonas de baja presión

Compensación de temperatura

La temperatura afecta a la densidad y la presión del aire:

Factor de corrección de la temperatura:

Volumen corregido = Volumen calculado × (T1/T2)

Dónde:

- T1 = Temperatura estándar (520°R)

- T2 = Temperatura de funcionamiento (°R)

Ejemplos prácticos de dimensionamiento

Ejemplo 1: Aplicación en línea de envasado

Requisitos del sistema:

- Pico de demanda: 15 SCFM durante 3 minutos

- Presión de funcionamiento: 100 PSIG (114,7 PSIA)

- Presión mínima85 PSIG (99.7 PSIA)

Cálculo:

V = (15 × 3 × 114,7) / (114,7 - 99,7) = 5162,5 / 15 = 344 pies cúbicos

Acumulador seleccionado: 350-400 pies cúbicos de capacidad

Ejemplo 2: Aplicación de estación de montaje

Requisitos del sistema:

- Demanda intermitente8 SCFM durante 1,5 minutos cada 10 minutos

- Presión de funcionamiento90 PSIG (104.7 PSIA)

- Presión mínima75 PSIG (89.7 PSIA)

Cálculo:

V = (8 × 1,5 × 104,7) / (104,7 - 89,7) = 1256,4 / 15 = 84 pies cúbicos

Acumulador seleccionado: 100 pies cúbicos de capacidad

Métodos de verificación del tamaño

Pruebas de rendimiento

Verificar el dimensionamiento del acumulador mediante pruebas:

- Supervisar la caída de presión: Durante los periodos de máxima demanda

- Medir el tiempo de recuperación: Duración de la recarga del compresor

- Comprobar la frecuencia del ciclo: Ciclos de arranque/parada del compresor

- Evaluar el rendimiento: Respuesta y estabilidad del sistema

Cálculos de ajuste

Si el dimensionamiento inicial resulta inadecuado:

- Caída de presión excesiva: Aumenta el tamaño del acumulador en 25-50%

- Lenta recuperación: Compruebe la capacidad del compresor o añada un acumulador secundario.

- Ciclismo frecuente: Aumentar el tamaño del acumulador o ajustar la presión diferencial

Marcus, ingeniero de planta de una planta de automoción de Georgia, puso en práctica nuestras recomendaciones de dimensionamiento de acumuladores para su sistema de cilindros sin vástago. "Siguiendo los cálculos de Bepto, instalamos un acumulador de 280 pies cúbicos que eliminó las caídas de presión durante nuestros ciclos de montaje pico. Nuestros tiempos de ciclo mejoraron en 35%, y el tiempo de funcionamiento del compresor disminuyó en 40%, lo que nos permitió ahorrar $3.200 anuales en costes de energía."

¿Cuáles son los distintos tipos de acumuladores neumáticos y sus dimensiones?

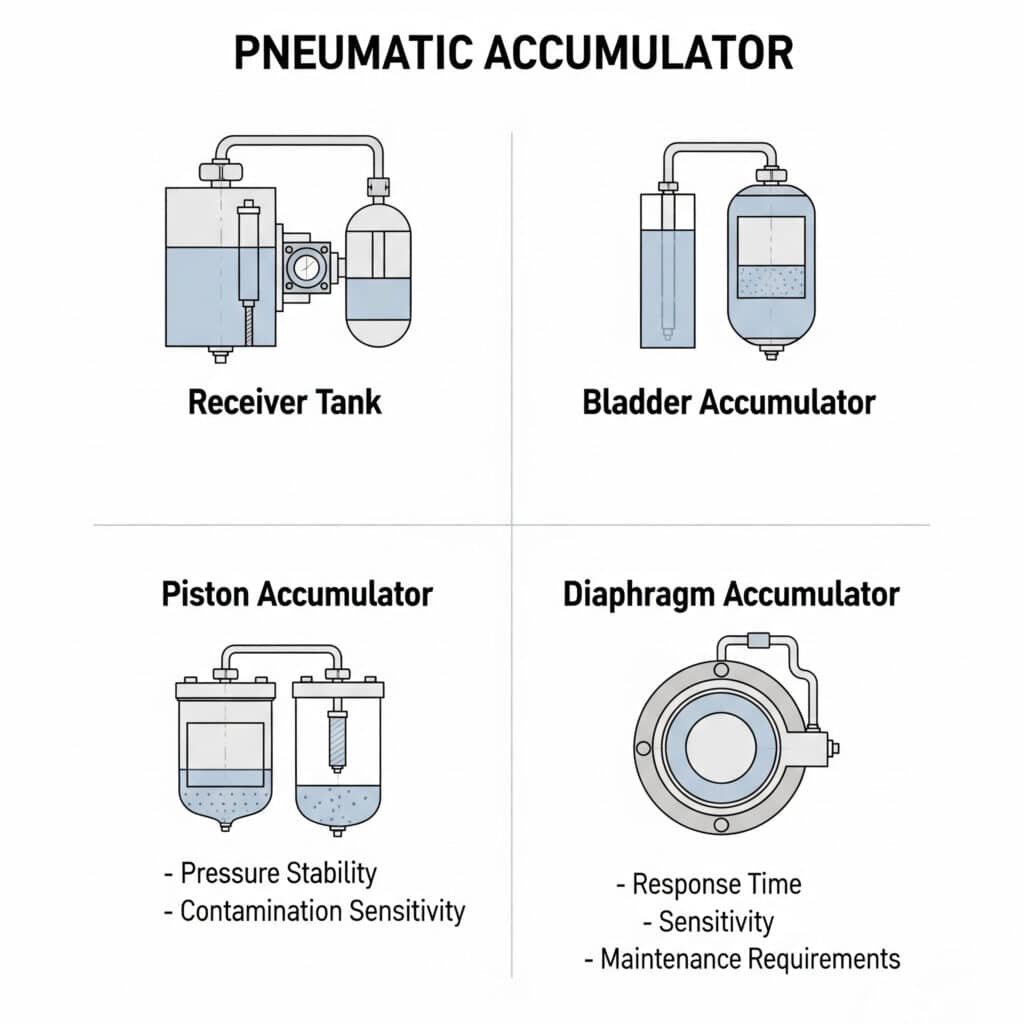

Comprender los distintos diseños de acumuladores neumáticos y sus características específicas es crucial para seleccionar el tipo y tamaño óptimos para los diferentes requisitos del sistema y las condiciones de funcionamiento.

Los acumuladores neumáticos incluyen tanques receptores, acumuladores de vejiga, acumuladores de pistón y acumuladores de diafragma, cada uno con consideraciones de tamaño únicas basadas en el tiempo de respuesta, la estabilidad de la presión, la sensibilidad a la contaminación y los requisitos de mantenimiento que afectan a los cálculos de volumen y al rendimiento del sistema.

Acumuladores del depósito receptor

Características del diseño

Los depósitos receptores son el tipo de acumulador neumático más común:

- Construcción sencilla: Recipiente a presión de acero o aluminio

- Gran capacidad: Disponible en tamaños de 5 a 10.000+ galones

- Rentable: El menor coste por pie cúbico de almacenamiento

- Montaje versátil: Opciones de instalación vertical u horizontal

Consideraciones sobre el tamaño de los depósitos receptores

El dimensionamiento del depósito receptor sigue los cálculos estándar de acumuladores con estos factores:

| Factor de tamaño | Consideración | Impacto en el volumen |

|---|---|---|

| Separación de la humedad | Permite 10-15% volumen extra | Aumento de 1,15 veces |

| Efectos de la temperatura | Gran masa térmica | Se necesita una corrección mínima |

| Caída de presión | Descarga gradual | Se aplica el cálculo estándar |

| Espacio de instalación | Limitaciones de tamaño | Puede requerir varias unidades |

Características de rendimiento

Los tanques receptores ofrecen ventajas específicas:

- Excelente separación de la humedad: El gran volumen permite la salida del agua

- Estabilidad térmica: La masa amortigua la temperatura

- Bajo mantenimiento: No hay piezas móviles ni juntas que sustituir

- Larga vida útil20+ años con un mantenimiento adecuado

Acumulador de vejiga4 Sistemas

Diseño y funcionamiento

Los acumuladores de vejiga utilizan una separación flexible:

- Vejiga de goma: Separa el aire comprimido del fluido hidráulico o proporciona aire limpio

- Respuesta rápida: Suministro inmediato de presión

- Diseño compacto: Alta capacidad de presión en pequeño volumen

- Suministro de aire limpio: La vejiga evita la contaminación

Cálculo del tamaño de los acumuladores de vejiga

El dimensionamiento del acumulador de vejiga requiere cálculos modificados:

Volumen efectivo = Volumen total × Factor de eficiencia de la vejiga

Factor de eficiencia de la vejiga = 0,85-0,95 en función del diseño

Consideraciones específicas de la aplicación

Los acumuladores de vejiga destacan en aplicaciones específicas:

- Requisitos de aire limpio: Industria farmacéutica y alimentaria

- Respuesta rápida: Sistemas neumáticos de alta velocidad

- Espacio limitado: Instalaciones compactas

- Control de sobrepresión: Amortiguación de los picos de presión

Diseños de acumuladores de pistón

Configuración mecánica

Los acumuladores de pistón utilizan la separación mecánica:

- Pistón móvil: Separa las cámaras de gas y de líquido

- Control preciso: Regulación precisa de la presión

- Capacidad de alta presión: Adecuado para sistemas de 3000+ PSI

- Precarga ajustable: Presión variable

Metodología de dimensionamiento

El dimensionamiento de los acumuladores de pistón tiene en cuenta factores mecánicos:

Volumen útil = Volumen total × (P1 - P2) / P1 × Eficiencia del pistón

Eficacia del pistón = 0,90-0,98 en función del diseño de la junta

Sistemas de acumuladores de membrana

Características de la construcción

Los acumuladores de membrana ofrecen ventajas únicas:

- Diafragma flexible: Separación de metal o elastómero

- Barrera contra la contaminación: Evita la contaminación cruzada

- Acceso para mantenimiento: Diseño de diafragma reemplazable

- Amortiguación de pulsaciones de presión: Excelente respuesta dinámica

Parámetros de dimensionamiento

El dimensionamiento de los acumuladores de membrana tiene en cuenta:

| Parámetro | Depósito estándar | Diseño del diafragma | Impacto del dimensionamiento |

|---|---|---|---|

| Volumen efectivo | 100% | 80-90% | Aumentar el tamaño calculado |

| Tiempo de respuesta | Moderado | Excelente | Puede permitir un tamaño más pequeño |

| Estabilidad de la presión | Bien | Excelente | Cálculo estándar |

| Factor de mantenimiento | Bajo | Moderado | Considerar los costes de sustitución |

Matriz de selección del tipo de acumulador

Selección basada en la aplicación

Elija el tipo de acumulador en función de los requisitos del sistema:

Tanques receptores Mejor para:

- Necesidades de almacenamiento de gran volumen

- Aplicaciones sensibles a los costes

- Necesidades de separación de humedad

- Aplicaciones de almacenamiento a largo plazo

Acumuladores de vejiga Lo mejor para:

- Requisitos de suministro de aire limpio

- Aplicaciones de respuesta rápida

- Instalaciones con limitaciones de espacio

- Amortiguación de golpes de ariete

Acumuladores de pistón Mejor para:

- Aplicaciones de alta presión

- Control preciso de la presión

- Requisitos de precarga variables

- Uso industrial intensivo

Acumuladores de diafragma Mejor para:

- Procesos sensibles a la contaminación

- Aplicaciones de amortiguación de pulsaciones

- Requisitos de presión moderados

- Diseños de elementos sustituibles

Comparación de tamaños por tipo

Factores de eficiencia de volumen

Los distintos tipos de acumuladores proporcionan volúmenes efectivos variables:

| Tipo de acumulador | Eficiencia de volumen | Multiplicador de tamaño | Aplicaciones típicas |

|---|---|---|---|

| Depósito receptor | 100% | 1.0x | Industria general |

| Vejiga | 85-95% | 1.1x | Aplicaciones limpias |

| Pistón | 90-98% | 1.05x | Alta presión |

| Diafragma | 80-90% | 1.15x | Alimentación/farmacia |

Análisis coste-eficacia

Considere el coste total de propiedad:

Clasificación del coste inicial (de bajo a alto):

- Depósitos receptores

- Acumuladores de membrana

- Acumuladores de vejiga

- Acumuladores de pistón

Clasificación de los costes de mantenimiento (de bajo a alto):

- Depósitos receptores

- Acumuladores de pistón

- Acumuladores de membrana

- Acumuladores de vejiga

Consideraciones sobre la instalación y el montaje

Espacio necesario

Los distintos tipos tienen necesidades de instalación diferentes:

- Depósitos receptores: Requieren mucho espacio en el suelo o un montaje elevado

- Vejiga/Pistón: Montaje compacto en cualquier orientación

- Diafragma: Espacio moderado con acceso para mantenimiento

Tuberías y conexiones

Los requisitos de conexión varían según el tipo:

- Depósitos receptores: Puertos múltiples para entrada, salida, drenaje e instrumentación

- Acumuladores especializados: Configuraciones y orientaciones específicas de los puertos

- Acceso para mantenimiento: Considerar los requisitos de servicio en el dimensionamiento y la colocación

Estrategias de optimización del rendimiento

Sistemas de acumuladores múltiples

Algunas aplicaciones se benefician de varios tipos de acumuladores:

- Almacenamiento primario: Gran depósito receptor para almacenamiento a granel

- Respuesta secundaria: Acumulador de vejiga para una respuesta rápida

- Regulación de la presión: Acumulador de membrana para un suministro estable

- Optimización del sistema: Combina tipos para un rendimiento óptimo

Sistemas de presión por etapas

Los sistemas multietapa optimizan el rendimiento:

- Etapa de alta presión: Acumulador compacto para un almacenamiento máximo

- Etapa intermedia: Regulación y acondicionamiento de la presión

- Etapa de baja presión: Gran volumen para un funcionamiento prolongado

- Integración del control: Gestión automatizada de la presión

En Bepto, ayudamos a los clientes a seleccionar el tipo y tamaño de acumulador óptimos para sus aplicaciones específicas de cilindros sin vástago. Nuestro equipo de ingeniería tiene en cuenta no solo los requisitos de volumen, sino también el tiempo de respuesta, la sensibilidad a la contaminación y los requisitos de mantenimiento para recomendar la solución más rentable.

¿Cómo seleccionar e instalar los acumuladores para obtener el máximo rendimiento del sistema?

La selección e instalación correctas de los acumuladores son fundamentales para conseguir un rendimiento óptimo del sistema neumático, eficiencia energética y fiabilidad a largo plazo en aplicaciones industriales.

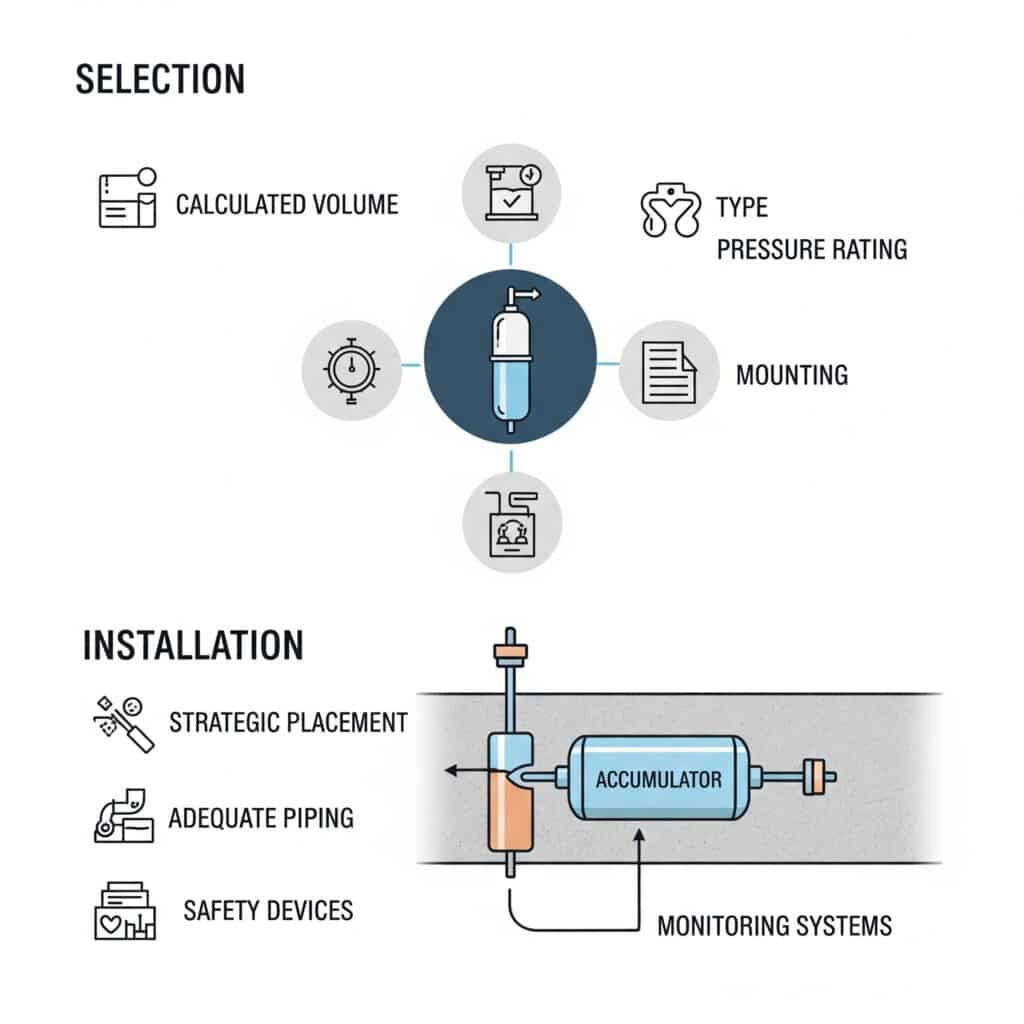

La selección del acumulador requiere que los requisitos de volumen calculados coincidan con el tipo, la presión nominal y la configuración de montaje adecuados, mientras que la instalación correcta incluye la colocación estratégica, las tuberías adecuadas, los dispositivos de seguridad y los sistemas de supervisión para garantizar el máximo rendimiento y un funcionamiento seguro.

Criterios de selección del acumulador

Coincidencia de especificaciones técnicas

Seleccione los acumuladores en función de las necesidades calculadas:

| Parámetro de selección | Método de cálculo | Factor de seguridad | Criterios de selección |

|---|---|---|---|

| Capacidad de volumen | Utilizar la fórmula de dimensionamiento | 1.2-1.5x | Siguiente tamaño estándar más grande |

| Presión nominal | Presión máxima del sistema | 1,25x mínimo | Cumplimiento del código ASME |

| Temperatura nominal | Temperatura de funcionamiento | Margen ±20°F | Compatibilidad de materiales |

| Tamaño de la conexión | Requisitos de caudal | Minimizar la caída de presión | 1/2″ mínimo para la mayoría de las aplicaciones |

Selección de materiales y construcción

Elija los materiales adecuados para las condiciones de funcionamiento:

- Acero al carbono: Aplicaciones industriales estándar, rentables

- Acero inoxidable: Entornos corrosivos, alimentario/farmacéutico

- Aluminio: Aplicaciones sensibles al peso, presiones moderadas

- Revestimientos especializados: Entornos químicos agresivos

Planificación estratégica de instalaciones

Ubicaciones óptimas

La colocación de los acumuladores afecta significativamente al rendimiento del sistema:

Colocación del acumulador primario:

- Cerca del compresor: Reduce la caída de presión en la distribución principal

- Ubicación céntrica: Minimiza las distancias de las tuberías a los principales consumidores

- Montaje accesible: Permite el acceso para mantenimiento y supervisión

- Cimientos estables: Evita las vibraciones y el estrés

Colocación del acumulador secundario:

- Punto de utilización: Proporciona una respuesta inmediata para equipos de alta demanda

- Fin de las carreras largas: Compensa la caída de presión en las tuberías de distribución

- Aplicaciones críticas: Almacenamiento de seguridad para operaciones esenciales

- Protección contra sobretensiones: Amortigua los picos de presión producidos por el funcionamiento rápido de la válvula

Consideraciones sobre el diseño de tuberías

Unas tuberías adecuadas garantizan la máxima eficacia del acumulador:

Tubería de entrada:

- Tamaño adecuado: Mínima caída de presión durante la carga

- Incluye válvula de aislamiento: Para el mantenimiento y la seguridad

- Instalar válvula de retención: Evita el reflujo durante la parada del compresor

- Proporcionar válvula de drenaje: Para la eliminación de la humedad y el mantenimiento

Tubería de salida:

- Minimizar las restricciones: Reducir la caída de presión durante la descarga

- Bifurcación estratégica: Enrutamiento directo a zonas de alta demanda

- Control del caudal: Regule la velocidad de descarga si es necesario

- Puntos de control: Lugares de medición de presión y caudal

Integración de sistemas de seguridad

Dispositivos de seguridad obligatorios

Instale los equipos de seguridad esenciales:

| Dispositivo de seguridad | Propósito | Lugar de instalación | Requisitos de mantenimiento |

|---|---|---|---|

| Válvula limitadora de presión | Protección contra sobrepresión | Acumulador superior | Pruebas anuales |

| Manómetro | Supervisión del sistema | Lugar visible | Calibración cada 2 años |

| Válvula de drenaje | Eliminación de la humedad | Punto más bajo | Funcionamiento semanal |

| Válvula de aislamiento | Parada del servicio | Línea de entrada | Funcionamiento trimestral |

Requisitos de seguridad

Garantizar el cumplimiento de los códigos aplicables:

- ASME Sección VIII5: Normas de construcción de recipientes a presión

- Normativa OSHA: Requisitos de seguridad en el trabajo

- Códigos locales: Normativa municipal y estatal sobre recipientes a presión

- Requisitos de seguro: Normas de seguridad específicas del transportista

Técnicas de optimización del rendimiento

Estrategias de gestión de la presión

Optimice la presión del sistema para obtener la máxima eficiencia:

Optimización de la banda de presión:

- Banda estrecha: Ciclos más frecuentes, mayor estabilidad de la presión

- Banda ancha: Ciclado menos frecuente, mayor eficiencia energética

- Adecuación de aplicaciones: Adaptar la banda de presión a las necesidades del equipo

- Ajuste estacional: Modificar los ajustes para las variaciones de temperatura

Diseño de la distribución del caudal

Diseñar las tuberías para una distribución óptima del caudal:

Principal estrategia de distribución:

- Sistemas de bucle: Proporcionar múltiples vías de flujo

- Tallaje graduado: Tuberías más grandes cerca del acumulador, más pequeñas en los extremos

- Valvulado estratégico: Permiten aislar secciones del sistema

- Ampliación del alojamiento: Tener en cuenta la dilatación térmica

Sistemas de vigilancia y control

Equipos de control del rendimiento

Instale sistemas de supervisión para un funcionamiento óptimo:

Supervisión básica:

- Manómetros: Indicación local de la presión del sistema

- Caudalímetros: Controlar las pautas de consumo

- Sensores de temperatura: Temperatura de funcionamiento de las vías

- Contadores horarios: Registra el tiempo de funcionamiento del compresor

Supervisión avanzada:

- Registro de datos: Registra las tendencias de presión, caudal y temperatura

- Sistemas de alarma: Alerta a los operadores de condiciones anormales

- Control remoto: Supervisión centralizada del sistema

- Mantenimiento predictivo: Análisis de tendencias para la planificación del mantenimiento

Integración de sistemas de control

Integrar los acumuladores con los controles del sistema:

| Función de control | Sistema básico | Sistema avanzado | Prestaciones |

|---|---|---|---|

| Control de la presión | Presostato | Regulador PID | ±2 PSI frente a ±0,5 PSI |

| Gestión de la carga | Funcionamiento manual | Secuenciación automática | 15-25% ahorro de energía |

| Predicción de la demanda | Control reactivo | Algoritmos predictivos | 20-30% aumento de eficiencia |

| Programación del mantenimiento | En función del tiempo | Basado en condiciones | 40-60% reducción de costes |

Buenas prácticas de instalación

Instalación mecánica

Siga los procedimientos de instalación adecuados:

Requisitos de la Fundación:

- Apoyo adecuado: Base de tamaño para el peso del acumulador más el aire

- Aislamiento de vibraciones: Evitar la transmisión de las vibraciones del compresor

- Acceso libre: Deje espacio para el mantenimiento y la inspección

- Drenaje: Cimentación en pendiente para el drenaje de la humedad

Montaje y soporte:

- Orientación adecuada: Siga las recomendaciones del fabricante

- Fijación segura: Utilice fijaciones y soportes adecuados

- Dilatación térmica: Permitir el movimiento relacionado con la temperatura

- Consideraciones sísmicas: Cumplen los requisitos locales en materia de terremotos en las zonas aplicables

Conexiones eléctricas y de control

Instalar correctamente los sistemas eléctricos:

- Alimentación: Capacidad adecuada para sistemas de control y supervisión

- Conexión a tierra: Puesta a tierra eléctrica adecuada para la seguridad

- Protección de conductos: Proteger el cableado de daños mecánicos

- Integración del control: Interfaz con los sistemas de control de planta existentes

Procedimientos de puesta en servicio y prueba

Pruebas iniciales del sistema

Realice pruebas exhaustivas antes del funcionamiento:

Pruebas de presión:

- Prueba hidrostática: 1,5 veces la presión de funcionamiento con agua

- Prueba neumática: Aumento gradual de la presión hasta el nivel de funcionamiento

- Pruebas de estanqueidad: Solución jabonosa o detección electrónica de fugas

- Pruebas de válvulas de alivio: Verificar el funcionamiento y los ajustes correctos

Verificación del rendimiento:

- Pruebas de capacidad: Verificar la capacidad de almacenamiento calculada frente a la real

- Pruebas de respuesta: Medir la respuesta del sistema a los cambios de la demanda

- Pruebas de eficacia: Supervisa los ciclos del compresor y el consumo de energía

- Pruebas de seguridad: Verificar que todos los sistemas de seguridad funcionan correctamente

Documentación y formación

Instalación completa con la documentación adecuada:

- Planos de instalación: Esquemas eléctricos y de tuberías as-built

- Procedimientos operativos: Procedimientos normalizados de trabajo y de emergencia

- Calendario de mantenimiento: Requisitos de mantenimiento preventivo

- Registros de formación: Formación de operadores y personal de mantenimiento

Solución de problemas comunes

Problemas de rendimiento y soluciones

Abordar los problemas habituales de los acumuladores:

| Problema | Síntomas | Causas probables | Soluciones |

|---|---|---|---|

| Capacidad inadecuada | La presión cae rápidamente | Acumulador subdimensionado | Aumentar la capacidad o reducir la demanda |

| Lenta recuperación | Largos tiempos de recarga | Compresor/tubería subdimensionados | Mejorar el compresor o las tuberías |

| Ciclismo frecuente | El compresor arranca/se para a menudo | Banda de presión estrecha | Ampliar el diferencial de presión |

| Humedad excesiva | Agua en los conductos de aire | Drenaje/separación deficientes | Mejorar el drenaje, añadir secadores |

Optimización del mantenimiento

Establecer programas de mantenimiento eficaces:

- Inspecciones rutinarias: Inspecciones visuales y controles de presión semanales

- Mantenimiento programado: Operaciones mensuales de drenaje y pruebas trimestrales de las válvulas

- Mantenimiento predictivo: Seguimiento y análisis de tendencias

- Procedimientos de emergencia: Respuesta rápida a los fallos del sistema

Rebecca, que gestiona las instalaciones de una planta de procesamiento de alimentos de Pensilvania, compartió su experiencia con nuestro servicio de dimensionamiento e instalación de acumuladores: "Los ingenieros de Bepto nos ayudaron a diseñar e instalar un sistema de acumuladores de tres etapas que eliminó las fluctuaciones de presión en nuestras líneas de envasado. La calidad de nuestros productos mejoró significativamente y redujimos los costes de energía del aire comprimido en 28%, al tiempo que aumentamos la capacidad de producción en 15%."

Conclusión

El dimensionamiento y la instalación correctos de los acumuladores neumáticos requieren un análisis cuidadoso de las demandas del sistema, cálculos precisos del volumen, la selección del tipo adecuado y una colocación estratégica para lograr un rendimiento óptimo, eficiencia energética y un funcionamiento fiable en los sistemas neumáticos industriales.

Preguntas frecuentes sobre el dimensionamiento de los acumuladores neumáticos

P: ¿Cómo sé si mi acumulador tiene el tamaño adecuado para mi sistema?

Un acumulador del tamaño adecuado mantiene la presión del sistema dentro de unos límites aceptables durante los periodos de máxima demanda, evita los ciclos excesivos del compresor (más de 6-10 arranques por hora) y proporciona un tiempo de respuesta adecuado para los equipos neumáticos, con caídas de presión limitadas normalmente a 10-15 PSI durante el funcionamiento normal.

P: ¿Puedo utilizar varios acumuladores pequeños en lugar de uno grande?

Sí, varios acumuladores más pequeños pueden proporcionar el mismo volumen total que una unidad grande y ofrecer ventajas como el almacenamiento distribuido, una instalación más sencilla en espacios reducidos y redundancia, pero hay que garantizar un diseño adecuado de las tuberías para evitar desequilibrios de presión y tener en cuenta el mayor coste por pie cúbico de almacenamiento.

P: ¿Qué ocurre si sobredimensiono mi acumulador neumático?

Los acumuladores sobredimensionados aumentan el coste inicial, requieren más espacio, tardan más en alcanzar la presión de funcionamiento durante el arranque y pueden provocar problemas de acumulación de humedad, pero en general no perjudican el rendimiento del sistema y pueden proporcionar una estabilidad de presión beneficiosa y reducir los ciclos del compresor.

P: ¿Con qué frecuencia deben vaciarse y mantenerse los acumuladores neumáticos?

Drene los acumuladores semanalmente en entornos húmedos o diariamente en aplicaciones críticas para eliminar la humedad, inspeccione las válvulas de alivio de presión anualmente, compruebe los manómetros cada 6 meses y realice una inspección interna completa cada 5-10 años, dependiendo de las condiciones de funcionamiento y de la normativa local.

P: ¿Cuál es la diferencia entre el dimensionamiento de un acumulador para aplicaciones continuas y para aplicaciones intermitentes?

Las aplicaciones continuas requieren acumuladores dimensionados para la demanda en estado estacionario más la capacidad de sobrecarga máxima (normalmente 1,2-1,5 veces la demanda base), mientras que las aplicaciones intermitentes necesitan acumuladores más grandes dimensionados para la duración de la demanda máxima entre los ciclos del compresor (normalmente 2-5 veces la demanda máxima), con cálculos de dimensionamiento ajustados a los patrones de los ciclos de trabajo.

-

Conozca las ventajas de diseño y funcionamiento de los cilindros neumáticos sin vástago, que suelen utilizarse en la manipulación y automatización de materiales. ↩

-

Explorar la Ley de Boyle ($P_1V_1 = P_2V_2$), un principio fundamental que describe la relación inversa entre la presión y el volumen de un gas a temperatura constante. ↩

-

Comprender la diferencia crítica entre presión absoluta (PSIA), que se mide a partir de un vacío perfecto, y presión manométrica (PSIG), que se mide a partir de la presión atmosférica. ↩

-

Descubra los principios de construcción y funcionamiento de los acumuladores de vejiga y sus aplicaciones en sistemas de potencia de fluidos. ↩

-

Conozca la Sección VIII de ASME, la división del Código de Calderas y Recipientes a Presión que rige el diseño y la construcción de recipientes a presión. ↩