¿Está preparado para la revolución del hidrógeno en los sistemas neumáticos? A medida que el mundo se orienta hacia el hidrógeno como fuente de energía limpia, las tecnologías neumáticas tradicionales se enfrentan a retos y oportunidades sin precedentes. Muchos ingenieros y diseñadores de sistemas están descubriendo que los enfoques convencionales para el diseño de cilindros neumáticos simplemente no pueden satisfacer las demandas únicas de los entornos de hidrógeno.

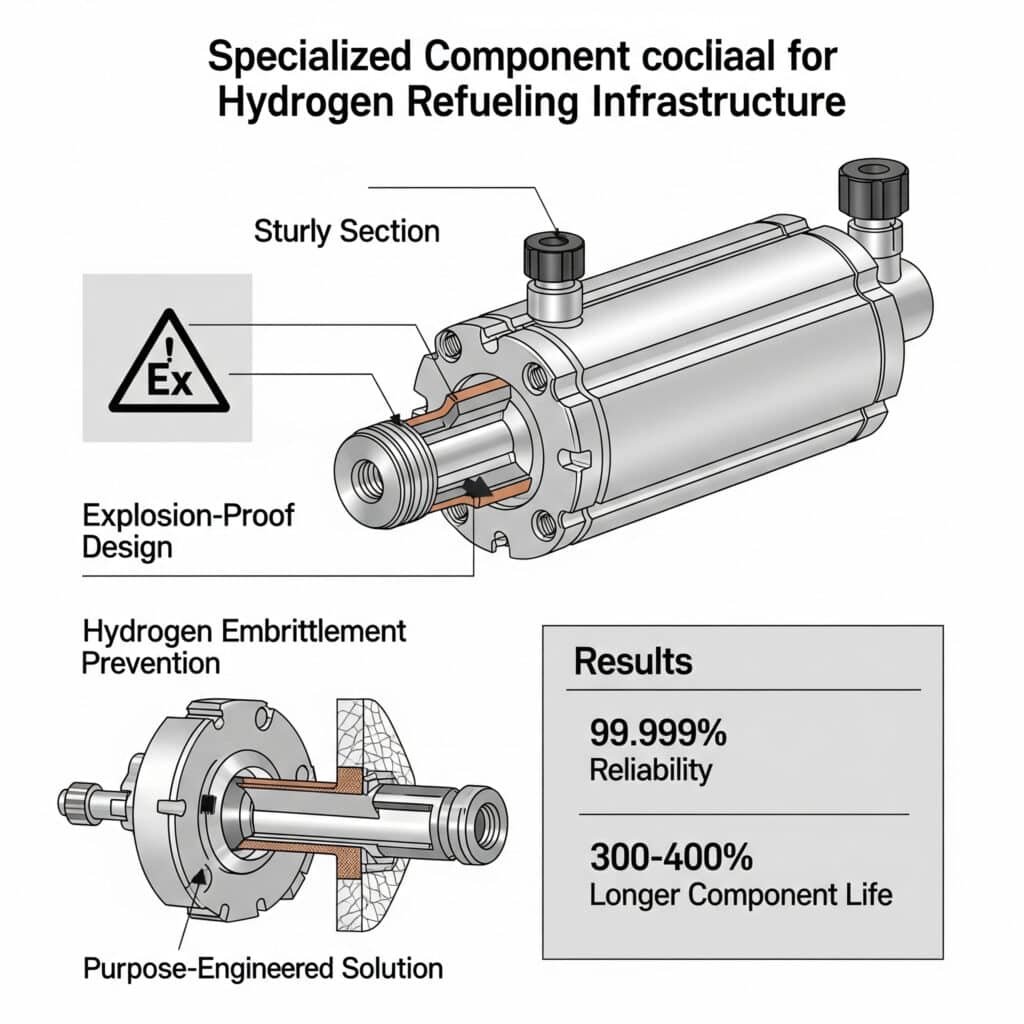

La revolución del hidrógeno en los sistemas neumáticos exige diseños especializados a prueba de explosiones, amplios fragilización por hidrógeno1 y soluciones diseñadas específicamente para la infraestructura de repostaje de hidrógeno, que ofrecen una fiabilidad operativa del 99,999% en entornos de hidrógeno, al tiempo que prolongan la vida útil de los componentes en 300-400% en comparación con los sistemas convencionales.

Recientemente consulté a un importante fabricante de estaciones de repostaje de hidrógeno que experimentaba fallos catastróficos con componentes neumáticos estándar. Tras implantar las soluciones especializadas compatibles con el hidrógeno que describiré a continuación, consiguieron cero fallos de componentes en 18 meses de funcionamiento continuo, redujeron los intervalos de mantenimiento en 67% y disminuyeron su coste total de propiedad en 42%. Estos resultados son alcanzables para cualquier organización que aborde adecuadamente los retos exclusivos de las aplicaciones neumáticas de hidrógeno.

Índice

- ¿Qué principios de diseño a prueba de explosiones son esenciales para los sistemas neumáticos de hidrógeno?

- ¿Cómo evitar la fragilización por hidrógeno en los componentes neumáticos?

- ¿Qué soluciones de cilindros especializados transforman el rendimiento de las estaciones de repostaje de hidrógeno?

- Conclusión

- Preguntas frecuentes sobre los sistemas neumáticos de hidrógeno

¿Qué principios de diseño a prueba de explosiones son esenciales para los sistemas neumáticos de hidrógeno?

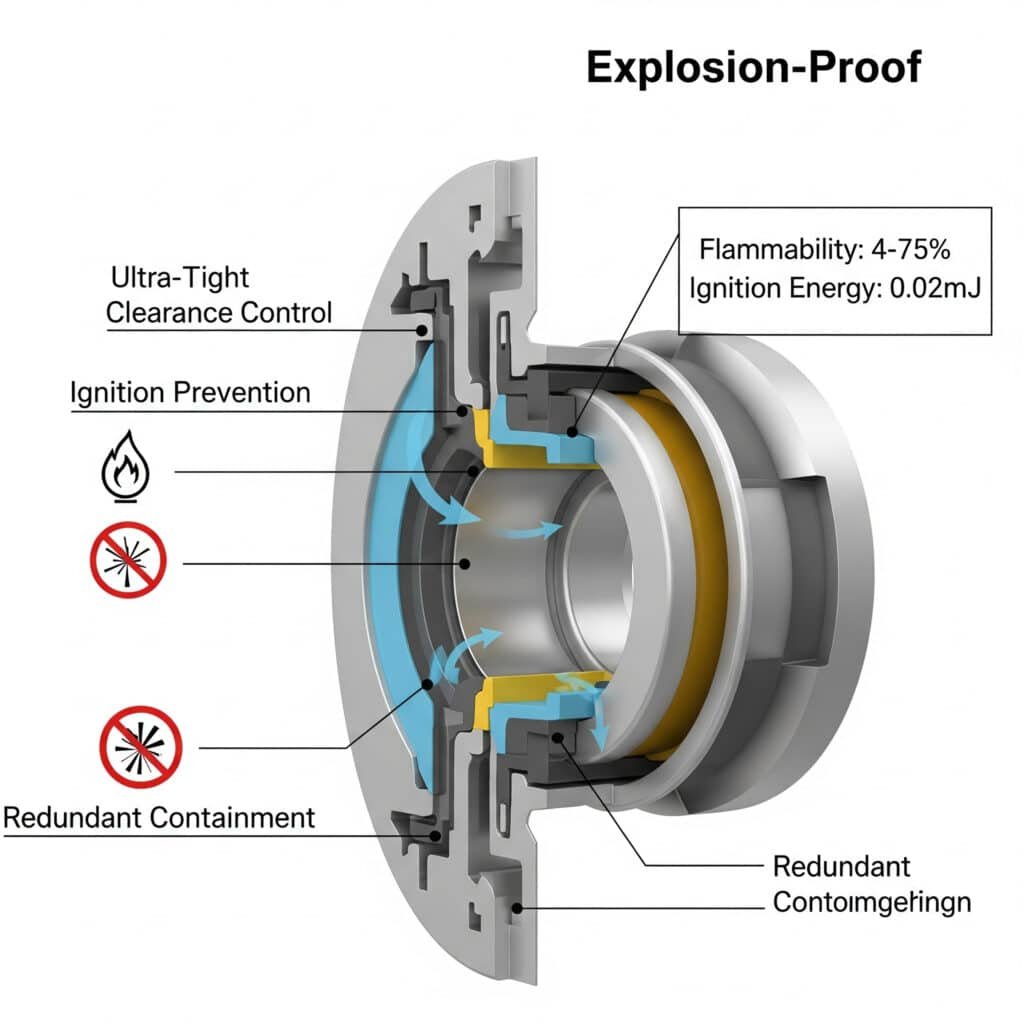

Las propiedades únicas del hidrógeno crean riesgos de explosión sin precedentes que exigen enfoques de diseño especializados mucho más allá de las metodologías convencionales a prueba de explosiones.

El eficaz diseño a prueba de explosiones del hidrógeno combina un control ultraestanco de la holgura, una prevención especializada de la ignición y estrategias de contención redundantes, lo que permite un funcionamiento seguro con el amplísimo rango de inflamabilidad del hidrógeno (4-75%) y una energía de ignición ultrabaja (0,02mJ), manteniendo al mismo tiempo el rendimiento y la fiabilidad del sistema.

Tras haber diseñado sistemas neumáticos para aplicaciones de hidrógeno en múltiples industrias, he descubierto que la mayoría de las organizaciones subestiman las diferencias fundamentales entre el hidrógeno y las atmósferas explosivas convencionales. La clave está en aplicar un enfoque de diseño integral que tenga en cuenta las características únicas del hidrógeno, en lugar de limitarse a adaptar los diseños convencionales a prueba de explosiones.

Marco integral a prueba de explosiones de hidrógeno

Un diseño eficaz a prueba de explosiones de hidrógeno incluye estos elementos esenciales:

1. Eliminación de la fuente de ignición

Evitar la ignición en la atmósfera extremadamente sensible del hidrógeno:

Prevención mecánica de chispas

- Optimización de despeje:

Holguras de rodadura ultraestrechas (<0,05 mm)

Funciones de alineación de precisión

Compensación de la dilatación térmica

Mantenimiento de la holgura dinámica

- Selección de material:

Combinaciones de materiales que no producen chispas

Emparejamientos de aleación especializados

Recubrimientos y tratamientos superficiales

Optimización del coeficiente de fricciónControl eléctrico y estático

- Gestión de la electricidad estática:

Sistema integral de puesta a tierra

Materiales disipadores de estática

Estrategias de control de la humedad

Métodos de neutralización de cargas

- Diseño eléctrico:

Circuitos de seguridad intrínseca2 (categoría Ia)

Diseño de muy bajo consumo

Componentes especiales para hidrógeno

Métodos de protección redundantesEstrategia de gestión térmica

- Prevención de superficies calientes:

Control y limitación de la temperatura

Mejora de la disipación del calor

Técnicas de aislamiento térmico

Principios de diseño "cool-running

- Control de la compresión adiabática:

Vías de descompresión controlada

Limitación de la relación de presión

Integración del disipador de calor

Sistemas de seguridad activados por temperatura

2. Contención y gestión del hidrógeno

Control del hidrógeno para evitar concentraciones explosivas:

Optimización del sistema de estanquidad

- Diseño de junta específico para hidrógeno:

Materiales especializados compatibles con el hidrógeno

Arquitectura de sellado multibarrera

Compuestos resistentes a la permeación

Optimización de la compresión

- Estrategia de sellado dinámico:

Juntas de varilla especializadas

Sistemas limpiaparabrisas redundantes

Diseños activados por presión

Mecanismos de compensación del desgasteDetección y gestión de fugas

- Integración de la detección:

Sensores de hidrógeno distribuidos

Sistemas de control de caudal

Detección de caída de presión

Detección acústica de fugas

- Mecanismos de respuesta:

Sistemas automáticos de aislamiento

Estrategias de ventilación controlada

Integración de parada de emergencia

Estados por defecto a prueba de fallosSistemas de ventilación y dilución

- Ventilación activa:

Flujo de aire positivo continuo

Tasas de intercambio de aire calculadas

Control del rendimiento de la ventilación

Sistemas de ventilación de reserva

- Dilución pasiva:

Vías de ventilación natural

Prevención de la estratificación

Prevención de la acumulación de hidrógeno

Diseños que mejoran la difusión

3. Tolerancia a fallos y gestión de fallos

Garantizar la seguridad incluso en caso de avería de los componentes o del sistema:

Arquitectura tolerante a fallos

- Aplicación de la redundancia:

Redundancia de componentes críticos

Diversos enfoques tecnológicos

Sistemas de seguridad independientes

Sin fallos en modo común

- Gestión de la degradación:

Reducción gradual del rendimiento

Indicadores de alerta rápida

Activadores de mantenimiento predictivo

Cumplimiento de las normas de seguridad operativaSistemas de gestión de la presión

- Protección contra sobrepresión:

Sistemas de descarga multietapa

Control dinámico de la presión

Paradas activadas por presión

Arquitectura de relieve distribuida

- Control de despresurización:

Vías de liberación controlada

Despresurización de velocidad limitada

Prevención del trabajo en frío

Gestión de la energía de expansiónIntegración de la respuesta a emergencias

- Detección y notificación:

Sistemas de alerta rápida

Arquitectura de alarma integrada

Funciones de supervisión a distancia

Detección predictiva de anomalías

- Automatización de la respuesta:

Respuestas autónomas de seguridad

Estrategias de intervención por niveles

Capacidad de aislamiento del sistema

Protocolos seguros de transición de estados

Metodología de aplicación

Para aplicar un diseño eficaz a prueba de explosiones de hidrógeno, siga este enfoque estructurado:

Paso 1: Evaluación exhaustiva de riesgos

Empezar por conocer a fondo los riesgos específicos del hidrógeno:

Análisis del comportamiento del hidrógeno

- Comprender las propiedades únicas:

Rango de inflamabilidad extremadamente amplio (4-75%)

Energía de ignición ultrabaja (0,02mJ)

Alta velocidad de la llama (hasta 3,5 m/s)

Características de la llama invisible

- Analizar los riesgos específicos de las aplicaciones:

Rangos de presión de funcionamiento

Variaciones de temperatura

Escenarios de concentración

Condiciones de reclusiónEvaluación de la interacción del sistema

- Identificar posibles interacciones:

Problemas de compatibilidad de materiales

Posibilidades de reacción catalítica

Influencias medioambientales

Variaciones operativas

- Analizar escenarios de fallo:

Modos de fallo de los componentes

Secuencias de mal funcionamiento del sistema

Impacto de los acontecimientos externos

Posibilidades de error de mantenimientoCumplimiento de la normativa

- Identifique los requisitos aplicables:

Serie ISO/IEC 80079

NFPA 2 Código de tecnologías del hidrógeno

Normativa regional sobre el hidrógeno

Normas específicas del sector

- Determinar las necesidades de certificación:

Niveles de integridad de seguridad requeridos

Documentación de rendimiento

Requisitos de las pruebas

Verificación continua del cumplimiento

Paso 2: Desarrollo del diseño integrado

Crear un diseño integral que aborde todos los factores de riesgo:

Desarrollo de la arquitectura conceptual

- Establecer la filosofía de diseño:

Enfoque de defensa en profundidad

Múltiples capas de protección

Sistemas de seguridad independientes

Principios intrínsecamente seguros

- Definir la arquitectura de seguridad:

Métodos de protección primaria

Enfoque de contención secundaria

Estrategia de vigilancia y detección

Integración de la respuesta a emergenciasDiseño detallado de componentes

- Desarrollar componentes especializados:

Juntas compatibles con hidrógeno

Elementos mecánicos sin chispas

Materiales disipadores de estática

Funciones de gestión térmica

- Implantar dispositivos de seguridad:

Mecanismos de alivio de presión

Dispositivos limitadores de temperatura

Sistemas de contención de fugas

Métodos de detección de fallosIntegración y optimización de sistemas

- Integrar los sistemas de seguridad:

Interfaces del sistema de control

Red de vigilancia

Integración de alarmas

Conexiones de respuesta a emergencias

- Optimizar el diseño general:

Equilibrio de resultados

Accesibilidad para el mantenimiento

Rentabilidad

Mejora de la fiabilidad

Paso 3: Validación y certificación

Verificar la eficacia del diseño mediante pruebas rigurosas:

Pruebas a nivel de componentes

- Verificar la compatibilidad de los materiales:

Pruebas de exposición al hidrógeno

Medición de la permeabilidad

Compatibilidad a largo plazo

Pruebas de envejecimiento acelerado

- Validar las características de seguridad:

Verificación de la prevención de ignición

Eficacia de la contención

Pruebas de gestión de la presión

Validación del rendimiento térmicoValidación a nivel de sistema

- Realizar pruebas integradas:

Verificación del funcionamiento normal

Pruebas en condiciones de fallo

Pruebas de variación ambiental

Evaluación de la fiabilidad a largo plazo

- Realizar la validación de seguridad:

Pruebas de modos de fallo

Verificación de la respuesta de emergencia

Validación del sistema de detección

Evaluación de la capacidad de recuperaciónCertificación y documentación

- Completar el proceso de certificación:

Pruebas de terceros

Revisión de la documentación

Verificación del cumplimiento

Expedición de certificados

- Desarrollar una documentación exhaustiva:

Documentación de diseño

Informes de las pruebas

Requisitos de instalación

Procedimientos de mantenimiento

Aplicación en el mundo real: Sistema de transporte de hidrógeno

Uno de mis diseños a prueba de explosiones de hidrógeno más exitosos fue para un fabricante de sistemas de transporte de hidrógeno. Sus retos incluían:

- Controles neumáticos con hidrógeno 99,999%

- Variaciones extremas de presión (1-700 bar)

- Amplia gama de temperaturas (-40°C a +85°C)

- Requisito de tolerancia cero fallos

Aplicamos un enfoque integral a prueba de explosiones:

Evaluación de riesgos

- Análisis del comportamiento del hidrógeno en toda la gama de funcionamiento

- Identificados 27 escenarios potenciales de ignición

- Parámetros críticos de seguridad determinados

- Requisitos de rendimiento establecidosAplicación del diseño

- Desarrolló un diseño de cilindro especializado:

Holguras de ultraprecisión (<0,03 mm)

Sistema de sellado multibarrera

Control estático exhaustivo

Gestión integrada de la temperatura

- Arquitectura de seguridad implantada:

Supervisión redundante triple

Sistema de ventilación distribuida

Capacidad de aislamiento automático

Funciones de degradación gradualValidación y certificación

- Realización de pruebas rigurosas:

Compatibilidad de los componentes con el hidrógeno

Rendimiento del sistema en toda la gama de funcionamiento

Respuesta en caso de avería

Verificación de la fiabilidad a largo plazo

- Obtención de la certificación:

Homologación para atmósfera de hidrógeno de zona 0

Nivel de integridad de seguridad SIL 3

Certificación de seguridad en el transporte

Verificación del cumplimiento internacional

Los resultados transformaron la fiabilidad de su sistema:

| Métrica | Sistema convencional | Sistema optimizado para hidrógeno | Mejora |

|---|---|---|---|

| Evaluación del riesgo de ignición | 27 hipótesis | 0 escenarios con controles adecuados | Mitigación completa |

| Sensibilidad de detección de fugas | 100 ppm | 10 ppm | Mejora 10 veces |

| Tiempo de respuesta a los fallos | 2-3 segundos | <250 milisegundos | 8-12 veces más rápido |

| Disponibilidad del sistema | 99.5% | 99.997% | 10 veces más fiabilidad |

| Intervalo de mantenimiento | 3 meses | 18 meses | Reducción del mantenimiento en 6 veces |

La clave fue reconocer que la protección contra explosiones de hidrógeno requiere un enfoque fundamentalmente diferente al del diseño convencional a prueba de explosiones. Mediante la aplicación de una estrategia integral que abordaba las propiedades únicas del hidrógeno, fueron capaces de lograr una seguridad y fiabilidad sin precedentes en una aplicación extremadamente difícil.

¿Cómo evitar la fragilización por hidrógeno en los componentes neumáticos?

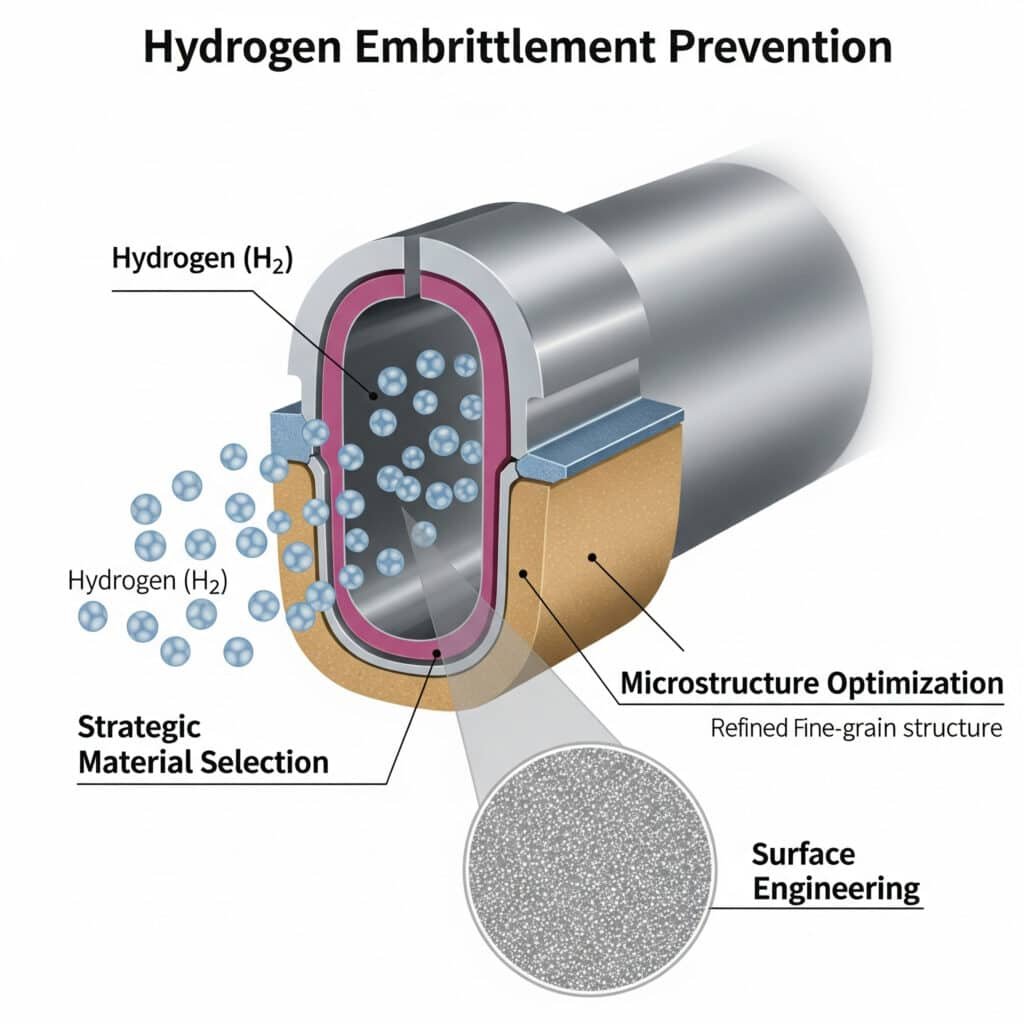

La fragilización por hidrógeno representa uno de los mecanismos de fallo más insidiosos y desafiantes en los sistemas neumáticos de hidrógeno, y requiere estrategias de prevención especializadas que van más allá de la selección convencional de materiales.

La prevención eficaz de la fragilización por hidrógeno combina la selección estratégica de materiales, la optimización de microestructuras y la ingeniería integral de superficies, lo que permite una integridad a largo plazo de los componentes en entornos de hidrógeno, al tiempo que se mantienen las propiedades mecánicas críticas y se garantiza una vida útil predecible.

Habiendo abordado la fragilización por hidrógeno en diversas aplicaciones, he descubierto que la mayoría de las organizaciones subestiman la naturaleza omnipresente de los mecanismos de daño por hidrógeno y la naturaleza dependiente del tiempo de la degradación. La clave está en aplicar una estrategia de prevención multicapa que aborde todos los aspectos de la interacción con el hidrógeno, en lugar de limitarse a seleccionar materiales "resistentes al hidrógeno".

Marco global de prevención de la fragilización por hidrógeno

Una estrategia eficaz de prevención de la fragilización por hidrógeno incluye estos elementos esenciales:

1. Selección y optimización estratégica de materiales

Elección y optimización de materiales resistentes al hidrógeno:

Estrategia de selección de aleaciones

- Evaluación de la susceptibilidad:

Alta susceptibilidad: Aceros de alta resistencia (>1000 MPa)

Susceptibilidad moderada: Aceros de resistencia media, algunos inoxidables

Baja susceptibilidad: Aleaciones de aluminio, inoxidables austeníticos de baja resistencia

Susceptibilidad mínima: Aleaciones de cobre, aleaciones especiales de hidrógeno

- Optimización de la composición:

Optimización del contenido de níquel (>8% en inoxidable)

Control de la distribución de cromo

Adiciones de molibdeno y nitrógeno

Gestión de oligoelementosIngeniería de microestructuras

- Control de fase:

Estructura austenítica3 maximización

Minimización del contenido de ferrita

Eliminación de la martensita

Optimización de la austenita retenida

- Optimización de la estructura del grano:

Desarrollo de una estructura de grano fino

Ingeniería de límites de grano

Control de la distribución del precipitado

Gestión de la densidad de dislocaciónEquilibrado mecánico de propiedades

- Optimización resistencia-ductilidad:

Límites elásticos controlados

Conservación de la ductilidad

Aumento de la resistencia a la fractura

Mantenimiento de la resistencia a los impactos

- Gestión del estado de estrés:

Minimización de la tensión residual

Eliminación de la concentración de tensiones

Control del gradiente de tensión

Mejora de la resistencia a la fatiga

2. Ingeniería de superficies y sistemas de barrera

Creación de barreras eficaces contra el hidrógeno y protección de superficies:

Selección del tratamiento superficial

- Sistemas de revestimiento barrera:

Recubrimientos cerámicos PVD

Carbono tipo diamante CVD

Recubrimientos metálicos especializados

Sistemas compuestos multicapa

- Modificación de la superficie:

Capas de oxidación controlada

Nitruración y carburación

Granallado y endurecimiento por deformación

Pasivación electroquímicaOptimización de la barrera de permeación

- Factores de rendimiento de la barrera:

Minimización de la difusividad del hidrógeno

Reducción de la solubilidad

Tortuosidad de la vía de permeación

Ingeniería del emplazamiento de la trampa

- Enfoques de aplicación:

Barreras de composición gradiente

Interfaces nanoestructuradas

Capas intermedias ricas en trampas

Sistemas de barrera multifaseGestión de interfaces y bordes

- Protección de zonas críticas:

Tratamiento de bordes y esquinas

Protección de la zona de soldadura

Sellado de roscas y conexiones

Continuidad de la barrera de interfaz

- Prevención de la degradación:

Resistencia al daño del revestimiento

Capacidad de autorreparación

Mejora de la resistencia al desgaste

Protección del medio ambiente

3. Estrategia operativa y seguimiento

Gestión de las condiciones operativas para minimizar la fragilización:

Estrategia de control de la exposición

- Gestión de la presión:

Protocolos de limitación de presión

Minimización del ciclismo

Presurización controlada

Reducción de la presión parcial

- Optimización de la temperatura:

Control de la temperatura de funcionamiento

Limitación de ciclos térmicos

Prevención del trabajo en frío

Gestión del gradiente de temperaturaProtocolos de gestión del estrés

- Control de carga:

Limitación de la tensión estática

Optimización dinámica de la carga

Restricción de la amplitud de tensión

Gestión del tiempo de permanencia

- Interacción medioambiental:

Prevención de efectos sinérgicos

Eliminación del acoplamiento galvánico

Limitación de la exposición química

Control de la humedadAplicación de Condition Monitoring

- Control de la degradación:

Evaluación periódica de la propiedad

Evaluación no destructiva

Análisis predictivo

Indicadores de alerta rápida

- Gestión de la vida:

Establecimiento de criterios de jubilación

Programación de sustituciones

Seguimiento del índice de degradación

Predicción de vida útil restante

Metodología de aplicación

Para aplicar una prevención eficaz de la fragilización por hidrógeno, siga este enfoque estructurado:

Paso 1: Evaluación de la vulnerabilidad

Empezar con un conocimiento exhaustivo de la vulnerabilidad del sistema:

Análisis de criticidad de componentes

- Identificar los componentes críticos:

Elementos a presión

Componentes sometidos a grandes esfuerzos

Aplicaciones de carga dinámica

Funciones críticas para la seguridad

- Determinar las consecuencias del fracaso:

Consecuencias para la seguridad

Impacto operativo

Consecuencias económicas

Consideraciones reglamentariasEvaluación de materiales y diseño

- Evaluar los materiales actuales:

Análisis de la composición

Examen de la microestructura

Caracterización de la propiedad

Determinación de la susceptibilidad al hidrógeno

- Evaluar los factores de diseño:

Concentraciones de tensión

Condiciones de la superficie

Exposición medioambiental

Parámetros de funcionamientoAnálisis del perfil operativo

- Documentar las condiciones de funcionamiento:

Rangos de presión

Perfiles de temperatura

Requisitos del ciclismo

Factores medioambientales

- Identificar los escenarios críticos:

Exposiciones en el peor de los casos

Condiciones transitorias

Operaciones anormales

Actividades de mantenimiento

Paso 2: Desarrollo de la estrategia de prevención

Crear un enfoque de prevención integral:

Formulación de la estrategia material

- Desarrollar especificaciones de materiales:

Requisitos de composición

Criterios de microestructura

Especificaciones de la propiedad

Requisitos de procesamiento

- Establecer un protocolo de cualificación:

Metodología de las pruebas

Criterios de aceptación

Requisitos de certificación

Disposiciones sobre trazabilidadPlan de ingeniería de superficie

- Seleccionar enfoques de protección:

Selección del sistema de revestimiento

Especificación del tratamiento superficial

Metodología de aplicación

Requisitos de control de calidad

- Desarrollar un plan de aplicación:

Especificación del proceso

Procedimientos de solicitud

Métodos de inspección

Normas de aceptaciónDesarrollo del control operativo

- Crear directrices operativas:

Limitaciones de los parámetros

Requisitos de procedimiento

Protocolos de control

Criterios de intervención

- Establecer una estrategia de mantenimiento:

Requisitos de inspección

Evaluación del estado

Criterios de sustitución

Necesidades de documentación

Paso 3: Aplicación y validación

Ejecutar la estrategia de prevención con la validación adecuada:

Aplicación material

- Materiales cualificados de origen:

Cualificación de los proveedores

Certificación de materiales

Pruebas por lotes

Mantenimiento de la trazabilidad

- Verificar las propiedades del material:

Verificación de la composición

Examen de la microestructura

Pruebas de propiedades mecánicas

Validación de la resistencia al hidrógenoAplicación de protección de superficies

- Implantar sistemas de protección:

Preparación de la superficie

Aplicación de revestimientos/tratamientos

Control de procesos

Verificación de la calidad

- Validar la eficacia:

Pruebas de adherencia

Medición de la permeabilidad

Pruebas de exposición ambiental

Evaluación del envejecimiento aceleradoVerificación del rendimiento

- Realizar pruebas del sistema:

Evaluación de prototipos

Exposición medioambiental

Bntecedentes del equipo: Dirigido por el Dr. Michael Schmidt, nuestro equipo de investigación reúne a expertos en ciencia de materiales, modelización computacional y diseño de sistemas neumáticos. El trabajo pionero del Dr. Schmidt sobre aleaciones resistentes al hidrógeno, publicado en el Revista de Ciencia de los Materialeses la base de nuestro enfoque. Nuestro equipo de ingenieros, con más de 50 años de experiencia combinada en sistemas de gas a alta presión, traduce esta ciencia fundamental en soluciones prácticas y fiables.

_ntecedentes del equipo: Dirigido por el Dr. Michael Schmidt, nuestro equipo de investigación reúne a expertos en ciencia de materiales, modelización computacional y diseño de sistemas neumáticos. El trabajo pionero del Dr. Schmidt sobre aleaciones resistentes al hidrógeno, publicado en el Revista de Ciencia de los Materialeses la base de nuestro enfoque. Nuestro equipo de ingenieros, con más de 50 años de experiencia combinada en sistemas de gas a alta presión, traduce esta ciencia fundamental en soluciones prácticas y fiables.

Pruebas de vida útil acelerada

Verificación del rendimiento

- Establecer un programa de seguimiento:

Inspección en servicio

Seguimiento del rendimiento

Control de la degradación

Actualizaciones de la predicción de vida

Aplicación en el mundo real: Componentes del compresor de hidrógeno

Uno de mis proyectos más exitosos de prevención de la fragilización por hidrógeno fue para un fabricante de compresores de hidrógeno. Sus retos incluían:

- Fallos recurrentes del vástago del cilindro por fragilización

- Exposición al hidrógeno a alta presión (hasta 900 bares)

- Requisitos de carga cíclica

- Objetivo de vida útil de 25.000 horas

Pusimos en marcha una estrategia integral de prevención:

Evaluación de la vulnerabilidad

- Componentes averiados analizados

- Áreas críticas de vulnerabilidad identificadas

- Perfiles de tensión de funcionamiento determinados

- Requisitos de rendimiento establecidosDesarrollo de estrategias de prevención

- Aplicación de cambios materiales:

Inoxidable 316L modificado con nitrógeno controlado

Tratamiento térmico especializado para optimizar la microestructura

Ingeniería de límites de grano

Gestión del estrés residual

- Protección de la superficie desarrollada:

Sistema de revestimiento multicapa DLC

Capa intermedia especializada para la adherencia

Composición gradual para la gestión del estrés

Protocolo de protección de bordes

- Creación de controles operativos:

Procedimientos de rampa de presión

Gestión de la temperatura

Limitaciones del ciclismo

Requisitos de controlAplicación y validación

- Fabricación de componentes prototipo

- Sistemas de protección aplicados

- Pruebas aceleradas

- Validación de campos

Los resultados mejoraron notablemente el rendimiento de los componentes:

| Métrica | Componentes originales | Componentes optimizados | Mejora |

|---|---|---|---|

| Tiempo hasta el fracaso | 2.800-4.200 horas | >30.000 horas | >600% aumento |

| Iniciación de grietas | Múltiples centros después de 1.500 horas | No se agrieta a las 25.000 horas | Prevención completa |

| Retención de la ductilidad | 35% de original después del servicio | 92% de original después del servicio | 163% mejora |

| Frecuencia de mantenimiento | Cada 3-4 meses | Servicio anual | Reducción 3-4× |

| Coste total de propiedad | Línea de base | 68% de referencia | Reducción 32% |

La idea clave fue reconocer que la prevención eficaz de la fragilización por hidrógeno requiere un enfoque polifacético que aborde la selección de materiales, la optimización de microestructuras, la protección de superficies y los controles operativos. La aplicación de esta estrategia integral les permitió transformar la fiabilidad de los componentes en un entorno de hidrógeno extremadamente difícil.

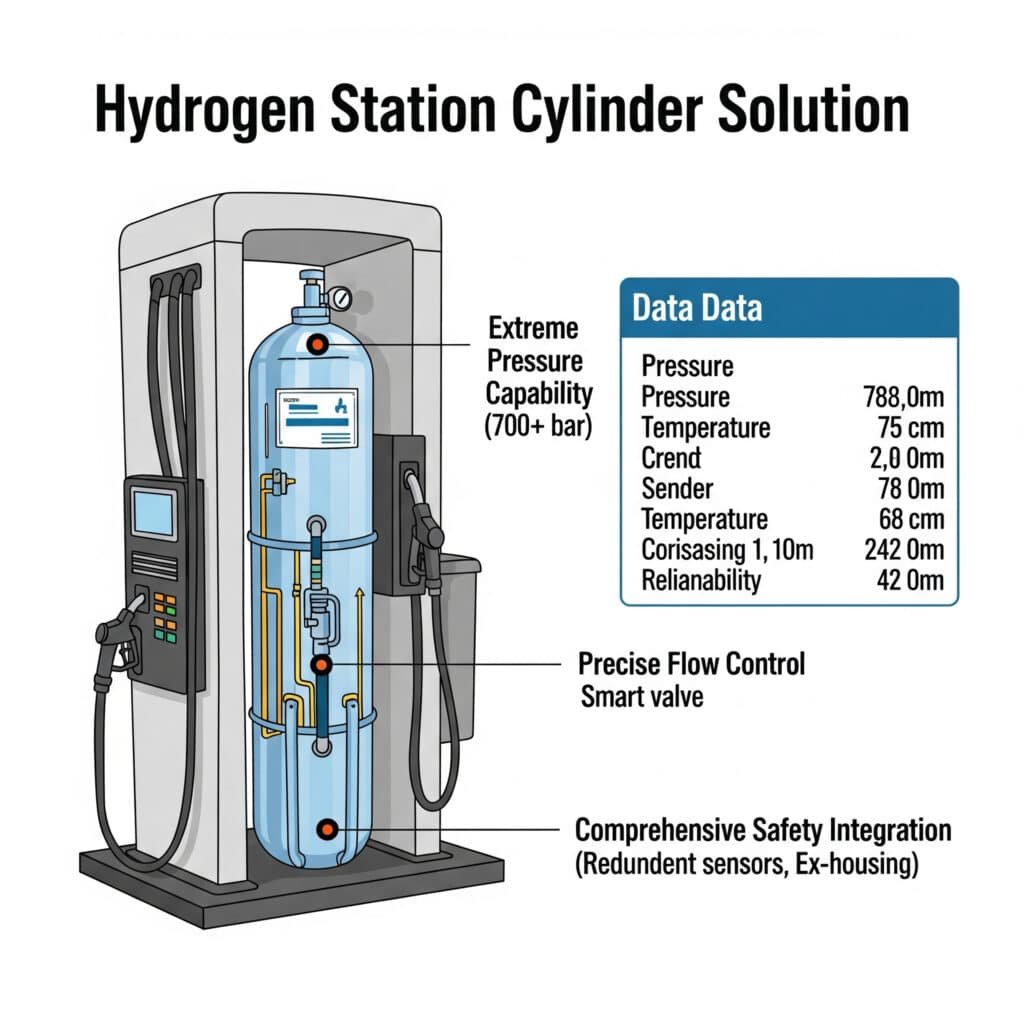

¿Qué soluciones de cilindros especializados transforman el rendimiento de las estaciones de repostaje de hidrógeno?

La infraestructura de repostaje de hidrógeno presenta retos únicos que exigen soluciones neumáticas especializadas que van mucho más allá de los diseños convencionales o las simples sustituciones de materiales.

Las eficaces soluciones de botellas para estaciones de repostaje de hidrógeno combinan una capacidad de presión extrema, un control preciso del caudal y una completa integración de seguridad, lo que permite un funcionamiento fiable a presiones de más de 700 bares con temperaturas extremas de -40°C a +85°C, al tiempo que proporciona una fiabilidad de 99,999% en aplicaciones de seguridad críticas.

Tras haber diseñado sistemas neumáticos para infraestructuras de repostaje de hidrógeno en varios continentes, he descubierto que la mayoría de las organizaciones subestiman las exigencias extremas de esta aplicación y las soluciones especializadas que requiere. La clave está en implementar sistemas diseñados específicamente para afrontar los retos específicos del repostaje de hidrógeno, en lugar de adaptar componentes neumáticos convencionales de alta presión.

Marco global para los cilindros de repostaje de hidrógeno

Una solución eficaz de bombonas de hidrógeno incluye estos elementos esenciales:

1. Gestión de la presión extrema

Manejar las presiones extraordinarias del repostaje de hidrógeno:

Diseño de presión ultraelevada

- Estrategia de contención de la presión:

Diseño de presión multietapa (100/450/950 bar)

Arquitectura de sellado progresivo

Optimización especializada del grosor de las paredes

Ingeniería de distribución de tensiones

- Enfoque de la selección de materiales:

Aleaciones de alta resistencia compatibles con el hidrógeno

Tratamiento térmico optimizado

Microestructura controlada

Mejora del tratamiento de superficiesControl dinámico de la presión

- Precisión de regulación de la presión:

Regulación multietapa

Gestión de la relación de presión

Optimización del coeficiente de caudal

Ajuste de la respuesta dinámica

- Gestión transitoria:

Mitigación de los picos de presión

Prevención de los golpes de ariete

Diseño de absorción de impactos

Optimización de la amortiguaciónIntegración de la gestión térmica

- Estrategia de control de la temperatura:

Integración del preenfriamiento

Diseño de disipación térmica

Aislamiento térmico

Gestión del gradiente de temperatura

- Mecanismos de compensación:

Alojamiento de la dilatación térmica

Optimización de materiales a baja temperatura

Rendimiento de la junta en toda la gama de temperaturas

Gestión de la condensación

2. Control de caudal y dosificación de precisión

Garantizar un suministro de hidrógeno preciso y seguro:

Precisión del control de caudal

- Gestión del perfil de flujo:

Curvas de caudal programables

Algoritmos de control adaptativo

Suministro con presión compensada

Medición con corrección de temperatura

- Características de la respuesta:

Elementos de control de acción rápida

Tiempos muertos mínimos

Posicionamiento preciso

Rendimiento repetibleOptimización de la precisión de medición

- Precisión de medición:

Medición directa del caudal másico

Compensación de temperatura

Normalización de la presión

Corrección de la densidad

- Estabilidad de calibración:

Diseño de estabilidad a largo plazo

Características de deriva mínimas

Capacidad de autodiagnóstico

Recalibrado automáticoControl de pulsaciones y estabilidad

- Mejora de la estabilidad del flujo:

Amortiguación de pulsaciones

Prevención de resonancias

Aislamiento de vibraciones

Gestión acústica

- Control transitorio:

Aceleración/desaceleración suave

Transiciones de velocidad limitada

Accionamiento controlado de válvulas

Equilibrado de la presión

3. Arquitectura de seguridad e integración

Garantizar la seguridad integral y la integración de sistemas:

Integración de sistemas de seguridad

- Integración de parada de emergencia:

Capacidad de desconexión rápida

Posiciones predeterminadas de seguridad

Vías de control redundantes

Verificación de la posición

- Gestión de fugas:

Detección de fugas integrada

Diseño de contención

Ventilación controlada

Capacidad de aislamientoInterfaz de comunicación y control

- Integración de sistemas de control:

Protocolos estándar del sector

Comunicación en tiempo real

Flujos de datos de diagnóstico

Capacidad de supervisión remota

- Elementos de la interfaz de usuario:

Indicación de estado

Información operativa

Indicadores de mantenimiento

Controles de emergenciaCertificación y conformidad

- Cumplimiento de la normativa:

SAE J26014 compatibilidad con protocolos

Certificación de presión PED/ASME

Aprobación de pesos y medidas

Cumplimiento de la normativa regional

- Documentación y trazabilidad:

Gestión de la configuración digital

Seguimiento de la calibración

Registro de mantenimiento

Verificación del rendimiento

Metodología de aplicación

Para implantar soluciones eficaces de cilindros de repostaje de hidrógeno, siga este enfoque estructurado:

Paso 1: Análisis de los requisitos de la aplicación

Empiece por comprender a fondo los requisitos específicos:

Requisitos del protocolo de repostaje

- Identificar las normas aplicables:

Protocolos SAE J2601

Variaciones regionales

Requisitos del fabricante del vehículo

Protocolos específicos de la estación

- Determinar los parámetros de rendimiento:

Requisitos de caudal

Perfiles de presión

Condiciones de temperatura

Especificaciones de precisiónConsideraciones específicas

- Analizar las condiciones medioambientales:

Temperaturas extremas

Variaciones de humedad

Condiciones de exposición

Entorno de instalación

- Evaluar el perfil operativo:

Expectativas del ciclo de trabajo

Patrones de utilización

Capacidades de mantenimiento

Infraestructura de apoyoRequisitos de integración

- Documentar las interfaces del sistema:

Integración de sistemas de control

Protocolos de comunicación

Requisitos de potencia

Conexiones físicas

- Identificar la integración de la seguridad:

Sistemas de parada de emergencia

Redes de vigilancia

Sistemas de alarma

Requisitos reglamentarios

Paso 2: Diseño e ingeniería de soluciones

Desarrollar una solución integral que aborde todos los requisitos:

Desarrollo de la arquitectura conceptual

- Establecer la arquitectura del sistema:

Configuración de la etapa de presión

Filosofía de control

Enfoque de seguridad

Estrategia de integración

- Definir las especificaciones de rendimiento:

Parámetros de funcionamiento

Requisitos de rendimiento

Capacidades medioambientales

Expectativas de vida útilDiseño detallado de componentes

- Componentes críticos de ingeniería:

Optimización del diseño de los cilindros

Especificaciones de la válvula y el regulador

Desarrollo de sistemas de sellado

Integración de sensores

- Desarrollar elementos de control:

Algoritmos de control

Características de la respuesta

Comportamiento del modo de fallo

Capacidad de diagnósticoDiseño de integración de sistemas

- Crear un marco de integración:

Especificación de la interfaz mecánica

Diseño de la conexión eléctrica

Aplicación del protocolo de comunicación

Enfoque de integración de software

- Desarrollar una arquitectura de seguridad:

Métodos de detección de fallos

Protocolos de respuesta

Aplicación de la redundancia

Mecanismos de verificación

Paso 3: Validación y despliegue

Verificar la eficacia de la solución mediante pruebas rigurosas:

Validación de componentes

- Realice pruebas de rendimiento:

Verificación de la capacidad de presión

Validación de la capacidad de caudal

Medición del tiempo de respuesta

Verificación de la precisión

- Realizar pruebas medioambientales:

Temperaturas extremas

Exposición a la humedad

Resistencia a las vibraciones

Envejecimiento aceleradoPruebas de integración del sistema

- Ejecutar pruebas de integración:

Compatibilidad del sistema de control

Verificación de la comunicación

Interacción del sistema de seguridad

Validación del rendimiento

- Realizar pruebas de protocolo:

Conformidad con SAE J2601

Verificación del perfil de relleno

Validación de la precisión

Gestión de excepcionesDespliegue y control sobre el terreno

- Implantar un despliegue controlado:

Procedimientos de instalación

Protocolo de puesta en servicio

Verificación del rendimiento

Pruebas de aceptación

- Establecer un programa de seguimiento:

Seguimiento del rendimiento

Mantenimiento preventivo

Control de las condiciones

Mejora continua

Aplicación real: Estación de hidrógeno de llenado rápido de 700 bar

Una de mis implantaciones más exitosas de bombonas de hidrógeno fue para una red de estaciones de hidrógeno de llenado rápido de 700 bares. Sus retos incluían:

- Preenfriamiento constante a -40 °C

- Cumple los requisitos del protocolo SAE J2601 H70-T40

- Garantizar una precisión de dispensación de ±2%

- Mantenimiento de la disponibilidad del 99,995%

Implantamos una solución integral para cilindros:

Análisis de requisitos

- Analizados los requisitos del protocolo H70-T40

- Parámetros críticos de rendimiento determinados

- Requisitos de integración identificados

- Criterios de validación establecidosDesarrollo de soluciones

- Sistema de cilindros especializado:

Arquitectura de presión de tres etapas (100/450/950 bar)

Control de preenfriamiento integrado

Sistema de sellado avanzado con triple redundancia

Control y diagnóstico exhaustivos

- Integración del control desarrollado:

Comunicación en tiempo real con el surtidor

Algoritmos de control adaptativo

Supervisión del mantenimiento predictivo

Capacidad de gestión remotaValidación y despliegue

- Realización de pruebas exhaustivas:

Validación del rendimiento del laboratorio

Pruebas en cámara ambiental

Pruebas de vida útil acelerada

Verificación del cumplimiento de los protocolos

- Validación de campos:

Despliegue controlado en tres estaciones

Control exhaustivo del rendimiento

Perfeccionamiento basado en datos operativos

Implantación completa de la red

Los resultados transformaron el rendimiento de sus estaciones de servicio:

| Métrica | Solución convencional | Solución especializada | Mejora |

|---|---|---|---|

| Cumplimiento del protocolo de llenado | 92% de rellenos | 99,8% de rellenos | 8,5% mejora |

| Control de la temperatura | ±5°C de variación | ±1,2°C de variación | Mejora 76% |

| Precisión de dispensación | ±4,2% | ±1,1% | Mejora 74% |

| Disponibilidad del sistema | 97.3% | 99.996% | 2,8% mejora |

| Frecuencia de mantenimiento | Cada dos semanas | Trimestral | Reducción 6× |

La idea clave fue reconocer que las aplicaciones de repostaje de hidrógeno requieren soluciones neumáticas diseñadas específicamente para las condiciones de funcionamiento extremas y los requisitos de precisión. Mediante la implementación de un sistema integral optimizado específicamente para el repostaje de hidrógeno, fueron capaces de lograr un rendimiento y una fiabilidad sin precedentes, al tiempo que cumplían todos los requisitos normativos.

Conclusión

La revolución del hidrógeno en los sistemas neumáticos exige un replanteamiento fundamental de los enfoques convencionales, con diseños especializados a prueba de explosiones, prevención integral de la fragilización por hidrógeno y soluciones específicas para la infraestructura del hidrógeno. Estos enfoques especializados suelen requerir una importante inversión inicial, pero ofrecen unos beneficios extraordinarios gracias a la mejora de la fiabilidad, la prolongación de la vida útil y la reducción de los costes operativos.

La idea más importante que se desprende de mi experiencia en la implantación de soluciones neumáticas de hidrógeno en múltiples sectores es que el éxito requiere abordar los retos exclusivos del hidrógeno en lugar de limitarse a adaptar los diseños convencionales. Mediante la implementación de soluciones integrales que aborden las diferencias fundamentales de los entornos de hidrógeno, las organizaciones pueden lograr un rendimiento y una fiabilidad sin precedentes en esta exigente aplicación.

Preguntas frecuentes sobre los sistemas neumáticos de hidrógeno

¿Cuál es el factor más crítico en el diseño a prueba de explosiones de hidrógeno?

La eliminación de todas las fuentes potenciales de ignición mediante espacios ultraestancos, un control exhaustivo de la estática y materiales especializados es esencial dada la energía de ignición de 0,02mJ del hidrógeno.

¿Qué materiales son más resistentes a la fragilización por hidrógeno?

Los aceros inoxidables austeníticos con adiciones controladas de nitrógeno, las aleaciones de aluminio y las aleaciones de cobre especializadas demuestran una resistencia superior a la fragilización por hidrógeno.

¿Qué rangos de presión son típicos en las aplicaciones de repostaje de hidrógeno?

Los sistemas de repostaje de hidrógeno suelen funcionar con tres etapas de presión: 100 bares (almacenamiento), 450 bares (intermedia) y 700-950 bares (dispensación).

¿Cómo afecta el hidrógeno a los materiales de sellado?

El hidrógeno provoca una fuerte hinchazón, la extracción de plastificantes y la fragilización de los materiales de sellado convencionales, por lo que se requieren compuestos especializados como los elastómeros FFKM modificados.

¿Cuál es el plazo típico de retorno de la inversión en sistemas neumáticos específicos para hidrógeno?

La mayoría de las organizaciones obtienen la rentabilidad de la inversión en un plazo de 12 a 18 meses gracias a la drástica reducción de los costes de mantenimiento, la prolongación de la vida útil y la eliminación de fallos catastróficos.

-

Proporciona una explicación detallada de las clasificaciones de áreas peligrosas (por ejemplo, Zonas, Divisiones) que se utilizan para identificar y categorizar los entornos en los que puede haber atmósferas explosivas, guiando la selección del equipo antideflagrante adecuado. ↩

-

Explica los principios de la seguridad intrínseca (IS), una técnica de protección para equipos electrónicos en zonas peligrosas que limita la energía eléctrica y térmica disponible a un nivel inferior al que puede provocar la ignición de una mezcla atmosférica peligrosa específica. ↩

-

Detalla las propiedades de los aceros inoxidables austeníticos y explica por qué su estructura cristalina cúbica centrada en la cara (FCC) los hace mucho más resistentes a la fragilización por hidrógeno en comparación con otras microestructuras de acero como la ferrítica o la martensítica. ↩

-

Ofrece una visión general de la norma SAE J2601, que define los requisitos de protocolo y proceso para el repostaje de vehículos ligeros de hidrógeno con el fin de garantizar un llenado seguro y uniforme en las diferentes estaciones y fabricantes de vehículos. ↩