A los ingenieros les cuesta entender la tecnología de acoplamiento magnético. Las explicaciones tradicionales son demasiado complejas o demasiado simples. Necesitan detalles técnicos claros para tomar decisiones de diseño con conocimiento de causa.

A magnético cilindro sin vástago funciona utilizando potentes imanes permanentes para transferir la fuerza a través de la pared del cilindro, con imanes internos fijados al pistón e imanes externos montados en un carro, creando un movimiento sincronizado sin conexión física mediante el acoplamiento de campos magnéticos.

El mes pasado, ayudé a David, ingeniero de diseño de una empresa alemana de automatización, a resolver un problema crítico de contaminación. Su cilindro de vástago tradicional seguía fallando en un entorno polvoriento. Lo sustituimos por un cilindro magnético sin vástago que eliminó la contaminación de las juntas y aumentó la fiabilidad de su sistema en 300%.

Índice

- ¿Cuáles son los componentes básicos de un cilindro magnético sin vástago?

- ¿Cómo transfiere la fuerza el acoplamiento magnético a través de la pared del cilindro?

- ¿Qué tipos de imanes se utilizan en los cilindros magnéticos sin vástago?

- ¿Cómo funcionan los sistemas de estanquidad de los cilindros magnéticos sin vástago?

- ¿Qué factores afectan al rendimiento del acoplamiento magnético?

- ¿Cómo se calculan los parámetros de fuerza y rendimiento?

- ¿Cuáles son los problemas más comunes y las soluciones para los cilindros magnéticos sin vástago?

- Conclusión

- Preguntas frecuentes sobre cilindros magnéticos sin vástago

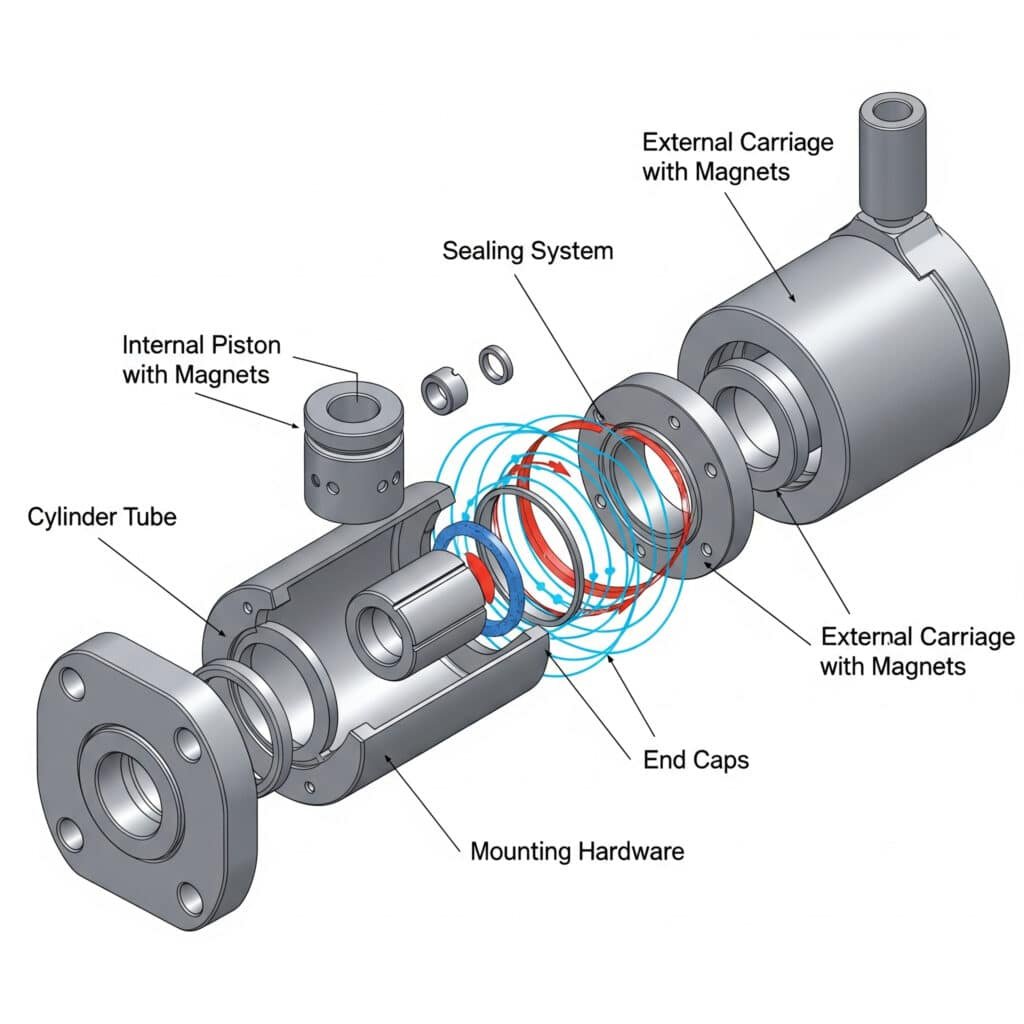

¿Cuáles son los componentes básicos de un cilindro magnético sin vástago?

Comprender las funciones de los componentes ayuda a los ingenieros a solucionar problemas y optimizar el rendimiento. Explico los detalles técnicos que importan para las aplicaciones prácticas.

Los componentes principales de un cilindro magnético sin vástago incluyen el tubo del cilindro, el pistón interno con imanes, el carro externo con imanes, el sistema de sellado, las tapas de los extremos y los accesorios de montaje, todos ellos diseñados para trabajar juntos y conseguir una transferencia de fuerza magnética fiable.

Construcción del tubo del cilindro

El tubo del cilindro aloja el pistón interno y proporciona el límite de presión. Los materiales no magnéticos, como el aluminio o el acero inoxidable, son esenciales para permitir la penetración del campo magnético.

El grosor de la pared debe optimizarse para la eficacia del acoplamiento magnético. Las paredes más finas permiten un acoplamiento magnético más fuerte pero reducen la capacidad de presión. El grosor típico de las paredes oscila entre 2 y 6 mm, dependiendo del tamaño del orificio y de la presión nominal.

El acabado superficial del interior del tubo afecta al rendimiento de la junta y al movimiento del pistón. Las superficies bruñidas proporcionan un funcionamiento suave y una larga vida útil de la junta. La rugosidad de la superficie suele oscilar entre 0,4 y 0,8 Ra.

Los extremos de los tubos incluyen características de montaje y conexiones de puerto. El mecanizado de precisión garantiza una alineación y estanquidad adecuadas. Los métodos de fijación de los extremos incluyen diseños roscados, embridados o de tirante.

Conjunto pistón interno

El pistón interno contiene imanes permanentes y elementos de sellado. El diseño del pistón debe equilibrar la fuerza de acoplamiento magnético con la eficacia de sellado.

Los métodos de montaje del imán incluyen la unión adhesiva, la retención mecánica o los diseños moldeados. El montaje seguro evita el desplazamiento del imán durante las operaciones de alta aceleración.

Las juntas de pistón mantienen la presión al tiempo que permiten un movimiento suave. La selección de la junta afecta a la fricción, las fugas y la vida útil. Los materiales de junta más comunes son el nitrilo, el poliuretano y el PTFE.

El peso del pistón afecta al rendimiento dinámico. Los pistones más ligeros permiten una mayor aceleración y velocidad. La selección de materiales equilibra el peso, la resistencia y las propiedades magnéticas.

Sistema de carro exterior

El carro externo transporta los imanes externos y proporciona puntos de fijación de la carga. El diseño del carro afecta a la resistencia del acoplamiento y al rendimiento mecánico.

La posición de los imanes en el carro debe alinearse con precisión con los imanes internos. La desalineación reduce la fuerza de acoplamiento y provoca un desgaste desigual.

Los materiales del carro deben ser no magnéticos para evitar la distorsión del campo. Las aleaciones de aluminio ofrecen una buena relación resistencia-peso para la mayoría de las aplicaciones.

Los métodos de fijación de la carga incluyen orificios roscados, Ranuras en T1o soportes personalizados. La distribución adecuada de la carga evita la distorsión del carro y mantiene la alineación.

Diseño del conjunto magnético

Los conjuntos de imanes del pistón y el carro deben ajustarse con precisión para lograr un acoplamiento óptimo. La orientación y el espaciado de los imanes son parámetros críticos.

El diseño del circuito magnético optimiza la intensidad y la distribución del campo. El diseño de los polos concentra el flujo magnético para obtener la máxima fuerza de acoplamiento.

La compensación de temperatura puede ser necesaria para aplicaciones con amplios rangos de temperatura. La selección del imán y el diseño del circuito afectan a la estabilidad de la temperatura.

Los revestimientos protectores evitan la corrosión y los daños en los imanes. El niquelado es habitual para los imanes de neodimio en aplicaciones industriales.

| Componente | Opciones de material | Funciones clave | Consideraciones sobre el diseño |

|---|---|---|---|

| Tubo cilíndrico | Aluminio, acero inoxidable | Límite de presión | Espesor de pared, acabado superficial |

| Pistón interno | Aluminio, acero | Portaimanes | Peso, compatibilidad de juntas |

| Carro exterior | Aleación de aluminio | Interfaz de carga | Rigidez, alineación |

| Imanes | Neodimio, Ferrita | Transferencia de fuerza | Temperatura, revestimiento |

Componentes del sistema de sellado

Las juntas primarias del pistón mantienen la separación de presión entre las cámaras del cilindro. Estas juntas deben funcionar con una fricción mínima y evitar las fugas.

Las juntas secundarias en los extremos de los cilindros evitan las fugas externas. Estas juntas estáticas son más fáciles de diseñar, pero deben soportar la dilatación térmica.

Las juntas rascadoras impiden la entrada de contaminación a la vez que permiten el movimiento del carro. El diseño de la junta debe equilibrar la eficacia del sellado con la fricción.

Los materiales de las juntas deben ser compatibles con los fluidos y temperaturas de funcionamiento. Las tablas de compatibilidad química guían la selección de materiales para aplicaciones específicas.

Hardware de montaje y conexión

Los herrajes de montaje del cilindro deben soportar las cargas y fuerzas de funcionamiento. Los métodos de montaje incluyen diseños de brida, pie o muñón.

Las conexiones de puerto proporcionan suministro y escape de aire comprimido. El tamaño de los puertos afecta a la capacidad de caudal y a la velocidad de funcionamiento.

Las disposiciones de detección de posición pueden incluir soportes de montaje de sensores o sistemas de sensores integrados. La selección del sensor afecta a la precisión de posicionamiento y al coste del sistema.

En entornos contaminados puede ser necesario el uso de fundas o botas protectoras. El nivel de protección debe equilibrar la exclusión de la contaminación con la disipación del calor.

¿Cómo transfiere la fuerza el acoplamiento magnético a través de la pared del cilindro?

El acoplamiento magnético es la tecnología clave que permite el funcionamiento sin vástago. Comprender su física ayuda a optimizar el rendimiento y a solucionar problemas.

El acoplamiento magnético transfiere la fuerza mediante fuerzas de atracción entre imanes permanentes internos y externos, con líneas de campo magnético que atraviesan la pared no magnética del cilindro para crear un movimiento sincronizado sin contacto físico.

Física de campos magnéticos

Los imanes permanentes crean campos magnéticos que se extienden más allá de los límites del imán. La intensidad del campo disminuye con la distancia según ley del cuadrado inverso2 relaciones.

Las líneas de campo magnético forman bucles cerrados desde los polos norte a sur. La concentración y dirección del campo determinan la magnitud y dirección de la fuerza de acoplamiento.

Los materiales no magnéticos, como el aluminio, dejan pasar los campos magnéticos con una atenuación mínima. Los materiales magnéticos distorsionarían o bloquearían el campo.

Para medir la intensidad de campo se utilizan gaussímetros o sensores de efecto Hall. Las intensidades de campo típicas oscilan entre 1000 y 5000 gauss en la interfaz de acoplamiento.

Mecanismo de transferencia de fuerza

Las fuerzas de atracción entre polos magnéticos opuestos crean la fuerza de acoplamiento. Los polos norte atraen a los sur, mientras que los polos semejantes se repelen.

La magnitud de la fuerza depende de la fuerza del imán, la distancia entre los entrehierros y el diseño del circuito magnético. Una separación menor aumenta la fuerza, pero puede causar interferencias mecánicas.

La dirección de la fuerza sigue las líneas del campo magnético. La orientación adecuada del imán garantiza que la fuerza actúe en la dirección deseada para el movimiento de la carga.

La eficacia del acoplamiento depende del diseño del circuito magnético y de la uniformidad del entrehierro. Los sistemas bien diseñados alcanzan una eficiencia de transferencia de fuerza de 85-95%.

Consideraciones sobre el espacio de aire

La distancia del entrehierro entre los imanes internos y externos afecta significativamente a la fuerza de acoplamiento. Duplicar la separación suele reducir la fuerza en 75%.

El grosor de la pared del cilindro contribuye al entrehierro total. Las paredes más finas permiten un acoplamiento más fuerte, pero pueden reducir la capacidad de presión.

Las tolerancias de fabricación afectan a la uniformidad del entrehierro. Las tolerancias estrictas mantienen una fuerza de acoplamiento constante en toda la carrera.

La dilatación térmica puede modificar las dimensiones del entrehierro. El diseño debe tener en cuenta los efectos de la temperatura en el rendimiento del acoplamiento.

Optimización de circuitos magnéticos

El diseño de las piezas polares concentra el flujo magnético para obtener la máxima fuerza de acoplamiento. Los polos de hierro o acero concentran eficazmente los campos magnéticos.

La disposición de los imanes afecta a la distribución del campo y a la uniformidad del acoplamiento. Los pares de imanes múltiples proporcionan un acoplamiento más uniforme a lo largo de la carrera.

Las vías de retorno completan el circuito magnético. Un diseño adecuado minimiza las fugas de flujo y maximiza la eficacia del acoplamiento.

Análisis de elementos finitos3 ayudan a optimizar el diseño de circuitos magnéticos. El modelado por ordenador predice el rendimiento antes de probar el prototipo.

¿Qué tipos de imanes se utilizan en los cilindros magnéticos sin vástago?

La selección del imán afecta significativamente al rendimiento, el coste y la vida útil. Los distintos tipos de imanes se adaptan a diferentes aplicaciones y condiciones de funcionamiento.

Los cilindros magnéticos sin vástago utilizan principalmente imanes de neodimio de tierras raras para aplicaciones de alto rendimiento, imanes de ferrita para aplicaciones sensibles a los costes e imanes de samario cobalto para entornos de alta temperatura.

Imanes de neodimio de tierras raras

Los imanes de neodimio proporcionan la mayor fuerza magnética disponible comercialmente. Los productos energéticos oscilan entre 35-52 MGOe4 para diferentes grados.

Los grados de temperatura varían entre 80 °C y 200 °C de temperatura máxima de funcionamiento. Los grados de temperatura más altos cuestan más, pero son aptos para aplicaciones exigentes.

La protección contra la corrosión es esencial para los imanes de neodimio. El niquelado es estándar, con revestimientos adicionales disponibles para entornos difíciles.

El coste es superior al de otros tipos de imanes, pero las ventajas de rendimiento suelen justificar el gasto. El precio varía en función de la calidad, el tamaño y las condiciones del mercado.

Imanes cerámicos de ferrita

Los imanes de ferrita cuestan menos que los de tierras raras, pero su fuerza magnética es menor. Los productos energéticos suelen oscilar entre 3 y 5 MGOe.

La estabilidad térmica es excelente, con rangos de funcionamiento de -40°C a +250°C. Esto hace que la ferrita sea adecuada para aplicaciones de alta temperatura.

La resistencia a la corrosión es intrínsecamente buena debido a la construcción cerámica. Normalmente no se necesitan revestimientos protectores.

Las aplicaciones incluyen diseños sensibles a los costes en los que se aceptan fuerzas inferiores. Los imanes de mayor tamaño compensan la menor fuerza.

Imanes de cobalto samario

Los imanes de cobalto samario ofrecen un excelente rendimiento a altas temperaturas, con temperaturas de funcionamiento de hasta 350 °C.

La resistencia a la corrosión es superior a la del neodimio sin revestimiento protector. Se adapta a entornos químicos agresivos.

La fuerza magnética es elevada, pero inferior a la del neodimio. Los productos energéticos oscilan entre 16-32 MGOe dependiendo del grado.

El coste es el más elevado entre los tipos de imanes comunes. Las aplicaciones justifican el coste gracias a un rendimiento medioambiental superior.

Selección del grado del imán

Los requisitos de temperatura determinan el grado mínimo de imán necesario. Los grados superiores cuestan más pero soportan condiciones exigentes.

Los requisitos de fuerza determinan el tamaño del imán y la combinación de grados. La optimización equilibra el coste con las necesidades de rendimiento.

Las condiciones ambientales afectan a la selección del imán y a los requisitos de protección. Debe verificarse la compatibilidad química.

Las expectativas de vida útil influyen en la selección del grado del imán. Los grados más altos suelen proporcionar una vida útil más larga.

| Tipo de imán | Producto energético (MGOe) | Rango de temperatura (°C) | Coste relativo | Mejores aplicaciones |

|---|---|---|---|---|

| Neodimio | 35-52 | -40 a +200 | Alta | Alto rendimiento |

| Ferrita | 3-5 | -40 a +250 | Bajo | Sensible a los costes |

| Cobalto de samario | 16-32 | -40 a +350 | Más alto | Alta temperatura |

Métodos de montaje de imanes

La unión adhesiva utiliza adhesivos estructurales para fijar los imanes. La fuerza de adhesión debe superar las fuerzas operativas con los factores de seguridad adecuados.

La retención mecánica utiliza clips, bandas o carcasas para fijar los imanes. Este método permite sustituir los imanes durante el mantenimiento.

El montaje moldeado encapsula los imanes en carcasas de plástico o metal. Esto proporciona una excelente retención, pero evita la sustitución del imán.

La selección del método de montaje depende de los niveles de fuerza, los requisitos de mantenimiento y las consideraciones de fabricación.

Consideraciones sobre la seguridad de los imanes

Los imanes potentes pueden causar lesiones durante su manipulación e instalación. La formación y las herramientas adecuadas evitan accidentes.

Los campos magnéticos afectan a los marcapasos y otros dispositivos médicos. Puede ser necesario colocar etiquetas de advertencia y restringir el acceso.

Los fragmentos de imán pueden causar lesiones si los imanes se rompen. Unos imanes de calidad y una manipulación adecuada reducen este riesgo.

El almacenamiento y el transporte requieren precauciones especiales. El blindaje magnético evita interferencias con otros equipos.

¿Cómo funcionan los sistemas de estanquidad de los cilindros magnéticos sin vástago?

Los sistemas de estanquidad mantienen la presión al tiempo que permiten un funcionamiento sin problemas. El diseño y la selección adecuados de las juntas son fundamentales para un rendimiento fiable.

Los sistemas de estanquidad magnética sin vástago utilizan juntas estáticas en los extremos del cilindro y juntas dinámicas en el pistón interno, sin necesidad de juntas entre los componentes internos y externos gracias al acoplamiento magnético a través de la pared del cilindro.

Sistemas de estanqueidad estática

Las juntas de culata evitan las fugas externas en los extremos de los cilindros. Estas juntas tóricas funcionan en aplicaciones estáticas con un esfuerzo mínimo.

Las juntas de puerto evitan las fugas en las conexiones de aire. Los selladores de roscas o las juntas tóricas proporcionan un sellado fiable para los racores estándar.

En algunas configuraciones de montaje pueden ser necesarias juntas de montaje. Las juntas o juntas tóricas evitan fugas en las interfaces de montaje.

La selección de la junta estática es sencilla, con materiales de junta tórica estándar adecuados para la mayoría de las aplicaciones.

Sellado dinámico del pistón

Las juntas primarias de pistón mantienen la separación de presión entre las cámaras del cilindro. Estas juntas deben funcionar con una fricción mínima y evitar las fugas.

El diseño de la junta afecta a la fricción, las fugas y la vida útil. Las juntas de simple efecto trabajan en una dirección, mientras que las de doble efecto lo hacen bidireccionalmente.

Los materiales de las juntas deben ser compatibles con los fluidos y temperaturas de funcionamiento. El caucho nitrílico se adapta a la mayoría de las aplicaciones neumáticas.

El diseño de la ranura de la junta afecta al rendimiento y a la instalación de la junta. Unas dimensiones adecuadas de las ranuras garantizan un funcionamiento óptimo de la junta.

Prevención de la contaminación

Las juntas rascadoras impiden la entrada de contaminación a la vez que permiten el movimiento del carro. El diseño de la junta debe equilibrar la eficacia del sellado con la fricción.

Las fundas o cubiertas protectoras proporcionan una protección adicional contra la contaminación. Estas cubiertas flexibles se mueven con el carro.

Los filtros de respiración permiten igualar la presión a la vez que evitan la entrada de contaminación. La selección del filtro depende de los niveles de contaminación.

Los requisitos de estanquidad ambiental varían según la aplicación. Los entornos limpios requieren una protección mínima, mientras que las condiciones duras exigen un sellado completo.

Selección del material de la junta

El caucho nitrílico (NBR) se adapta a la mayoría de las aplicaciones neumáticas con una buena resistencia al aceite y un rango de temperaturas moderado.

El poliuretano proporciona una excelente resistencia al desgaste y baja fricción. Este material es adecuado para aplicaciones de ciclos altos.

El PTFE ofrece resistencia química y baja fricción, pero requiere una instalación cuidadosa. Las juntas compuestas combinan PTFE con elastómero de apoyo.

El fluorocarbono (FKM) proporciona una excelente resistencia química y térmica para aplicaciones exigentes.

Consideraciones sobre la lubricación

Algunos materiales de estanquidad requieren lubricación para un rendimiento óptimo. Los sistemas de aire sin aceite pueden necesitar materiales de sellado especiales.

Los métodos de lubricación incluyen la inyección de aceite en aire comprimido o la aplicación de grasa durante el montaje.

La lubricación excesiva puede causar problemas en entornos limpios. Una lubricación mínima mantiene el rendimiento de la junta sin contaminación.

Los intervalos de lubricación dependen de las condiciones de funcionamiento y de los materiales de las juntas. El mantenimiento regular prolonga la vida útil de la junta.

¿Qué factores afectan al rendimiento del acoplamiento magnético?

Múltiples factores influyen en la eficacia del acoplamiento magnético. Comprender estos factores ayuda a optimizar el rendimiento y evitar problemas.

El rendimiento del acoplamiento magnético se ve afectado por la distancia entre los entrehierros, la fuerza y la alineación de los imanes, las variaciones de temperatura, la contaminación entre los imanes, el grosor de la pared del cilindro y las interferencias magnéticas externas.

Efectos de la distancia del entrehierro

La distancia del entrehierro es la que más influye en la fuerza de acoplamiento. La fuerza disminuye rápidamente al aumentar la distancia entre entrehierros.

Los entrehierros típicos oscilan entre 1 y 5 mm en total, incluido el grosor de la pared del cilindro. Los entrehierros más pequeños proporcionan fuerzas mayores pero pueden causar interferencias mecánicas.

La uniformidad de la separación afecta a la consistencia del acoplamiento. Las tolerancias de fabricación y la dilatación térmica influyen en las variaciones de separación.

La medición de holguras requiere instrumentos de precisión. Las galgas de espesores o los relojes comparadores verifican las dimensiones de la holgura durante el montaje.

Impacto de la temperatura en el rendimiento

La fuerza del imán disminuye al aumentar la temperatura. Los imanes de neodimio pierden aproximadamente 0,12% de fuerza por grado Celsius.

La dilatación térmica afecta a las dimensiones de la cámara de aire. Los distintos materiales se dilatan a ritmos diferentes, lo que modifica la uniformidad del entrehierro.

Los ciclos de temperatura pueden provocar fatiga en los sistemas de montaje de imanes. Un diseño adecuado tiene en cuenta las tensiones térmicas.

Los límites de temperatura de funcionamiento dependen de la selección del grado del imán. Los imanes de grado superior soportan temperaturas más altas.

Contaminación e interferencias

Las partículas metálicas entre los imanes reducen la fuerza de acoplamiento y pueden provocar atascos. Una limpieza regular mantiene el rendimiento.

Los campos magnéticos externos pueden interferir en el acoplamiento. Motores, transformadores y otros imanes pueden causar problemas.

La contaminación no magnética tiene un efecto mínimo sobre el acoplamiento, pero puede causar problemas mecánicos.

La prevención de la contaminación mediante el sellado y la filtración adecuados mantiene el rendimiento del acoplamiento.

Factores de alineación mecánica

La alineación de los imanes afecta a la uniformidad y eficacia del acoplamiento. La desalineación provoca fuerzas desiguales y desgaste prematuro.

La rigidez del carro afecta al mantenimiento de la alineación bajo carga. Los carros flexibles pueden desviarse y reducir la eficacia del acoplamiento.

La precisión del sistema de guías influye en la consistencia de la alineación. Las guías de precisión mantienen la posición correcta del imán.

Las tolerancias de montaje se acumulan para afectar a la alineación final. Las tolerancias ajustadas mejoran el rendimiento del acoplamiento.

Carga y efectos dinámicos

Las fuerzas de aceleración elevadas pueden superar el acoplamiento magnético. La aceleración máxima depende de la fuerza del acoplamiento y de la masa de la carga.

Las cargas de choque pueden provocar la pérdida temporal del acoplamiento. Un diseño adecuado incluye factores de seguridad de acoplamiento adecuados.

Las vibraciones pueden afectar a la estabilidad del acoplamiento. Las frecuencias resonantes deben evitarse en el diseño del sistema.

Las cargas laterales sobre el carro pueden provocar desalineaciones y reducir la eficacia del acoplamiento.

| Factor de rendimiento | Efecto sobre el acoplamiento | Alcance típico | Métodos de optimización |

|---|---|---|---|

| Distancia del entrehierro | Ley del cuadrado inverso | 1-5 mm | Minimizar el grosor de la pared |

| Temperatura | -0,12%/°C | -40 a +150°C | Imanes de alta calidad |

| Contaminación | Reducción de la fuerza | Variable | Sellado, limpieza |

| Alineación | Pérdida de uniformidad | ±0,1 mm | Montaje de precisión |

Consideraciones sobre el factor de seguridad

Los factores de seguridad de la fuerza de acoplamiento tienen en cuenta las variaciones de rendimiento y la degradación con el paso del tiempo. Los factores de seguridad típicos oscilan entre 2 y 4.

Los requisitos de fuerza máxima pueden superar las fuerzas en estado estacionario. Las cargas de aceleración y choque requieren mayores fuerzas de acoplamiento.

El envejecimiento de los imanes provoca una reducción gradual de su fuerza. Los imanes de calidad mantienen la fuerza 95% después de 10 años.

La degradación ambiental afecta al rendimiento a largo plazo. Una protección adecuada mantiene la eficacia del acoplamiento.

¿Cómo se calculan los parámetros de fuerza y rendimiento?

Unos cálculos precisos garantizan el dimensionamiento adecuado de los cilindros y un funcionamiento fiable. Proporciono métodos de cálculo prácticos para aplicaciones del mundo real.

Calcular el rendimiento del cilindro magnético sin vástago utilizando ecuaciones de fuerza de acoplamiento magnético, análisis de carga, fuerzas de aceleración y factores de seguridad para determinar el tamaño necesario del cilindro y las especificaciones del imán.

Cálculos básicos de fuerzas

La fuerza de acoplamiento magnético depende de la fuerza del imán, el entrehierro y el diseño del circuito magnético. Las especificaciones del fabricante proporcionan datos sobre la fuerza de acoplamiento.

La fuerza disponible del cilindro es igual a la fuerza de acoplamiento menos las pérdidas por fricción. La fricción suele consumir 5-15% de la fuerza de acoplamiento.

Los requisitos de fuerza de carga incluyen el peso estático, la fricción y las fuerzas dinámicas. Cada componente debe calcularse por separado.

Los factores de seguridad tienen en cuenta las variaciones de rendimiento y garantizan un funcionamiento fiable. Aplique factores de 2-4 en función de la criticidad de la aplicación.

Cálculos de intensidad de campo magnético

La intensidad de campo magnético disminuye con la distancia según relaciones inversas. Intensidad de campo a la distancia d: B = B₀ × (r/d)².

La fuerza de acoplamiento está relacionada con la intensidad del campo magnético y el área del imán. Las ecuaciones de fuerza requieren un análisis detallado del circuito magnético.

Las herramientas de modelado por ordenador simplifican los complejos cálculos magnéticos. El análisis de elementos finitos proporciona predicciones precisas.

Las pruebas empíricas validan las predicciones calculadas. Las pruebas de prototipos confirman el rendimiento en condiciones reales de funcionamiento.

Análisis dinámico del rendimiento

Las fuerzas de aceleración utilizan la segunda ley de Newton: F = ma, donde m es la masa total en movimiento y a es la aceleración.

La aceleración máxima depende de la fuerza de acoplamiento disponible menos las fuerzas de carga. Mayores fuerzas de acoplamiento permiten un funcionamiento más rápido.

Las fuerzas de deceleración pueden superar a las de aceleración debido a los efectos del momento. Un cálculo adecuado evita fallos de acoplamiento.

Los cálculos del tiempo de ciclo tienen en cuenta las fases de aceleración, velocidad constante y desaceleración. La duración total del ciclo afecta a la productividad.

Requisitos de presión y caudal

La fuerza del cilindro está relacionada con la presión del aire y el área del pistón: F = P × A, donde P es la presión y A es el área del pistón.

Las necesidades de caudal dependen del volumen del cilindro y de la velocidad del ciclo. Las velocidades más altas necesitan mayores caudales.

Los cálculos de caída de presión tienen en cuenta las restricciones de las válvulas y las pérdidas en la línea. Una presión adecuada garantiza un funcionamiento correcto.

Los cálculos de consumo de aire ayudan a dimensionar los sistemas de compresores. El consumo total incluye todos los cilindros y las pérdidas.

Métodos de análisis de cargas

Las cargas estáticas incluyen el peso de la pieza y las fuerzas externas constantes. Estas cargas actúan continuamente durante el funcionamiento.

Las cargas dinámicas son el resultado de la aceleración y la deceleración. Estas fuerzas varían en función del perfil y el momento del movimiento.

Las fuerzas de fricción dependen de los sistemas de guiado y de los tipos de juntas. Coeficiente de fricción5 valores orientan los cálculos.

Las fuerzas externas pueden incluir muelles, gravedad o fuerzas de proceso. Todas las fuerzas deben tenerse en cuenta en los cálculos de dimensionamiento.

| Tipo de cálculo | Fórmula | Variables clave | Valores típicos |

|---|---|---|---|

| Fuerza de acoplamiento | Fc = K × B² × A | Campo magnético, Área | 100-5000N |

| Fuerza de aceleración | Fa = m × a | Masa, aceleración | Variable |

| Fuerza de fricción | Ff = μ × N | Coeficiente de fricción | 5-15% de Carga |

| Factor de seguridad | SF = Fc / (Fl + Ff + Fa) | Todas las fuerzas | 2-4 |

Optimización del rendimiento

La selección del imán optimiza la fuerza de acoplamiento para aplicaciones específicas. Los imanes de mayor calidad proporcionan más fuerza, pero cuestan más.

La minimización del entrehierro aumenta significativamente la fuerza de acoplamiento. La optimización del diseño equilibra la fuerza con las tolerancias de fabricación.

La reducción de la carga mediante cambios en el diseño mejora el rendimiento. Las cargas más ligeras requieren menos fuerza de acoplamiento.

La optimización del sistema de guías reduce la fricción y mejora la eficacia. Una lubricación adecuada mantiene un funcionamiento de baja fricción.

¿Cuáles son los problemas más comunes y las soluciones para los cilindros magnéticos sin vástago?

Comprender los problemas comunes ayuda a prevenir fallos y reducir el tiempo de inactividad. Veo problemas similares en distintas aplicaciones y ofrezco soluciones probadas.

Entre los problemas más comunes de los cilindros magnéticos sin vástago se incluyen la reducción de la fuerza de acoplamiento, la desviación de la posición, la contaminación entre los imanes, los efectos de la temperatura y los problemas de alineación, la mayoría evitables mediante una instalación y un mantenimiento adecuados.

Reducción de la fuerza de acoplamiento

La reducción de la fuerza de acoplamiento indica degradación del imán, aumento del entrehierro o contaminación. Los síntomas incluyen un funcionamiento más lento y desviación de la posición.

El envejecimiento de los imanes provoca una reducción gradual de la fuerza con el paso del tiempo. Los imanes de calidad mantienen la fuerza 95% después de 10 años de funcionamiento normal.

El entrehierro aumenta debido al desgaste o a la dilatación térmica. Mida los entrehierros con regularidad y ajústelos según sea necesario.

La contaminación entre imanes reduce la eficacia del acoplamiento. Las partículas metálicas son especialmente problemáticas.

Las soluciones incluyen la sustitución de imanes, el ajuste de la separación, la eliminación de la contaminación y la mejora de la protección medioambiental.

Problemas de deriva de posición

La desviación de la posición indica deslizamiento del acoplamiento o cambios en la fuerza externa. Supervise la precisión de la posición a lo largo del tiempo para identificar patrones de desviación.

Una fuerza de acoplamiento insuficiente permite que las fuerzas de carga superen el acoplamiento magnético. Aumente la fuerza de acoplamiento o reduzca las cargas.

Las variaciones de las fuerzas externas afectan a la estabilidad de la posición. Identificar y controlar las fuerzas variables en el sistema.

Los cambios de temperatura afectan a la fuerza del imán y a las dimensiones mecánicas. Compense los efectos de la temperatura en aplicaciones críticas.

Las soluciones incluyen el aumento de la fuerza de acoplamiento, la reducción de la carga, la estabilización de la fuerza y la compensación de la temperatura.

Problemas de contaminación

Las partículas metálicas entre los imanes provocan agarrotamiento y reducción de la fuerza. La inspección y limpieza periódicas evitan problemas.

Las partículas magnéticas son atraídas por las superficies imantadas y se acumulan con el tiempo. Establezca programas de limpieza en función de los índices de contaminación.

La contaminación no magnética puede causar interferencias mecánicas. Un sellado adecuado impide la entrada de la mayor parte de la contaminación.

Las fuentes de contaminación incluyen las operaciones de mecanizado, las partículas de desgaste y la exposición ambiental. Identificar y controlar las fuentes.

Las soluciones incluyen un mejor sellado, limpieza periódica, control de las fuentes de contaminación y cubiertas protectoras.

Problemas relacionados con la temperatura

Las altas temperaturas reducen la fuerza del imán y pueden causar daños permanentes. Controle las temperaturas de funcionamiento en aplicaciones críticas.

La dilatación térmica modifica los espacios de aire y la alineación mecánica. El diseño debe tener en cuenta los efectos térmicos.

Los ciclos de temperatura provocan fatiga en los sistemas de montaje. Utilice materiales adecuados y diseñe teniendo en cuenta las tensiones térmicas.

Las bajas temperaturas pueden causar problemas de condensación y formación de hielo. Proporcione calefacción o aislamiento según sea necesario.

Las soluciones incluyen control de temperatura, protección térmica, compensación de dilatación y control ambiental.

Alineación y problemas mecánicos

La desalineación provoca fuerzas de acoplamiento desiguales y desgaste prematuro. Compruebe la alineación periódicamente con instrumentos de precisión.

Los problemas del sistema de guías afectan a la alineación del carro y a la eficacia del acoplamiento. Mantenga las guías de acuerdo con las recomendaciones del fabricante.

La flexibilidad del sistema de montaje permite la desalineación bajo carga. Utilice un montaje rígido y estructuras de soporte adecuadas.

El desgaste de los componentes mecánicos degrada gradualmente la alineación. Sustituya los componentes desgastados antes de que la alineación sea crítica.

Las soluciones incluyen alineación de precisión, mantenimiento de guías, montaje rígido y programas de sustitución de componentes.

| Tipo de problema | Causas comunes | Síntomas | Soluciones |

|---|---|---|---|

| Reducción de la fuerza | Envejecimiento del imán, aumento de la brecha | Funcionamiento lento | Sustitución de imanes |

| Deriva de posición | Deslizamiento del acoplamiento | Pérdida de precisión | Aumento de la fuerza |

| Contaminación | Partículas metálicas | Encuadernación, Ruido | Limpieza regular |

| Efectos de la temperatura | Exposición al calor | Pérdida de rendimiento | Protección térmica |

| Desalineación | Problemas de montaje | Desgaste irregular | Montaje de precisión |

Estrategias de mantenimiento preventivo

Las inspecciones periódicas previenen la mayoría de los problemas antes de que provoquen averías. Las inspecciones mensuales detectan los problemas a tiempo.

Los procedimientos de limpieza eliminan la contaminación antes de que cause problemas. Utilice métodos de limpieza adecuados para los tipos de imán.

La supervisión del rendimiento realiza un seguimiento de la eficacia del acoplamiento a lo largo del tiempo. Los datos de tendencias predicen las necesidades de mantenimiento.

Los programas de sustitución de componentes garantizan un funcionamiento fiable. Sustituya los elementos de desgaste antes de que se produzca un fallo.

La documentación ayuda a identificar patrones de problemas y a optimizar los procedimientos de mantenimiento. Mantenga registros de mantenimiento detallados.

Conclusión

Los cilindros magnéticos sin vástago utilizan una sofisticada tecnología de acoplamiento magnético para proporcionar un movimiento lineal que ocupa poco espacio. Comprender los principios de funcionamiento, los componentes y los factores de rendimiento permite una aplicación óptima y un funcionamiento fiable.

Preguntas frecuentes sobre cilindros magnéticos sin vástago

¿Cómo funciona internamente un cilindro magnético sin vástago?

Un cilindro magnético sin vástago funciona utilizando imanes permanentes unidos a un pistón interno y un carro externo, con campos magnéticos que atraviesan la pared no magnética del cilindro para crear un movimiento sincronizado sin conexión física.

¿Qué tipos de imanes se utilizan en los cilindros magnéticos sin vástago?

Los cilindros magnéticos sin vástago utilizan principalmente imanes de neodimio de tierras raras para un alto rendimiento, imanes de ferrita para aplicaciones sensibles a los costes e imanes de samario cobalto para entornos de alta temperatura de hasta 350 °C.

¿Cómo transfiere la fuerza el acoplamiento magnético a través de la pared del cilindro?

El acoplamiento magnético transfiere la fuerza mediante fuerzas de atracción entre imanes permanentes internos y externos, con líneas de campo magnético que atraviesan la pared no magnética del cilindro de aluminio o acero inoxidable.

¿Qué factores afectan al rendimiento del acoplamiento magnético?

Los factores clave son la distancia entre los entrehierros (el más crítico), la fuerza y la alineación de los imanes, las variaciones de temperatura, la contaminación entre los imanes, el grosor de la pared del cilindro y las interferencias magnéticas externas.

¿Cómo se calcula la fuerza de salida de un cilindro magnético sin vástago?

Calcule la fuerza utilizando las especificaciones de acoplamiento magnético de los fabricantes, reste las pérdidas por fricción (5-15%), añada los factores de seguridad (2-4) y considere las fuerzas dinámicas de la aceleración utilizando F = ma.

¿Cuáles son los problemas habituales de los cilindros magnéticos sin vástago?

Los problemas más comunes son la reducción de la fuerza de acoplamiento por el envejecimiento de los imanes, la desviación de la posición por un acoplamiento insuficiente, la contaminación entre los imanes, los efectos de la temperatura en el rendimiento y los problemas de alineación.

¿Cómo mantener correctamente los cilindros magnéticos sin vástago?

El mantenimiento incluye la limpieza periódica de las superficies magnéticas, el control de las dimensiones del entrehierro, la comprobación de la alineación, la sustitución de las juntas desgastadas y la protección contra la contaminación mediante un sellado ambiental adecuado.

-

Consulte los perfiles estándar y las dimensiones de los sistemas de ranuras en T utilizados en la automatización industrial y la carpintería. ↩

-

Explora la física fundamental de la ley del cuadrado inverso y cómo se aplica a fuerzas como el magnetismo y la gravedad. ↩

-

Conozca los principios del análisis de elementos finitos (FEA) y su uso como herramienta computacional en el diseño de ingeniería. ↩

-

Comprender la definición de MegaGauss-Oersted (MGOe) y su importancia como medida de la fuerza de un imán permanente. ↩

-

Repasar la definición del coeficiente de rozamiento y la distinción entre rozamiento estático y cinético en los sistemas mecánicos. ↩