¿Tiene fugas de aire en sus sistemas neumáticos? No es el único. Muchos ingenieros luchan contra fallos de estanquidad que provocan pérdidas de eficacia, mayores costes de mantenimiento y tiempos de inactividad inesperados. Los conocimientos adecuados sobre mecanismos de estanquidad pueden resolver estos problemas persistentes.

Los mecanismos de sellado de los sistemas neumáticos funcionan mediante la deformación controlada de materiales elastoméricos1 contra las superficies de contacto. Las juntas eficaces mantienen la presión de contacto mediante compresión (juntas estáticas) o mediante un equilibrio de presión, fricción y lubricación (juntas dinámicas), creando una barrera impermeable contra las fugas de aire.

Llevo más de 15 años trabajando con sistemas neumáticos en Bepto, y he visto innumerables casos en los que la comprensión de los principios de estanquidad ha ahorrado a las empresas miles de euros en costes de mantenimiento y ha evitado fallos catastróficos del sistema.

Índice

- ¿Cómo afecta la relación de compresión de la junta tórica al rendimiento del cierre?

- ¿Por qué es esencial la curva de Stribeck para el diseño de juntas neumáticas?

- ¿Qué causa el calentamiento por fricción en las juntas dinámicas y cómo puede controlarse?

- Conclusión

- Preguntas frecuentes sobre los mecanismos de sellado neumático

¿Cómo afecta la relación de compresión de la junta tórica al rendimiento del cierre?

Las juntas tóricas son quizá los elementos de estanquidad más comunes en los sistemas neumáticos, pero su apariencia sencilla esconde complejos principios de ingeniería. La relación de compresión es fundamental para su rendimiento y longevidad.

La relación de compresión de la junta tórica es el porcentaje de deformación de la sección transversal original cuando se instala. Un rendimiento óptimo suele requerir una compresión de 15-30%. Una compresión demasiado baja provoca fugas, mientras que una compresión excesiva conduce a un fallo prematuro por extrusión, juego de compresión2o desgaste acelerado.

Conseguir la relación de compresión correcta tiene más matices de lo que muchos ingenieros creen. Permítanme compartir algunas ideas prácticas de mi experiencia con los sistemas de estanqueidad de cilindros sin vástago.

Cálculo de la relación óptima de compresión de la junta tórica

El cálculo de la relación de compresión parece sencillo:

| Parámetro | Fórmula | Ejemplo |

|---|---|---|

| Relación de compresión (%) | [(d - g)/d] × 100 | Para junta tórica de 2,5 mm en ranura de 2,0 mm: [(2,5 - 2,0)/2,5] × 100 = 20% |

| Apriete (mm) | d - g | 2,5 mm - 2,0 mm = 0,5 mm |

| Relleno de ranura (%) | [π(d/2)²]/[w × g] × 100 | Para junta tórica de 2,5 mm en ranura de 3,5 mm de ancho y 2,0 mm de profundidad: [π(2,5/2)²]/[3,5 × 2,0] × 100 = 70% |

Dónde:

- d = diámetro de la sección transversal de la junta tórica

- g = profundidad de la ranura

- w = anchura de la ranura

Directrices de compresión específicas para cada material

Diferentes materiales requieren diferentes relaciones de compresión:

| Material | Compresión recomendada | Aplicación |

|---|---|---|

| NBR (Nitrilo) | 15-25% | Uso general, resistencia al aceite |

| FKM (Viton) | 15-20% | Alta temperatura, resistencia química |

| EPDM | 20-30% | Aplicaciones de agua y vapor |

| Silicona | 10-20% | Temperaturas extremas |

| PTFE | 5-10% | Resistencia química, baja fricción |

El año pasado trabajé con Michael, un ingeniero de mantenimiento de una planta de procesamiento de alimentos de Wisconsin. Experimentaba frecuentes fugas de aire en sus sistemas de cilindros sin vástago a pesar de utilizar juntas tóricas de primera calidad. Tras analizar su configuración, descubrí que el diseño de sus ranuras estaba provocando una sobrecompresión (casi 40%) de las juntas tóricas de NBR.

Rediseñamos las dimensiones de las ranuras para conseguir una relación de compresión 20%, y la vida útil de su junta mejoró de 3 meses a más de un año, ahorrando a su empresa miles de euros en costes de mantenimiento y tiempos de inactividad.

Factores ambientales que afectan a los requisitos de compresión

La relación de compresión óptima no es estática, sino que varía en función de:

- Fluctuaciones de temperatura: A mayor temperatura, menor compresión para compensar la dilatación térmica.

- Diferenciales de presión: Las presiones más altas pueden requerir una mayor compresión para evitar la extrusión

- Aplicaciones dinámicas frente a estáticas: Las juntas dinámicas suelen necesitar menor compresión para reducir la fricción

- Métodos de instalación: El estiramiento durante la instalación puede reducir la compresión efectiva

¿Por qué es esencial la curva de Stribeck para el diseño de juntas neumáticas?

La curva de Stribeck puede parecer académica, pero en realidad es una potente herramienta práctica para comprender y optimizar el rendimiento de la junta en cilindros neumáticos sin vástago y otras aplicaciones dinámicas.

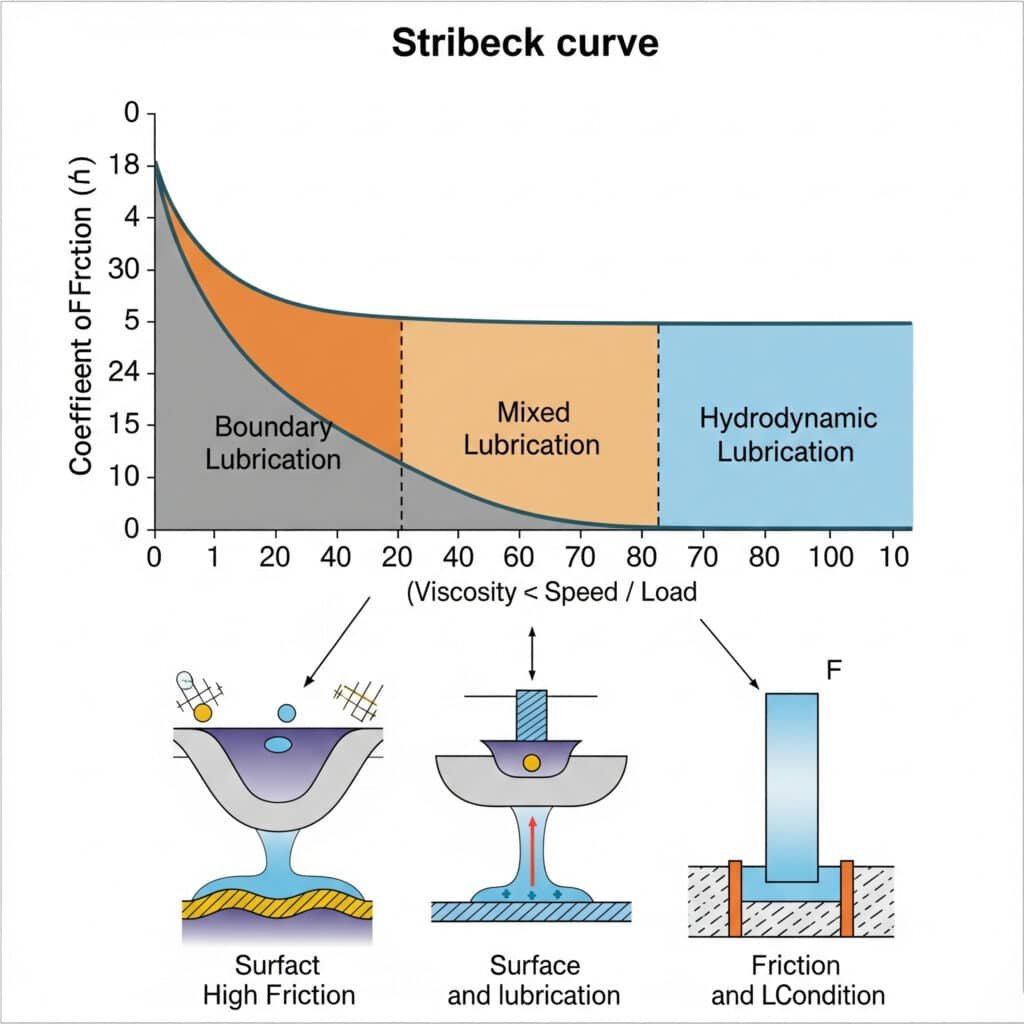

En Curva Stribeck3 ilustra la relación entre el coeficiente de fricción, la viscosidad del lubricante, la velocidad y la carga en superficies deslizantes. En las juntas neumáticas, ayuda a los ingenieros a comprender la transición entre los regímenes de lubricación límite, mixto e hidrodinámico, lo que resulta crucial para optimizar el diseño de las juntas en condiciones de funcionamiento específicas.

Comprender esta curva tiene implicaciones prácticas para el rendimiento de sus sistemas neumáticos en condiciones reales.

Los tres regímenes de lubricación de las juntas neumáticas

La curva de Stribeck identifica tres regímenes de funcionamiento distintos:

| Régimen de lubricación | Características | Implicaciones para las juntas neumáticas |

|---|---|---|

| Lubricación límite | Alta fricción, contacto directo con la superficie | Ocurre durante el arranque, velocidades lentas; causa stick-slip |

| Lubricación mixta | Fricción moderada, película parcial de fluido | Zona de transición; sensible al acabado superficial y al lubricante |

| Lubricación hidrodinámica4 | Baja fricción, separación completa de fluidos | Ideal para funcionamiento a alta velocidad; desgaste mínimo |

Aplicaciones prácticas de la curva de Stribeck en la selección de juntas

A la hora de seleccionar juntas para cilindros sin vástago, nos ayuda comprender la curva de Stribeck:

- Adecuar los materiales de las juntas a las condiciones de funcionamiento: Diferentes materiales rinden mejor en diferentes regímenes de lubricación

- Seleccionar los lubricantes adecuados: Los requisitos de viscosidad cambian en función de la velocidad y la carga

- Diseñar acabados superficiales óptimos: La rugosidad afecta a la transición entre regímenes de lubricación

- Predecir y prevenir los fenómenos de stick-slip: Fundamental para un funcionamiento suave en aplicaciones de precisión

Caso práctico: Eliminación del "stick-slip" en el posicionamiento de precisión

Recuerdo haber trabajado con Emma, una ingeniera de automatización de un fabricante de dispositivos médicos de Suiza. Su sistema de cilindros sin vástago sufría sacudidas (stick-slip) durante los movimientos de precisión a baja velocidad, lo que afectaba a la calidad del producto.

Analizando la aplicación a través de la lente de la curva de Stribeck, determinamos que su sistema funcionaba en el régimen de lubricación límite. Recomendamos cambiar a un material de sellado a base de PTFE con textura superficial modificada y una formulación de lubricante diferente.

¿El resultado? Movimiento suave incluso a 5 mm/segundo, eliminando los problemas de calidad y mejorando el rendimiento de la producción en 15%.

¿Qué causa el calentamiento por fricción en las juntas dinámicas y cómo puede controlarse?

El calentamiento por fricción suele pasarse por alto hasta que provoca un fallo prematuro de la junta. Comprender este fenómeno es esencial para diseñar sistemas neumáticos fiables con una vida útil prolongada.

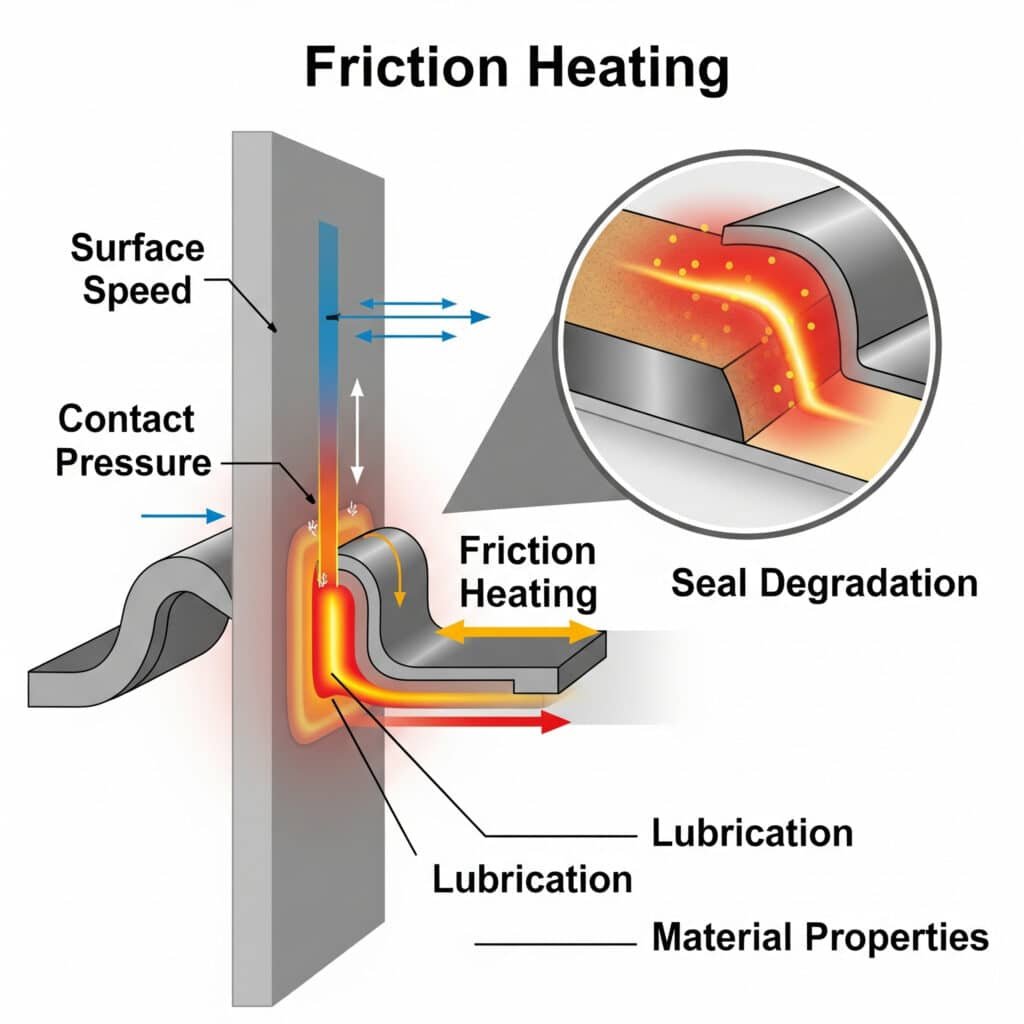

Calentamiento por fricción5 en las juntas dinámicas se produce cuando la energía mecánica se convierte en energía térmica en la interfaz de contacto entre la junta y la superficie de contacto. En este calentamiento influyen factores como la velocidad de la superficie, la presión de contacto, la lubricación y las propiedades del material. Un calentamiento excesivo acelera la degradación de la junta debido a la descomposición térmica de los materiales.

Las consecuencias del calentamiento por fricción pueden ser graves, desde la reducción de la vida útil de la junta hasta fallos catastróficos. Exploremos este fenómeno con más detalle.

Cuantificación de la generación de calor por fricción

El calor generado por la fricción puede estimarse utilizando:

| Parámetro | Fórmula | Ejemplo |

|---|---|---|

| Generación de calor (W) | Q = μ × F × v | Para μ=0,2, F=100N, v=0,5m/s: Q = 0,2 × 100 × 0,5 = 10W |

| Aumento de temperatura (°C) | ΔT = Q/(m × c) | Para un calor de 10W, una junta de 5g, c=1,7J/g°C: ΔT = 10/(5 × 1,7) = 1,18°C/s |

| Temperatura constante | Tss = Ta + (Q/hA) | Depende del coeficiente de transferencia de calor y de la superficie |

Dónde:

- μ = coeficiente de fricción

- F = fuerza normal

- v = velocidad de deslizamiento

- m = masa

- c = capacidad calorífica específica

- Ta = temperatura ambiente

- h = coeficiente de transferencia de calor

- A = superficie

Umbrales de temperatura crítica para materiales de sellado comunes

Los distintos materiales de las juntas tienen diferentes límites de temperatura:

| Material | Temperatura máxima continua (°C) | Signos de degradación térmica |

|---|---|---|

| NBR (Nitrilo) | 100-120 | Endurecimiento, agrietamiento, reducción de la elasticidad |

| FKM (Viton) | 200-250 | Decoloración, reducción de la resistencia |

| PTFE | 260 | Cambios dimensionales, reducción de la resistencia a la tracción |

| TPU | 80-100 | Ablandamiento, deformación, decoloración |

| UHMW-PE | 80-90 | Deformación, menor resistencia al desgaste |

Estrategias para mitigar el calentamiento por fricción

Basándome en mi experiencia con aplicaciones de cilindros sin vástago, he aquí estrategias eficaces para controlar el calentamiento por fricción:

- Optimizar la presión de contacto: Reducir la interferencia de la junta siempre que sea posible sin comprometer la estanqueidad.

- Mejorar la lubricación: Seleccione lubricantes con la viscosidad y estabilidad de temperatura adecuadas

- Selección de materiales: Elija materiales con coeficientes de fricción más bajos y mayor estabilidad térmica.

- Ingeniería de superficies: Especificar el acabado superficial y los revestimientos adecuados para reducir la fricción.

- Diseño de disipación térmica: Incorporan características que mejoran la transferencia de calor lejos de las juntas

Aplicación en el mundo real: Diseño de cilindros sin vástago de alta velocidad

Uno de nuestros clientes en Alemania opera equipos de envasado de alta velocidad con cilindros sin vástago que funcionan a velocidades de hasta 2 m/s. Sus juntas originales fallaban tras solo 3 millones de ciclos debido al calentamiento por fricción.

Realizamos un análisis térmico y descubrimos temperaturas localizadas que alcanzaban los 140 °C en la interfaz de la junta, muy por encima del límite de 100 °C de sus juntas de NBR. Al cambiar a una junta compuesta de PTFE con una geometría de contacto optimizada y mejorar la disipación térmica del cilindro, ampliamos la vida útil de la junta a más de 20 millones de ciclos.

Conclusión

Comprender la ciencia que hay detrás de las relaciones de compresión de las juntas tóricas, las aplicaciones prácticas de la curva de Stribeck y los mecanismos de calentamiento por fricción proporciona la base para diseñar sistemas de estanquidad neumáticos fiables y duraderos. Aplicando estos principios, podrá seleccionar las juntas adecuadas para sus aplicaciones de cilindros sin vástago, solucionar los problemas existentes y evitar fallos costosos antes de que se produzcan.

Preguntas frecuentes sobre los mecanismos de sellado neumático

¿Cuál es la relación de compresión ideal para las juntas tóricas en aplicaciones neumáticas?

La relación de compresión ideal para juntas tóricas en aplicaciones neumáticas suele ser de 15-25% para juntas estáticas y de 10-20% para juntas dinámicas. Este rango proporciona una fuerza de estanquidad suficiente a la vez que evita una compresión excesiva que podría provocar un fallo prematuro, especialmente en aplicaciones de cilindros sin vástago.

¿Cómo ayuda la curva Stribeck a seleccionar la junta adecuada para mi aplicación?

La curva Stribeck ayuda a identificar en qué régimen de lubricación funcionará su aplicación en función de la velocidad, la carga y las propiedades del lubricante. Para aplicaciones de baja velocidad y alta carga, elija juntas optimizadas para la lubricación límite. Para aplicaciones de alta velocidad, elija juntas diseñadas para condiciones de lubricación hidrodinámica.

¿Qué causa el movimiento stick-slip en los cilindros neumáticos y cómo puede evitarse?

El movimiento stick-slip está causado por la diferencia entre los coeficientes de fricción estática y dinámica, especialmente en el régimen de lubricación límite. Evítelo utilizando materiales de junta a base de PTFE u otros materiales de baja fricción, aplicando los lubricantes adecuados, optimizando los acabados superficiales y garantizando una compresión adecuada de la junta para su aplicación de cilindro sin vástago.

¿Cuánto aumento de temperatura es aceptable para las juntas dinámicas?

El aumento de temperatura aceptable depende del material de la junta. Como norma general, mantenga la temperatura de funcionamiento al menos 20 °C por debajo de la temperatura máxima de funcionamiento continuo del material. En el caso de las juntas de NBR (nitrilo) habituales en los cilindros sin vástago, mantenga las temperaturas por debajo de 80-100°C para prolongar la vida útil.

¿Cuál es la relación entre la dureza de la junta y los requisitos de compresión?

Los materiales de estanquidad más duros (durómetro más alto) suelen requerir menos compresión para lograr una estanquidad eficaz. Por ejemplo, un material de 90 Shore A puede necesitar sólo una compresión de 10-15%, mientras que un material más blando de 70 Shore A puede requerir una compresión de 20-25% para conseguir la misma eficacia de estanquidad en aplicaciones neumáticas.

¿Cómo se calculan las dimensiones de la ranura de una junta tórica?

Calcule las dimensiones de la ranura determinando la relación de compresión necesaria para su aplicación y material. Para una compresión estándar 25% de una junta tórica de 2,5 mm, la profundidad de la ranura sería de 1,875 mm (2,5 mm × 0,75). La anchura de la ranura debe permitir un relleno de la ranura de 60-85% para permitir una deformación controlada sin una tensión excesiva.

-

Proporciona una explicación básica de los elastómeros (polímeros con viscoelasticidad), que son los principales materiales utilizados para las juntas neumáticas debido a su capacidad para deformarse y volver a su forma original. ↩

-

Ofrece una definición técnica de la deformación por compresión, la deformación permanente de una junta tras un esfuerzo de compresión prolongado, que es una de las principales causas de fallo de las juntas estáticas. ↩

-

Detalla los principios de la curva de Stribeck, un gráfico fundamental en el campo de la tribología que ilustra cómo la fricción entre dos superficies lubricadas es función de la viscosidad, la carga y la velocidad. ↩

-

Explica el régimen de lubricación hidrodinámica, un estado ideal en el que una película de fluido completa y continua separa completamente dos superficies en movimiento, lo que provoca una fricción y un desgaste mínimos. ↩

-

Describe la física del calentamiento por fricción, el proceso por el que la energía mecánica se convierte en energía térmica en una interfaz de deslizamiento, un factor crítico en la degradación térmica de las juntas dinámicas. ↩