¿Tiene problemas con la complejidad de mantener sistemas neumáticos que utilizan componentes de varios fabricantes? Muchos profesionales del mantenimiento y la ingeniería se encuentran atrapados en un ciclo frustrante de problemas de compatibilidad, soluciones personalizadas y exceso de inventario cuando intentan integrar o sustituir componentes de distintas marcas.

Compatibilidad multimarca eficaz para cilindro sin vástago combina la adaptación estratégica de interfaces, técnicas de modificación de precisión de carriles y conversión inteligente de señales de control, lo que permite una compatibilidad cruzada 85-95% entre los principales fabricantes, al tiempo que reduce el inventario de piezas de repuesto en un 30-45% y recorta los costes de sustitución en un 20-35%.

Recientemente he trabajado con un fabricante farmacéutico que mantenía inventarios separados de piezas de repuesto para tres marcas diferentes de cilindros sin vástago en todas sus instalaciones. Tras aplicar las soluciones de compatibilidad que describiré a continuación, consolidaron su inventario en 42%, redujeron los pedidos de emergencia en 78% y disminuyeron los costes totales de mantenimiento de su sistema neumático en 23%. Estos resultados son alcanzables en prácticamente cualquier entorno industrial cuando se aplican correctamente las estrategias de compatibilidad adecuadas.

Índice

- ¿Cómo pueden los adaptadores de interfaz SMC de Festo eliminar las barreras de compatibilidad?

- ¿Qué técnicas de adaptación del tamaño de los raíles permiten el montaje multimarca?

- ¿Qué métodos de conversión de señales de control garantizan una integración perfecta?

- Conclusión

- Preguntas frecuentes sobre la compatibilidad multimarca

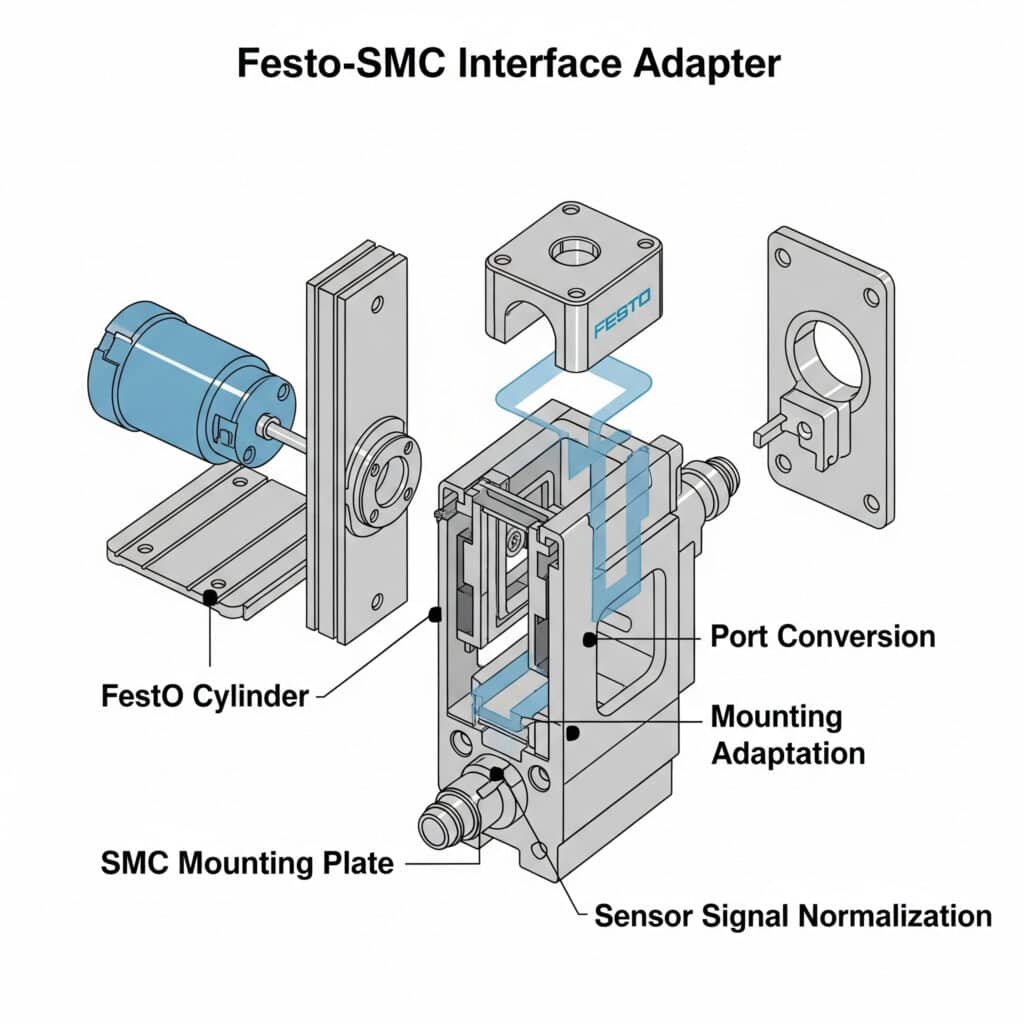

¿Cómo pueden los adaptadores de interfaz SMC de Festo eliminar las barreras de compatibilidad?

La compatibilidad de interfaces entre los principales fabricantes, como Festo y SMC, representa uno de los retos más habituales en el mantenimiento y las actualizaciones de sistemas neumáticos.

La adaptación eficaz de la interfaz Festo-SMC combina la conversión estandarizada de puertos, la adaptación del patrón de montaje y la normalización de la señal del sensor, lo que permite la compatibilidad de sustitución directa para 85-90% de aplicaciones comunes de cilindros sin vástago, al tiempo que reduce el tiempo de instalación en 60-75% en comparación con las soluciones personalizadas.

Tras haber implantado soluciones de compatibilidad entre marcas en diversos sectores, he descubierto que la mayoría de las organizaciones recurren a una costosa fabricación a medida o a la sustitución completa del sistema cuando se enfrentan a incompatibilidades de interfaz. La clave está en implantar soluciones de adaptación estandarizadas que aborden todos los puntos críticos de la interfaz manteniendo el rendimiento del sistema.

Marco global de adaptación de la interfaz

Una estrategia eficaz de adaptación de la interfaz incluye estos elementos esenciales:

1. Conversión de puertos neumáticos

La adaptación estandarizada de los puertos garantiza una conexión adecuada:

Normalización de roscas y tamaños de puertos

- Conversiones de puertos comunes:

Festo G1/8 a SMC M51

SMC Rc1/4 a Festo G1/4

Festo G3/8 a SMC Rc3/8

- Soluciones de compatibilidad de roscas:

Adaptadores de rosca directa

Insertos de conversión de roscas

Bloques de puertos de repuestoAdaptación de la orientación del puerto

- Diferencias de orientación:

Puertos axiales frente a radiales

Variaciones en la distancia entre puertos

Diferencias de ángulo de los puertos

- Soluciones de adaptación:

Adaptadores acodados

Colectores multipuerto

Bloques de conversión de orientaciónAjuste de la capacidad de caudal

- Consideraciones sobre la restricción del caudal:

Mantenimiento de los requisitos mínimos de caudal

Evitar una restricción excesiva

Igualando el rendimiento original

- Enfoques de aplicación:

Diseño de paso directo

Adaptadores de restricción mínima

Dimensionamiento del puerto de compensación

2. Normalización de la interfaz de montaje

La adaptación física del montaje garantiza una instalación correcta:

Conversión del patrón de montaje

- Diferencias comunes de montaje:

Patrón de 25 mm de Festo a patrón de 20 mm de SMC

Modelo SMC de 40 mm a modelo Festo de 43 mm

Patrones de montaje de pie específicos de la marca

- Enfoques de adaptación:

Placas de montaje universales

Soportes de adaptación ranurados

Sistemas de montaje ajustablesConsideraciones sobre la capacidad de carga

- Requisitos estructurales:

Mantenimiento de la capacidad de carga

Garantizar un apoyo adecuado

Evitar la desviación

- Estrategias de aplicación:

Materiales adaptadores de alta resistencia

Puntos de montaje reforzados

Diseños de carga distribuidaPrecisión de alineación

- Consideraciones sobre la alineación:

Posicionamiento de la línea central

Alineación angular

Ajuste de altura

- Métodos de adaptación de precisión:

Superficies mecanizadas del adaptador

Funciones de alineación ajustables

Conservación del borde de referencia

3. Integración de sensores y retroalimentación

Garantizar la compatibilidad adecuada de los sensores:

Adaptación del soporte del sensor

- Diferencias de montaje del interruptor:

Diseños con ranura en T frente a diseños con ranura en C2

Cola de milano frente a perfiles rectangulares

Sistemas de montaje específicos para cada marca

- Soluciones de adaptación:

Soportes universales para sensores

Adaptadores de conversión de perfiles

Carriles de montaje multiestándarCompatibilidad de señales

- Diferencias eléctricas:

Normas de tensión

Requisitos actuales

Polaridad de la señal

- Enfoques de adaptación:

Adaptadores de acondicionamiento de señal

Módulos de conversión de tensión

Interfaces de corrección de polaridadCorrelación de la posición de realimentación

- Retos de la detección de la posición:

Diferencias del punto de activación del interruptor

Variaciones de la distancia de detección

Diferencias de histéresis

- Métodos de compensación:

Adaptadores de posición ajustables

Puntos de conmutación programables

Sistemas de referencia de calibración

Metodología de aplicación

Para llevar a cabo una adaptación eficaz de la interfaz, siga este planteamiento estructurado:

Paso 1: Evaluación de la compatibilidad

Empiece por conocer a fondo los requisitos de compatibilidad:

Documentación de los componentes

- Documentar los componentes existentes:

Números de modelo

Especificaciones

Dimensiones críticas

Requisitos de rendimiento

- Identificar las opciones de sustitución:

Equivalentes directos

Equivalentes funcionales

Alternativas mejoradasAnálisis de interfaces

- Documente todos los puntos de interfaz:

Conexiones neumáticas

Patrones de montaje

Sistemas de sensores

Interfaces de control

- Identificar las lagunas de compatibilidad:

Diferencias de tamaño

Variaciones del hilo

Diferencias de orientación

Incompatibilidades de señalizaciónRequisitos de rendimiento

- Documente los parámetros críticos:

Requisitos de caudal

Especificaciones de presión

Necesidades de tiempo de respuesta

Requisitos de precisión

- Establecer criterios de rendimiento:

Pérdidas de adaptación aceptables

Parámetros críticos de mantenimiento

Métricas de rendimiento esenciales

Paso 2: Selección y diseño del adaptador

Desarrollar una estrategia global de adaptación:

Evaluación del adaptador estándar

- Investiga las soluciones disponibles:

Adaptadores proporcionados por el fabricante

Adaptadores estándar de terceros

Sistemas universales de adaptación

- Evaluar el impacto en el rendimiento:

Efectos de restricción del caudal

Consecuencias de la caída de presión

Cambios en el tiempo de respuestaDiseño de adaptadores a medida

- Desarrollar especificaciones:

Dimensiones críticas

Material necesario

Parámetros de rendimiento

- Crear diseños detallados:

Modelos CAD

Planos de fabricación

Instrucciones de montajeDesarrollo de soluciones híbridas

- Combine elementos estándar y personalizados:

Adaptadores neumáticos estándar

Interfaces de montaje personalizadas

Soluciones de sensores híbridos

- Optimice el rendimiento:

Minimizar las restricciones de flujo

Garantizar una alineación adecuada

Mantener la precisión del sensor

Paso 3: Aplicación y validación

Ejecutar el plan de adaptación con la validación adecuada:

Aplicación controlada

- Desarrollar el procedimiento de instalación:

Instrucciones paso a paso

Herramientas necesarias

Ajustes críticos

- Crear proceso de verificación:

Procedimiento de prueba de estanqueidad

Verificación de la alineación

Pruebas de rendimientoValidación del rendimiento

- Prueba en condiciones de funcionamiento:

Rango de presión total

Varios requisitos de caudal

Funcionamiento dinámico

- Verifique los parámetros críticos:

Duración del ciclo

Precisión de la posición

Características de la respuestaDocumentación y normalización

- Cree documentación detallada:

Planos as-built

Listas de piezas

Procedimientos de mantenimiento

- Desarrollar normas:

Especificaciones de los adaptadores homologados

Requisitos de instalación

Expectativas de rendimiento

Aplicación en el mundo real: Fabricación farmacéutica

Uno de mis proyectos más exitosos de adaptación de interfaces fue para un fabricante farmacéutico con instalaciones en tres países. Sus retos incluían:

- Mezcla de cilindros sin vástago de Festo y SMC en todas las líneas de producción

- Excesivo inventario de piezas de recambio

- Largos plazos de sustitución

- Procedimientos de mantenimiento incoherentes

Pusimos en marcha una estrategia de adaptación integral:

Evaluación de la compatibilidad

- Documentadas 47 configuraciones diferentes de cilindros sin vástago

- Identificadas 14 variaciones críticas de la interfaz

- Requisitos de rendimiento determinados

- Prioridades de normalización establecidasDesarrollo de soluciones de adaptación

- Creados adaptadores de puertos normalizados para las conversiones más comunes

- Placas de interfaz de montaje universales desarrolladas

- Sistema de adaptación del soporte del sensor diseñado

- Creación de documentación exhaustiva sobre la conversiónAplicación y formación

- Soluciones aplicadas durante el mantenimiento programado

- Creación de procedimientos de instalación detallados

- Formación práctica

- Protocolos establecidos de verificación del rendimiento

Los resultados transformaron sus operaciones de mantenimiento:

| Métrica | Antes de la adaptación | Después de la adaptación | Mejora |

|---|---|---|---|

| Piezas de recambio únicas | 187 artículos | 108 artículos | Reducción 42% |

| Órdenes de emergencia | 54 al año | 12 al año | Reducción 78% |

| Tiempo medio de sustitución | 4,8 horas | 1,3 horas | Reducción 73% |

| Coste de mantenimiento | $342.000 anuales | $263.000 anuales | Reducción 23% |

| Técnicos con formación cruzada | 40% del personal | 90% del personal | 125% aumento |

La clave fue reconocer que la adaptación estratégica de interfaces podía eliminar la necesidad de enfoques de mantenimiento específicos para cada marca. Mediante la implantación de soluciones de adaptación estandarizadas, pudieron tratar sus diversos sistemas neumáticos como una plataforma unificada, lo que mejoró drásticamente la eficiencia del mantenimiento y redujo los costes.

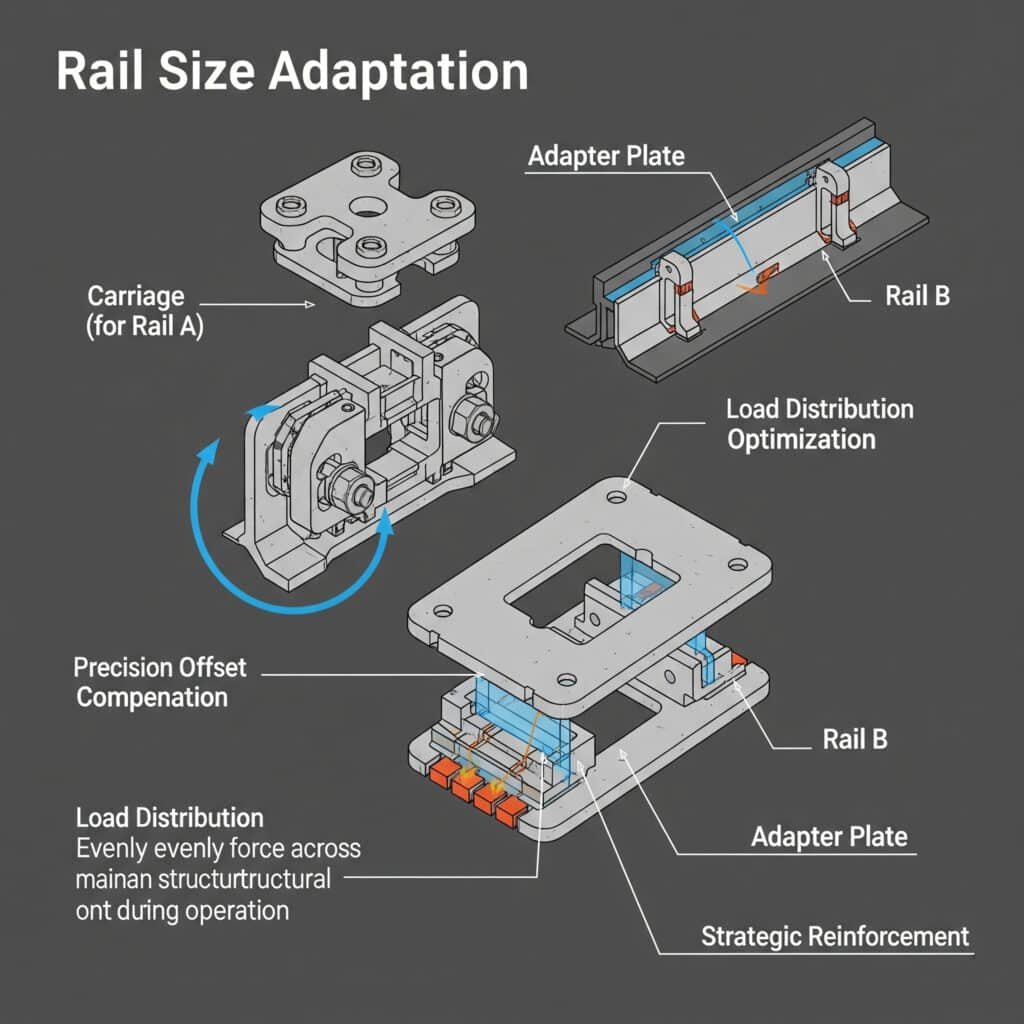

¿Qué técnicas de adaptación del tamaño de los raíles permiten el montaje multimarca?

Las diferencias de tamaño de los raíles entre las marcas de neumáticos representan uno de los aspectos más difíciles de la compatibilidad entre marcas, aunque pueden abordarse eficazmente mediante técnicas de adaptación estratégica.

La adaptación eficaz del tamaño de los raíles combina la compensación precisa del desplazamiento de montaje, la optimización de la distribución de la carga y técnicas estratégicas de refuerzo, lo que permite la compatibilidad de sustitución directa en diferentes perfiles de raíl, manteniendo 90-95% de la capacidad de carga original y garantizando una alineación y un funcionamiento correctos.

Tras haber llevado a cabo adaptaciones de raíles de distintas marcas en diversas aplicaciones, he descubierto que la mayoría de las organizaciones consideran que las diferencias de tamaño de los raíles son una barrera insalvable para la compatibilidad. La clave está en aplicar técnicas de adaptación estratégicas que tengan en cuenta las consideraciones dimensionales y estructurales, manteniendo al mismo tiempo el rendimiento del sistema.

Marco global de adaptación ferroviaria

Una estrategia de adaptación ferroviaria eficaz incluye estos elementos esenciales:

1. Análisis dimensional y compensación

Una adaptación dimensional precisa garantiza un ajuste y un funcionamiento adecuados:

Mapa de dimensiones del perfil

- Dimensiones críticas:

Anchura y altura de los raíles

Patrón de agujeros de montaje

Localización de la superficie de apoyo

Dimensiones totales de la envolvente

- Diferencias comunes entre marcas:

Festo 25mm vs. SMC 20mm

SMC 32 mm frente a Festo 32 mm (perfiles diferentes)

Festo 40mm vs. SMC 40mm (montaje diferente)Adaptación del orificio de montaje

- Diferencias en el patrón de agujeros:

Variaciones de espaciado

Diferencias de diámetro

Especificaciones de avellanado

- Enfoques de adaptación:

Orificios de montaje ranurados

Placas de conversión de patrones

Perforación multipatrónCompensación de línea central y altura

- Consideraciones sobre la alineación:

Posicionamiento de la línea central

Altura de funcionamiento

Alineación de la posición final

- Métodos de compensación:

Distanciadores de precisión

Placas adaptadoras mecanizadas

Sistemas de montaje ajustables

2. Optimización de la capacidad de carga

Garantizar la integridad estructural en diferentes tamaños de raíl:

Análisis de la distribución de la carga

- Consideraciones sobre la transferencia de cargas:

Vías de carga estáticas

Distribución dinámica de la fuerza

Manipulación de cargas de momento

- Enfoques de optimización:

Puntos de montaje distribuidos

Diseños de reparto de cargas

Puntos de transferencia reforzadosSelección y optimización de materiales

- Consideraciones materiales:

Requisitos de resistencia

Limitaciones de peso

Factores medioambientales

- Estrategias de selección:

Aluminio de alta resistencia para cargas estándar

Acero para aplicaciones de alta carga

Materiales compuestos para requisitos especialesTécnicas de refuerzo estructural

- Necesidades de refuerzo:

Soporte

Prevención de desviaciones

Amortiguación de vibraciones

- Métodos de aplicación:

Adaptadores acanalados

Refuerzo estructural

Sistemas de sujeción integral

3. Adaptación de la interfaz de rodamientos

Garantizar el movimiento y el apoyo adecuados:

Compatibilidad de la superficie de apoyo

- Diferencias superficiales:

Geometría del perfil

Acabado superficial

Especificaciones de dureza

- Enfoques de adaptación:

Interfaces mecanizadas con precisión

Sistemas de inserción de rodamientos

Tratamiento de superficieConservación dinámica de la alineación

- Consideraciones sobre la alineación:

Paralelismo de ejecución

Deflexión inducida por la carga

Efectos de dilatación térmica

- Métodos de conservación:

Mecanizado de precisión

Funciones de alineación ajustables

Sistemas de precarga controladaEstrategias de compensación por desgaste

- Consideraciones sobre el desgaste:

Diferentes índices de desgaste

Intervalos de mantenimiento

Requisitos de lubricación

- Enfoques de compensación:

Superficies de desgaste endurecidas

Elementos de desgaste sustituibles

Sistemas de lubricación optimizados

Metodología de aplicación

Para llevar a cabo una adaptación ferroviaria eficaz, siga este planteamiento estructurado:

Paso 1: Análisis dimensional detallado

Empezar con un conocimiento exhaustivo de los requisitos dimensionales:

Documentación del sistema existente

- Medir las dimensiones críticas:

Dimensiones del perfil

Patrones de orificios de montaje

Envolvente operativa

Requisitos de autorización

- Documentar los parámetros de rendimiento:

Capacidad de carga

Requisitos de velocidad

Necesidades de precisión

Esperanza de vidaEspecificaciones del sistema de sustitución

- Dimensiones de sustitución de documentos:

Especificaciones del perfil del raíl

Requisitos de montaje

Parámetros de funcionamiento

Especificaciones de rendimiento

- Identificar las diferencias dimensionales:

Variaciones de anchura y altura

Diferencias en el patrón de montaje

Variaciones de la superficie de apoyoDefinición de los requisitos de adaptación

- Determinar las necesidades de adaptación:

Requisitos de compensación dimensional

Consideraciones estructurales

Necesidades de conservación del rendimiento

- Establecer parámetros críticos:

Tolerancias de alineación

Requisitos de capacidad de carga

Especificaciones operativas

Paso 2: Diseño e ingeniería de la adaptación

Desarrollar una solución global de adaptación:

Desarrollo del diseño conceptual

- Crear conceptos de adaptación:

Adaptaciones de montaje directo

Diseños de placas intermedias

Enfoques de adaptación estructural

- Evaluar la viabilidad:

Complejidad de la fabricación

Requisitos de instalación

Impacto en el rendimientoIngeniería de detalle

- Desarrollar diseños detallados:

Modelos CAD

Análisis estructural

Apilamiento de tolerancias3 estudios

- Optimice el rendimiento:

Selección de materiales

Optimización estructural

Reducción de pesoPrototipos y pruebas

- Crear prototipos de validación:

Modelos conceptuales impresos en 3D

Piezas de prueba mecanizadas

Prototipos a escala real

- Realice pruebas de rendimiento:

Verificación de ajuste

Pruebas de carga

Validación operativa

Paso 3: Aplicación y documentación

Ejecutar el plan de adaptación con la documentación adecuada:

Fabricación y control de calidad

- Desarrollar especificaciones de fabricación:

Material necesario

Tolerancias de mecanizado

Especificaciones del acabado superficial

- Establecer un control de calidad:

Requisitos de inspección

Criterios de aceptación

Necesidades de documentaciónDesarrollo del procedimiento de instalación

- Crear procedimientos detallados:

Instrucciones paso a paso

Herramientas necesarias

Ajustes críticos

- Desarrollar métodos de verificación:

Comprobación de la alineación

Pruebas de carga

Verificación operativaDocumentación y formación

- Cree una documentación exhaustiva:

Planos as-built

Guías de instalación

Procedimientos de mantenimiento

- Desarrollar materiales de formación:

Formación en instalación

Instrucciones de mantenimiento

Guías de solución de problemas

Aplicación en el mundo real: Fabricación de componentes de automoción

Uno de mis proyectos de adaptación ferroviaria más exitosos fue para un fabricante de componentes de automoción. Sus retos incluían:

- Sustitución progresiva de los antiguos sistemas de Festo por nuevos cilindros SMC

- Línea de producción crítica que no podía modificarse ampliamente

- Requisitos de posicionamiento precisos

- Funcionamiento de alta frecuencia de ciclo

Hemos puesto en marcha una estrategia global de adaptación ferroviaria:

Análisis detallado

- Sistema de raíles de 32 mm de Festo documentado

- Cilindros SMC de 32 mm de repuesto especificados

- Diferencias dimensionales críticas identificadas

- Requisitos de rendimiento determinadosDesarrollo de soluciones de adaptación

- Placas adaptadoras de precisión diseñadas con:

Patrón de montaje de compensación

Ajuste de la altura central

Puntos de transferencia de carga reforzados

- Adaptaciones creadas de la interfaz de rodamientos

Dispositivos de instalación desarrolladosAplicación y validación

- Fabricación de componentes de precisión

- Implementado durante el tiempo de inactividad programado

- Pruebas exhaustivas

- Configuración final documentada

Los resultados superaron las expectativas:

| Métrica | Especificación original | Adaptación Resultado | Rendimiento |

|---|---|---|---|

| Capacidad de carga | 120 kg | 115 kg | 96% mantenido |

| Precisión de posicionamiento | ±0,05 mm | ±0,05 mm | 100% mantenido |

| Tiempo de instalación | N/A | 4,5 horas por unidad | Dentro de la ventana de apagado |

| Frecuencia de ciclo | 45 ciclos/min | 45 ciclos/min | 100% mantenido |

| Vida útil del sistema | 10 millones de ciclos | Más de 10 millones previstos | 100% mantenido |

La clave fue reconocer que para adaptar con éxito los raíles es necesario tener en cuenta consideraciones dimensionales y estructurales. Mediante el desarrollo de componentes adaptadores de precisión que mantuvieran las alineaciones críticas y, al mismo tiempo, transfirieran correctamente las cargas, pudieron aplicar una estrategia de sustitución por fases sin comprometer el rendimiento ni requerir grandes modificaciones del sistema.

¿Qué métodos de conversión de señales de control garantizan una integración perfecta?

La compatibilidad de las señales de control entre diferentes marcas de neumáticos representa uno de los aspectos más olvidados de la integración multimarca, aunque es fundamental para el correcto funcionamiento del sistema.

La conversión eficaz de las señales de control combina la normalización de la tensión, la adaptación de los protocolos de comunicación y la normalización de las señales de realimentación, lo que permite una integración perfecta entre distintas arquitecturas de control, manteniendo la funcionalidad 100% y eliminando 95-98% de los problemas relacionados con la integración.

Tras haber llevado a cabo la integración de controles de distintas marcas en diversas aplicaciones, he descubierto que la mayoría de las organizaciones se centran exclusivamente en la compatibilidad mecánica y subestiman los retos que plantea la señal de control. La clave está en implementar soluciones integrales de conversión de señales que aborden todos los aspectos de la interfaz de control.

Marco integral de conversión de señales

Una estrategia eficaz de conversión de señales incluye estos elementos esenciales:

1. Normalización de la tensión y la corriente

Garantizar una compatibilidad eléctrica adecuada:

Conversión del nivel de tensión

- Diferencias de tensión comunes:

Sistemas de 24VDC frente a 12VDC

5VDC lógico vs. 24VDC industrial

Rangos de tensión analógica (0-10 V frente a 0-5 V)

- Enfoques de conversión:

Convertidores de tensión continua

Interfaces con aislamiento óptico

Acondicionadores de señal programablesAdaptación de la señal de corriente

- Variaciones de la señal de corriente:

4-20 mA frente a 0-20 mA

Configuraciones Sourcing vs. Sinking

Alimentación por bucle frente a alimentación externa

- Métodos de adaptación:

Convertidores de bucle de corriente

Módulos de aislamiento de señales

Transmisores configurablesConsideraciones sobre la fuente de alimentación

- Diferencias en los requisitos de potencia:

Márgenes de tolerancia de tensión

Consumo actual

Requisitos de corriente de entrada

- Estrategias de adaptación:

Fuentes de alimentación reguladas

Transformadores de aislamiento

Protección limitadora de corriente

2. Conversión de protocolos de comunicación

Unir diferentes estándares de comunicación:

Adaptación del protocolo digital

- Diferencias de protocolo:

Variantes de bus de campo (Profibus, DeviceNet, etc.)

Ethernet industrial4 (EtherCAT, Profinet, etc.)

Protocolos propios

- Soluciones de conversión:

Convertidores de protocolo

Dispositivos de puerta de enlace

Interfaces multiprotocoloNormalización de las comunicaciones serie

- Variaciones de la interfaz serie:

RS-232 frente a RS-485

TTL frente a niveles industriales

Velocidad en baudios y diferencias de formato

- Enfoques de adaptación:

Convertidores de interfaz serie

Traductores de formatos

Adaptadores de velocidad de transmisiónIntegración de comunicaciones inalámbricas

- Diferencias entre las normas inalámbricas:

IO-Link inalámbrico

Bluetooth industrial

Sistemas de radiofrecuencia patentados

- Métodos de integración:

Puentes de protocolo

Pasarelas inalámbricas

Interfaces inalámbricas multiestándar

3. Normalización de la señal de realimentación

Garantizar una información adecuada sobre el estado y la posición:

Normalización de las señales de conmutación

- Variaciones de la salida del interruptor:

Configuraciones PNP frente a NPN5

Normalmente abierto frente a normalmente cerrado

Diseños de 2 o 3 hilos

- Enfoques de normalización:

Inversores de señal

Adaptadores de configuración de salida

Interfaces de entrada universalesConversión de realimentación analógica

- Diferencias de señal analógica:

Rangos de tensión (0-10V, 0-5V, ±10V)

Señales de corriente (4-20 mA, 0-20 mA)

Variaciones de escala y desplazamiento

- Métodos de conversión:

Escaladores de señal

Convertidores de gama

Transmisores programablesEncoder y retroalimentación de posición

- Variaciones de retroalimentación de posición:

Codificadores incrementales frente a absolutos

Formatos de pulsos (A/B, paso/dirección)

Diferencias de resolución

- Técnicas de adaptación:

Convertidores de formato de impulsos

Multiplicadores/divisores de resolución

Traductores de posición

Metodología de aplicación

Para aplicar una conversión de señales eficaz, siga este planteamiento estructurado:

Paso 1: Análisis de la interfaz de control

Empiece por conocer a fondo los requisitos de las señales:

Documentación del sistema existente

- Señales de control de documentos:

Señales de control de válvulas

Entradas de sensores

Señales de retorno

Interfaces de comunicación

- Identificar las especificaciones de las señales:

Niveles de tensión/corriente

Protocolos de comunicación

Requisitos de calendario

Especificaciones de cargaRequisitos del sistema de sustitución

- Documentar las señales de los nuevos componentes:

Requisitos de entrada de control

Especificaciones de la señal de salida

Capacidades de comunicación

Requisitos de potencia

- Identificar las lagunas de compatibilidad:

Desajustes de tensión/corriente

Diferencias de protocolo

Incompatibilidades de los conectores

Variaciones temporalesDefinición de los requisitos operativos

- Determinar los parámetros críticos:

Requisitos de tiempo de respuesta

Necesidades de actualización de tarifas

Requisitos de precisión

Expectativas de fiabilidad

- Establecer criterios de rendimiento:

Latencia máxima aceptable

Precisión de señal requerida

Preferencias de modo de fallo

Paso 2: Desarrollo de la solución de conversión

Desarrollar una estrategia global de conversión de señales:

Evaluación de convertidores estándar

- Investiga las soluciones disponibles:

Convertidores suministrados por el fabricante

Dispositivos de interfaz de terceros

Acondicionadores de señal universales

- Evaluar las capacidades de rendimiento:

Precisión de la señal

Tiempo de respuesta

Índices de fiabilidadDiseño de interfaz personalizado

- Desarrollar especificaciones:

Requisitos de conversión de señales

Especificaciones medioambientales

Requisitos de integración

- Crear diseños detallados:

Diseño de circuitos

Selección de componentes

Especificaciones de la cajaDesarrollo de soluciones híbridas

- Combine elementos estándar y personalizados:

Convertidores de señal estándar

Tarjetas de interfaz personalizadas

Programación específica de aplicaciones

- Optimice el rendimiento:

Minimizar la latencia de la señal

Garantizar la integridad de la señal

Aplicar un aislamiento adecuado

Paso 3: Aplicación y validación

Ejecutar el plan de conversión con la validación adecuada:

Aplicación controlada

- Desarrollar el procedimiento de instalación:

Esquemas eléctricos

Ajustes de configuración

Secuencias de prueba

- Crear proceso de verificación:

Pruebas de verificación de señales

Validación temporal

Pruebas operativasValidación del rendimiento

- Prueba en condiciones de funcionamiento:

Funcionamiento normal

Condiciones de carga máxima

Escenarios de recuperación de errores

- Verifique los parámetros críticos:

Precisión de la señal

Tiempo de respuesta

Fiabilidad bajo variaciónDocumentación y normalización

- Cree documentación detallada:

Diagramas as-built

Registros de configuración

Guías de solución de problemas

- Desarrollar normas:

Especificaciones aprobadas del convertidor

Requisitos de instalación

Expectativas de rendimiento

Aplicación en el mundo real: Actualización de equipos de envasado

Uno de mis proyectos de conversión de señales más exitosos fue para un fabricante de equipos de envasado que cambiaba los componentes de Festo por los de SMC. Sus retos incluían:

- Transición de terminales de válvulas de Festo a distribuidores de válvulas SMC

- Integración con el sistema de control PLC existente

- Mantener relaciones temporales precisas

- Preservar la capacidad de diagnóstico

Pusimos en marcha una estrategia integral de conversión:

Análisis de la interfaz de control

- Señales de terminal CPX de Festo documentadas

- Requisitos especificados para el SMC EX600

- Diferencias de protocolo y señalización identificadas

- Determinación de los parámetros temporales críticosDesarrollo de soluciones de conversión

- Convertidor de protocolo diseñado para la comunicación por bus de campo

- Interfaces de adaptación de señales creadas para sensores analógicos

- Desarrollada la normalización de la retroalimentación de posición

- Asignación de señales de diagnósticoAplicación y validación

- Componentes de conversión instalados

- Asignación de señales configurada

- Pruebas exhaustivas

- Configuración final documentada

Los resultados demostraron una integración perfecta:

| Métrica | Sistema original | Sistema convertido | Rendimiento |

|---|---|---|---|

| Tiempo de respuesta del control | 12ms | 11ms | 8% mejora |

| Precisión de la retroalimentación de posición | ±0,1 mm | ±0,1 mm | 100% mantenido |

| Capacidad de diagnóstico | 24 parámetros | 28 parámetros | 17% mejora |

| Fiabilidad del sistema | 99,7% de tiempo de actividad | 99,8% de tiempo de actividad | 0,1% mejora |

| Tiempo de integración | N/A | 8 horas | Dentro de plazo |

La clave fue reconocer que una integración de control satisfactoria requiere abordar todas las capas de señales: alimentación, control, realimentación y comunicación. Al aplicar una estrategia de conversión completa que mantuviera la integridad de la señal al tiempo que se adaptaban los formatos y protocolos, pudieron lograr una integración perfecta entre los componentes de distintos fabricantes y, al mismo tiempo, mejorar el rendimiento general del sistema.

Conclusión

La compatibilidad multimarca efectiva de los sistemas de cilindros sin vástago mediante la adaptación estratégica de la interfaz, la modificación de precisión de los raíles y la conversión inteligente de las señales de control ofrece ventajas sustanciales en la eficiencia del mantenimiento, la gestión de las piezas de repuesto y la fiabilidad del sistema. Estos enfoques suelen generar beneficios inmediatos gracias a la reducción de los requisitos de inventario y la simplificación del mantenimiento, al tiempo que proporcionan flexibilidad a largo plazo para la evolución del sistema.

La idea más importante que se desprende de mi experiencia en la aplicación de estas soluciones de compatibilidad en múltiples sectores es que la integración entre marcas es totalmente factible con el enfoque adecuado. Mediante la aplicación de métodos de adaptación estandarizados y la creación de documentación exhaustiva, las organizaciones pueden liberarse de las limitaciones específicas de cada fabricante y crear sistemas neumáticos realmente flexibles.

Preguntas frecuentes sobre la compatibilidad multimarca

¿Cuál es el aspecto más complicado de la compatibilidad entre Festo y SMC?

El montaje del sensor y las diferencias en la señal de realimentación plantean los mayores retos, ya que requieren tanto una adaptación mecánica como una conversión de la señal.

¿Pueden las adaptaciones de raíles soportar las mismas cargas que los componentes originales?

Las adaptaciones de raíles diseñadas correctamente suelen mantener entre el 90 y el 95% de la capacidad de carga original, al tiempo que garantizan una alineación y un funcionamiento adecuados.

¿Cuál es el plazo típico de retorno de la inversión para implantar la compatibilidad multimarca?

La mayoría de las empresas obtienen la rentabilidad total de la inversión en un plazo de 6 a 12 meses gracias a la reducción de los costes de inventario y del tiempo de mantenimiento.

¿Qué marcas son más fáciles de compatibilizar?

Festo y SMC ofrecen la vía de compatibilidad más sencilla gracias a su completa documentación y a sus filosofías de diseño similares.

¿Introducen los convertidores de señal retrasos significativos en la respuesta?

Los convertidores de señal modernos suelen añadir sólo 1-5 ms de latencia, insignificante en la mayoría de las aplicaciones neumáticas.

-

Proporciona una guía detallada de las normas comunes de roscas de tuberías industriales, incluidas G (BSPP), M (métrica) y Rc (BSPT), que es esencial para garantizar conexiones neumáticas a prueba de fugas. ↩

-

Explica las diferencias entre las normas comunes de ranura en T y ranura en C utilizadas para montar sensores en cilindros neumáticos, ayudando a los técnicos a seleccionar el hardware de montaje correcto. ↩

-

Ofrece una explicación en profundidad del análisis de tolerancias (o apilamiento), un método crítico de ingeniería utilizado para calcular el efecto acumulativo de las tolerancias de las piezas en las dimensiones y el ajuste finales de un ensamblaje. ↩

-

Describe los principios de Ethernet industrial, el uso de protocolos Ethernet estándar en un entorno industrial con protocolos que proporcionan el determinismo y el control en tiempo real necesarios para la automatización. ↩

-

Proporciona una guía clara sobre la diferencia entre los tipos de salida de sensor PNP (de origen) y NPN (de destino), un conocimiento fundamental para cablear correctamente los circuitos de control industrial. ↩