Todos los jefes de planta con los que hablo se enfrentan al mismo dilema: los sistemas neumáticos consumen grandes cantidades de energía, pero las medidas de eficiencia tradicionales apenas reducen los costes. Ha probado a detectar fugas, tal vez ha mejorado algunos componentes, pero sus facturas de energía siguen siendo obstinadamente elevadas y los objetivos de sostenibilidad de la empresa no se cumplen. Esta ineficacia agota su presupuesto operativo y pone en peligro los compromisos medioambientales de su empresa.

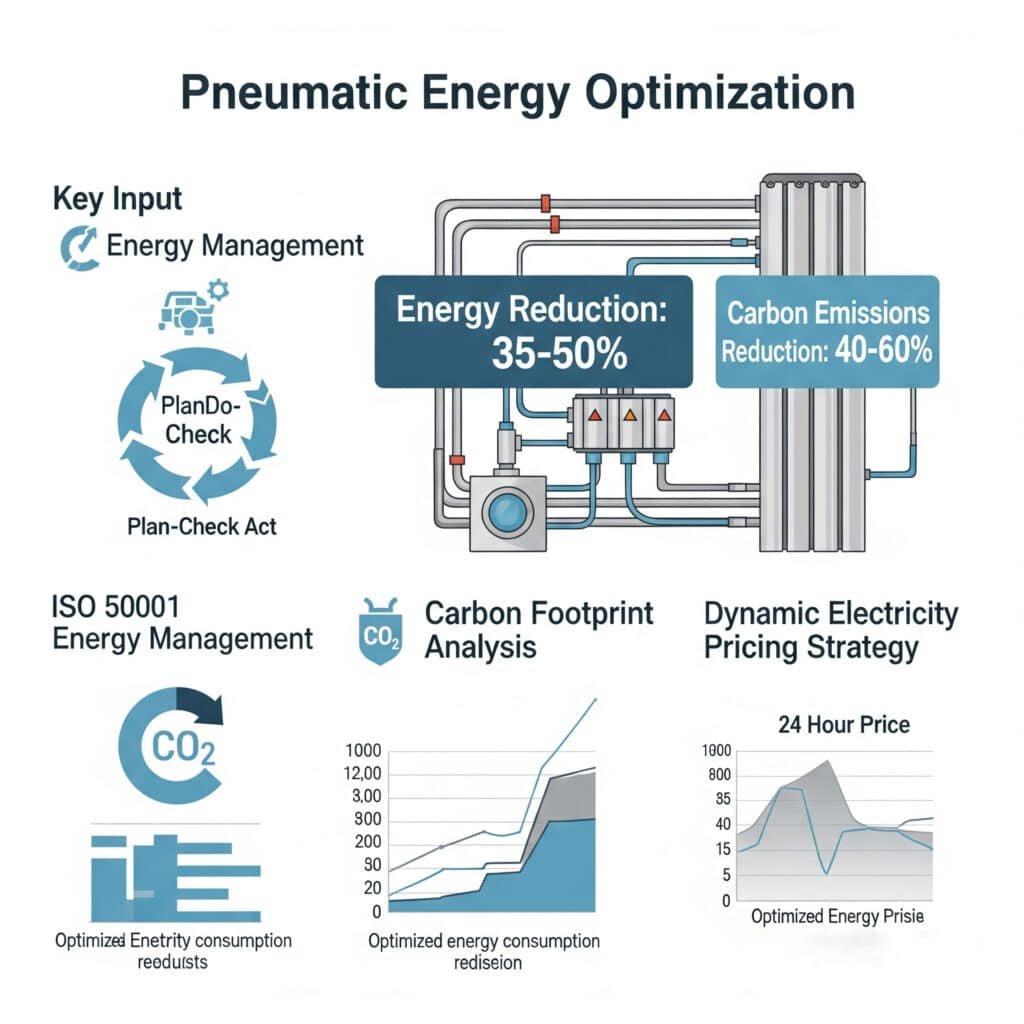

La optimización de la energía neumática más eficaz combina ISO 500011-sistemas de gestión de la energía, análisis exhaustivos de la huella de carbono y estrategias dinámicas de tarificación de la electricidad. Este enfoque integrado suele reducir el consumo de energía entre 35 y 50% y las emisiones de carbono entre 40 y 60% en comparación con los sistemas convencionales.

El mes pasado, trabajé con una planta de fabricación de Michigan que había estado luchando con los costes excesivos de energía del sistema neumático a pesar de múltiples intentos de mejora. Tras aplicar nuestro enfoque de evaluación energética integrada, redujeron el consumo de energía del aire comprimido en 47% y documentaron una reducción de 52% en la huella de carbono del sistema. El periodo de amortización fue de sólo 7,3 meses, y ahora están en vías de cumplir sus objetivos de sostenibilidad para 2025 antes de lo previsto.

Índice

- Ruta de implantación de la calificación de eficiencia energética ISO 50001

- Herramientas de cálculo de la huella de carbono de los sistemas neumáticos

- Modelo de adaptación de la estrategia de tarificación de la electricidad pico-valle

- Conclusión

- Preguntas frecuentes sobre la optimización de la energía neumática

¿Cómo aplicar la norma ISO 50001 para maximizar el ahorro energético en los sistemas neumáticos?

Muchas organizaciones intentan implantar la norma ISO 50001 como si se tratara de un ejercicio de marcar casillas, pasando por alto el importante potencial de ahorro energético y económico. Este enfoque superficial da lugar a una certificación sin mejoras significativas de la eficiencia.

La implantación eficaz de la norma ISO 50001 en los sistemas neumáticos requiere un enfoque estructurado en seis fases que comienza con una evaluación energética de referencia exhaustiva, establece indicadores clave de rendimiento (KPI) específicos del sistema y crea ciclos de mejora continua con una clara rendición de cuentas. Las implantaciones más exitosas consiguen reducciones de la intensidad energética de 6-8% anuales durante los primeros cinco años.

Ruta de implantación en seis fases de la norma ISO 50001 para sistemas neumáticos

| Fase de aplicación | Actividades principales | Calendario típico | Factores críticos de éxito | Resultados esperados |

|---|---|---|---|---|

| 1. Evaluación energética de referencia | Cartografía energética exhaustiva, configuración del sistema de recopilación de datos, evaluación comparativa del rendimiento | 4-6 semanas | Sistemas de medición precisos, disponibilidad de datos históricos, definición de los límites del sistema | Referencia detallada del consumo de energía, identificación de las principales oportunidades de mejora |

| 2. Desarrollo del sistema de gestión | Creación de una política energética, asignación de funciones, estructura de la documentación, programa de formación | 6-8 semanas | Patrocinio ejecutivo, responsabilidades claras, enfoque integrado con los sistemas existentes. | Marco documentado del SGMA, personal formado, compromiso de la dirección |

| 3. Indicadores de resultados y objetivos | Desarrollo de KPI, fijación de objetivos, sistemas de supervisión, estructuras de información | 3-4 semanas | Selección de métricas pertinentes, objetivos alcanzables pero estimulantes, recogida automatizada de datos... | KPI específicos del sistema, objetivos SMART, panel de control |

| 4. Creación de planes de mejora | Priorización de oportunidades, planificación de proyectos, asignación de recursos y programación de la ejecución. | 4-6 semanas | Priorización basada en la rentabilidad, aportaciones interfuncionales y plazos realistas. | Hoja de ruta de mejora documentada, compromisos de recursos, hitos claros |

| 5. Aplicación y funcionamiento | Ejecución de proyectos, impartición de formación, control operativo, sistemas de comunicación | 3-6 meses | Disciplina de gestión de proyectos, gestión del cambio, comunicación permanente | Proyectos de mejora finalizados, controles operativos, personal competente |

| 6. Evaluación y mejora del rendimiento | Supervisión del funcionamiento del sistema, revisión de la gestión, medidas correctoras, mejora continua | En curso | Toma de decisiones basada en datos, revisiones periódicas, responsabilidad por los resultados | Mejora sostenida del rendimiento, sistema de gestión adaptable |

Estrategia de implantación de la norma ISO 50001 específica para neumática

Para maximizar el ahorro energético en los sistemas neumáticos mediante la norma ISO 50001, céntrese en estos elementos críticos:

Indicadores de eficiencia energética (IE) para sistemas neumáticos

Desarrolle estos indicadores de rendimiento específicos para la neumática:

Consumo específico de energía (CPE)

Medir el consumo de energía por unidad de salida de aire comprimido:

- kW/m³/min (o kW/cfm) a la presión especificada

- Valores típicos de referencia: 6-8 kW/m³/min para sistemas <100 kW

- Valores objetivo: 5-6 kW/m³/min mediante optimización

- El mejor de su clase: <4,5 kW/m³/min con tecnología avanzadaÍndice de eficiencia del sistema (SER)

Calcular la relación entre la energía neumática útil y la eléctrica:

- Porcentaje de energía de entrada convertida en trabajo útil

- Valores típicos de referencia: 10-15% para sistemas no optimizados

- Valores objetivo: 20-25% mediante mejoras del sistema

- El mejor de su clase: >30% con optimización integralPorcentaje de pérdida por fuga (LLP)

Cuantificar la energía desperdiciada por fugas:

- Porcentaje de la producción total perdido por fugas

- Valores típicos de referencia: 25-35% en sistemas medios

- Valores objetivo: 10-15% con mantenimiento regular

- El mejor de su clase: <8% con supervisión avanzadaRelación de caída de presión (PDR)

Medir la eficiencia del sistema de distribución:

- Pérdida de carga en porcentaje de la presión de generación

- Valores típicos de referencia: 15-20% en sistemas típicos

- Valores objetivo: 8-10% con mejoras en la distribución

- El mejor de su clase: <5% con tuberías optimizadasFactor de eficiencia a carga parcial (PLEF)

Evaluar el rendimiento del compresor durante la demanda variable:

- Eficiencia relativa a plena carga en varios puntos de funcionamiento

- Valores típicos de referencia: 0,6-0,7 para sistemas de velocidad fija

- Valores objetivo: 0,8-0,9 con optimización del control

- El mejor de su clase: >0,9 con VSD y controles avanzados

Plan de acción de gestión energética para sistemas neumáticos

Desarrollar un plan de acción estructurado que aborde estas áreas clave:

Optimización de la generación

Centrarse en el sistema de producción de aire comprimido:

Evaluación de la tecnología de compresores

- Evaluar la tecnología actual frente a la mejor tecnología disponible

- Evaluar variador de velocidad (VSD)2 oportunidades de modernización

- Analizar estrategias de control de varios compresores

- Considerar el potencial de recuperación de calorOptimización de la presión

- Establecer la presión mínima requerida para cada aplicación

- Zonificación de la presión en función de las necesidades

- Evaluar el potencial de reducción de presión (cada reducción de 1 bar ahorra ~7% de energía).

- Considerar reguladores de presión/caudal

Eficiencia de la distribución

Diríjase a la red de distribución:

Evaluación del sistema de tuberías

- Mapa y análisis de la red de distribución

- Identificar las secciones de tuberías subdimensionadas que provocan caídas de presión.

- Evaluar los sistemas de bucle frente a las configuraciones sin salida

- Optimizar el tamaño de las tuberías para reducir al mínimo la pérdida de cargaPrograma de gestión de fugas

- Detección periódica de fugas por ultrasonidos

- Establecer protocolos de etiquetado y reparación de fugas

- Instalar válvulas de aislamiento de zona

- Considerar sistemas permanentes de control de fugas

Optimización del uso final

Mejorar el uso del aire comprimido:

Revisión de la adecuación de la solicitud

- Identificar los usos inadecuados del aire comprimido

- Evaluar tecnologías alternativas para cada aplicación

- Eliminar las aplicaciones de soplado abiertas

- Optimizar el consumo de aire en las aplicaciones restantesMejora del sistema de control

- Regulación de la presión en el punto de uso

- Añadir válvulas de cierre automático para las secciones no utilizadas

- Considere los reguladores de caudal inteligentes

- Evaluar boquillas diseñadas para aplicaciones de soplado

Diseño de sistemas de seguimiento y medición

Implantar estas capacidades críticas de medición:

Puntos básicos de medición

- Potencia absorbida (kW) por el compresor

- Salida de aire comprimido (caudal)

- Presión del sistema en puntos clave

- Punto de rocío (para la calidad del aire)

- Horas de funcionamiento y perfiles de cargaFunciones avanzadas de supervisión

- Consumo específico en tiempo real

- Estimación del índice de fugas durante la no producción

- Pérdida de carga en las secciones de distribución

- Control de la temperatura para analizar la eficiencia

- Informes de resultados automatizados

Caso práctico: Fabricante de componentes de automoción

Un proveedor automovilístico de primer nivel de Tennessee se enfrentaba a un consumo excesivo de energía en sus sistemas neumáticos a pesar de los esfuerzos previos de mejora. Su sistema de aire comprimido representaba 27% del consumo eléctrico de la planta, y se enfrentaban al mandato corporativo de reducir la intensidad energética en 15% en un plazo de dos años.

Implantamos la norma ISO 50001 centrándonos específicamente en la neumática:

Fase 1: Resultados de la evaluación inicial

- El sistema consumió 4,2 millones de kWh al año

- Consumo específico de energía: 7,8 kW/m³/min

- Porcentaje de pérdida por fuga: 32%

- Presión media: 7,2 bares

- Ratio de eficiencia del sistema: 12%

Fase 2-3: Sistema de gestión y KPI

- Equipo de gestión de aire comprimido establecido

- EnPI específicos para neumática

- Objetivos fijados: 25% de reducción de energía en 18 meses

- Implantación de un proceso semanal de evaluación del rendimiento

- Creación de un programa de concienciación de los operadores

Fase 4-5: Plan de mejora y aplicación

Priorización de proyectos en función del rendimiento de la inversión:

| Proyecto de mejora | Potencial de ahorro energético | Coste de aplicación | Periodo de amortización | Calendario de aplicación |

|---|---|---|---|---|

| Programa de detección y reparación de fugas | 12-15% | $28,000 | 2,1 meses | Meses 1-3 |

| Reducción de presión (7,2 a 6,5 bar) | 5-7% | $12,000 | 1,8 meses | Mes 2 |

| Actualización del sistema de control del compresor | 8-10% | $45,000 | 5,2 meses | Meses 3-4 |

| Optimización del sistema de distribución | 4-6% | $35,000 | 6,8 meses | Meses 4-6 |

| Mejora de la eficiencia del uso final | 8-12% | $52,000 | 5,0 meses | Meses 5-8 |

| Aplicación de la recuperación de calor | N/A (energía térmica) | $65,000 | 11,2 meses | Meses 7-9 |

Fase 6: Resultados a los 18 meses

- Consumo de energía reducido a 2,6 millones de kWh (reducción de 38%)

- Consumo específico mejorado a 5,3 kW/m³/min

- Porcentaje de pérdida por fuga reducido a 8%

- Presión del sistema estabilizada en 6,3 bar

- Ratio de eficiencia del sistema mejorado a 23%

- Obtención de la certificación ISO 50001

- Ahorro anual de costes de $168.000

- Reducción de las emisiones de carbono en 1.120 toneladas anuales

Buenas prácticas de aplicación

Para implantar con éxito la norma ISO 50001 en sistemas neumáticos:

Integración con los sistemas existentes

Maximice la eficiencia mediante la integración con:

- Sistemas de gestión de la calidad (ISO 9001)

- Sistemas de gestión medioambiental (ISO 14001)

- Sistemas de gestión de activos (ISO 55001)

- Programas de mantenimiento existentes

- Sistemas de gestión de la producción

Requisitos de la documentación técnica

Elabore estos documentos fundamentales:

- Mapa del sistema de aire comprimido con puntos de medición

- Diagramas de flujo de energía para sistemas neumáticos

- Procedimientos operativos normalizados para un funcionamiento energéticamente eficiente

- Procedimientos de mantenimiento teniendo en cuenta el impacto energético

- Protocolos de verificación del rendimiento energético

Formación y desarrollo de competencias

Centrar la formación en estas funciones clave:

- Operadores de sistemas: prácticas de explotación eficientes

- Personal de mantenimiento: mantenimiento centrado en la energía

- Personal de producción: uso adecuado del aire comprimido

- Gestión: revisión del rendimiento energético y toma de decisiones

- Ingeniería: principios de diseño energéticamente eficiente

¿Cómo calcular la verdadera huella de carbono de su sistema neumático?

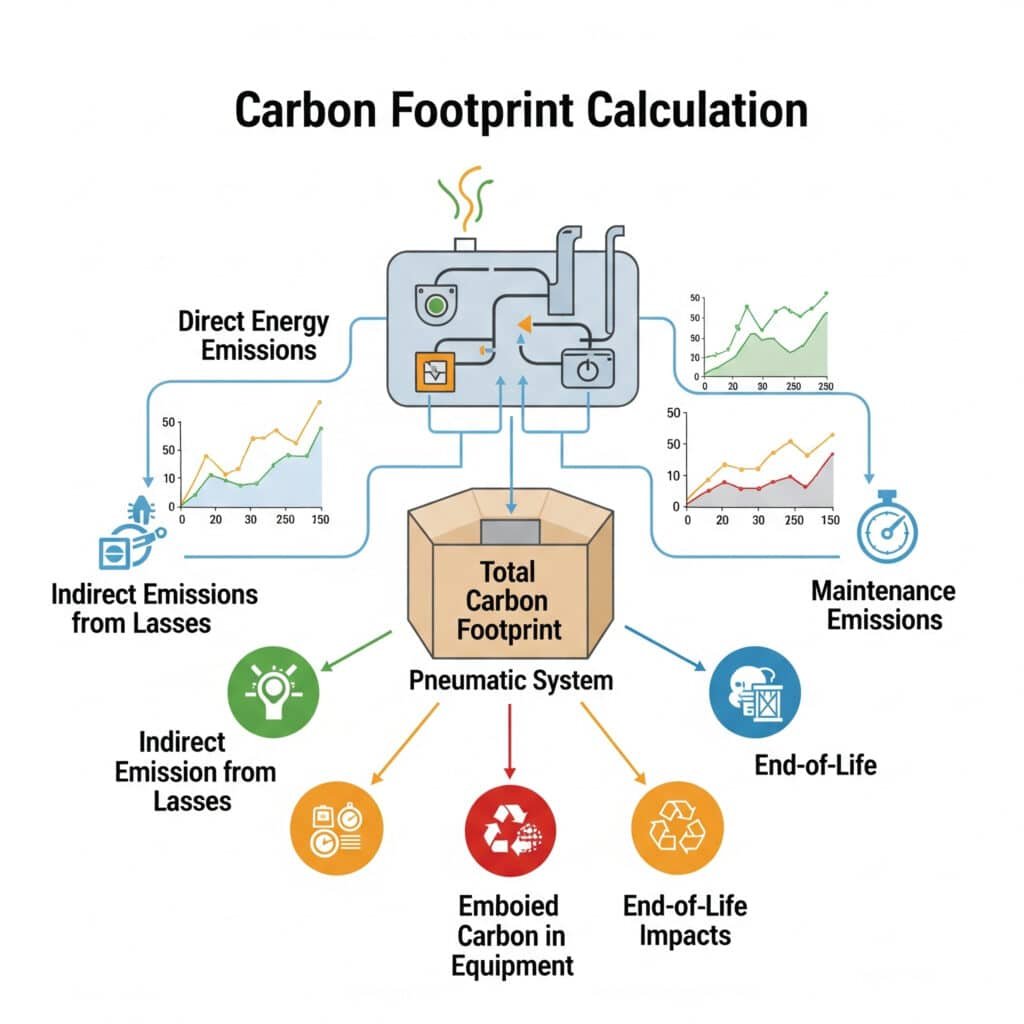

Muchas organizaciones subestiman significativamente el impacto de carbono de sus sistemas neumáticos, centrándose sólo en el consumo directo de electricidad y pasando por alto importantes fuentes de emisión a lo largo del ciclo de vida del sistema.

El cálculo exhaustivo de la huella de carbono de los sistemas neumáticos debe incluir las emisiones directas de energía, las emisiones indirectas derivadas de las pérdidas del sistema, el carbono incorporado en los equipos, las emisiones relacionadas con el mantenimiento y los impactos al final de la vida útil. Las evaluaciones más precisas utilizan modelos dinámicos que tienen en cuenta la variación de los perfiles de carga, las fluctuaciones de la intensidad de carbono de la red eléctrica y la degradación del sistema a lo largo del tiempo.

Metodología integral de cálculo de la huella de carbono

Tras desarrollar evaluaciones de carbono para cientos de sistemas neumáticos industriales, he creado este completo marco de cálculo:

| Categoría de emisión | Método de cálculo | Contribución típica | Requisitos de datos | Principales oportunidades de reducción |

|---|---|---|---|---|

| Consumo directo de energía | kWh × Factor de emisión de la red | 65-75% | Control de la potencia, factores de emisión de la red | Mejora de la eficiencia, energías renovables |

| Pérdidas del sistema | Porcentaje de pérdidas × Emisiones totales | 15-25% | Índices de fugas, caídas de presión, usos inadecuados | Gestión de fugas, optimización del sistema |

| Equipo Carbono incorporado | Datos de la ECV × Componentes del sistema | 5-10% | Especificaciones de equipos, bases de datos de ACV | Mayor vida útil de los equipos, dimensionamiento adecuado |

| Actividades de mantenimiento | Cálculo por actividades | 2-5% | Registros de mantenimiento, datos de viajes | Mantenimiento predictivo, servicio local |

| Impacto al final de la vida | Cálculo basado en los materiales | 1-3% | Materiales de los componentes, métodos de eliminación | Materiales reciclables, renovación |

Desarrollo de una herramienta de cálculo de la huella de carbono

Para evaluar con precisión la huella de carbono de los sistemas neumáticos, recomiendo desarrollar una herramienta de cálculo con estos componentes clave:

Motor de cálculo central

Construye un modelo que incorpore estos elementos:

Cálculo de las emisiones directas de energía

Calcular las emisiones derivadas del consumo de electricidad:

- E₁ = P × t × EF

- Dónde:

- E₁ = Emisiones de energía directa (kgCO₂e)

- P = Potencia consumida (kW)

- t = Tiempo de funcionamiento (horas)

- EF = Factor de emisión de la red3 (kgCO₂e/kWh)Emisiones de pérdidas del sistema

Cuantificar las emisiones derivadas de las ineficiencias del sistema:

- E₂ = E₁ × (L₁ + L₂ + L₃)

- Dónde:

- E₂ = Emisiones por pérdidas del sistema (kgCO₂e)

- L₁ = Porcentaje de pérdida por fuga (decimal)

- L₂ = Porcentaje de pérdida de carga (decimal)

- L₃ = Porcentaje de uso inadecuado (decimal)Equipo Carbono incorporado

Calcular las emisiones del ciclo de vida de los equipos:

- E₃ = Σ(C_i × M_i) / L

- Dónde:

- E₃ = Emisiones incorporadas anualizadas (kgCO₂e/año)

- C_i = Intensidad de carbono del material i (kgCO₂e/kg)

- M_i = Masa del material i en el sistema (kg)

- L = Vida útil prevista del sistema (años)Emisiones relacionadas con el mantenimiento

Evaluar las emisiones procedentes de las actividades de mantenimiento:

- E₄ = (T × D × EF_t) + (P_m × EF_p)

- Dónde:

- E₄ = Emisiones de mantenimiento (kgCO₂e)

- T = Visitas de técnicos al año

- D = Distancia media de viaje (km)

- EF_t = Factor de emisión del transporte (kgCO₂e/km)

- P_m = Piezas sustituidas (kg)

- EF_p = Factor de emisión de la producción de piezas (kgCO₂e/kg)Emisiones al final de la vida útil

Calcular los impactos de la eliminación y el reciclado:

- E₅ = Σ(M_i × (1-R_i) × EF_d_i - M_i × R_i × EF_r_i) / L

- Dónde:

- E₅ = Emisiones anuales al final de la vida útil (kgCO₂e/año)

- M_i = Masa del material i (kg)

- R_i = Tasa de reciclado del material i (decimal)

- EF_d_i = Factor de emisión de eliminación del material i (kgCO₂e/kg)

- EF_r_i = Crédito de reciclado del material i (kgCO₂e/kg)

Capacidades de modelado dinámico

Aumente la precisión con estas funciones avanzadas:

Integración de perfiles de carga

Tener en cuenta las variaciones de la demanda del sistema:

- Crear perfiles típicos de carga diaria/semanal

- Mapa de las variaciones estacionales de la demanda

- Incorporar las repercusiones del calendario de producción

- Calcular las emisiones medias ponderadas en función de los perfilesVariaciones de la intensidad de carbono de la red

Reflejar los cambios en las emisiones de electricidad:

- Incorporar factores de emisión en función de la hora del día

- Tener en cuenta las variaciones estacionales de la red

- Considerar las diferencias regionales de la red

- Proyectar la futura descarbonización de la redModelización de la degradación del sistema

Tener en cuenta los cambios de eficiencia a lo largo del tiempo:

- Modelo de degradación de la eficiencia del compresor

- Incorporar índices de fuga crecientes sin mantenimiento

- Tener en cuenta los aumentos de caída de presión del filtro

- Simular los efectos de la intervención de mantenimiento

Informes y análisis

Incluye estas capacidades de salida:

Análisis desglosado de las emisiones

- Asignación de emisiones por categorías

- Contribución de carbono a nivel de componente

- Análisis temporal (diario/mensual/anual)

- Evaluación comparativaIdentificación de oportunidades de reducción

- Análisis de sensibilidad de los parámetros clave

- Modelización de escenarios hipotéticos

- Generación de la curva de costes marginales de reducción

- Lista de oportunidades de reducción prioritariasFijación de objetivos y seguimiento

- Alineación de objetivos basada en la ciencia

- Seguimiento de los avances con respecto a la base de referencia

- Modelos de proyección de emisiones futuras

- Verificación de los logros de reducción

Estudio de caso: Evaluación de las emisiones de carbono de las instalaciones alimentarias

Una planta de procesamiento de alimentos de California necesitaba evaluar con precisión la huella de carbono de su sistema neumático como parte de su iniciativa de sostenibilidad corporativa. Sus cálculos iniciales solo tenían en cuenta el consumo directo de electricidad, lo que subestimaba considerablemente su verdadero impacto.

Desarrollamos una evaluación exhaustiva de la huella de carbono:

Características del sistema

- Siete compresores con una potencia total instalada de 450 kW

- Carga media: 65% de capacidad

- Horario de funcionamiento: 24/6 con funcionamiento reducido los fines de semana

- Factor de emisión de la red de California: 0,24 kgCO₂e/kWh

- Edad del sistema: 3-12 años para distintos componentes

Resultados de la huella de carbono

| Fuente de emisión | Emisiones anuales (tCO₂e) | Porcentaje del total | Factores clave |

|---|---|---|---|

| Consumo directo de energía | 428.5 | 71.2% | Funcionamiento 24 horas, compresores envejecidos |

| Pérdidas del sistema | 132.8 | 22.1% | 28% Tasa de fuga, presión excesiva |

| Equipo Carbono incorporado | 24.6 | 4.1% | Sustitución múltiple de compresores |

| Actividades de mantenimiento | 9.2 | 1.5% | Frecuentes reparaciones de emergencia, sustitución de piezas |

| Impacto al final de la vida | 6.7 | 1.1% | Programa de reciclaje limitado |

| Huella de carbono anual total | 601.8 | 100% |

Oportunidades de reducción de emisiones

Basándonos en la evaluación detallada, identificamos estas oportunidades clave de reducción:

| Medida de reducción | Ahorro potencial anual (tCO₂e) | Coste de aplicación | Coste por tCO₂e evitada | Complejidad de la aplicación |

|---|---|---|---|---|

| Programa integral de reparación de fugas | 98.4 | $42,000 | $71/tCO₂e | Medio |

| Optimización de la presión (de 7,8 a 6,5 bar) | 45.2 | $15,000 | $55/tCO₂e | Bajo |

| Sustitución de compresores VSD | 85.7 | $120,000 | $233/tCO₂e | Alta |

| Aplicación de la recuperación de calor | 32.1 | $65,000 | $337/tCO₂e | Medio |

| Contratación de energías renovables (25%) | 107.1 | $18.000/año | $168/tCO₂e | Bajo |

| Programa de mantenimiento predictivo | 22.5 | $35,000 | $259/tCO₂e | Medio |

Resultados tras aplicar las tres medidas principales:

- Reducción de la huella de carbono en 229,3 tCO₂e (38,1%)

- Reducción adicional de 10,2% gracias a la mejora del mantenimiento

- Reducción total alcanzada: 48,3% en 18 meses

- Ahorro anual de costes de $87.500

- Periodo de amortización de 2,0 años para todas las medidas aplicadas

Buenas prácticas de aplicación

Para una evaluación precisa de la huella de carbono de los sistemas neumáticos:

Metodología de recogida de datos

Garantizar una recopilación de datos exhaustiva:

- Instalar un control permanente de la potencia en los compresores

- Realice evaluaciones periódicas de fugas con detección ultrasónica

- Documentar todas las actividades y piezas de mantenimiento

- Mantener un inventario detallado de los equipos con sus especificaciones

- Registrar los programas operativos y los patrones de producción

Selección del factor de emisión

Utilizar factores de emisión adecuados:

- Obtener factores de emisión de la red específicos para cada ubicación

- Actualice los factores anualmente a medida que cambie la composición de la red

- Utilizar datos de ACV específicos del fabricante cuando estén disponibles

- Aplicar márgenes de incertidumbre adecuados a los cálculos

- Documentar todas las fuentes e hipótesis de los factores de emisión

Verificación e informes

Garantizar la credibilidad de los cálculos:

- Aplicar procedimientos de verificación interna

- Considerar la verificación por terceros para la información pública

- Alinearse con normas reconocidas (GHG Protocol, ISO 14064)

- Mantener una documentación de cálculo transparente

- Validar periódicamente las hipótesis con los resultados reales.

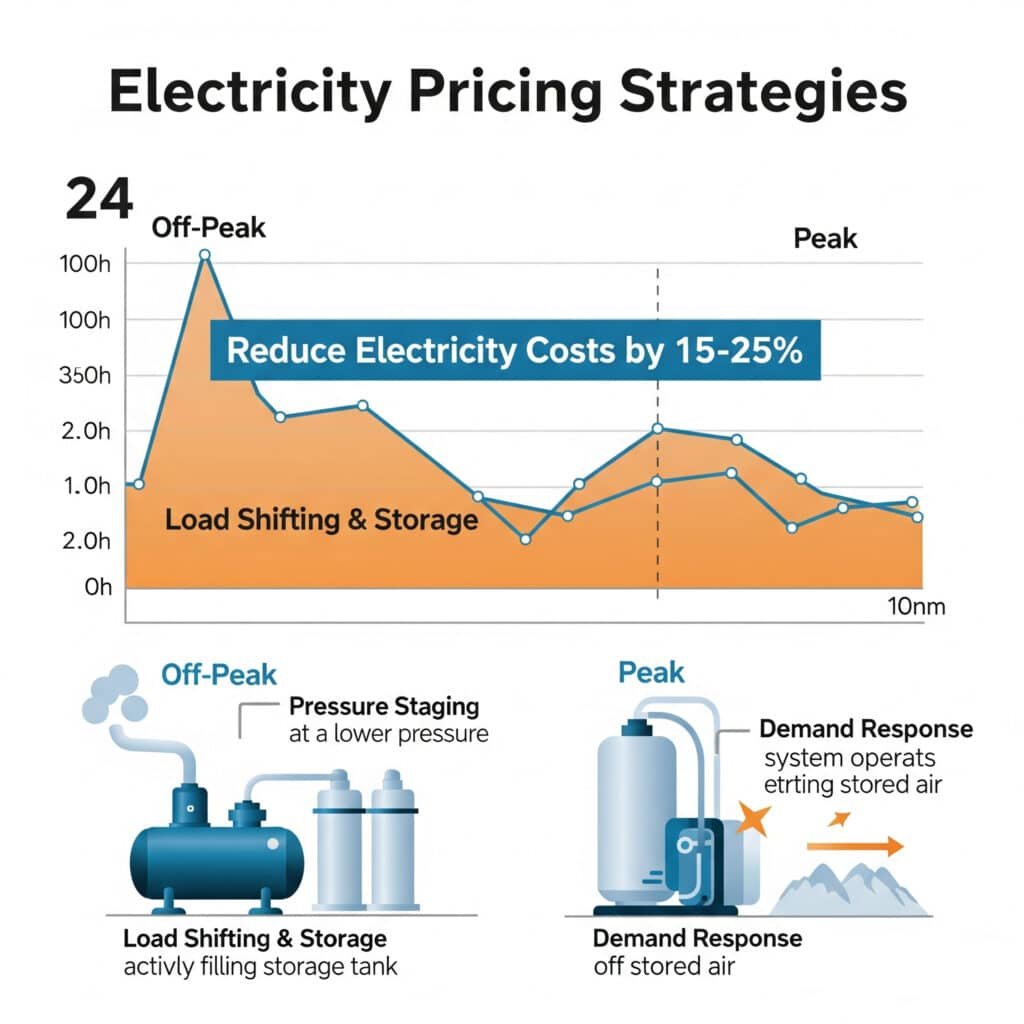

¿Cómo adaptar el funcionamiento del aire comprimido al precio de la electricidad para obtener el máximo ahorro?

La mayoría de los sistemas neumáticos funcionan sin tener en cuenta precios de la electricidad4 y se pierden importantes oportunidades de ahorro. Esta desconexión entre el funcionamiento y los costes energéticos se traduce en unos gastos de explotación innecesariamente elevados.

Las estrategias eficaces de tarificación de la electricidad en horas punta para sistemas neumáticos combinan el desplazamiento de la carga para el funcionamiento de los compresores, el escalonamiento de la presión en función de los periodos de tarificación, la optimización del almacenamiento para evitar las horas punta y la capacidad de respuesta a la demanda. Las implementaciones más exitosas reducen los costes de electricidad en 15-25% sin afectar a los requisitos de producción.

Modelo de estrategia global de tarificación de la electricidad

Basándome en la optimización de los costes energéticos de cientos de sistemas neumáticos, he desarrollado este marco estratégico:

| Componente estratégico | Enfoque de aplicación | Ahorro típico | Requisitos | Limitaciones |

|---|---|---|---|---|

| Cambio de carga | Compresión de horarios en periodos de bajo coste | 10-15% | Capacidad de almacenamiento, producción flexible | Limitado por las necesidades de producción |

| Estadificación de la presión | Ajustar la presión del sistema en función de los periodos de precios | 5-8% | Capacidad multipresión, sistema de control | Requisitos mínimos de presión |

| Optimización del almacenamiento | Tamaño de los receptores para superar los periodos de precios máximos | 8-12% | Espacio de almacenamiento adecuado, capacidad de inversión | Limitaciones de capital |

| Respuesta a la demanda5 | Reducir el consumo neumático durante los eventos de red | 3-5% + incentivos | Controles automatizados, flexibilidad de producción | Limitaciones críticas del proceso |

| Optimización de tarifas | Seleccionar la estructura tarifaria óptima para el patrón de uso | 5-15% | Datos detallados de consumo, opciones de servicios públicos | Estructuras tarifarias disponibles |

Modelo de adecuación de la estrategia de tarificación de la electricidad

Para desarrollar una estrategia óptima de tarificación de la electricidad para sistemas neumáticos, recomiendo este enfoque estructurado:

Fase 1: Análisis del perfil de carga y precios

Empiece por conocer a fondo tanto la demanda como los precios:

Perfilado neumático de cargas

Documentar los patrones de demanda del sistema:

- Recopilación de datos de caudal de aire comprimido a intervalos de 15 minutos

- Crear perfiles típicos de demanda diaria/semanal/estacional

- Identificar los niveles de demanda básico, medio y máximo

- Categorizar la demanda por requisitos de producción (crítica frente a aplazable)

- Cuantificar los requisitos mínimos de presión por aplicaciónAnálisis de la estructura de precios de la electricidad

Comprender todos los componentes arancelarios aplicables:

- Periodos de utilización y tarifas

- Estructura y método de cálculo de las tarifas de la demanda

- Variaciones estacionales de los precios

- Programas e incentivos disponibles

- Oportunidades de programas de respuesta a la demandaAnálisis de correlación

Establezca la relación entre la demanda y los precios:

- Superposición del perfil de demanda neumática con el precio de la electricidad

- Calcular la distribución del coste actual entre periodos de precios

- Identificar los periodos de mayor impacto (alta demanda durante precios altos)

- Cuantificar el ahorro potencial de la alineación ideal

- Evaluar la viabilidad técnica del desplazamiento de la carga

Fase 2: Desarrollo de la estrategia

Crear una estrategia personalizada basada en los resultados del análisis:

Evaluación de oportunidades de cambio de carga

Identificar las operaciones que pueden reprogramarse:

- Aplicaciones de aire comprimido no críticas

- Procesos por lotes con tiempos flexibles

- Actividades de mantenimiento preventivo

- Pruebas y operaciones de control de calidad

- Sistemas auxiliares con demanda aplazableModelización de la optimización de la presión

Desarrollar estrategias de presión a varios niveles:

- Mapa de requisitos mínimos de presión por aplicación

- Diseñar una reducción escalonada de la presión durante las horas punta

- Calcular el ahorro energético de cada paso de reducción de presión

- Evaluar el impacto en la producción de las modificaciones de presión

- Desarrollar requisitos y controles de aplicaciónOptimización de la capacidad de almacenamiento

Diseñe una solución de almacenamiento óptima:

- Calcular el volumen de almacenamiento necesario para evitar los picos

- Determinar los rangos óptimos de presión del receptor

- Evaluar las opciones de almacenamiento distribuido frente al centralizado

- Evaluar los requisitos del sistema de control para la gestión del almacenamiento

- Desarrollar estrategias de carga/descarga alineadas con los preciosDesarrollo de la capacidad de respuesta a la demanda

Crear una capacidad de reducción sensible a la red:

- Identificar las cargas no críticas para reducirlas

- Establecer protocolos de respuesta automatizados

- Determinar el potencial máximo de reducción

- Evaluar el impacto del recorte en la producción

- Calcular el valor económico de la participación

Fase 3: Planificación de la aplicación

Desarrollar un plan de ejecución detallado:

Requisitos del sistema de control

Especifique las capacidades de control necesarias:

- Integración de datos sobre precios de la electricidad en tiempo real

- Controles automáticos de ajuste de la presión

- Algoritmos de gestión del almacenamiento

- Automatización del deslastre de cargas

- Sistemas de control y verificaciónModificaciones de las infraestructuras

Identificar los cambios físicos necesarios:

- Capacidad adicional del receptor de almacenamiento

- Equipos de separación por zonas de presión

- Instalaciones de válvulas de control

- Mejoras del sistema de control

- Sistemas de copia de seguridad para aplicaciones críticasDesarrollo de procedimientos operativos

Crear nuevos procedimientos operativos normalizados:

- Directrices de funcionamiento en hora punta

- Protocolos de intervención manual

- Procedimientos de emergencia

- Requisitos de control e información

- Material de formación para el personalAnálisis económico

Evaluación financiera detallada completa:

- Costes de aplicación de todos los componentes

- Ahorro previsto por elemento estratégico

- Cálculo del plazo de amortización

- Análisis del valor actual neto

- Análisis de sensibilidad de las variables clave

Estudio de caso: Fábrica de productos químicos

Un fabricante de especialidades químicas de Texas se enfrentó a un rápido aumento de los costes de electricidad debido a su funcionamiento ininterrumpido y a la introducción de precios más agresivos por parte de la compañía eléctrica. Su sistema de aire comprimido, con 750 kW de capacidad instalada, representaba 28% de su consumo eléctrico.

Desarrollamos una estrategia integral de tarificación de la electricidad:

Resultados de la evaluación inicial

- Estructura de las tarifas eléctricas:

- En hora punta (de 13.00 a 19.00 h, días laborables): $0,142/kWh + $18,50/kW demanda

- Media punta (8:00-13:00, 19:00-23:00): $0,092/kWh + $5,20/kW demanda

- Fuera de horas punta (23:00-8:00, fines de semana): $0,058/kWh, sin cargo a la demanda - Funcionamiento del sistema neumático:

- Demanda relativamente constante (450-550 kW)

- Presión de funcionamiento: 7,8 bar en toda la instalación

- Capacidad de almacenamiento mínima (receptores de 2 m³)

- Sin zonificación ni control de la presión

- Procesos críticos que requieren un funcionamiento continuo

Desarrollo de estrategias

Creamos un planteamiento polifacético:

| Elemento estratégico | Detalles de la aplicación | Ahorro previsto | Coste de aplicación |

|---|---|---|---|

| Estadificación de la presión | Reducción de la presión a 6,8 bares durante las horas punta en las zonas no críticas | $42.000/año | $28,000 |

| Ampliación del almacenamiento | Añadir 15 m³ de capacidad receptora para salvar los periodos punta | $65.000/año | $75,000 |

| Programación de la producción | Desplazar las operaciones por lotes a periodos valle siempre que sea posible. | $38.000/año | $12,000 |

| Programa de reparación de fugas | Dar prioridad a las reparaciones en las zonas que funcionan en horas punta | $35.000/año | $30,000 |

| Optimización de tarifas | Cambio a una tarifa alternativa con tarifas punta más bajas | $28.000/año | $5,000 |

Resultados de la aplicación

Tras aplicar la estrategia:

- La demanda neumática en periodo punta se reduce en 32%

- El consumo total de energía se reduce en 18%

- Ahorro anual en costes de electricidad de $187.000 (22,5%)

- Plazo de amortización de 9,3 meses

- No afecta a la producción ni a la calidad

- Ventaja adicional: reducción de los costes de mantenimiento del compresor

Técnicas avanzadas de aplicación

Para beneficiarse al máximo de las estrategias de tarificación de la electricidad:

Sistemas automatizados de respuesta de precios

Implantar sistemas de control inteligentes:

- Integración de datos de precios en tiempo real mediante API

- Algoritmos de predicción de la demanda

- Ajustes automáticos de presión y caudal

- Gestión dinámica del almacenamiento

- Optimización del aprendizaje automático a lo largo del tiempo

Optimización de múltiples recursos

Coordinar los sistemas neumáticos con otros sistemas energéticos:

- Integración con estrategias de almacenamiento de energía térmica

- Coordinarse con la gestión de la demanda en toda la instalación

- Alineación con la operación de generación in situ

- Complementar los sistemas de almacenamiento en baterías

- Optimizar dentro del sistema global de gestión de la energía

Optimización contractual

Aprovechar los programas de servicios públicos y las estructuras contractuales:

- Negociar estructuras arancelarias personalizadas cuando estén disponibles

- Participar en programas de respuesta a la demanda

- Explorar opciones de tarifas interrumpibles

- Evaluar la gestión de la contribución de la carga máxima

- Considerar opciones de suministro de energía de terceros

Buenas prácticas de aplicación

Para aplicar con éxito la estrategia de tarificación de la electricidad:

Colaboración interfuncional

Garantizar la participación de las principales partes interesadas:

- Planificación y programación de la producción

- Mantenimiento e ingeniería

- Finanzas y compras

- Garantía de calidad

- Patrocinio ejecutivo

Aplicación por fases

Reduzca el riesgo mediante una implantación por etapas:

- Comenzar con aplicaciones de bajo o nulo riesgo

- Aplicar la supervisión antes de los cambios de control

- Realización de pruebas limitadas antes del despliegue completo

- Desarrollar progresivamente los elementos de éxito

- Documentar y abordar las preocupaciones con prontitud

Optimización continua

Mantener el rendimiento a largo plazo:

- Revisión y ajuste periódicos de la estrategia

- Control y verificación permanentes

- Nueva puesta en servicio periódica de los sistemas

- Actualizaciones para requisitos de producción cambiantes

- Adaptación a la evolución de las estructuras tarifarias

Conclusión

La optimización energética eficaz de los sistemas neumáticos requiere un enfoque integral que combine sistemas de gestión energética conformes con la norma ISO 50001, un cálculo preciso de la huella de carbono y una alineación estratégica de los precios de la electricidad. Mediante la aplicación de estas metodologías, las organizaciones pueden reducir normalmente los costes energéticos en un 35-50% al tiempo que avanzan significativamente hacia los objetivos de sostenibilidad.

Las empresas con más éxito enfocan la optimización de la energía neumática como un viaje continuo y no como un proyecto puntual. Mediante el establecimiento de sistemas de gestión sólidos, herramientas de medición precisas y estrategias operativas dinámicas, puede garantizar que sus sistemas neumáticos ofrezcan un rendimiento óptimo con un coste energético y un impacto medioambiental mínimos.

Preguntas frecuentes sobre la optimización de la energía neumática

¿Cuál es el plazo típico de amortización de una optimización energética integral de la neumática?

El periodo de amortización típico de la optimización energética neumática integral oscila entre 8 y 18 meses, en función de la eficiencia inicial del sistema y de los costes de electricidad. Los beneficios más rápidos suelen proceder de la gestión de fugas (2-4 meses de amortización) y la optimización de la presión (3-6 meses de amortización), mientras que las inversiones en infraestructura, como la ampliación del almacenamiento o la sustitución de compresores, suelen amortizarse en 12-24 meses. Las empresas con costes de electricidad superiores a $0,10/kWh suelen obtener beneficios más rápidos.

¿Hasta qué punto pueden predecir los cálculos de la huella de carbono las emisiones reales?

Cuando se aplican correctamente, los cálculos exhaustivos de la huella de carbono de los sistemas neumáticos pueden alcanzar una precisión de ±8-12% de las emisiones reales. Las mayores incertidumbres suelen proceder de las variaciones en los factores de emisión de la red (que pueden fluctuar estacionalmente) y de la estimación del carbono incorporado en los equipos. Los cálculos de las emisiones directas de energía suelen ser el componente más preciso (±3-5%) cuando se basan en datos reales medidos, mientras que las emisiones relacionadas con el mantenimiento suelen tener la mayor incertidumbre (±15-20%).

¿Qué sectores suelen beneficiarse más de las estrategias de tarificación de la electricidad en horas punta?

Las industrias con un elevado consumo de aire comprimido y flexibilidad operativa son las que más se benefician de las estrategias de tarificación de la electricidad. Los fabricantes de alimentos y bebidas suelen conseguir ahorros de 18-25% mediante la optimización del almacenamiento y la programación de la producción. Las instalaciones de procesamiento químico pueden reducir los costes entre 15 y 22% mediante el escalonamiento de la presión y la programación estratégica del mantenimiento. Las operaciones de fabricación de metales suelen reducir costes en 20-30% desplazando las operaciones de aire comprimido no críticas a periodos valle. El factor clave es la relación entre la demanda de aire comprimido aplazable y no aplazable.

¿Puede justificarse la implantación de la norma ISO 50001 en sistemas de aire comprimido más pequeños?

Sí, la implantación de la norma ISO 50001 puede justificarse económicamente para sistemas de aire comprimido de tan sólo 50-75 kW de capacidad, aunque el enfoque debe escalarse adecuadamente. Para los sistemas de este rango, una implantación racionalizada centrada en los elementos básicos (establecimiento de la línea de base, indicadores de rendimiento, planes de mejora y revisión periódica) suele producir ahorros anuales de $8.000-$15.000 con unos costes de implantación de $10.000-$20.000, lo que se traduce en periodos de amortización de 12-24 meses. La clave está en integrar el enfoque de gestión energética en los sistemas empresariales existentes, en lugar de crear un programa independiente.

¿Cómo afectan las compras de energía renovable a los cálculos de la huella de carbono de los sistemas neumáticos?

Las compras de energía renovable reducen directamente el factor de emisión de la red utilizado en los cálculos de la huella de carbono, pero la contabilización adecuada depende del tipo de compra

-

Proporciona una visión general de la norma ISO 50001, que especifica los requisitos para establecer, implantar, mantener y mejorar un sistema de gestión de la energía (SGE), permitiendo a una organización seguir un enfoque sistemático para lograr la mejora continua del rendimiento energético. ↩

-

Explica cómo un variador de velocidad (VSD) controla la velocidad de un motor eléctrico para adaptarla a la demanda de la carga, reduciendo significativamente el consumo de energía en aplicaciones con cargas variables, como los compresores de aire. ↩

-

Describe el factor de emisión de la red, un valor que cuantifica la cantidad de emisiones de gases de efecto invernadero (en kg de CO₂ equivalente) producidas por unidad de electricidad consumida (kWh) para una red eléctrica específica, que varía según la ubicación y la hora. ↩

-

Detalla los principios de las tarifas eléctricas según la hora de consumo (TOU), en las que el precio de la electricidad varía en función de la hora del día y la estación, animando a los consumidores a desplazar el uso de la energía a las horas de menor consumo. ↩

-

Ofrece una explicación de los programas de respuesta a la demanda, que son iniciativas de las compañías eléctricas que ofrecen incentivos a los consumidores por reducir voluntariamente su consumo de electricidad durante los periodos de máxima demanda para ayudar a mantener la estabilidad de la red. ↩