¿Sufre caídas de presión, una respuesta lenta del sistema o fallos prematuros de las válvulas de sus sistemas neumáticos? Estos problemas suelen deberse a una selección incorrecta de las válvulas, que cuesta miles de euros en tiempos de inactividad y reparaciones. Seleccionar la válvula de control neumática adecuada es la clave para resolver estos problemas.

El perfecto válvula de control neumática deben ajustarse a los requisitos de caudal de su sistema (valor Cv), tener una funcionalidad de posición central adecuada a las necesidades de seguridad de su aplicación y cumplir las normas de durabilidad para su frecuencia de funcionamiento. Una selección adecuada requiere comprender los coeficientes de caudal, las funciones de control y las pruebas de vida útil.

Recuerdo que el año pasado ayudé a una planta de procesamiento de alimentos de Wisconsin que estaba sustituyendo válvulas cada 3 meses debido a una selección inadecuada. Después de analizar su sistema y seleccionar válvulas con valores de Cv y posiciones centrales adecuados, sus costes de mantenimiento se redujeron en 78% y la eficiencia de la producción aumentó en 15%. Permítanme compartir lo que he aprendido en mis más de 15 años en la industria neumática.

Índice

- Comprensión y conversión de los valores de Cv para un correcto ajuste del caudal

- Cómo utilizar árboles de decisión para la selección de la función de posición central

- Normas de ensayo de vida útil de válvulas de alta frecuencia y predicción de longevidad

¿Cómo calcular y convertir los valores Cv para la selección de válvulas neumáticas?

Al seleccionar válvulas neumáticas, hay que conocer la capacidad de flujo a través de Valores Cv1 garantiza que su sistema mantenga la presión y el tiempo de respuesta adecuados.

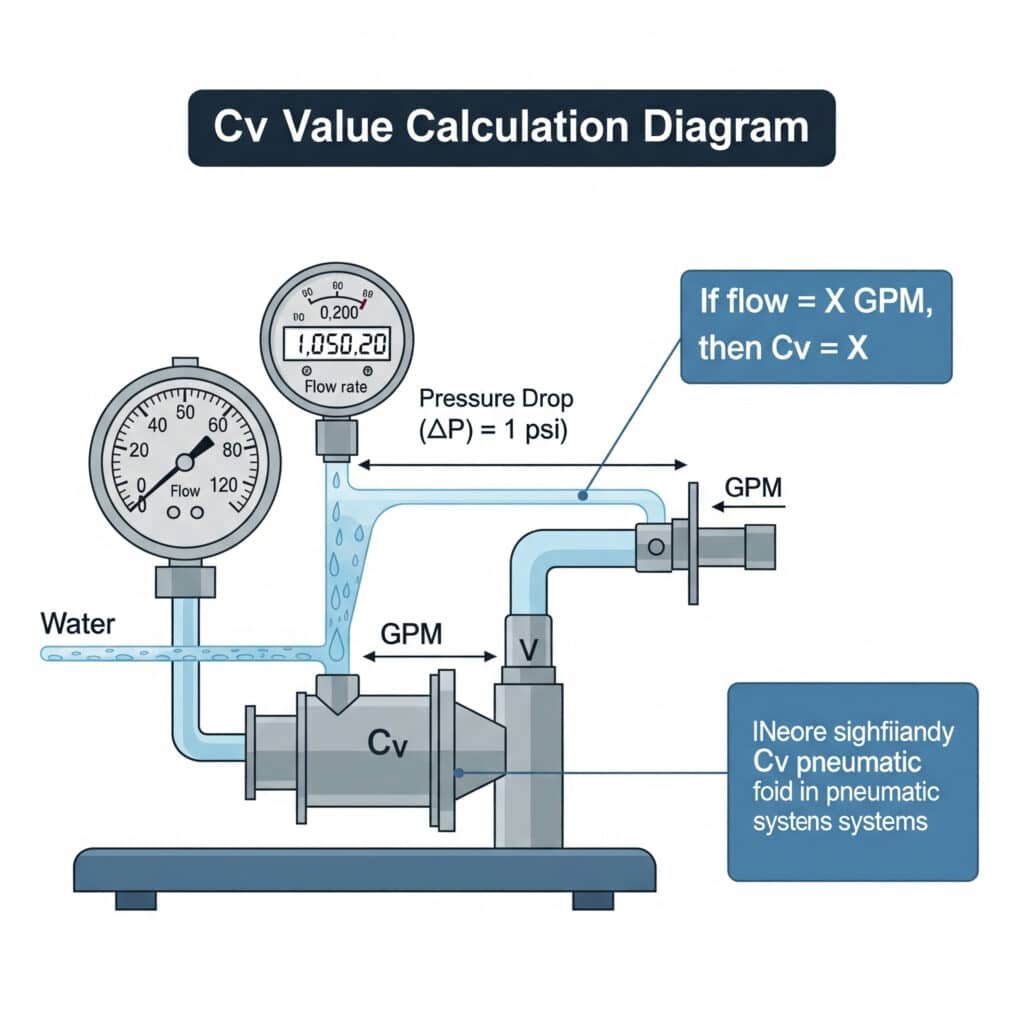

El valor Cv (coeficiente de caudal) representa la capacidad de caudal de una válvula, indicando el volumen de agua en galones estadounidenses que fluirá a través de la válvula en un minuto con una caída de presión de 1 psi. Para los sistemas neumáticos, este valor ayuda a determinar si una válvula puede manejar el caudal de aire requerido sin una caída de presión excesiva.

Conceptos básicos del coeficiente de caudal

El coeficiente de caudal (Cv) es fundamental para dimensionar correctamente una válvula. Representa la eficacia con la que una válvula deja pasar el fluido; los valores más altos indican una mayor capacidad de caudal. Al seleccionar válvulas neumáticas, la adecuación del Cv a los requisitos de su sistema evita:

- Caídas de presión que reducen la fuerza del actuador

- Tiempos de respuesta lentos del sistema

- Consumo excesivo de energía

- Fallo prematuro de componentes

Métodos de conversión entre distintos coeficientes de caudal

En el mundo existen varios sistemas de coeficientes de caudal, y la conversión entre ellos es esencial a la hora de comparar válvulas de distintos fabricantes:

Conversión de Cv a Kv

Kv es el coeficiente de caudal europeo medido en m³/h:

Kv = 0,865 × Cv

Conversión de Cv a conductancia sónica (C)

Conductancia sónica (C)2 se mide en dm³/(s-bar):

C = 0,0386 × Cv

Conversión de Cv a área efectiva de orificio

El área efectiva del orificio (S) en mm²:

S = 0,271 × Cv

Tabla de conversión práctica

| Valor Cv | Valor Kv | Conductancia sónica (C) | Área efectiva (mm²) | Aplicación típica |

|---|---|---|---|---|

| 0.1 | 0.0865 | 0.00386 | 0.0271 | Pequeños actuadores de precisión |

| 0.5 | 0.4325 | 0.0193 | 0.1355 | Cilindros pequeños, pinzas |

| 1.0 | 0.865 | 0.0386 | 0.271 | Cilindros medianos |

| 2.0 | 1.73 | 0.0772 | 0.542 | Cilindros grandes |

| 5.0 | 4.325 | 0.193 | 1.355 | Sistemas de actuadores múltiples |

| 10.0 | 8.65 | 0.386 | 2.71 | Líneas principales de suministro |

Fórmula de cálculo del caudal para sistemas neumáticos

Para determinar el valor Cv necesario para su aplicación, utilice esta fórmula para aire comprimido:

Para flujo subsónico (P₂/P₁ > 0,5):

Cv = Q / (22,67 × P₁ × √(1 - (ΔP/P₁)²))

Dónde:

- Q = Caudal (SCFM en condiciones estándar)

- P₁ = Presión de entrada (psia)

- ΔP = Pérdida de carga (psi)

Para flujo sónico (P₂/P₁ ≤ 0,5):

Cv = Q / (22,67 × P₁ × 0,471)

Ejemplo de aplicación real

El mes pasado, ayudé a un cliente fabricante de Alemania que experimentaba un movimiento lento de los cilindros a pesar de tener una presión adecuada. Sus cilindros de 40 mm de diámetro requerían tiempos de ciclo más rápidos.

Paso 1: Calculamos su caudal necesario a 42 SCFM

Paso 2: Con una presión de suministro de 87 psia (6 bar) y permitiendo una caída de presión de 15 psi

Paso 3: Utilizando la fórmula del flujo subsónico: Cv = 42 / (22,67 × 87 × √(1 - (15/87)²)) = 0,22

Al sustituir sus válvulas por válvulas Bepto con un Cv de 0,3 (que proporcionan un margen de seguridad), sus tiempos de ciclo mejoraron en 35%, solucionando su cuello de botella en la producción.

¿Qué función de posición central debe elegir para su sistema neumático?

La posición central de una válvula de control direccional determina cómo se comporta su sistema neumático durante estados neutros o pérdidas de potencia, por lo que es fundamental para la seguridad y la funcionalidad.

La función de posición central ideal depende de los requisitos de seguridad, las necesidades de eficiencia energética y las características operativas de su aplicación. Las opciones incluyen centro cerrado (retención de presión), centro abierto (liberación de presión), centro tándem (A&B bloqueados) y centro flotante (A&B conectados al escape).

Comprender las posiciones centrales de las válvulas

Válvulas de control direccional, en particular Válvulas 5/3 (5 puertos, 3 posiciones)3ofrecen diferentes configuraciones de posición central que determinan el comportamiento del sistema cuando la válvula está en estado neutro:

Centro cerrado (todos los puertos bloqueados)

- Mantiene la presión en ambos lados del actuador

- Mantiene la posición bajo carga

- Evita el movimiento durante la pérdida de potencia

- Aumenta la rigidez del sistema

Centro abierto (conectado de P a T)

- Alivia la presión de la línea de suministro

- Reduce el consumo de energía durante los periodos de inactividad

- Permite el movimiento manual de los actuadores

- Común en aplicaciones de ahorro de energía

Centro en tándem (A y B bloqueados, P a T conectados)

- Mantiene la posición del actuador

- Alivia la presión de suministro

- Equilibra el mantenimiento de la posición con el ahorro de energía

- Bueno para aplicaciones de carga vertical

Centro de flotación (A&B conectado a T)

- Permite el movimiento libre del actuador

- Resistencia mínima a las fuerzas externas

- Se utiliza en aplicaciones que requieren movimiento libre en punto muerto

- Común en aplicaciones con posicionamiento manual

Árbol de decisión para la selección de la posición central

Para simplificar su proceso de selección, siga este árbol de decisiones:

¿Es crítico mantener la posición bajo carga?

- Sí → Ir a 2

- No → Ir a 3¿Es importante la eficiencia energética durante los periodos de inactividad?

- Sí → Considere la posibilidad de un centro en tándem

- No → Elija Centro cerrado¿Es deseable un movimiento libre cuando la válvula no está accionada?

- Sí → Elegir centro de flotación

- No → Ir a 4¿Es importante el alivio de la presión de suministro?

- Sí → Elija Open Center

- No → Reconsiderar los requisitos de la solicitud

Recomendaciones específicas para cada aplicación

| Tipo de aplicación | Posición central recomendada | Razonamiento |

|---|---|---|

| Sujeción vertical de la carga | Centro cerrado o centro en tándem | Evita la deriva debida a la gravedad |

| Sistemas sensibles a la energía | Centro abierto o centro en tándem | Reduce el consumo de aire comprimido |

| Aplicaciones críticas para la seguridad | Centro típicamente cerrado | Mantiene la posición durante la pérdida de potencia |

| Sistemas con ajuste manual frecuente | Centro de flotación | Permite un fácil posicionamiento manual |

| Aplicaciones de alta frecuencia de ciclo | Aplicación específica | Depende de los requisitos del ciclo |

Caso práctico: Selección de la posición central

Un fabricante de equipos de envasado de Francia experimentaba problemas de deriva con sus actuadores verticales durante las paradas de emergencia. Las válvulas existentes tenían centros flotantes, lo que provocaba la caída de los envases durante las interrupciones del suministro eléctrico.

Tras analizar su sistema, les recomendé cambiar a válvulas centrales en tándem de Bepto. Este cambio:

- Elimina por completo el problema de la deriva

- Mantienen sus requisitos de eficiencia energética

- Mayor seguridad general del sistema

- Reducción de daños en el producto por 95%

La solución fue tan eficaz que desde entonces han estandarizado esta configuración de válvula para todas sus aplicaciones de carga vertical.

¿Cómo predicen las pruebas de alta frecuencia la vida útil de las válvulas el rendimiento en el mundo real?

Las pruebas de vida útil de válvulas de alta frecuencia proporcionan datos críticos para seleccionar válvulas en aplicaciones exigentes en las que la fiabilidad y la longevidad son primordiales.

Las pruebas de vida útil de las válvulas neumáticas consisten en someterlas a ciclos acelerados en condiciones controladas para predecir su longevidad en el mundo real. Las pruebas estándar suelen medir el rendimiento entre 50 y 100 millones de ciclos, con factores como la presión de funcionamiento, la temperatura y la calidad del medio que afectan a los resultados.

Protocolos de ensayo estándar del sector

Las pruebas de vida útil de las válvulas de alta frecuencia siguen varias normas establecidas:

ISO 199734 Estándar

Esta norma internacional aborda específicamente los ensayos de válvulas de potencia de fluidos neumáticos:

- Define procedimientos de prueba para varios tipos de válvulas

- Establece condiciones de ensayo estándar

- Proporciona requisitos de información para una comparación coherente

- Requiere definiciones específicas de los criterios de fallo

Norma NFPA T2.6.1

La norma de la National Fluid Power Association se centra en:

- Métodos de ensayo de resistencia

- Medición de la degradación del rendimiento

- Especificaciones de las condiciones ambientales

- Análisis estadístico de los resultados

Parámetros clave de las pruebas

Una prueba eficaz de la vida útil de las válvulas debe controlar y supervisar estos parámetros críticos:

Frecuencia ciclista

- Normalmente 5-15 Hz para válvulas estándar

- Hasta más de 30 Hz para válvulas especializadas de alta frecuencia

- Debe equilibrar la velocidad de las pruebas con un funcionamiento realista

Presión de funcionamiento

- Pruebas en varios puntos de presión (normalmente mínima, nominal y máxima)

- Control de las fluctuaciones de presión durante el ciclismo

- Medición del tiempo de recuperación de la presión

Condiciones de temperatura

- Control de la temperatura ambiente

- Control del aumento de temperatura durante el funcionamiento

- Ciclos térmicos para determinadas aplicaciones

Calidad del aire

- Niveles de contaminación definidos (según ISO 8573-1)

- Control del contenido de humedad

- Especificación del contenido de aceite

Modelos de predicción de la esperanza de vida

Los resultados de las pruebas se utilizan en modelos matemáticos para predecir el rendimiento en el mundo real:

Análisis de Weibull5

Este método estadístico:

- Predicción de los porcentajes de fallo a partir de los datos de las pruebas

- Identifica los modos probables de fallo

- Establece intervalos de confianza para la esperanza de vida

- Ayuda a determinar los intervalos de mantenimiento adecuados

Factores de aceleración

Convertir los resultados de las pruebas en expectativas del mundo real requiere:

- Ajustes del ciclo de trabajo

- Correcciones del factor ambiental

- Cálculos de tensión específicos para cada aplicación

- Aplicación del margen de seguridad

Tabla comparativa de resultados de las pruebas de vida útil

| Tipo de válvula | Frecuencia de prueba | Presión de prueba | Ciclos hasta el primer fallo | Vida real estimada | Modo de fallo común |

|---|---|---|---|---|---|

| Solenoide estándar | 10 Hz | 6 bar | 20 millones | 5-7 años a 2 ciclos/min | Desgaste de las juntas |

| Solenoide de alta velocidad | 25 Hz | 6 bar | 50 millones | 8-10 años a 5 ciclos/min | Solenoide quemado |

| Pilotado | 8 Hz | 6 bar | 35 millones de euros | 10-12 años a 1 ciclo/min | Fallo de la válvula piloto |

| Válvula mecánica | 5 Hz | 6 bar | 15 millones | Más de 15 años a 0,5 ciclos/min | Desgaste mecánico |

| Bepto Alta Frecuencia | 30 Hz | 6 bar | 100 millones | 12-15 años a 10 ciclos/min | Desgaste de las juntas |

Aplicación práctica de los resultados de las pruebas

Comprender los resultados de las pruebas ayuda a seleccionar las válvulas adecuadas:

Calcule los ciclos anuales de su aplicación:

Ciclos diarios × días de funcionamiento al año = ciclos anualesDeterminar la vida útil necesaria de la válvula:

Vida útil prevista del sistema en años × ciclos anuales = ciclos totales necesariosAplica un factor de seguridad:

Total de ciclos necesarios × 1,5 (factor de seguridad) = requisito de diseñoSeleccione la válvula con los resultados de prueba adecuados:

Elija una válvula cuyos resultados de ensayo superen sus requisitos de diseño

Recientemente he trabajado con un fabricante de piezas de automoción de Michigan que sustituía las válvulas cada 6 meses en su equipo de pruebas de ciclo alto. Analizando sus requisitos de 15 millones de ciclos al año y seleccionando válvulas de alta frecuencia Bepto probadas hasta 100 millones de ciclos, ampliamos el intervalo de sustitución de sus válvulas a más de 3 años, lo que les supuso un ahorro de aproximadamente $45.000 anuales en costes de mantenimiento y tiempo de inactividad.

Conclusión

La selección de la válvula de control neumática adecuada requiere comprender los coeficientes de caudal (valores Cv), elegir la funcionalidad de posición central adecuada y considerar la esperanza de vida de la válvula basada en pruebas normalizadas. La aplicación de estos principios permite optimizar el rendimiento del sistema, reducir los costes de mantenimiento y mejorar la fiabilidad operativa.

Preguntas frecuentes sobre la selección de válvulas neumáticas

¿Qué es el valor Cv en las válvulas neumáticas y por qué es importante?

El valor Cv es un coeficiente de caudal que indica cuánto caudal permite una válvula con una caída de presión específica. Es importante porque determina si una válvula puede proporcionar el caudal adecuado para su aplicación sin provocar una caída de presión excesiva, lo que reduciría el rendimiento y la eficiencia del sistema.

¿Cómo convierto entre Cv y otros coeficientes de flujo?

Convertir Cv en Kv (norma europea) multiplicando por 0,865. Convertir Cv en conductancia sónica (C) multiplicando por 0,0386. Convertir Cv en área efectiva del orificio multiplicando por 0,271. Estas conversiones permiten comparar válvulas especificadas con diferentes sistemas de coeficientes de caudal.

¿Qué ocurre si selecciono una válvula con un valor de Cv demasiado pequeño?

Una válvula con un valor de Cv demasiado pequeño creará una restricción de flujo, provocando una caída de presión, un movimiento lento del actuador, una reducción de la fuerza de salida y un posible sobrecalentamiento de la válvula debido al flujo a alta velocidad. El resultado es un rendimiento deficiente del sistema y una posible reducción de la vida útil de la válvula.

¿Cómo afecta la posición central de una válvula neumática al funcionamiento del sistema?

La posición central determina cómo se comporta la válvula cuando no se desplaza activamente a una posición de trabajo. Afecta a si los actuadores mantienen la posición, derivan o se mueven libremente; a si se mantiene o se alivia la presión del sistema; y a cómo responde el sistema en caso de pérdida de potencia o en situaciones de emergencia.

¿Qué factores afectan a la vida útil de las válvulas neumáticas en aplicaciones de alta frecuencia?

Los principales factores que afectan a la vida útil de las válvulas en aplicaciones de alta frecuencia incluyen la presión de funcionamiento, la calidad del aire (especialmente la limpieza, la humedad y la lubricación), las temperaturas ambiente y de funcionamiento, la frecuencia de los ciclos y el ciclo de trabajo. Una selección adecuada basada en pruebas de vida útil normalizadas ayuda a garantizar la fiabilidad.

¿Cómo puedo calcular el valor Cv necesario para mi aplicación neumática?

Calcule el valor de Cv necesario determinando el caudal máximo en SCFM, la presión de suministro disponible y la caída de presión aceptable. A continuación, aplique la fórmula: Cv = Q / (22,67 × P₁ × √(1 - (ΔP/P₁)²)) para flujo subsónico, donde Q es el caudal, P₁ es la presión de entrada y ΔP es la caída de presión aceptable.

-

Proporciona una definición técnica del coeficiente de caudal (Cv), una medida imperial que representa la capacidad de una válvula para permitir el flujo de fluido, que es un parámetro crítico para el dimensionamiento adecuado de la válvula. ↩

-

Explica la conductancia sónica (C), la norma ISO 6358 para clasificar el caudal de las válvulas neumáticas basándose en condiciones de flujo estrangulado, y proporciona fórmulas de conversión y comparaciones con el valor Cv más tradicional. ↩

-

Describe la convención industrial estándar para nombrar las válvulas de control direccional (por ejemplo, 2/2, 3/2, 5/2, 5/3), donde el primer número indica el número de puertos y el segundo número indica el número de posiciones. ↩

-

Ofrece una visión general de la norma ISO 19973, que especifica los métodos para comprobar las características operativas de las válvulas neumáticas de control direccional con el fin de garantizar la coherencia de los informes de rendimiento. ↩

-

Detalla los principios del análisis de Weibull, un método estadístico versátil utilizado habitualmente en ingeniería de fiabilidad para modelizar tiempos de fallo, analizar datos de vida útil y predecir la esperanza de vida de los componentes. ↩