Seleccionar los componentes neumáticos incorrectos para el procesamiento de alimentos puede provocar riesgos de contaminación, inspecciones fallidas y costosas retiradas de productos. Con el aumento del escrutinio normativo y la concienciación de los consumidores, la seguridad alimentaria nunca ha sido tan crítica en el diseño de sistemas.

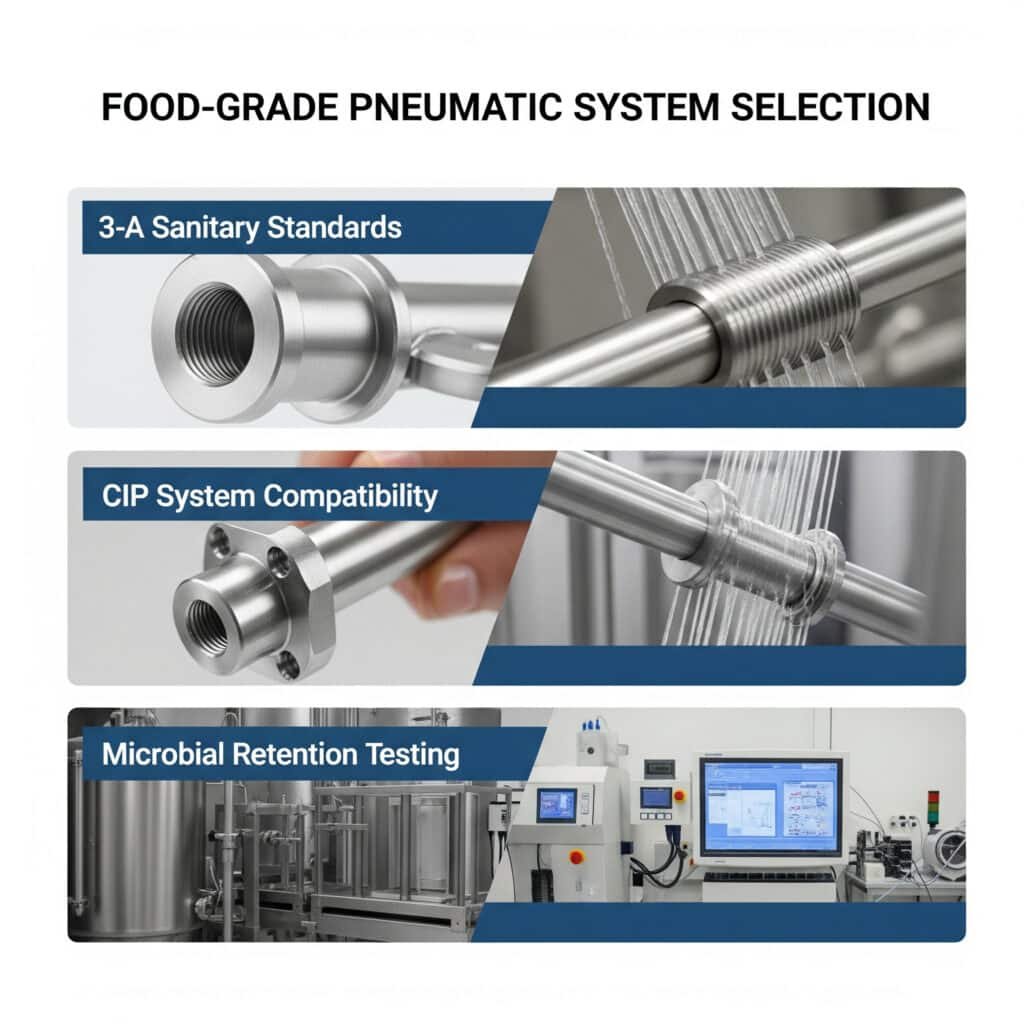

El enfoque más eficaz para la selección del sistema neumático de grado alimentario implica comprender los requisitos de material de las normas sanitarias 3-A, analizar las pulsaciones de presión del sistema CIP y aplicar protocolos de pruebas de retención microbiana adecuados para garantizar la conformidad total del sistema.

Cuando el año pasado ayudé a un procesador de productos lácteos de Wisconsin a actualizar sus sistemas neumáticos, eliminaron tres puntos de contaminación persistentes que anteriormente habían causado problemas de calidad del producto. Permítanme compartir lo que he aprendido sobre la selección de componentes neumáticos aptos para uso alimentario.

Índice

- Comprensión de los materiales de las normas sanitarias 3-A

- Análisis de las pulsaciones de presión del sistema CIP

- Métodos para las pruebas de riesgo de retención microbiana

- Conclusión

- Preguntas frecuentes sobre sistemas neumáticos para uso alimentario

¿Qué materiales cumplen las normas sanitarias 3-A para sistemas neumáticos de uso alimentario?

Los sistemas neumáticos de uso alimentario requieren materiales específicos que cumplan estrictas normas sanitarias para garantizar la seguridad del producto y el cumplimiento de la normativa.

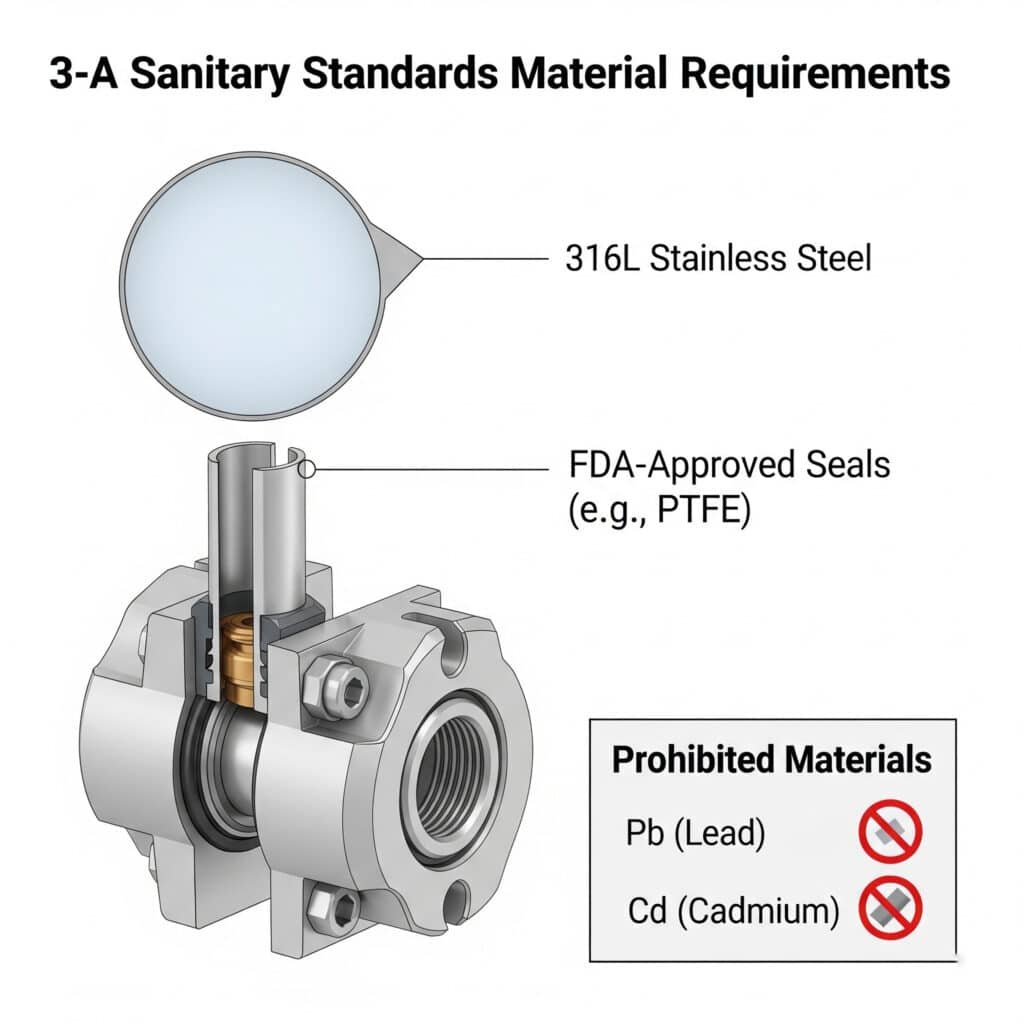

Según 3-A Normas sanitarias1, sistemas neumáticos alimentarios debe utilizar acero inoxidable 316L para los componentes metálicos, Aprobado por la FDA2 PTFE, silicona o EPDM para las juntas, y deben evitar los materiales que contengan plomo, cadmio u otros metales tóxicos que puedan contaminar los productos alimentarios.

Lista completa de materiales conformes con 3-A

Componentes metálicos

| Tipo de componente | Materiales aprobados | Requisitos de acabado superficial |

|---|---|---|

| Cilindros | 316L SS, 304 SS | Ra ≤ 0,8μm (32μin) |

| Fijaciones | ACERO INOXIDABLE 316L | Ra ≤ 0,8μm (32μin) |

| Accesorios | 316L SS, 304 SS | Ra ≤ 0,8μm (32μin) |

| Colectores | ACERO INOXIDABLE 316L | Ra ≤ 0,8μm (32μin) |

Materiales de sellado

| Aplicación | Materiales primarios | Temperatura |

|---|---|---|

| Juntas dinámicas | PTFE, UHMWPE | -20°C a 260°C |

| Juntas estáticas | Silicona, EPDM, FKM | -40°C a 200°C |

| Juntas | Silicona, PTFE | -40°C a 260°C |

Lubricantes

Todos los lubricantes deben ser:

- Aprobado por la FDA (21 CFR 178.3570)

- Certificado H1

- Sin aceites minerales

- No tóxico e inodoro

Una vez trabajé con un fabricante de bebidas que experimentaba repetidos problemas de contaminación a pesar de utilizar lo que ellos pensaban que eran componentes de calidad alimentaria. Tras una inspección, descubrimos que sus cilindros neumáticos contenían componentes de latón con contenido de plomo que no cumplían las normas 3-A. Tras cambiar a cilindros de acero inoxidable 316L, los problemas de contaminación desaparecieron de inmediato.

Selección de materiales

A la hora de seleccionar materiales para sistemas neumáticos de uso alimentario, tenga en cuenta:

- Contacto con productos frente a contacto sin productos - Se aplican diferentes normas en función del riesgo de exposición

- Protocolos de limpieza - Algunos materiales se degradan con determinados productos químicos de limpieza

- Rangos de temperatura - Las temperaturas de proceso y CIP afectan a la selección del material

- Documentación de certificación - Conserve siempre los certificados de materiales para las auditorías

¿Cómo analizar las pulsaciones de presión en los sistemas de limpieza CIP?

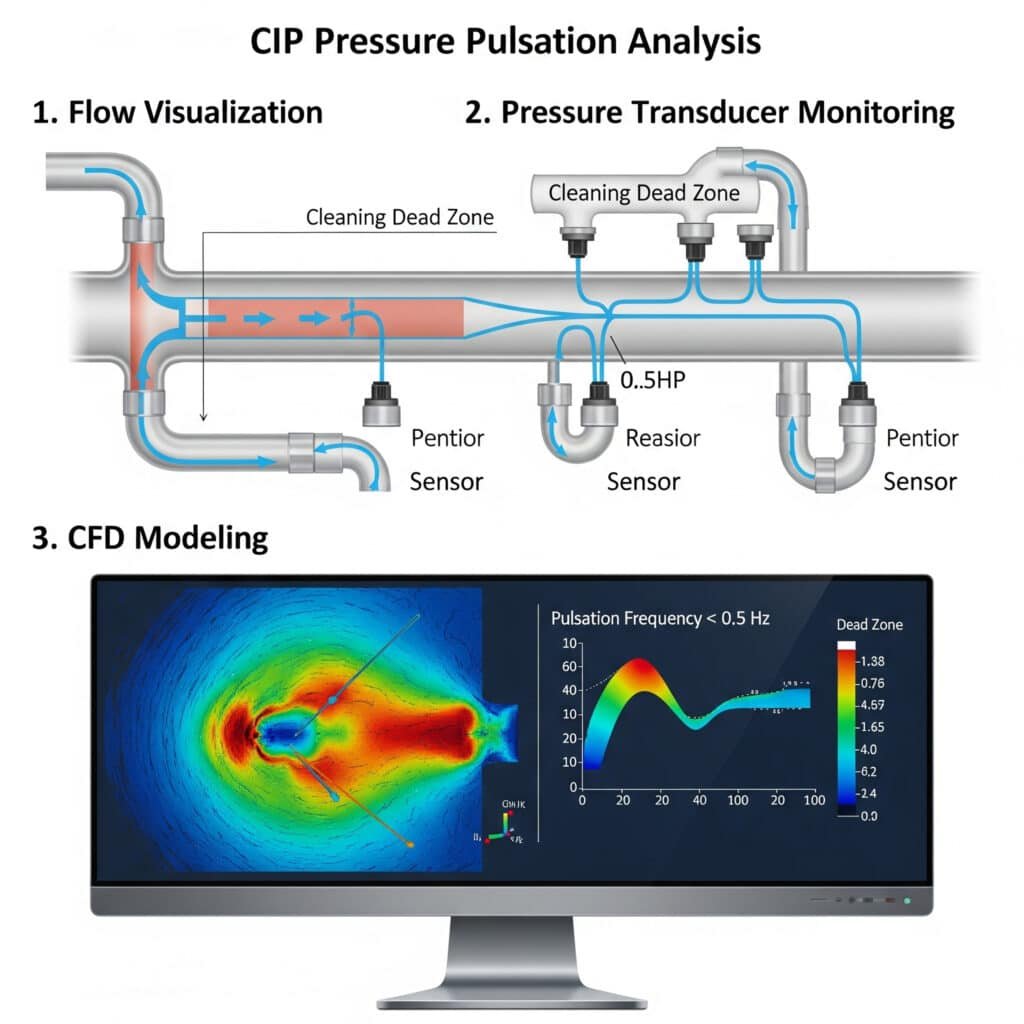

Limpieza in situ (CIP)3 deben proporcionar una acción de limpieza uniforme en todo el sistema, pero las pulsaciones de presión pueden crear zonas muertas y reducir la eficacia de la limpieza.

Un análisis eficaz de las pulsaciones de presión en la limpieza CIP debe incluir estudios de visualización del flujo, monitorización de transductores de presión en múltiples puntos del sistema, y dinámica de fluidos computacional (CFD)4 modelado para identificar posibles zonas muertas de limpieza con frecuencias de pulsación inferiores a 0,5 Hz.

Métodos de análisis de las pulsaciones de presión

Control en tiempo real

El enfoque más eficaz combina:

- Transductores de presión de alta velocidad - Frecuencia de muestreo mínima de 100 Hz

- Caudalímetros en puntos críticos - Correlacionar presión y caudal

- Sensores de temperatura - Para tener en cuenta los cambios de viscosidad

Parámetros de análisis de datos

Al analizar los datos de pulsaciones de presión CIP, hay que centrarse en:

| Parámetro | Rango aceptable | Preocupación crítica |

|---|---|---|

| Amplitud de pulsación | <5% de presión media | >10% de presión media |

| Frecuencia | 0,5-2,0 Hz | 2,0 Hz |

| Caída de presión | <10% entre componentes | >15% en todos los componentes |

Estrategias de optimización

Basándose en el análisis de las pulsaciones, aplique estas soluciones:

Para pulsaciones de gran amplitud

- Instalar amortiguadores de pulsaciones cerca de la descarga de la bomba

- Utilizar bombas centrífugas multietapa en lugar de desplazamiento positivo

- Añadir estabilizadores de flujo en línea

Para cuestiones de frecuencia

- Ajustar los controles de velocidad de la bomba

- Modificar los diámetros de las tuberías en los puntos críticos

- Instalar dispositivos para romper la resonancia

Hace poco ayudé a un productor de queso a analizar su sistema CIP tras unos problemas de calidad persistentes. Utilizando transductores de presión en 12 puntos del sistema, identificamos pulsaciones significativas (17% de amplitud) que se producían a una frecuencia problemática de 0,3 Hz. Mediante la instalación de amortiguadores de pulsaciones del tamaño adecuado y la modificación de la geometría de las tuberías, redujimos las pulsaciones a menos de 3%, mejorando drásticamente la eficacia de la limpieza.

¿Qué métodos debe utilizar para las pruebas de riesgo de retención microbiana?

La identificación de posibles puntos de refugio microbiano en los sistemas neumáticos es fundamental para la seguridad alimentaria, pero a menudo se pasa por alto en el diseño de los sistemas.

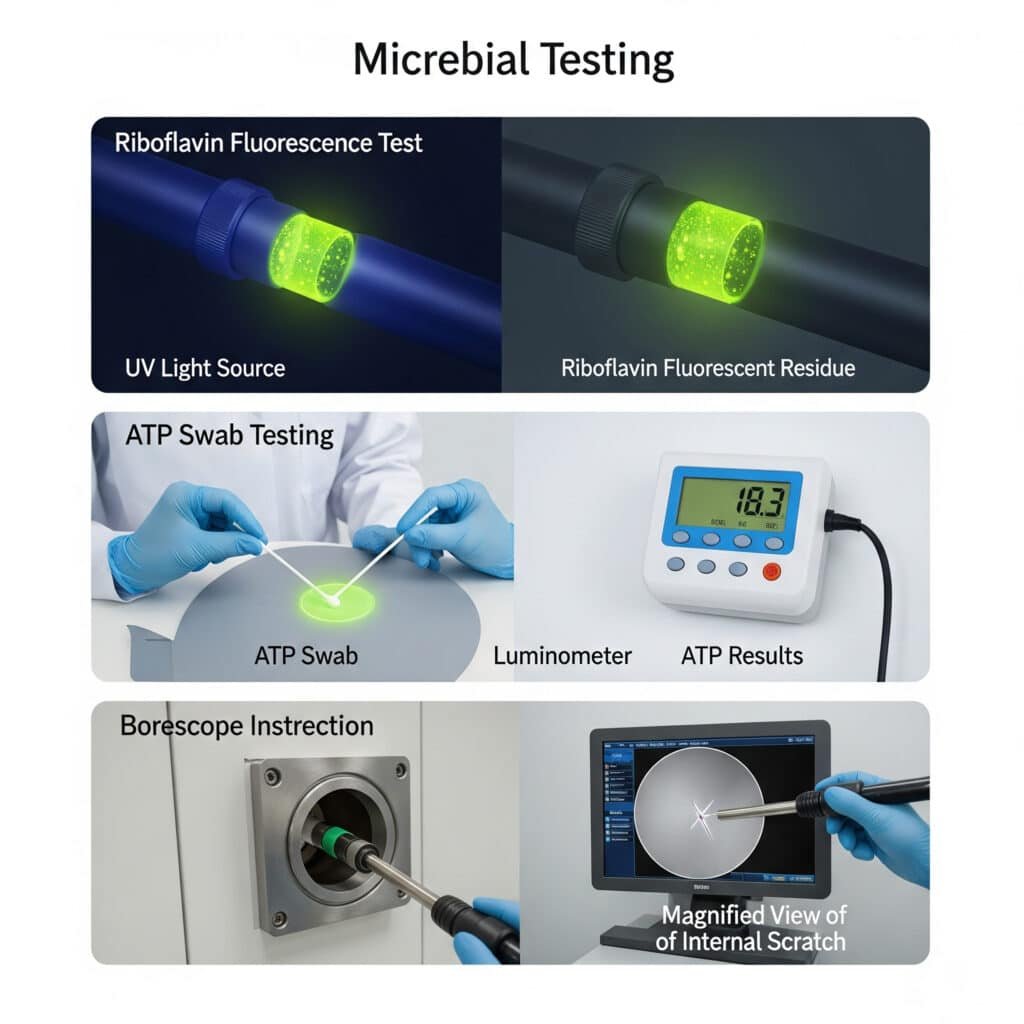

La prueba de riesgo de retención microbiana más eficaz combina la prueba de fluorescencia de riboflavina bajo luz ultravioleta, Pruebas de ATP con hisopo5 después de los ciclos de limpieza, e inspección boroscópica de alta resolución de los componentes internos para identificar posibles puntos de refugio.

Protocolo exhaustivo de pruebas

Pruebas de riboflavina

Este método proporciona una confirmación visual de la eficacia de la limpieza:

- Preparar una solución de riboflavina 0,2%

- Circulan por el sistema en condiciones normales de funcionamiento

- Drenar y realizar el procedimiento CIP estándar

- Inspeccionar con luz UV (365 nm de longitud de onda)

- Documentar cualquier residuo fluorescente

Estrategia de pruebas ATP

| Componente | Puntos de muestreo | Límite aceptable (RLU) |

|---|---|---|

| Juntas de cilindro | Junta de vástago, junta amortiguadora | <150 RLU |

| Cuerpos de válvulas | Zonas de carrete, puertos de escape | <100 RLU |

| Colectores | Canales internos, callejones sin salida | <100 RLU |

| Accesorios | Uniones roscadas, taladros interiores | <150 RLU |

Técnicas avanzadas de inspección

Para una evaluación exhaustiva de los riesgos:

- Inspección con boroscopio - Utilizar boroscopios flexibles con una resolución mínima de 1080p

- Cartografía de superficies en 3D - Para geometrías internas complejas

- Visualización de flujos hidrodinámicos - Uso de la inyección de colorante durante la operación

Estrategias de mitigación de riesgos

Basándose en los resultados de las pruebas, aplique estas soluciones:

- Modificaciones de diseño - Eliminar grietas y callejones sin salida

- Mejoras materiales - Sustituir las superficies problemáticas por materiales más fáciles de limpiar

- Ajustes del protocolo de limpieza - Modificar el tiempo, la temperatura, la química o la acción mecánica

Durante una auditoría de instalaciones para un fabricante de alimentos infantiles, identificamos riesgos críticos de retención microbiana en su sistema de transferencia neumática que utilizaba estos métodos. Las pruebas de riboflavina revelaron que la solución de limpieza no llegaba a los componentes internos de los cilindros sin vástago. Al cambiar a cilindros neumáticos sin vástago especialmente diseñados para uso alimentario con funciones de autodrenaje, eliminaron por completo estos puntos de refugio.

Conclusión

La selección de sistemas neumáticos adecuados para el sector alimentario requiere un examen minucioso de los materiales conforme a las normas sanitarias 3-A, un análisis exhaustivo de la pulsación de la presión CIP y pruebas exhaustivas del riesgo de retención microbiana para garantizar la seguridad del producto, el cumplimiento de la normativa y un rendimiento óptimo del sistema.

Preguntas frecuentes sobre sistemas neumáticos para uso alimentario

¿Qué es la certificación 3-A de normas sanitarias?

Las normas sanitarias 3-A son un conjunto completo de directrices para los equipos utilizados en el procesado de productos lácteos y otros productos alimentarios. La certificación garantiza que los equipos cumplen estrictos criterios de diseño higiénico, están fabricados con materiales seguros para los alimentos y pueden limpiarse y desinfectarse eficazmente para evitar la contaminación del producto.

¿Con qué frecuencia deben validarse los sistemas CIP para componentes neumáticos de grado alimentario?

Los componentes neumáticos de grado alimentario deben someterse a una validación CIP al menos una vez al año, después de cualquier modificación del sistema o cuando se cambien los productos procesados. Se recomienda una validación más frecuente (trimestral) para los productos de alto riesgo, como los lácteos, los preparados para lactantes o los alimentos listos para el consumo.

¿Cuáles son las principales diferencias entre los cilindros neumáticos para uso alimentario y los cilindros neumáticos estándar?

Los cilindros neumáticos para uso alimentario se diferencian de los modelos estándar por su construcción en acero inoxidable 316L (frente a aluminio o acero al carbono), materiales de sellado aprobados por la FDA, diseño sanitario con mínimas hendiduras, lubricantes especializados para uso alimentario y acabados superficiales con valores Ra ≤0,8μm para evitar la adherencia de bacterias.

¿Pueden utilizarse cilindros neumáticos sin vástago en aplicaciones de procesamiento de alimentos?

Sí, los cilindros neumáticos sin vástago especialmente diseñados para uso alimentario pueden utilizarse en el procesado de alimentos cuando cuentan con una construcción de acero inoxidable 316L, juntas conformes con la FDA, diseños autodrenantes y acabados superficiales adecuados. Estos cilindros sin vástago especializados eliminan los puntos de refugio y permiten una limpieza y desinfección completas.

¿Qué productos químicos de limpieza son compatibles con los sistemas neumáticos alimentarios?

Los sistemas neumáticos para uso alimentario suelen ser compatibles con desinfectantes comunes como los compuestos de amonio cuaternario, el ácido peracético, el peróxido de hidrógeno y los desinfectantes a base de cloro. Sin embargo, la concentración, la temperatura y el tiempo de exposición deben controlarse para evitar daños en las juntas y otros componentes. Verifique siempre la compatibilidad química con los materiales específicos de su sistema.

-

Ofrece una descripción detallada de 3-A Sanitary Standards, Inc, una organización independiente dedicada a promover el diseño de equipos higiénicos para las industrias alimentaria, farmacéutica y de bebidas. ↩

-

Explica la normativa de la Administración de Alimentos y Medicamentos de EE.UU. (FDA), concretamente el Título 21 del Código de Reglamentos Federales (CFR), que regula los materiales aprobados para el contacto directo con productos alimenticios. ↩

-

Describe los principios de los sistemas de limpieza in situ (CIP), un método automatizado de limpieza de las superficies interiores de tuberías, recipientes y equipos de proceso sin desmontaje. ↩

-

Ofrece una explicación de la dinámica de fluidos computacional (CFD), una rama de la mecánica de fluidos que utiliza el análisis numérico y las estructuras de datos para analizar y resolver problemas relacionados con flujos de fluidos. ↩

-

Detalla la ciencia que hay detrás de las pruebas de trifosfato de adenosina (ATP), un método rápido utilizado para evaluar la limpieza de las superficies detectando la cantidad de materia orgánica presente mediante una reacción de bioluminiscencia. ↩