Los fallos de los cilindros de gas provocan pérdidas millonarias en la producción cada año. Muchos ingenieros confunden los cilindros de gas con los cilindros neumáticos, lo que conduce a una selección inadecuada y a fallos catastróficos. Comprender los mecanismos fundamentales evita errores costosos y riesgos para la seguridad.

El mecanismo de cilindro de gas funciona mediante la expansión o compresión controlada de gas utilizando pistones, válvulas y cámaras para convertir la energía química o térmica en movimiento mecánico, fundamentalmente diferente de los sistemas neumáticos que utilizan aire comprimido.

El año pasado asesoré a un fabricante japonés de automóviles llamado Hiroshi Tanaka, cuyo sistema de prensado hidráulico no dejaba de fallar. Utilizaban cilindros neumáticos donde se necesitaban cilindros de gas para aplicaciones de gran fuerza. Tras explicarles los mecanismos de los cilindros de gas e implantar cilindros de gas nitrógeno adecuados, la fiabilidad de su sistema mejoró en 85%, al tiempo que se reducían los costes de mantenimiento.

Índice

- ¿Cuáles son los principios fundamentales de funcionamiento de las botellas de gas?

- ¿Cómo funcionan los distintos tipos de bombonas de gas?

- ¿Cuáles son los componentes clave que permiten el funcionamiento de las bombonas de gas?

- ¿Cómo se comparan los cilindros de gas con los sistemas neumáticos e hidráulicos?

- ¿Cuáles son las aplicaciones industriales de los mecanismos para bombonas de gas?

- ¿Cómo mantener y optimizar el rendimiento de las botellas de gas?

- Conclusión

- Preguntas frecuentes sobre los mecanismos de las bombonas de gas

¿Cuáles son los principios fundamentales de funcionamiento de las botellas de gas?

Las botellas de gas funcionan según principios termodinámicos en los que la expansión, compresión o reacciones químicas del gas crean fuerza mecánica y movimiento. Comprender estos principios es crucial para una aplicación y seguridad adecuadas.

Los mecanismos de cilindro de gas funcionan mediante cambios controlados de la presión del gas dentro de cámaras selladas, utilizando pistones para convertir la energía del gas en movimiento mecánico lineal o rotativo a través de procesos termodinámicos.

Fundamento termodinámico

Las botellas de gas funcionan basándose en las leyes fundamentales de los gases que rigen las relaciones de presión, volumen y temperatura en espacios confinados.

Principales leyes de los gases aplicadas:

| Ley | Fórmula | Aplicación en botellas de gas |

|---|---|---|

| Ley de Boyle | P₁V₁ = P₂V₂ | Compresión/expansión isotérmica |

| Ley de Charles | V₁/T₁ = V₂/T₂ | Cambios de volumen en función de la temperatura |

| Ley de Gay-Lussac | P₁/T₁ = P₂/T₂ | Relaciones presión-temperatura |

| Ley de los gases ideales | PV = nRT | Predicción completa del comportamiento de los gases |

Mecanismos de conversión de energía

Las bombonas de gas convierten diferentes formas de energía en trabajo mecánico a través de diversos mecanismos que dependen del tipo de gas y de la aplicación.

Tipos de conversión de energía:

- Energía térmica: La expansión térmica impulsa el movimiento del pistón

- Energía química: Generación de gas a partir de reacciones químicas

- Energía de presión: Expansión de gas comprimido almacenado

- Energía de cambio de fase: Fuerzas de conversión de líquido en gas

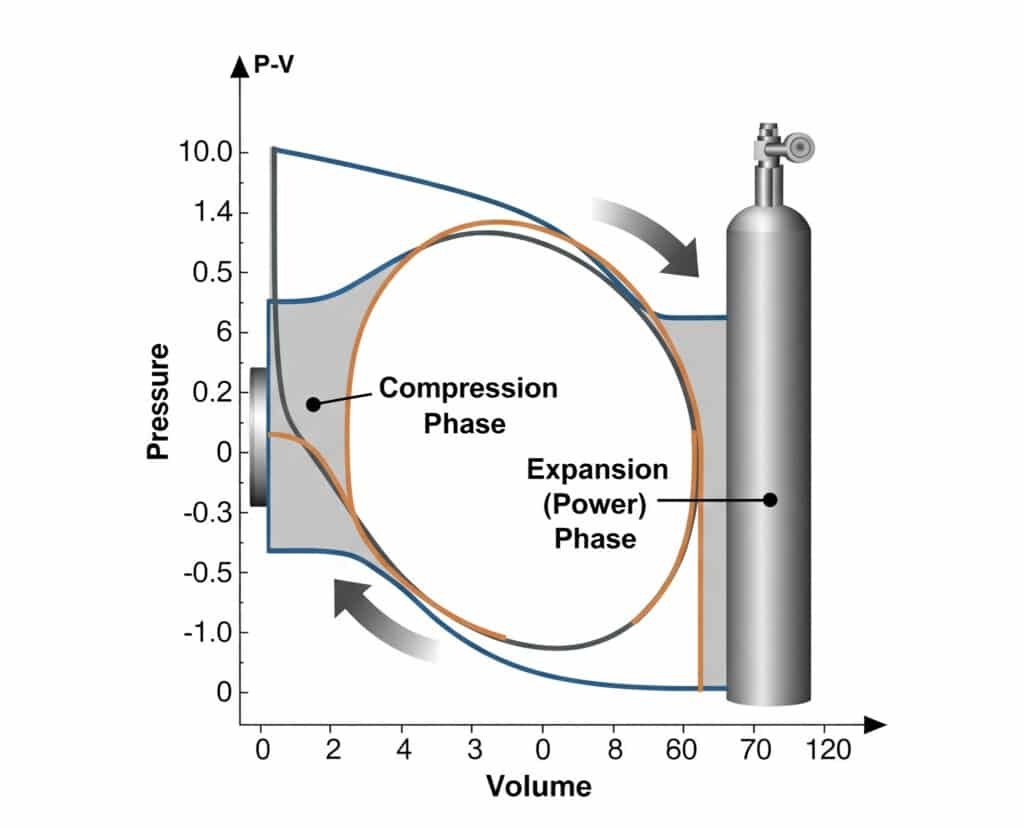

Cálculo del trabajo presión-volumen

La producción de trabajo de las botellas de gas sigue ecuaciones termodinámicas de trabajo que determinan las características de fuerza y desplazamiento.

Fórmula de trabajo: W = ∫P dV (Presión × Cambio de volumen)

Para procesos a presión constante: W = P × ΔV

Para procesos isotérmicos: W = nRT × ln(V₂/V₁).

Para procesos adiabáticos: W = (P₂V₂ - P₁V₁)/(γ-1)

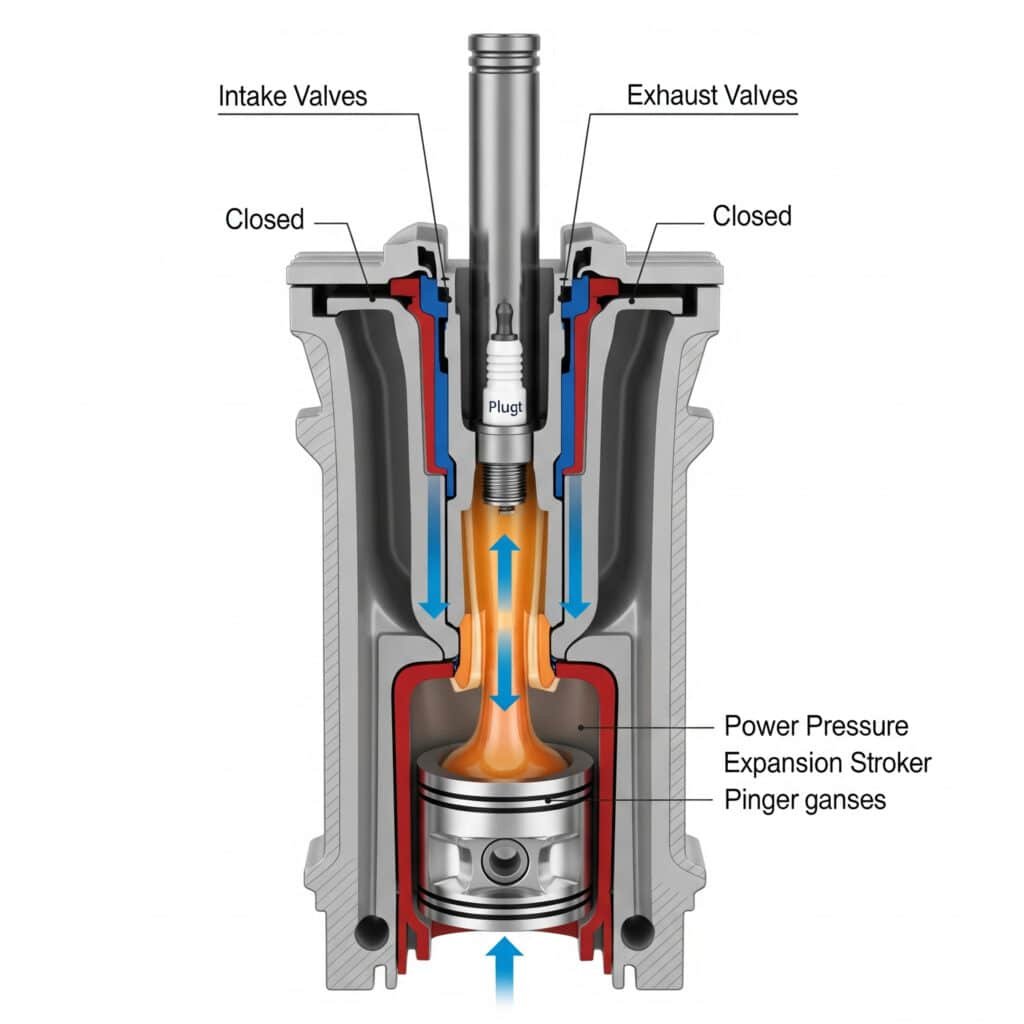

Ciclos de funcionamiento de las botellas de gas

La mayoría de los cilindros de gas funcionan en ciclos que implican fases de admisión, compresión, expansión y escape similares a los motores de combustión interna, pero adaptados al movimiento lineal.

Ciclo de cuatro tiempos con cilindro de gas:

- Entrada: El gas entra en la cámara del cilindro

- Compresión: El volumen de gas se reduce, la presión aumenta

- Potencia: La expansión del gas impulsa el movimiento del pistón

- Escape: El gas gastado sale del cilindro

¿Cómo funcionan los distintos tipos de bombonas de gas?

Los distintos diseños de botellas de gas sirven para diferentes aplicaciones industriales a través de mecanismos especializados optimizados para tipos de gas, rangos de presión y requisitos de rendimiento específicos.

Los tipos de cilindros de gas incluyen resortes de gas nitrógeno, cilindros de CO₂, cilindros de gas de combustión y actuadores de gas especiales, cada uno de los cuales utiliza mecanismos únicos para convertir la energía del gas en movimiento mecánico.

Muelles de gas nitrógeno

Resortes de gas nitrógeno1 utilizan gas nitrógeno comprimido para proporcionar una fuerza constante en carreras largas. Funcionan como sistemas sellados sin necesidad de suministro de gas externo.

Mecanismo de funcionamiento:

- Cámara estanca: Contiene gas nitrógeno a presión

- Pistón flotante: Separa el gas del aceite hidráulico

- Fuerza progresiva: La fuerza aumenta a medida que la carrera se comprime

- Autónomo: No requiere conexiones externas

Características de fuerza:

- Fuerza inicial: Determinada por la presión de precarga del gas

- Tasa progresiva: Aumenta 3-5% por pulgada de compresión

- Fuerza máxima: Limitada por la presión del gas y el área del pistón

- Sensibilidad a la temperatura: ±2% por cambio de 50°F

Bombonas de CO₂

Cilindros de CO₂2 utilizan dióxido de carbono líquido que se vaporiza para crear la fuerza de expansión. El cambio de fase proporciona una presión constante en un amplio rango de funcionamiento.

Características operativas únicas:

- Cambio de fase: El CO₂ líquido se vaporiza a -109°F

- Presión constante: La presión de vapor permanece estable

- Alta densidad de fuerza: Excelente relación fuerza-peso

- Depende de la temperatura: El rendimiento varía con la temperatura ambiente

Bombonas de gas de combustión

Bombonas de gas de combustión3 utilizan la combustión controlada de combustible para crear una expansión de gas a alta presión para aplicaciones de salida de fuerza máxima.

Mecanismo de combustión:

| Componente | Función | Parámetros de funcionamiento |

|---|---|---|

| Inyección de combustible | Suministra combustible medido | 10-100 mg por ciclo |

| Sistema de encendido | Inicia la combustión | Chispa de 15.000-30.000 voltios |

| Cámara de combustión | Contiene explosión | Presión máxima de 1000-3000 PSI |

| Cámara de expansión | Convierte la presión en movimiento | Diseño de volumen variable |

Actuadores de gas especiales

Las botellas de gases especiales utilizan gases específicos como el helio, el argón o el hidrógeno para aplicaciones únicas que requieren características particulares.

Criterios de selección del gas:

- Helio: Inerte, baja densidad, alta conductividad térmica

- Argón: Inerte, denso, bueno para aplicaciones de soldadura

- Hidrógeno: Densidad energética elevada, riesgo de explosión

- Oxígeno: Propiedades comburentes, riesgo de incendio/explosión

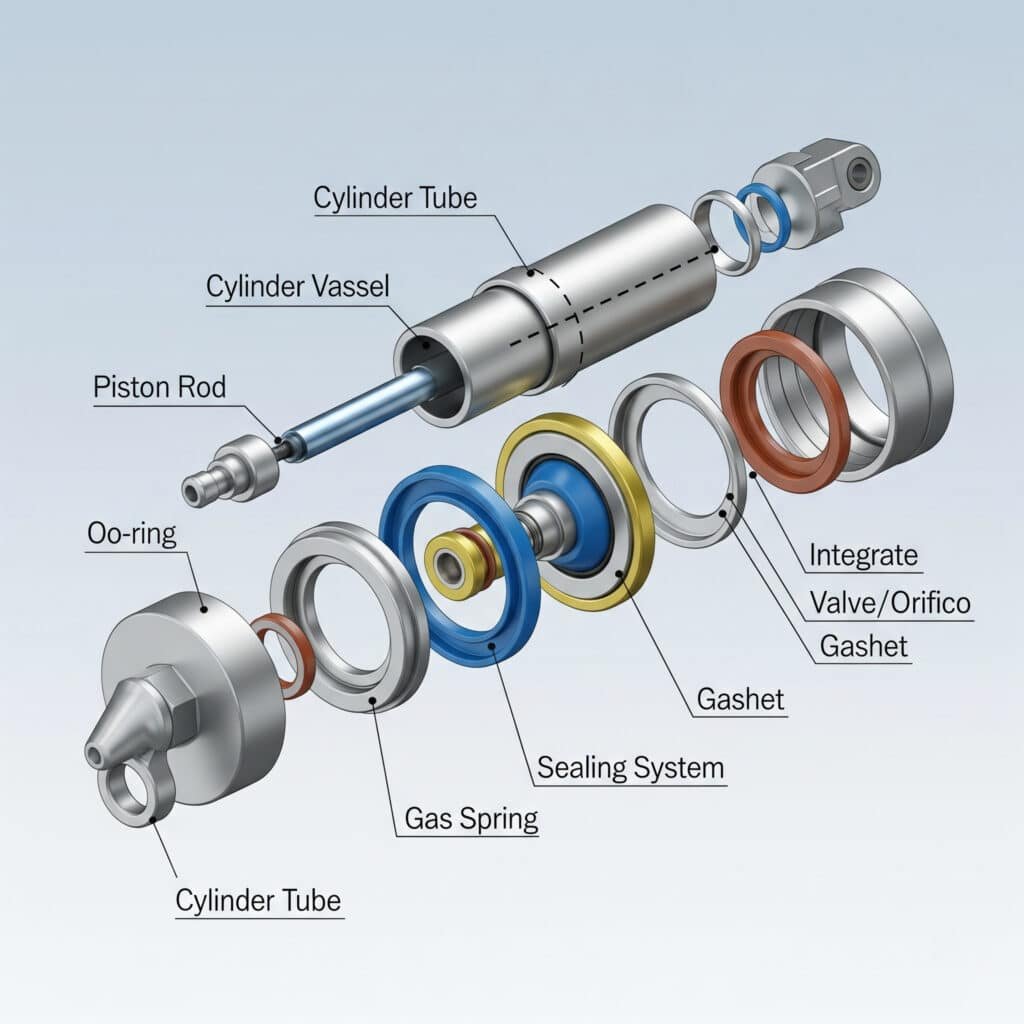

¿Cuáles son los componentes clave que permiten el funcionamiento de las bombonas de gas?

Los mecanismos de cilindros de gas requieren componentes diseñados con precisión que trabajen juntos para contener y controlar de forma segura la conversión de la energía del gas en movimiento mecánico.

Los componentes clave incluyen recipientes a presión, pistones, sistemas de sellado, válvulas y dispositivos de seguridad que deben soportar altas presiones y, al mismo tiempo, proporcionar un control fiable del movimiento y la seguridad del operario.

Diseño de recipientes a presión

El recipiente a presión constituye la base del funcionamiento de las botellas de gas, ya que contiene los gases a alta presión de forma segura al tiempo que permite el movimiento del pistón.

Requisitos de diseño:

- Espesor de pared: Calculado según los códigos de recipientes a presión

- Selección de materiales: Acero de alta resistencia o aleaciones de aluminio

- Factores de seguridad: 4:1 mínimo para aplicaciones industriales

- Pruebas de presión: Prueba hidrostática a 1,5× presión de trabajo

- Certificación: ASME4Cumplimiento de las normas DOT, DOT o equivalentes

Cálculos de análisis de tensión de aro:

Tensión del aro5: σ = (P × D)/(2 × t)

Tensión longitudinal: σ = (P × D)/(4 × t)

Dónde:

- P = Presión interna

- D = Diámetro del cilindro

- t = Espesor de la pared

Diseño del conjunto del pistón

Los pistones transforman la presión del gas en fuerza mecánica al tiempo que mantienen la separación entre las cámaras de gas y el entorno exterior.

Pistón crítico Características:

- Elementos de sellado: Las juntas múltiples evitan las fugas de gas

- Sistemas de orientación: Evitan la carga lateral y el atascamiento

- Selección de materiales: Compatible con la química del gas

- Tratamientos superficiales: Reduce la fricción y el desgaste

- Equilibrio de la presión: Igualar las zonas de presión cuando sea necesario

Tecnología de sistemas de sellado

Los sistemas de sellado evitan las fugas de gas al tiempo que permiten un movimiento suave del pistón en condiciones de alta presión y variaciones de temperatura.

Tipos de juntas y aplicaciones:

| Tipo de junta | Rango de presión | Temperatura | Compatibilidad de gases |

|---|---|---|---|

| Juntas tóricas | 0-1500 PSI | -40°F a +200°F | La mayoría de los gases |

| Sellos labiales | 0-500 PSI | -20°F a +180°F | Gases no corrosivos |

| Anillos de pistón | 500-5000 PSI | -40°F a +400°F | Todos los gases |

| Sellos metálicos | 1000-10000 PSI | -200°F a +1000°F | Gases corrosivos/extremos |

Sistemas de válvulas y control

Las válvulas controlan el flujo de gas que entra y sale de los cilindros, lo que permite un control preciso de la sincronización y la fuerza para diversas aplicaciones.

Clasificación de las válvulas:

- Válvulas de retención: Evitar el flujo inverso

- Válvulas de alivio: Proteger contra la sobrepresión

- Válvulas de control: Regular el caudal de gas

- Electroválvulas: Proporcionar capacidad de control remoto

- Válvulas manuales: Permitir el control del operador

Sistemas de seguridad y vigilancia

Los sistemas de seguridad protegen a los operarios y los equipos de los peligros de las botellas de gas, como la sobrepresión, las fugas y los fallos de los componentes.

Características esenciales de seguridad:

- Alivio de presión: Protección automática contra sobrepresión

- Discos de ráfaga: Máxima protección contra la presión

- Detección de fugas: Supervisar la integridad de la contención de gas

- Control de la temperatura: Prevenir riesgos térmicos

- Cierre de emergencia: Capacidad de aislamiento rápido del sistema

¿Cómo se comparan los cilindros de gas con los sistemas neumáticos e hidráulicos?

Los cilindros de gas ofrecen ventajas y limitaciones únicas en comparación con los sistemas neumáticos e hidráulicos convencionales. Comprender estas diferencias ayuda a los ingenieros a seleccionar soluciones óptimas para aplicaciones específicas.

Los cilindros de gas proporcionan una mayor densidad de fuerza que los sistemas neumáticos y un funcionamiento más limpio que los sistemas hidráulicos, pero requieren un manejo especializado y consideraciones de seguridad debido a los niveles de energía almacenada.

Análisis comparativo de resultados

Los cilindros de gas destacan en aplicaciones que requieren una gran fuerza de salida, capacidad de carrera larga o funcionamiento en entornos extremos en los que fallan los sistemas convencionales.

Métricas comparativas de rendimiento:

| Característica | Bombonas de gas | Neumático | Hidráulico |

|---|---|---|---|

| Salida de fuerza | 1000-50000 libras | 100-5000 libras | 500-100000 libras |

| Rango de presión | 500-10000 PSI | 80-150 PSI | 1000-5000 PSI |

| Control de velocidad | Bien | Excelente | Excelente |

| Precisión de posicionamiento | ±0,5 pulgadas | ±0,1 pulgadas | ±0,01 pulgadas |

| Almacenamiento de energía | Alta | Bajo | Medio |

| Mantenimiento | Medio | Bajo | Alta |

Ventajas de la densidad energética

Las bombonas de gas almacenan mucha más energía por unidad de volumen que los sistemas de aire comprimido, lo que las hace ideales para aplicaciones portátiles o remotas.

Comparación del almacenamiento de energía:

- Aire comprimido (150 PSI): 0,5 BTU por pie cúbico

- Gas nitrógeno (3000 PSI): 10 BTU por pie cúbico

- CO₂ Líquido/Gas25 BTU por pie cúbico

- Gas de combustión: Más de 100 BTU por pie cúbico

Consideraciones de seguridad

Las bombonas de gas requieren medidas de seguridad reforzadas debido a los mayores niveles de energía almacenada y a los peligros potenciales del gas.

Comparación de seguridad:

| Seguridad | Bombonas de gas | Neumático | Hidráulico |

|---|---|---|---|

| Energía almacenada | Muy alta | Bajo | Medio |

| Peligros de fuga | Dependiente del gas | Mínimo | Contaminación por aceite |

| Riesgo de incendio | Variable | Bajo | Medio |

| Riesgo de explosión | Alta (algunos gases) | Bajo | Muy bajo |

| Formación necesaria | Amplia | Básico | Intermedio |

Análisis de costes

Los costes iniciales de los sistemas de cilindros de gas suelen ser superiores a los de los sistemas neumáticos, pero pueden ser inferiores a los de los sistemas hidráulicos para una salida de fuerza equivalente.

Factores de coste:

- Inversión inicial: Mayor debido a los componentes especializados

- Costes de explotación: Menor consumo de energía por unidad de fuerza

- Costes de mantenimiento: Moderado, requiere servicio especializado

- Costes de seguridad: Mayor debido a la formación y al equipo de seguridad

- Costes del ciclo de vida: Competitivo para aplicaciones de gran fuerza

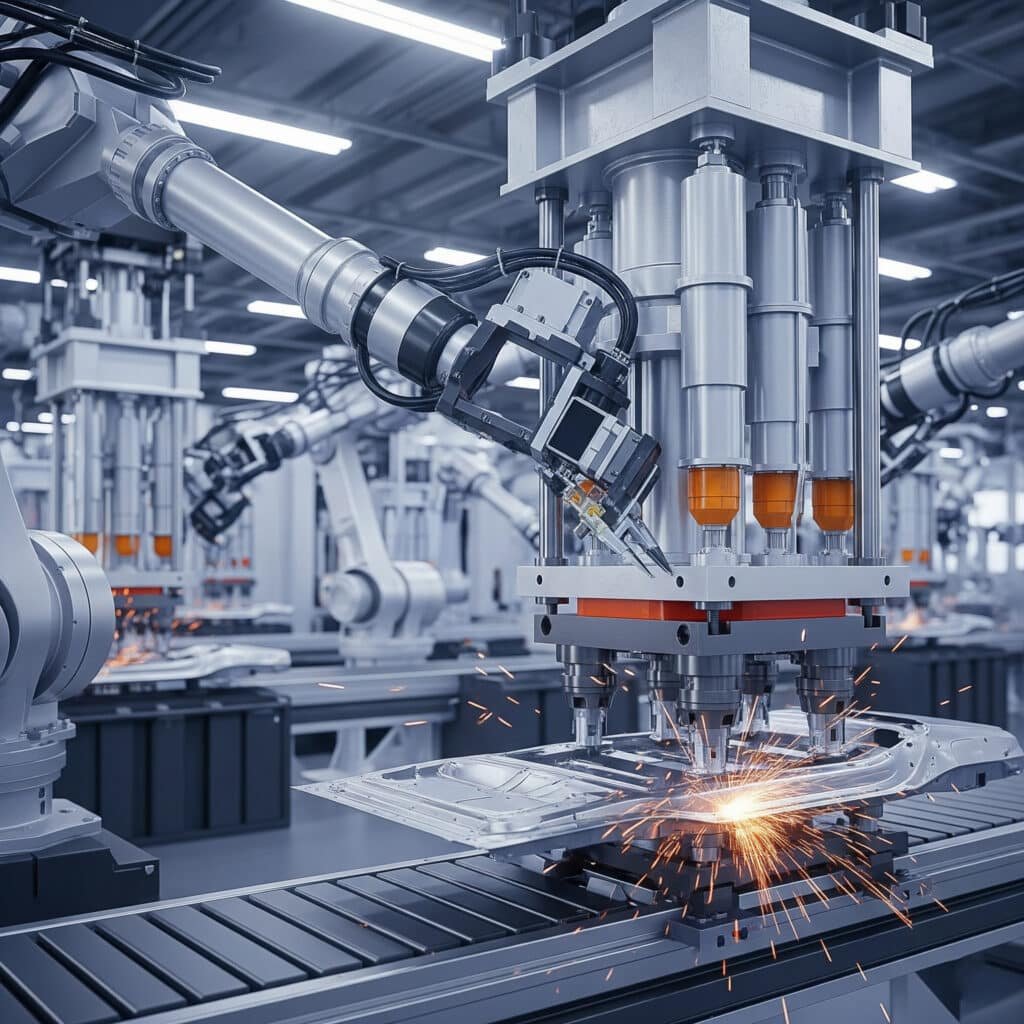

¿Cuáles son las aplicaciones industriales de los mecanismos para bombonas de gas?

Los cilindros de gas sirven para diversas aplicaciones industriales en las que sus características únicas ofrecen ventajas sobre los sistemas neumáticos o hidráulicos convencionales.

Entre sus principales aplicaciones se incluyen el conformado de metales, la fabricación de automóviles, los sistemas aeroespaciales, los equipos de minería y la fabricación de productos especiales en los que se requiere una gran fuerza, fiabilidad o un funcionamiento en entornos extremos.

Conformado y estampado de metales

Los cilindros de gas proporcionan las elevadas fuerzas constantes necesarias para las operaciones de conformado de metales, al tiempo que mantienen un control preciso de las presiones de conformado.

Aplicaciones de conformado:

- Dibujo profundo: Presión constante para formas complejas

- Operaciones de blanqueo: Aplicaciones de corte de alta fuerza

- Gofrado: Control preciso de la presión para texturizar superficies

- Acuñación: Presión extrema para impresiones detalladas

- Muertes progresivas: Múltiples operaciones de conformado

Ventajas en el conformado de metales:

- Forzar la coherencia: Mantiene la presión durante toda la carrera

- Control de velocidad: Tipos de formación variables

- Regulación de la presión: Aplicación precisa de la fuerza

- Longitud de la carrera: Golpes largos para caladas profundas

- Fiabilidad: Rendimiento constante con cargas elevadas

Fabricación de automóviles

La industria del automóvil utiliza botellas de gas para operaciones de montaje, equipos de ensayo y procesos de fabricación especializados.

Aplicaciones de automoción:

| Aplicación | Tipo de gas | Rango de presión | Principales ventajas |

|---|---|---|---|

| Prueba de motores | Nitrógeno | 500-3000 PSI | Presión inerte y constante |

| Sistemas de suspensión | Nitrógeno | 100-500 PSI | Muelles progresivos |

| Pruebas de frenos | CO₂ | 200-1000 PSI | Funcionamiento limpio y uniforme |

| Fijaciones de montaje | Varios | 300-2000 PSI | Gran fuerza de sujeción |

Aplicaciones aeroespaciales

La industria aeroespacial necesita bombonas de gas para equipos de apoyo en tierra, sistemas de ensayo y procesos de fabricación especializados.

Usos aeroespaciales críticos:

- Pruebas del sistema hidráulico: Generación de gas a alta presión

- Pruebas de componentes: Condiciones de funcionamiento simuladas

- Equipos de apoyo en tierra: Sistemas de mantenimiento de aeronaves

- Herramientas de fabricación: Conformado y curado de compuestos

- Sistemas de emergencia: Energía de reserva para funciones críticas

Hace poco trabajé con un fabricante aeroespacial francés llamado Philippe Dubois cuyo proceso de conformado de composites necesitaba un control preciso de la presión. Al implantar cilindros de gas nitrógeno con regulación electrónica de la presión, conseguimos 40% mejorar la calidad de las piezas y, al mismo tiempo, reducir el tiempo de ciclo en 25%.

Minería e industria pesada

Las operaciones mineras utilizan cilindros de gas en entornos difíciles en los que la fiabilidad y el alto rendimiento de la fuerza son esenciales para la seguridad y la productividad.

Aplicaciones mineras:

- Romper rocas: Generación de fuerza de alto impacto

- Sistemas de transporte: Manipulación de materiales pesados

- Sistemas de seguridad: Accionamiento del equipo de emergencia

- Equipos de perforación: Operaciones de perforación a alta presión

- Tratamiento de materiales: Equipos de trituración y separación

Fabricación especializada

Los procesos de fabricación exclusivos suelen requerir capacidades de cilindros de gas que los sistemas convencionales no pueden ofrecer.

Aplicaciones especializadas:

- Conformado del vidrio: Control preciso de la presión y la temperatura

- Moldeo de plásticos: Sistemas de inyección de alta fuerza

- Fabricación textil: Formación y transformación de tejidos

- Procesado de alimentos: Aplicaciones sanitarias de alta presión

- Farmacéutica: Procesos de fabricación limpios y precisos

¿Cómo mantener y optimizar el rendimiento de las botellas de gas?

Un mantenimiento y una optimización adecuados garantizan la seguridad, la fiabilidad y el rendimiento de los cilindros de gas, al tiempo que minimizan los costes operativos y los riesgos de inactividad.

El mantenimiento incluye la supervisión de la presión, la inspección de las juntas, las pruebas de pureza del gas y la sustitución de componentes siguiendo los calendarios del fabricante, mientras que la optimización se centra en los ajustes de presión, los tiempos de ciclo y la integración del sistema.

Programas de mantenimiento preventivo

Las botellas de gas requieren programas de mantenimiento sistemáticos adaptados a las condiciones de funcionamiento, los tipos de gas y las exigencias de la aplicación.

Pautas de frecuencia de mantenimiento:

| Tarea de mantenimiento | Frecuencia | Puntos de control críticos |

|---|---|---|

| Inspección visual | Diario | Fugas, daños, conexiones |

| Comprobación de la presión | Semanal | Presión de funcionamiento, ajustes de alivio |

| Inspección de juntas | Mensualmente | Desgaste, daños, fugas |

| Prueba de pureza del gas | Trimestral | Contaminación, humedad |

| Revisión completa | Anualmente | Todos los componentes, recertificación |

Pureza del gas y control de calidad

La calidad del gas afecta directamente al rendimiento del cilindro, la seguridad y la vida útil de los componentes. Las pruebas y la purificación periódicas mantienen un funcionamiento óptimo.

Normas de calidad del gas:

- Contenido de humedad: <10 ppm para la mayoría de las aplicaciones

- Contaminación por petróleo: <1 ppm máximo

- Partículas en suspensión: <5 micras, <10 mg/m³

- Pureza química: 99,5% mínimo para gases industriales

- Contenido de oxígeno: <20 ppm para aplicaciones de gas inerte

Sistemas de control del rendimiento

Los sistemas modernos de cilindros de gas se benefician de una supervisión continua que realiza un seguimiento de los parámetros de rendimiento y predice las necesidades de mantenimiento.

Parámetros de control:

- Tendencias de la presión: Detectar fugas y patrones de desgaste

- Control de la temperatura: Evitar daños térmicos

- Recuento de ciclos: Seguimiento del uso para el mantenimiento programado

- Salida de fuerza: Supervisar la degradación del rendimiento

- Tiempo de respuesta: Detectar problemas en el sistema de control

Estrategias de optimización

La optimización del sistema equilibra los requisitos de rendimiento con la eficiencia energética, la vida útil de los componentes y los costes de funcionamiento.

Enfoques de optimización:

- Optimización de la presión: Presión mínima para el rendimiento requerido

- Optimización del ciclo: Reducir las operaciones innecesarias

- Selección de gas: Tipo de gas óptimo para la aplicación

- Actualización de componentes: Mejorar la eficacia y la fiabilidad

- Mejora del control: Mejor integración y control del sistema

Solución de problemas comunes

Comprender los problemas habituales de las botellas de gas permite diagnosticarlos y resolverlos con rapidez, minimizando el tiempo de inactividad y los riesgos para la seguridad.

Problemas comunes y soluciones:

| Problema | Síntomas | Causas típicas | Soluciones |

|---|---|---|---|

| Pérdida de presión | Reducción de la fuerza de salida | Desgaste de juntas, fugas | Sustituir juntas, comprobar conexiones |

| Funcionamiento lento | Aumento del tiempo de ciclo | Restricciones de caudal | Limpiar válvulas, comprobar conductos |

| Movimiento errático | Rendimiento incoherente | Gas contaminado | Purificar el gas, sustituir los filtros |

| Sobrecalentamiento | Altas temperaturas | Ciclismo excesivo | Reducir la frecuencia de los ciclos, mejorar la refrigeración |

| Fallo de la junta | Fugas externas | Desgaste, ataque químico | Sustituir por materiales compatibles |

Aplicación del protocolo de seguridad

La seguridad de las bombonas de gas requiere protocolos exhaustivos que abarquen la manipulación, el funcionamiento, el mantenimiento y los procedimientos de emergencia.

Protocolos esenciales de seguridad:

- Formación del personal: Formación integral sobre la seguridad de las bombonas de gas

- Evaluación de riesgos: Auditorías periódicas de seguridad y análisis de riesgos

- Procedimientos de emergencia: Planes de respuesta para diversos escenarios

- Equipos de protección individual: Requisitos del equipo de seguridad adecuado

- Documentación: Registros de mantenimiento y seguimiento del cumplimiento de las normas de seguridad

Conclusión

Los mecanismos de cilindro de gas convierten la energía del gas en movimiento mecánico mediante procesos termodinámicos, ofreciendo una alta densidad de fuerza y capacidades especializadas para aplicaciones industriales exigentes que requieren un control preciso y un rendimiento fiable.

Preguntas frecuentes sobre los mecanismos de las bombonas de gas

¿Cómo funciona el mecanismo de una bombona de gas?

Los cilindros de gas funcionan mediante la expansión, compresión o reacciones químicas controladas del gas dentro de cámaras selladas para accionar pistones que convierten la energía del gas en movimiento mecánico lineal o rotativo.

¿Cuál es la diferencia entre cilindros de gas y cilindros neumáticos?

Los cilindros de gas utilizan gases especializados a presiones más altas (500-10.000 PSI) para aplicaciones de gran fuerza, mientras que los cilindros neumáticos utilizan aire comprimido a presiones más bajas (80-150 PSI) para la automatización general.

¿Qué tipos de gases se utilizan en las bombonas de gas?

Los gases más comunes son el nitrógeno (inerte, presión constante), el CO₂ (propiedades de cambio de fase), el helio (baja densidad), el argón (denso, inerte) y mezclas de gases especializados para aplicaciones específicas.

¿Cuáles son las consideraciones de seguridad para los mecanismos de las bombonas de gas?

Los principales problemas de seguridad son los altos niveles de energía almacenada, los peligros específicos del gas (toxicidad, inflamabilidad), la integridad de los recipientes a presión, los procedimientos de manipulación adecuados y los protocolos de respuesta ante emergencias.

¿Cuánta fuerza pueden generar las bombonas de gas?

Los cilindros de gas pueden generar fuerzas de 1.000 a más de 50.000 libras en función del tamaño del cilindro, la presión del gas y el diseño, significativamente superiores a las de los cilindros neumáticos estándar.

¿Qué mantenimiento requieren las bombonas de gas?

El mantenimiento incluye inspecciones visuales diarias, comprobaciones semanales de la presión, inspecciones mensuales de las juntas, pruebas trimestrales de la pureza del gas y revisiones completas anuales con sustitución de componentes según sea necesario.

-

Explica el principio de funcionamiento de los resortes de gas (también conocidos como puntales o cilindros de gas), que son dispositivos neumáticos sellados que utilizan gas nitrógeno comprimido para proporcionar una salida de fuerza controlada a lo largo de una carrera específica. ↩

-

Muestra el diagrama de fases del dióxido de carbono, un gráfico de presión frente a temperatura que ilustra las condiciones en las que el CO₂ existe como sólido, líquido o gas, y por qué puede proporcionar una presión constante mediante un cambio de fase. ↩

-

Describe los actuadores pirotécnicos, dispositivos que utilizan la rápida expansión gaseosa de una carga explosiva o pirotécnica controlada para producir trabajo mecánico, a menudo utilizados para aplicaciones de disparo único y gran fuerza, como los desbloqueos de emergencia o el inflado de airbags. ↩

-

Proporciona información sobre el Código ASME de Calderas y Recipientes a Presión (BPVC), una importante norma que regula el diseño, la construcción y la inspección de calderas y recipientes a presión para garantizar la seguridad, y que constituye una referencia fundamental para los componentes de alta presión. ↩

-

Detalla el concepto de tensión de aro, que es la tensión circunferencial en la pared de un recipiente a presión cilíndrico que actúa perpendicularmente a la dirección axial y debe controlarse para evitar la rotura. ↩