Las líneas de producción se detienen inesperadamente. Los ingenieros se apresuran a solucionar misteriosos fallos neumáticos. La mayoría de la gente nunca entiende la simple física que impulsa la automatización moderna.

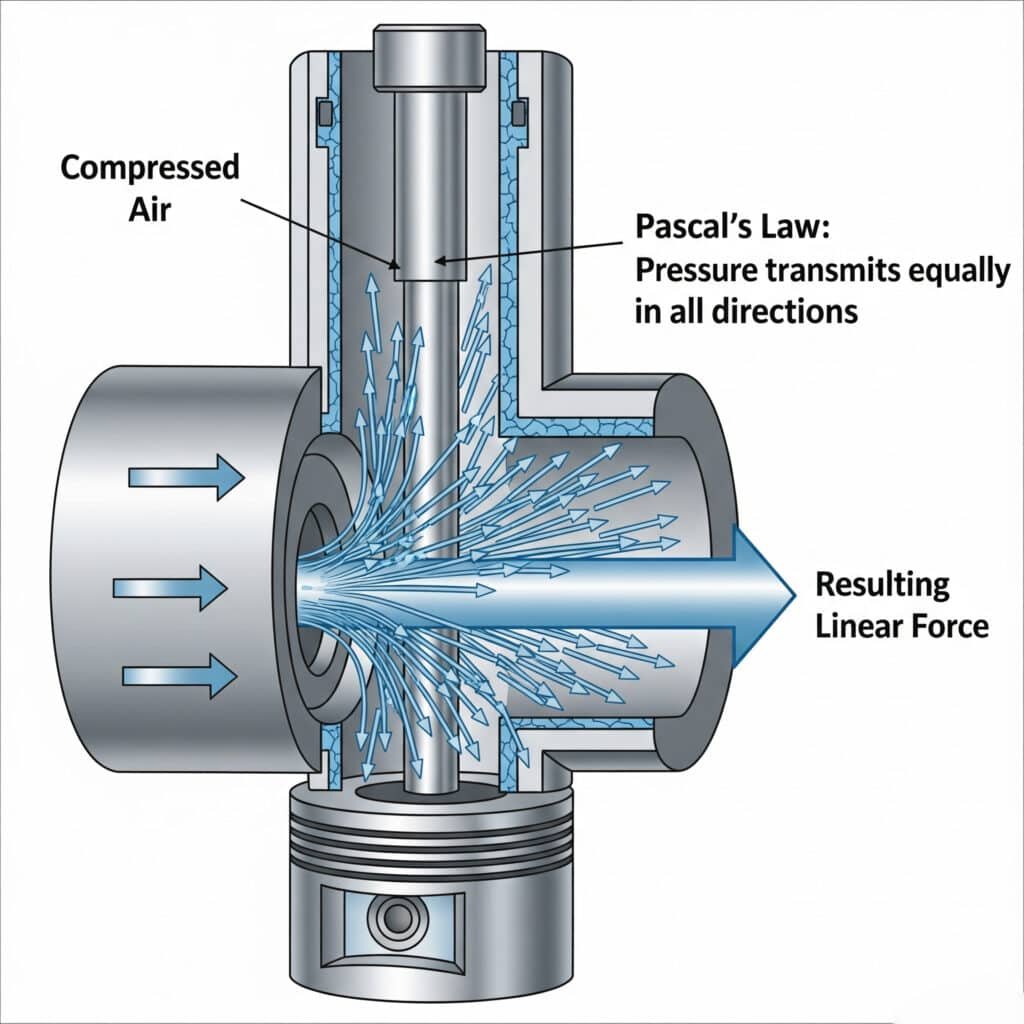

El principio de funcionamiento de los cilindros neumáticos se basa en la ley de Pascal, según la cual la presión del aire comprimido actúa por igual en todas las direcciones dentro de una cámara estanca, creando una fuerza lineal cuando la diferencia de presión mueve un pistón a través del orificio del cilindro.

El año pasado visité a Sarah, supervisora de mantenimiento de una fábrica de automóviles de Texas. Su equipo sustituía los cilindros neumáticos cada pocas semanas sin entender por qué fallaban. Dediqué dos horas a explicarle los principios básicos, y su índice de averías se redujo en 80% en un mes. Entender los fundamentos lo cambió todo.

Índice

- ¿Qué es la ley de Pascal y cómo se aplica a los cilindros neumáticos?

- ¿Cómo crea la presión del aire un movimiento lineal?

- ¿Cuáles son los componentes esenciales para el funcionamiento de los cilindros neumáticos?

- ¿En qué se diferencian los cilindros de simple efecto de los de doble efecto?

- ¿Qué papel desempeñan las juntas y las válvulas en el funcionamiento de los cilindros?

- ¿Cómo se calculan la fuerza, la velocidad y el consumo de aire?

- ¿Cuáles son las ventajas y limitaciones de la potencia neumática?

- ¿Cómo afectan los factores ambientales al rendimiento de los cilindros neumáticos?

- ¿Qué problemas suelen surgir y cómo prevenirlos?

- Conclusión

- Preguntas frecuentes sobre los principios de los cilindros neumáticos

¿Qué es la ley de Pascal y cómo se aplica a los cilindros neumáticos?

La ley de Pascal es la base del funcionamiento de todos los cilindros neumáticos y explica por qué el aire comprimido puede generar una fuerza tremenda.

La ley de Pascal establece que la presión aplicada a un fluido confinado se transmite por igual en todas las direcciones, lo que permite a los cilindros neumáticos convertir la presión del aire en fuerza lineal aplicando un diferencial de presión a través de la superficie de un pistón.

Comprender la transmisión de la presión

La Ley de Pascal, descubierta por Blaise Pascal1 en 1653, explica cómo se comportan los fluidos confinados bajo presión. Cuando se aplica presión a cualquier punto de un fluido confinado, esa presión se transmite por igual a todo el volumen del fluido.

En los cilindros neumáticos, el aire comprimido actúa como fluido de trabajo. Cuando la presión del aire entra por un lado del cilindro, empuja contra el pistón con la misma fuerza en toda la superficie del pistón.

La presión permanece constante en todo el volumen de aire, pero la fuerza depende de la superficie en la que actúa la presión. Esta relación permite a los cilindros neumáticos generar fuerzas considerables a partir de presiones de aire relativamente bajas.

Fundación Matemática

La ecuación básica de la fuerza se deduce directamente de la Ley de Pascal: F = P × A, donde fuerza es igual a presión por área. Esta sencilla relación rige todos los cálculos de cilindros neumáticos.

Las unidades de presión suelen utilizar bar, PSI o Pascal, dependiendo de su ubicación. Un bar equivale aproximadamente a 14,5 PSI o 100.000 pascales.

Los cálculos de área utilizan el diámetro efectivo del pistón, teniendo en cuenta el área del vástago en los cilindros de doble efecto. El vástago reduce el área efectiva en un lado del pistón.

Concepto de presión diferencial

Los cilindros neumáticos funcionan creando diferencias de presión a través del pistón. La mayor presión en un lado crea una fuerza neta que mueve el pistón hacia el lado de menor presión.

La presión atmosférica (1 bar o 14,7 PSI) existe en el lado de escape a menos que haya contrapresión. El diferencial de presión determina la fuerza de salida real.

La fuerza teórica máxima se produce cuando un lado tiene toda la presión del sistema y el otro ventila a la atmósfera. Los sistemas reales tienen pérdidas que reducen la fuerza real de salida.

Aplicaciones prácticas

Comprender la Ley de Pascal ayuda a solucionar problemas neumáticos. Si se producen caídas de presión, la fuerza de salida disminuye proporcionalmente en todo el sistema.

El diseño del sistema debe tener en cuenta las pérdidas de presión a través de válvulas, accesorios y tuberías. Estas pérdidas reducen la presión efectiva disponible en la botella.

Varios cilindros conectados a la misma fuente de presión comparten la presión disponible por igual, siguiendo los principios de la Ley de Pascal.

| Presión (bar) | Superficie del pistón (cm²) | Fuerza teórica (N) | Fuerza práctica (N) |

|---|---|---|---|

| 6 | 50 | 3000 | 2700 |

| 6 | 100 | 6000 | 5400 |

| 8 | 50 | 4000 | 3600 |

| 8 | 100 | 8000 | 7200 |

¿Cómo crea la presión del aire un movimiento lineal?

La conversión de la presión del aire en movimiento lineal implica varios principios físicos que trabajan juntos para crear un movimiento controlado.

La presión del aire crea un movimiento lineal aplicando fuerza a la superficie de un pistón, superando la fricción estática y la resistencia de la carga, y acelerando el conjunto de pistón y vástago a través del orificio del cilindro a velocidades determinadas por el caudal de aire.

Proceso de generación de fuerzas

El aire comprimido entra en la cámara del cilindro y se expande para llenar el volumen disponible. Las moléculas de aire ejercen presión contra todas las superficies, incluida la cara del pistón.

La fuerza de presión actúa perpendicularmente a la superficie del pistón, creando una fuerza neta en la dirección del movimiento. Esta fuerza debe superar la fricción estática antes de que comience el movimiento.

Una vez iniciado el movimiento, la fricción cinética sustituye a la fricción estática, reduciendo normalmente la fuerza de resistencia. La fuerza neta acelera entonces el pistón y la carga acoplada.

Mecanismos de control de movimiento

El caudal de aire que entra en el cilindro determina la velocidad del pistón. Un mayor caudal permite un movimiento más rápido, mientras que un caudal restringido crea un movimiento más lento y controlado.

Las válvulas reguladoras de caudal regulan el caudal de aire para alcanzar las velocidades deseadas. El control de entrada afecta a la aceleración, mientras que el control de salida influye en la deceleración y la manipulación de la carga.

La contrapresión en el lado de escape proporciona amortiguación y una deceleración suave. Las válvulas de amortiguación ajustables optimizan las características de movimiento para aplicaciones específicas.

Aceleración y desaceleración

Segunda ley de Newton2 (F = ma) rige la aceleración del pistón. La fuerza neta dividida por la masa en movimiento determina la velocidad de aceleración.

La aceleración inicial es máxima cuando el diferencial de presión es máximo y la velocidad es cero. A medida que aumenta la velocidad, las limitaciones de caudal pueden reducir la aceleración.

La deceleración se produce cuando el caudal de escape se restringe o aumenta la contrapresión. La deceleración controlada evita las cargas de choque y mejora la vida útil del sistema.

Eficiencia de transferencia de energía

Los sistemas neumáticos suelen alcanzar una eficiencia energética de 25-35% desde la entrada del compresor hasta la salida de trabajo útil. La mayor parte de la energía se convierte en calor durante la compresión y la expansión.

El rendimiento del cilindro depende de las pérdidas por fricción, las fugas y las restricciones de caudal. Los sistemas bien diseñados alcanzan una eficiencia del cilindro de 85-95%.

La optimización del sistema se centra en minimizar las caídas de presión y en utilizar el tamaño de cilindro adecuado para maximizar la eficiencia dentro de las limitaciones prácticas.

¿Cuáles son los componentes esenciales para el funcionamiento de los cilindros neumáticos?

Comprender la función de cada componente le ayudará a seleccionar, mantener y solucionar eficazmente los problemas de los sistemas de cilindros neumáticos.

Entre los componentes esenciales de los cilindros neumáticos se incluyen el cuerpo del cilindro, el conjunto del pistón, el vástago, las tapas, las juntas, los puertos y la tornillería de montaje, todos ellos diseñados para trabajar juntos y generar un movimiento lineal fiable.

Construcción del cuerpo del cilindro

El cuerpo del cilindro contiene la presión de trabajo y guía el movimiento del pistón. La mayoría de los cilindros utilizan tubos de acero sin soldadura o extrusiones de aluminio para el material del cuerpo.

El acabado de la superficie interna afecta de forma crítica a la vida útil y al rendimiento de la junta. Taladros bruñidos3 con un acabado superficial de 0,4-0,8 Ra proporcionan un funcionamiento óptimo de la junta y una larga vida útil.

El grosor de la pared debe soportar la presión de trabajo con los factores de seguridad adecuados. Los diseños estándar soportan presiones de trabajo de 10-16 bar con factores de seguridad de 4:1.

Los materiales del cuerpo incluyen acero al carbono, acero inoxidable y aleaciones de aluminio. La selección del material depende del entorno operativo, los requisitos de presión y las consideraciones económicas.

Diseño del conjunto del pistón

El pistón separa las cámaras del cilindro y transmite la fuerza al vástago. El diseño del pistón afecta al rendimiento, la eficiencia y la vida útil.

Los materiales de los pistones suelen ser de aluminio o acero. Los pistones de aluminio reducen la masa en movimiento para una aceleración más rápida, mientras que los pistones de acero soportan mayores fuerzas.

Las juntas de pistón crean el límite de presión entre las cámaras. Las juntas primarias se encargan de contener la presión, mientras que las secundarias evitan las fugas.

El diámetro del pistón determina la fuerza de salida según F = P × A. Los pistones más grandes generan más fuerza pero requieren más volumen de aire y capacidad de flujo.

Especificaciones del vástago

El vástago transmite la fuerza del cilindro a la carga externa. El diseño del vástago debe soportar las fuerzas aplicadas sin pandeo ni deformación.

Los materiales de las varillas incluyen acero cromado, acero inoxidable y aleaciones especializadas. El cromado proporciona resistencia a la corrosión y un acabado superficial liso.

El diámetro del vástago afecta a la resistencia al pandeo y a la rigidez del sistema. Los vástagos más grandes soportan mayores cargas laterales, pero aumentan el tamaño y el coste del cilindro.

El acabado de la superficie del vástago influye en el rendimiento y la vida útil de la junta. Las superficies lisas y duras minimizan el desgaste de la junta y prolongan los intervalos de mantenimiento.

Tapas y sistemas de montaje

Las tapas de cierre sellan los extremos del cilindro y proporcionan puntos de montaje para el cuerpo del cilindro. Deben soportar toda la presión del sistema y las cargas de montaje.

Construcción de tirantes4 utiliza vástagos roscados para fijar las tapas al cuerpo del cilindro. Este diseño permite el servicio sobre el terreno y la sustitución de juntas.

La construcción soldada fija permanentemente las tapas al cuerpo del cilindro. Esto crea un diseño más compacto pero impide el servicio de campo.

Los estilos de montaje incluyen opciones de montaje de horquilla, muñón, brida y pie. La selección adecuada del montaje evita la concentración de tensiones y los fallos prematuros.

| Componente | Opciones de material | Función clave | Modos de fallo |

|---|---|---|---|

| Cuerpo del cilindro | Acero, aluminio | Contención de la presión | Corrosión, desgaste |

| Pistón | Aluminio, acero | Transmisión de la fuerza | Fallo de la junta, desgaste |

| Vástago | Acero al cromo, SS | Conexión de carga | Pandeo, corrosión |

| Tapas | Acero, aluminio | Sellado a presión | Grietas, fugas |

| Sellos | NBR, PU, PTFE | Aislamiento de la presión | Desgaste, ataque químico |

Tecnología de sellado

Las juntas primarias de pistón mantienen la separación de presión entre las cámaras del cilindro. La selección de la junta depende de los requisitos de presión, temperatura y compatibilidad química.

Las juntas de vástago impiden las fugas externas y la entrada de contaminación. Deben soportar movimientos dinámicos al tiempo que mantienen un sellado eficaz.

Las juntas rascadoras eliminan la suciedad de la superficie del vástago durante la retracción. Esto protege las juntas internas y prolonga la vida útil.

Las juntas estáticas evitan las fugas en conexiones roscadas e interfaces de tapas. Manejan la presión sin movimiento relativo entre superficies.

¿En qué se diferencian los cilindros de simple efecto de los de doble efecto?

La elección entre cilindros de simple o doble efecto afecta significativamente al rendimiento, el control y la idoneidad de la aplicación.

Los cilindros de simple efecto utilizan la presión del aire para el movimiento en una dirección con retorno por muelle o gravedad, mientras que los cilindros de doble efecto utilizan la presión del aire para el movimiento en ambas direcciones, lo que proporciona un mejor control y mayores fuerzas.

Funcionamiento del cilindro de simple efecto

Los cilindros de simple efecto aplican presión de aire a un solo lado del pistón. La carrera de retorno depende de un muelle interno, un muelle externo o la gravedad para retraer el pistón.

Los cilindros de retorno por muelle utilizan muelles de compresión internos para retraer el pistón cuando se libera la presión del aire. La fuerza del muelle debe superar la fricción y cualquier carga externa.

Los cilindros de retorno por gravedad dependen del peso o de fuerzas externas para retraer el pistón. Este diseño es adecuado para aplicaciones verticales en las que la gravedad ayuda al movimiento de retorno.

El consumo de aire es menor, ya que el aire a presión sólo se utiliza para una dirección de movimiento. Esto reduce los requisitos del compresor y los costes de funcionamiento.

Funcionamiento del cilindro de doble efecto

Los cilindros de doble efecto aplican presión de aire a ambos lados del pistón alternativamente. Esto proporciona un movimiento motorizado en ambas direcciones de extensión y retracción.

La fuerza de salida puede diferir entre las carreras de extensión y retracción debido a que el área del vástago reduce el área efectiva del pistón en un lado. La fuerza de extensión suele ser mayor.

El control de velocidad es independiente para ambas direcciones mediante válvulas de control de caudal independientes. Esto permite optimizar los tiempos de ciclo para diferentes condiciones de carga.

La capacidad de mantenimiento de la posición es excelente, ya que la presión del aire mantiene la posición frente a fuerzas externas en ambas direcciones.

Comparación de resultados

La fuerza de salida en los cilindros de simple efecto está limitada por la fuerza del muelle durante la extensión. La fuerza del muelle reduce la fuerza de salida neta disponible para el trabajo.

Los cilindros de doble efecto proporcionan toda la fuerza neumática en ambas direcciones, menos las pérdidas por fricción. Esto maximiza la fuerza disponible para cargas externas.

El control de la velocidad es más limitado en los diseños de simple efecto, ya que la velocidad de retorno depende de las características del muelle o de la gravedad, más que del caudal de aire controlado.

La eficiencia energética puede favorecer los diseños de simple efecto para aplicaciones sencillas debido al menor consumo de aire y a la simplificación de los sistemas de control.

Criterios de selección de solicitudes

Los cilindros de simple efecto son adecuados para aplicaciones sencillas que requieren movimiento en una dirección con cargas de retorno ligeras. Algunos ejemplos son las operaciones de sujeción, prensado y elevación.

Los cilindros de doble efecto funcionan mejor en aplicaciones que requieren un movimiento controlado en ambas direcciones o fuerzas elevadas durante la retracción. Las aplicaciones de manipulación y posicionamiento de materiales se benefician de los diseños de doble efecto.

Las consideraciones de seguridad pueden favorecer los diseños de simple efecto que fallan a una posición segura cuando se pierde la presión del aire. El retorno por muelle garantiza un comportamiento predecible del modo de fallo.

El análisis de costes debe incluir el precio del cilindro, la complejidad de la válvula y el consumo de aire a lo largo de la vida útil del sistema para determinar la opción más económica.

| Característica | De acción simple | Doble efecto | Mejor aplicación |

|---|---|---|---|

| Control de la fuerza | Una sola dirección | Ambas direcciones | SA: Sujeción, DA: Posicionamiento |

| Control de velocidad | Devolución limitada | Control total | SA: Simple, DA: Complejo |

| Consumo de aire | Baja | Más alto | SA: Sensible a los costes, DA: Rendimiento |

| Posición | Moderado | Excelente | SA: Cargas de gravedad, DA: Precisión |

| Comportamiento seguro | Rentabilidad previsible | Depende del valvulado | SA: A prueba de fallos, DA: Controlado |

¿Qué papel desempeñan las juntas y las válvulas en el funcionamiento de los cilindros?

Las juntas y válvulas son componentes críticos que permiten el correcto funcionamiento, eficacia y fiabilidad de los cilindros neumáticos.

Las juntas mantienen la separación de presiones y evitan la contaminación, mientras que las válvulas controlan la dirección, velocidad y presión del flujo de aire para conseguir el movimiento y posicionamiento deseados del cilindro.

Funciones y tipos de juntas

Las juntas primarias de pistón crean barreras de presión entre las cámaras de los cilindros. Deben sellar eficazmente al tiempo que permiten un movimiento suave del pistón con una fricción mínima.

Las juntas de vástago impiden que el aire a presión se escape alrededor del vástago. También evitan que entre contaminación externa en el cilindro.

Las juntas rascadoras eliminan la suciedad, la humedad y los residuos de la superficie del vástago durante la retracción. Esto protege las juntas internas y mantiene la limpieza del sistema.

Las juntas estáticas evitan las fugas en conexiones roscadas, tapas de extremo y accesorios de puerto. Manejan la presión sin movimiento relativo entre las superficies de sellado.

Selección del material de la junta

Las juntas de caucho nitrílico (NBR) se utilizan en aplicaciones industriales generales con una buena resistencia química y un rango de temperatura moderado (de -20 °C a +80 °C).

Las juntas de poliuretano (PU) ofrecen una excelente resistencia al desgaste y una baja fricción para aplicaciones de ciclos elevados. Funcionan bien a temperaturas de -35 °C a +80 °C.

Las juntas de PTFE ofrecen una resistencia química superior y una baja fricción, pero requieren una instalación cuidadosa. Soportan temperaturas de -200°C a +200°C.

Las juntas de Viton ofrecen una excepcional resistencia química y térmica para entornos difíciles. Funcionan de forma fiable entre -20 °C y +200 °C.

Funciones de control de válvulas

Las válvulas de control direccional determinan la dirección del flujo de aire para extender o retraer el cilindro. Los tipos más comunes incluyen configuraciones de 3/2 vías y 5/2 vías.

Las válvulas reguladoras de caudal regulan el caudal de aire para controlar la velocidad del cilindro. El control de entrada afecta a la aceleración, mientras que el control de salida influye en la deceleración.

Las válvulas de control de presión mantienen una presión de funcionamiento constante y proporcionan protección contra sobrecargas. Garantizan una salida de fuerza estable y evitan daños en el sistema.

Las válvulas de escape rápido aceleran el movimiento del cilindro al permitir una rápida descarga de aire directamente a la atmósfera, evitando las restricciones de flujo de la válvula principal.

Criterios de selección de válvulas

La capacidad de caudal debe coincidir con los requisitos del cilindro para las velocidades de funcionamiento deseadas. Las válvulas subdimensionadas crean restricciones de caudal que limitan el rendimiento.

El tiempo de respuesta afecta al rendimiento del sistema en aplicaciones de alta velocidad. Las válvulas de acción rápida permiten cambios de dirección rápidos y un posicionamiento preciso.

La presión nominal debe superar la presión máxima del sistema con los márgenes de seguridad adecuados. Un fallo de la válvula puede provocar una liberación de presión peligrosa.

La compatibilidad medioambiental incluye el rango de temperatura, la resistencia a las vibraciones y la protección contra la entrada de contaminación.

Integración de sistemas

Las opciones de montaje de las válvulas incluyen el montaje en colector para instalaciones compactas o el montaje individual para sistemas de control distribuido.

Las conexiones eléctricas deben coincidir con los requisitos del sistema de control. Las opciones incluyen funcionamiento por solenoide, funcionamiento por piloto o capacidad de anulación manual.

Las señales de retroalimentación de los sensores de posición permiten los sistemas de control de bucle cerrado. La respuesta de la válvula debe coordinarse con las señales del sensor para un funcionamiento estable.

El acceso para el mantenimiento afecta a la capacidad de servicio del sistema. La colocación de las válvulas debe permitir una fácil inspección, ajuste y sustitución cuando sea necesario.

¿Cómo se calculan la fuerza, la velocidad y el consumo de aire?

Los cálculos precisos garantizan el dimensionamiento adecuado del cilindro neumático y predicen el rendimiento del sistema para los requisitos específicos de su aplicación.

Calcule la fuerza del cilindro neumático utilizando F = P × A, determine la velocidad a partir de V = Q/A y estime el consumo de aire utilizando relaciones de volumen y presión para optimizar el diseño y el rendimiento del sistema.

Métodos de cálculo de fuerzas

La fuerza teórica es igual a la presión del aire por el área efectiva del pistón: F = P × A. Esto representa la fuerza máxima disponible en condiciones ideales.

El área efectiva del pistón difiere entre las carreras de extensión y retracción en los cilindros de doble efecto debido al área del vástago: A_retracción = A_pistón - A_vástago.

La fuerza práctica tiene en cuenta las pérdidas por fricción, normalmente 10-15% de la fuerza teórica. La fricción de la junta, la fricción de la guía y las pérdidas de flujo de aire reducen la fuerza disponible.

El análisis de carga debe incluir el peso estático, las fuerzas de proceso, las fuerzas de aceleración y los factores de seguridad. La fuerza total requerida determina el tamaño mínimo del cilindro.

Principios de cálculo de la velocidad

La velocidad del cilindro está directamente relacionada con el caudal de aire: V = Q/A, donde la velocidad es igual al caudal volumétrico dividido por el área efectiva del pistón.

El caudal depende de la capacidad de la válvula, la presión diferencial y el tamaño de la tubería. Las restricciones de caudal en cualquier punto del sistema limitan la velocidad máxima.

La velocidad de la fase de aceleración aumenta gradualmente a medida que aumenta el caudal de aire. La velocidad en estado estacionario se produce cuando el caudal se estabiliza en la capacidad máxima.

La deceleración depende de la capacidad del caudal de escape y de la contrapresión. Los sistemas de amortiguación controlan la deceleración para evitar cargas de choque.

Análisis del consumo de aire

El consumo de aire por ciclo es igual al volumen del cilindro por la relación de presiones: V_aire = V_cilindro × (P_absoluto/P_atmosférico).

Los cilindros de doble efecto consumen aire tanto para la carrera de extensión como para la de retracción. Los cilindros de simple efecto sólo consumen aire para la carrera accionada.

Las pérdidas del sistema a través de válvulas, accesorios y fugas suelen añadir 20-30% al consumo teórico. Un diseño adecuado del sistema minimiza estas pérdidas.

Los compresores deben dimensionarse para soportar los picos de demanda y las pérdidas del sistema con una capacidad de reserva adecuada. Los compresores subdimensionados provocan caídas de presión y un rendimiento deficiente.

Optimización del rendimiento

La selección del tamaño del orificio equilibra los requisitos de fuerza con la velocidad y el consumo de aire. Los orificios más grandes proporcionan más fuerza, pero consumen más aire y se mueven más despacio.

La longitud de la carrera afecta al consumo de aire y al tiempo de respuesta del sistema. Las carreras más largas requieren más volumen de aire y tiempos de llenado más largos.

La optimización de la presión de funcionamiento tiene en cuenta las necesidades de fuerza, los costes energéticos y la vida útil de los componentes. Las presiones más altas reducen el tamaño del cilindro pero aumentan el consumo de energía y el esfuerzo de los componentes.

La eficiencia del sistema mejora con un dimensionamiento adecuado de los componentes, mínimas caídas de presión y un tratamiento eficaz del aire. Los sistemas bien diseñados alcanzan una eficiencia de 85-95%.

| Diámetro del cilindro | Presión de funcionamiento | Extender la fuerza | Fuerza de retracción | Aire por ciclo |

|---|---|---|---|---|

| 50 mm | 6 bar | 1180N | 950N | 2,4 litros |

| 63 mm | 6 bar | 1870N | 1500N | 3,7 litros |

| 80 mm | 6 bar | 3020N | 2420N | 6,0 litros |

| 100 mm | 6 bar | 4710N | 3770N | 9,4 litros |

Ejemplos prácticos de cálculo

Ejemplo 1: cilindro de 63 mm de diámetro interior a 6 bar de presión

- Fuerza de extensión: F = 6 × π × (63/2)² = 1870N

- Consumo de aire: V = π × (63/2)² × carrera × 6 = carrera × 18,7 litros/metro

Ejemplo 2: Cilindro necesario para una fuerza de 2000 N a 6 bar

- Superficie requerida: A = F/P = 2000/6 = 333 cm².

- Diámetro requerido: D = √(4A/π) = √(4×333/π) = 65mm

Estos cálculos proporcionan puntos de partida para la selección del cilindro, y el dimensionamiento final tiene en cuenta los factores de seguridad y los requisitos específicos de la aplicación.

¿Cuáles son las ventajas y limitaciones de la potencia neumática?

Comprender las ventajas y limitaciones de los sistemas neumáticos ayuda a determinar cuándo los cilindros neumáticos son la mejor opción para su aplicación.

La potencia neumática ofrece ventajas de funcionamiento limpio, control sencillo, alta velocidad y seguridad, pero tiene limitaciones en cuanto a fuerza de salida, eficiencia energética y posicionamiento preciso en comparación con las alternativas hidráulica y eléctrica.

Principales ventajas de los sistemas neumáticos

El funcionamiento limpio hace que los sistemas neumáticos sean ideales para aplicaciones de procesamiento de alimentos, farmacéuticas y salas blancas. Las fugas de aire comprimido son inocuas para los productos y el medio ambiente.

Los sistemas de control sencillos utilizan válvulas e interruptores básicos para su funcionamiento. Esto reduce la complejidad, los requisitos de formación y el mantenimiento en comparación con alternativas más sofisticadas.

El funcionamiento a alta velocidad permite tiempos de ciclo rápidos gracias a la baja masa en movimiento y a las propiedades compresibles del aire. Los cilindros neumáticos pueden alcanzar velocidades de hasta 10 m/s.

Las ventajas de seguridad incluyen un medio de trabajo no inflamable y modos de fallo predecibles. Las fugas de aire no crean riesgos de incendio ni contaminación ambiental.

La rentabilidad para aplicaciones sencillas incluye un bajo coste inicial, una instalación sencilla y aire comprimido fácilmente disponible en la mayoría de las instalaciones industriales.

Limitaciones del sistema

La fuerza de salida está limitada por los niveles prácticos de presión del aire, normalmente de 6 a 10 bares en los sistemas industriales. Esto restringe los cilindros neumáticos a aplicaciones de fuerza moderada.

La eficiencia energética es baja, normalmente 25-35% desde la entrada del compresor hasta la salida de trabajo útil. La mayor parte de la energía se convierte en calor durante los ciclos de compresión y expansión.

La compresibilidad del aire y los efectos de la temperatura dificultan el posicionamiento preciso. Los sistemas neumáticos tienen dificultades con las aplicaciones que requieren una precisión de posicionamiento superior a ±1 mm.

La sensibilidad a la temperatura afecta al rendimiento, ya que la densidad y la presión del aire cambian con la temperatura. El rendimiento del sistema varía con las condiciones ambientales.

Los niveles de ruido pueden ser significativos debido al escape de aire y al funcionamiento del compresor. Puede ser necesario amortiguar el sonido en entornos sensibles al ruido.

Comparación con tecnologías alternativas

Los sistemas hidráulicos proporcionan fuerzas más elevadas y una mayor precisión de posicionamiento, pero requieren una compleja manipulación de fluidos y plantean problemas medioambientales por las fugas de aceite.

Los actuadores eléctricos ofrecen un posicionamiento preciso y una gran eficacia, pero tienen unos costes iniciales más elevados y una velocidad limitada en aplicaciones de gran fuerza.

Los sistemas neumáticos destacan en aplicaciones que requieren fuerzas moderadas, altas velocidades, un funcionamiento limpio y un control sencillo con costes iniciales razonables.

Matriz de idoneidad de la aplicación

Las aplicaciones ideales incluyen envasado, montaje, manipulación de materiales y automatización sencilla, donde la velocidad y la limpieza son más importantes que la precisión o las fuerzas elevadas.

Entre las aplicaciones deficientes se incluyen la elevación de cargas pesadas, el posicionamiento de precisión, el trabajo continuo y las aplicaciones en las que la eficiencia energética es fundamental para los costes de explotación.

Los sistemas híbridos combinan a veces la velocidad neumática con la precisión eléctrica o la fuerza hidráulica para optimizar el rendimiento global del sistema.

| Factor | Neumático | Hidráulico | Eléctrico | La mejor elección |

|---|---|---|---|---|

| Salida de fuerza | Moderado | Muy alta | Alta | Hidráulica: Cargas pesadas |

| Velocidad | Muy alta | Moderado | Variable | Neumática: Ciclos rápidos |

| Precisión | Pobre | Bien | Excelente | Eléctrica: Posicionamiento |

| Limpieza | Excelente | Pobre | Bien | Neumática: Salas blancas |

| Eficiencia energética | Pobre | Moderado | Excelente | Eléctrico: Servicio continuo |

| Coste inicial | Bajo | Alta | Moderado | Neumática: Sistemas sencillos |

Consideraciones económicas

Los costes de explotación incluyen la generación de aire comprimido, el mantenimiento y el consumo de energía. Los costes de aire suelen oscilar entre $0,02-0,05 por metro cúbico.

Los costes de mantenimiento suelen ser bajos debido a su construcción sencilla y a la disponibilidad de piezas de recambio. La sustitución de las juntas es el principal requisito de mantenimiento.

Los costes del ciclo de vida del sistema deben tener en cuenta la inversión inicial, los gastos de funcionamiento y los beneficios de productividad a lo largo de la vida útil prevista.

El análisis del rendimiento de la inversión ayuda a justificar la selección del sistema neumático en función de la mejora de la productividad, la reducción de la mano de obra y la mejora de la calidad del producto.

¿Cómo afectan los factores ambientales al rendimiento de los cilindros neumáticos?

Las condiciones ambientales influyen significativamente en el funcionamiento, la fiabilidad y la vida útil de los cilindros neumáticos en aplicaciones reales.

Los factores ambientales, como la temperatura, la humedad, la contaminación, las vibraciones y las sustancias corrosivas, afectan al rendimiento de los cilindros neumáticos a través de la degradación de las juntas, la corrosión, los cambios de fricción y el desgaste de los componentes.

Efectos de la temperatura

La temperatura de funcionamiento afecta a la densidad del aire, la presión y los materiales de los componentes. Las temperaturas más altas reducen la densidad del aire y la fuerza efectiva de salida.

Los materiales de las juntas tienen límites de temperatura que afectan a su rendimiento y vida útil. Las juntas de NBR estándar funcionan entre -20 °C y +80 °C, mientras que los materiales especializados amplían este rango.

La dilatación térmica de los componentes del cilindro puede afectar a las holguras y al rendimiento de la junta. El diseño debe adaptarse al crecimiento térmico para evitar agarrotamientos o fugas.

La condensación se produce cuando el aire comprimido se enfría por debajo de su punto de rocío. El agua en el sistema provoca corrosión, congelación y un funcionamiento errático.

Control de la humedad

La humedad elevada aumenta el riesgo de condensación en los sistemas de aire comprimido. La acumulación de agua provoca la corrosión de los componentes y un funcionamiento errático.

Los sistemas de tratamiento del aire, incluidos filtros, secadores y separadores, eliminan la humedad y los contaminantes. Un tratamiento adecuado del aire es esencial para un funcionamiento fiable.

Los sistemas de drenaje deben eliminar el condensado acumulado en los puntos bajos del sistema de distribución de aire. Los drenajes automáticos evitan la acumulación de agua.

Punto de rocío5 mantiene el contenido de humedad del aire por debajo de los niveles que provocan condensación a las temperaturas de funcionamiento. Los puntos de rocío objetivo suelen estar 10 °C por debajo de la temperatura mínima de funcionamiento.

Impacto de la contaminación

El polvo y los residuos provocan el desgaste de las juntas, el mal funcionamiento de las válvulas y daños en los componentes internos. Los sistemas de filtración protegen los componentes neumáticos de la contaminación.

La contaminación química puede atacar a las juntas, provocar corrosión y crear depósitos que interfieren en el funcionamiento. La compatibilidad de los materiales es fundamental en entornos químicos.

La contaminación por partículas acelera el desgaste y puede provocar que las válvulas se atasquen o que fallen las juntas. El mantenimiento de los filtros es esencial para la fiabilidad del sistema.

La contaminación por aceite de los compresores puede provocar el hinchamiento y la degradación de las juntas. Los compresores sin aceite o los sistemas adecuados de eliminación de aceite evitan la contaminación.

Vibraciones y choques

Las vibraciones mecánicas pueden provocar el aflojamiento de los tornillos, el desplazamiento de las juntas y la fatiga de los componentes. Un montaje adecuado y el aislamiento de las vibraciones protegen los componentes del sistema.

Las cargas de choque provocadas por cambios rápidos de dirección o impactos externos pueden dañar los componentes internos. Los sistemas de amortiguación reducen las cargas de choque y prolongan la vida útil de los componentes.

Las frecuencias de resonancia pueden amplificar los efectos de las vibraciones. El diseño del sistema debe evitar el funcionamiento a frecuencias de resonancia de los componentes montados.

La estabilidad de los cimientos afecta al rendimiento y la vida útil del sistema. Un montaje rígido evita vibraciones excesivas y mantiene una alineación correcta.

Protección contra ambientes corrosivos

Las atmósferas corrosivas atacan los componentes metálicos y provocan fallos prematuros. La selección de materiales y los revestimientos protectores prolongan la vida útil en entornos agresivos.

La construcción en acero inoxidable proporciona resistencia a la corrosión, pero aumenta el coste del sistema. El análisis coste-beneficio determina cuándo está justificado el acero inoxidable.

Los revestimientos protectores, como el anodizado, el chapado y la pintura, protegen de la corrosión a los materiales estándar. La selección del revestimiento depende de las condiciones ambientales específicas.

Los diseños sellados evitan que las sustancias corrosivas entren en contacto con los componentes internos. El sellado ambiental es fundamental en aplicaciones exigentes.

| Factor medioambiental | Efecto sobre el rendimiento | Métodos de protección | Soluciones típicas |

|---|---|---|---|

| Alta temperatura | Fuerza reducida, degradación de la junta | Escudos térmicos, refrigeración | Juntas de alta temperatura, aislamiento |

| Baja temperatura | Condensación, endurecimiento de la junta | Calefacción, aislamiento | Juntas para el frío, calefactores |

| Humedad elevada | Corrosión, acumulación de agua | Secado al aire, drenaje | Secadoras frigoríficas, desagües automáticos |

| Contaminación | Desgaste, mal funcionamiento | Filtración, sellado | Filtros, limpiaparabrisas, cubiertas |

| Vibración | Aflojamiento, fatiga | Aislamiento, amortiguación | Soportes de choque, amortiguación |

| Corrosión | Degradación de los componentes | Selección de materiales | Acero inoxidable, revestimientos |

¿Qué problemas suelen surgir y cómo prevenirlos?

Comprender los problemas habituales de los cilindros neumáticos y su prevención ayuda a mantener un funcionamiento fiable y a minimizar el tiempo de inactividad.

Entre los problemas más comunes de los cilindros neumáticos se encuentran las fugas en las juntas, los movimientos erráticos, la reducción de la fuerza de salida y el desgaste prematuro, que pueden prevenirse mediante un tratamiento adecuado del aire, un mantenimiento regular, un dimensionamiento correcto y la protección del medio ambiente.

Problemas de estanqueidad

Las fugas internas entre las cámaras de los cilindros reducen la fuerza de salida y provocan movimientos erráticos. Las juntas de pistón desgastadas o dañadas son la causa típica.

Las fugas externas alrededor de la varilla crean riesgos de seguridad y desperdicio de aire. El fallo de la junta del vástago o los daños en la superficie permiten que salga aire a presión.

Entre las causas de fallo de las juntas se incluyen la contaminación, la instalación incorrecta, la incompatibilidad química y el desgaste normal. La prevención se centra en abordar las causas de raíz.

Los procedimientos de sustitución requieren una correcta selección de la junta, preparación de la superficie y técnicas de instalación. Una instalación incorrecta provoca un fallo inmediato.

Problemas de movimiento errático

El movimiento stick-slip es el resultado de variaciones de fricción, contaminación o lubricación inadecuada. Un funcionamiento suave requiere niveles de fricción constantes.

Las variaciones de velocidad indican restricciones de caudal, fluctuaciones de presión o fugas internas. El diagnóstico del sistema identifica la causa específica.

La desviación de posición se produce cuando los cilindros no pueden mantener la posición frente a cargas externas. Las fugas internas o los problemas en las válvulas provocan desviaciones de posición.

Las oscilaciones se deben a la inestabilidad del sistema de control o a un ajuste excesivo de la ganancia. Una sintonización adecuada elimina el funcionamiento inestable.

Reducción de la fuerza de salida

Las caídas de presión a través de válvulas, racores y tubos reducen la fuerza disponible en el cilindro. Un dimensionamiento adecuado evita pérdidas de presión excesivas.

Las fugas internas reducen la presión diferencial efectiva a través del pistón. La sustitución de la junta restablece la fuerza de salida adecuada.

La fricción aumenta debido a la contaminación, el desgaste o una lubricación inadecuada. El mantenimiento regular mantiene un funcionamiento de baja fricción.

Los efectos de la temperatura reducen la densidad del aire y la fuerza disponible. El diseño del sistema debe tener en cuenta las variaciones de temperatura.

Desgaste prematuro de componentes

La contaminación acelera el desgaste de juntas, guías y superficies internas. Una filtración y un tratamiento del aire adecuados evitan daños por contaminación.

La sobrecarga supera los límites de diseño y provoca un rápido desgaste o avería. Un dimensionado correcto con factores de seguridad adecuados evita daños por sobrecarga.

La desalineación crea cargas desiguales y acelera el desgaste. La instalación y el montaje correctos evitan los problemas de alineación.

Una lubricación inadecuada aumenta la fricción y el desgaste. Los sistemas de lubricación adecuados mantienen la vida útil de los componentes.

Estrategias de mantenimiento preventivo

Las inspecciones periódicas identifican los problemas antes de que se produzca un fallo. Los controles visuales, la supervisión del rendimiento y la detección de fugas permiten un mantenimiento proactivo.

El mantenimiento del tratamiento del aire incluye el cambio de filtros, el mantenimiento del secador y el funcionamiento del sistema de drenaje. El aire limpio y seco es esencial para un funcionamiento fiable.

Los programas de lubricación mantienen los niveles de lubricación adecuados sin sobre-lubricación que puede causar problemas. Siga las recomendaciones del fabricante.

La supervisión del rendimiento realiza un seguimiento de la fuerza de salida, la velocidad y el consumo de aire para identificar el deterioro del rendimiento antes de que se produzca un fallo.

| Tipo de problema | Síntomas | Causas profundas | Métodos de prevención |

|---|---|---|---|

| Fugas de estanqueidad | Pérdida de aire, fuerza reducida | Desgaste, contaminación | Aire limpio, juntas adecuadas |

| Movimiento errático | Velocidad incoherente | Fricción, restricciones | Lubricación, dimensionamiento del caudal |

| Pérdida de fuerza | Funcionamiento deficiente | Caídas de presión, fugas | Dimensionamiento y mantenimiento adecuados |

| Desgaste prematuro | Corta vida útil | Sobrecarga, contaminación | Dimensionamiento correcto, filtración |

| Deriva de posición | No puede mantener la posición | Fugas internas | Mantenimiento de juntas, válvulas |

Metodología de resolución de problemas

El diagnóstico sistemático comienza con la identificación de los síntomas y avanza mediante procedimientos de prueba lógicos. Documente los hallazgos para hacer un seguimiento de los patrones del problema.

Las pruebas de rendimiento miden la fuerza real, la velocidad y el consumo de aire con respecto a las especificaciones. Esto identifica la degradación específica del rendimiento.

Las pruebas de componentes aíslan los problemas en elementos específicos del sistema. Sustituya o repare sólo los componentes averiados en lugar de conjuntos enteros.

El análisis de la causa raíz previene la recurrencia de los problemas al abordar las causas subyacentes en lugar de los síntomas. Esto reduce los costes de mantenimiento a largo plazo.

Conclusión

Los principios de los cilindros neumáticos se basan en la ley de Pascal y en la presión diferencial para convertir el aire comprimido en movimiento lineal fiable, lo que los convierte en esenciales para la automatización moderna cuando se comprenden y aplican correctamente.

Preguntas frecuentes sobre los principios de los cilindros neumáticos

¿Cuál es el principio básico del funcionamiento de un cilindro neumático?

El principio básico utiliza la Ley de Pascal, según la cual la presión del aire comprimido actúa por igual en todas las direcciones, creando una fuerza lineal cuando el diferencial de presión mueve un pistón a través del orificio del cilindro, convirtiendo la energía neumática en movimiento mecánico.

¿Cómo se calcula la fuerza de salida de un cilindro neumático?

Calcular la fuerza del cilindro neumático utilizando F = P × A, donde la fuerza es igual a la presión del aire por el área efectiva del pistón, teniendo en cuenta la reducción del área del vástago en la carrera de retroceso en los cilindros de doble efecto.

¿Qué diferencia hay entre los cilindros neumáticos de simple efecto y los de doble efecto?

Los cilindros de simple efecto utilizan presión de aire para una dirección con retorno por muelle o gravedad, mientras que los cilindros de doble efecto utilizan presión de aire para ambas direcciones, lo que proporciona un mejor control y mayores fuerzas en ambas direcciones.

¿Por qué los cilindros neumáticos pierden fuerza con el tiempo?

Los cilindros neumáticos pierden fuerza debido a fugas en las juntas internas, caídas de presión en el sistema de aire, contaminación que provoca aumentos de fricción y desgaste normal de los componentes que reduce la eficacia del sistema.

¿Cómo genera la presión del aire un movimiento lineal en los cilindros neumáticos?

La presión del aire crea un movimiento lineal al aplicar fuerza a la superficie del pistón según la Ley de Pascal, venciendo la fricción estática y la resistencia de la carga, y acelerando después el conjunto del pistón a través del orificio del cilindro.

¿Qué factores afectan al rendimiento de los cilindros neumáticos?

Los factores de rendimiento incluyen la presión y la calidad del aire, los efectos de la temperatura en la densidad del aire, los niveles de contaminación, el estado de las juntas, el tamaño adecuado para la aplicación y las condiciones ambientales, como la humedad y las vibraciones.

¿Cómo funcionan las juntas en los cilindros neumáticos?

Las juntas mantienen la separación de presión entre las cámaras del cilindro, evitan las fugas externas alrededor del vástago y bloquean la entrada de contaminación, utilizando materiales como NBR, poliuretano o PTFE seleccionados para condiciones de funcionamiento específicas.

-

Lea la biografía de Blaise Pascal y conozca sus aportaciones a la física y las matemáticas. ↩

-

Repasar los principios fundamentales de la segunda ley de Newton y cómo rige la fuerza, la masa y la aceleración. ↩

-

Vea una explicación técnica del proceso de bruñido de cilindros y cómo crea un acabado superficial ideal para el rendimiento de las juntas. ↩

-

Explore los principios de diseño y las ventajas de la construcción de tirantes para cilindros neumáticos e hidráulicos industriales. ↩

-

Comprender la definición de punto de rocío y su papel fundamental en la prevención de la humedad y la corrosión en los sistemas de aire comprimido. ↩