Cada año, los ingenieros malgastan millones en la elección de equipos equivocados. Los equipos de compras piden "cilindros" cuando necesitan "actuadores", o viceversa. Esta confusión cuesta a las empresas productividad, eficiencia y beneficios.

La diferencia entre cilindros y actuadores es que los cilindros son un tipo específico de actuador lineal que utiliza la presión de fluidos (neumáticos o hidráulicos) para el movimiento, mientras que los actuadores son la categoría más amplia que engloba todos los dispositivos que convierten la energía en movimiento mecánico, incluidos los de tipo eléctrico, neumático, hidráulico y mecánico.

Hace dos meses, recibí una llamada desesperada de Sarah, una jefa de proyecto de una planta de automoción alemana. Su equipo había pedido 50 cilindros neumáticos para una línea de montaje de precisión, pero la aplicación en realidad requería servoactuadores eléctricos para la precisión de posicionamiento necesaria. Los cilindros no podían alcanzar la precisión de ±0,05 mm necesaria. Les ayudamos a especificar los servoactuadores eléctricos correctos, y su índice de rechazo bajó de 12% a 0,3% en una semana.

Índice

- ¿Qué define a un cilindro frente a un actuador?

- ¿En qué se diferencian los cilindros de los actuadores?

- ¿Cuáles son las principales diferencias de rendimiento?

- ¿Cómo distinguen las fuentes de energía los cilindros de los actuadores?

- ¿Qué capacidades de control separan a estas tecnologías?

- ¿Cómo determinan la elección los requisitos de la solicitud?

- ¿Cuál es el coste de cada tecnología?

- ¿Cómo se comparan los requisitos de mantenimiento?

- ¿Qué factores ambientales influyen en la selección?

- Conclusión

- Preguntas frecuentes sobre cilindros y actuadores

¿Qué define a un cilindro frente a un actuador?

Entender las definiciones fundamentales revela por qué estos términos se confunden a menudo y cuándo se aplica cada uno correctamente.

Un cilindro es un tipo específico de actuador lineal que utiliza la presión de un fluido (neumático o hidráulico) contenido en una cámara cilíndrica para crear movimiento lineal, mientras que un actuador es la categoría más amplia de dispositivos que convierten diversas formas de energía en movimiento mecánico controlado.

Definición y alcance del cilindro

Los cilindros se refieren específicamente a los actuadores lineales accionados por fluidos que utilizan aire comprimido (neumático) o líquido a presión (hidráulico) para crear movimiento. El término "cilindro" describe el recipiente cilíndrico a presión que contiene el fluido de trabajo.

Todos los cilindros son actuadores, pero no todos los actuadores son cilindros. Esta relación es crucial para una correcta terminología y selección de equipos en aplicaciones industriales.

El funcionamiento del cilindro depende de Ley de Pascal1La presión del fluido actúa sobre la superficie del pistón para generar una fuerza lineal. La forma cilíndrica contiene la presión de forma óptima a la vez que guía el movimiento lineal.

Entre los tipos de cilindros más comunes se encuentran los neumáticos que utilizan aire comprimido, los hidráulicos que utilizan aceite a presión y variantes especializadas como los telescópicos o los giratorios.

Definición y categorías de actuadores

Los actuadores engloban todos los dispositivos que convierten la energía en movimiento mecánico controlado. Esta amplia categoría incluye actuadores lineales, actuadores rotativos y dispositivos de movimiento especializados.

Las fuentes de energía de los actuadores son eléctricas, neumáticas, hidráulicas, mecánicas y térmicas. Cada tipo de energía ofrece características diferentes en cuanto a fuerza, velocidad, precisión y control.

Los tipos de movimiento producidos por los actuadores incluyen movimientos lineales, rotativos, oscilantes y multiejes complejos. El tipo de movimiento determina la selección del actuador para aplicaciones específicas.

La complejidad del control varía desde un simple funcionamiento de encendido/apagado hasta un sofisticado servocontrol con retroalimentación de posición, velocidad y fuerza para una automatización precisa.

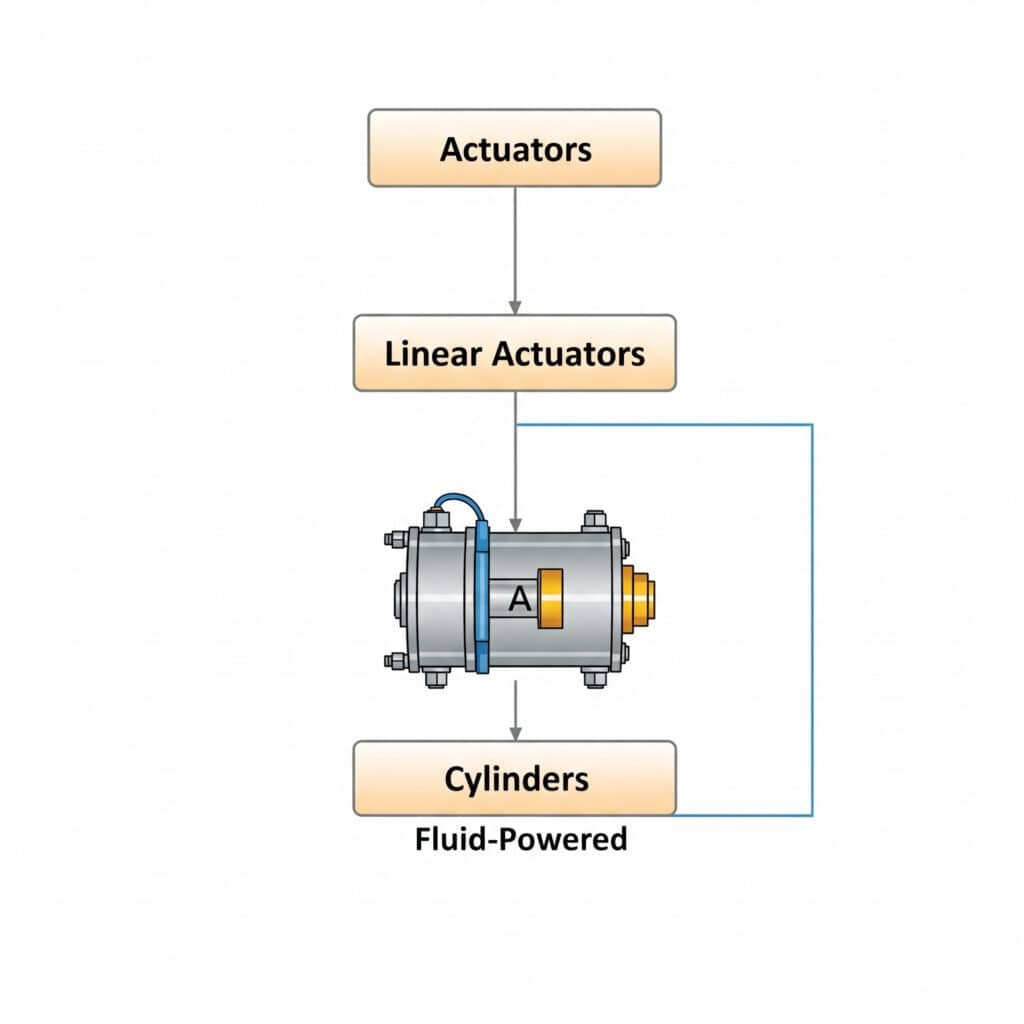

Jerarquía de clasificación

El árbol genealógico de los actuadores muestra los cilindros como un subconjunto de los actuadores lineales, que a su vez son un subconjunto de todos los actuadores. Esta jerarquía ayuda a aclarar la terminología y los criterios de selección.

Los actuadores lineales incluyen cilindros, actuadores lineales eléctricos, actuadores mecánicos (tornillos, levas) y diseños especializados como actuadores de bobina móvil para aplicaciones específicas.

Los actuadores rotativos incluyen motores eléctricos, cilindros rotativos, motores neumáticos de paletas y motores hidráulicos para aplicaciones que requieren movimiento rotativo.

Los actuadores especializados combinan movimientos lineales y giratorios o proporcionan perfiles de movimiento únicos para aplicaciones industriales y requisitos de automatización específicos.

Terminología Importancia

Una terminología adecuada evita errores de especificación que cuestan tiempo y dinero. Utilizar "cilindro" cuando se necesita "actuador eléctrico" conduce a una selección errónea del equipo y a retrasos en el proyecto.

Las normas del sector definen estos términos con precisión. Comprender las definiciones estándar garantiza una comunicación clara con proveedores, ingenieros y personal de mantenimiento.

Existen variaciones regionales en el uso de la terminología. Algunas regiones utilizan el término "cilindro" de forma más amplia, mientras que otras mantienen distinciones técnicas estrictas entre tipos de dispositivos.

La documentación técnica requiere una terminología precisa para los procedimientos de seguridad, mantenimiento y sustitución. Los términos incorrectos pueden dar lugar a sustituciones peligrosas de equipos.

| Aspecto | Cilindro | Actuador |

|---|---|---|

| Definición | Dispositivo de movimiento lineal accionado por fluido | Cualquier dispositivo que convierta la energía en movimiento |

| Alcance | Subgrupo específico | Categoría general |

| Fuente de energía | Sólo neumático o hidráulico | Eléctrico, fluido, mecánico, térmico |

| Tipo de movimiento | Principalmente lineal | Lineal, rotativo, complejo |

| Rango de control | De sencillo a moderado | De lo más sencillo a lo más sofisticado |

¿En qué se diferencian los cilindros de los actuadores?

Las diferencias de construcción reflejan los principios fundamentales de funcionamiento y las características de rendimiento de cada tipo de tecnología.

Los cilindros se diferencian de otros actuadores en su construcción por sus recipientes de presión cilíndricos, sistemas de sellado de fluidos y generación de fuerza basada en pistones, mientras que los actuadores eléctricos utilizan motores y mecanismos de accionamiento, y los actuadores mecánicos emplean tornillos, engranajes o enlaces.

Elementos de construcción del cilindro

La construcción del cilindro gira en torno al recipiente a presión que contiene el fluido de trabajo. La forma cilíndrica soporta de forma óptima la presión interna al tiempo que proporciona una guía lineal para el pistón.

Los conjuntos de pistón incluyen el propio pistón, los sistemas de sellado y los componentes de transmisión de fuerza. El diseño del pistón afecta significativamente al rendimiento, la eficiencia y la vida útil.

Los sistemas de estanquidad evitan las fugas de fluidos al tiempo que permiten un movimiento suave. La tecnología de sellado representa un elemento de diseño crítico que afecta a la fiabilidad y a los requisitos de mantenimiento.

Los conjuntos de bielas transmiten la fuerza de los pistones internos a las cargas externas manteniendo la integridad de la presión. El diseño del vástago debe soportar las fuerzas aplicadas sin pandeo ni flexión excesiva.

Construcción de actuadores eléctricos

Los actuadores eléctricos utilizan motores como dispositivo principal de conversión de energía, normalmente servomotores, motores paso a paso o motores CA/CC en función de los requisitos de rendimiento.

Los mecanismos de accionamiento convierten el movimiento rotatorio del motor en salida lineal mediante husillos de bolas2Los motores lineales de accionamiento directo o por correa, los sistemas de piñón y cremallera o los motores lineales de accionamiento directo presentan diferentes características.

Los sistemas de realimentación incluyen encóderes, resolvers o potenciómetros que proporcionan información de posición para el control de bucle cerrado y capacidades de posicionamiento precisas.

Los diseños de las carcasas protegen los componentes internos al tiempo que proporcionan interfaces de montaje y protección medioambiental para un funcionamiento fiable en condiciones industriales.

Construcción de actuadores mecánicos

Los actuadores mecánicos utilizan la conversión de energía puramente mecánica a través de tornillos, levas, palancas o sistemas de engranajes que transforman el movimiento de entrada en el movimiento de salida deseado.

Los actuadores de husillo emplean husillos o husillos de bolas accionados por manivelas, motores u otras fuentes de energía para crear un movimiento lineal preciso con gran capacidad de fuerza.

Los mecanismos de leva proporcionan perfiles de movimiento complejos a través de superficies de leva con formas especiales que guían el movimiento del seguidor según los requisitos específicos de la aplicación.

Los sistemas de acoplamiento utilizan principios de ventaja mecánica para amplificar la fuerza o modificar las características del movimiento mediante brazos de palanca y puntos de giro.

Diferencias de materiales y componentes

Los materiales de los cilindros deben soportar la presión del fluido y los requisitos de compatibilidad química. Los materiales más comunes son el acero, el aluminio y el acero inoxidable con las presiones nominales adecuadas.

Los materiales de los actuadores eléctricos se centran en las propiedades electromagnéticas, la disipación del calor y la resistencia mecánica. Los componentes de los motores utilizan materiales magnéticos especializados y rodamientos de precisión.

Los materiales de los actuadores mecánicos hacen hincapié en la resistencia al desgaste y la fuerza mecánica. Los aceros endurecidos, el bronce y las aleaciones especializadas proporcionan durabilidad para aplicaciones de contacto mecánico.

La protección medioambiental varía según la tecnología. Los cilindros requieren sellado de fluidos, los actuadores eléctricos protección contra la humedad y los mecánicos barreras contra la contaminación.

Montaje e integración

El montaje de los cilindros implica la comprobación de la presión, la instalación de las juntas y la integración del sistema de fluidos. Unas técnicas de montaje adecuadas garantizan un funcionamiento sin fugas y un rendimiento óptimo.

El montaje del actuador eléctrico incluye la alineación del motor, la calibración del codificador y las conexiones eléctricas. La precisión del montaje afecta a la exactitud del posicionamiento y al rendimiento del sistema.

El montaje de actuadores mecánicos se centra en la lubricación, el ajuste y la alineación adecuados para garantizar un funcionamiento suave y evitar el desgaste prematuro.

Los procedimientos de control de calidad difieren según el tipo de tecnología, con pruebas de presión para cilindros, pruebas eléctricas para actuadores eléctricos y pruebas mecánicas para sistemas mecánicos.

¿Cuáles son las principales diferencias de rendimiento?

Las características de rendimiento varían drásticamente entre cilindros y diferentes tipos de actuadores, lo que afecta a la idoneidad de la aplicación y al diseño del sistema.

Las principales diferencias de rendimiento incluyen la capacidad de salida de fuerza, donde destacan los cilindros hidráulicos, las características de velocidad, donde dominan los cilindros neumáticos, los niveles de precisión, donde los actuadores eléctricos llevan la delantera, y los índices de eficiencia, donde los sistemas eléctricos suelen rendir mejor.

Capacidades de salida de fuerza

Los cilindros hidráulicos proporcionan la mayor fuerza de salida, que suele oscilar entre 1.000 N y más de 1.000.000 N en función del tamaño y la presión. La alta presión del fluido permite diseños compactos con una enorme capacidad de fuerza.

Los cilindros neumáticos ofrecen fuerzas moderadas de 100 N a 50.000 N, limitadas por niveles prácticos de presión de aire de 6-10 bar en la mayoría de las aplicaciones industriales.

Los actuadores eléctricos proporcionan rangos de fuerza variables de 10N a 100.000N en función del tamaño del motor y la reducción del engranaje. La fuerza de salida permanece constante independientemente de la posición.

Los actuadores mecánicos pueden proporcionar fuerzas muy elevadas gracias a la ventaja mecánica, pero suelen funcionar a velocidades más lentas debido a la compensación fuerza-velocidad.

Velocidad y características de respuesta

Los cilindros neumáticos alcanzan las velocidades más altas, de hasta 10 m/s, gracias a su baja masa en movimiento y a las características de rápida expansión del aire que permiten una rápida aceleración.

Los actuadores eléctricos proporcionan velocidades variables con un excelente control, normalmente de 0,001-2 m/s, con perfiles de aceleración y deceleración programables para un funcionamiento suave.

Los cilindros hidráulicos funcionan a velocidades moderadas, de 0,01 a 1 m/s, con un excelente control de la fuerza, pero limitados por el caudal de fluido y el tiempo de respuesta del sistema.

Los actuadores mecánicos suelen funcionar a velocidades más bajas, pero proporcionan un movimiento preciso y repetible con ventaja mecánica para aplicaciones de gran fuerza.

Precisión y exactitud

Los servoactuadores eléctricos proporcionan la máxima precisión, alcanzando una exactitud de posicionamiento de ±0,001 mm con sistemas de realimentación y algoritmos de control adecuados.

Los actuadores mecánicos ofrecen una excelente repetibilidad gracias al posicionamiento mecánico directo, y suelen alcanzar una precisión de ±0,01 mm con un diseño y un mantenimiento adecuados.

Los cilindros hidráulicos proporcionan una buena precisión, ±0,1 mm, cuando están equipados con sistemas de retroalimentación de posición y servocontrol para un funcionamiento en bucle cerrado.

Los cilindros neumáticos tienen una precisión limitada, ±1 mm, debido a la compresibilidad del aire y a los efectos de la temperatura que afectan a la precisión de posicionamiento.

Comparación de la eficiencia energética

Los actuadores eléctricos alcanzan la mayor eficiencia, 85-95%, con un desperdicio mínimo de energía y la capacidad de recuperar energía durante la deceleración en algunas aplicaciones.

Los sistemas hidráulicos ofrecen una eficacia moderada, 70-85% con pérdidas en bombas, válvulas y calentamiento del fluido, pero una excelente relación potencia-peso.

Los sistemas neumáticos tienen la eficiencia más baja, 25-35%, debido a las pérdidas por compresión y la generación de calor, pero ofrecen otras ventajas como limpieza y seguridad.

Los actuadores mecánicos pueden ser muy eficientes para aplicaciones específicas, pero pueden requerir fuentes de alimentación externas que afectan a la eficiencia global del sistema.

| Factor de rendimiento | Cilindro neumático | Cilindro hidráulico | Actuador eléctrico | Actuador mecánico |

|---|---|---|---|---|

| Fuerza máxima | 50,000N | 1,000,000N+ | 100,000N | Variable (muy alta) |

| Velocidad máxima | 10 m/s | 1 m/s | 2 m/s | 0,1 m/s |

| Precisión | ±1 mm | ±0,1 mm | ±0,001 mm | ±0,01 mm |

| Eficacia | 25-35% | 70-85% | 85-95% | Variable |

| Tiempo de respuesta | Muy rápido | Rápido | Variable | Lento |

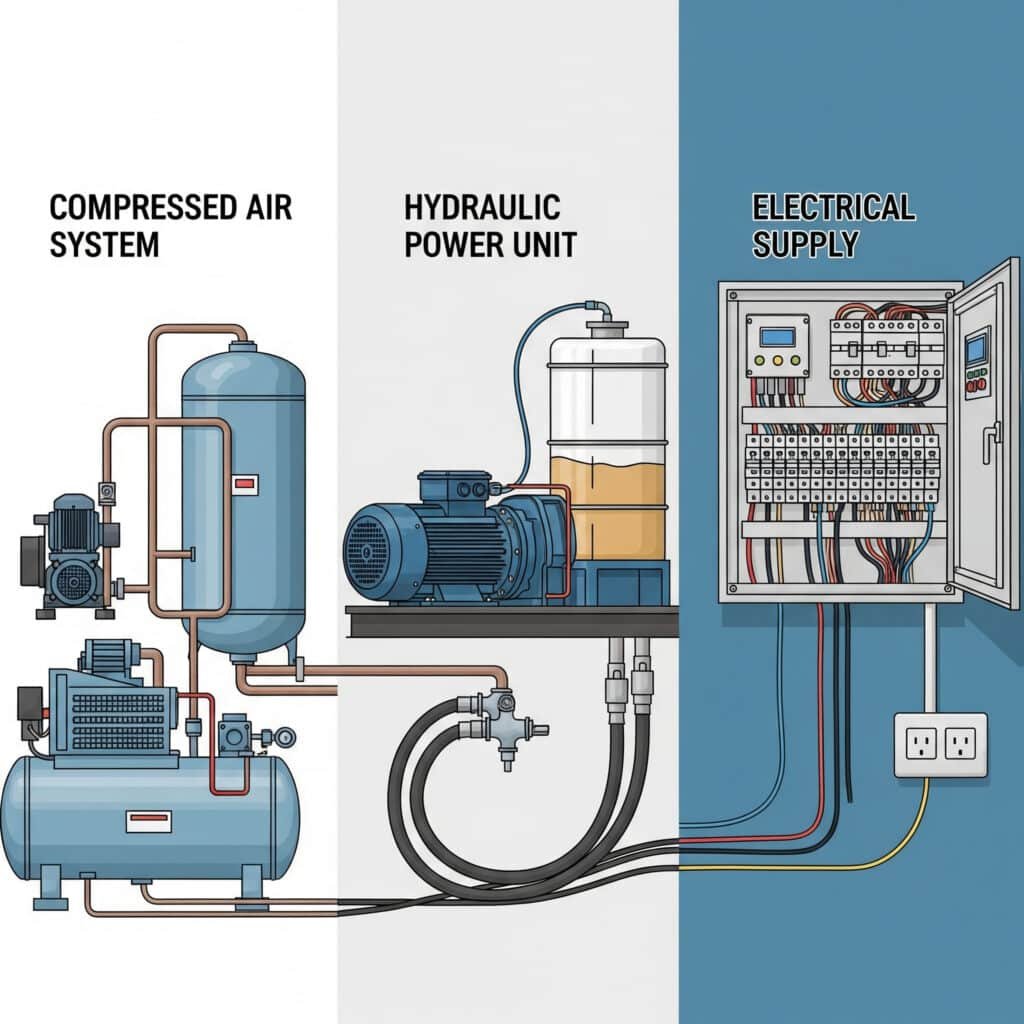

¿Cómo distinguen las fuentes de energía los cilindros de los actuadores?

Los requisitos de la fuente de alimentación crean diferencias fundamentales en el diseño del sistema, la instalación y las características operativas entre las tecnologías de cilindros y actuadores.

Las fuentes de energía distinguen los cilindros de los actuadores por los requisitos de aire comprimido o fluido hidráulico para los cilindros frente a la energía eléctrica para los actuadores eléctricos, lo que crea diferentes necesidades de infraestructura, costes energéticos y niveles de complejidad del sistema.

Sistemas neumáticos de potencia

Los cilindros neumáticos requieren sistemas de aire comprimido que incluyan compresores, equipos de tratamiento del aire, tuberías de distribución y depósitos de almacenamiento para un funcionamiento fiable.

Los compresores deben dimensionarse para soportar los picos de demanda y las pérdidas del sistema con una capacidad de reserva adecuada. Los compresores subdimensionados provocan caídas de presión y un rendimiento deficiente.

Los sistemas de tratamiento del aire, que incluyen filtros, secadores y lubricadores, garantizan un aire limpio y seco que evita daños en los componentes y prolonga la vida útil.

Los sistemas de distribución requieren un dimensionamiento adecuado para minimizar las caídas de presión y garantizar una capacidad de flujo adecuada en todos los puntos de uso de la instalación.

Sistemas hidráulicos

Los cilindros hidráulicos necesitan unidades de potencia hidráulica que incluyan bombas, depósitos, sistemas de filtración y equipos de refrigeración para un funcionamiento continuo.

La selección de la bomba afecta a la eficacia y el rendimiento del sistema. Las bombas de desplazamiento variable ofrecen una mayor eficiencia, mientras que las bombas de desplazamiento fijo ofrecen un control más sencillo.

La gestión de fluidos incluye la filtración, la refrigeración y el control de la contaminación, que afectan significativamente a la fiabilidad del sistema y a la vida útil de los componentes.

Las consideraciones de seguridad incluyen los riesgos de incendio por fluidos hidráulicos y los requisitos de seguridad de alta presión para la protección del personal.

Requisitos de alimentación eléctrica

Los actuadores eléctricos requieren energía eléctrica con la tensión, la capacidad de corriente y las interfaces de control adecuadas para un funcionamiento y un rendimiento correctos.

El dimensionamiento de la fuente de alimentación debe tener en cuenta los valores nominales del motor, los ciclos de trabajo y las capacidades de frenado regenerativo que pueden retroalimentar la fuente de alimentación.

Los requisitos de potencia de control incluyen accionamientos de motor, controladores y sistemas de realimentación que añaden complejidad pero permiten sofisticadas capacidades de control.

Las consideraciones de seguridad eléctrica incluyen una conexión a tierra adecuada, protección contra sobrecorriente y cumplimiento de los códigos y normas eléctricos.

Comparación de infraestructuras eléctricas

La complejidad de la instalación varía significativamente: los sistemas neumáticos requieren distribución de aire, los hidráulicos manipulación de fluidos y los eléctricos infraestructura eléctrica.

Los costes de explotación varían mucho de una fuente de energía a otra. El aire comprimido es caro de generar, mientras que la electricidad ofrece un coste variable en función de los patrones de uso.

Los requisitos de mantenimiento varían según la fuente de energía. Los sistemas neumáticos requieren cambios de filtros, los hidráulicos mantenimiento de fluidos y los eléctricos un mantenimiento rutinario mínimo.

Entre las consideraciones relativas al impacto ambiental figuran la eficiencia energética, la eliminación de fluidos y la generación de ruido, que afectan al funcionamiento de las instalaciones y al cumplimiento de la normativa.

Almacenamiento y distribución de energía

Los sistemas neumáticos utilizan aire comprimido almacenado en receptores que proporcionan almacenamiento de energía y ayudan a suavizar las fluctuaciones de la demanda en todo el sistema.

Los sistemas hidráulicos pueden utilizar acumuladores para almacenar energía y gestionar los picos de demanda, mejorando la eficiencia y las características de respuesta del sistema.

Los sistemas eléctricos no suelen necesitar almacenamiento de energía, pero pueden beneficiarse de capacidades regenerativas que recuperan energía durante las fases de desaceleración.

La eficiencia de la distribución varía significativamente, siendo la distribución eléctrica la más eficiente, la hidráulica la moderada y la neumática la menos eficiente debido a las fugas y las caídas de presión.

¿Qué capacidades de control separan a estas tecnologías?

La sofisticación y las capacidades de control crean importantes diferencias entre las tecnologías de cilindros y actuadores en las aplicaciones de automatización.

Las capacidades de control separan los cilindros de los actuadores eléctricos mediante un funcionamiento básico de encendido/apagado para cilindros sencillos frente al sofisticado servocontrol de los actuadores eléctricos, con cilindros hidráulicos que ofrecen un control moderado y cilindros neumáticos que proporcionan opciones de control de precisión limitada.

Control básico de cilindros

Los cilindros neumáticos sencillos utilizan válvulas direccionales básicas para controlar la extensión/retracción con un ajuste limitado de la velocidad mediante válvulas reguladoras de caudal.

El control de posición se basa en interruptores de fin de carrera o sensores de proximidad para la detección de fin de carrera, en lugar de una realimentación de posición continua durante toda la carrera.

El control de fuerza se limita a la regulación de la presión y no proporciona retroalimentación de fuerza activa ni ajuste durante el funcionamiento.

El control de la velocidad utiliza métodos de restricción del caudal que pueden variar con la carga y no proporcionan perfiles de velocidad coherentes en diferentes condiciones de funcionamiento.

Control avanzado de cilindros

Los cilindros hidráulicos servocontrolados proporcionan control de posición, velocidad y fuerza en bucle cerrado mediante válvulas proporcionales y sistemas de realimentación.

Los controles electrónicos permiten programar perfiles de movimiento con fases de aceleración variable, velocidad constante y deceleración controlada.

Los sistemas de retroalimentación de presión permiten el control de la fuerza y la protección contra sobrecargas mediante la supervisión continua de las presiones de la cámara durante el funcionamiento.

La integración en red permite la coordinación con otros componentes del sistema y el control centralizado mediante protocolos de comunicación industrial.

Control del actuador eléctrico

El servocontrol proporciona un control preciso de la posición, la velocidad y la aceleración mediante sistemas de realimentación de bucle cerrado con codificadores de alta resolución.

Los perfiles de movimiento programables permiten secuencias de movimiento complejas con múltiples puntos de posicionamiento, velocidades variables y funcionamiento multieje coordinado.

Las funciones de control de fuerza incluyen limitación de par, realimentación de fuerza y control de conformidad para aplicaciones que requieren una aplicación de fuerza controlada.

Entre sus funciones avanzadas se incluyen el engranaje electrónico, el perfilado de levas y la capacidad de sincronización para aplicaciones de automatización sofisticadas.

Integración de sistemas de control

La integración de PLC varía según la tecnología: los actuadores eléctricos ofrecen las capacidades de integración más sofisticadas y los cilindros sencillos proporcionan E/S básicas.

Los protocolos de comunicación en red permiten arquitecturas de control distribuido con coordinación en tiempo real entre múltiples actuadores y componentes del sistema.

La integración de la seguridad incluye la desconexión de par segura, la supervisión de posición segura y funciones de seguridad integradas que cumplen los requisitos de seguridad funcional.

Las funciones de diagnóstico proporcionan supervisión del rendimiento, información de mantenimiento predictivo y asistencia para la resolución de problemas con el fin de optimizar el sistema.

Programación y configuración

Los actuadores eléctricos suelen requerir la programación de los parámetros de movimiento, los límites de seguridad y los ajustes de comunicación mediante herramientas de software especializadas.

Los servosistemas hidráulicos deben ajustarse para obtener un rendimiento óptimo, incluidos los ajustes de ganancia, las características de respuesta y los parámetros de estabilidad.

Los cilindros neumáticos requieren una configuración mínima más allá del ajuste básico de las válvulas y la configuración del control de caudal para la optimización de la velocidad.

La complejidad de la puesta en marcha varía significativamente, siendo los actuadores eléctricos los que requieren más tiempo de configuración y los cilindros sencillos los que precisan una configuración mínima.

| Función de control | Cilindro simple | Servocilindro | Actuador eléctrico |

|---|---|---|---|

| Control de posición | Sólo límites finales | Bucle cerrado | Alta precisión |

| Control de velocidad | Restricción de caudal | Proporcional | Programable |

| Control de la fuerza | Regulación de la presión | Retroalimentación de fuerza | Control de par |

| Programación | Ninguno | Afinación básica | Software complejo |

| Integración | E/S sencillas | Moderado | Protocolos avanzados |

¿Cómo determinan la elección los requisitos de la solicitud?

Los requisitos de la aplicación determinan la selección entre cilindros y diferentes tipos de actuadores en función de las necesidades de rendimiento, las condiciones ambientales y las limitaciones operativas.

Los requisitos de la aplicación determinan la elección a través de las necesidades de fuerza y velocidad que favorecen a los cilindros para aplicaciones de alta velocidad o fuerza elevada, los requisitos de precisión que favorecen a los actuadores eléctricos, las limitaciones medioambientales que afectan a la idoneidad de la tecnología y las consideraciones de coste que influyen en la selección final.

Requisitos de fuerza y velocidad

Las aplicaciones de fuerza elevada suelen favorecer a los cilindros hidráulicos que pueden generar fuerzas enormes en paquetes compactos, lo que los hace ideales para prensar, conformar y levantar cargas pesadas.

Las aplicaciones de alta velocidad suelen utilizar cilindros neumáticos que consiguen un movimiento rápido gracias a su baja masa en movimiento y a las características de rápida expansión del aire.

Las aplicaciones de posicionamiento de precisión requieren actuadores eléctricos con servocontrol para una colocación precisa y un rendimiento repetible en operaciones de montaje e inspección.

Las aplicaciones de fuerza variable pueden necesitar actuadores eléctricos con control de fuerza programable o sistemas hidráulicos con control de presión proporcional.

Consideraciones medioambientales

Las aplicaciones de sala blanca favorecen los cilindros neumáticos o actuadores eléctricos que no corren el riesgo de contaminación por aceite, lo que los hace adecuados para la fabricación de productos alimentarios, farmacéuticos y electrónicos.

Los entornos hostiles pueden requerir cilindros hidráulicos de construcción robusta y protección medioambiental, o actuadores eléctricos sellados con los grados de protección IP adecuados.

Las atmósferas explosivas necesitan intrínsecamente seguro3 diseños o métodos de protección especiales que varían según la tecnología del actuador y los requisitos de certificación.

Las temperaturas extremas afectan a todas las tecnologías de forma diferente, por lo que se requieren materiales y diseños especializados para las aplicaciones de temperaturas extremas.

Requisitos del ciclo de trabajo

Las aplicaciones de servicio continuo suelen favorecer a los actuadores eléctricos de alta eficiencia y mínima generación de calor en comparación con los sistemas de potencia hidráulica.

El servicio intermitente permite sistemas neumáticos o hidráulicos que pueden sobrecalentarse en funcionamiento continuo, pero funcionan bien en aplicaciones cíclicas.

Las aplicaciones de ciclos elevados requieren diseños robustos con los valores nominales de los componentes y los programas de mantenimiento adecuados para garantizar un funcionamiento fiable a largo plazo.

Los requisitos de funcionamiento de emergencia pueden favorecer los sistemas neumáticos que pueden funcionar durante cortes de energía si se dispone de almacenamiento de aire comprimido.

Limitaciones de espacio e instalación

Las instalaciones compactas pueden favorecer los cilindros que integran accionamiento y guiado en paquetes únicos, reduciendo el tamaño y la complejidad del sistema en general.

Los sistemas distribuidos podrían utilizar actuadores eléctricos con capacidad de comunicación en red que eliminen los complejos sistemas de distribución de fluidos.

Las aplicaciones móviles suelen preferir sistemas eléctricos o neumáticos que no requieren pesadas unidades de potencia hidráulica ni depósitos de fluidos.

Las aplicaciones de reequipamiento pueden verse limitadas por la infraestructura existente, lo que favorece las tecnologías que se integran con las fuentes de energía y los sistemas de control disponibles.

Requisitos reglamentarios y de seguridad

La normativa sobre seguridad alimentaria puede exigir materiales y diseños específicos que eliminen los riesgos de contaminación, favoreciendo las tecnologías neumáticas o eléctricas.

La normativa sobre equipos a presión afecta de forma diferente a los sistemas hidráulicos y neumáticos, y los hidráulicos de alta presión requieren medidas de seguridad más amplias.

Los requisitos de seguridad funcional pueden favorecer a los actuadores eléctricos con funciones de seguridad integradas o requerir sistemas de seguridad adicionales para aplicaciones de potencia de fluidos.

La normativa medioambiental afecta a la eliminación de fluidos y a la prevención de fugas, lo que favorece potencialmente los sistemas eléctricos en aplicaciones sensibles desde el punto de vista medioambiental.

| Tipo de aplicación | Tecnología preferida | Razones clave | Alternativas |

|---|---|---|---|

| Alta Fuerza | Cilindro hidráulico | Densidad de fuerza | Eléctrico grande |

| Alta velocidad | Cilindro neumático | Respuesta rápida | Servoeléctrico |

| Alta precisión | Actuador eléctrico | Precisión de posicionamiento | Servohidráulico |

| Medio ambiente limpio | Neumático/Eléctrico | Sin contaminación | Hidráulica estanca |

| Servicio continuo | Actuador eléctrico | Eficacia | Servohidráulico |

| Aplicación móvil | Eléctrico/neumático | Portabilidad | Hidráulica compacta |

¿Cuál es el coste de cada tecnología?

El análisis de costes revela diferencias significativas en la inversión inicial, los gastos de funcionamiento y los costes del ciclo de vida entre las tecnologías de cilindros y actuadores.

Las implicaciones de costes muestran que los cilindros neumáticos tienen el menor coste inicial pero mayores gastos de funcionamiento, los cilindros hidráulicos requieren una elevada inversión en infraestructura y los actuadores eléctricos ofrecen un mayor coste inicial pero una mejor economía a largo plazo gracias a la eficiencia y la reducción del mantenimiento.

Costes de inversión inicial

Los cilindros neumáticos ofrecen el menor coste inicial de equipo, normalmente 50-70% menos que los actuadores eléctricos equivalentes, lo que los hace atractivos para aplicaciones con un presupuesto ajustado.

Los actuadores eléctricos tienen unos costes iniciales más elevados debido a los sofisticados motores, accionamientos y sistemas de control, pero esta inversión suele amortizarse gracias al ahorro operativo.

Los cilindros hidráulicos tienen unos costes de equipo moderados, pero requieren costosas unidades de potencia, sistemas de filtración y equipos de seguridad que aumentan el coste total del sistema.

Los costes de infraestructura varían drásticamente, ya que los sistemas neumáticos requieren generación de aire comprimido, los hidráulicos unidades de potencia y los eléctricos distribución eléctrica.

Análisis de los costes de explotación

Los costes energéticos favorecen a los actuadores eléctricos, con un rendimiento de 85-95% frente a los 25-35% de los sistemas neumáticos y los 70-85% de los hidráulicos.

El coste del aire comprimido suele oscilar entre $0,02-0,05 por metro cúbico, lo que encarece el funcionamiento de los sistemas neumáticos en aplicaciones de alto consumo.

Los costes del fluido hidráulico incluyen el llenado inicial, la sustitución, la eliminación y los gastos de limpieza que se acumulan a lo largo de la vida útil del sistema.

Los costes de la energía eléctrica varían en función de la ubicación y los patrones de uso, pero en general proporcionan los gastos de explotación más predecibles y manejables.

Comparación de costes de mantenimiento

Los sistemas neumáticos requieren cambios regulares de filtros, mantenimiento de drenajes y sustitución de juntas con requisitos moderados de mano de obra y bajos costes de piezas.

Los sistemas hidráulicos necesitan cambios de fluidos, sustitución de filtros, reparación de fugas y reconstrucción de componentes, con mayores costes de mano de obra y piezas.

Los actuadores eléctricos requieren un mantenimiento rutinario mínimo, pero pueden tener unos costes de reparación más elevados cuando fallan los componentes, compensados por unos intervalos de servicio más largos.

Los costes de mantenimiento preventivo varían significativamente, siendo los sistemas neumáticos los que requieren una atención más frecuente y los eléctricos los que menos.

Análisis del coste del ciclo de vida

Coste total de propiedad4 a lo largo de 10-15 años suele favorecer a los actuadores eléctricos a pesar de los mayores costes iniciales, debido al ahorro de energía y a la reducción del mantenimiento.

Los sistemas neumáticos pueden tener los costes más bajos en tres años, pero resultan caros en periodos más largos debido al consumo de energía y al mantenimiento.

Los sistemas hidráulicos pueden ser rentables para aplicaciones de gran fuerza en las que las alternativas eléctricas serían mucho más grandes y caras.

Los costes de sustitución favorecen las tecnologías estandarizadas con componentes fácilmente disponibles y asistencia técnica durante toda la vida útil del sistema.

Factores de coste ocultos

Los costes de inactividad por fallos del sistema pueden empequeñecer los costes de los equipos, por lo que la fiabilidad y la facilidad de mantenimiento son factores críticos en la selección de la tecnología.

Los costes de formación varían en función de la complejidad de la tecnología, ya que los servosistemas eléctricos requieren más conocimientos especializados que los sistemas neumáticos sencillos.

Los costes de cumplimiento de las normas de seguridad incluyen la certificación de los equipos a presión, las medidas de seguridad eléctrica y la protección del medio ambiente, que varían en función de la tecnología.

Los costes de espacio en instalaciones caras pueden favorecer las tecnologías compactas aunque los costes de los equipos sean más elevados debido a la eficiencia en la utilización del espacio.

| Categoría de costes | Neumático | Hidráulico | Eléctrico |

|---|---|---|---|

| Equipamiento inicial | Bajo | Moderado | Alta |

| Infraestructura | Moderado | Alta | Bajo |

| Energía (anual) | Alta | Moderado | Bajo |

| Mantenimiento | Moderado | Alta | Bajo |

| Total a 10 años | Alta | Moderado | Bajo-Moderado |

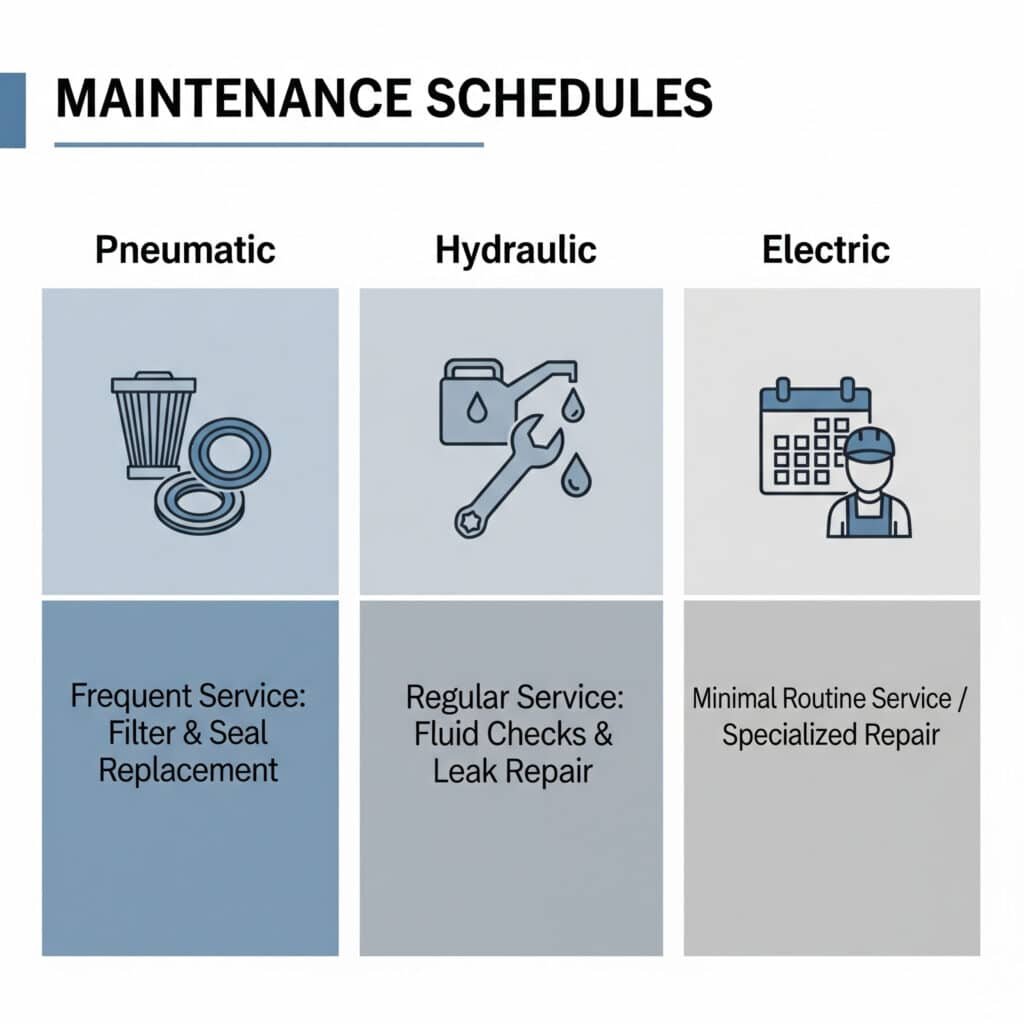

¿Cómo se comparan los requisitos de mantenimiento?

Los requisitos de mantenimiento crean diferencias operativas significativas entre las tecnologías de cilindros y actuadores que afectan a la fiabilidad, los costes y la disponibilidad del sistema.

Los requisitos de mantenimiento muestran que los cilindros neumáticos necesitan cambios frecuentes de filtros y sustitución de juntas, los cilindros hidráulicos requieren mantenimiento de fluidos y reparación de fugas, mientras que los actuadores eléctricos necesitan un mantenimiento rutinario mínimo pero un servicio más especializado cuando se requieren reparaciones.

Mantenimiento de cilindros neumáticos

El mantenimiento diario incluye la inspección visual para detectar fugas de aire, ruidos inusuales y un funcionamiento correcto que pueda identificar problemas en desarrollo antes de que se produzcan fallos.

Las tareas semanales implican la inspección y sustitución del filtro de aire, comprobaciones del regulador de presión y verificación básica del rendimiento para mantener la fiabilidad del sistema.

El mantenimiento mensual incluye la lubricación de las guías, la limpieza de los sensores y pruebas detalladas de rendimiento para identificar los componentes que se degradan antes de que fallen.

El servicio anual incluye la sustitución de juntas, la inspección interna y pruebas exhaustivas para restablecer el rendimiento como nuevo y evitar fallos inesperados.

Mantenimiento de cilindros hidráulicos

Los programas de análisis de fluidos controlan el estado del aceite, los niveles de contaminación y el agotamiento de aditivos para optimizar los intervalos de cambio de fluidos y evitar daños en los componentes.

Los programas de sustitución de filtros mantienen un fluido limpio que evita el desgaste de los componentes y prolonga la vida útil del sistema considerablemente más que los sistemas con una filtración deficiente.

Los programas de detección y reparación de fugas evitan la contaminación ambiental y la pérdida de fluidos, al tiempo que mantienen el rendimiento y la seguridad del sistema.

La reconstrucción de componentes incluye la sustitución de juntas, el repintado de superficies y la restauración dimensional que pueden prolongar la vida útil de los componentes más allá de las especificaciones originales.

Mantenimiento de actuadores eléctricos

El mantenimiento rutinario es mínimo y suele limitarse a la limpieza periódica, la inspección de los conectores y la verificación básica del rendimiento a intervalos prolongados.

En algunos diseños puede ser necesaria la lubricación de los rodamientos, pero muchos utilizan rodamientos sellados que no requieren mantenimiento durante toda su vida útil.

Las actualizaciones de software y la copia de seguridad de los parámetros garantizan la conservación de la configuración del sistema y la optimización del rendimiento durante toda su vida útil.

El mantenimiento predictivo mediante análisis de vibraciones, imágenes térmicas y supervisión del rendimiento puede identificar problemas en desarrollo antes de que se produzcan averías.

Requisitos en materia de mantenimiento

El mantenimiento de sistemas neumáticos requiere conocimientos básicos de mecánica y de los componentes de los sistemas de aire, por lo que la formación es relativamente sencilla.

El mantenimiento hidráulico requiere conocimientos especializados sobre sistemas de fluidos, control de la contaminación y procedimientos de seguridad para sistemas de alta presión.

El mantenimiento de actuadores eléctricos requiere conocimientos eléctricos y electrónicos, además de herramientas de software especializadas para la programación y el diagnóstico.

La formación cruzada beneficia a los centros que utilizan varias tecnologías, pero la especialización puede ser más eficaz para los centros con un tipo de tecnología predominante.

Piezas de repuesto e inventario

Los sistemas neumáticos utilizan componentes estandarizados de amplia disponibilidad y costes relativamente bajos para filtros, juntas y componentes básicos.

Los sistemas hidráulicos requieren un inventario de fluidos, juntas especializadas y componentes de filtración que pueden tener plazos de entrega más largos y costes más elevados.

Los actuadores eléctricos pueden necesitar componentes electrónicos caros con plazos de entrega más largos, pero las averías suelen ser menos frecuentes que en los sistemas de transmisión por fluidos.

Las estrategias de optimización de inventarios difieren según la tecnología, ya que los sistemas neumáticos se benefician de las existencias locales y los sistemas eléctricos utilizan enfoques justo a tiempo.

Planificación y programación del mantenimiento

Los programas de mantenimiento preventivo son más críticos para los sistemas neumáticos debido a los frecuentes cambios de filtros y a las necesidades de sustitución de juntas.

El mantenimiento basado en la condición funciona bien en los sistemas hidráulicos que utilizan el análisis de fluidos y la supervisión del rendimiento para optimizar los intervalos de servicio.

El mantenimiento predictivo es más eficaz en el caso de los actuadores eléctricos que utilizan técnicas de supervisión avanzadas para detectar a tiempo los problemas en desarrollo.

La coordinación del mantenimiento con los programas de producción es esencial para todas las tecnologías, pero puede ser más flexible con los sistemas eléctricos debido a los intervalos de servicio más largos.

¿Qué factores ambientales influyen en la selección?

Las condiciones ambientales influyen considerablemente en la idoneidad y el rendimiento de las distintas tecnologías de cilindros y actuadores en aplicaciones reales.

Los factores medioambientales influyen en la selección, ya que las temperaturas extremas afectan a las propiedades de los fluidos y al rendimiento de las juntas, los niveles de contaminación determinan los requisitos de protección, la humedad provoca problemas de corrosión y las atmósferas peligrosas requieren certificaciones de seguridad especiales.

Temperatura Impacto ambiental

Las temperaturas extremas afectan a todas las tecnologías de forma diferente. Los sistemas neumáticos sufren condensación a bajas temperaturas y reducción de la densidad del aire a altas temperaturas.

Los sistemas hidráulicos se enfrentan a cambios de viscosidad del fluido que afectan al rendimiento y pueden requerir depósitos calentados o refrigeradores para controlar la temperatura.

Los actuadores eléctricos soportan mejor las temperaturas extremas con diseños de motor adecuados, pero pueden necesitar armarios ambientales para su protección.

Los ciclos térmicos crean tensiones de dilatación y contracción que afectan a la vida útil de las juntas en los cilindros y de los cojinetes en los actuadores eléctricos.

Contaminación y limpieza

Los entornos polvorientos aceleran el desgaste de las juntas de los cilindros y pueden requerir cambios frecuentes de filtros y cubiertas protectoras para un funcionamiento fiable.

Los requisitos de las salas limpias favorecen los cilindros neumáticos o actuadores eléctricos que no corren el riesgo de contaminación por aceite en procesos de fabricación sensibles.

La contaminación química ataca a las juntas y los componentes metálicos de forma diferente en cada tecnología, lo que requiere un análisis de compatibilidad de materiales para una selección adecuada.

Los entornos de lavado requieren un sellado y unos materiales especiales que varían en función de la tecnología, siendo a menudo necesaria la construcción en acero inoxidable.

Efectos de la humedad

La humedad elevada aumenta el riesgo de condensación en los sistemas neumáticos, lo que requiere secadores de aire y sistemas de drenaje para un funcionamiento fiable.

La corrosión afecta a todas las tecnologías, pero repercute más en los sistemas hidráulicos y neumáticos debido a la contaminación del agua en los fluidos.

Los sistemas eléctricos necesitan Clasificación IP5 y el sellado ambiental para evitar la entrada de humedad que podría causar fallos o riesgos para la seguridad.

La protección contra la congelación puede ser necesaria en climas fríos, con diferentes soluciones necesarias para cada tipo de tecnología.

Clasificación de zonas peligrosas

Las atmósferas explosivas requieren diseños intrínsecamente seguros o carcasas a prueba de explosiones que varían significativamente según la tecnología y los requisitos de certificación.

Los sistemas neumáticos pueden ser intrínsecamente más seguros en algunos entornos explosivos debido a la ausencia de fuentes de ignición eléctricas.

Los actuadores eléctricos necesitan certificaciones y métodos de protección especiales para zonas peligrosas, lo que puede aumentar los costes y la complejidad.

Los sistemas hidráulicos pueden presentar riesgos de incendio por fluidos inflamables presurizados que requieren medidas de seguridad especiales y sistemas de extinción de incendios.

Vibraciones y choques

Los entornos de altas vibraciones afectan a todas las tecnologías, pero pueden causar problemas particulares en las conexiones eléctricas y los componentes electrónicos.

Las cargas de choque pueden dañar los componentes internos de forma diferente en cada tecnología, siendo a menudo los sistemas hidráulicos los más robustos.

Los requisitos de montaje y aislamiento varían según la tecnología, siendo fundamental un aislamiento adecuado de las vibraciones para un funcionamiento fiable.

Las frecuencias de resonancia deben evitarse en el diseño del sistema para prevenir la amplificación de los efectos de las vibraciones que podrían causar fallos prematuros.

Cuestiones reglamentarias y de cumplimiento

La normativa sobre seguridad alimentaria puede prohibir determinados materiales o exigir certificaciones especiales que favorezcan unas tecnologías frente a otras.

Las normativas sobre equipos a presión afectan de forma diferente a los sistemas neumáticos e hidráulicos, y los hidráulicos de alta presión requieren un cumplimiento más exhaustivo.

La normativa medioambiental puede restringir los fluidos hidráulicos o exigir sistemas de contención que aumenten los costes y la complejidad.

Las normas de seguridad pueden exigir tecnologías o métodos de protección específicos para la seguridad del personal en determinadas aplicaciones o industrias.

| Factor medioambiental | Impacto neumático | Impacto hidráulico | Impacto eléctrico | Estrategia de mitigación |

|---|---|---|---|---|

| Alta temperatura | Reducción de la densidad del aire | Cambio de viscosidad del fluido | Reducción de potencia del motor | Sistemas de refrigeración |

| Baja temperatura | Riesgo de condensación | Aumento de la viscosidad | Reducción del rendimiento | Sistemas de calefacción |

| Contaminación | Desgaste de las juntas | Atasco del filtro | Protección contra la penetración | Sellado, filtración |

| Humedad elevada | Riesgo de corrosión | Contaminación del agua | Avería eléctrica | Secado, protección |

| Vibración | Fatiga de los componentes | Daños en las juntas | Fallo de conexión | Aislamiento, amortiguación |

| Zona peligrosa | Riesgo de ignición | Peligro de incendio | Riesgo de explosión | Certificación especial |

Conclusión

La diferencia entre cilindros y actuadores radica en su alcance y especificidad: los cilindros son actuadores lineales accionados por fluidos dentro de una categoría más amplia de actuadores que incluye tecnologías de movimiento eléctricas, mecánicas y de otro tipo, cada una de las cuales ofrece ventajas distintas para diferentes aplicaciones, entornos y requisitos de rendimiento.

Preguntas frecuentes sobre cilindros y actuadores

¿Cuál es la principal diferencia entre un cilindro y un actuador?

La principal diferencia es que los cilindros son un tipo específico de actuador lineal que utiliza la presión de un fluido (neumático o hidráulico), mientras que los actuadores son la categoría más amplia que incluye todos los dispositivos que convierten la energía en movimiento mecánico, como los de tipo eléctrico, neumático, hidráulico y mecánico.

¿Todos los cilindros se consideran actuadores?

Sí, todos los cilindros son actuadores porque convierten la energía (presión del fluido) en movimiento mecánico. Sin embargo, no todos los actuadores son cilindros: los motores eléctricos, los tornillos mecánicos y otros dispositivos de movimiento también son actuadores.

¿Cuándo elegir un cilindro en lugar de un actuador eléctrico?

Elija cilindros para aplicaciones de alta velocidad, requisitos de gran fuerza (hidráulicos), entornos limpios donde la contaminación por aceite es inaceptable (neumáticos), o cuando un control sencillo es suficiente y el coste inicial es una preocupación primordial.

¿Cuáles son las diferencias de coste entre cilindros y actuadores eléctricos?

Los cilindros neumáticos tienen menores costes iniciales pero mayores gastos de funcionamiento debido a los costes del aire comprimido. Los actuadores eléctricos tienen unos costes iniciales más elevados pero unos gastos de explotación más bajos debido a su mayor eficiencia, lo que a menudo proporciona un mejor coste total de propiedad durante más de 10 años.

¿Cómo se comparan los requisitos de mantenimiento de cilindros y actuadores?

Los cilindros neumáticos requieren cambios frecuentes de filtros y sustitución de juntas, los cilindros hidráulicos necesitan mantenimiento de fluidos y reparación de fugas, mientras que los actuadores eléctricos necesitan un mantenimiento rutinario mínimo, pero un servicio más especializado cuando se requieren reparaciones.

¿Qué tecnología proporciona la mayor precisión?

Los servoactuadores eléctricos ofrecen la mayor precisión (±0,001 mm) gracias al control en bucle cerrado, seguidos de los actuadores mecánicos (±0,01 mm), los cilindros hidráulicos con servocontrol (±0,1 mm) y los cilindros neumáticos (±1 mm) debido a la compresibilidad del aire.

¿Qué factores ambientales influyen en la elección entre cilindros y actuadores?

Entre los factores clave figuran las temperaturas extremas que afectan a las propiedades de los fluidos, los niveles de contaminación que requieren distintos métodos de protección, la humedad que provoca corrosión, las atmósferas explosivas que necesitan certificaciones especiales y los requisitos normativos que favorecen determinadas tecnologías.

¿Se pueden utilizar cilindros y actuadores eléctricos en el mismo sistema?

Sí, los sistemas híbridos suelen combinar diferentes tecnologías de actuadores para aprovechar los puntos fuertes de cada una, como utilizar un cilindro neumático rápido para una transferencia larga y un actuador eléctrico preciso para el posicionamiento final.

-

Explore la física fundamental de la Ley de Pascal y su aplicación en sistemas de potencia de fluidos. ↩

-

Consulte una guía técnica sobre el diseño y la mecánica de los husillos de bolas para convertir el movimiento rotativo en lineal. ↩

-

Conozca las normas y principios de diseño oficiales para equipos intrínsecamente seguros en ubicaciones peligrosas. ↩

-

Comprender el marco para calcular el coste total de propiedad (TCO) de la maquinaria industrial, incluidos los costes ocultos. ↩

-

Vea un gráfico detallado y una explicación del sistema internacional de clasificación IP (Ingress Protection) de las carcasas. ↩