La presión incorrecta de las botellas de aire provoca 40% de los fallos de los sistemas neumáticos en la fabricación. Los ingenieros suelen adivinar los ajustes de presión en lugar de calcular los valores óptimos. Esto provoca una reducción del rendimiento, un desgaste prematuro y costosos tiempos de inactividad.

La presión de trabajo de los cilindros de aire suele oscilar entre 5,5-10,3 bar (80-150 PSI) para aplicaciones industriales estándar, siendo 100 PSI la presión de funcionamiento más común que equilibra la salida de fuerza, la eficiencia y la longevidad de los componentes.

El mes pasado, ayudé a un ingeniero de automoción alemán llamado Klaus Weber a optimizar su línea de montaje neumático. Sus cilindros funcionaban a 180 PSI, lo que provocaba frecuentes fallos en las juntas y un consumo excesivo de aire. Al reducir la presión a 120 PSI y optimizar el tamaño de los cilindros, aumentamos la fiabilidad del sistema en 60% y redujimos los costes energéticos en 25%.

Índice

- ¿Cuáles son los márgenes de presión de trabajo estándar de las botellas de aire?

- ¿Cómo calcular la presión de trabajo óptima para su aplicación?

- ¿Qué factores afectan a los requisitos de presión de las botellas de aire?

- ¿Cómo influye la presión de trabajo en el rendimiento y la eficacia del cilindro?

- ¿Cuáles son las diferentes clasificaciones de presión de las botellas de aire?

- ¿Cómo ajustar y mantener correctamente la presión de trabajo de una botella de aire?

- Conclusión

- Preguntas frecuentes sobre la presión de trabajo de las botellas de aire

¿Cuáles son los márgenes de presión de trabajo estándar de las botellas de aire?

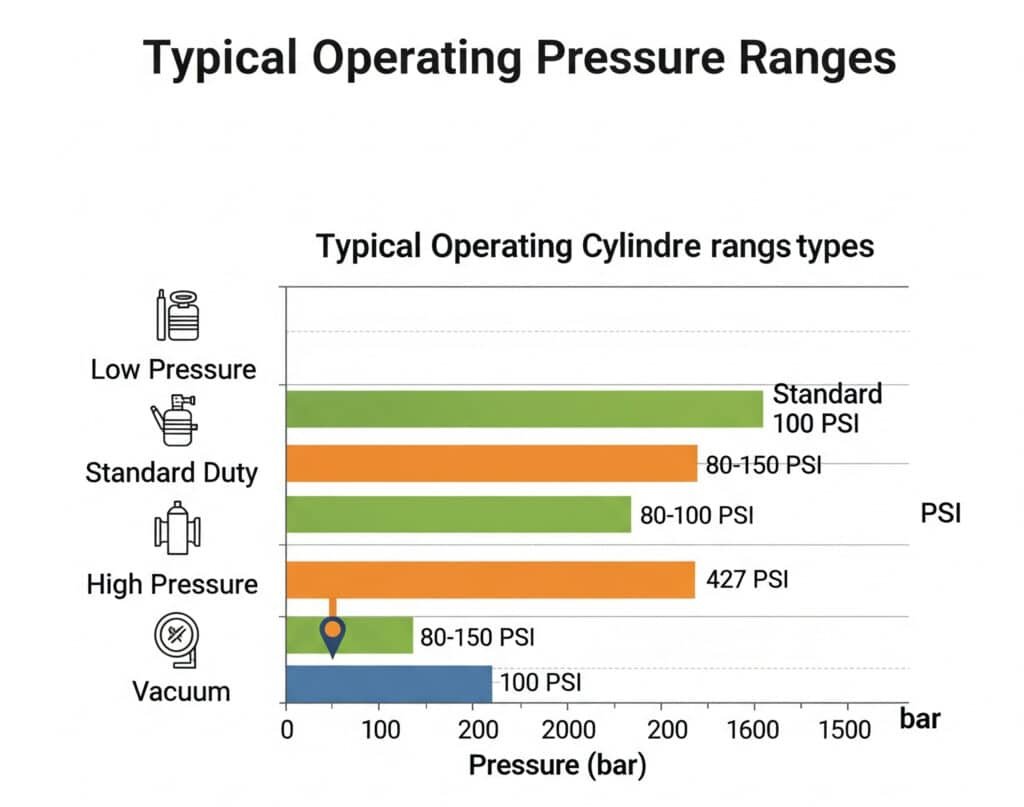

Cilindro de aire presiones de trabajo1 varían significativamente en función de los requisitos de la aplicación, el diseño del cilindro y las especificaciones de rendimiento. Conocer las gamas estándar ayuda a los ingenieros a seleccionar el equipo adecuado y optimizar el rendimiento del sistema.

Los cilindros de aire estándar funcionan entre 80 y 150 PSI, siendo 100 PSI la presión de trabajo más común que proporciona un equilibrio óptimo de fuerza, velocidad y vida útil de los componentes para aplicaciones industriales generales.

Rangos de presión estándar industriales

La mayoría de los sistemas neumáticos industriales funcionan dentro de rangos de presión establecidos que han evolucionado a lo largo de décadas de experiencia en ingeniería y esfuerzos de normalización.

Clasificaciones comunes de la presión:

| Rango de presión | PSI | Bar | Aplicaciones típicas |

|---|---|---|---|

| Baja presión | 30-60 | 2.1-4.1 | Montaje ligero, embalaje |

| Presión estándar | 80-150 | 5.5-10.3 | Fabricación general |

| Media presión | 150-250 | 10.3-17.2 | Aplicaciones pesadas |

| Alta presión | 250-500 | 17.2-34.5 | Industria especializada |

Normas regionales de presión

Las distintas regiones han establecido normas de presión diferentes en función de las prácticas locales, las normas de seguridad y la disponibilidad de equipos.

Normas mundiales de presión:

- Norteamérica: 100 PSI (6,9 bar) más común

- EuropaRango típico: 6-8 bar (87-116 PSI)

- Asia: 0,7 MPa (102 PSI) estándar en Japón

- ISO Internacional: 6 bar (87 PSI) estándar recomendado

El tamaño del cilindro influye en la selección de la presión

Los cilindros más grandes pueden generar una fuerza considerable incluso a presiones más bajas, mientras que los cilindros más pequeños pueden requerir presiones más altas para lograr la salida de fuerza necesaria.

Ejemplos de salida de fuerza a diferentes presiones:

Cilindro de 2 pulgadas de diámetro:

- A 80 PSI: 251 libras de fuerza

- A 100 PSI: 314 libras de fuerza

- A 150 PSI: 471 libras de fuerza

Cilindro de 4 pulgadas de diámetro:

- A 80 PSI: 1.005 libras de fuerza

- A 100 PSI: 1.256 libras de fuerza

- A 150 PSI: 1.885 libras de fuerza

Consideraciones de seguridad en la selección de la presión

La presión de trabajo debe proporcionar márgenes de seguridad adecuados, evitando al mismo tiempo una presión excesiva que pueda provocar fallos en los componentes o riesgos para la seguridad.

La mayoría de las normas de seguridad industrial lo exigen:

- Presión de prueba: 1,5 veces la presión de trabajo

- Presión de rotura: 4 veces la presión de trabajo mínima

- Factor de seguridad: 3:1 para aplicaciones críticas

¿Cómo calcular la presión de trabajo óptima para su aplicación?

El cálculo de la presión de trabajo óptima requiere analizar los requisitos de carga, las especificaciones de los cilindros y las limitaciones del sistema. Unos cálculos correctos garantizan un rendimiento adecuado al tiempo que minimizan el consumo de energía y el desgaste de los componentes.

La presión de trabajo óptima es igual a la presión mínima necesaria para superar las fuerzas de carga más el margen de seguridad, calculada normalmente como: Presión requerida = (Fuerza de carga ÷ Área del cilindro) × Factor de seguridad2.

Cálculos básicos de fuerza y presión

La relación fundamental entre presión, área y fuerza determina los requisitos mínimos de presión de trabajo para cualquier aplicación.

Fórmula de cálculo primaria:

Presión (PSI) = Fuerza (lbs) ÷ Área (pulgadas cuadradas)

Para cilindros de doble efecto:

- Fuerza de extensión: P × π × (D/2)²

- Fuerza de retracción: P × π × [(D/2)² - (d/2)²]

Dónde:

- P = Presión (PSI)

- D = Diámetro interior del cilindro (pulgadas)

- d = Diámetro de la varilla (pulgadas)

Metodología de análisis de cargas

El análisis exhaustivo de las cargas tiene en cuenta todas las fuerzas que actúan sobre el cilindro durante el funcionamiento, incluidas las cargas estáticas, las fuerzas dinámicas y la fricción.

Componentes de carga:

| Tipo de carga | Método de cálculo | Valores típicos |

|---|---|---|

| Carga estática | Medición directa del peso | Peso real de la carga |

| Fuerza de fricción | 10-20% de fuerza normal | Carga × coeficiente de fricción |

| Fuerza de aceleración | F = ma | Masa × aceleración |

| Contrapresión | Restricción de escape | 5-15 PSI típico |

Aplicación del factor de seguridad

Los factores de seguridad tienen en cuenta las variaciones de carga, las caídas de presión y las condiciones inesperadas que podrían afectar al rendimiento del cilindro.

Factores de seguridad recomendados:

- Industria general: 1.25-1.5

- Aplicaciones críticas: 1.5-2.0

- Cargas variables: 2.0-2.5

- Sistemas de emergencia: 2.5-3.0

Consideraciones sobre la fuerza dinámica

Las cargas en movimiento crean fuerzas adicionales durante las fases de aceleración y desaceleración que deben incluirse en los cálculos de presión.

Fórmula de fuerza dinámica: F_dinámica = F_estática + (Masa × Aceleración)

Para una carga de 500 libras acelerando a 10 pies/s²:

- Fuerza estática: 500 libras

- Fuerza dinámica: 500 + (500 ÷ 32,2) × 10 = 655 libras

- Aumento de presión requerido: 31% por encima del cálculo estático

¿Qué factores afectan a los requisitos de presión de las botellas de aire?

Múltiples factores influyen en la presión de trabajo necesaria para un rendimiento óptimo del cilindro de aire. Comprender estas variables ayuda a los ingenieros a tomar decisiones informadas sobre el diseño y el funcionamiento del sistema.

Entre los factores clave se incluyen las características de carga, el tamaño del cilindro, la velocidad de funcionamiento, las condiciones ambientales, la calidad del aire y los requisitos de eficiencia del sistema que, en conjunto, determinan la presión de trabajo óptima.

Características de carga Impacto

El tipo de carga, el peso y los requisitos de movimiento afectan directamente a las necesidades de presión. Diferentes características de la carga requieren diferentes estrategias de optimización de la presión.

Análisis del tipo de carga:

- Cargas constantes: Requisitos de presión constantes, fáciles de calcular

- Cargas variables: Requieren regulación de presión o sobredimensionamiento

- Cargas de choque: Necesidad de mayor presión para la absorción de impactos

- Cargas oscilantes: Crear problemas de fatiga que requieran una optimización de la presión

Factores medioambientales

El entorno de funcionamiento afecta significativamente al rendimiento del cilindro y a los requisitos de presión a través de los efectos de la temperatura, la humedad y la contaminación.

Impactos medioambientales:

| Factor | Efecto sobre la presión | Método de compensación |

|---|---|---|

| Alta temperatura | Aumenta la presión del aire | Reducir la presión de ajuste 2% por 50°F |

| Baja temperatura | Disminuye la presión del aire | Aumentar la presión de consigna 2% por 50°F |

| Humedad elevada | Reduce la eficacia | Mejorar el tratamiento del aire |

| Contaminación | Aumenta la fricción | Filtración mejorada |

| Altitud | Reduce la densidad del aire | Aumentar la presión 3% por 1000 pies |

Requisitos de velocidad

La velocidad de funcionamiento del cilindro afecta a los requisitos de presión a través de la dinámica del flujo y las fuerzas de aceleración.

Las velocidades más altas requieren:

- Aumento de la presión: Superar las restricciones de caudal

- Válvulas más grandes: Reducir las caídas de presión

- Mejor tratamiento del aire: Evitar la acumulación de contaminación

- Amortiguación mejorada: Control de las fuerzas de deceleración

Hace poco trabajé con un fabricante estadounidense llamado Jennifer Park en Michigan que necesitaba tiempos de ciclo más rápidos. Al aumentar la presión de trabajo de 80 a 120 PSI y actualizar a válvulas de control de flujo más grandes, logramos 40% un funcionamiento más rápido manteniendo un control suave.

Impacto de la calidad del aire en la presión

La calidad del aire comprimido afecta directamente al rendimiento del cilindro y a los requisitos de presión. Una mala calidad del aire aumenta la fricción y reduce el rendimiento.

Normas de calidad del aire:

- Humedad: -40°F presión punto de rocío3 máximo

- Contenido de aceite: 1 mg/m³ máximo

- Tamaño de las partículas: 5 micras máximo

- Presión Punto de rocío: 10°C por debajo de la temperatura ambiente mínima

Consideraciones sobre la eficiencia del sistema

La eficiencia global del sistema afecta a los requisitos de presión a través del consumo de energía y la optimización del rendimiento.

Factores de eficiencia:

- Caídas de presión4: Minimizar mediante un dimensionamiento adecuado

- Fugas: Reducir mediante componentes de calidad

- Métodos de control: Optimización en función de los requisitos de la aplicación

- Tratamiento del aire: Mantener los estándares de calidad

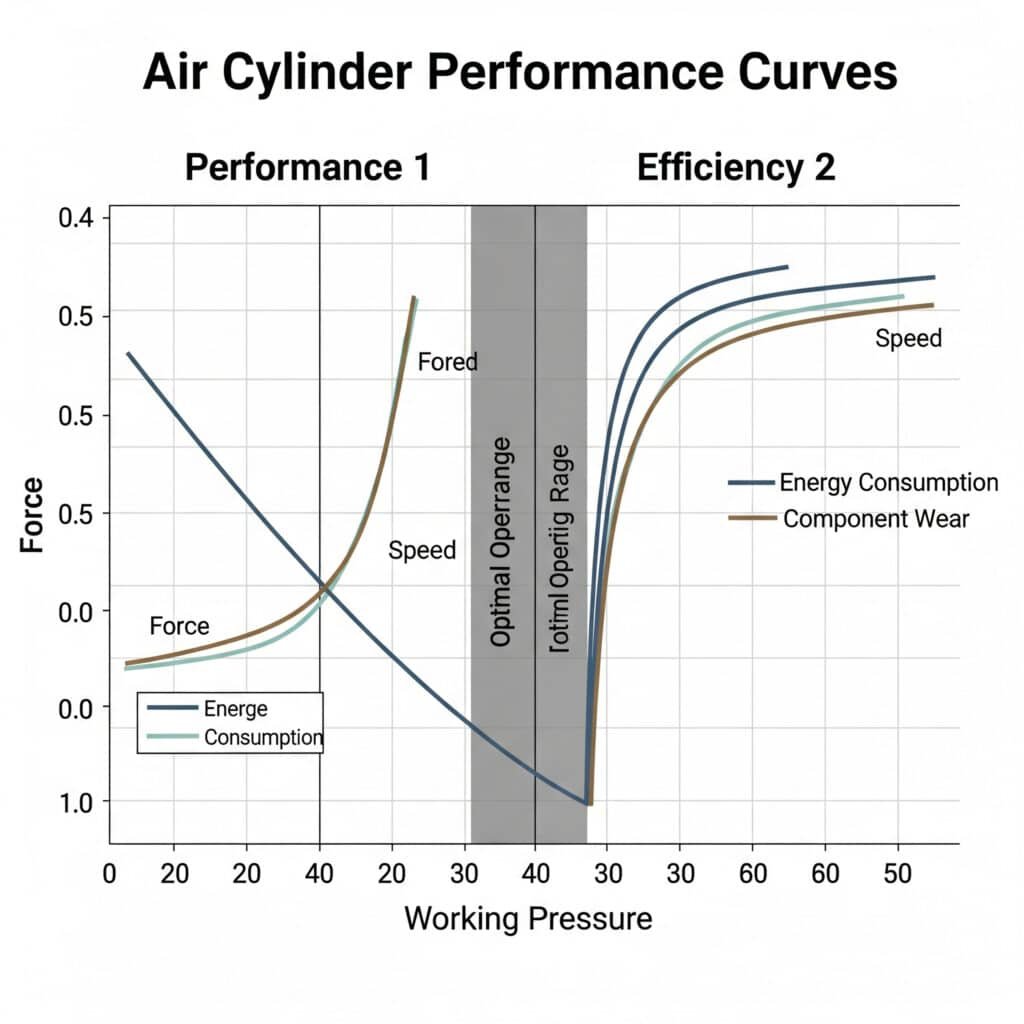

¿Cómo influye la presión de trabajo en el rendimiento y la eficacia del cilindro?

La presión de trabajo afecta directamente a la salida de fuerza del cilindro, la velocidad, el consumo de energía y la longevidad de los componentes. Comprender estas relaciones ayuda a optimizar el rendimiento del sistema y los costes de funcionamiento.

Una mayor presión de trabajo aumenta la fuerza de salida y la velocidad, pero también aumenta el consumo de energía, el desgaste de los componentes y el consumo de aire, lo que requiere un cuidadoso equilibrio entre rendimiento y eficiencia.

Relaciones fuerza-rendimiento

La fuerza de salida aumenta linealmente con la presión, por lo que el ajuste de la presión es el principal método de control de la fuerza en los sistemas neumáticos.

Ejemplos de escalado de fuerzas:

Salida de fuerza del cilindro de 3 pulgadas de diámetro:

- 60 PSI: 424 libras

- 80 PSI: 565 libras

- 100 PSI: 707 libras

- 120 PSI: 848 libras

- 150 PSI: 1.060 libras

Efectos sobre la velocidad y el tiempo de respuesta

En general, una mayor presión aumenta la velocidad del cilindro y mejora el tiempo de respuesta, pero la relación no es lineal debido a las limitaciones de caudal y a los efectos dinámicos.

Factores de optimización de la velocidad:

- Nivel de presión: Una mayor presión aumenta la aceleración

- Capacidad de caudal: El dimensionado de válvulas y conductos limita la velocidad máxima

- Características de carga: Las cargas más pesadas requieren más presión para la velocidad

- Amortiguación: La amortiguación de final de carrera afecta a la duración total del ciclo

Análisis del consumo de energía

El consumo de energía aumenta significativamente con la presión, por lo que la optimización de la presión es fundamental para controlar los costes de explotación.

Relaciones energéticas:

- Poder teórico: Proporcional a la presión × caudal

- Carga del compresor: Aumenta exponencialmente con la presión

- Generación de calor: Una mayor presión genera más calor residual

- Pérdidas del sistema: Las caídas de presión se hacen más significativas

Ejemplo de coste energético:

Un sistema que funciona 2000 horas al año:

- A 80 PSI: $1.200 coste energético anual

- A 100 PSI: $1.650 de coste energético anual (+38%)

- A 120 PSI: $2.150 de coste energético anual (+79%)

Componente Impacto en la vida útil

La presión de trabajo afecta significativamente a la longevidad de los componentes debido al aumento de la tensión, los índices de desgaste y la carga de fatiga.

Componente Relaciones vitales:

| Componente | Impacto de la presión | Reducción de la vida |

|---|---|---|

| Sellos | Aumento exponencial del desgaste | 50% de vida útil a 150% de presión |

| Válvulas | Aumento del estrés ciclista | Reducción 30% por 50 PSI |

| Accesorios | Mayor concentración de tensiones | Reducción 25% a presión máxima |

| Cilindros | Aumento de la carga de fatiga | Reducción 40% a presión de prueba |

¿Cuáles son las diferentes clasificaciones de presión de las botellas de aire?

Los cilindros de aire se clasifican en diferentes categorías de presión en función de sus capacidades de diseño y aplicaciones previstas. Comprender estas clasificaciones ayuda a los ingenieros a seleccionar el equipo adecuado para requisitos específicos.

Los cilindros de aire se clasifican en baja presión (30-60 PSI), presión estándar (80-150 PSI), presión media (150-250 PSI) y alta presión (250-500 PSI) en función de su construcción y sus índices de seguridad.

Cilindros de baja presión (30-60 PSI)

Los cilindros de baja presión están diseñados para aplicaciones ligeras en las que se requiere una fuerza mínima. Suelen tener una construcción ligera y sistemas de sellado simplificados.

Aplicaciones típicas:

- Equipos de envasado: Manipulación ligera de productos

- Operaciones de montaje: Posicionamiento de los componentes

- Sistemas de transporte: Desvío y clasificación de productos

- Instrumentación: Accionamiento y control de válvulas

- Equipos médicos: Sistemas de posicionamiento de pacientes

Características de diseño:

- Paredes más delgadas

- Diseños de juntas simplificados

- Materiales ligeros (aluminio común)

- Menores factores de seguridad

- Reducción de los costes de los componentes

Cilindros de presión estándar (80-150 PSI)

Los cilindros de presión estándar representan los actuadores neumáticos industriales más comunes, diseñados para aplicaciones de fabricación generales con una fiabilidad probada.

Características de la construcción:

- Espesor de pared: Diseñado para una presión de trabajo de 150 PSI

- Sistemas de sellado: Juntas multilabio para mayor fiabilidad

- Materiales: Construcción de acero o aluminio

- Índices de seguridad: Presión de rotura mínima 4:1

- Temperatura: -20°F a +200°F típico

Cilindros de media presión (150-250 PSI)

Los cilindros de media presión se utilizan en aplicaciones exigentes que requieren una mayor fuerza de salida, manteniendo unos costes de funcionamiento y una vida útil de los componentes razonables.

Elementos de diseño mejorados:

- Construcción reforzada: Paredes más gruesas y extremos más resistentes

- Sellado avanzado: Compuestos de sellado de alta presión

- Fabricación de precisión: Tolerancias más estrictas para mayor fiabilidad

- Montaje mejorado: Puntos de fijación más fuertes

- Amortiguación mejorada: Mejor control al final de la carrera

Cilindros de alta presión (250-500 PSI)

Los cilindros de alta presión son unidades especializadas para aplicaciones extremas en las que se requiere la máxima fuerza de salida sin tener en cuenta el coste o la complejidad.

Características especializadas:

| Componente | Diseño estándar | Diseño de alta presión |

|---|---|---|

| Espesor de pared | 0,125-0,250 pulgadas | 0,375-0,500 pulgadas |

| Tapas | Aluminio roscado | Construcción de acero atornillada |

| Sellos | Nitrilo estándar | Compuestos especializados |

| Varilla | Acero estándar | Acero endurecido/chapado |

| Montaje | Horquilla estándar | Muñón reforzado |

¿Cómo ajustar y mantener correctamente la presión de trabajo de una botella de aire?

El ajuste y el mantenimiento adecuados de la presión garantizan el rendimiento óptimo del cilindro, su longevidad y su seguridad. La gestión incorrecta de la presión es una de las principales causas de problemas en los sistemas neumáticos y de fallos prematuros de los componentes.

El ajuste de la presión requiere una medición precisa, un ajuste gradual, pruebas de carga y una supervisión periódica, mientras que el mantenimiento incluye comprobaciones de la presión, el servicio del regulador y la detección de fugas en el sistema.

Procedimientos de ajuste inicial de la presión

El ajuste de la presión de trabajo requiere un enfoque sistemático que comience con la presión mínima requerida y aumente gradualmente hasta alcanzar los niveles óptimos mientras se supervisa el rendimiento.

Proceso de ajuste paso a paso:

- Calcular la presión mínima: En función de la carga y del factor de seguridad

- Ajustar presión inicial: Comienzo en 80% del valor calculado

- Operación de prueba: Verificar el rendimiento adecuado

- Ajuste incremental: Aumento en pasos de 10 PSI

- Supervisar el rendimiento: Compruebe la velocidad, la fuerza y la suavidad

- Configuración de documentos: Registrar la presión final y la fecha

Equipos de regulación de presión

Una regulación de presión adecuada requiere componentes de calidad dimensionados adecuadamente para los requisitos de caudal del sistema y los rangos de presión.

Componentes esenciales de la regulación:

- Regulador de presión: Mantiene constante la presión de salida

- Manómetro: Controla con precisión la presión del sistema

- Válvula de alivio: Evita la sobrepresurización

- Filtro: Elimina los contaminantes que afectan a la regulación

- Lubricador: Lubrica las juntas (si es necesario)

Procedimientos de control y ajuste

La supervisión periódica evita la desviación de la presión e identifica los problemas del sistema antes de que provoquen averías o problemas de seguridad.

Calendario de control:

- Diario: Controles visuales durante el funcionamiento

- Semanal: Verificación del ajuste de la presión bajo carga

- Mensualmente: Comprobación del ajuste y calibrado del regulador

- Trimestral: Estudio completo de la presión del sistema

- Anualmente: Calibrado de manómetros y revisión de reguladores

Problemas comunes de presión y soluciones

Comprender los problemas comunes relacionados con la presión ayuda al personal de mantenimiento a identificar y corregir los problemas rápidamente.

Problemas frecuentes:

| Problema | Síntomas | Causas típicas | Soluciones |

|---|---|---|---|

| Caída de presión | Funcionamiento lento | Componentes subdimensionados | Actualizar reguladores/líneas |

| Picos de presión | Funcionamiento errático | Regulación deficiente | Mantenimiento/sustitución del regulador |

| Presión incoherente | Rendimiento variable | Regulador desgastado | Reconstruir o sustituir |

| Presión excesiva | Rápido desgaste | Ajuste incorrecto | Reducir y optimizar |

Detección y reparación de fugas

Las fugas de presión derrochan energía y reducen el rendimiento del sistema. La detección y reparación periódicas de fugas mantienen la eficiencia del sistema y reducen los costes de explotación.

Métodos de detección de fugas:

- Solución jabonosa: Método tradicional de detección de burbujas

- Detección ultrasónica5: Equipo electrónico de detección de fugas

- Pruebas de caída de presión: Medición cuantitativa de fugas

- Control del caudal: Supervisión continua del sistema

Estrategias de optimización de la presión

La optimización de la presión de trabajo equilibra los requisitos de rendimiento con la eficiencia energética y la longevidad de los componentes.

Enfoques de optimización:

- Análisis de carga: Presión adecuada a las necesidades reales

- Auditoría del sistema: Identificar las pérdidas de presión y las ineficiencias

- Actualización de componentes: Mejorar la eficiencia con mejores componentes

- Mejora del control: Utilizar el control de la presión para la optimización

- Sistemas de vigilancia: Aplicar la optimización continua

Hace poco ayudé a un fabricante canadiense llamado David Chen, de Toronto, a optimizar la presión de su sistema neumático. Mediante la aplicación sistemática de la supervisión y optimización de la presión, redujimos el consumo de energía en 30%, al tiempo que mejoramos la fiabilidad del sistema y redujimos los costes de mantenimiento.

Conclusión

La presión de trabajo de los cilindros de aire suele oscilar entre 80 y 150 PSI para aplicaciones estándar, con una presión óptima determinada por los requisitos de carga, los factores de seguridad y las consideraciones de eficiencia que equilibran el rendimiento con los costes de funcionamiento y la longevidad de los componentes.

Preguntas frecuentes sobre la presión de trabajo de las botellas de aire

¿Cuál es la presión de trabajo normalizada de las botellas de aire?

Los cilindros de aire estándar suelen funcionar a 80-150 PSI, siendo 100 PSI la presión de trabajo más común que proporciona un equilibrio óptimo de salida de fuerza, eficiencia y vida útil de los componentes.

¿Cómo se calcula la presión de trabajo necesaria para una botella de aire?

Calcule la presión necesaria dividiendo la fuerza de carga total por el área efectiva del cilindro y, a continuación, multiplique por un factor de seguridad de 1,25-2,0 en función de la criticidad de la aplicación.

¿Pueden funcionar los cilindros de aire a mayor presión para obtener más fuerza?

Sí, pero una presión más alta aumenta el consumo de energía, reduce la vida útil de los componentes y puede superar los valores nominales del cilindro. A menudo es mejor utilizar un cilindro más grande a la presión estándar.

¿Qué ocurre si la presión de la botella de aire es demasiado baja?

Una presión baja provoca una fuerza de salida insuficiente, un funcionamiento lento, carreras incompletas y un posible bloqueo bajo carga, lo que conlleva un rendimiento deficiente del sistema y problemas de fiabilidad.

¿Con qué frecuencia debe comprobarse la presión de las botellas de aire?

La presión debe comprobarse diariamente durante el funcionamiento, verificarse semanalmente en condiciones de carga y calibrarse mensualmente para garantizar un rendimiento constante y la detección precoz de problemas.

¿Cuál es la presión máxima de trabajo segura para las botellas de aire estándar?

La mayoría de las botellas de aire industriales estándar están clasificadas para presiones de trabajo máximas de 150-250 PSI, con clasificaciones de presión de prueba de 1,5 veces la presión de trabajo y clasificaciones de rotura de 4 veces la presión de trabajo.

-

Proporciona definiciones y comparaciones claras de los valores nominales de presión crítica, explicando que la presión de trabajo es la presión normal de funcionamiento, la presión de diseño incluye márgenes de seguridad y la presión de rotura es el punto de fallo catastrófico. ↩

-

Explica el Factor de Seguridad (FoS), un concepto fundamental de diseño de ingeniería que representa cuánto más resistente es un sistema de lo que necesita ser para una carga prevista, teniendo en cuenta incertidumbres y condiciones imprevistas. ↩

-

Detalla las causas de la caída de presión en los sistemas neumáticos, incluida la fricción en las tuberías y las pérdidas por accesorios, válvulas y filtros, y explica cómo reduce la energía disponible en el punto de uso. ↩

-

Describe el punto de rocío a presión (PDP), la temperatura a la que el vapor de agua del aire comprimido a una presión determinada se condensa en agua líquida, un parámetro crítico para la calidad del aire comprimido y la prevención de daños relacionados con la humedad. ↩

-

Explica el principio de la detección de fugas por ultrasonidos, en la que sensores especializados detectan el sonido de alta frecuencia (ultrasonidos) producido por el flujo turbulento de gas de una fuga presurizada, lo que permite una localización rápida y precisa incluso en entornos ruidosos. ↩