Los conceptos erróneos de la teoría neumática cuestan a los fabricantes más de $30 mil millones al año en diseños ineficaces y fallos del sistema. Los ingenieros suelen tratar los sistemas neumáticos como sistemas hidráulicos simplificados, ignorando los principios fundamentales del comportamiento del aire. Comprender la teoría neumática evita errores de diseño catastróficos y libera el potencial de optimización del sistema.

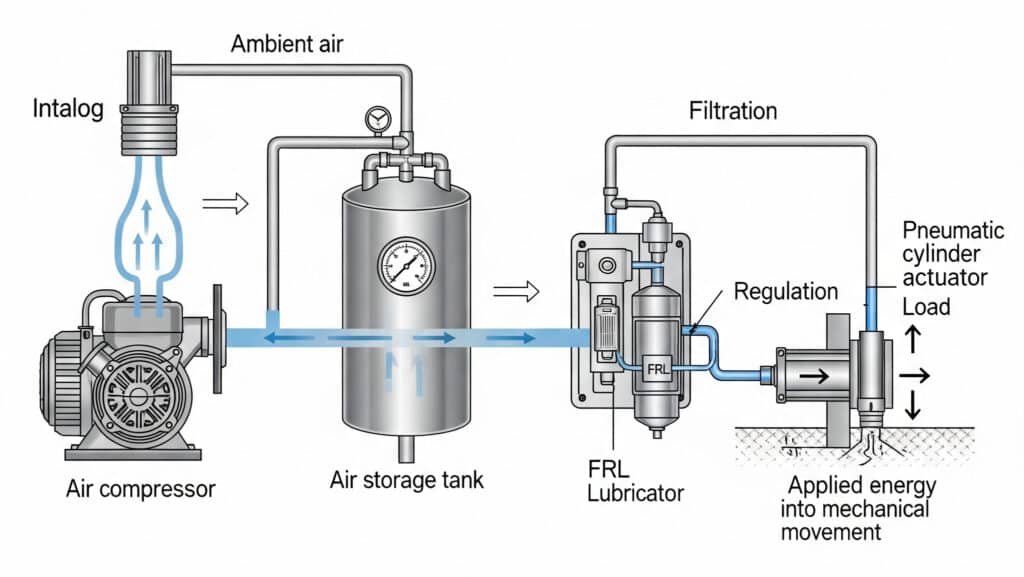

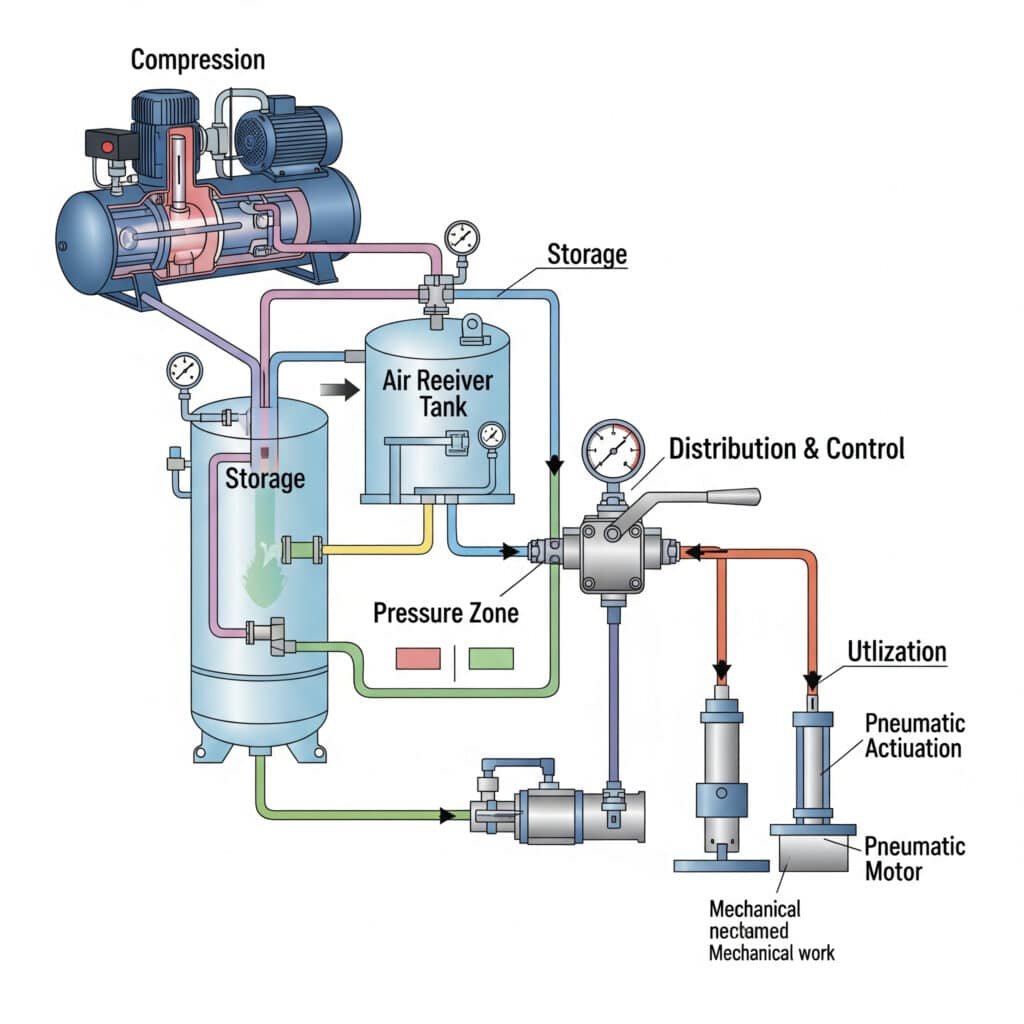

La teoría neumática se basa en la conversión de energía del aire comprimido, donde el aire atmosférico se comprime para almacenar energía potencial, se transmite a través de sistemas de distribución y se convierte en trabajo mecánico a través de actuadores, gobernados por principios termodinámicos1 y mecánica de fluidos.

Hace seis meses, trabajé con un ingeniero de automatización sueco llamado Erik Lindqvist cuyo sistema neumático de fábrica consumía 40% más energía de la diseñada. Su equipo aplicaba cálculos básicos de presión sin comprender los fundamentos de la teoría neumática. Tras aplicar los principios adecuados de la teoría neumática, redujimos el consumo de energía en 45% y mejoramos el rendimiento del sistema en 60%.

Índice

- ¿Cuáles son los principios fundamentales de la teoría neumática?

- ¿Cómo genera energía neumática la compresión del aire?

- ¿Cuáles son los principios termodinámicos que rigen los sistemas neumáticos?

- ¿Cómo convierten los componentes neumáticos la energía del aire en trabajo mecánico?

- ¿Cuáles son los mecanismos de transferencia de energía en los sistemas neumáticos?

- ¿Cómo se aplica la teoría neumática al diseño de sistemas industriales?

- Conclusión

- Preguntas frecuentes sobre la teoría neumática

¿Cuáles son los principios fundamentales de la teoría neumática?

La teoría neumática abarca los principios científicos que rigen los sistemas de aire comprimido, incluida la conversión, transmisión y utilización de la energía en aplicaciones industriales.

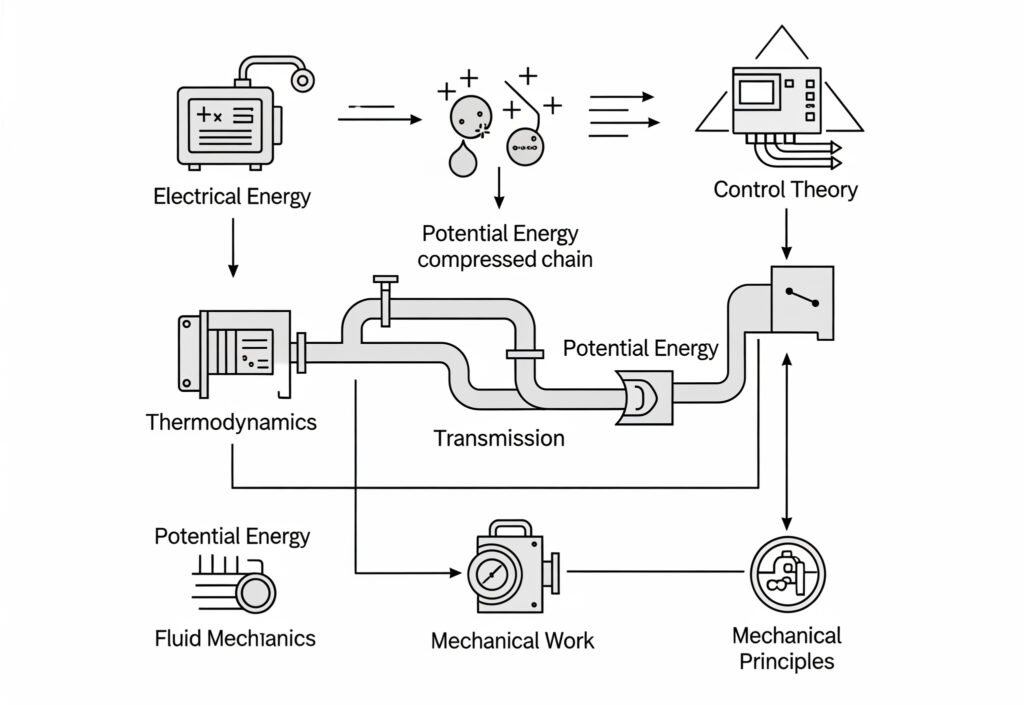

La teoría neumática se basa en la conversión termodinámica de la energía, la mecánica de fluidos para el flujo de aire, los principios mecánicos para la generación de fuerza y la teoría de control para la automatización de sistemas, creando sistemas integrados de potencia de aire comprimido.

Cadena de conversión de energía

Los sistemas neumáticos funcionan mediante un proceso sistemático de conversión de energía que transforma la energía eléctrica en trabajo mecánico a través del aire comprimido.

Secuencia de conversión de energía:

- De eléctrico a mecánico: El motor eléctrico acciona el compresor

- De mecánico a neumático: El compresor genera aire comprimido

- Almacenamiento neumático: Aire comprimido almacenado en receptores

- Transmisión neumática: Aire distribuido por tuberías

- De neumático a mecánico: Los actuadores convierten la presión del aire en trabajo

Análisis de la eficiencia energética:

| Fase de conversión | Eficiencia típica | Fuentes de pérdida de energía |

|---|---|---|

| Motor eléctrico | 90-95% | Calor, fricción, pérdidas magnéticas |

| Compresor de aire | 80-90% | Calor, fricción, fugas |

| Distribución del aire | 85-95% | Caídas de presión, fugas |

| Actuador neumático | 80-90% | Fricción, fugas internas |

| Sistema global | 55-75% | Pérdidas acumuladas |

El aire comprimido como vector energético

El aire comprimido sirve como medio de transmisión de energía en los sistemas neumáticos, almacenando y transportando energía a través del potencial de presión.

Principios del almacenamiento de energía en el aire:

Energía almacenada = P × V × ln(P/P₀)

Dónde:

- P = Presión del aire comprimido

- V = Volumen de almacenamiento

- P₀ = Presión atmosférica

Comparación de la densidad energética:

- Aire comprimido (100 PSI): 0,5 BTU por pie cúbico

- Fluido hidráulico (1000 PSI): 0,7 BTU por pie cúbico

- Batería eléctrica: 50-200 BTU por pie cúbico

- Gasolina: 36.000 BTU por galón

Teoría de la integración de sistemas

La teoría neumática abarca principios de integración de sistemas que optimizan la interacción de los componentes y el rendimiento global.

Principios de integración:

- Igualación de la presión: Componentes diseñados para presiones compatibles

- Correspondencia de flujos: El suministro de aire se ajusta a las necesidades de consumo

- Correspondencia de respuestas: Temporización del sistema optimizada para la aplicación

- Integración del control: Funcionamiento coordinado del sistema

Ecuaciones rectoras fundamentales

La teoría neumática se basa en ecuaciones fundamentales que describen el comportamiento y el rendimiento del sistema.

Ecuaciones neumáticas básicas:

| Principio | Ecuación | Aplicación |

|---|---|---|

| Ley de los gases ideales2 | PV = nRT | Predicción del comportamiento del aire |

| Generación de fuerzas | F = P × A | Salida de fuerza del actuador |

| Caudal | Q = Cd × A × √(2ΔP/ρ) | Cálculo del caudal de aire |

| Resultado del trabajo | W = P × ΔV | Conversión de energía |

| Potencia | P = F × v | Requisitos de alimentación del sistema |

¿Cómo genera energía neumática la compresión del aire?

La compresión de aire transforma el aire atmosférico en aire comprimido de alta energía reduciendo el volumen y aumentando la presión, creando la fuente de energía para los sistemas neumáticos.

La compresión del aire crea energía neumática mediante procesos termodinámicos en los que el trabajo mecánico comprime el aire atmosférico, almacenando energía potencial en forma de aumento de presión que puede liberarse para realizar un trabajo útil.

Termodinámica de la compresión

La compresión del aire sigue principios termodinámicos que determinan los requisitos energéticos, los cambios de temperatura y la eficiencia del sistema.

Tipos de proceso de compresión:

| Tipo de proceso | Características | Ecuación energética | Aplicaciones |

|---|---|---|---|

| Isotérmico3 | Temperatura constante | W = P₁V₁ln(P₂/P₁) | Compresión lenta con enfriamiento |

| Adiabático | No hay transferencia de calor | W = (P₂V₂-P₁V₁)/(γ-1) | Compresión rápida |

| Politrópico | Proceso real | W = (P₂V₂-P₁V₁)/(n-1) | Funcionamiento real del compresor |

Dónde:

- γ = Relación de calor específico (1,4 para el aire)

- n = Exponente politrópico (1,2-1,35 típico)

Tipos de compresores y teoría

Los distintos tipos de compresores utilizan diversos principios mecánicos para lograr la compresión del aire.

Compresores de desplazamiento positivo:

Compresores alternativos:

- Teoría: El movimiento del pistón genera cambios de volumen

- Relación de compresión: P₂/P₁ = (V₁/V₂)ⁿ

- Eficacia: 70-85% eficiencia volumétrica

- Aplicaciones: Alta presión, servicio intermitente

Compresores de tornillo rotativo:

- Teoría: Los rotores de malla atrapan y comprimen el aire

- Compresión: Proceso continuo

- EficaciaRendimiento volumétrico : 85-95%

- Aplicaciones: Servicio continuo, presión moderada

Compresores dinámicos:

Compresores centrífugos:

- Teoría: El impulsor imparte energía cinética, convertida en presión

- Aumento de presión: ΔP = ρ(U₂² - U₁²)/2

- EficaciaEficacia global: 75-85%

- Aplicaciones: Alto volumen, presión baja a moderada

Requisitos de energía de compresión

Los requisitos energéticos teóricos y reales para la compresión del aire determinan las necesidades de potencia del sistema y los costes de funcionamiento.

Potencia de compresión teórica:

Energía isotérmica: P = (mRT/550) × ln(P₂/P₁)

Potencia adiabática: P = (mRT/550) × (γ/(γ-1)) × [(P₂/P₁)^((γ-1)/γ) - 1].

Requisitos reales de potencia:

Caballos de freno = Potencia teórica / Rendimiento global

Ejemplos de consumo de energía:

| Presión (PSI) | CFM | HP teórico | CV reales (75% eff) |

|---|---|---|---|

| 100 | 100 | 18.1 | 24.1 |

| 100 | 500 | 90.5 | 120.7 |

| 150 | 100 | 23.8 | 31.7 |

| 200 | 100 | 28.8 | 38.4 |

Generación y gestión del calor

La compresión del aire genera un calor significativo que debe gestionarse para la eficiencia del sistema y la protección de los componentes.

Teoría de la generación de calor:

Calor generado = Trabajo de entrada - Trabajo útil de compresión

Para la compresión adiabática:

Aumento de temperatura = T₁[(P₂/P₁)^((γ-1)/γ) - 1]

Métodos de refrigeración:

- Refrigeración por aire: Circulación de aire natural o forzada

- Refrigeración por agua: Los intercambiadores de calor eliminan el calor de compresión

- Intercooler: Compresión multietapa con refrigeración intermedia

- Refrigeración posterior: Enfriamiento final antes del almacenamiento en aire

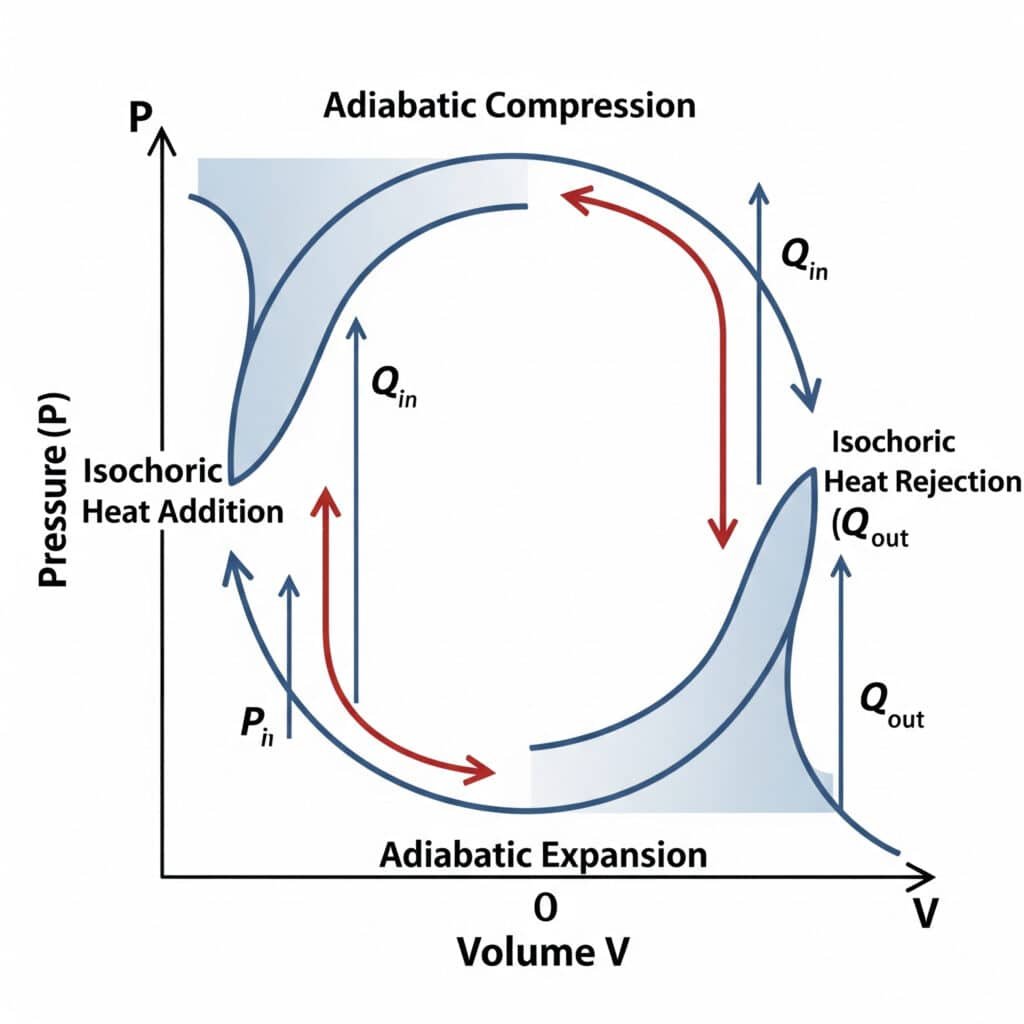

¿Cuáles son los principios termodinámicos que rigen los sistemas neumáticos?

Los principios termodinámicos rigen la conversión de energía, la transferencia de calor y la eficiencia en los sistemas neumáticos, determinando el rendimiento del sistema y los requisitos de diseño.

La termodinámica neumática implica la primera y segunda leyes de la termodinámica, ecuaciones de comportamiento de gases, mecanismos de transferencia de calor y consideraciones de entropía que afectan a la eficiencia y el rendimiento del sistema.

Aplicación de la Primera Ley de la Termodinámica

La primera ley de la termodinámica rige la conservación de la energía en los sistemas neumáticos, relacionando la entrada de trabajo, la transferencia de calor y los cambios de energía interna.

Ecuación de la Primera Ley:

ΔU = Q - W

Dónde:

- ΔU = Variación de la energía interna

- Q = Calor añadido al sistema

- W = Trabajo realizado por el sistema

Aplicaciones neumáticas:

- Proceso de compresión: El aporte de trabajo aumenta la energía interna y la temperatura

- Proceso de ampliación: La energía interna disminuye a medida que se realiza trabajo

- Transferencia de calor: Afecta a la eficiencia y el rendimiento del sistema

- Balance energético: El aporte total de energía es igual al trabajo útil más las pérdidas

Impacto de la Segunda Ley de la Termodinámica

La segunda ley determina la eficiencia teórica máxima e identifica los procesos irreversibles que reducen el rendimiento del sistema.

Consideraciones sobre la entropía:

ΔS ≥ Q/T (para procesos irreversibles)

Procesos irreversibles en sistemas neumáticos:

- Pérdidas por fricción: Convertir la energía mecánica en calor

- Pérdidas por estrangulamiento: Caídas de presión sin producción de trabajo

- Transferencia de calor: Las diferencias de temperatura crean entropía

- Procesos de mezcla: Mezcla de flujos a diferentes presiones

Comportamiento de los gases en los sistemas neumáticos

El comportamiento del gas real se desvía de los supuestos del gas ideal en determinadas condiciones, lo que afecta a los cálculos de rendimiento del sistema.

Supuestos de gas ideal:

- Moléculas puntuales sin volumen

- Sin fuerzas intermoleculares

- Sólo colisiones elásticas

- Energía cinética proporcional a la temperatura

Correcciones de gas real:

Ecuación de Van der Waals(P + a/V²)(V - b) = RT

Donde a y b son constantes específicas del gas que tienen en cuenta:

- a: Fuerzas de atracción intermolecular

- b: Efectos del volumen molecular

Factor de compresibilidad4:

Z = PV/(nRT)

- Z = 1 para gas ideal

- Z ≠ 1 para el comportamiento real del gas.

Transferencia de calor en sistemas neumáticos

La transferencia de calor afecta al rendimiento del sistema neumático a través de cambios de temperatura que influyen en la densidad del aire, la presión y el funcionamiento de los componentes.

Modos de transferencia de calor:

| Modo | Mecanismo | Aplicaciones neumáticas |

|---|---|---|

| Conducción | Transferencia de calor por contacto directo | Paredes de tubos, calentamiento de componentes |

| Convección | Transferencia de calor por movimiento de fluidos | Refrigeración por aire, intercambiadores de calor |

| Radiación | Transferencia electromagnética del calor | Aplicaciones de alta temperatura |

Efectos de la transferencia de calor:

- Cambios en la densidad del aire: La temperatura influye en la densidad y el caudal del aire

- Ampliación de componentes: La dilatación térmica afecta a las holguras

- Condensación de humedad: El enfriamiento puede provocar la formación de agua

- Eficiencia del sistema: Las pérdidas de calor reducen la energía disponible

Ciclos termodinámicos en sistemas neumáticos

Los sistemas neumáticos funcionan mediante ciclos termodinámicos que determinan la eficiencia y las características de rendimiento.

Ciclo neumático básico:

- Compresión: Aire atmosférico comprimido a la presión del sistema

- Almacenamiento: Aire comprimido almacenado a presión constante

- Expansión: El aire se expande a través de los actuadores para realizar el trabajo

- Escape: Aire expandido liberado a la atmósfera

Análisis de la eficiencia del ciclo:

Eficiencia del ciclo = Trabajo útil producido / Energía consumida

Rendimiento típico del ciclo neumático: 20-40% debido a:

- Ineficiencias de compresión

- Pérdidas de calor durante la compresión

- Caídas de presión en la distribución

- Pérdidas por dilatación en los actuadores

- Energía de escape no recuperada

Hace poco ayudé a un ingeniero de fabricación noruego llamado Lars Andersen a optimizar la termodinámica de su sistema neumático. Gracias a una recuperación de calor adecuada y a la minimización de las pérdidas por estrangulamiento, mejoramos la eficiencia global del sistema de 28% a 41%, reduciendo los costes de explotación en 35%.

¿Cómo convierten los componentes neumáticos la energía del aire en trabajo mecánico?

Los componentes neumáticos convierten la energía del aire comprimido en trabajo mecánico útil mediante diversos mecanismos que transforman la presión y el caudal en fuerza, movimiento y par.

La conversión de energía neumática utiliza relaciones presión-área para la fuerza lineal, expansión presión-volumen para el movimiento y mecanismos especializados para el movimiento giratorio, con una eficiencia determinada por el diseño de los componentes y las condiciones de funcionamiento.

Actuador lineal Conversión de energía

Lineal actuadores neumáticos convierten la presión del aire en fuerza lineal y movimiento mediante mecanismos de pistón-cilindro.

Teoría de la generación de fuerzas:

F = P × A - F_fricción - F_resorte

Dónde:

- P = Presión del sistema

- A = Área efectiva del pistón

- F_friction = Pérdidas por fricción

- F_resorte = Fuerza del muelle de retorno (simple efecto)

Cálculo de la producción de trabajo:

Trabajo = Fuerza × Distancia = P × A × Carrera

Potencia de salida:

Potencia = Fuerza × Velocidad = P × A × (ds/dt)

Tipos de cilindros y rendimiento

Los distintos diseños de cilindros optimizan la conversión de energía para aplicaciones y requisitos de rendimiento específicos.

Cilindros de simple efecto:

- Fuente de energía: Aire comprimido en una sola dirección

- Mecanismo de retorno: Retorno por muelle o por gravedad

- Eficacia: 60-75% debido a las pérdidas del muelle

- Aplicaciones: Posicionamiento sencillo, aplicaciones de poca fuerza

Cilindros de doble efecto:

- Fuente de energía: Aire comprimido en ambas direcciones

- Salida de fuerza: Fuerza de presión total en ambas direcciones

- Eficacia: 75-85% con diseño adecuado

- Aplicaciones: Aplicaciones de gran fuerza y precisión

Comparación de prestaciones:

| Tipo de cilindro | Fuerza (Extender) | Fuerza (retracción) | Eficacia | Coste |

|---|---|---|---|---|

| De acción simple | P × A - F_resorte | Sólo F_spring | 60-75% | Bajo |

| Doble efecto | P × A | P × (A - A_rod) | 75-85% | Medio |

| Sin varilla | P × A | P × A | 80-90% | Alta |

Actuador rotativo Conversión de energía

Los actuadores neumáticos giratorios convierten la presión del aire en movimiento de rotación y par mediante diversas disposiciones mecánicas.

Actuadores rotativos de paletas:

Par = P × A × R × η

Dónde:

- P = Presión del sistema

- A = Área efectiva del álabe

- R = Radio del brazo de momento

- η = Eficiencia mecánica

Actuadores de piñón y cremallera:

Par = (P × A_pistón) × R_piñón

Donde R_pinion es el radio del piñón que convierte la fuerza lineal en par rotatorio.

Factores de eficiencia de la conversión energética

Múltiples factores afectan a la eficiencia de la conversión de la energía neumática del aire comprimido en trabajo útil.

Fuentes de pérdida de eficiencia:

| Fuente de pérdidas | Pérdida típica | Estrategias de mitigación |

|---|---|---|

| Fricción de la junta | 5-15% | Juntas de baja fricción, lubricación adecuada |

| Fugas internas | 2-10% | Juntas de calidad, holguras adecuadas |

| Caídas de presión | 5-20% | Dimensionamiento adecuado, conexiones cortas |

| Generación de calor | 10-20% | Refrigeración, diseños eficientes |

| Fricción mecánica | 5-15% | Rodamientos de calidad, alineación |

Eficiencia de conversión global:

η_total = η_sello × η_fugas × η_presión × η_mecánico

Rango típico: 60-80% para sistemas bien diseñados

Características de rendimiento dinámico

El rendimiento de los actuadores neumáticos varía en función de las condiciones de carga, los requisitos de velocidad y la dinámica del sistema.

Relaciones fuerza-velocidad:

A presión y caudal constantes:

- Carga elevada: Baja velocidad, alta fuerza

- Carga baja: Alta velocidad, fuerza reducida

- Potencia constante: Fuerza × Velocidad = constante

Factores de tiempo de respuesta:

- Compresibilidad del aire: Crea retardos

- Efectos de volumen: Volúmenes más grandes respuesta más lenta

- Restricciones de caudal: Limitar la velocidad de respuesta

- Respuesta de la válvula de control: Afecta a la dinámica del sistema

¿Cuáles son los mecanismos de transferencia de energía en los sistemas neumáticos?

La transferencia de energía en los sistemas neumáticos implica múltiples mecanismos que transportan la energía del aire comprimido desde la fuente hasta el punto de uso minimizando las pérdidas.

La transferencia de energía neumática utiliza la transmisión de presión a través de redes de tuberías, el control del flujo mediante válvulas y accesorios, y el almacenamiento de energía en receptores, regidos por principios de mecánica de fluidos y termodinámica.

Teoría de la transmisión de la presión

La energía del aire comprimido se transmite a través de los sistemas neumáticos mediante ondas de presión que se propagan a velocidad sónica por el medio aéreo.

Propagación de ondas de presión:

Velocidad de onda = √(γRT) = √(γP/ρ)

Dónde:

- γ = Relación de calor específico (1,4 para el aire)

- R = Constante del gas

- T = Temperatura absoluta

- P = Presión

- ρ = Densidad del aire

Características de transmisión de la presión:

- Velocidad de las olas: Aproximadamente 1.100 ft/s en aire en condiciones estándar

- Igualación de la presión: Rapidez en todos los sistemas conectados

- Efectos de la distancia: Mínimo para sistemas neumáticos típicos

- Respuesta en frecuencia: Los cambios de presión de alta frecuencia se atenúan

Transferencia de energía basada en el flujo

La transferencia de energía a través de los sistemas neumáticos depende de los caudales de aire que suministran aire comprimido a los actuadores y componentes.

Transferencia de energía de flujo másico:

Caudal de energía = ṁ × h

Dónde:

- ṁ = Caudal másico

- h = entalpía específica del aire comprimido

Consideraciones sobre el caudal volumétrico:

Q_actual = Q_estándar × (P_estándar/P_actual) × (T_actual/T_estándar)

Relaciones energéticas de flujo:

- Alto caudal: Suministro rápido de energía, respuesta rápida

- Caudal bajo: Entrega lenta de energía, respuesta retardada

- Restricciones de caudal: Reducir la eficiencia de la transferencia de energía

- Control de caudal: Regula la tasa de suministro de energía

Pérdidas de energía en la red de distribución

Los sistemas de distribución neumática experimentan pérdidas de energía que reducen la eficacia y el rendimiento del sistema.

Principales fuentes de pérdidas:

| Tipo de pérdida | Causa | Pérdida típica | Mitigación |

|---|---|---|---|

| Pérdidas por fricción | Rozamiento de la pared del tubo | 2-10 PSI | Dimensionamiento adecuado de las tuberías |

| Pérdidas de ajuste | Alteraciones del flujo | 1-5 PSI | Minimizar los accesorios |

| Pérdidas por fugas | Fugas del sistema | 10-40% | Mantenimiento regular |

| Caídas de presión | Restricciones de caudal | 5-15 PSI | Eliminar restricciones |

Cálculo de la pérdida de carga:

ΔP = f × (L/D) × (ρV²/2)

Dónde:

- f = Factor de fricción

- L = Longitud del tubo

- D = Diámetro del tubo

- ρ = Densidad del aire

- V = Velocidad del aire

Almacenamiento y recuperación de energía

Los sistemas neumáticos utilizan mecanismos de almacenamiento y recuperación de energía para mejorar la eficacia y el rendimiento.

Almacenamiento de aire comprimido:

Energía almacenada = P × V × ln(P/P₀)

Ventajas del almacenamiento:

- Pico de demanda: Gestionar la alta demanda temporal

- Estabilidad de la presión: Mantener una presión constante

- Buffer de energía: Suavizar las variaciones de la demanda

- Protección del sistema: Evitar las fluctuaciones de presión

Oportunidades de recuperación de energía:

- Recuperación del aire de escape: Captar la energía de expansión

- Recuperación de calor: Utilizar el calor de compresión

- Recuperación de la presión: Reutilizar el aire parcialmente expandido

- Sistemas regenerativos: Recuperación de energía en varias etapas

Sistema de control Gestión de la energía

Los sistemas de control neumático gestionan la transferencia de energía para optimizar el rendimiento y minimizar el consumo.

Estrategias de control:

- Regulación de la presión: Mantener niveles óptimos de presión

- Control de caudal: Adaptar la oferta a la demanda

- Control de secuenciación: Coordinar varios actuadores

- Control de la energía: Seguimiento y optimización del consumo

Técnicas avanzadas de control:

- Presión variable: Ajustar la presión a las necesidades de carga

- Control de la demanda: Suministrar aire sólo cuando sea necesario

- Detección de carga: Ajustar el sistema en función de la demanda real

- Control Predictivo: Anticipar las necesidades energéticas

¿Cómo se aplica la teoría neumática al diseño de sistemas industriales?

La teoría neumática proporciona la base científica para diseñar sistemas neumáticos industriales eficientes y fiables que cumplan los requisitos de rendimiento y, al mismo tiempo, reduzcan al mínimo el consumo de energía y los costes de funcionamiento.

El diseño de sistemas neumáticos industriales aplica principios termodinámicos, mecánica de fluidos, teoría de control e ingeniería mecánica para crear sistemas de aire comprimido optimizados para aplicaciones de fabricación, automatización y control de procesos.

Metodología de diseño de sistemas

El diseño de sistemas neumáticos sigue una metodología sistemática que aplica principios teóricos a requisitos prácticos.

Etapas del proceso de diseño:

- Análisis de requisitos: Definir las especificaciones de rendimiento

- Cálculos teóricos: Aplicar principios neumáticos

- Selección de componentes: Elegir los componentes óptimos

- Integración de sistemas: Coordinar la interacción de los componentes

- Optimización del rendimiento: Minimizar el consumo de energía

- Análisis de seguridad: Garantizar un funcionamiento seguro

Consideraciones sobre los criterios de diseño:

| Factor de diseño | Bases teóricas | Aplicación práctica |

|---|---|---|

| Requisitos de fuerza | F = P × A | Dimensionamiento del actuador |

| Requisitos de velocidad | Cálculo del caudal | Dimensionamiento de válvulas y tuberías |

| Eficiencia energética | Análisis termodinámico | Optimización de componentes |

| Tiempo de respuesta | Análisis dinámico | Diseño de sistemas de control |

| Fiabilidad | Análisis del modo de fallo | Selección de componentes |

Optimización del nivel de presión

La presión óptima del sistema equilibra los requisitos de rendimiento con la eficiencia energética y los costes de los componentes.

Teoría de la selección de la presión:

Presión óptima = f(requisitos de fuerza, costes de energía, costes de componentes)

Análisis del nivel de presión:

- Baja presión (50-80 PSI): Menores costes energéticos, componentes más grandes

- Presión media (80-120 PSI): Rendimiento y eficiencia equilibrados

- Alta presión (120-200 PSI): Componentes compactos, mayores costes energéticos

Impacto energético de la presión:

Potencia ∝ P^0,286 (para compresión isotérmica)

20% de aumento de presión = 5,4% de aumento de potencia

Dimensionamiento y selección de componentes

Los cálculos teóricos determinan el tamaño óptimo de los componentes para el rendimiento y la eficiencia del sistema.

Dimensionamiento del actuador:

Presión requerida = (Fuerza de carga + Factor de seguridad) / Área efectiva

Dimensionamiento de válvulas:

Cv = Q × √(ρ/ΔP)

Dónde:

- Cv = Coeficiente de caudal de la válvula

- Q = Caudal

- ρ = Densidad del aire

- ΔP = Pérdida de carga

Optimización del dimensionamiento de tuberías:

Diámetro económico = K × (Q/v)^0,4

Donde K depende de los costes energéticos y de las tuberías.

Teoría de la integración de sistemas

La integración de sistemas neumáticos aplica la teoría de control y la dinámica de sistemas para coordinar el funcionamiento de los componentes.

Principios de integración:

- Igualación de la presión: Los componentes funcionan a presiones compatibles

- Correspondencia de flujos: La capacidad de oferta se ajusta a la demanda

- Correspondencia de respuestas: Cronometraje del sistema optimizado

- Integración del control: Funcionamiento coordinado del sistema

Dinámica de sistemas:

Función de transferencia5 = Salida/Entrada = K/(τs + 1)

Dónde:

- K = Ganancia del sistema

- τ = Constante de tiempo

- s = variable de Laplace

Optimización de la eficiencia energética

El análisis teórico identifica oportunidades de mejora de la eficiencia energética en los sistemas neumáticos.

Estrategias de optimización de la eficiencia:

| Estrategia | Bases teóricas | Ahorro potencial |

|---|---|---|

| Optimización de la presión | Análisis termodinámico | 10-30% |

| Eliminación de fugas | Conservación de la masa | 20-40% |

| Redimensionamiento de componentes | Optimización del flujo | 5-15% |

| Recuperación de calor | Conservación de la energía | 10-20% |

| Optimización del control | Dinámica de sistemas | 5-25% |

Análisis del coste del ciclo de vida:

Coste total = Coste inicial + Coste de explotación × Factor de valor actual

El coste de explotación incluye el consumo de energía durante la vida útil del sistema.

Hace poco trabajé con un ingeniero de fabricación australiano llamado Michael O'Brien cuyo proyecto de rediseño de un sistema neumático necesitaba una validación teórica. Aplicando los principios de la teoría neumática adecuada, optimizamos el diseño del sistema para conseguir una reducción de energía de 52%, mejorando al mismo tiempo el rendimiento en 35% y reduciendo los costes de mantenimiento en 40%.

Teoría de la seguridad Aplicación

La teoría de la seguridad neumática garantiza que los sistemas funcionen de forma segura al tiempo que mantienen el rendimiento y la eficacia.

Métodos de análisis de seguridad:

- Análisis de riesgos: Identificar posibles riesgos para la seguridad

- Evaluación de riesgos: Cuantificar la probabilidad y las consecuencias

- Diseño de sistemas de seguridad: Aplicar medidas de protección

- Análisis modal de fallos: Predecir los fallos de los componentes

Principios de diseño de seguridad:

- Diseño a prueba de fallos: El sistema falla al estado seguro

- Redundancia: Múltiples sistemas de protección

- Aislamiento energético: Capacidad de eliminar la energía almacenada

- Alivio de presión: Prevenir condiciones de sobrepresión

Conclusión

La teoría neumática abarca la conversión termodinámica de la energía, la mecánica de fluidos y los principios de control que rigen los sistemas de aire comprimido, proporcionando la base científica para diseñar sistemas de automatización industrial y fabricación eficientes y fiables.

Preguntas frecuentes sobre la teoría neumática

¿Cuál es la teoría fundamental de los sistemas neumáticos?

La teoría neumática se basa en la conversión de energía del aire comprimido, donde el aire atmosférico se comprime para almacenar energía potencial, se transmite a través de sistemas de distribución y se convierte en trabajo mecánico mediante actuadores que utilizan principios termodinámicos y de mecánica de fluidos.

¿Cómo se aplica la termodinámica a los sistemas neumáticos?

La termodinámica rige la conversión de energía en los sistemas neumáticos mediante la primera ley (conservación de la energía) y la segunda ley (límites de entropía/eficiencia), determinando el trabajo de compresión, la generación de calor y la eficiencia teórica máxima.

¿Cuáles son los principales mecanismos de conversión de energía en neumática?

La conversión de energía neumática implica: eléctrica a mecánica (accionamiento del compresor), mecánica a neumática (compresión del aire), almacenamiento neumático (aire comprimido), transmisión neumática (distribución) y neumática a mecánica (salida de trabajo del actuador).

¿Cómo convierten los componentes neumáticos la energía del aire en trabajo?

Los componentes neumáticos convierten la energía del aire utilizando relaciones presión-área (F = P × A) para la fuerza lineal, expansión presión-volumen para el movimiento y mecanismos especializados para el movimiento giratorio, con una eficiencia determinada por el diseño y las condiciones de funcionamiento.

¿Qué factores afectan a la eficacia de los sistemas neumáticos?

La eficiencia del sistema se ve afectada por las pérdidas de compresión (10-20%), las pérdidas de distribución (5-20%), las pérdidas de los actuadores (10-20%), la generación de calor (10-20%) y las pérdidas de control (5-15%), lo que da como resultado una eficiencia global típica de 20-40%.

¿Cómo orienta la teoría neumática el diseño de sistemas industriales?

La teoría neumática proporciona la base científica para el diseño de sistemas mediante cálculos termodinámicos, análisis de mecánica de fluidos, dimensionamiento de componentes, optimización de la presión y análisis de la eficiencia energética para crear sistemas industriales de aire comprimido óptimos.

-

Proporciona una visión general de los principios fundamentales de la termodinámica, incluyendo las leyes Zeroth, Primera, Segunda y Tercera, que rigen la energía, el calor, el trabajo y la entropía en los sistemas físicos. ↩

-

Ofrece una explicación detallada de la ley de los gases ideales (PV=nRT), la ecuación de estado fundamental que aproxima el comportamiento de la mayoría de los gases en diversas condiciones y relaciona la presión, el volumen, la temperatura y la cantidad de gas. ↩

-

Describe y compara los procesos termodinámicos clave de isoterma (temperatura constante), adiabática (sin transferencia de calor) y politrópica (que permite la transferencia de calor), cruciales para modelar la compresión y expansión de gases en el mundo real. ↩

-

Explica el concepto de Factor de Compresibilidad (Z), un factor de corrección que describe la desviación de un gas real del comportamiento de un gas ideal, utilizado para modificar la ley de los gases ideales para obtener una mayor precisión en los cálculos del mundo real. ↩

-

Proporciona una definición de una función de transferencia, una representación matemática en la teoría de control que modela la relación entre la entrada y la salida de un sistema lineal invariante en el tiempo en el dominio de Laplace. ↩