Los tiempos de inactividad en la fabricación cuestan millones al año a las empresas. Los cilindros neumáticos alimentan 80% de los sistemas de automatización industrial. Sin embargo, muchos ingenieros no comprenden del todo la física subyacente que hace que estos sistemas sean tan fiables y eficientes.

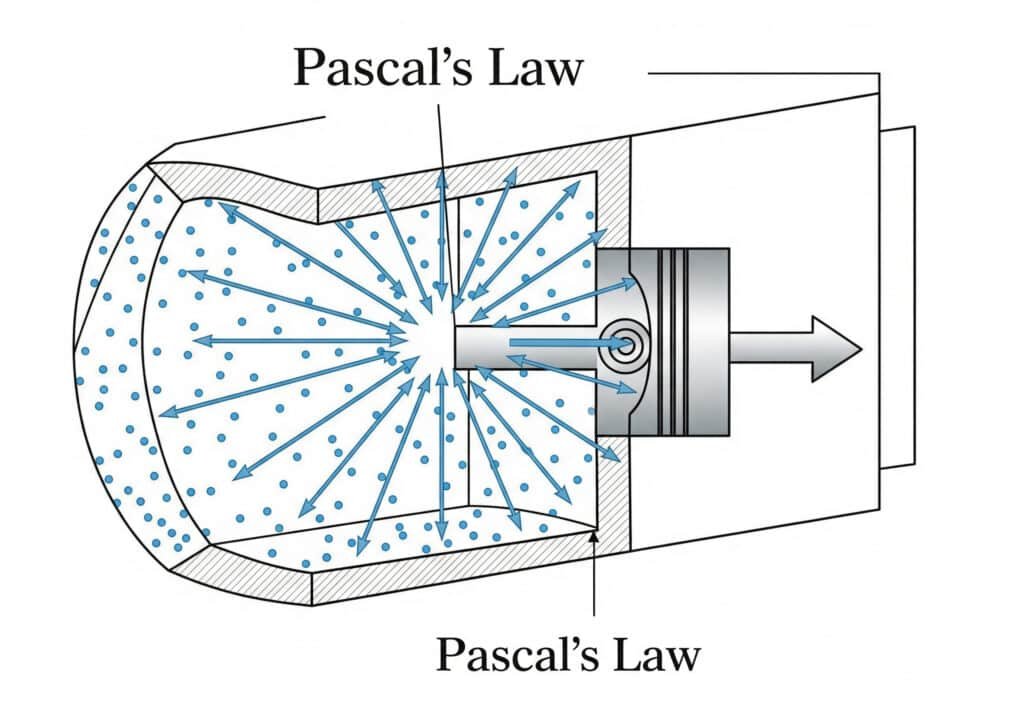

La teoría de los cilindros neumáticos se basa en la ley de Pascal, según la cual la presión del aire comprimido actúa por igual en todas las direcciones dentro de una cámara estanca, convirtiendo la energía neumática en movimiento mecánico lineal o giratorio mediante diferenciales de presión.

Hace dos años, trabajé con un ingeniero británico llamado James Thompson, de Manchester, cuya línea de producción no paraba de fallar. Su equipo no entendía por qué su sistema neumático perdía potencia de forma intermitente. Tras explicarle la teoría fundamental, identificamos problemas de caída de presión que ahorraron a su empresa 200.000 libras en pérdidas de producción.

Índice

- ¿Cuáles son los fundamentos físicos de los cilindros neumáticos?

- ¿Cómo crean movimiento los diferenciales de presión en los sistemas neumáticos?

- ¿Cuáles son los componentes clave de la teoría neumática?

- ¿Cómo aplican estos principios los distintos tipos de cilindros neumáticos?

- ¿Qué factores afectan a la teoría del rendimiento de los cilindros neumáticos?

- ¿Cómo se compara la teoría neumática con los sistemas hidráulicos y eléctricos?

- Conclusión

- Preguntas frecuentes sobre la teoría de los cilindros neumáticos

¿Cuáles son los fundamentos físicos de los cilindros neumáticos?

Los cilindros neumáticos funcionan según principios físicos básicos que han impulsado la automatización industrial durante más de un siglo. Comprender estos fundamentos ayuda a los ingenieros a diseñar mejores sistemas y a solucionar problemas con eficacia.

Los cilindros neumáticos funcionan mediante la Ley de Pascal, la Ley de Boyle y Las leyes del movimiento de Newton1La conversión de la energía del aire comprimido en fuerza mecánica mediante diferenciales de presión a través de las superficies del pistón.

Aplicación de la Ley de Pascal

La ley de Pascal establece que la presión aplicada a un fluido confinado se transmite por igual en todas las direcciones. En los cilindros neumáticos, esto significa que la presión del aire comprimido actúa uniformemente en toda la superficie del pistón.

La ecuación de fuerza fundamental es: Fuerza = Presión × Superficie

Para un cilindro de 4 pulgadas de diámetro a 100 PSI:

- Área del pistón = π × (2)² = 12,57 pulgadas cuadradas

- Fuerza de salida = 100 PSI × 12,57 = 1.257 libras

La ley de Boyle y la compresión del aire

La ley de Boyle explica cómo cambia el volumen de aire con la presión a temperatura constante. Este principio rige la forma en que el aire comprimido almacena energía y la libera durante el funcionamiento del cilindro.

Cuando el aire se comprime desde la presión atmosférica (14,7 PSI) hasta 114,7 PSI (absoluta), su volumen se reduce aproximadamente 87%. Este aire comprimido almacena energía potencial que se convierte en energía cinética durante la extensión del cilindro.

Leyes de Newton en el movimiento neumático

La segunda ley de Newton (F = ma) determina la aceleración y la velocidad del cilindro. Los diferenciales de presión más altos crean fuerzas mayores, lo que se traduce en una aceleración más rápida hasta que la fricción y la resistencia de la carga equilibran la fuerza motriz.

Relaciones clave de la física:

| Ley | Aplicación | Fórmula | Impacto en el rendimiento |

|---|---|---|---|

| Ley de Pascal | Generación de fuerzas | F = P × A | Determina la fuerza máxima |

| Ley de Boyle | Compresión de aire | P₁V₁ = P₂V₂ | Afecta al almacenamiento de energía |

| 2ª de Newton | Dinámica de movimiento | F = ma | Controla la velocidad/aceleración |

| Conservación de la energía | Eficacia | Ein = Eout + Pérdidas | Determina la eficiencia del sistema |

¿Cómo crean movimiento los diferenciales de presión en los sistemas neumáticos?

Las diferencias de presión son la fuerza motriz de todo movimiento de un cilindro neumático. Cuanto mayor es la diferencia de presión a través del pistón, más fuerza y velocidad genera el cilindro.

El movimiento se produce cuando el aire comprimido entra en una cámara del cilindro mientras que la cámara opuesta se ventila a la atmósfera, creando un diferencial de presión que impulsa el movimiento del pistón a lo largo del orificio del cilindro.

Teoría del cilindro de simple efecto

Los cilindros de simple efecto utilizan aire comprimido en una sola dirección. Un muelle o la gravedad devuelven el pistón a su posición original cuando se libera la presión del aire.

El cálculo de la fuerza efectiva debe tener en cuenta la resistencia del muelle:

Fuerza neta = (Presión × Área) - Fuerza del muelle - Fricción

La fuerza del muelle suele oscilar entre 10-30% de la fuerza máxima del cilindro, lo que reduce el rendimiento total pero garantiza un movimiento de retorno fiable.

Teoría del cilindro de doble efecto

Los cilindros de doble efecto utilizan aire comprimido tanto para la extensión como para la retracción. Este diseño proporciona la máxima fuerza en ambas direcciones y un control preciso de la posición del pistón.

Cálculo de fuerzas para cilindros de doble efecto:

Fuerza de extensión: F = P × (área total del pistón)

Fuerza de retracción: F = P × (área total del pistón - área de la biela)

La reducción del área del vástago significa que la fuerza de retracción es siempre menor que la fuerza de extensión. Para un cilindro de 4 pulgadas con vástago de 1 pulgada:

- Área de extensión: 12,57 pulgadas cuadradas

- Área de retracción: 12,57 - 0,785 = 11,785 pulgadas cuadradas

- Diferencia de fuerza: aproximadamente 6% menos en retracción.

Teoría de la pérdida de carga

Caídas de presión2 se producen en todos los sistemas neumáticos debido a la fricción, los accesorios y las restricciones de las válvulas. Estas pérdidas reducen directamente el rendimiento del cilindro y deben tenerse en cuenta en el diseño del sistema.

Fuentes comunes de caída de presión:

- Líneas de aire: 1-3 PSI por 100 pies

- Racores: 0,5-2 PSI cada uno

- Válvulas: 2-8 PSI dependiendo del diseño

- Filtros: 1-5 PSI cuando están limpios

¿Cuáles son los componentes clave de la teoría neumática?

La teoría de los cilindros neumáticos se basa en el funcionamiento conjunto de componentes diseñados con precisión. Cada componente cumple una función específica al convertir la energía del aire comprimido en movimiento mecánico.

Los componentes esenciales son el cilindro, el conjunto del pistón, el vástago, las juntas y las tapas, cada uno de ellos diseñado para contener la presión, guiar el movimiento y transferir la fuerza con eficacia.

Ingeniería de cilindros

La camisa del cilindro debe soportar la presión interna manteniendo unas dimensiones precisas del orificio. La mayoría de los cilindros industriales utilizan tubos de acero sin soldadura o de aluminio con superficies interiores pulidas3.

Especificaciones del cañón:

| Material | Presión nominal | Acabado superficial | Aplicaciones típicas |

|---|---|---|---|

| Aluminio | Hasta 250 PSI | 16-32 Ra | Ligero, apto para uso alimentario |

| Acero | Hasta 500 PSI | 8-16 Ra | Trabajo pesado, alta presión |

| Acero inoxidable | Hasta 300 PSI | 8-32 Ra | Entornos corrosivos |

Teoría del diseño de pistones

Los pistones transfieren la fuerza de presión al vástago al tiempo que sellan las dos cámaras de aire. El diseño del pistón afecta a la eficiencia, la velocidad y la vida útil del cilindro.

Los pistones modernos utilizan múltiples elementos de estanquidad:

- Sello primario: Evita las fugas de aire entre cámaras

- Anillos de desgaste: Guían el movimiento del pistón y evitan el contacto metálico

- Juntas secundarias: Sellado de seguridad para aplicaciones críticas

Teoría del sistema de estanquidad

Las juntas son fundamentales para mantener los diferenciales de presión. El fallo de las juntas es la causa más común de los problemas de los cilindros neumáticos en aplicaciones industriales.

Factores de rendimiento de las juntas:

- Selección de materiales: Debe resistir la permeación del aire y el desgaste

- Diseño de ranuras: Unas dimensiones adecuadas evitan la extrusión de la junta

- Acabado superficial: Las superficies lisas reducen el desgaste de las juntas

- Presión de funcionamiento: Las presiones más altas requieren diseños de juntas especializados

¿Cómo aplican estos principios los distintos tipos de cilindros neumáticos?

Diversos diseños de cilindros neumáticos aplican la misma teoría básica, pero optimizan el rendimiento para aplicaciones específicas. Comprender estas variaciones ayuda a los ingenieros a seleccionar las soluciones adecuadas.

Los distintos tipos de cilindros modifican la teoría neumática básica mediante diseños especializados como los cilindros sin vástago, los actuadores giratorios y los cilindros multiposición, cada uno de los cuales optimiza las características de fuerza, velocidad o movimiento.

Cilindro neumático sin vástago

Cilindros sin vástago4 Teoría

eliminan el vástago tradicional, permitiendo carreras más largas en espacios compactos. Utilizan sistemas de acoplamiento magnético o de cable para transferir el movimiento fuera del cilindro.

Diseño de acoplamiento magnético:

El pistón interno contiene imanes permanentes que se acoplan a un carro externo a través de la pared del cilindro. Este diseño evita las fugas de aire a la vez que transfiere toda la fuerza del pistón.

Eficacia de la transferencia de fuerza: 95-98% con acoplamiento magnético adecuado

Carrera máxima: Limitado únicamente por la longitud del cilindro, hasta más de 6 metros.

Capacidad de velocidad: Hasta 60 pulgadas por segundo dependiendo de la carga

Teoría del actuador rotativo

Actuadores neumáticos rotativos5 convierten el movimiento lineal del pistón en movimiento giratorio mediante mecanismos de engranaje o diseños de paletas. Estos sistemas aplican la teoría neumática para crear un posicionamiento angular preciso.

Actuadores rotativos de paletas:

El aire comprimido actúa sobre una paleta dentro de una cámara cilíndrica, creando un par de rotación. El cálculo del par es el siguiente: Par = Presión × Área del álabe × Radio

Teoría del cilindro multiposición

Los cilindros multiposición utilizan varias cámaras de aire para crear posiciones de parada intermedias. Este diseño aplica la teoría neumática con complejos sistemas de válvulas para un control preciso del posicionamiento.

Las configuraciones más habituales son:

- Tres posiciones: Dos topes intermedios más extensión total

- Cinco posiciones: Cuatro paradas intermedias más carrera completa

- Posición variable: Posicionamiento infinito con control de servoválvulas

¿Qué factores afectan a la teoría del rendimiento de los cilindros neumáticos?

Múltiples factores influyen en el grado en que la teoría de la neumática se traduce en rendimiento en el mundo real. Comprender estas variables ayuda a los ingenieros a optimizar el diseño del sistema y a solucionar problemas.

Entre los factores clave del rendimiento se incluyen la calidad del aire, las variaciones de temperatura, las características de la carga, los métodos de montaje y la estabilidad de la presión del sistema, todos los cuales pueden afectar significativamente al rendimiento teórico.

Impacto de la calidad del aire en la teoría

La calidad del aire comprimido afecta directamente al rendimiento y la vida útil de los cilindros neumáticos. El aire contaminado provoca desgaste de las juntas, corrosión y reducción de la eficiencia.

Normas de calidad del aire:

| Contaminante | Nivel máximo | Impacto en el rendimiento |

|---|---|---|

| Humedad | -40°F punto de rocío | Evita la corrosión y la congelación |

| Aceite | 1 mg/m³ | Reduce la degradación de las juntas |

| Partículas | 5 micras | Evita el desgaste y la adherencia |

Efectos de la temperatura en la teoría neumática

Los cambios de temperatura afectan a la densidad del aire, la presión y las dimensiones de los componentes. Estas variaciones pueden afectar significativamente al rendimiento de los cilindros en entornos extremos.

Fórmula de compensación de temperatura: P₂ = P₁ × (T₂/T₁)

Por cada 100°F de aumento de temperatura, la presión del aire aumenta aproximadamente 20% si el volumen permanece constante. Esto afecta a la fuerza de salida y debe tenerse en cuenta en el diseño del sistema.

Características de carga y fuerzas dinámicas

Las cargas estáticas y dinámicas afectan al rendimiento del cilindro de forma diferente. Las cargas dinámicas crean fuerzas adicionales que deben superarse durante las fases de aceleración y deceleración.

Análisis dinámico de fuerzas:

- Fuerza de aceleración: F = ma (masa × aceleración)

- Fuerza de fricción: Típicamente 10-20% de carga aplicada

- Fuerzas de inercia: Significativo a altas velocidades o con cargas pesadas

Hace poco ayudé a un fabricante estadounidense llamado Robert Chen, en Detroit, a optimizar su sistema neumático para piezas pesadas de automoción. Analizando las fuerzas dinámicas, redujimos el tiempo de ciclo en 30% al tiempo que mejorábamos la precisión de posicionamiento.

Estabilidad de la presión del sistema

Las fluctuaciones de presión afectan a la consistencia del rendimiento del cilindro. Un tratamiento y almacenamiento adecuados del aire ayudan a mantener unas condiciones de funcionamiento estables.

Requisitos de estabilidad de la presión:

- Variación de la presión: No debe superar ±5% para un rendimiento constante

- Tamaño del depósito receptor: 5-10 galones por CFM de consumo de aire

- Regulación de la presión: Dentro de ±1 PSI para aplicaciones de precisión

¿Cómo se compara la teoría neumática con los sistemas hidráulicos y eléctricos?

La teoría neumática ofrece distintas ventajas y limitaciones en comparación con otros métodos de transmisión de potencia. Comprender estas diferencias ayuda a los ingenieros a seleccionar soluciones óptimas para aplicaciones específicas.

Los sistemas neumáticos ofrecen una respuesta rápida, un control sencillo y un funcionamiento limpio, pero con una menor densidad de fuerza y un posicionamiento menos preciso en comparación con las alternativas hidráulicas y eléctricas.

Comparación teórica del rendimiento

| Característica | Neumático | Hidráulico | Eléctrico |

|---|---|---|---|

| Densidad de potencia | 15-25 CV/lb | 50-100 CV/lb | 5-15 CV/lb |

| Tiempo de respuesta | 10-50 ms | 5-20 ms | 50-200 ms |

| Precisión de posicionamiento | ±0,1 pulgadas | ±0,01 pulgadas | ±0,001 pulgadas |

| Presión de funcionamiento | 80-150 PSI | 1000-5000 PSI | N/A (tensión) |

| Eficacia | 20-30% | 40-60% | 80-95% |

| Frecuencia de mantenimiento | Bajo | Alta | Medio |

Teoría de la eficiencia de la conversión energética

Los sistemas neumáticos tienen limitaciones de eficiencia inherentes debidas a las pérdidas por compresión del aire y a la generación de calor. La eficiencia máxima teórica es de aproximadamente 37% para compresión isotérmica, pero los sistemas del mundo real alcanzan 20-30%.

Fuentes de pérdida de energía:

- Compresión Calor: 60-70% de energía de entrada

- Caídas de presión: 5-15% de presión del sistema

- Fugas: 2-10% de consumo de aire

- Pérdidas por estrangulamiento: Variable en función del método de control

Diferencias en la Teoría del Control

La teoría del control neumático difiere significativamente de los sistemas hidráulicos y eléctricos debido a la compresibilidad del aire. Esta característica proporciona una amortiguación natural, pero dificulta el posicionamiento preciso.

Características del control:

- Cumplimiento natural: La compresibilidad del aire proporciona amortiguación

- Control de velocidad: Se consigue mediante la restricción del caudal en lugar de la variación de la presión

- Control de la fuerza: Difícil debido a la complejidad de la relación presión/caudal

- Comentarios sobre la posición: Requiere sensores externos para un control preciso

Conclusión

La teoría de los cilindros neumáticos combina los principios físicos fundamentales con la ingeniería práctica para crear sistemas de transmisión de potencia fiables y eficientes para innumerables aplicaciones industriales en todo el mundo.

Preguntas frecuentes sobre la teoría de los cilindros neumáticos

¿Cuál es la teoría básica de los cilindros neumáticos?

Los cilindros neumáticos funcionan según la Ley de Pascal, según la cual la presión del aire comprimido actúa por igual en todas las direcciones dentro de una cámara sellada, creando fuerza cuando las diferencias de presión mueven los pistones a través de los orificios del cilindro.

¿Cómo se calcula la fuerza de un cilindro neumático?

La fuerza es igual a la presión por el área del pistón (F = P × A). Un cilindro de 4 pulgadas de diámetro a 100 PSI genera aproximadamente 1.257 libras de fuerza, menos la fricción y otras pérdidas.

¿Por qué los cilindros neumáticos son menos eficaces que los sistemas hidráulicos?

La compresibilidad del aire provoca pérdidas de energía durante los ciclos de compresión y expansión, lo que limita la eficacia neumática a 20-30% en comparación con los sistemas hidráulicos que alcanzan una eficacia de 40-60%.

¿Qué factores afectan a la velocidad de los cilindros neumáticos?

La velocidad depende del caudal de aire, el volumen del cilindro, el peso de la carga y la presión diferencial. Los mayores caudales y presiones aumentan la velocidad, mientras que las cargas más pesadas reducen la aceleración.

¿Cómo afecta la temperatura al rendimiento de los cilindros neumáticos?

Los cambios de temperatura afectan a la densidad y la presión del aire. Cada 100 °F de aumento eleva la presión del aire aproximadamente 20%, lo que repercute directamente en la fuerza de salida y el rendimiento del sistema.

¿Cuál es la diferencia entre la teoría de los cilindros de simple efecto y la de los cilindros de doble efecto?

Los cilindros de simple efecto utilizan aire comprimido en una sola dirección con retorno por muelle, mientras que los cilindros de doble efecto utilizan la presión del aire para los movimientos de extensión y retracción.

-

Proporciona una visión detallada de las tres leyes del movimiento de Newton, que son los principios fundamentales de la mecánica clásica que describen la relación entre un cuerpo y las fuerzas que actúan sobre él, y su movimiento en respuesta a esas fuerzas. ↩

-

Detalla las causas de la caída de presión en los sistemas neumáticos, incluida la fricción en las tuberías y las pérdidas por accesorios, válvulas y filtros, y explica cómo reduce la energía disponible en el punto de uso. ↩

-

Explica el proceso de bruñido, un proceso de mecanizado abrasivo que produce una superficie de precisión en una pieza de trabajo frotándola con una piedra abrasiva, a menudo utilizada para crear un patrón específico de rayas cruzadas en los orificios de los cilindros para la retención de aceite. ↩

-

Describe los diferentes diseños de cilindros sin vástago, como los acoplados magnéticamente y los acoplados mecánicamente (de banda), y explica sus respectivas ventajas, como proporcionar carreras largas en espacios compactos. ↩

-

Explica los distintos mecanismos, como los diseños de cremallera y piñón o de paletas, que utilizan los actuadores neumáticos rotativos para convertir la fuerza lineal del aire comprimido en movimiento rotativo o par. ↩