¿Está preparado para defender sus diseños de sistemas neumáticos ante los tribunales? A medida que los litigios técnicos en el sector de la energía hidráulica se vuelven cada vez más complejos, los ingenieros y directores técnicos deben comprender los marcos jurídicos que rigen la infracción de patentes, la responsabilidad por productos defectuosos y el cumplimiento de las normas. Sin estos conocimientos, incluso los sistemas bien diseñados pueden convertirse en el centro de costosos litigios.

Este análisis técnico examina tres áreas críticas de controversia jurídica en los sistemas neumáticos: la determinación de la infracción de patentes mediante la doctrina de los equivalentes1 y estoppel del historial de la fiscalía2Por ejemplo, la atribución de responsabilidad por productos defectuosos mediante el análisis del árbol de fallos y las metodologías FMEA, y las cadenas de pruebas de cumplimiento de normas que establecen la diligencia debida mediante pruebas documentadas, certificación y supervisión continua. Al comprender estos marcos, los fabricantes pueden tanto defenderse de reclamaciones injustificadas como reforzar su posición en litigios legítimos.

Exploremos los aspectos técnicos de estos marcos jurídicos para ayudarle a sortear posibles litigios con mayor eficacia.

Índice

- ¿Cómo se determinan las infracciones de patentes en tecnología neumática?

- ¿Qué métodos establecen la causalidad en los casos de responsabilidad por sistemas neumáticos?

- Cómo construir una cadena de pruebas eficaz para el cumplimiento de las normas

- Conclusiones: Aplicación de estrategias jurídicas preventivas

- Preguntas frecuentes sobre litigios de sistemas neumáticos

¿Cómo se determinan las infracciones de patentes en tecnología neumática?

Los litigios sobre patentes en tecnología neumática a menudo dependen de sutiles distinciones técnicas que pueden ser difíciles de evaluar para los no especialistas. Comprender los marcos técnicos que utilizan los tribunales para determinar las infracciones puede ayudar a los fabricantes tanto a evitar infracciones involuntarias como a defender sus propias innovaciones.

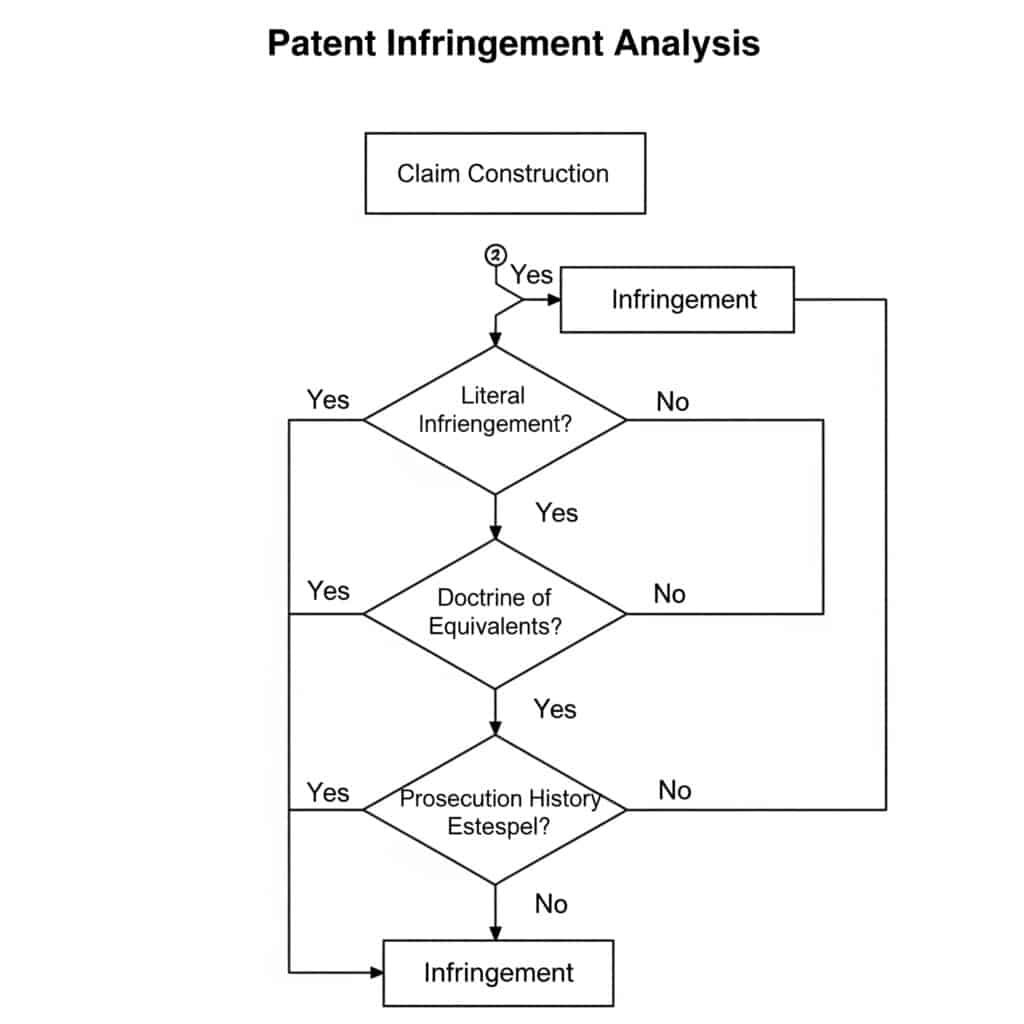

La infracción de patentes en sistemas neumáticos se determina mediante un análisis en dos fases: interpretación de la reivindicación (interpretación del alcance de la patente) y comparación con el dispositivo acusado. Mientras que la infracción literal requiere que el dispositivo acusado contenga todos los elementos de al menos una reivindicación, la doctrina de los equivalentes amplía la protección a los dispositivos que realizan sustancialmente la misma función de manera sustancialmente idéntica con un resultado sustancialmente idéntico. Sin embargo, el estoppel del historial de tramitación puede limitar la aplicación de esta doctrina cuando el alcance de la reivindicación se redujo durante el examen de la patente.

Interpretación técnica de las reivindicaciones en las patentes neumáticas

La interpretación de las reivindicaciones es el primer paso crítico en cualquier análisis de infracción, estableciendo el significado preciso y el alcance de las reivindicaciones de la patente:

Elementos clave en la interpretación de reivindicaciones de patentes neumáticas

| Elemento | Consideraciones técnicas | Importancia jurídica | Ejemplo en tecnología neumática |

|---|---|---|---|

| Idioma de la reclamación | Terminología técnica precisa | Define el ámbito literal | "Válvula reguladora de caudal de presión compensada" tiene un significado técnico específico |

| Especificación | Descripciones técnicas detalladas | Proporciona contexto para la interpretación | Planos transversales detallados que muestran los componentes internos de la válvula |

| Historia de la acusación | Argumentos técnicos presentados durante el examen | Puede limitar el alcance de la reclamación | Argumento que distingue la invención del estado de la técnica basado en el diseño específico del sello |

| Significado ordinario | Conocimiento estándar del sector | Interpretación por defecto a falta de una definición específica | "Pistón" tiene un significado bien definido en la industria de la transmisión hidráulica |

| Media más función | Lenguaje funcional sin estructura | Limitado a las estructuras indicadas en el pliego de condiciones | "Medios para mantener un caudal constante independientemente de la presión" |

Un caso reciente relacionado con sistemas neumáticos de posicionamiento ilustra la importancia de la interpretación técnica de las reivindicaciones. La patente reivindicaba un "sistema de posicionamiento de presión compensada", que el tribunal interpretó que requería un sistema activo de detección y compensación de la presión. El sistema acusado utilizaba un mecanismo pasivo de compensación de la presión que lograba resultados similares pero sin detección activa. Esta distinción técnica en la interpretación de la reivindicación fue decisiva para declarar la no infracción.

Doctrina del análisis de equivalentes en tecnología neumática

Cuando no se constata una infracción literal, la doctrina de los equivalentes ofrece una vía alternativa para establecer la infracción:

La prueba de función-manera-resultado aplicada a los componentes neumáticos

| Elemento de patente | Función | Camino | Resultado | Ejemplo equivalente |

|---|---|---|---|---|

| Junta neumática | Evitar la fuga de fluidos | Creación de interferencias entre superficies | Contención de la presión | Material de junta diferente con el mismo ajuste de interferencia |

| Carrete de válvula | Dirección del flujo de control | Bloqueo y apertura de vías de flujo | Control direccional | Geometría de carrete diferente que logra el mismo patrón de flujo |

| Mecanismo de amortiguación | Desacelerar el pistón al final de la carrera | Restricción del caudal de escape | Reducción de la fuerza de impacto | Método alternativo de restricción del caudal |

| Comentarios sobre la posición | Determinar la ubicación del pistón | Detección de la posición del pistón | Salida de datos de posición | Diferentes tecnologías de detección con la misma precisión |

| Algoritmo de control | Mantener la precisión de posicionamiento | Procesamiento de señales de retroalimentación | Posicionamiento preciso | Enfoque matemático alternativo con los mismos resultados |

El análisis técnico conforme a la doctrina de los equivalentes requiere un profundo conocimiento de la funcionalidad de los sistemas neumáticos. Por ejemplo, en un caso relacionado con mecanismos de amortiguación, el diseño patentado utilizaba una válvula de aguja ajustable para restringir el flujo de escape, mientras que el producto acusado utilizaba una lanza cónica con una capacidad de ajuste similar. Aunque estructuralmente diferentes, el tribunal encontró equivalencia porque ambos realizaban la misma función (restricción del flujo) sustancialmente de la misma manera (creando un orificio variable) para lograr el mismo resultado (deceleración controlada).

Impedimento del historial de tramitación en las patentes neumáticas

El estoppel del historial de tramitación limita la doctrina de los equivalentes basada en modificaciones y argumentos realizados durante la tramitación de la patente:

Ejemplos de impedimento en patentes de tecnología neumática

| Elemento original de la demanda | Enmienda/Argumento durante el enjuiciamiento | Limitación resultante | Efecto de exclusión |

|---|---|---|---|

| "Medios de sellado" | Modificado a "junta tórica elastomérica" | Limitado a materiales elastoméricos | No se puede alegar equivalencia con las juntas metálicas |

| "Conjunto de válvulas" | Se distingue del estado de la técnica gracias a una vía de flujo específica | Limitado a la configuración de caudal reclamada | No se puede alegar equivalencia con vías de flujo alternativas |

| "Sistema de detección de posición" | Novedad argumentada basada en la detección sin contacto | Limitado a métodos sin contacto | No se puede alegar equivalencia con los sensores de contacto |

| "Rango de presión de 1-10 MPa" | Reducido de "0,5-15 MPa" para superar el estado de la técnica | Limitado al alcance reclamado | No se puede reclamar equivalencia fuera del rango especificado |

| "Cilindro con amortiguación integrada" | Añadido "integrado" para superar el estado de la técnica | Limitado a diseños en los que la amortiguación no es separable | No se puede alegar equivalencia con la amortiguación añadida |

Un caso importante en la industria neumática se refería a una patente para un "sistema de retroalimentación de posición sin contacto mediante acoplamiento magnético". Durante la tramitación, el solicitante modificó las reivindicaciones para especificar "sensores de efecto Hall" a fin de superar el estado de la técnica que utilizaba sensores ópticos. Más tarde, al hacer valer la patente contra un competidor que utilizaba sensores de posición magnetoestrictivos, el tribunal consideró que el estoppel de la historia de la tramitación impedía la aplicación de la doctrina de los equivalentes, a pesar de la similitud técnica en la función.

Marco de análisis técnico para la evaluación de las infracciones

Al evaluar una posible infracción, los fabricantes de neumáticos deben seguir este marco de análisis técnico:

Análisis paso a paso de las infracciones técnicas

Mapa de reclamaciones

- Identifique cada elemento de las reivindicaciones independientes

- Crear una tabla de comparación técnica que asigne cada elemento al dispositivo acusado

- Identificar los elementos que faltan en el análisis literal

- Documentar la función técnica de cada elementoAnálisis de equivalencia técnica

- Para cada elemento no literal, analizar:

- Función: Finalidad técnica del elemento

- Manera: Mecanismo técnico de funcionamiento

- Resultado: Resultado o efecto técnico

- Determinar si las diferencias son sustanciales desde el punto de vista de la ingeniería.Revisión del historial procesal

- Identificar todas las modificaciones técnicas de las declaraciones pertinentes

- Analizar los argumentos técnicos esgrimidos para superar el estado de la técnica

- Determinar si se renunció a las diferencias técnicas actuales

- Evaluar si la modificación obedece a razones de patentabilidadComparación con el estado de la técnica

- Identificar el estado de la técnica pertinente citado durante la tramitación

- Analizar las diferencias técnicas entre la patente y el estado de la técnica

- Determinar si el dispositivo acusado es más similar a la patente o al estado de la técnica

- Evaluar si el dispositivo acusado estaba expresamente excluido

Caso práctico: Disputa sobre patentes de acoplamientos rápidos neumáticos

Un litigio reciente se refería a un acoplamiento rápido patentado cuyas reivindicaciones exigían "un mecanismo de bloqueo compuesto por bolas accionadas por resorte engranadas con una ranura circunferencial". El producto acusado utilizaba pasadores accionados por resorte que engranaban con rebajes discretos en lugar de una ranura continua.

Análisis técnico:

Construcción de la demanda:

- "Bolas" interpretadas como elementos esféricos

- "Ranura circunferencial" interpretada como un canal continuo alrededor de la circunferenciaInfracción literal:

- No hay infracción literal: pasadores ≠ bolas, rebajes discretos ≠ ranura circunferencial.Doctrina de los equivalentes:

- Función: Conexión segura contra separación axial

- Manera: Ambos utilizan elementos accionados por resorte que encajan con los elementos de acoplamiento.

- Resultado: Ambos crean una conexión segura y liberableHistoria de la acusación:

- Reivindicación original: "elementos de bloqueo que encajan con elementos de acoplamiento"

- Enmendado a: "bolas con resorte engranadas con una ranura circunferencial"

- Enmienda para superar el estado de la técnica con "varios elementos de bloqueo"Decisión:

- El Tribunal consideró que se aplicaba el prosecution history estoppel

- Se renunció a la configuración específica de bola y ranura durante el procesamiento

- Ausencia de infracción en virtud de la doctrina de los equivalentes

Este caso demuestra cómo las diferencias técnicas en los diseños neumáticos, incluso cuando son funcionalmente similares, pueden ser decisivas en los litigios sobre patentes cuando se ven a través de la lente del historial de tramitación.

¿Qué métodos establecen la causalidad en los casos de responsabilidad por sistemas neumáticos?

Cuando los sistemas neumáticos están implicados en accidentes o fallos que causan lesiones o daños, establecer la causa técnica es fundamental para determinar la responsabilidad. Los tribunales se basan en metodologías sistemáticas de análisis de ingeniería para establecer cadenas de causalidad y repartir responsabilidades.

La atribución de responsabilidad por productos defectuosos en sistemas neumáticos suele emplear métodos analíticos estructurados que incluyen Análisis del árbol de fallos (FTA)3El análisis modal de fallos y efectos (AMFE) y el análisis de la causa raíz mediante el método de los 5 porqués. Estas técnicas establecen la causalidad evaluando sistemáticamente los posibles modos de fallo, sus efectos y la probabilidad de que se produzcan. A continuación, el peritaje relaciona estas conclusiones técnicas con decisiones específicas de diseño, procesos de fabricación, procedimientos de mantenimiento o acciones de los usuarios para determinar la asignación de responsabilidades.

Análisis del árbol de fallos en casos de avería de sistemas neumáticos

El Análisis de Árbol de Fallos (AEF) es un análisis de fallos descendente y deductivo que descompone un fallo del sistema en sus factores contribuyentes:

Estructura FTA para averías neumáticas comunes

| Evento principal | Causas de primer nivel | Causas de segundo nivel | Causas de tercer nivel | Evaluación de probabilidades |

|---|---|---|---|---|

| Fallo catastrófico de un cilindro | Sobrepresurización | Fallo del sistema de control | Error de software | P = 1.2 × 10-⁵ |

| Fallo del sensor | P = 3.5 × 10-⁴ | |||

| Fallo de la válvula de alivio | Defecto de fabricación | P = 2.1 × 10-⁵ | ||

| Contaminación | P = 8.7 × 10-⁴ | |||

| Fallo del material | Defecto de fabricación | Tratamiento térmico inadecuado | P = 3.2 × 10-⁵ | |

| Impureza del material | P = 1.8 × 10-⁵ | |||

| Diseño inadecuado | Factor de seguridad insuficiente | P = 5.0 × 10-⁶ | ||

| Selección inadecuada del material | P = 2.4 × 10-⁵ | |||

| Uso inadecuado | Superar las especificaciones | Instrucciones inadecuadas | P = 1.3 × 10-³ | |

| Uso indebido deliberado | P = 3.6 × 10-⁴ |

En un caso reciente relacionado con una prensa neumática que causó lesiones graves, el FTA fue crucial para establecer la causalidad. El análisis reveló que, si bien la causa inmediata fue la sobrepresurización, la causa fundamental se hallaba en una válvula de alivio contaminada con residuos de fabricación. El FTA demostró que las causas principales fueron los inadecuados procedimientos de limpieza y control de calidad del fabricante, y no el diseño del integrador del sistema o las acciones del operario.

Metodología FMEA en la atribución de responsabilidades

El Análisis Modal de Fallos y Efectos (AMFE) evalúa los posibles modos de fallo y sus repercusiones:

Ejemplo de AMFE para un conjunto de válvulas neumáticas

| Componente | Posible modo de fallo | Efectos potenciales | Gravedad (1-10) | Posibles causas | Ocurrencia (1-10) | Controles actuales | Detección (1-10) | RPN | Responsabilidad |

|---|---|---|---|---|---|---|---|---|---|

| Junta de válvula | Fugas | Pérdida de presión del sistema, fallo funcional | 8 | Degradación del material | 4 | Especificación de los materiales | 5 | 160 | Diseñador |

| Instalación incorrecta | 3 | Procedimiento de montaje | 4 | 96 | Ensamblador | ||||

| Ataque químico | 2 | Instrucciones de uso | 7 | 112 | Usuario | ||||

| Solenoide | Fallo de alimentación | La válvula permanece en la posición por defecto | 9 | Bobina quemada | 2 | Protección eléctrica | 3 | 54 | Diseñador |

| Fallo de conexión | 3 | Control de calidad | 4 | 108 | Fabricante | ||||

| Problema de alimentación | 4 | Supervisión del sistema | 5 | 180 | Integrador de sistemas | ||||

| Carrete | Pegado/atasco | La válvula no se desplaza | 7 | Contaminación | 5 | Requisitos de filtración | 6 | 210 | Usuario/Mantenedor |

| Desgaste excesivo | 3 | Selección de materiales | 5 | 105 | Diseñador | ||||

| Defecto de fabricación | 2 | Control de calidad | 4 | 56 | Fabricante |

El AMFE ha demostrado ser especialmente valioso en casos en los que varias partes comparten una responsabilidad potencial. En un caso de fallo de un sistema neumático en una línea de producción automatizada, el análisis reveló que, si bien la contaminación fue la causa inmediata del fallo de una válvula, el sistema carecía de la filtración adecuada (responsabilidad del diseñador) y los procedimientos de mantenimiento no incluían la inspección del filtro (responsabilidad del usuario). El tribunal utilizó este análisis para atribuir la responsabilidad 70% al diseñador y 30% al usuario.

Análisis de la causa raíz mediante el método de los 5 porqués

El método de los 5 porqués rastrea un fallo hasta su causa fundamental mediante preguntas sucesivas:

Ejemplo de análisis 5-Why: Fallo del vástago de un cilindro neumático

| Nivel | Pregunta | Respuesta | Responsable |

|---|---|---|---|

| 1 | ¿Por qué falló el sistema? | El vástago del cilindro se rompió durante el funcionamiento | Desconocido |

| 2 | ¿Por qué se rompió la varilla? | Fatiga del material en la raíz de la rosca | Desconocido |

| 3 | ¿Por qué se produjo la fatiga en este lugar? | Concentración de tensiones debido a un diseño inadecuado de la rosca | Diseñador |

| 4 | ¿Por qué el hilo estaba mal diseñado? | Se omitió el relieve del hilo en el diseño | Diseñador |

| 5 | ¿Por qué se omitió el relieve del hilo? | No se ha seguido la norma de diseño | Diseñador |

| 6 (adicional) | ¿Por qué no se siguió la norma de diseño? | El diseñador no recibió formación sobre las normas de la empresa | Gestión |

Este método es especialmente eficaz en los tribunales porque crea una cadena narrativa clara que jueces y jurados pueden seguir. En un caso de avería de un cilindro neumático que causó daños materiales, el análisis de los 5 porqués determinó que la avería se debía a una decisión de diseño específica que omitía una característica crítica de alivio de tensiones, lo que estableció claramente la responsabilidad del diseñador.

Factores técnicos en la evaluación de la negligencia comparativa

Muchas jurisdicciones aplican principios de negligencia comparativa, que exigen un análisis técnico para repartir la responsabilidad:

Factores de negligencia comparativa en los fallos de los sistemas neumáticos

| Fiesta | Responsabilidades técnicas | Puntos comunes de fallo | Fuentes de información | Rango típico de responsabilidad |

|---|---|---|---|---|

| Diseñador | Diseño seguro dentro de las normas | Factores de seguridad inadecuados, falta de salvaguardias | Documentación de diseño, evaluaciones de riesgos, cálculos | 30-100% |

| Fabricante | Producción conforme a las especificaciones | Defectos de fabricación, fallos de control de calidad | Registros de producción, documentación de control de calidad, certificaciones de materiales | 20-100% |

| Instalador | Integración correcta del sistema | Conexiones incorrectas, pruebas inadecuadas | Procedimientos de instalación, registros de pruebas, informes de puesta en servicio | 10-80% |

| Mantenedor | Mantenimiento adecuado | Mantenimiento descuidado, reparaciones inadecuadas | Registros de mantenimiento, documentación de reparaciones, informes de inspección | 10-70% |

| Usuario | Funcionamiento dentro de las especificaciones | Uso indebido, anulación de los dispositivos de seguridad | Registros de formación, procedimientos operativos, declaraciones de testigos | 0-100% |

Un caso significativo fue el de un sistema de elevación neumático que falló y causó lesiones. El análisis técnico determinó que el fabricante utilizó un tratamiento térmico incorrecto (responsabilidad 30%), el instalador no realizó la prueba de presión (responsabilidad 20%) y el usuario había puenteado una válvula de seguridad (responsabilidad 50%). El tribunal repartió los daños de acuerdo con esta evaluación técnica de la negligencia comparativa.

Marco de análisis técnico pericial

Los peritos en casos de responsabilidad neumática suelen seguir este marco:

Metodología de análisis de expertos

Examen del sistema

- Examen físico de los componentes averiados

- Pruebas no destructivas, si procede

- Análisis dimensional y comparación con las especificaciones

- Documentación de pruebas físicasRevisión de la documentación

- Especificaciones de diseño y cálculos

- Registros de fabricación y datos de control de calidad

- Historial de mantenimiento e inspección

- Procedimientos operativos y manuales de usuario

- Normas y reglamentos aplicablesAnálisis de fallos

- Análisis metalúrgico o de materiales

- Análisis y simulación de tensiones

- Pruebas de rendimiento de componentes ejemplares

- Reconstrucción de la secuencia de fallosDeterminación de la causalidad

- Aplicación de los métodos FTA, FMEA y 5-Why

- Evaluación de escenarios alternativos

- Evaluación de la probabilidad de los factores contribuyentes

- Determinación de la secuencia de fallo más probableEvaluación de la responsabilidad

- Asignación de los fallos técnicos a las partes responsables

- Evaluación del tratamiento estándar

- Evaluación de la previsibilidad

- Cuantificación de la contribución al fracaso

Caso práctico: Fallo del sistema de sujeción neumática

Un sistema de sujeción neumática de una planta de fabricación falló, provocando la expulsión de una pieza de trabajo y causando lesiones a un operario. La investigación técnica reveló:

Análisis de la FTA:

- Suceso principal: Pérdida de presión de la pinza durante el funcionamiento

- Causa principal: Fallo de la válvula de retención que permite el reflujo

- Causas secundarias: Material de la válvula inadecuado para el fluido hidráulico, presión del sistema superior a la nominal de la válvula.

Conclusiones del AMFE:

- Componente: Válvula de retención

- Modo de fallo: Degradación de la junta interna

- Efecto: Pérdida de presión durante el funcionamiento

- Causa: Incompatibilidad química con el fluido

- Responsabilidad: El diseñador especificó un material incorrecto

Análisis 5-Why:

- ¿Por qué se lesionó el operario? Pieza expulsada de la pinza

- ¿Por qué se ha expulsado la pieza? La pinza perdió presión durante el funcionamiento

- ¿Por qué perdió presión la pinza? La válvula de retención no mantuvo la presión

- ¿Por qué falló la válvula de retención? Junta interna degradada

- ¿Por qué se degradó la junta? Incompatible con el fluido hidráulico utilizado

Conclusión técnica:

El diseñador del sistema especificó una válvula de retención estándar sellada con nitrilo, pero el sistema utilizaba fluido hidráulico de éster de fosfato, que es incompatible con el nitrilo. La especificación del diseñador era técnicamente incorrecta para la aplicación, lo que le convierte en el principal responsable. Sin embargo, el integrador del sistema no identificó esta incompatibilidad durante la revisión del diseño, contribuyendo 30% a la negligencia comparativa.

Este caso demuestra cómo las metodologías de análisis técnico proporcionan un marco estructurado para determinar la causalidad y repartir la responsabilidad en los fallos de sistemas neumáticos.

Cómo construir una cadena de pruebas eficaz para el cumplimiento de las normas

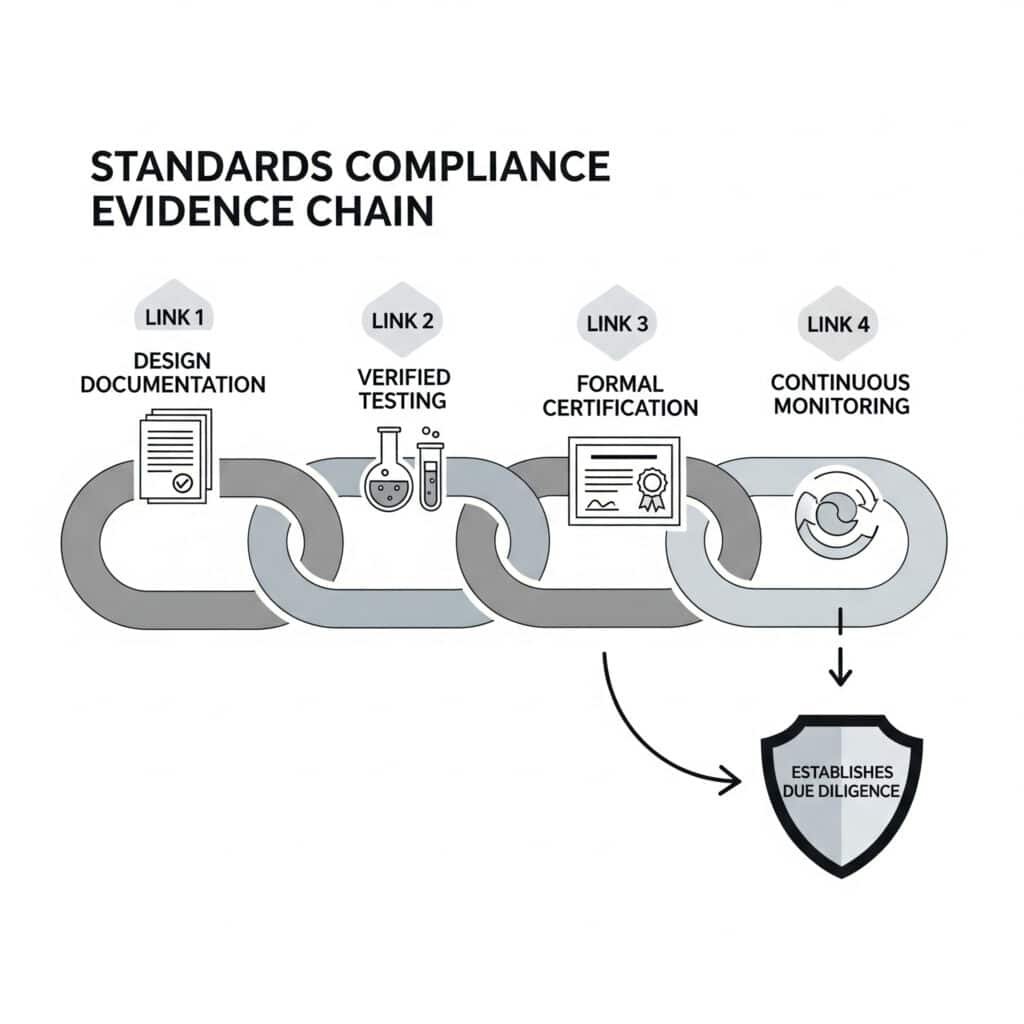

El cumplimiento de las normas suele ser la cuestión central en los litigios sobre sistemas neumáticos. Los fabricantes no solo deben cumplir las normas aplicables, sino también mantener una cadena de pruebas exhaustiva que demuestre ese cumplimiento durante todo el ciclo de vida del producto.

Una cadena eficaz de pruebas de cumplimiento de normas para sistemas neumáticos consta de cuatro elementos clave: documentación exhaustiva de la validación del diseño con respecto a requisitos normativos específicos, protocolos de pruebas verificados con equipos calibrados y procedimientos atestiguados, certificación formal mediante evaluación por terceros acreditados y sistemas de supervisión continua que hacen un seguimiento del cumplimiento en curso a lo largo del ciclo de vida del producto. Esta cadena establece la diligencia debida y puede ser decisiva en la defensa frente a reclamaciones de responsabilidad.

Adaptación de los requisitos de los sistemas neumáticos a las normas

La base del cumplimiento es una clara correspondencia entre los requisitos del sistema y las normas específicas:

Asignación de normas para sistemas neumáticos

| Aspecto del sistema | Normas aplicables | Requisitos clave | Documentación necesaria |

|---|---|---|---|

| Seguridad de los equipos a presión | ISO 4414, Código ASME B&PV | Presión de trabajo máxima admisible, factores de seguridad, pruebas de presión | Cálculos de diseño, certificaciones de materiales, informes de pruebas |

| Seguridad del sistema de control | ISO 138494IEC 62061 | Nivel de rendimiento (PL) o nivel de integridad de la seguridad (SIL), tolerancia a fallos | Evaluación de riesgos, validación de circuitos, certificados de componentes |

| Componentes eléctricos | IEC 60204, NFPA 79 | Aislamiento, conexión a tierra, protección contra descargas eléctricas | Esquemas eléctricos, pruebas de aislamiento, pruebas de continuidad de tierra |

| Entornos peligrosos | Directiva ATEX, NEC 500 | Métodos de protección contra explosiones, clasificaciones de temperatura | Clasificación de zonas, certificaciones de componentes, verificación de instalaciones |

| Condiciones medioambientales | IEC 60529, MIL-STD-810 | Protección contra la penetración, rango de temperatura, resistencia a las vibraciones | Informes de pruebas medioambientales, certificación IP, pruebas climáticas |

Un caso judicial reciente se refería a un sistema neumático que falló en un entorno de procesamiento de alimentos. El fabricante alegó que cumplía la norma ISO 4414, pero no pudo presentar documentación que demostrara cómo se habían cumplido los requisitos específicos de la cláusula en el diseño. El tribunal dictaminó que la mera alegación de cumplimiento sin una matriz detallada de trazabilidad de los requisitos era insuficiente para demostrar la diligencia debida.

Documentación de validación del diseño

La validación del diseño constituye el primer eslabón de la cadena de pruebas de conformidad:

Requisitos de la documentación de validación del diseño

| Elemento de validación | Tipo de documentación | Contenido técnico | Importancia jurídica |

|---|---|---|---|

| Trazabilidad de los requisitos | Matriz de requisitos | Asignación de cada cláusula de la norma a las características del diseño | Demuestra una consideración global de las normas |

| Cálculos de diseño | Análisis de ingeniería | Factores de seguridad, presiones nominales, cálculos de vida útil | Demuestra la debida diligencia técnica en el diseño |

| Evaluación de riesgos | Análisis ISO 12100 | Identificación de peligros, estimación de riesgos, medidas de reducción de riesgos | Muestra que se abordaron los riesgos previsibles |

| Reseñas de diseño | Informes de revisión | Verificación independiente del cumplimiento del diseño | Establece la validación paritaria de las declaraciones de conformidad |

| Selección de materiales | Especificaciones materiales | Compatibilidad, solidez, resistencia medioambiental | Demuestra un proceso adecuado de selección de materiales |

| Resultados de la simulación | Informes FEA/CFD | Análisis de tensiones, modelización de flujos, análisis térmico | Muestra la validación avanzada de parámetros críticos |

En un litigio relacionado con un sistema neumático que falló debido a la incompatibilidad de materiales, el fabricante, que mantuvo una documentación exhaustiva sobre la selección de materiales -incluidas pruebas de compatibilidad y análisis de exposición medioambiental-, se defendió con éxito de las demandas de responsabilidad demostrando una diligencia debida en el proceso de diseño.

Verificación del protocolo de pruebas

Los protocolos de ensayo proporcionan pruebas empíricas del cumplimiento:

Requisitos de las pruebas

| Tipo de prueba | Requisitos del protocolo | Elementos de documentación | Métodos de verificación |

|---|---|---|---|

| Pruebas de prototipos | Planes de pruebas por escrito con referencia a las normas | Configuración de las pruebas, procedimientos, criterios de aceptación | Testigo independiente, documentación en vídeo |

| Pruebas de producción | Procedimientos de ensayo documentados | Criterios de aprobado/no aprobado, especificaciones de los equipos de ensayo | Control estadístico del proceso, registros de calibración |

| Pruebas de tipo | Pruebas según requisitos normativos específicos | Informes de pruebas completos con datos sin procesar | Certificación de laboratorio acreditado |

| Pruebas destructivas | Criterios de fallo definidos | Pruebas fotográficas, datos de medición | Informes de análisis de materiales |

| Pruebas de campo | Protocolos de ensayo in situ | Condiciones ambientales, parámetros operativos | Verificación por terceros |

| Pruebas de vida acelerada | Correlación con las condiciones del mundo real | Cálculos de compresión temporal, análisis de fallos | Documentación sobre validez estadística |

La importancia de una documentación de pruebas adecuada se puso de manifiesto en un caso en el que un fabricante afirmaba que sus componentes neumáticos estaban clasificados para entornos peligrosos. Cuando un fallo del sistema provocó un accidente laboral, la investigación reveló que, aunque se habían realizado pruebas, la calibración del equipo de pruebas estaba caducada y los procedimientos de prueba se desviaban de los requisitos estándar. El tribunal dictaminó que los procedimientos de prueba no válidos rompían la cadena de pruebas de conformidad.

Documentación de certificación

La certificación formal proporciona la validación del cumplimiento por parte de terceros:

Requisitos de las pruebas de certificación

| Tipo de certificación | Autoridad expedidora | Documentación necesaria | Requisitos de mantenimiento |

|---|---|---|---|

| Certificación de componentes | Organismos notificados, UL, CSA | Certificados con referencia a normas específicas | Documentación de renovación, gestión de cambios |

| Certificación del sistema de calidad | Registradores ISO 9001 | Informes de auditoría, resoluciones de no conformidad | Registros de auditorías de vigilancia, revisiones de la gestión |

| Aprobación del tipo de producto | Organismos de certificación del sector | Certificados de examen de tipo, expedientes técnicos | Recertificación periódica, aprobación de modificaciones |

| Certificación del personal | Organizaciones profesionales | Registros de formación, evaluaciones de competencias | Documentación sobre formación continua |

| Certificación de procesos | Organismos de certificación especializados | Registros de validación de procesos, estudios de capacidad | Datos de seguimiento del proceso, registros de revalidación |

| Autodeclaración | Fabricante | Declaración de conformidad con la lista de normas | Mantenimiento de archivos técnicos, registros de control de cambios |

Un fabricante de componentes neumáticos para dispositivos médicos se defendió con éxito de las demandas de responsabilidad tras una lesión sufrida por un paciente, presentando un completo expediente técnico que respaldaba sus argumentos. Marcado CE5. El expediente incluía documentación de certificación detallada que mostraba cómo se cumplía, validaba y mantenía cada requisito esencial a través de las modificaciones del producto.

Sistemas de vigilancia continua

El control continuo del cumplimiento completa la cadena de pruebas:

Requisitos de las pruebas de seguimiento continuo

| Aspecto de la supervisión | Métodos de control | Documentación necesaria | Relevancia jurídica |

|---|---|---|---|

| Rendimiento del producto | Seguimiento del rendimiento sobre el terreno | Análisis estadístico, informes de tendencias | Demuestra la verificación continua del cumplimiento |

| Comentarios de los clientes | Sistema de tramitación de reclamaciones | Registros de reclamaciones, documentación de resolución | Demuestra capacidad de reacción ante posibles problemas |

| Proceso de fabricación | Control estadístico de procesos | Gráficos de control, estudios de capacidad | Demuestra una producción constante dentro de las especificaciones |

| Cambios de diseño | Sistema de gestión de cambios | Análisis de impacto, registros de revalidación | Demuestra el mantenimiento del cumplimiento mediante cambios |

| Incidentes sobre el terreno | Proceso de investigación de incidentes | Análisis de causas, medidas correctoras | Demuestra la diligencia debida a la hora de abordar los problemas sobre el terreno |

| Actualización de la normativa | Proceso de supervisión de las normas | Análisis de carencias, planes de aplicación | Demuestra ser consciente de la evolución de los requisitos |

En un caso significativo, un fabricante de sistemas de control neumático para equipos industriales se enfrentó a reclamaciones de responsabilidad tras el fallo de un sistema. A pesar del fallo, consiguieron limitar su responsabilidad demostrando que disponían de un sólido sistema de supervisión que había detectado posibles problemas similares en otras instalaciones, había aplicado medidas correctoras y había intentado notificarlo a todos los clientes, incluido el demandante, que no había respondido a los avisos de retirada. Esta prueba de supervisión proactiva redujo significativamente su exposición a la responsabilidad.

Crear un expediente técnico defendible

Un expediente técnico completo integra todos los elementos de la cadena de pruebas de conformidad:

Estructura técnica de expedientes para la defensa jurídica

Identificación y descripción del producto

- Especificaciones técnicas detalladas

- Uso previsto y limitaciones

- Límites e interfaces del sistema

- Identificación y suministro de componentesDocumentación sobre cumplimiento de normas

- Evaluación de la aplicabilidad de las normas

- Documentación de cumplimiento cláusula por cláusula

- Análisis de carencias y justificaciones

- Métodos alternativos, si procedeDocumentación de diseño

- Cálculos y análisis de diseño

- Especificaciones y justificaciones de los materiales

- Evaluación y mitigación de riesgos

- Registros de revisión del diseñoVerificación y validación

- Planes y procedimientos de prueba

- Informes de pruebas con datos brutos

- Informes de simulación

- Protocolos de validación y resultadosControles de fabricación

- Especificaciones del proceso de producción

- Procedimientos de control de calidad

- Métodos y criterios de inspección

- Gestión de las no conformidadesVigilancia poscomercialización

- Procedimientos de control sobre el terreno

- Procesos de tramitación de reclamaciones

- Métodos de investigación de incidentes

- Procedimientos de acción correctivaGestión del cambio

- Procedimientos de control de cambios

- Métodos de evaluación de impacto

- Requisitos de revalidación

- Procesos de notificación a los clientes

Caso práctico: Disputa sobre el cumplimiento del sistema neumático

Un sistema de control neumático para una prensa industrial se vio implicado en un accidente laboral en el que resultó herido un operario. El fabricante se enfrentó a demandas de responsabilidad basadas en el supuesto incumplimiento de las normas de seguridad.

Análisis de la cadena de pruebas:

Validación del diseño:

- El fabricante mantiene una evaluación de riesgos exhaustiva conforme a la norma ISO 12100

- La determinación del nivel de prestaciones según la norma ISO 13849-1 mostró el requisito PL=d

- La documentación de validación del circuito demostró la arquitectura de doble canal con diagnósticos

- Falta: Cálculo específico para la exclusión de fallos en componentes neumáticosPruebas de evidencia:

- Pruebas de tipo del sistema de control realizadas por un laboratorio acreditado

- Pruebas de inyección de fallos documentadas para componentes eléctricos

- Falta: Pruebas documentadas de los modos de fallo de los componentes neumáticosCertificación:

- Marcado CE con Declaración de Conformidad

- Certificación ISO 9001 del sistema de gestión de la calidad

- Falta: Certificación específica para componentes neumáticos relacionados con la seguridadSupervisión continua:

- Implantación de un sistema de seguimiento del rendimiento sobre el terreno

- Incidentes similares anteriores investigados con medidas correctoras

- Cambios de diseño basados en datos de campo

- Falta: Evidencia de que este riesgo específico fue identificado y abordado.

Resolución judicial:

El tribunal determinó que, aunque el fabricante tenía un sistema de cumplimiento sólido en general, la laguna específica en la validación de los componentes neumáticos creaba un eslabón roto en la cadena de pruebas. El fabricante fue declarado parcialmente responsable porque no pudo demostrar una diligencia debida completa específica para el modo de fallo que causó el accidente.

Este caso demuestra que una cadena de pruebas de cumplimiento es tan sólida como su eslabón más débil, y que una documentación exhaustiva de todos los aspectos del sistema es esencial para una defensa jurídica eficaz.

Conclusiones: Aplicación de estrategias jurídicas preventivas

Comprender los aspectos técnicos de los marcos jurídicos de infracción de patentes, responsabilidad por productos defectuosos y cumplimiento de normas permite a los fabricantes de sistemas neumáticos aplicar estrategias preventivas eficaces. Al abordar estas áreas de forma proactiva, las empresas pueden reducir el riesgo de litigios y reforzar su posición cuando surgen disputas.

Principales estrategias preventivas

Gestión del riesgo de patentes

- Realizar análisis sistemáticos de la libertad operativa

- Documentar las decisiones de diseño con justificaciones técnicas.

- Mantener registros de desarrollo exhaustivos que muestren la creación independiente

- Establecer procedimientos claros para gestionar las notificaciones de patentes de tercerosPrevención de la responsabilidad por productos defectuosos

- Integrar las metodologías FMEA y FTA en los procesos de diseño.

- Aplicar procedimientos sólidos de revisión del diseño con evaluaciones de riesgos documentadas.

- Elaborar instrucciones de uso completas con advertencias claras

- Establecer procedimientos de investigación de incidentes que preserven las pruebasGestión del cumplimiento de las normas

- Crear y mantener matrices de trazabilidad de normas

- Aplicar procesos formales de validación del diseño en función de los requisitos de las normas

- Establecer protocolos de pruebas exhaustivos con la documentación adecuada

- Desarrollar sistemas de supervisión continua para el cumplimiento permanente

Mediante la aplicación de estos marcos técnicos a la gestión de riesgos legales, los fabricantes de sistemas neumáticos pueden reducir significativamente su exposición a costosos litigios, al tiempo que construyen posiciones defensivas más fuertes cuando se produce un litigio.

Preguntas frecuentes sobre litigios de sistemas neumáticos

¿Qué documentación debe conservarse para defenderse de las demandas por infracción de patentes?

Mantener registros exhaustivos del desarrollo del diseño que incluyan: conceptos e iteraciones de diseño fechados, diseños alternativos considerados, justificación técnica de las decisiones de diseño, estado de la técnica revisado durante el desarrollo, pruebas de desarrollo independientes y análisis de libertad operativa. Estos registros deben crearse al mismo tiempo que el desarrollo, estar debidamente fechados y conservarse en un sistema seguro y a prueba de manipulaciones. Además, mantenga registros de todas las opiniones de autorización de patentes de abogados cualificados y documentación de cualquier esfuerzo de diseño alternativo si se identifican patentes potencialmente problemáticas.

¿Cómo pueden los fabricantes documentar eficazmente el cumplimiento de las normas en evolución?

Implantar un sistema de supervisión de normas que haga un seguimiento de las actualizaciones de las normas pertinentes y realice análisis de deficiencias cuando se produzcan cambios. Mantenga una matriz de conformidad con las normas que asigne características específicas del producto a los requisitos de las normas con documentación explícita de cómo se cumple cada requisito. Para cada revisión de la norma, realice y documente una evaluación formal del impacto, aplique los cambios necesarios en el diseño o el proceso, realice la validación adecuada y actualice el expediente técnico en consecuencia. Conserve todas las versiones de esta documentación para demostrar el cumplimiento de las normas aplicables en el momento de la fabricación.

¿Cuál es la forma más eficaz de repartir la responsabilidad en los fallos de sistemas neumáticos complejos?

El enfoque más eficaz combina múltiples metodologías de análisis técnico. Empiece con un análisis completo del árbol de fallos (FTA) para identificar todos los factores que pueden contribuir. A continuación, un Análisis Modal de Fallos y Efectos (AMFE) para evaluar el impacto relativo de cada factor. Aplique el método de los 5 porqués para rastrear cada factor significativo hasta su causa raíz. A continuación, asigne estas conclusiones técnicas a responsabilidades específicas basadas en decisiones de diseño, procesos de fabricación, procedimientos de instalación, acciones de mantenimiento y operaciones del usuario. Este enfoque multimétodo proporciona una base técnica defendible para el reparto de responsabilidades que puede resistir el escrutinio legal.

-

Ofrece una explicación jurídica de la doctrina de los equivalentes, un principio del derecho de patentes estadounidense que permite a los tribunales declarar a una parte responsable de infracción de patente incluso si el dispositivo infractor no entra dentro del ámbito literal de una reivindicación de patente. ↩

-

Detalla el principio jurídico del estoppel del historial de tramitación (o estoppel del envoltorio del expediente), que impide al titular de una patente utilizar la doctrina de los equivalentes para los elementos de la reivindicación que se redujeron durante la tramitación de la patente para superar el estado anterior de la técnica. ↩

-

Ofrece una visión completa del análisis de árbol de fallos (FTA), un análisis de fallos descendente y deductivo en el que el fallo de un sistema se rastrea hasta sus causas raíz a través de una serie de pasos lógicos. ↩

-

Explica la norma ISO 13849, que establece requisitos de seguridad y orientaciones sobre los principios para el diseño y la integración de las partes de los sistemas de control relacionadas con la seguridad, incluida la determinación de los niveles de prestaciones (PL). ↩

-

Describe el marcado CE, un marcado de conformidad obligatorio para determinados productos vendidos en el Espacio Económico Europeo (EEE), que certifica que el producto cumple los requisitos de la UE en materia de salud, seguridad y protección del medio ambiente. ↩