¿Ha experimentado alguna vez un fallo repentino del sistema neumático que haya provocado la parada de toda su línea de producción? No es el único. Incluso los sistemas neumáticos bien diseñados pueden fallar de forma inesperada, especialmente cuando se exponen a condiciones extremas o parámetros de funcionamiento inusuales. Comprender las causas de estos fallos puede ayudarle a aplicar medidas preventivas antes de que se produzca un desastre.

Este análisis de tres fallos catastróficos de cilindros neumáticos -desmagnetización de acoplamientos magnéticos en un entorno de fabricación de semiconductores, fragilidad de juntas en condiciones de funcionamiento árticas y aflojamiento de tornillería debido a vibraciones de alta frecuencia en una prensa de estampación- revela que factores ambientales aparentemente menores pueden convertirse en cascada en fallos completos del sistema. Si se hubieran aplicado protocolos adecuados de control del estado, selección de materiales y seguridad de las fijaciones, estos fallos podrían haberse evitado, ahorrando cientos de miles de dólares en tiempos de inactividad y reparaciones.

Examinemos detalladamente estos casos de fracaso para extraer valiosas lecciones que puedan ayudarle a evitar desastres similares en sus operaciones.

Índice

- ¿Cómo la desmagnetización por acoplamiento magnético paralizó una fábrica de semiconductores?

- ¿Qué causó el fallo catastrófico de una junta en el Ártico?

- ¿Por qué la vibración de alta frecuencia provocó el fallo crítico de un tornillo?

- Conclusiones: Aplicación de medidas preventivas

- Preguntas frecuentes sobre averías en cilindros neumáticos

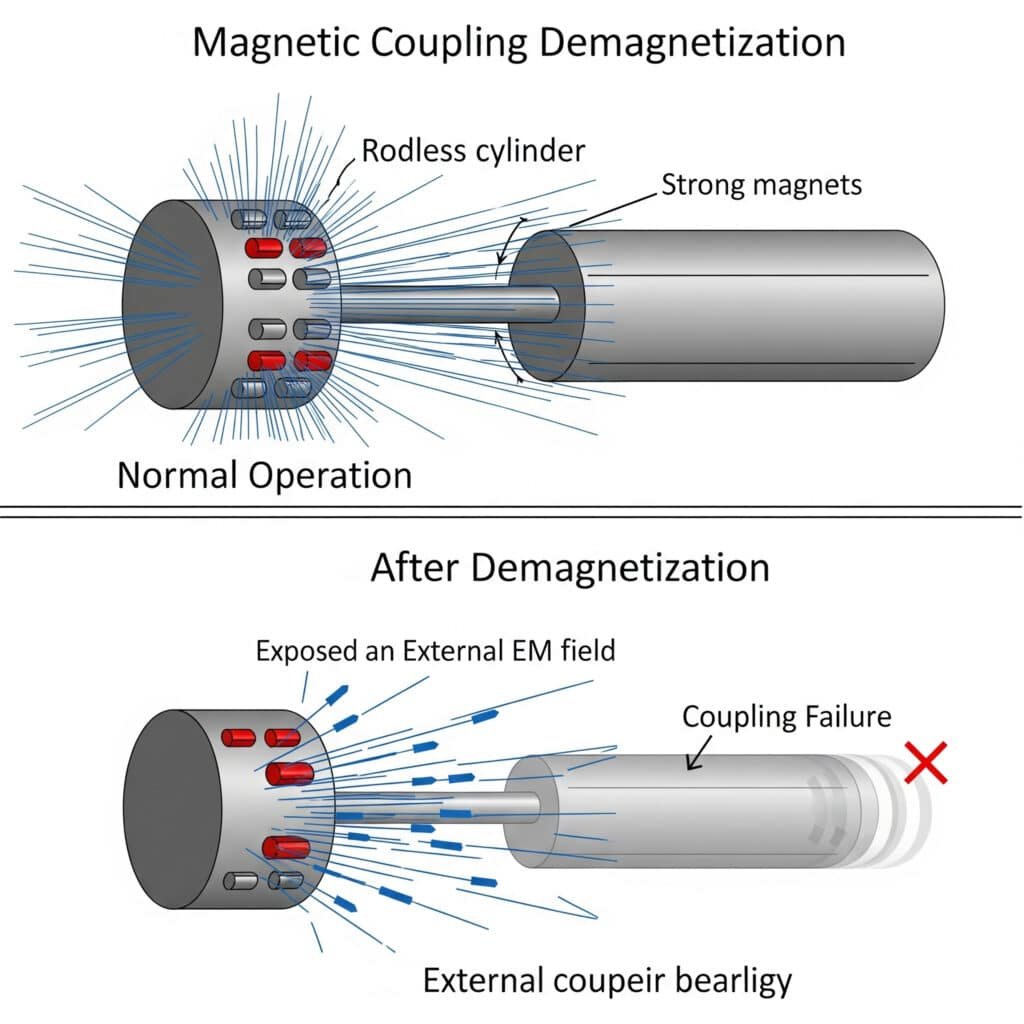

¿Cómo la desmagnetización por acoplamiento magnético paralizó una fábrica de semiconductores?

Un importante fabricante de semiconductores experimentó un fallo catastrófico del sistema cuando un cilindro sin vástago acoplado magnéticamente en un sistema de manipulación de obleas perdió repentinamente la capacidad de posicionamiento, lo que provocó una colisión que dañó múltiples obleas de silicio $250.000 y causó 36 horas de inactividad en la producción.

El análisis de la causa principal reveló que el acoplamiento magnético del cilindro sin vástago se había desmagnetizado parcialmente tras la exposición a un campo electromagnético inesperado generado durante el mantenimiento de un equipo cercano. El debilitamiento gradual del campo magnético pasó desapercibido hasta que alcanzó un umbral crítico en el que el acoplamiento ya no podía mantener un acoplamiento adecuado bajo cargas de aceleración normales, lo que provocó el fallo catastrófico de posicionamiento.

Cronología e investigación del incidente

| Tiempo | Evento | Observaciones | Medidas adoptadas |

|---|---|---|---|

| Día 1, 08:30 | Comienza el mantenimiento de los equipos cercanos de implantación iónica | Funcionamiento normal del sistema de manipulación de obleas | Procedimientos rutinarios de mantenimiento |

| Día 1, 10:15 | Fuerte campo electromagnético generado durante la resolución de problemas del implantador | No se ha notado ningún efecto inmediato | Mantenimiento continuo |

| Días 1-7 | Desmagnetización gradual del acoplamiento de cilindros sin vástago | Errores ocasionales de posición (atribuidos al software) | Recalibración del software |

| Día 7, 14:22 | Fallo total del acoplamiento | El portador de obleas se mueve de forma incontrolada | Parada de emergencia |

| Día 7, 14:23 | Colisión con equipos adyacentes | Múltiples obleas dañadas | Paralización de la producción |

| Día 7-9 | Investigación y reparaciones | Causa raíz identificada | Restauración del sistema |

Fundamentos del acoplamiento magnético

Los cilindros sin vástago acoplados magnéticamente utilizan imanes permanentes para transmitir la fuerza a través de una barrera no magnética, lo que elimina la necesidad de juntas dinámicas y mantiene una separación hermética entre el pistón interno y el carro externo.

Elementos críticos de diseño

Diseño de circuitos magnéticos

- Material magnético permanente (normalmente NdFeB o SmCo1)

- Optimización de la trayectoria del flujo magnético

- Disposición de los polos para una fuerza de acoplamiento máxima

- Consideraciones sobre el blindajeCaracterísticas de la fuerza de acoplamiento

- Fuerza de sujeción estática: 200-400N (típica para aplicaciones de semiconductores)

- Transmisión de fuerza dinámica: 70-80% de fuerza estática

- Curva fuerza-desplazamiento: No lineal con punto crítico de ruptura

- Sensibilidad a la temperatura: -0,12% por °C (típico para imanes NdFeB)Mecanismos de fallo

- Desmagnetización debida a campos externos

- Desmagnetización térmica

- Choque mecánico que provoca un desacoplamiento momentáneo

- Degradación del material con el paso del tiempo

Análisis de las causas

La investigación reveló múltiples factores contribuyentes:

Factores primarios

Interferencias electromagnéticas

- Fuente: La resolución de problemas del implantador de iones generó un campo de 0,3T

- Proximidad: Intensidad de campo en la ubicación del cilindro estimada en 0.15T

- Duración: Aproximadamente 45 minutos de exposición intermitente

- Orientación del campo: Parcialmente alineado con la dirección de desmagnetización de los imanes NdFeB.Selección de material magnético

- Material: Imanes NdFeB de grado N42 utilizados en el acoplamiento

– Coercitividad intrínseca (Hci)2: 11 kOe (inferior a las opciones alternativas de SmCo)

- Punto de funcionamiento: Diseñado con un margen insuficiente contra la desmagnetización

- Falta de blindaje magnético externoDeficiencias en la supervisión

- Sin control de la intensidad del campo magnético

- Tendencia de error de posición no implementada

- Las pruebas del margen de fuerza no forman parte del mantenimiento preventivo

- Falta de protocolos de exposición a EMI durante el mantenimiento

Factores secundarios

Lagunas en los procedimientos de mantenimiento

- No se notifica la posible generación de IEM

- No es necesario aislar los equipos

- Falta de verificación posterior al mantenimiento

- Conocimiento insuficiente de la sensibilidad magnéticaPuntos débiles del diseño del sistema

- Sin verificación de posición redundante

- Capacidad de detección de errores insuficiente

- Falta de control del margen de fuerza

- Sin indicadores de exposición a campos magnéticos

Reconstrucción y análisis de fallos

Mediante un análisis detallado y pruebas de laboratorio, se reconstruyó la secuencia de fallo:

Progresión de la desmagnetización

| Tiempo de exposición | Intensidad de campo estimada | Reducción de la fuerza de acoplamiento | Efectos observables |

|---|---|---|---|

| Inicial | 0 T | 0% (350N nominal) | Funcionamiento normal |

| 15 minutos | 0,15 T intermitente | 5-8% | Indetectable en funcionamiento |

| 30 minutos | 0,15 T intermitente | 12-15% | Errores de posición menores con aceleración máxima |

| 45 minutos | 0,15 T intermitente | 18-22% | Retraso notable de la posición bajo carga |

| Día 7 | Efecto acumulativo | 25-30% | Por debajo del umbral crítico de funcionamiento |

Las pruebas de laboratorio confirmaron que la exposición a campos de 0,15 T podía provocar la desmagnetización parcial de los imanes N42 NdFeB cuando se orientaban desfavorablemente con respecto a la dirección de magnetización. El efecto acumulativo de múltiples exposiciones degradó aún más el rendimiento magnético hasta que la fuerza de acoplamiento cayó por debajo del mínimo necesario para un funcionamiento fiable.

Medidas correctoras aplicadas

Tras este incidente, el fabricante de semiconductores aplicó varias medidas correctoras:

Correcciones inmediatas

- Sustitución de todos los acoplamientos magnéticos por imanes de SmCo de mayor calidad (Hci > 20 kOe).

- Añadido blindaje magnético a los cilindros sin vástago

- Supervisión de la EMI durante las actividades de mantenimiento

- Establecimiento de zonas de exclusión durante los procedimientos de mantenimiento con alto nivel de EMIMejoras del sistema

- Añadido el control de la fuerza de acoplamiento magnético en tiempo real

- Análisis de tendencias de errores de posición

- Instalación de indicadores de exposición a EMI en equipos sensibles

- Sistemas mejorados de detección y prevención de colisionesCambios de procedimiento

- Desarrollo de protocolos integrales de gestión de EMI

- Aplicación de procedimientos de verificación posteriores al mantenimiento

- Creación de requisitos de coordinación del mantenimiento

- Mayor formación del personal sobre la vulnerabilidad de los sistemas magnéticosMedidas a largo plazo

- Sistemas críticos rediseñados con verificación de posición redundante

- Pruebas periódicas de la fuerza de acoplamiento magnético

- Desarrollo de protocolos de mantenimiento predictivo basados en el rendimiento de los acoplamientos.

- Creación de una base de datos de componentes sensibles a las EMI para la planificación del mantenimiento.

Lecciones aprendidas

Este caso pone de relieve varias lecciones importantes para el diseño y mantenimiento de sistemas neumáticos:

Selección de materiales

- Los materiales magnéticos deben seleccionarse con la coercitividad adecuada para el entorno

- El ahorro de costes en materiales magnéticos puede suponer una importante vulnerabilidad

- La exposición ambiental debe tenerse en cuenta en la selección de materiales

- Los márgenes de seguridad deben tener en cuenta los peores escenarios de exposiciónRequisitos de control

- Puede producirse una degradación sutil sin síntomas evidentes

- El análisis de tendencias es esencial para detectar cambios graduales en el rendimiento

- Los parámetros críticos deben controlarse directamente, no inferirse

- Deben establecerse indicadores de alerta rápida para los principales modos de falloProtocolo de mantenimiento Importancia

- Las actividades de mantenimiento en un sistema pueden afectar a los sistemas adyacentes

- La generación de IEM debe considerarse un riesgo importante

- La comunicación entre los equipos de mantenimiento es esencial

- Los procedimientos de verificación deben confirmar la integridad del sistema tras un mantenimiento cercano

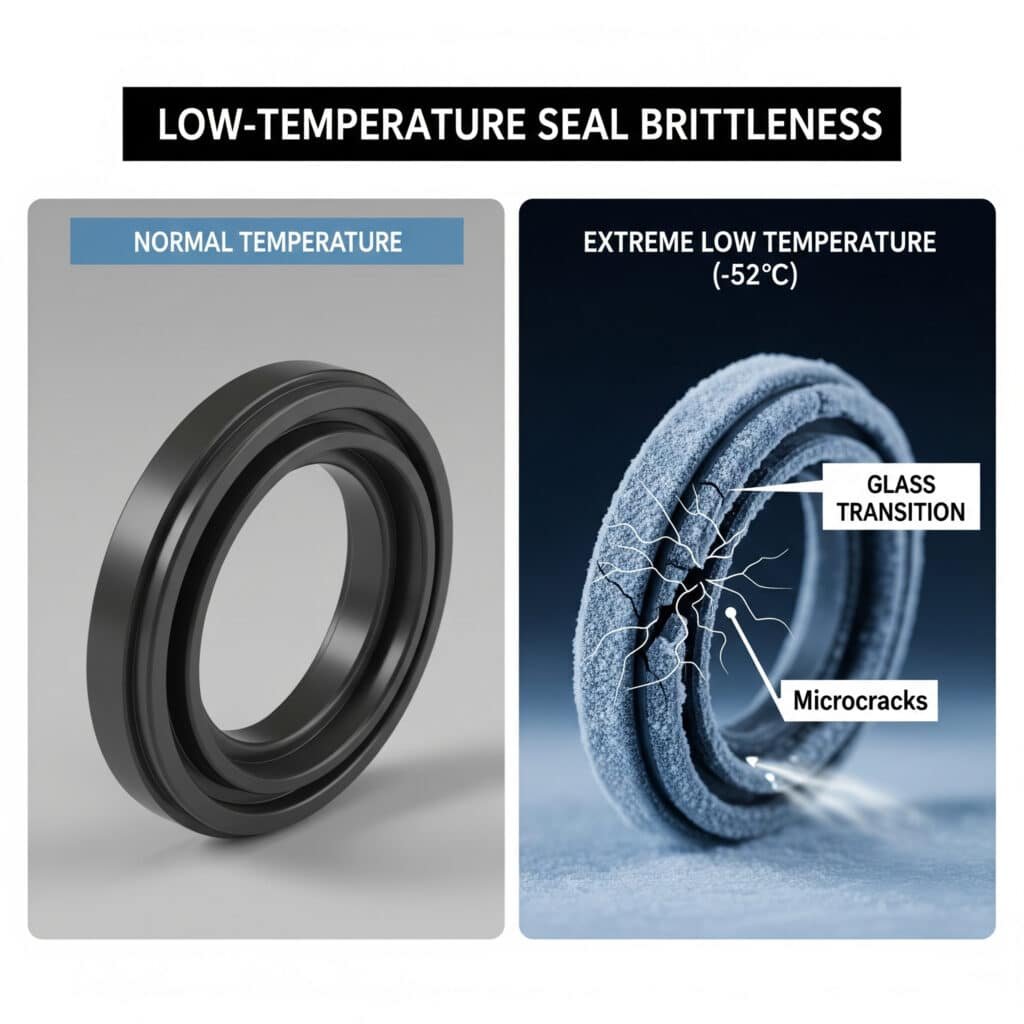

¿Qué causó el fallo catastrófico de una junta en el Ártico?

Una empresa de prospección petrolífera que operaba en el norte de Alaska experimentó múltiples fallos simultáneos de los cilindros neumáticos de posicionamiento que controlaban válvulas críticas de oleoductos durante una inesperada ola de frío, lo que provocó una parada de emergencia que costó aproximadamente $2,1 millones en pérdidas de producción.

El análisis forense reveló que las juntas de los cilindros se habían vuelto quebradizas y se habían agrietado a temperaturas inesperadamente bajas (-52 °C), muy por debajo de su temperatura de funcionamiento nominal de -40 °C. Las juntas estándar de nitrilo (NBR) sufrieron transición vítrea3 a estas temperaturas extremas, perdiendo elasticidad y desarrollando microfisuras que se propagaban rápidamente durante el funcionamiento. La situación se vio agravada por unos procedimientos inadecuados de mantenimiento preventivo en climas fríos que no detectaron el deterioro de las juntas.

Cronología e investigación del incidente

| Tiempo | Evento | Temperatura | Observaciones |

|---|---|---|---|

| Día 1, 18:00 | Previsión meteorológica actualizada | -45°C previstos | Funcionamiento normal |

| Día 2, 02:00 | La temperatura desciende rápidamente | -48°C | No hay problemas inmediatos |

| Día 2, 06:00 | La temperatura alcanza el mínimo | -52°C | Comienzan los primeros fallos de estanqueidad |

| Día 2, 07:30 | Múltiples fallos en el actuador de la válvula | -51°C | Procedimientos de emergencia iniciados |

| Día 2, 08:15 | Apagado del sistema completado | -50°C | Paralización de la producción |

| Día 2-4 | Investigación y reparaciones | -45°C a -40°C | Instalación de recintos temporales con calefacción |

Propiedades del material de la junta y efectos de la temperatura

Las juntas que fallaron eran de nitrilo estándar (NBR) con un rango de funcionamiento especificado por el fabricante de -40°C a +100°C, comúnmente utilizadas en aplicaciones neumáticas industriales.

Transiciones materiales críticas

| Material | Temperatura de transición vítrea | Temperatura de fragilidad | Temp. de funcionamiento mín. recomendada Recomendada | Rango de funcionamiento real |

|---|---|---|---|---|

| NBR estándar (juntas defectuosas) | -35°C a -20°C | -40°C | -30°C | -40°C a +100°C (especificación del fabricante) |

| NBR de baja temperatura | -45°C a -35°C | -50°C | -40°C | -40°C a +85°C |

| HNBR | -30°C a -15°C | -35°C | -25°C | -25°C a +150°C |

| FKM (Viton) | -20°C a -10°C | -25°C | -15°C | -15°C a +200°C |

| Silicona | -65°C a -55°C | -70°C | -55°C | -55°C a +175°C |

| PTFE | -73°C (transición cristalina) | No aplicable | -70°C | -70°C a +250°C |

Conclusiones del análisis de fallos

El examen detallado de las juntas averiadas reveló múltiples problemas:

Mecanismos principales de fallo

Material Transición vítrea

- Las cadenas del polímero NBR perdieron movilidad por debajo de la temperatura de transición vítrea

- Aumento de la dureza del material de Shore A 70 a Shore A 90+.

- Elasticidad reducida en aproximadamente 95%

- La recuperación del juego de compresión se reduce casi a ceroFormación y propagación de microfisuras

- Microfisuras iniciales formadas en regiones de alta tensión (labios de junta, esquinas).

- Propagación acelerada de grietas durante el movimiento dinámico

- Modo de fallo dominado por la mecánica de fractura frágil

- Las redes de grietas crearon vías de fuga a través de la sección transversal de la juntaEfectos geométricos de las focas

- Las esquinas afiladas del diseño de la junta creaban puntos de concentración de tensiones

- Un volumen insuficiente de la glándula impidió la acomodación de la contracción térmica

- La compresión excesiva en condiciones estáticas aumenta el impacto de la fragilidad

- Un soporte inadecuado permitió una deformación excesiva bajo presiónContribución del lubricante

- El lubricante neumático estándar se vuelve muy viscoso a baja temperatura

- La rigidez del lubricante aumenta la fricción y la tensión mecánica

- Distribución inadecuada de la lubricación debido al aumento de la viscosidad

- Posible cristalización del lubricante creando condiciones abrasivas

Resultados del análisis de materiales

Las pruebas de laboratorio de las juntas fallidas lo confirmaron:

Cambios en las propiedades físicas

- Dureza Shore A: Aumento de 70 (temperatura ambiente) a 92 (-52°C)

- Elongación a la rotura: Disminución de 350% a <30%

- Conjunto de compresión: Aumento de 15% a >80%

- Resistencia a la tracción: Disminuida en aproximadamente 40%Examen microscópico

- Extensas redes de microfisuras en toda la sección transversal de la junta

- Superficies de fractura frágil con deformación mínima

- Pruebas de fragilización del material a nivel molecular

- Regiones cristalinas formadas en una estructura polimérica normalmente amorfaAnálisis químico

- No hay indicios de degradación o ataque químico

- Indicadores de envejecimiento normales dentro del rango esperado

- No se ha detectado contaminación

- La composición del polímero se ajusta a las especificaciones

Análisis de las causas

La investigación identificó varios factores contribuyentes:

Factores primarios

Selección inadecuada del material

- Juntas NBR especificadas en función de los valores nominales del catálogo estándar

- Margen de temperatura inadecuado para condiciones árticas

- No se tienen en cuenta los efectos de la transición vítrea

- Prioridad de los costes sobre los extremos medioambientalesDeficiencias del programa de mantenimiento

- No existen protocolos específicos de inspección en tiempo frío

- El estado de las juntas no se controla para detectar la degradación relacionada con la temperatura

- No se incluyen pruebas de dureza en los procedimientos de mantenimiento

- Estrategia de repuestos inadecuada para fenómenos meteorológicos extremosLimitaciones del diseño del sistema

- Sin calefacción para los componentes neumáticos críticos

- Aislamiento insuficiente para la protección térmica

- Ubicación de instalación expuesta con máxima exposición al frío

- No se controla la temperatura de los componentes

Factores secundarios

Prácticas operativas

- Funcionamiento continuo a pesar de acercarse a los límites de temperatura

- Sin ajustes operativos para el frío extremo (ciclos reducidos, etc.)

- Respuesta inadecuada a las previsiones meteorológicas

- Conocimiento limitado por parte de los operarios de los riesgos de fallo relacionados con la temperaturaLagunas en la evaluación de riesgos

- El escenario de frío extremo no se aborda adecuadamente en el AMFE

- Dependencia excesiva de las especificaciones del fabricante

- Pruebas insuficientes en condiciones ambientales reales

- Falta de intercambio de experiencias en el sector sobre fallos en climas fríos

Medidas correctoras aplicadas

A raíz de este incidente, la empresa introdujo mejoras integrales:

Correcciones inmediatas

- Sustitución de todas las juntas por compuestos de silicona resistentes a -60 °C.

- Instalación de armarios calefactados para actuadores de válvulas críticas

- Control de la temperatura de los componentes

- Elaboración de procedimientos de emergencia para casos de frío extremoMejoras del sistema

- Prensaestopas de estanqueidad rediseñados para adaptarse a la contracción térmica

- Geometría de la junta modificada para eliminar los puntos de concentración de tensiones

- Lubricantes seleccionados para bajas temperaturas hasta -60°C

- Sistemas de accionamiento redundantes añadidos para válvulas críticasCambios de procedimiento

- Protocolos de mantenimiento basados en la temperatura

- Realización de pruebas de dureza de las juntas cuando hace frío

- Creación de procedimientos de preparación previos al invierno

- Limitaciones operativas desarrolladas en función de la temperaturaMedidas a largo plazo

- Evaluación exhaustiva de la vulnerabilidad al frío

- Programa de pruebas de materiales para condiciones árticas

- Desarrollo de especificaciones mejoradas para componentes de entornos extremos

- Creación de un programa de intercambio de conocimientos con otros operadores del Ártico

Lecciones aprendidas

Este caso pone de relieve varias consideraciones importantes para las aplicaciones neumáticas en climas fríos:

Criticidad de la selección de materiales

- Las temperaturas nominales de los fabricantes suelen incluir márgenes de seguridad mínimos

- La temperatura de transición vítrea es más importante que el valor nominal mínimo absoluto

- Las propiedades de los materiales cambian drásticamente cerca de las temperaturas de transición

- Las pruebas específicas para cada aplicación son esenciales para los componentes críticosDiseño para condiciones ambientales extremas

- Las hipótesis más pesimistas deben incluir márgenes de seguridad adecuados

- La protección térmica debe integrarse en el diseño del sistema

- La vigilancia de los componentes es esencial para la detección precoz

- La redundancia es más importante en entornos extremosMantenimiento Requisitos de adaptación

- Los procedimientos estándar de mantenimiento pueden ser inadecuados para condiciones extremas

- La monitorización de las condiciones debe adaptarse a los retos medioambientales

- Las estrategias preventivas de sustitución deben tener en cuenta los factores de estrés ambiental

- Pueden ser necesarias técnicas de inspección especializadas para entornos extremos

¿Por qué la vibración de alta frecuencia provocó el fallo crítico de un tornillo?

Una operación de estampación metálica de alta velocidad experimentó un fallo catastrófico cuando un cilindro neumático se desprendió de su soporte de montaje durante el funcionamiento, causando importantes daños a la prensa y provocando 4 días de inactividad de la producción con unos costes de reparación superiores a $380.000.

La investigación determinó que vibración de alta frecuencia4 (175-220 Hz) generadas por la operación de estampación habían provocado el aflojamiento sistemático de los pernos de montaje del cilindro a pesar de la presencia de arandelas de seguridad estándar. El análisis metalúrgico reveló que la vibración creaba un movimiento relativo cíclico entre las roscas de los pernos y las superficies de montaje, superando gradualmente las características de bloqueo y permitiendo que los elementos de fijación giraran hasta aflojarse a lo largo de aproximadamente 2,3 millones de ciclos de prensado.

Cronología e investigación del incidente

| Tiempo | Evento | Recuento de ciclos | Observaciones |

|---|---|---|---|

| Instalación | Nuevo cilindro montado | 0 | Par de apriete correcto (65 Nm) |

| Semana 1-6 | Funcionamiento normal | 0-1,5 millones de ciclos | No hay problemas visibles |

| Semana 7 | Inspección de mantenimiento | 1,7 millones de ciclos | No se detecta aflojamiento visualmente |

| Semana 8, Día 3 | El operador informa del ruido | 2,1 millones de ciclos | Mantenimiento programado para el fin de semana |

| Semana 8, Día 5 | Fallo catastrófico | 2,3 millones de ciclos | Desprendimiento del cilindro durante el funcionamiento |

| Semana 8-9 | Investigación y reparaciones | N/A | Análisis de la causa raíz |

Vibraciones y dinámica de la fijación

La prensa de estampación funcionaba a 180 golpes por minuto (3 Hz), pero el impacto de la operación de estampación generaba componentes de vibración de alta frecuencia:

Características de vibración

| Componente de frecuencia | Amplitud | Fuente | Efecto sobre los elementos de fijación |

|---|---|---|---|

| 3 Hz | 0.8g | Ciclo básico de prensado | Mínimo potencial de aflojamiento |

| 15-40 Hz | 1.2-1.5g | Resonancia estructural de la máquina | Potencial de aflojamiento moderado |

| 175-220 Hz | 3.5-4.2g | Impacto del estampado | Potencial de aflojamiento severo |

| 350-500 Hz | 0.5-0.8g | Armónicos | Potencial de aflojamiento moderado |

Análisis de sistemas de fijación

El sistema de montaje fallido utilizaba pernos M12 de clase 8.8 con arandelas de seguridad partidas, apretados a 65 Nm:

Configuración del cierre

| Componente | Especificación | Estado tras el fallo | Limitación del diseño |

|---|---|---|---|

| Pernos | M12 x 1,75, Clase 8.8 | Desgaste de la rosca, sin deformación | Retención insuficiente de la precarga |

| Arandelas de seguridad | Anillo partido, acero para muelles | Parcialmente aplanado, tensión reducida | Inadecuado para vibraciones de alta frecuencia |

| Orificios de montaje | Agujeros libres de 13 mm | Elongación por movimiento | Holgura excesiva |

| Superficie de montaje | Acero mecanizado | Corrosión por contacto5 visible | Fricción insuficiente |

| Hilo de compromiso | 18 mm (1,5 × diámetro) | Adecuado | No es un factor contribuyente |

Investigación del mecanismo de fallo

El análisis detallado reveló un proceso clásico de aflojamiento inducido por vibraciones:

Progresión del aflojamiento

Condición inicial

- Precarga adecuada aplicada (aproximadamente 45 kN)

- Arandela de seguridad comprimida con la tensión adecuada

- Fricción estática suficiente para impedir la rotación

- Fricción de la rosca distribuida entre las roscas engranadasDegradación en fase inicial

- Las vibraciones de alta frecuencia provocan movimientos transversales microscópicos

- El movimiento transversal crea una reducción momentánea de la precarga

- La reducción momentánea de la precarga permite una rotación minúscula de la rosca

- La tensión de la arandela de seguridad disminuye gradualmenteAflojamiento progresivo

- La microrrotación acumulada reduce la precarga

- La reducción de la precarga aumenta la amplitud del movimiento transversal

- Un mayor movimiento acelera el ritmo de aflojamiento

- La eficacia de la arandela de seguridad disminuye a medida que se produce el aplastamientoFracaso final

- La precarga cae por debajo del umbral crítico

- Comienza el movimiento bruto entre los componentes unidos

- Se produce un rápido desprendimiento final

- Desconexión completa del cierre

Análisis de las causas

La investigación identificó varios factores contribuyentes:

Factores primarios

Selección inadecuada de elementos de fijación

- Las arandelas de seguridad divididas no son eficaces contra las vibraciones de alta frecuencia

- Sin mecanismo de cierre secundario

- Precarga insuficiente para el entorno de vibración

- Sólo bloqueo por fricciónCaracterísticas de vibración

- Los componentes de alta frecuencia superaron la capacidad de la arandela de seguridad

- Vibración transversal alineada con la dirección de aflojamiento

- Amplificación de la resonancia en el lugar de montaje

- Funcionamiento continuo sin control de vibracionesDeficiencias del programa de mantenimiento

- La inspección visual es insuficiente para detectar el aflojamiento prematuro

- Sin verificación del par de apriete durante el mantenimiento

- Programa de control de vibraciones inadecuado

- No hay mantenimiento predictivo para los sistemas de fijación

Factores secundarios

Limitaciones de diseño

- Lugar de montaje del cilindro sometido a las máximas vibraciones

- Amortiguación estructural insuficiente

- Sin aislamiento de vibraciones

- El diseño del soporte de montaje amplifica las vibracionesPrácticas de instalación

- No se utiliza compuesto de bloqueo de roscas

- Par estándar aplicado sin tener en cuenta las vibraciones

- Sin marcas testigo para la detección visual del aflojamiento

- Procedimiento de aplicación del par incoherente

Pruebas de laboratorio y verificación

Para confirmar el mecanismo de fallo, se realizaron pruebas de laboratorio:

Resultados de las pruebas

| Condición de prueba | Inicio del aflojamiento | Aflojamiento completo | Observaciones |

|---|---|---|---|

| Configuración estándar (según fallo) | 15.000-20.000 ciclos | 45.000-55.000 ciclos | Patrón de aflojamiento progresivo coincidente con el fallo de campo |

| Con compuesto de bloqueo de roscas | >200.000 ciclos | No alcanzado en la prueba | Mejora significativa, cierta pérdida de precarga |

| Con arandelas Nord-Lock | >500.000 ciclos | No alcanzado en la prueba | Mínima pérdida de precarga |

| Con tuercas de par de apriete | >500.000 ciclos | No alcanzado en la prueba | Mantenimiento constante de la precarga |

| Con cable de seguridad | >100.000 ciclos | 350.000-400.000 ciclos | Fracaso tardío pero eventual |

Medidas correctoras aplicadas

A raíz de este incidente, la empresa introdujo mejoras integrales:

Correcciones inmediatas

- Sustitución de todas las fijaciones del cilindro por arandelas Nord-Lock

- Aplicación de compuesto de bloqueo de roscas de resistencia media

- Aumento del tamaño de los tornillos a M16 (mayor capacidad de precarga)

- Implantación del método de apriete par-plus-ánguloMejoras del sistema

- Se han añadido soportes de aislamiento de vibraciones para los cilindros.

- Soportes de montaje rediseñados para aumentar la rigidez

- Implantación de sistemas de fijación dobles para componentes críticos

- Se han añadido marcas testigo para la detección visual del aflojamientoCambios de procedimiento

- Establecido un programa de verificación periódica de la torsión

- Control de vibraciones en puntos críticos

- Creación de protocolos específicos de inspección de elementos de fijación

- Elaboración de directrices exhaustivas para la selección de elementos de fijaciónMedidas a largo plazo

- Análisis de vibraciones de todos los sistemas neumáticos

- Base de datos de elementos de fijación con selecciones específicas para cada aplicación

- Control por ultrasonidos de la tensión de tornillos críticos

- Programa de formación sobre fijación resistente a las vibraciones

Lecciones aprendidas

Este caso pone de relieve varias consideraciones importantes para los sistemas neumáticos en entornos de altas vibraciones:

Criticidad de la selección de elementos de fijación

- Las arandelas de seguridad estándar no son eficaces contra las vibraciones de alta frecuencia.

- Los mecanismos de bloqueo deben adaptarse a las características de las vibraciones.

- La precarga por sí sola es insuficiente para resistir a las vibraciones

- Los métodos de bloqueo redundantes deben considerarse para aplicaciones críticasRequisitos para la gestión de vibraciones

- Los componentes de alta frecuencia suelen pasarse por alto en el análisis de vibraciones

- Las vibraciones transversales son especialmente peligrosas para las fijaciones roscadas

- Debe considerarse el aislamiento de vibraciones para los componentes sensibles

- Los efectos de resonancia pueden amplificar las vibraciones en puntos concretosInspección y mantenimiento

- La inspección visual por sí sola no puede detectar las primeras fases de aflojamiento.

- La verificación del par de apriete es esencial para las fijaciones expuestas a vibraciones

- Las marcas testigo permiten un control sencillo pero eficaz

- Las tecnologías predictivas (ultrasónicas, térmicas) pueden detectar el aflojamiento antes del fallo.

Conclusiones: Aplicación de medidas preventivas

Estos tres estudios de casos ponen de relieve cómo factores ambientales aparentemente menores -campos electromagnéticos, temperaturas extremas y vibraciones de alta frecuencia- pueden provocar fallos catastróficos en los sistemas neumáticos. Al comprender estos mecanismos de fallo, los ingenieros y profesionales del mantenimiento pueden aplicar medidas preventivas eficaces.

Principales estrategias preventivas

Selección mejorada de materiales

- Seleccionar materiales con propiedades adecuadas para el entorno de funcionamiento real.

- Considerar los peores escenarios en las especificaciones de los materiales

- Aplicar márgenes de seguridad superiores a los valores nominales del fabricante

- Validar el rendimiento de los materiales mediante pruebas específicas para cada aplicaciónMejores sistemas de control

- Aplicación de la supervisión del estado de los parámetros críticos

- Establecer análisis de tendencias para detectar la degradación gradual

- Utilizar tecnologías predictivas para la detección precoz de fallos

- Supervisar las condiciones ambientales de los componentesProtocolos exhaustivos de mantenimiento

- Desarrollar procedimientos de mantenimiento específicos para cada entorno

- Verificación periódica de los componentes críticos

- Establecer criterios claros de aceptación para la continuidad de la explotación

- Crear protocolos de respuesta ante situaciones medioambientales extremasPrácticas de diseño sólidas

- Diseño para condiciones ambientales extremas con márgenes adecuados

- Redundancia de funciones críticas

- Considerar los modos de fallo más allá de las condiciones normales de funcionamiento

- Validar los diseños mediante pruebas en condiciones reales

Aplicando estas lecciones aprendidas, los diseñadores de sistemas neumáticos y los profesionales del mantenimiento pueden mejorar significativamente la fiabilidad y evitar fallos costosos, incluso en los entornos operativos más difíciles.

Preguntas frecuentes sobre averías en cilindros neumáticos

¿Con qué frecuencia debe comprobarse la intensidad de campo de los acoplamientos magnéticos?

Para aplicaciones no críticas, suele bastar con una prueba anual. Para aplicaciones críticas, especialmente en entornos en los que puede haber campos electromagnéticos, se recomienda realizar pruebas trimestrales. Cualquier actividad de mantenimiento que implique equipos eléctricos a menos de 5 metros de acoplamientos magnéticos debe activar pruebas de verificación adicionales. La implantación de indicadores sencillos de intensidad de campo que cambien de color cuando se expongan a campos potencialmente dañinos puede proporcionar una supervisión continua entre las pruebas formales.

¿Qué materiales de estanquidad son mejores para aplicaciones a temperaturas extremadamente bajas?

Para aplicaciones a temperaturas extremadamente bajas (por debajo de -40°C), se recomiendan la silicona, el PTFE o elastómeros especialmente formulados para bajas temperaturas como el LTFE (fluoroelastómero para bajas temperaturas). La silicona mantiene la flexibilidad hasta aproximadamente -55°C, mientras que el PTFE sigue siendo funcional hasta -70°C. Para las condiciones más extremas, los compuestos personalizados como los perfluoroelastómeros con plastificantes especiales pueden funcionar por debajo de -65°C. Compruebe siempre la temperatura de transición vítrea (Tg) en lugar de basarse únicamente en la temperatura mínima indicada por el fabricante, y aplique un margen de seguridad de al menos 10 °C por debajo de la temperatura mínima prevista.

¿Cuáles son los métodos de bloqueo de fijaciones más eficaces para entornos de altas vibraciones?

En entornos con muchas vibraciones, los sistemas de bloqueo mecánico que no dependen únicamente de la fricción son los más eficaces. Las arandelas Nord-Lock, que utilizan principios de bloqueo en cuña, ofrecen una excelente resistencia al aflojamiento por vibración. Las tuercas de par de apriete (con insertos de nailon o roscas deformadas) también ofrecen buenos resultados. Para aplicaciones críticas, una combinación de bloqueo mecánico (arandelas Nord-Lock) y bloqueo químico (fijador de roscas de resistencia media) proporciona la máxima fiabilidad. El alambre de seguridad es eficaz para fijaciones que no se retiran con frecuencia, mientras que las arandelas de lengüeta pueden ser adecuadas para aplicaciones de baja vibración. Las arandelas de seguridad estándar nunca deben utilizarse en entornos de altas vibraciones.

-

Proporciona una comparación técnica de los imanes de neodimio (NdFeB) y de samario-cobalto (SmCo), detallando sus diferencias en cuanto a fuerza magnética, estabilidad térmica y resistencia a la desmagnetización. ↩

-

Explica el concepto de coercitividad intrínseca (Hci), la capacidad inherente de un material para resistir la desmagnetización de un campo magnético externo, que es un parámetro crítico para la selección de imanes en entornos de alta EMI. ↩

-

Ofrece una explicación científica de la temperatura de transición vítrea (Tg), el punto en el que un polímero amorfo pasa de un estado duro y vítreo a un estado blando y gomoso, que es crucial para determinar el límite de rendimiento a baja temperatura de una junta. ↩

-

Describe la mecánica por la que las vibraciones transversales pueden provocar el autoaflojamiento de las fijaciones roscadas, a menudo haciendo referencia a la prueba Junker, un método estándar para evaluar la seguridad de las uniones atornilladas bajo cargas dinámicas. ↩

-

Detalla el mecanismo de la corrosión por frotamiento, una forma de daño por desgaste y corrosión que se produce en la interfaz de dos superficies en contacto sometidas a movimientos de frotamiento diminutos y repetitivos, a menudo causados por vibraciones. ↩