¿Sus líneas de producción de automóviles se enfrentan a problemas de espacio y precisión? Muchos ingenieros del sector de la automoción consideran que los cilindros neumáticos tradicionales no pueden ofrecer las soluciones compactas y de alto rendimiento necesarias para los procesos de fabricación modernos. Aquí es donde los cilindros sin vástago están cambiando las reglas del juego.

Cilindros neumáticos sin vástago están transformando la fabricación de automóviles al proporcionar diseños que ahorran espacio para aplicaciones de soldadura, permitir el posicionamiento de alta precisión para líneas de montaje y cumplir los estrictos requisitos de control de la contaminación de los entornos de salas limpias, lo que se traduce en un tamaño de máquina hasta 50% menor y una mejora de la precisión de posicionamiento de 30-40%.

He trabajado directamente con los principales fabricantes de automóviles durante más de una década, y he visto de primera mano cómo la tecnología de cilindros sin vástago ha resuelto algunos de sus retos de automatización más persistentes. Permítanme compartir las aplicaciones clave en las que estos innovadores componentes están teniendo un mayor impacto.

Índice

- ¿Cómo mejoran los cilindros sin varilla la integración de las pistolas de soldadura?

- ¿Qué hace que los cilindros sin vástago sean esenciales para el posicionamiento en la línea de montaje?

- ¿Qué hace que los cilindros sin vástago sean ideales para entornos de salas blancas de automoción?

- Conclusión

- Preguntas frecuentes sobre cilindros sin vástago en aplicaciones de automoción

¿Cómo mejoran los cilindros sin varilla la integración de las pistolas de soldadura?

Las líneas de soldadura de automoción son entornos abarrotados y de alta velocidad en los que cada milímetro de espacio cuenta. Las soluciones neumáticas tradicionales suelen crear más problemas de los que resuelven.

Los cilindros sin vástago mejoran la integración de las pistolas de soldadura al proporcionar una solución compacta y potente para posicionar las pesadas pistolas de soldadura por puntos en células de trabajo robotizadas con limitaciones de espacio. Su diseño elimina el vástago externo del pistón, lo que reduce la longitud de instalación necesaria en casi 50% en comparación con los cilindros convencionales y permite una disposición más flexible de las máquinas.

Después de haber implementado docenas de sistemas de posicionamiento de pistolas de soldadura, he visto cómo el cilindro sin vástago adecuado puede mejorar drásticamente tanto el rendimiento como la facilidad de mantenimiento.

Eficiencia espacial en celdas de soldadura robotizadas

El espacio es un bien escaso en las fábricas modernas de automóviles. Así es como los cilindros sin vástago crean valor:

Análisis de la reducción de la huella

| Parámetro | Cilindro tradicional (100 mm de diámetro, 500 mm de carrera) | Cilindro sin vástago (100 mm de diámetro, 500 mm de carrera) | Ventaja |

|---|---|---|---|

| Longitud total | ~1200mm (carrera + cuerpo + varilla) | ~650mm (carrera + carro) | Reducción 46% |

| Zona de interferencia | Grande (varilla móvil) | Mínimo (movimiento contenido) | Permite una mayor separación entre máquinas |

| Peso | Alta | Moderado | Reduce la carga de los brazos robóticos |

Capacidad de carga y rigidez

Las pistolas de soldadura son pesadas y requieren un posicionamiento preciso. Los cilindros sin vástago son especialmente adecuados para este reto:

- Soporte de cargas elevadas: Los sistemas de guiado integrados soportan cargas pesadas en voladizo.

- Momento Resistencia: La amplia separación de los cojinetes resiste las fuerzas de torsión durante el movimiento.

- Construcción rígida: Los cuerpos de aluminio extruido proporcionan una excelente rigidez.

Caso práctico: Línea de soldadura Body-in-White

Un importante fabricante de automóviles europeo tenía problemas con una estación de soldadura de carrocerías. Su sistema existente con cilindros tradicionales era:

- Voluminoso y de difícil acceso para el mantenimiento

- Propenso a la deflexión de la varilla, causando una calidad de soldadura inconsistente.

- Velocidad limitada debido a la elevada masa en movimiento

Implementamos una solución utilizando nuestros cilindros sin vástago acoplados mecánicamente:

- Reducción del espacio ocupado por la máquina en 35%, lo que mejora el acceso para el mantenimiento

- Cojinetes guía de alta resistencia integrados para eliminar la desviación

- Tiempos de ciclo 20% más rápidos gracias a una menor masa en movimiento

El resultado fue una mejora significativa tanto de la calidad de la soldadura como del rendimiento de la producción. La clave fue aprovechar la eficiencia de espacio y la rigidez inherentes al diseño del cilindro sin vástago.

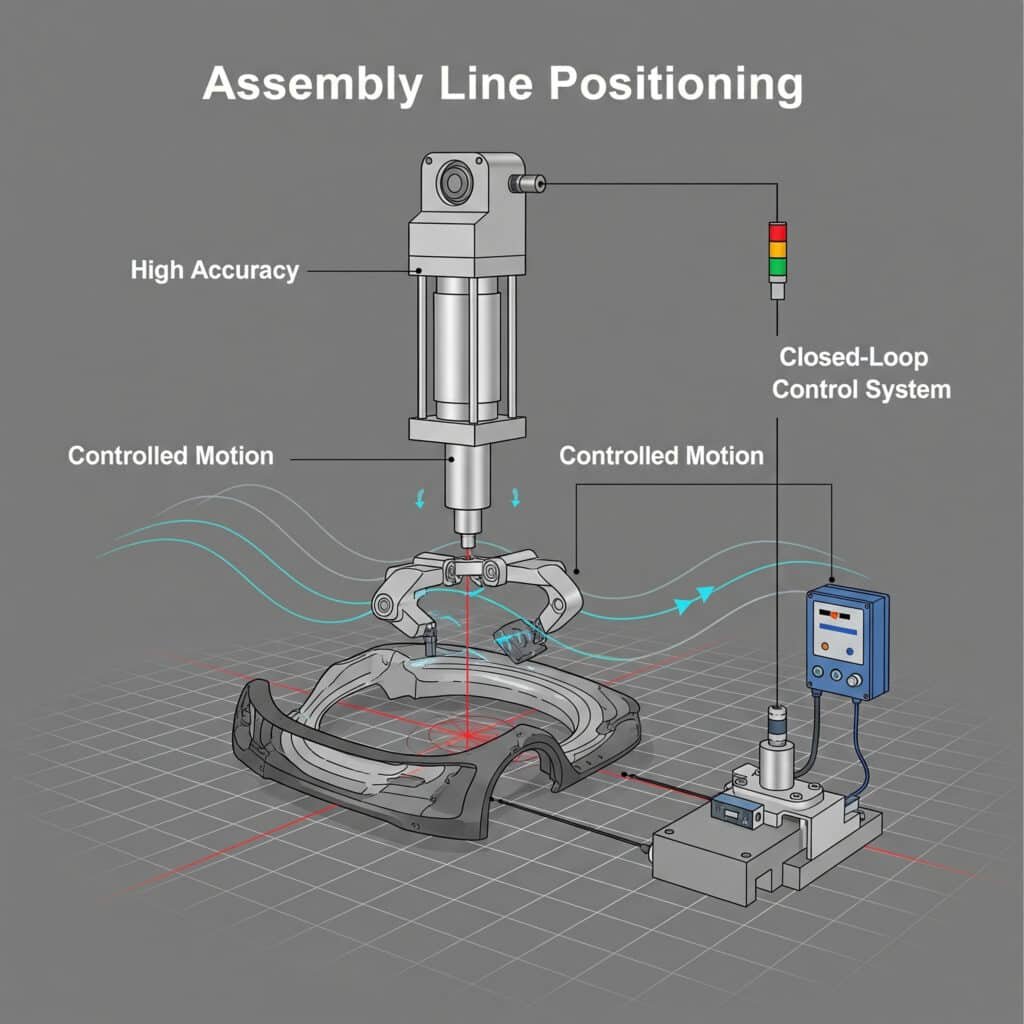

¿Qué hace que los cilindros sin vástago sean esenciales para el posicionamiento en la línea de montaje?

El montaje moderno de automóviles requiere un nivel de precisión inaudito hace una década. Los cilindros sin vástago proporcionan la precisión y flexibilidad necesarias para estas exigentes tareas.

Los cilindros sin vástago son esenciales para el posicionamiento en líneas de montaje, ya que ofrecen una precisión superior en carreras largas, proporcionan perfiles de movimiento suaves y controlados, fundamentales para la manipulación de componentes delicados, y pueden integrarse fácilmente con sistemas avanzados de sensores y control para obtener retroalimentación en bucle cerrado.

Desde el acoplamiento de la cadena cinemática hasta la instalación del salpicadero, la precisión que ofrecen los cilindros sin vástago es un elemento fundamental para el montaje de los vehículos modernos.

Capacidad de precisión y control

El diseño de los cilindros sin vástago permite varias funciones de control avanzadas:

- Detección continua de posición: Los encóderes magnéticos proporcionan información de posición en tiempo real.

- Topes multiposición: Fácil de implantar sin mecanismos externos complejos.

- Aceleración/desaceleración suave: Las válvulas proporcionales permiten un control preciso de la velocidad.

- Diseños de baja fricción: Minimiza el deslizamiento del stick para un movimiento consistente a baja velocidad.

Requisitos de precisión específicos de la aplicación

| Aplicación | Precisión posicional requerida | Cilindro sin vástago | Motivo de la elección |

|---|---|---|---|

| Soldadura por puntos1 Armas | ±1,0 mm | Robusta guía sin vástago | Gran capacidad de carga |

| Instalación del salpicadero | ±0,5 mm | Sin vástago guiado de carrera larga | Estabilidad a distancia |

| Acoplamiento de la cadena cinemática | ±0,1 mm | Sin vástago guiado de alta precisión | Rigidez bajo carga |

| Instalación de cristales | ±0,3 mm | Acoplamiento magnético sin vástago | Perfil de movimiento suave |

Estrategia de aplicación en el mundo real

Cuando ayudé a un importante fabricante de automóviles estadounidense a modernizar su estación de montaje de puertas, nos centramos en estos elementos clave:

Identificación de los puntos críticos de posicionamiento

- La ubicación de las bisagras de las puertas requiere una precisión de ±0,15 mm

- Los movimientos del presentador necesitaban perfiles de aceleración suaves

- Se necesitaron múltiples paradas de posición en una carrera

Selección de la tecnología adecuada

- Cilindros guiados sin vástago implantados con detección magnética de posición

- Control de caudal proporcional añadido para la gestión de la velocidad

- Retroalimentación de verificación de posición integrada

Metodología de validación

- Protocolos de medición establecidos en la instalación

- Aplicación de procedimientos de verificación continua

- Creación de programas de mantenimiento preventivo

El resultado fue una reducción de 67% en los problemas de calidad relacionados con las puertas y una mejora de 40% en el rendimiento de la estación. El factor clave del éxito fue comprender que el posicionamiento no es solo cuestión del cilindro en sí, sino de todo el sistema de control que lo rodea.

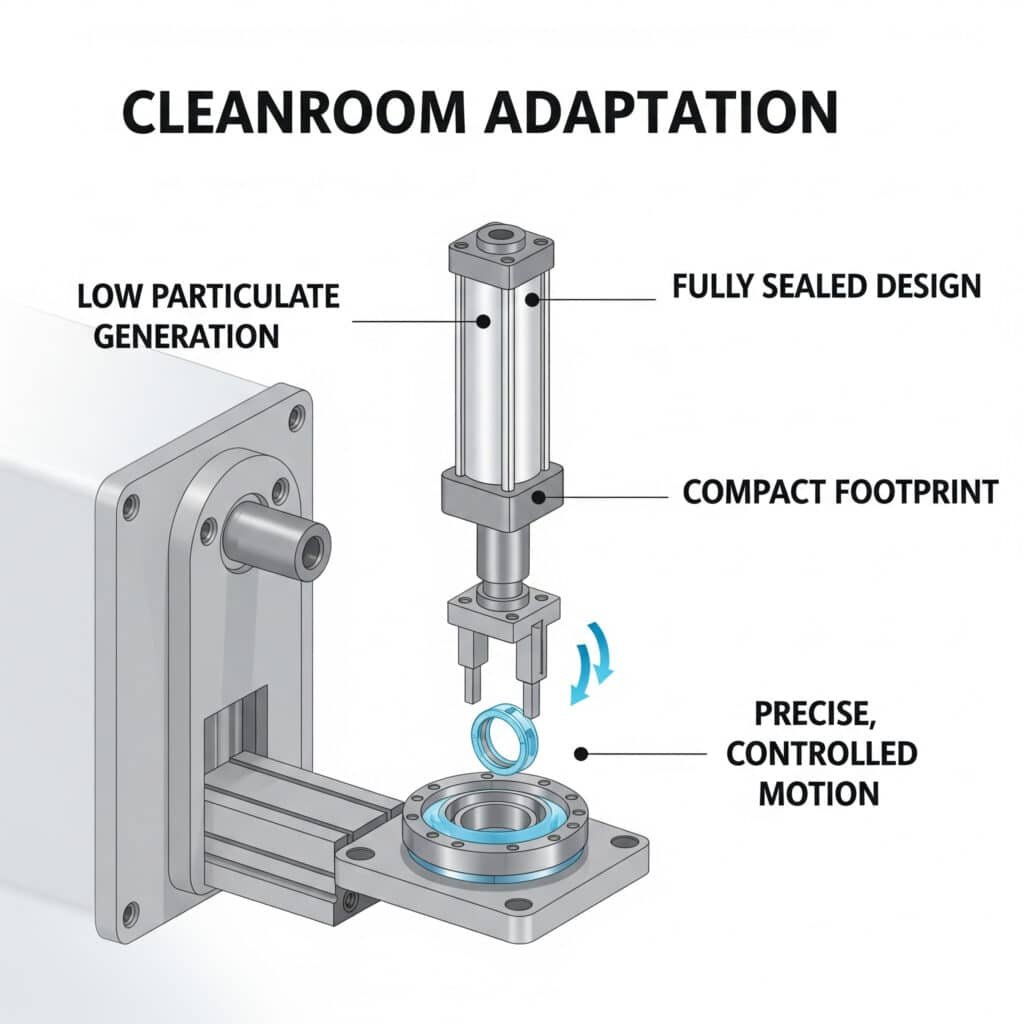

¿Qué hace que los cilindros sin vástago sean ideales para entornos de salas blancas de automoción?

Entornos de salas blancas2 en la fabricación de automóviles presentan retos únicos que las soluciones neumáticas convencionales tienen dificultades para abordar con eficacia.

Los cilindros sin vástago son ideales para entornos de salas limpias de automoción porque generan emisiones mínimas de partículas, ofrecen diseños sellados que evitan la contaminación, ocupan poco espacio en zonas limpias con limitaciones de espacio y proporcionan el control preciso necesario para la manipulación de componentes delicados.

La creciente complejidad de la electrónica de automoción y la producción de baterías ha ampliado drásticamente los requisitos de las salas blancas del sector. Según mi experiencia en la implantación de soluciones en estos entornos, los cilindros sin vástago ofrecen claras ventajas.

Requisitos de clasificación de salas limpias

Las aplicaciones de salas blancas en automoción suelen pertenecer a estas categorías:

ISO Clase 7-83 (Norma Federal 209E Clase 10.000-100.000)

- Conjunto de celdas de batería

- Fabricación de sensores

- Producción de unidades de control electrónico

ISO Clase 6-7 (Norma Federal 209E Clase 1.000-10.000)

- Cámara y LIDAR4 montaje de componentes

- Integración de microchips

- Sistemas avanzados de asistencia al conductor (ADAS)

Control de la contaminación en cilindros sin vástago

Los diseños modernos de cilindros sin vástago incorporan varias características específicamente beneficiosas en entornos de salas limpias:

Mecanismos de movimiento cerrados

- Las bandas de sellado evitan la generación de partículas

- Los sistemas de lubricación interna reducen el mantenimiento

- La ausencia de piezas móviles externas minimiza la contaminación

Compatibilidad de materiales

- Juntas y componentes que no desprenden gases

- Superficies resistentes a los productos químicos

- Descarga electrostática (ESD)5 opciones conformes

Adaptaciones especializadas para salas blancas

- Puertos de vacío externos para la extracción de partículas

- Lubricantes de baja generación de partículas

- Protocolos de limpieza especializados

Comparación de la implantación de salas blancas

| Característica | Neumática estándar | Cilindros sin vástago para salas blancas | Beneficio |

|---|---|---|---|

| Generación de partículas | Moderado a alto | Muy bajo | Mantiene limpia la clasificación |

| Lubricación externa | Requerido periódicamente | Sistemas sellados disponibles | Reduce el riesgo de contaminación |

| Compatibilidad de limpieza | Limitado | Mayor resistencia química | Admite protocolos de saneamiento |

| Eficiencia espacial | Pobre | Excelente | Maximiza la utilización del área limpia |

Opciones eléctricas y neumáticas para salas blancas

Aunque los actuadores eléctricos sin vástago se suelen considerar para su uso en salas blancas, los cilindros neumáticos sin vástago ofrecen claras ventajas en determinadas aplicaciones:

- Menor generación de calor (crítico para procesos sensibles a la temperatura)

- Sin interferencias electromagnéticas con componentes electrónicos sensibles

- Implantación simplificada a prueba de explosiones para la fabricación de baterías

- Coste generalmente inferior para prestaciones equivalentes

Recientemente he ayudado a un fabricante de baterías de Austria a implantar un sistema de cilindros sin vástago compatible con salas limpias para su proceso de apilamiento de electrodos. Al seleccionar cilindros sin vástago acoplados magnéticamente con juntas especializadas y lubricación interna, conseguimos:

- Cumplimiento constante de la norma ISO Clase 7

- 30% tiempos de ciclo más rápidos que su anterior solución de actuador eléctrico

- Importante ahorro tanto en la inversión inicial como en el consumo de energía

La clave fue comprender los requisitos específicos de la sala limpia y seleccionar la variante de cilindro sin vástago adecuada con la tecnología de estanquidad y lubricación correcta.

Conclusión

Los cilindros sin vástago se han convertido en componentes esenciales en la fabricación moderna de automóviles, ya que ofrecen la eficiencia de espacio, precisión y fiabilidad necesarias para la integración de la soldadura, el posicionamiento de la línea de montaje y las operaciones en salas limpias. Al seleccionar la solución sin vástago adecuada para cada aplicación, los fabricantes pueden conseguir mejoras significativas en calidad, eficiencia y rentabilidad.

PREGUNTAS FRECUENTES

¿Cuáles son los principales tipos de cilindros sin vástago utilizados en la fabricación de automóviles?

Los principales tipos incluyen cilindros sin vástago magnéticos (que utilizan un acoplamiento magnético entre el pistón interno y el carro externo), cilindros sin vástago mecánicos (que utilizan conexiones mecánicas como bandas ranuradas) y cilindros sin vástago guiados (con raíles guía adicionales para manipular cargas laterales). Cada tipo sirve para diferentes aplicaciones de automoción en función de los requisitos de carga y las necesidades de precisión.

¿Cómo se comparan los cilindros sin vástago con los cilindros tradicionales en aplicaciones de automoción?

¿Cuáles son los principales tipos de cilindros sin vástago utilizados en la fabricación de automóviles?

Los principales tipos incluyen cilindros sin vástago magnéticos (que utilizan un acoplamiento magnético entre el pistón interno y el carro externo), cilindros sin vástago mecánicos (que utilizan conexiones mecánicas como bandas ranuradas) y cilindros sin vástago guiados (con raíles guía adicionales para manipular cargas laterales). Cada tipo sirve para diferentes aplicaciones de automoción en función de los requisitos de carga y las necesidades de precisión.

¿Qué mantenimiento requieren los cilindros sin vástago en entornos de soldadura?

Los cilindros sin vástago en entornos de soldadura requieren una inspección regular de las bandas de sellado para detectar daños por salpicaduras, una limpieza periódica de las superficies externas, la verificación del funcionamiento del acoplador magnético y una lubricación ocasional de acuerdo con las especificaciones del fabricante. Las unidades con un mantenimiento adecuado suelen requerir un servicio importante sólo cada 10-15 millones de ciclos.

¿Pueden los cilindros sin vástago soportar las pesadas cargas del montaje de automóviles?

Sí, los cilindros sin vástago modernos pueden soportar cargas considerables, con modelos de alta resistencia que soportan hasta 200 kg en aplicaciones horizontales. Para cargas extremas, los cilindros sin vástago guiados con soporte de rodamiento adicional pueden gestionar fuerzas aún mayores manteniendo una precisión de posicionamiento de ±0,1 mm.

¿Cuál es el retorno de la inversión típico de la actualización a cilindros sin vástago?

La mayoría de los fabricantes de automóviles ven el retorno de la inversión entre 8 y 18 meses después de cambiar a cilindros sin vástago. Los beneficios se obtienen gracias a la reducción de los costes de mantenimiento (30-40% menos), la mejora de la calidad (normalmente 25-50% menos defectos), el ahorro de espacio (40-60% menos espacio ocupado) y el aumento del rendimiento (15-30% más) gracias a la optimización de los perfiles de movimiento y la fiabilidad.

-

Ofrece una explicación detallada de la soldadura por puntos de resistencia, un proceso habitual en la fabricación de automóviles que se utiliza para unir piezas de chapa metálica aplicando presión y corriente eléctrica. ↩

-

Explica el concepto de sala blanca, un entorno controlado con un bajo nivel de contaminantes como polvo, microbios en el aire y vapores químicos, esencial para la fabricación sensible. ↩

-

Detalla la norma ISO 14644-1, que clasifica la limpieza del aire de las salas blancas y los entornos controlados en función de la concentración de partículas suspendidas en el aire. ↩

-

Describe los principios del LiDAR (Light Detection and Ranging), un método de teledetección que utiliza luz láser pulsada para medir distancias variables a la Tierra, y que es un componente clave en los vehículos autónomos. ↩

-

Ofrece una explicación de la descarga electrostática (ESD), el flujo repentino de electricidad entre dos objetos cargados eléctricamente, que puede causar daños importantes en componentes electrónicos sensibles. ↩