¿Le desconciertan las inexplicables pérdidas de eficiencia de sus sistemas neumáticos? No es el único. Muchos ingenieros se centran exclusivamente en los aspectos mecánicos y pasan por alto un importante culpable: las pérdidas termodinámicas. Estos asesinos invisibles de la eficiencia pueden mermar el rendimiento y la rentabilidad de su sistema de aire comprimido.

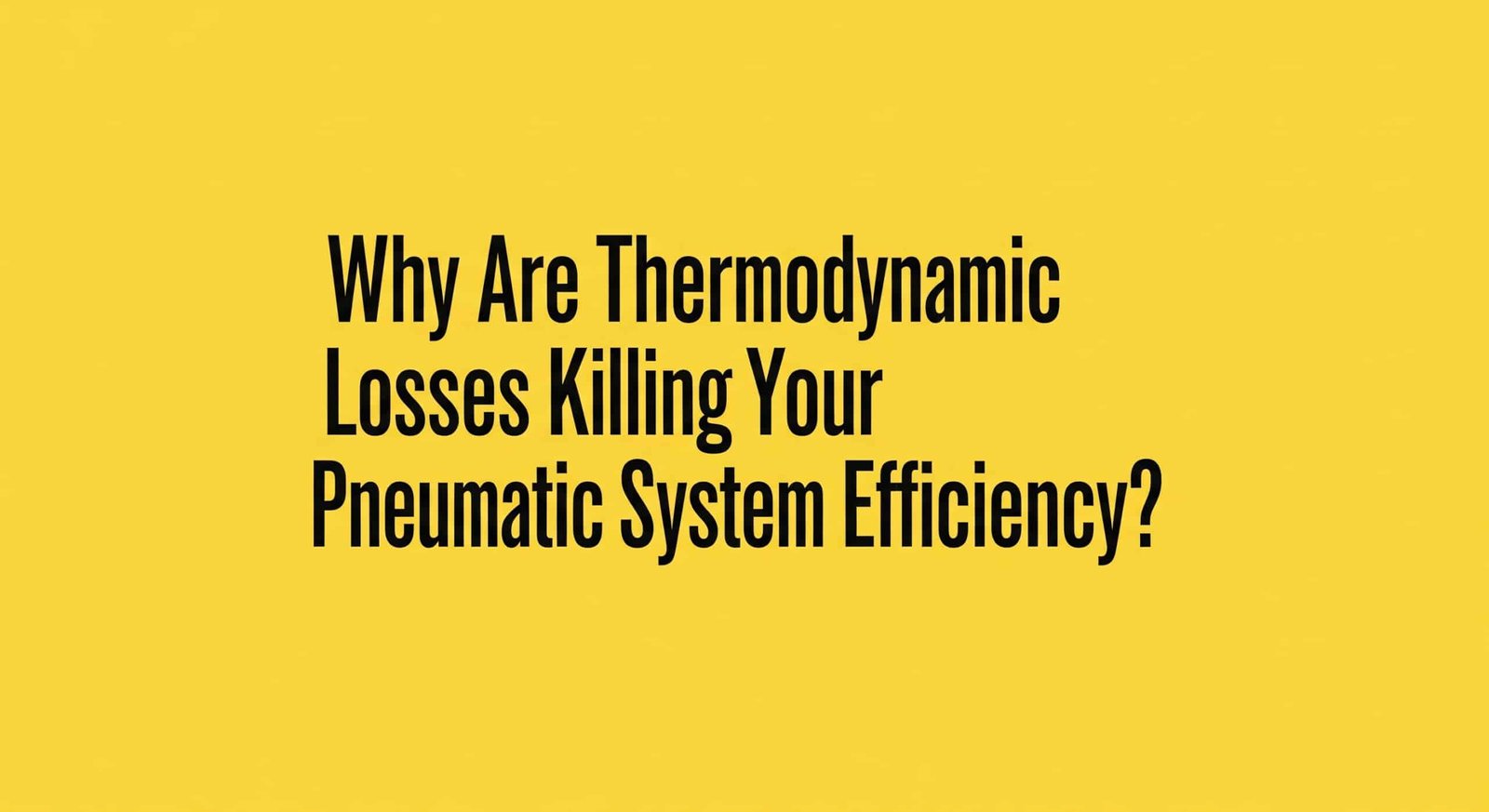

Las pérdidas termodinámicas en los sistemas neumáticos se producen a través de los cambios de temperatura durante expansión adiabática1El consumo de energía se ve afectado por las pérdidas de calor, la transferencia de calor a través de las paredes del cilindro y la energía desperdiciada en la formación de condensado. Estas pérdidas suelen representar el 15-30% del consumo total de energía en los sistemas neumáticos industriales, pero a menudo se pasan por alto en el diseño y la optimización de los sistemas.

En los más de 15 años que llevo en Bepto trabajando con sistemas neumáticos en diversos sectores, he visto cómo las empresas recuperaban miles de euros en costes energéticos al abordar estos factores termodinámicos a menudo olvidados. Permítame compartir lo que he aprendido sobre cómo identificar y minimizar estas pérdidas.

Índice

- ¿Cómo afecta la expansión adiabática al rendimiento de su sistema neumático?

- ¿Cuál es el coste real de las pérdidas por conducción del calor en los cilindros neumáticos?

- ¿Por qué la formación de condensados es un asesino oculto de la eficiencia?

- Conclusión

- Preguntas frecuentes sobre pérdidas termodinámicas en sistemas neumáticos

¿Cómo afecta la expansión adiabática al rendimiento de su sistema neumático?

Cuando el aire comprimido se expande en un cilindro, no sólo crea movimiento, sino que también experimenta importantes cambios de temperatura que afectan al rendimiento del sistema, la vida útil de los componentes y la eficiencia energética.

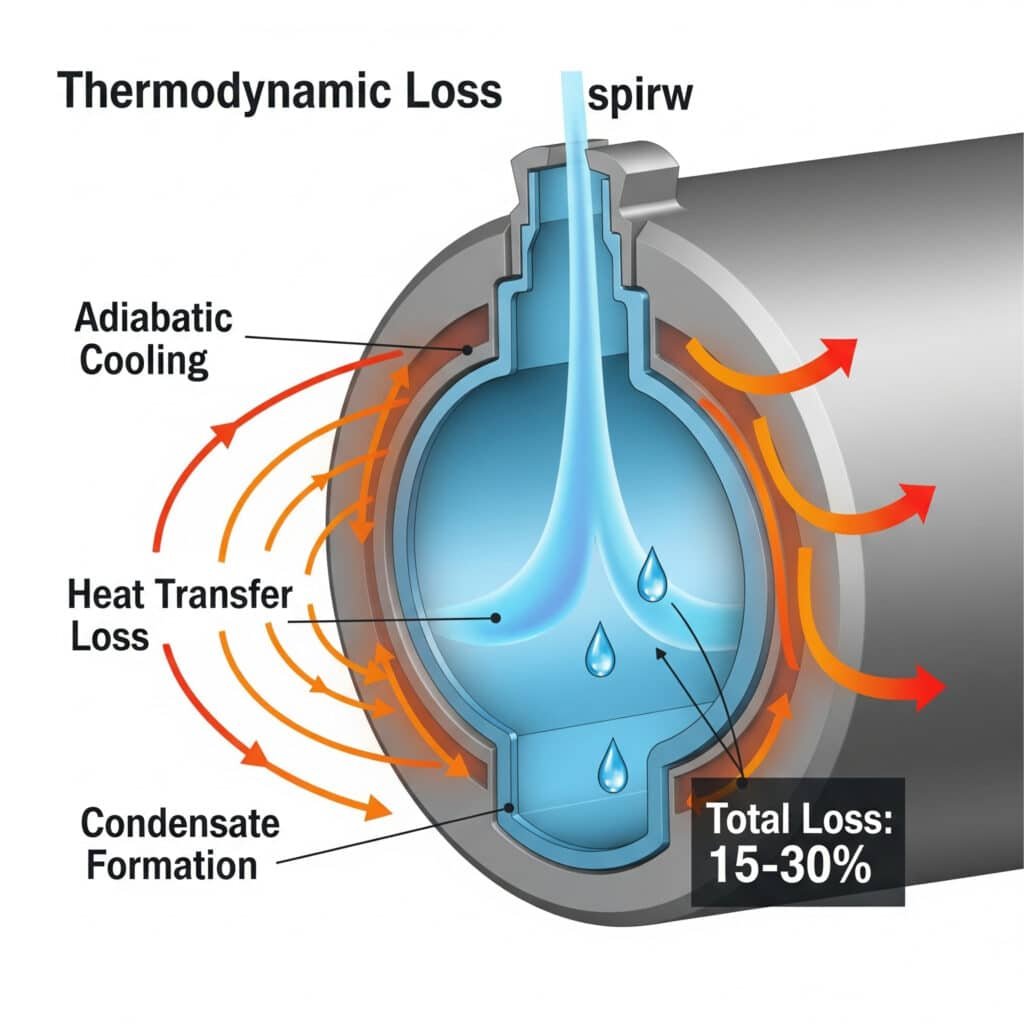

La expansión adiabática en los sistemas neumáticos hace que la temperatura del aire descienda según la ecuación T₂ = T₁(P₂/P₁)^((γ-1)/γ), donde γ es la relación de capacidad calorífica2 (1,4 para el aire). Este descenso de la temperatura puede alcanzar los 50-70 °C por debajo de la temperatura ambiente durante la expansión rápida, lo que provoca una reducción de la fuerza de salida, problemas de condensación y tensiones en el material.

Comprender este cambio de temperatura tiene implicaciones prácticas para el diseño y el funcionamiento de su sistema neumático. Permítame desglosarlo en ideas prácticas.

Física de la expansión adiabática

La expansión adiabática se produce cuando un gas se expande sin transferencia de calor hacia o desde el entorno:

- A medida que el aire comprimido se expande en volumen, su energía interna disminuye

- Esta disminución de energía se manifiesta como un descenso de la temperatura

- El proceso es lo suficientemente rápido como para que la transferencia de calor con las paredes del cilindro sea mínima.

- El cambio de temperatura es proporcional a la relación de presión elevada a una potencia

Cálculo de los cambios de temperatura en sistemas reales

Veamos cómo calcular el cambio de temperatura en un cilindro neumático típico:

| Parámetro | Fórmula | Ejemplo |

|---|---|---|

| Temperatura inicial (T₁) | Temperatura ambiente o de alimentación | 20°C (293K) |

| Presión inicial (P₁) | Presión de suministro | 6 bar (600 kPa) |

| Presión final (P₂) | Presión atmosférica o contrapresión | 1 bar (100 kPa) |

| Relación de capacidad calorífica (γ) | Para aire = 1,4 | 1.4 |

| Temperatura final (T₂) | T₁(P₂/P₁)^((γ-1)/γ) | 293K × (1/6)^(0,286) = 173K (-100°C) |

| Prácticas Temp. final | Mayor debido a condiciones no ideales | Normalmente de -20°C a -40°C |

Efectos reales del enfriamiento adiabático

Este drástico descenso de la temperatura tiene varias consecuencias prácticas:

- Reducción de la fuerza de salida: El aire frío tiene menor presión para el mismo volumen

- Condensación y congelación: La humedad del aire puede condensarse o congelarse.

- Fragilización del material: Algunos polímeros se vuelven quebradizos a bajas temperaturas

- Cambios en el rendimiento de las juntas: Los elastómeros se endurecen y pueden presentar fugas a bajas temperaturas

- Estrés térmico: Los ciclos de temperatura repetidos pueden provocar la fatiga del material

Una vez trabajé con Jennifer, ingeniera de procesos de una planta de envasado de alimentos de Minnesota. Sus cilindros sin vástago experimentaban misteriosos fallos durante los meses de invierno. Tras una investigación, descubrimos que el secador de aire de la planta no eliminaba suficiente humedad, y el enfriamiento adiabático estaba provocando la formación de hielo en el interior de los cilindros. La temperatura bajaba de 15°C a aproximadamente -25°C durante la expansión.

Instalando un secador de aire mejor y utilizando cilindros con juntas homologadas para temperaturas más bajas, eliminamos por completo los fallos.

Estrategias para mitigar los efectos del enfriamiento adiabático

Para minimizar los efectos negativos del enfriamiento adiabático:

- Utilizar materiales de sellado adecuados: Seleccione elastómeros compatibles con bajas temperaturas

- Garantizar un secado al aire adecuado: Mantener puntos de rocío bajos para evitar la condensación

- Considere la posibilidad de precalentar: En casos extremos, precalentar el aire de impulsión

- Optimizar los tiempos de ciclo: Deje tiempo suficiente para que se iguale la temperatura

- Utilizar lubricantes adecuados: Seleccione lubricantes que mantengan el rendimiento a bajas temperaturas

¿Cuál es el coste real de las pérdidas por conducción del calor en los cilindros neumáticos?

La conducción de calor a través de las paredes de los cilindros representa una pérdida de energía significativa, pero a menudo ignorada, en los sistemas neumáticos. Comprender y cuantificar estas pérdidas puede ayudarle a mejorar la eficiencia del sistema y reducir los costes operativos.

Las pérdidas por conducción de calor en los cilindros neumáticos se producen cuando las diferencias de temperatura provocan una transferencia de energía a través de las paredes del cilindro. Estas pérdidas pueden cuantificarse mediante la ecuación Q = kA(T₁-T₂)/d, donde Q es la velocidad de transferencia de calor, k es conductividad térmica3A es la superficie y d el grosor de la pared. En los sistemas industriales típicos, estas pérdidas representan entre el 5 y el 15% del consumo total de energía.

Exploremos cómo afectan estas pérdidas a sus sistemas neumáticos y qué puede hacer al respecto.

Cuantificación de las pérdidas por conducción del calor

La conducción de calor a través de las paredes del cilindro puede calcularse mediante:

| Parámetro | Fórmula/Valor | Ejemplo |

|---|---|---|

| Conductividad térmica (k) | Material específico | Aluminio: 205 W/m-K |

| Superficie (A) | π × D × L | Para cilindro de 40 mm × 200 mm: 0.025m² |

| Diferencia de temperatura (ΔT) | T₁ - T₂ | 30°C (típico durante el funcionamiento) |

| Espesor de pared (d) | Parámetro de diseño | 3 mm (0,003 m) |

| Tasa de transferencia de calor (Q) | Q = kA(T₁-T₂)/d | Q = 205 × 0,025 × 30 / 0,003 = 51.250 W (máx. teórico) |

| Pérdida de calor en la práctica | Menor debido al funcionamiento intermitente | Típicamente 50-500W dependiendo del ciclo de trabajo |

Impacto del material en las pérdidas por conducción del calor

Los distintos materiales de los cilindros conducen el calor a velocidades muy diferentes:

| Material | Conductividad térmica (W/m-K) | Pérdida relativa de calor | Aplicaciones comunes |

|---|---|---|---|

| Aluminio | 205 | Alta | Cilindros industriales normalizados |

| Acero | 50 | Medio | Aplicaciones pesadas |

| Acero inoxidable | 16 | Bajo | Entornos alimentarios, químicos y corrosivos |

| Polímeros de ingeniería | 0.2-0.5 | Muy bajo | Aplicaciones ligeras y especializadas |

Caso práctico: Ahorro de energía mediante la selección de materiales

El año pasado trabajé con David, ingeniero de sostenibilidad de una empresa farmacéutica de Nueva Jersey. Sus instalaciones utilizaban cilindros estándar de aluminio sin vástago en un entorno de sala blanca con temperatura controlada. El sistema de calefacción, ventilación y aire acondicionado trabajaba horas extras para eliminar el calor generado por el sistema neumático.

Al cambiar a cilindros compuestos con cuerpos de polímero para aplicaciones no críticas, redujimos la transferencia de calor en más de 90%. Este cambio ahorró aproximadamente 12.000 kWh anuales en costes de energía HVAC, manteniendo al mismo tiempo las temperaturas de proceso requeridas.

Estrategias de aislamiento térmico para sistemas neumáticos

Para reducir las pérdidas por conducción del calor:

- Seleccionar los materiales adecuados: Considerar la conductividad térmica en la selección de materiales

- Aplicar aislamiento: El aislamiento exterior puede reducir la transferencia de calor

- Optimizar los ciclos de trabajo: Minimizar el tiempo de funcionamiento continuo

- Controlar las condiciones ambientales: Reducir las diferencias de temperatura siempre que sea posible

- Considerar diseños compuestos: Utilizar roturas térmicas en la construcción de cilindros

Cálculo del impacto financiero de las pérdidas por conducción del calor

Determinar el impacto económico de las pérdidas por conducción de calor:

- Calcula la pérdida de calor en vatios utilizando la fórmula anterior

- Convertir a kWh multiplicando por horas de funcionamiento y dividiendo por 1000.

- Multiplique por su coste de electricidad por kWh

- Para los entornos controlados por HVAC, añada los costes adicionales de refrigeración

Para un sistema con una pérdida media de calor de 500 W que funcione 2000 horas al año a $0,12/kWh:

- Coste energético anual = 500W × 2000h ÷ 1000 × $0,12 = $120

- Para una instalación con 50 botellas $6.000 al año

¿Por qué la formación de condensados es un asesino oculto de la eficiencia?

La formación de condensado en los sistemas neumáticos es algo más que una molestia de mantenimiento: es una fuente importante de desperdicio de energía, daños en los componentes y problemas de rendimiento.

La condensación se forma en los sistemas neumáticos cuando la temperatura del aire desciende por debajo de su punto de rocío4 según la fórmula m = V × ρ × (ω₁ - ω₂), donde m es la masa condensada, V es el volumen de aire, ρ es la densidad del aire y ω es la relación de humedad. Esta condensación puede reducir la eficacia en 3-8%, causar corrosión y provocar un funcionamiento imprevisible en cilindros sin vástago y otros componentes neumáticos.

Exploremos las implicaciones prácticas de la formación de condensado y cómo predecirla y prevenirla.

Predicción de la formación de condensados

Para predecir la formación de condensado en su sistema neumático:

| Parámetro | Fórmula/Fuente | Ejemplo |

|---|---|---|

| Volumen de aire (V) | Volumen del cilindro × ciclos | Cilindro de 0,25L × 1000 ciclos = 250L |

| Densidad del aire (ρ) | Depende de la temperatura y la presión | ~1,2 kg/m³ en condiciones estándar |

| Relación de humedad inicial (ω₁) | En carta psicrométrica5 | 0,010 kg agua/kg aire a 20°C, 60% HR |

| Relación de humedad final (ω₂) | A la temperatura más baja del sistema | 0,002 kg agua/kg aire a -10°C |

| Masa condensada (m) | m = V × ρ × (ω₁ - ω₂) | 250L × 0,0012 kg/L × (0,010-0,002) = 0,0024 kg |

| Condensado diario | Multiplicar por ciclos diarios | ~2.4g por día para este ejemplo |

Los costes ocultos de la condensación

La formación de condensado afecta a los sistemas neumáticos de varias maneras:

- Pérdidas de energía: La condensación libera el calor que antes se introducía durante la compresión

- Mayor fricción: El agua reduce la eficacia de la lubricación y aumenta la fricción

- Daños en los componentes: La corrosión y los golpes de ariete dañan válvulas y cilindros

- Funcionamiento imprevisible: Las cantidades variables de agua afectan a la sincronización y el rendimiento del sistema

- Mayor mantenimiento: Drenar el condensado requiere tiempo de mantenimiento y tiempo de inactividad del sistema

Punto de rocío y rendimiento del sistema

La temperatura del punto de rocío es fundamental para predecir dónde se producirá la condensación:

| Presión Punto de rocío | Impacto del sistema | Aplicaciones recomendadas |

|---|---|---|

| +10°C | Condensación significativa | Sólo para entornos no críticos y cálidos |

| +3°C | Condensación moderada | Uso industrial general en edificios con calefacción |

| -20°C | Condensación mínima | Equipos de precisión, aplicaciones exteriores |

| -40°C | Prácticamente sin condensación | Sistemas críticos, aplicaciones alimentarias/farmacéuticas |

| -70°C | Sin condensación | Semiconductores, aplicaciones especializadas |

Caso práctico: Solución de averías intermitentes mediante el control del punto de rocío

Hace poco trabajé con María, supervisora de mantenimiento de un fabricante de piezas de automóvil de Michigan. Su planta experimentaba fallos intermitentes en sus sistemas de posicionamiento de cilindros sin vástago, sobre todo durante los húmedos meses de verano.

Los análisis revelaron que su sistema de aire comprimido tenía un punto de rocío a presión de +5°C. Cuando el aire se expandía en los cilindros, la temperatura descendía hasta aproximadamente -15 °C, lo que provocaba una condensación importante. Esta agua interfería con los sensores de posición y provocaba corrosión en las válvulas de control.

Al actualizar su secador de aire para alcanzar un punto de rocío a presión de -25 °C, eliminamos por completo los problemas de condensación. La fiabilidad del sistema mejoró de 92% a 99,7%, y los costes de mantenimiento se redujeron en aproximadamente $32.000 anuales.

Estrategias para minimizar los problemas de condensación

Para reducir los problemas relacionados con la condensación:

- Instalar secadores de aire adecuados: Seleccione los secadores en función del punto de rocío a presión que necesite

- Utilizar separadores de agua: Instalar en puntos estratégicos del sistema

- Aplicar trazado térmico: Evita la condensación en líneas de exterior o ambientes fríos

- Drenaje adecuado: Asegúrese de que todos los puntos bajos tienen desagües automáticos

- Controlar el punto de rocío: Utilice sensores de punto de rocío para detectar problemas de funcionamiento de la secadora

Cálculo de la rentabilidad de la mejora del secado por aire

Justificar las inversiones en un mejor secado del aire:

- Estimar los costes actuales relacionados con el condensado (mantenimiento, tiempo de inactividad, problemas de calidad del producto).

- Calcular las pérdidas de energía por formación de condensado

- Determinar el coste de modernizar el equipo de secado

- Comparar el ahorro anual con el coste de la inversión

Para un sistema de tamaño medio que produzca 5 L de condensado al día:

- Reducción de los costes de mantenimiento: ~$15.000/año

- Ahorro de energía: ~$3.000/año

- Reducción de los problemas de calidad de los productos: ~$20.000/año

- Coste de actualización del secador: $25.000

- Periodo de amortización: Menos de 1 año

Conclusión

Comprender y abordar las pérdidas termodinámicas -desde los efectos de la temperatura de expansión adiabática hasta las pérdidas por conducción del calor y la formación de condensado- puede mejorar significativamente la eficiencia, fiabilidad y vida útil de sus sistemas neumáticos. Aplicando los modelos de cálculo y las estrategias descritas en este artículo, podrá optimizar sus aplicaciones de cilindros sin vástago y otros componentes neumáticos para obtener el máximo rendimiento y los mínimos costes de funcionamiento.

Preguntas frecuentes sobre pérdidas termodinámicas en sistemas neumáticos

¿Cuánto desciende realmente la temperatura del aire durante la expansión en un cilindro neumático?

En un cilindro neumático típico, la temperatura del aire puede descender entre 40 y 70 °C por debajo de la temperatura ambiente durante la rápida expansión desde 6 bares hasta la presión atmosférica. Esto significa que, en un entorno de 20 °C, el aire del interior del cilindro puede alcanzar momentáneamente temperaturas de hasta -50 °C, aunque la transferencia de calor de las paredes del cilindro modera esta situación hasta los -10 °C a -30 °C habituales en la práctica.

¿Qué porcentaje de energía se pierde por conducción del calor en los cilindros neumáticos?

La conducción de calor a través de las paredes de los cilindros suele representar entre 5 y 15% del consumo total de energía en los sistemas neumáticos. Esto varía en función del material del cilindro, las condiciones de funcionamiento y el ciclo de trabajo. Los cilindros de aluminio tienen mayores pérdidas (cercanas a 15%), mientras que los cilindros de polímero o aislados tienen pérdidas significativamente menores (por debajo de 5%).

¿Cómo puedo calcular la cantidad de condensado que se formará en mi sistema neumático?

Calcule la formación de condensado mediante la fórmula m = V × ρ × (ω₁ - ω₂), donde m es la masa de condensado, V es el volumen de aire utilizado, ρ es la densidad del aire, ω₁ es la relación de humedad inicial y ω₂ es la relación de humedad a la temperatura más baja del sistema. Para un sistema industrial típico que utiliza 1000L de aire comprimido por hora, esto puede resultar en 5-50mL de condensado por hora dependiendo de las condiciones ambientales y del secado del aire.

¿Qué punto de rocío a presión necesito para mi aplicación?

El punto de rocío a presión requerido depende de su aplicación y de la temperatura más baja que experimentará el aire. Como norma general, seleccione un punto de rocío a presión al menos 10 °C por debajo de la temperatura más baja prevista en su sistema. Para aplicaciones industriales estándar en interiores, un punto de rocío a presión de -20 °C suele ser suficiente. Las aplicaciones críticas pueden requerir -40 °C o menos.

¿Cómo afecta la elección del material del cilindro a la eficiencia termodinámica?

El material del cilindro influye significativamente en la eficiencia termodinámica a través de su conductividad térmica. Los cilindros de aluminio (k=205 W/m-K) conducen el calor rápidamente, lo que conlleva mayores pérdidas de energía pero una igualación más rápida de la temperatura. El acero inoxidable (k=16 W/m-K) reduce la transferencia de calor en aproximadamente 87% en comparación con el aluminio. Los cilindros basados en polímeros pueden reducir la transferencia de calor en más de 99%, pero pueden tener limitaciones mecánicas.

¿Cuál es la relación entre la temperatura de expansión del aire y el rendimiento del cilindro?

La temperatura de expansión del aire afecta directamente al rendimiento del cilindro de varias maneras. Cada descenso de 10°C en la temperatura reduce la salida de fuerza teórica en aproximadamente 3,5% debido a la relación de la ley de los gases ideales. Las bajas temperaturas también aumentan la fricción de la junta en 5-15% debido al endurecimiento del elastómero, y pueden reducir la eficacia del lubricante. En casos extremos, las temperaturas muy bajas pueden hacer que los materiales de estanquidad superen su temperatura de transición vítrea, lo que provoca fragilidad y fallos.

-

Ofrece una explicación detallada de la expansión adiabática, un proceso termodinámico fundamental en el que un gas se expande sin ninguna transferencia de calor hacia o desde su entorno, provocando un descenso significativo de la temperatura. ↩

-

Ofrece una definición clara de la relación de capacidad calorífica (también conocida como índice adiabático o gamma), una propiedad clave de un gas que determina su cambio de temperatura durante la compresión y la expansión. ↩

-

Explica el concepto de conductividad térmica, una propiedad intrínseca de un material que mide su capacidad para conducir el calor, lo que resulta crucial para calcular la pérdida de calor a través de las paredes de los componentes. ↩

-

Describe el punto de rocío, la temperatura a la que debe enfriarse el aire para saturarse de vapor de agua, un parámetro crítico para predecir y prevenir la condensación en sistemas neumáticos. ↩

-

Proporciona una guía sobre cómo leer y utilizar una carta psicrométrica, un complejo gráfico que muestra las propiedades físicas y térmicas del aire húmedo, esencial para el cálculo de la humedad. ↩