Todos los ingenieros a los que consulto se enfrentan al mismo dilema: los cilindros neumáticos estándar fallan prematuramente en entornos difíciles. Ya se trate de productos químicos agresivos, espacios reducidos o requisitos de precisión, los cilindros convencionales no se diseñaron para estas aplicaciones tan exigentes. Esta limitación obliga a costosos ciclos de mantenimiento, paradas de producción y frustrantes rediseños.

El cilindro especial óptimo para aplicaciones extremas combina materiales específicos de la aplicación que resisten los medios corrosivos, diseños que ahorran espacio y mantienen el rendimiento en espacios compactos, y componentes de ingeniería de precisión que garantizan la exactitud en operaciones críticas. Este enfoque especializado suele prolongar la vida útil en 300-500% en comparación con los cilindros estándar en entornos difíciles.

El mes pasado, visité una planta de fabricación de semiconductores en Singapur que había estado sustituyendo los cilindros estándar cada 3-4 semanas debido a la agresiva exposición química. Tras aplicar nuestra solución de cilindros especiales resistentes a la corrosión con componentes de Hastelloy a medida, llevan más de 8 meses funcionando de forma ininterrumpida sin un solo fallo. Permítame mostrarle cómo conseguir resultados similares para su aplicación más exigente.

Índice

- Comparación de materiales para cilindros resistentes a la corrosión

- Pruebas de compacidad de estructuras cilíndricas ultrafinas

- Acoplamiento magnético Verificación de la precisión de cilindros sin vástago

- Conclusión

- Preguntas frecuentes sobre cilindros especiales

¿Qué materiales para cilindros sobreviven realmente a la exposición a productos químicos agresivos?

Seleccionar el material equivocado para entornos corrosivos es uno de los errores más caros que veo cometer a los ingenieros. O bien el material falla prematuramente, provocando costosos tiempos de inactividad, o bien gastan más de la cuenta en aleaciones exóticas cuando bastarían opciones más rentables.

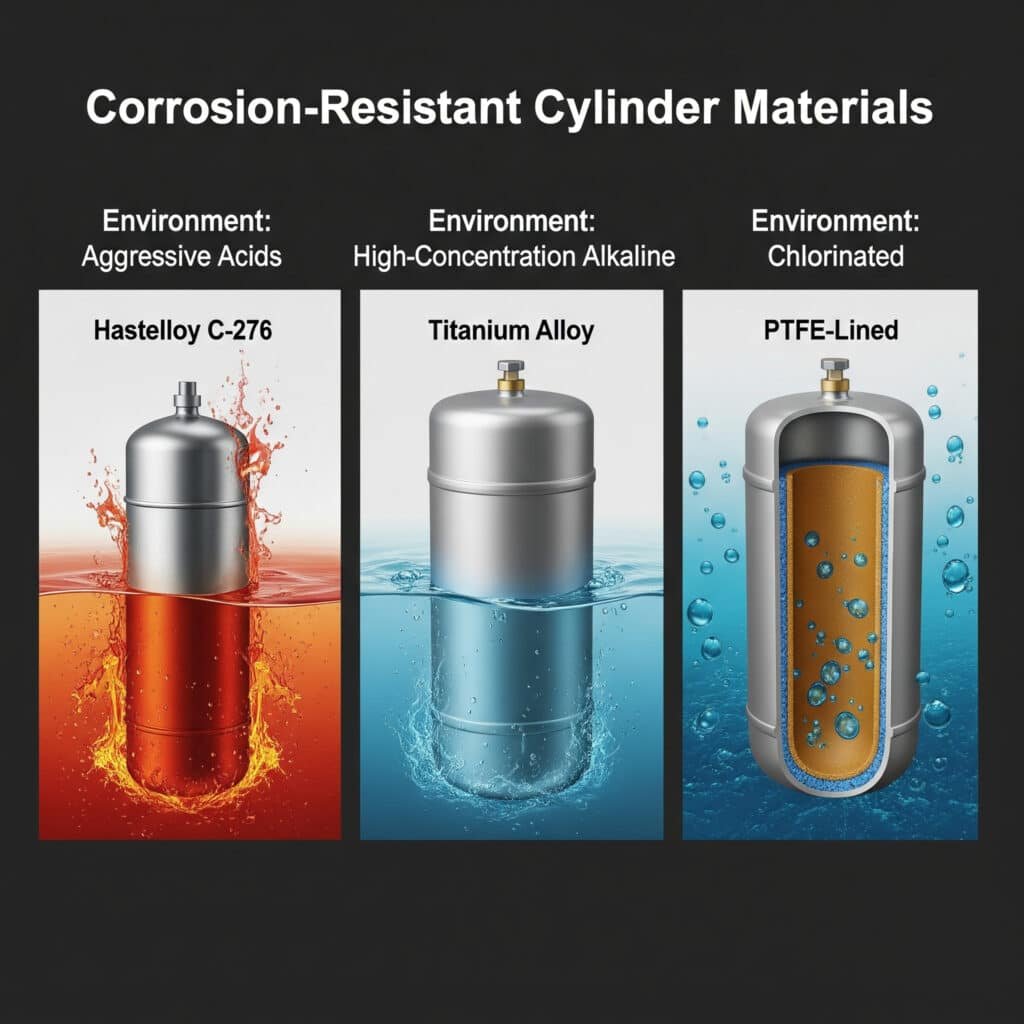

El material óptimo para la resistencia a la corrosión de los cilindros depende del entorno químico específico, la temperatura de funcionamiento y los requisitos de presión. Para los entornos ácidos más agresivos, Hastelloy C-2761 ofrece un rendimiento superior, mientras que las aleaciones de titanio son más adecuadas para las aplicaciones alcalinas de alta concentración. Para entornos clorados, los cilindros especializados con revestimiento de PTFE ofrecen la mejor combinación de rendimiento y rentabilidad.

Comparación exhaustiva de materiales para entornos corrosivos

Tras analizar cientos de aplicaciones de cilindros especiales en entornos corrosivos, he recopilado esta comparación del rendimiento de los materiales:

| Material | Resistencia al ácido | Resistencia alcalina | Resistencia a los cloruros | Temperatura | Coste relativo | Mejores aplicaciones |

|---|---|---|---|---|---|---|

| Acero inoxidable 316L | Moderado | Bien | Pobre | -40°C a 260°C | 1x (línea de base) | Ácidos alimentarios suaves, productos químicos diluidos |

| Hastelloy C-276 | Excelente | Bien | Excelente | -120°C a 450°C | 5-7x | Ácidos concentrados, productos químicos mezclados |

| Titanio Grado 2 | Bien | Excelente | Muy buena | -60°C a 350°C | 3-4x | Ambientes clorados, agua de mar |

| Monel 400 | Bien | Moderado | Excelente | -60°C a 540°C | 4-5x | Ácido fluorhídrico, sales de flúor |

| Revestimiento de PTFE | Excelente | Excelente | Excelente | -20°C a 150°C | 2-3x | Amplia compatibilidad química |

| PVDF | Muy buena | Bien | Excelente | -30°C a 120°C | 1.5-2x | Tratamiento químico general |

| Aleación 20 | Muy buena | Bien | Bien | -50°C a 300°C | 3-4x | Aplicaciones del ácido sulfúrico |

| Circonio 702 | Excelente | Excelente | Bien | -60°C a 400°C | 8-10x | Ácidos concentrados calientes |

Marco de selección de materiales para aplicaciones corrosivas

Cuando ayudo a los clientes a elegir el material adecuado para su entorno corrosivo, utilizo este marco de decisión:

Paso 1: Análisis del entorno químico

Empiece por analizar a fondo su entorno químico específico:

- Composición química: Identificar todas las sustancias químicas presentes, incluidos los componentes traza

- Niveles de concentración: Determinar las concentraciones máximas previstas

- Temperatura: Establecer las temperaturas mínimas y máximas de funcionamiento

- Requisitos de presión: Definir la presión de funcionamiento y los posibles picos de presión

- Patrón de exposición: Inmersión continua frente a exposición intermitente

Paso 2: Evaluación de la compatibilidad de los materiales

Adapte su entorno a las capacidades del material:

Entornos ácidos

Para aplicaciones ácidas, considere estas opciones especializadas:

Ácido sulfúrico (H₂SO₄)

- Concentraciones <50%: el acero inoxidable 316L suele ser suficiente

- Concentraciones 50-80%: Aleación 20 o Hastelloy B-3

- Concentraciones >80%: Hastelloy C-276 o revestido de PTFEÁcido clorhídrico (HCl)

- Cualquier concentración: Hastelloy C-276, con revestimiento de PTFE, o tántalo para casos extremos.

- Evite la mayoría de los metales; incluso las aleaciones "resistentes" pueden fallar rápidamenteÁcido nítrico (HNO₃)

- Concentraciones <30%: acero inoxidable 316L

- Concentraciones 30-70%: Titanio Grado 2

- Concentraciones >70%: Circonio 702

Ambientes alcalinos

Para aplicaciones alcalinas:

Hidróxido de sodio (NaOH)

- Concentraciones <30%: acero inoxidable 316L

- Concentraciones 30-70%: Níquel 200/201

- Concentraciones >70%: Titanio (con precaución sobre la temperatura)Hidróxido de potasio (KOH)

- Similar al NaOH, pero más agresivo a temperaturas más altas

- Considere Níquel 200/201 o Hastelloy C-276

Entornos clorados

Para entornos que contengan cloruros:

Agua de mar/salmuera

- Titanio Grado 2 o acero inoxidable Super Duplex

- Para temperaturas más elevadas: Hastelloy C-276Cloro gaseoso/Hipoclorito

- Cilindros revestidos de PTFE

- Para alta presión: Titanio con juntas especiales

Paso 3: Selección de componentes específicos

Los distintos componentes del cilindro pueden requerir materiales diferentes:

| Componente | Consideraciones materiales | Requisitos especiales |

|---|---|---|

| Cuerpo del cilindro | Barrera anticorrosión primaria | Considerar el impacto del índice de presión |

| Vástago | Expuestos tanto a los medios como a la atmósfera | Puede necesitar revestimiento o estructura compuesta |

| Sellos | Compatibilidad química crítica | Los límites de temperatura suelen ser inferiores a los de los metales |

| Tapas | Puede necesitar la misma resistencia que el cuerpo | Compatibilidad de la rosca con el material de la carrocería |

| Fijaciones | Riesgo de corrosión galvánica | A menudo necesitan un grado superior al del cuerpo |

Caso práctico: Solución para plantas de procesamiento químico

Una planta de procesamiento químico de Alemania experimentaba fallos repetidos de sus cilindros neumáticos en un entorno de ácido fosfórico. Los cilindros estándar de acero inoxidable solo duraban 2-3 semanas antes de que el fallo de la junta y la corrosión por picaduras los inutilizaran.

Su entorno específico incluía:

- 65% ácido fosfórico

- Temperaturas de funcionamiento de 40-60°C

- Salpicaduras ocasionales (no inmersión continua)

- Presión de funcionamiento de 6 bar

Tras analizar su aplicación, recomendamos un cilindro especializado con:

- Cuerpo del cilindro y vástago de Hastelloy C-276

- Juntas compuestas de PTFE modificado

- Vías de ventilación protegidas para evitar la entrada de ácido

- Diseño especial del rascador de varilla para eliminar los residuos ácidos

Resultados tras la aplicación:

- La vida útil del cilindro pasa de 2-3 semanas a más de 12 meses

- Costes de mantenimiento reducidos gracias a 87%

- El tiempo de actividad de la producción mejoró en 4,3%

- Retorno total de la inversión en menos de 5 meses, a pesar de un coste inicial del cilindro 4,5 veces superior.

Consideraciones de aplicación para cilindros resistentes a la corrosión

A la hora de implantar cilindros especiales resistentes a la corrosión, tenga en cuenta estos factores críticos:

Requisitos de certificación de materiales

Garantizar la correcta verificación del material:

- Exigir certificados de ensayo de materiales

- Considere PMI (Identificación Positiva de Material)2 pruebas para aplicaciones críticas

- Verificar el grado correcto del material, no sólo el tipo de material

Opciones de tratamiento de superficies

Los tratamientos superficiales pueden mejorar la resistencia a la corrosión:

- Electropulido para aceros inoxidables (mejora la capa pasiva)

- Revestimiento de PTFE para una barrera química adicional

- Anodizado especializado para componentes de aluminio

- Tratamientos de pasivación para aleaciones específicas

Selección de juntas para entornos corrosivos

Las juntas suelen fallar antes que los componentes metálicos:

- FFKM (perfluoroelastómero) para la mayor resistencia química

- Compuestos de PTFE modificados para productos químicos específicos

- Considere la posibilidad de juntas compuestas con revestimiento resistente a productos químicos

- Evalúe cuidadosamente los límites de temperatura

Protocolos de mantenimiento

Desarrollar procedimientos de mantenimiento específicos:

- Programas de inspección regulares basados en la gravedad de la exposición

- Procedimientos de limpieza adecuados que no dañen los materiales

- Intervalos de sustitución de las juntas en función del material y la exposición

- Documentación del rendimiento del material para futuras referencias

¿Hasta qué punto pueden ser compactos los cilindros neumáticos sin perder prestaciones?

Las limitaciones de espacio suponen un reto cada vez mayor en el diseño de maquinaria moderna. Los ingenieros se ven obligados a elegir entre rendimiento y tamaño, lo que a menudo se traduce en actuadores poco potentes o maquinaria rediseñada.

Los cilindros neumáticos ultrafinos pueden alcanzar alturas de perfil tan bajas como 8 mm manteniendo el rendimiento gracias a la optimización de las vías de flujo internas, los diseños reforzados del cuerpo y las geometrías especializadas de las juntas. Los cilindros compactos más eficaces proporcionan entre 85 y 95% de la fuerza de los diseños convencionales ocupando menos de 40% del espacio.

Métricas de rendimiento de compacidad para cilindros especiales

Al evaluar cilindros ultrafinos, estas métricas clave determinan el rendimiento en el mundo real:

| Métrica de rendimiento | Cilindro estándar | Cilindro ultrafino | Impacto en la aplicación |

|---|---|---|---|

| Altura del perfil | 25-40 mm | 8-15 mm | Fundamental para aplicaciones con limitaciones de espacio |

| Relación fuerza-rendimiento | 100% (línea de base) | 85-95% | Reducción de fuerza menor aceptable en la mayoría de las aplicaciones |

| Capacidad de carga lateral | Alta | Moderada a baja | Puede requerir sistemas de guía en algunas aplicaciones |

| Ciclo de vida | Más de 10 millones de ciclos | 5-8 millones de ciclos | Solución aceptable para muchas aplicaciones |

| Eficacia del caudal | Alta | Moderado | Puede requerir una mayor presión de funcionamiento |

| Índice de desgaste de las juntas | Bajo | Moderado | Puede ser necesario un mantenimiento más frecuente |

Innovaciones en el diseño de cilindros ultrafinos

Los cilindros ultrafinos más eficaces incorporan estos innovadores elementos de diseño:

Estructuras corporales optimizadas

Los avanzados diseños estructurales mantienen la resistencia con el mínimo material:

Perfiles de extrusión reforzados

Las extrusiones de aluminio ultrafinas con nervaduras internas proporcionan la máxima relación resistencia-peso a la vez que minimizan la altura. Los puntos críticos de tensión se refuerzan sin aumentar las dimensiones totales.Materiales compuestos para carrocerías

Los materiales compuestos de alta resistencia, como los polímeros reforzados con fibra de vidrio, ofrecen una excelente rigidez con un peso y un perfil reducidos. Estos materiales pueden moldearse en formas complejas que serían difíciles de mecanizar a partir de metal.Distribución asimétrica de la tensión

A diferencia de los diseños de cilindros simétricos convencionales, los cilindros ultrafinos avanzados utilizan estructuras de cuerpo asimétricas que colocan más material precisamente donde el análisis de tensiones muestra que es necesario.

Diseños innovadores de pistones

Los diseños de pistón convencionales desperdician un valioso espacio:

Geometría del pistón oval

En lugar de los pistones circulares tradicionales, los diseños de pistón ovalado o rectangular maximizan el área de generación de fuerza a la vez que minimizan la altura. Los diseños especiales de las juntas se adaptan a estas formas no tradicionales.Superficies de apoyo integradas

Al incorporar las superficies de apoyo directamente en el diseño del pistón, pueden eliminarse los sistemas de guía independientes, lo que ahorra un valioso espacio sin comprometer el rendimiento.Configuraciones multicámara

Algunos diseños avanzados utilizan múltiples cámaras más pequeñas en lugar de una única cámara grande, lo que permite obtener perfiles generales más delgados manteniendo la fuerza de salida.

Ingeniería de flujos

Las restricciones internas de caudal suelen limitar el rendimiento de los cilindros compactos:

Ubicación optimizada de los puertos

Posicionamiento estratégico de los orificios de ventilación para minimizar la longitud de la vía de flujo y maximizar el área efectiva a pesar de las limitaciones de espacio.Diseño del canal de flujo interno

Los canales de flujo optimizados por ordenador reducen las caídas de presión que suelen afectar a los diseños compactos. CFD (dinámica de fluidos computacional)3 El análisis identifica y elimina los puntos de restricción.Integración de válvulas especializadas

La integración directa de las funciones de la válvula en el cuerpo del cilindro elimina la fontanería externa y reduce las restricciones de caudal.

Metodología de las pruebas de compacidad

Para evaluar adecuadamente el rendimiento de los cilindros ultrafinos, recomiendo este enfoque integral de las pruebas:

Pruebas de eficiencia dimensional

Medir la verdadera eficiencia del espacio:

Relación fuerza-peso (FHR)

Calcula la fuerza de salida dividida por la altura del perfil. Los valores más altos indican una mayor eficacia espacial. FHR = Fuerza de salida (N) ÷ Altura del perfil (mm)Factor de utilización del volumen (VUF)

Determine la eficiencia con la que el cilindro convierte su volumen total en trabajo. VUF = Fuerza de salida (N) × Longitud de carrera (mm) ÷ Volumen total (mm³).Análisis de la envolvente de la instalación

Evalúe el espacio total necesario, incluidos los herrajes de montaje y las conexiones, no sólo el cuerpo del cilindro en sí.

Rendimiento en pruebas con restricciones

Evalúe el rendimiento del diseño compacto en condiciones reales:

Pruebas de instalación con restricciones

Monte el cilindro en el entorno real de espacio limitado para verificar el ajuste y el funcionamiento.Evaluación de la disipación de calor

Medir la temperatura de funcionamiento durante ciclos continuos. Los diseños compactos suelen tener menos superficie para disipar el calor.Evaluación de la capacidad de carga lateral

Aplique cargas laterales graduadas para determinar los límites prácticos antes de que se produzca el agarrotamiento.Linealidad presión-fuerza

Pruebe la salida de fuerza en todo el rango de presión para identificar cualquier comportamiento no lineal que pueda afectar al rendimiento de la aplicación.

Caso práctico: Aplicación de equipos semiconductores

Un fabricante de semiconductores de Taiwán necesitaba un actuador neumático extremadamente fino para un sistema de manipulación de obleas. Las limitaciones de espacio eran muy estrictas: no más de 12 mm de altura y, al mismo tiempo, 120 N de fuerza con una carrera de 50 mm.

Los cilindros estándar que cumplían el requisito de fuerza tenían alturas mínimas de 25-30 mm, lo que los hacía totalmente inadecuados. Tras evaluar varias opciones de cilindros especiales, desarrollamos una solución ultrafina a medida con:

- Perfil de altura total de 11,5 mm

- Diseño de pistón ovalado con una anchura efectiva de 20 mm

- Cuerpo de aluminio reforzado con nervaduras internas

- Juntas especializadas de baja fricción con geometría modificada

- Canales de flujo integrados optimizados mediante análisis CFD

Resultados de rendimiento:

- 135 N de fuerza de salida a 6 bar (superando los requisitos)

- Carrera completa de 50 mm en el espacio limitado

- Tiempo de ciclo de 0,4 segundos (cumpliendo los requisitos de velocidad)

- Vida útil validada de más de 7 millones de ciclos

- Aumento de la temperatura de funcionamiento de sólo 15 °C por encima de la temperatura ambiente durante el funcionamiento continuo

El cliente pudo mantener el diseño compacto de su equipo sin comprometer el rendimiento, evitando así un costoso rediseño completo de su sistema de manipulación de obleas.

Consideraciones de diseño para aplicaciones con cilindros ultrafinos

Cuando implante cilindros ultrafinos en su aplicación, tenga en cuenta estos factores críticos:

Montaje y alineación

Los cilindros compactos son más sensibles a los problemas de montaje:

- Garantizar superficies de montaje perfectamente paralelas

- Considere las características de montaje integradas para ahorrar espacio adicional

- Utilice métodos de alineación de precisión durante la instalación

- Evaluar los efectos de la dilatación térmica en la alineación

Gestión de la presión y la fuerza

Optimice el sistema neumático para cilindros compactos:

- Considerar el funcionamiento a presiones más altas para mantener la fuerza de salida

- Aplicar la regulación de presión específica para la botella compacta

- Verificar los requisitos de fuerza a lo largo de la carrera

- Tener en cuenta las variaciones de fricción de la junta que afectan a la fuerza neta

Orientación y apoyo

Muchos diseños ultrafinos tienen una capacidad de carga lateral reducida:

- Evaluar la necesidad de sistemas de guía externos

- Considerar opciones de guías integradas cuando el espacio lo permita

- Minimizar los momentos de carga mediante una colocación adecuada de la carga

- Implantar topes de precisión para evitar sobrecargas en el recorrido

Mantenimiento Accesibilidad

Planifique el mantenimiento a pesar de los espacios reducidos:

- Diseño para la sustitución de juntas sin desmontaje completo

- Crear vías de acceso para la inspección

- Considerar los indicadores de desgaste incorporados

- Documentar los procedimientos especiales de mantenimiento para los técnicos

¿Cuál es la precisión de los cilindros sin vástago de acoplamiento magnético en aplicaciones de alta precisión?

La precisión de los cilindros sin vástago es fundamental para muchas aplicaciones de precisión, pero muchos ingenieros se enfrentan a un rendimiento incoherente y a fallos prematuros cuando los productos estándar se llevan más allá de sus límites de diseño.

Los cilindros sin vástago de acoplamiento magnético pueden lograr precisión de posicionamiento4 de ±0,05 mm y una repetibilidad de ±0,02 mm cuando se especifican e implementan correctamente. Los modelos de mayor precisión incorporan superficies de rodamiento internas rectificadas con precisión, acoplamientos magnéticos con compensación de temperatura y sistemas de sellado avanzados que mantienen el rendimiento durante millones de ciclos.

Métricas de rendimiento de precisión para cilindros de acoplamiento magnético

Tras probar cientos de configuraciones de cilindros sin vástago, he recopilado estas métricas críticas de rendimiento:

| Métrica de rendimiento | Grado estándar | Grado de precisión | Grado de ultraprecisión | Impacto en la aplicación |

|---|---|---|---|---|

| Precisión de posicionamiento | ±0,25 mm | ±0,10 mm | ±0,05 mm | Crítico para aplicaciones de alineación |

| Repetibilidad | ±0,10 mm | ±0,05 mm | ±0,02 mm | Determina la coherencia del proceso |

| Rectitud del recorrido | 0,2 mm/m | 0,1 mm/m | 0,05 mm/m | Afecta a los requisitos de movimiento paralelo |

| Fuerza de acoplamiento magnético | 80-120N | 120-200N | 200-350N | Determina la aceleración máxima |

| Fluctuación de velocidad | ±10% | ±5% | ±2% | Fundamental para aplicaciones de movimiento suave |

| Estabilidad térmica | ±0,15mm/10°C | ±0,08mm/10°C | ±0,03mm/10°C | Importante para entornos variables |

Factores de diseño que afectan a la precisión de los cilindros sin vástago

La precisión de los cilindros sin vástago de acoplamiento magnético depende de estos elementos clave del diseño:

Diseño del sistema de rodamientos

El sistema de guiado interno es fundamental para la precisión:

Selección del tipo de rodamiento

La elección entre rodamientos de bolas, rodamientos de rodillos o cojinetes lisos influye significativamente en la precisión. Los sistemas de rodamientos de bolas rectificados de precisión suelen ofrecer la mejor combinación de precisión y capacidad de carga.Optimización de la precarga de los rodamientos

Una precarga adecuada elimina el juego sin una fricción excesiva. Los diseños avanzados utilizan mecanismos de precarga ajustables que pueden adaptarse a la aplicación.Precisión del raíl del rodamiento

La rectitud, planitud y paralelismo de los raíles de los rodamientos afectan directamente a la calidad del movimiento. Los cilindros de ultraprecisión utilizan raíles rectificados con tolerancias de 0,01 mm o superiores.

Diseño de acoplamiento magnético

La interfaz magnética determina muchas características de rendimiento:

Optimización de circuitos magnéticos

Los diseños magnéticos avanzados utilizan el análisis de elementos finitos para optimizar el circuito magnético, proporcionando la máxima fuerza de acoplamiento con el mínimo peso del pistón.Selección de material magnético

La elección de los materiales magnéticos afecta a la estabilidad de la temperatura y al rendimiento a largo plazo. Los imanes de neodimio con fórmulas específicas de compensación de temperatura ofrecen la mejor estabilidad.Control de la separación de acoplamiento

La precisión de la separación entre los imanes internos y externos es fundamental. Los cilindros de alta precisión mantienen tolerancias de separación de ±0,02 mm o superiores.

Eficacia del sistema de sellado

El sellado afecta tanto al rendimiento como a la longevidad:

Optimización del diseño de las juntas

Los sistemas de estanquidad avanzados equilibran la eficacia de la estanquidad con una fricción mínima. Las juntas de labio especializadas o las juntas compuestas suelen ofrecer el mejor rendimiento.Resistencia a la contaminación

Los cilindros de precisión requieren una excelente protección contra la contaminación. Los sistemas de estanquidad multietapa con juntas primarias y secundarias ofrecen la mejor protección.Consistencia de la fricción

Las variaciones en la fricción de las juntas provocan fluctuaciones de velocidad. Los cilindros más precisos utilizan juntas diseñadas específicamente para unas características de fricción constantes.

Metodología de verificación de la precisión

Para validar adecuadamente la precisión de los cilindros sin vástago para aplicaciones de precisión, recomiendo este protocolo de ensayo exhaustivo:

Pruebas estáticas de precisión

Medir las capacidades fundamentales de posicionamiento:

Prueba de posicionamiento multipunto

Medir la precisión de posicionamiento en múltiples puntos a lo largo de la carrera (mínimo 10 puntos) utilizando un sistema de medición de precisión (interferómetro láser o indicador digital).Pruebas de repetibilidad

Realice aproximaciones repetidas a la misma posición desde ambas direcciones (25 ciclos como mínimo) y mida la variación.Evaluación del impacto de la carga

Evaluar la precisión de posicionamiento en diferentes condiciones de carga (sin carga, 25%, 50%, 75% y 100% de carga nominal).

Pruebas dinámicas de rendimiento

Evalúe la calidad del movimiento durante el funcionamiento:

Medición de la consistencia de la velocidad

Utilice la detección de posición de alta velocidad para calcular la velocidad a lo largo de la carrera y medir las variaciones.Pruebas de capacidad de aceleración

Determinar la aceleración máxima antes de que se produzca el desacoplamiento magnético.Análisis de vibraciones

Medir las características de vibración durante el movimiento para identificar resonancias o irregularidades de movimiento.Evaluación del tiempo de asentamiento

Mida el tiempo necesario para asentarse dentro de la tolerancia de posición final tras el movimiento.

Pruebas de influencia ambiental

Evaluar el rendimiento en condiciones variables:

Pruebas de sensibilidad a la temperatura

Mida la precisión de posicionamiento en toda la gama de temperaturas de funcionamiento.Impacto del ciclo de trabajo

Evaluar los cambios de precisión durante el funcionamiento continuo a medida que aumenta la temperatura.Validación de la resistencia a la contaminación

Pruebas de precisión antes y después de la exposición a contaminantes específicos de la aplicación.

Caso práctico: Aplicación de fabricación de dispositivos médicos

Un fabricante de dispositivos médicos de Suiza necesitaba un cilindro sin vástago extremadamente preciso para un sistema de montaje automatizado de dispositivos implantables. Sus requisitos incluían:

- Precisión de posicionamiento de ±0,05 mm o superior

- Repetibilidad de ±0,02 mm

- Longitud de carrera de 400 mm

- Compatibilidad con salas blancas (ISO Clase 6)

- Capacidad de funcionamiento continuo (24/7)

Tras evaluar varias opciones, recomendamos un cilindro sin vástago de acoplamiento magnético de ultraprecisión con estas características:

- Raíles de rodamiento de acero inoxidable rectificados con precisión

- Sistema de rodamiento híbrido de cerámica con precarga optimizada

- Circuito magnético de tierras raras con compensación de temperatura

- Sistema de estanquidad multietapa con juntas primarias de PTFE

- Lubricantes especializados de baja emisión de partículas

Las pruebas de verificación mostraron:

- Precisión de posicionamiento de ±0,038 mm en toda la carrera

- Repetibilidad de ±0,012 mm en todas las condiciones de carga

- Rectitud de recorrido dentro de 0,04 mm en toda la longitud

- Constancia de velocidad de ±1,8% a todas las velocidades

- Sin degradación apreciable de la precisión tras 5 millones de ciclos

El cliente fue capaz de alcanzar sus exigentes tolerancias de ensamblaje de forma consistente, reduciendo los índices de rechazo de 3,2% a 0,4% y mejorando la eficiencia global de la producción en 14%.

Mejores prácticas para aplicaciones de alta precisión

Para conseguir la máxima precisión con cilindros sin vástago de acoplamiento magnético:

Montaje e instalación

Un montaje adecuado es fundamental para mantener la precisión:

- Utilizar superficies de montaje mecanizadas con precisión (planitud dentro de 0,02 mm).

- Montaje en tres puntos para evitar distorsiones

- Aplique un par de apriete constante a las fijaciones de montaje

- Considerar los efectos de la dilatación térmica en el diseño del montaje

Controles medioambientales

Controle estos factores ambientales:

- Mantener una temperatura de funcionamiento constante (±2°C si es posible)

- Proteger de la luz solar directa o de fuentes de calor radiante

- Controlar la humedad para evitar la condensación

- Blindaje contra interferencias electromagnéticas para aplicaciones sensibles

Integración del control de movimiento

Optimice la precisión del sistema de control:

- Utilice válvulas proporcionales para controlar la velocidad

- Posicionamiento en bucle cerrado con realimentación externa siempre que sea posible.

- Considere control servoneumático5 para la máxima precisión

- Optimizar los perfiles de aceleración/desaceleración para evitar el rebasamiento

Mantenimiento de precisión

Desarrollar un protocolo de mantenimiento centrado en la precisión:

- Mediciones periódicas de verificación de la precisión

- Sustitución programada de las juntas antes de que se degraden las prestaciones

- Procedimientos de limpieza de precisión

- Lubricación adecuada con lubricantes específicos para cada aplicación

Aplicaciones avanzadas para cilindros de precisión sin vástago

La excepcional precisión de los modernos cilindros sin vástago de acoplamiento magnético permite estas exigentes aplicaciones:

Inspección óptica automatizada

Los cilindros sin vástago de alta precisión son ideales para el posicionamiento de cámaras en sistemas de inspección:

- El movimiento suave evita el desenfoque de la imagen

- Su posicionamiento preciso garantiza una captura de imágenes uniforme

- La repetibilidad garantiza imágenes comparables para el análisis

- El acoplamiento magnético sin contacto elimina las vibraciones

Automatización de laboratorios

Las aplicaciones de ciencias de la vida se benefician de estas características:

- Funcionamiento limpio para entornos sensibles

- Posicionamiento preciso de las muestras

- Ejecución repetible del proceso

- Diseño compacto para laboratorios con poco espacio

Fabricación de semiconductores

Los modelos de ultraprecisión destacan en las aplicaciones de semiconductores:

- Repetibilidad submicrométrica para procesos críticos

- Funcionamiento limpio compatible con los requisitos de las salas blancas

- Rendimiento estable en entornos de temperatura controlada

- Larga vida útil con un mantenimiento mínimo

Conclusión

La selección del cilindro especial adecuado para aplicaciones extremas requiere una cuidadosa consideración de sus requisitos específicos. En entornos corrosivos, es fundamental elegir el material adecuado en función de su exposición química. En aplicaciones con limitaciones de espacio, los cilindros ultrafinos con diseños optimizados pueden proporcionar la fuerza necesaria en un espacio mínimo. Para requisitos de precisión, los cilindros sin vástago de acoplamiento magnético de alta precisión ofrecen el rendimiento de posicionamiento necesario para aplicaciones exigentes.

Al adaptar adecuadamente las especificaciones de los cilindros especiales a los requisitos de su aplicación, puede conseguir mejoras drásticas en la vida útil, el rendimiento y la fiabilidad en comparación con los cilindros estándar que no se diseñaron para estas difíciles condiciones.

Preguntas frecuentes sobre cilindros especiales

¿Cuánto más duran los cilindros especiales resistentes a la corrosión en comparación con los modelos estándar?

En entornos químicos agresivos, los cilindros resistentes a la corrosión especificados adecuadamente suelen durar entre 5 y 10 veces más que los cilindros de acero inoxidable estándar. Por ejemplo, en aplicaciones con ácidos concentrados, un cilindro de Hastelloy C-276 suele proporcionar 1-2 años de servicio, mientras que un cilindro de acero inoxidable 316L puede fallar en 4-6 semanas. La mejora exacta depende de los productos químicos específicos, las concentraciones, la temperatura y el ciclo de trabajo.

¿Cuál es la compensación de fuerzas al seleccionar cilindros neumáticos ultrafinos?

Los cilindros neumáticos ultrafinos suelen proporcionar entre 85 y 95% de la fuerza de los cilindros convencionales con un diámetro interior equivalente. Esta ligera reducción se debe al aumento de la fricción de la junta en relación con el área del pistón y a la reducción del área de presión efectiva de los refuerzos estructurales. En la mayoría de las aplicaciones, esta pequeña reducción de la fuerza puede compensarse aumentando la presión de funcionamiento en 0,5-1 bar o seleccionando un diámetro interior ligeramente mayor.

¿Cómo afecta la temperatura a la precisión de los cilindros sin vástago de acoplamiento magnético?

La temperatura afecta significativamente a la precisión de los cilindros sin vástago de acoplamiento magnético a través de tres mecanismos: la dilatación térmica del cuerpo del cilindro (normalmente 0,01-0,02 mm/°C en toda su longitud), los cambios en la fuerza de acoplamiento magnético (aproximadamente 0,1%/°C para imanes estándar) y las variaciones en la fricción de la junta. Los cilindros de alta precisión utilizan materiales magnéticos con compensación de temperatura y una construcción térmicamente estable para reducir estos efectos a menos de 0,03 mm en un cambio de temperatura de 10 ºC.

¿Pueden repararse los cilindros especiales con materiales exóticos, o deben sustituirse cuando resultan dañados?

La mayoría de los cilindros especiales con materiales exóticos pueden repararse en lugar de sustituirse, lo que supone un importante ahorro de costes. Las reparaciones típicas incluyen la sustitución de juntas, el mantenimiento de cojinetes y un reacondicionamiento menor de la superficie. Sin embargo, los daños estructurales importantes suelen requerir la sustitución debido a los procesos de fabricación y materiales especializados. Establecer una relación con un fabricante de cilindros que ofrezca servicios de reparación para cilindros especiales puede reducir los costes de vida útil en un 60-70% en comparación con la sustitución completa.

¿Cuál es el sobrecoste de los cilindros especiales en comparación con los modelos estándar?

El sobrecoste de los cilindros especiales varía considerablemente en función de los requisitos específicos. Los modelos resistentes a la corrosión suelen costar entre 2 y 7 veces más que los cilindros estándar, dependiendo del material (con aleaciones exóticas como Hastelloy y titanio en el extremo superior). Los diseños ultrafinos suelen costar entre 1,5 y 3 veces más, mientras que los cilindros sin vástago de alta precisión pueden costar entre 2 y 4 veces más que las versiones de precisión estándar. A pesar de este mayor coste inicial, el coste total de propiedad suele ser inferior gracias a la mayor vida útil y la reducción de los tiempos de inactividad.

¿Cómo se evita la corrosión galvánica cuando se utilizan metales distintos en aplicaciones de cilindros especiales?

La prevención de la corrosión galvánica en cilindros especiales requiere varias estrategias: aislamiento eléctrico entre metales distintos mediante casquillos o juntas no conductores, selección de metales compatibles con una diferencia de potencial mínima en la serie galvánica, aplicación de revestimientos protectores para crear barreras entre metales, utilización de ánodos de sacrificio en entornos extremadamente corrosivos y garantía de un drenaje adecuado para evitar la acumulación de electrolitos. En las aplicaciones críticas, los protocolos de mantenimiento deben incluir la inspección periódica de los posibles puntos de corrosión galvánica.

-

Proporciona datos técnicos detallados sobre Hastelloy C-276, una superaleación de níquel-molibdeno-cromo conocida por su excepcional resistencia a una amplia gama de entornos corrosivos, en particular los ácidos agresivos. ↩

-

Explica la identificación positiva de materiales (IMP), un conjunto de métodos de ensayo no destructivos, como la fluorescencia de rayos X (FRX), utilizados para verificar la composición química y el grado de aleación de los materiales metálicos para garantizar el cumplimiento de las especificaciones. ↩

-

Ofrece una visión general de la dinámica de fluidos computacional (CFD), una potente herramienta de simulación que utiliza el análisis numérico para modelar y visualizar el flujo de fluidos, la transferencia de calor y los fenómenos asociados, que se utiliza para optimizar los diseños internos. ↩

-

Describe la diferencia fundamental entre exactitud (la proximidad de una medición a un valor verdadero) y repetibilidad (la concordancia entre mediciones sucesivas), que son conceptos clave en la ingeniería de precisión. ↩

-

Detalla los principios de la servoneumática, una tecnología avanzada de control del movimiento que combina la gran fuerza y velocidad de la neumática con la precisión de un servocontrolador de bucle cerrado, lo que permite un control preciso de la posición y la fuerza. ↩