Todos los jefes de planta que conozco se enfrentan a la misma frustración: los sistemas neumáticos tradicionales son máquinas "tontas" que consumen mucha energía en un mundo de fabricación cada vez más inteligente. Está intentando implantar Industria 4.01 pero sus sistemas neumáticos siguen siendo cajas negras que consumen energía, fallan de forma impredecible y no proporcionan datos procesables. Esta falta de información le está costando miles de euros en energía desperdiciada y tiempos de inactividad imprevistos.

Los sistemas de control neumático inteligentes combinan componentes habilitados para IoT mediante protocolos de comunicación adecuados, computación periférica2 módulos de procesamiento en tiempo real, y gemelo digital3 para reducir el consumo de energía en 25-35% al tiempo que proporciona capacidades de mantenimiento predictivo y conocimientos de optimización de procesos.

El mes pasado visité una planta de fabricación de productos farmacéuticos en Irlanda que transformó su funcionamiento aplicando nuestro enfoque de control inteligente. Su responsable de validación me mostró su cuadro de mandos de consumo energético, que revelaba una reducción de 32% en el uso de aire comprimido, al tiempo que aumentaba el rendimiento de la producción en 18%. Permítame mostrarle cómo lograron estos resultados y cómo puede usted repetir su éxito.

Índice

- Análisis de protocolos de componentes neumáticos IoT

- Comparación del rendimiento del módulo Edge Computing

- Requisitos de precisión del modelado de gemelos digitales

- Conclusión

- Preguntas frecuentes sobre el control neumático inteligente

¿Qué protocolo de comunicación conecta mejor sus componentes neumáticos a los sistemas IoT?

Seleccionar el protocolo de comunicación equivocado para la integración de IoT neumático es uno de los errores más caros que veo cometer a las empresas. O bien el protocolo carece de las funciones necesarias para un control eficaz, o bien es demasiado complejo para la aplicación, lo que aumenta innecesariamente los costes de implementación.

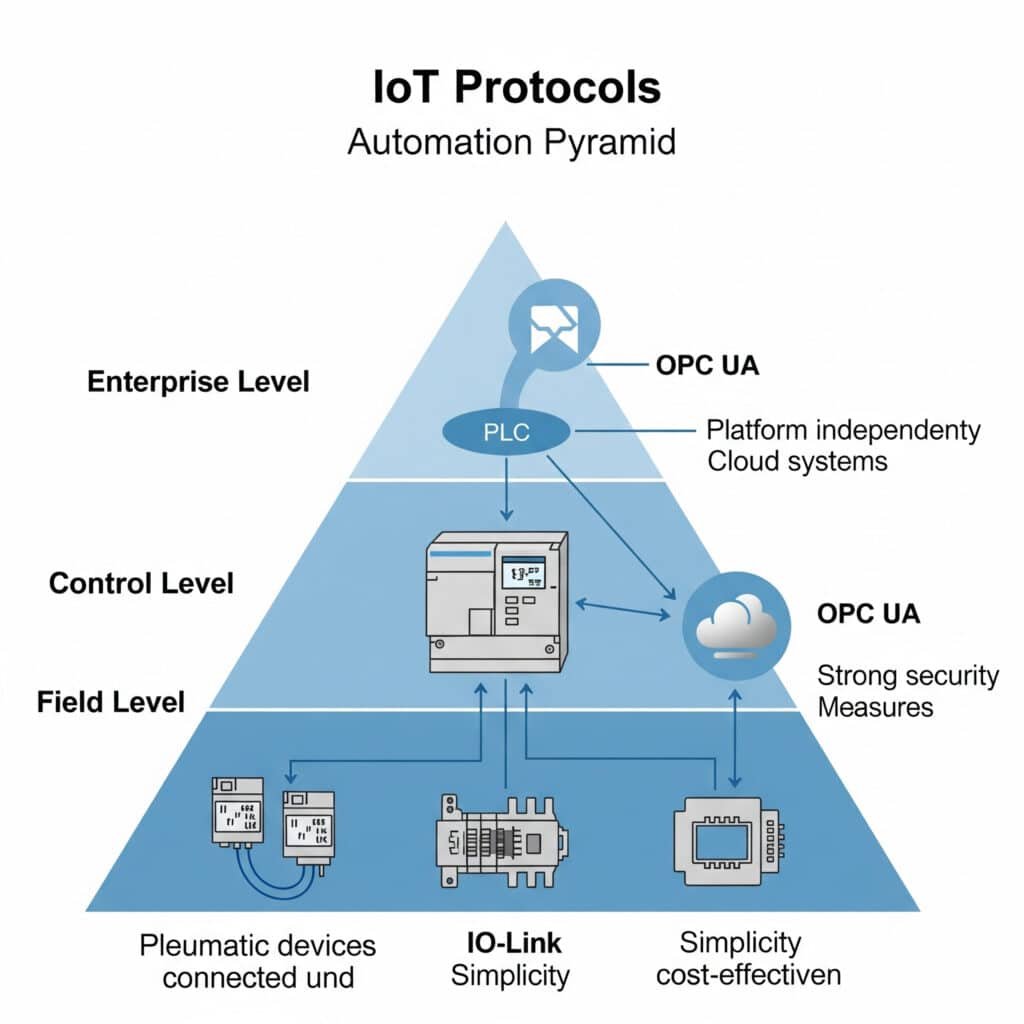

El protocolo de comunicación óptimo para la integración del IoT neumático depende de sus requisitos específicos de velocidad de datos, consumo de energía, alcance e infraestructura existente. Para la mayoría de las aplicaciones neumáticas industriales, IO-Link4 ofrece el mejor equilibrio entre sencillez, rentabilidad y funcionalidad, al tiempo que OPC UA5 ofrece una interoperabilidad superior para la integración en toda la empresa.

Comparación de protocolos para aplicaciones neumáticas

Tras implantar cientos de sistemas neumáticos inteligentes en diversos sectores, he elaborado esta comparativa de los protocolos más relevantes:

| Protocolo | Velocidad de datos | Gama | Consumo de energía | Complejidad | Lo mejor para |

|---|---|---|---|---|---|

| IO-Link | 230 kbps | 20m | Bajo | Bajo | Integración de componentes |

| MQTT | Variable | Depende de la red | Muy bajo | Medio | Adquisición de datos |

| OPC UA | Variable | Depende de la red | Medio | Alta | Integración empresarial |

| EtherNet/IP | 10/100 Mbps | 100m | Alta | Alta | Control de alta velocidad |

| PROFINET | 100 Mbps | 100m | Alta | Alta | Control determinista |

Marco de selección de protocolos

Cuando ayudo a los clientes a seleccionar el protocolo adecuado para la implantación de su IoT neumático, utilizo este marco de decisión:

Paso 1: Definir los requisitos de comunicación

Empiece por determinar sus necesidades específicas:

- Volumen de datos: ¿Cuántos datos generará cada componente?

- Frecuencia de actualización: ¿Con qué frecuencia necesita nuevos puntos de datos?

- Requisitos de control: ¿Necesita control en tiempo real o sólo supervisión?

- Infraestructura existente: ¿Qué protocolos se utilizan ya?

Paso 2: Evaluar las capacidades del protocolo

Haga coincidir sus requisitos con las capacidades del protocolo:

IO-Link

Perfecto para la integración directa de componentes cuando lo necesite:

- Comunicación simple punto a punto

- Fácil parametrización y diagnóstico

- Aplicación rentable

- Compatibilidad con protocolos de nivel superior

IO-Link es especialmente adecuado para terminales de válvulas neumáticas, sensores de presión y caudalímetros en los que se necesita una comunicación directa a nivel de componente.

MQTT

Ideal para la adquisición de datos cuando lo necesite:

- Mensajería ligera para dispositivos con limitaciones

- Arquitectura de publicación/suscripción

- Excelente para la conectividad en la nube

- Bajo consumo de ancho de banda

MQTT funciona bien como capa de transporte para los datos de monitorización de sistemas neumáticos que necesitan llegar a plataformas en la nube o cuadros de mando.

OPC UA

Lo mejor para la integración empresarial cuando se necesita:

- Comunicación independiente del proveedor

- Modelización de información compleja

- Seguridad integrada

- Escalabilidad en toda la organización

OPC UA destaca en entornos en los que los sistemas neumáticos deben comunicarse con varios sistemas de distintos proveedores.

Paso 3: Planificación de la aplicación

Tenga en cuenta estos factores para una aplicación satisfactoria:

- Requisitos de la pasarela: Determinar si es necesaria la traducción del protocolo

- Consideraciones de seguridad: Evaluar las necesidades de cifrado y autenticación

- Escalabilidad: Plan de expansión futura

- Mantenimiento: Considere la posibilidad de asistencia y actualizaciones a largo plazo

Caso práctico: Selección de protocolos para la fabricación de automóviles

Hace poco trabajé con un fabricante de componentes de automoción de Michigan que tenía dificultades para integrar sus sistemas neumáticos en su plataforma de supervisión de fábrica. Al principio intentaron utilizar EtherNet/IP para todo, lo que creó una complejidad innecesaria para dispositivos sencillos.

Aplicamos un enfoque escalonado:

- IO-Link para conexión directa a válvulas y sensores neumáticos inteligentes

- Un maestro IO-Link con capacidad MQTT para el transporte de datos

- OPC UA en el nivel SCADA para la integración empresarial

Este enfoque híbrido redujo los costes de implantación en 43% al tiempo que proporcionaba toda la funcionalidad que necesitaban. La arquitectura simplificada también redujo los requisitos de mantenimiento y mejoró la fiabilidad.

Consejos para la aplicación del protocolo

Para que la implantación sea lo más satisfactoria posible, siga estas directrices:

Optimización de datos

No transmita todo sólo porque puede. Para cada componente neumático, identifique:

- Parámetros críticos de funcionamiento (presión, caudal, temperatura)

- Indicadores de estado y diagnóstico

- Parámetros de configuración

- Condiciones excepcionales

Transmitir sólo los datos necesarios reduce la carga de la red y simplifica el análisis.

Normalización

Desarrollar una norma sobre cómo se comunican los componentes neumáticos:

- Convenciones de nomenclatura coherentes

- Estructuras de datos uniformes

- Códigos de diagnóstico estándar

- Formatos de fecha y hora habituales

Esta normalización simplifica enormemente la integración y el análisis.

¿Cómo seleccionar el módulo Edge Computing adecuado para el control neumático?

El edge computing ha revolucionado el control de los sistemas neumáticos al permitir el procesamiento en tiempo real y la toma de decisiones a nivel de máquina. Sin embargo, seleccionar el módulo Edge Computing adecuado es fundamental para el éxito.

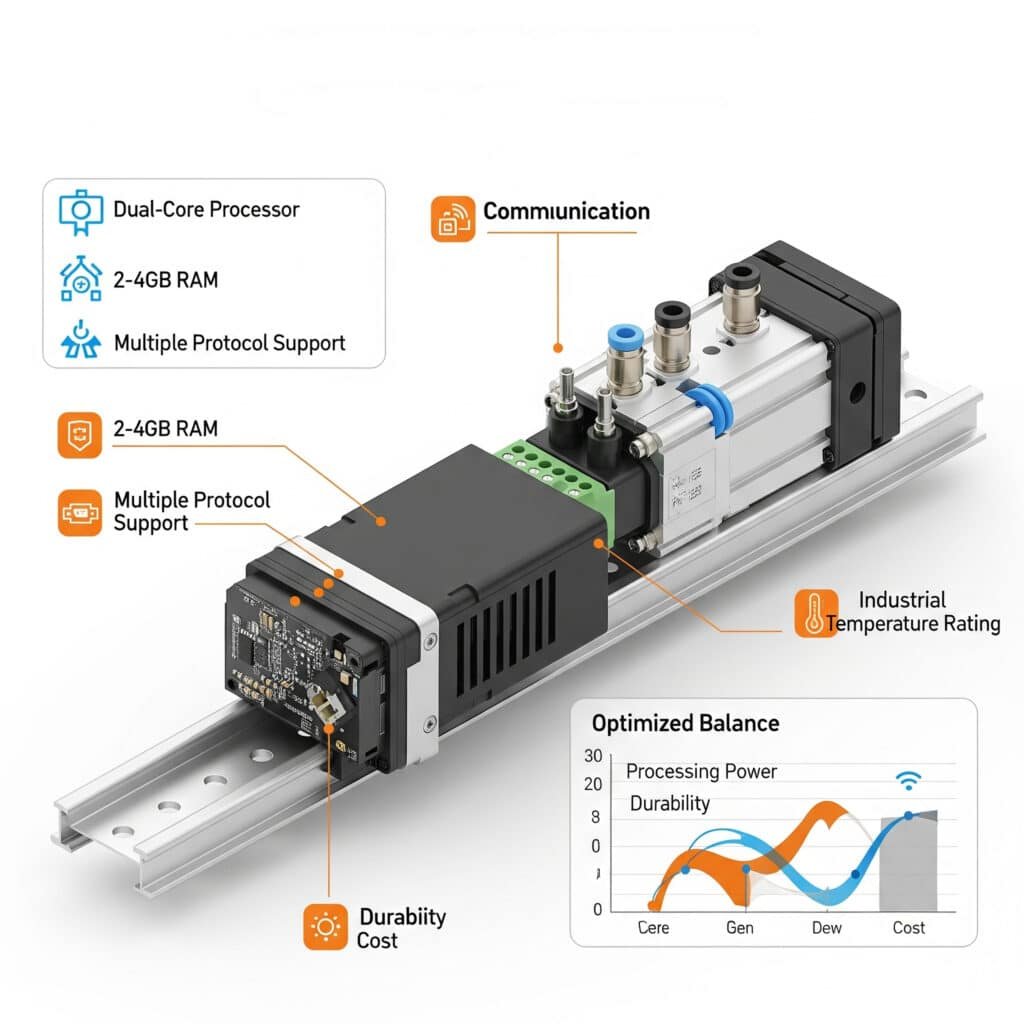

La solución informática óptima para sistemas neumáticos equilibra la potencia de procesamiento, las capacidades de comunicación, la durabilidad ambiental y el coste. Para la mayoría de las aplicaciones industriales, los módulos con procesadores de doble núcleo, 2-4 GB de RAM, compatibilidad con varios protocolos y temperaturas industriales ofrecen la mejor relación rendimiento-coste.

Comparación de módulos Edge Computing

Esta tabla comparativa destaca las diferencias clave entre las opciones de computación de borde para aplicaciones de control neumático:

| Característica | Pasarela Edge básica | Controlador Edge de gama media | Ordenador de vanguardia |

|---|---|---|---|

| Procesador | Un núcleo, 800 MHz | Doble núcleo, 1,2 GHz | Cuatro núcleos a más de 1,6 GHz |

| Memoria | 512 MB-1 GB | 2-4 GB | 4-8 GB |

| Almacenamiento | Flash de 4-8 GB | 16-32 GB SSD | 64 GB+ SSD |

| Opciones de E/S | E/S digitales limitadas | E/S moderadas + bus de campo | Amplia E/S + múltiples protocolos |

| Soporte de protocolo | 1-2 protocolos | 3-5 protocolos | 6+ protocolos |

| Capacidad analítica | Filtrado básico de datos | Reconocimiento de patrones | Capacidad ML/AI |

| Coste típico | $300-600 | $800-1,500 | $1,800-3,500 |

| Lo mejor para | Control sencillo | Control y optimización | Análisis complejos |

Requisitos de rendimiento por aplicación

Las diferentes aplicaciones neumáticas tienen distintos requisitos de computación de borde:

Aplicaciones básicas de supervisión

- Procesador: Suficiente con un solo núcleo

- Memoria: 512 MB adecuados

- Característica principal: Bajo consumo

- Ejemplo de uso: Control remoto del estado del sistema neumático

Aplicaciones de control y eficiencia

- Procesador: Se recomienda doble núcleo

- Memoria: 2 GB mínimo

- Característica clave: Tiempo de respuesta determinista

- Ejemplo de uso: Optimización de la presión y el caudal en tiempo real

Aplicaciones de mantenimiento predictivo

- Procesador: Dual/Quad-core necesario

- Memoria: Se recomiendan más de 4 GB

- Característica clave: Almacenamiento local de datos

- Ejemplo de uso: Análisis de vibraciones y predicción de fallos

Aplicaciones de optimización de procesos

- Procesador: Preferiblemente de cuatro núcleos

- Memoria: 8 GB recomendados

- Característica clave: Capacidad de aprendizaje automático

- Ejemplo de uso: Control adaptativo basado en las variaciones del producto

Marco de criterios de selección

Al seleccionar módulos de computación de borde para aplicaciones neumáticas, evalúe estos factores críticos:

Requisitos de procesamiento

Calcule sus necesidades de procesamiento en función de:

- Número de componentes neumáticos conectados

- Frecuencia de muestreo de datos

- Complejidad de los algoritmos de control

- Futuros planes de expansión

Para un sistema neumático típico con 20-30 componentes inteligentes, un procesador de doble núcleo con 2-4 GB de RAM ofrece margen suficiente para la mayoría de las aplicaciones.

Consideraciones medioambientales

Los entornos industriales exigen un hardware robusto:

- Temperatura de funcionamiento: Busque un rango de funcionamiento de -20°C a 70°C

- Protección contra la penetración: IP54 mínimo, IP65 preferido

- Resistencia a las vibraciones: 5G mínimo para montaje en máquina

- Rango de entrada de potencia: Amplio rango de entrada (por ejemplo, 9-36VDC)

Capacidades de comunicación

Garantizar la compatibilidad con los protocolos necesarios:

- Comunicación descendente: IO-Link, Modbus, sistemas de bus de campo

- Comunicación ascendente: OPC UA, MQTT, REST API

- Comunicación horizontal: Opciones entre iguales

Consideraciones sobre la aplicación

No pases por alto estos factores prácticos:

- Opciones de montaje (carril DIN, montaje en panel)

- Consumo de energía

- Requisitos de refrigeración

- Capacidad de ampliación

Caso práctico: Implementación de Edge Computing en el sector alimentario

Una planta de procesamiento de alimentos de Wisconsin necesitaba optimizar su sistema neumático que controlaba las operaciones de envasado. Sus retos incluían:

- Diferentes tamaños de producto que requieren diferentes ajustes neumáticos

- Costes energéticos elevados por ajustes de presión ineficaces

- Frecuentes tiempos de inactividad imprevistos por fallos de los componentes

Hemos implementado un controlador de borde de gama media con estas capacidades:

- Conexión directa a válvulas neumáticas inteligentes y sensores a través de IO-Link

- Optimización de la presión en tiempo real en función del tamaño del producto

- Reconocimiento de patrones para la detección precoz de fallos

- Conectividad OPC UA con el sistema MES de la planta

Resultados al cabo de 6 meses:

- 28% reducción del consumo de aire comprimido

- 45% Disminución de los tiempos de inactividad imprevistos

- 12% de aumento de la eficacia global de los equipos (OEE)

- Retorno de la inversión en 4,5 meses

Buenas prácticas de aplicación

Para implantar con éxito la computación de borde en sistemas neumáticos:

Empezar con proyectos piloto

Empiece con una sola máquina o línea de producción para:

- Validar el enfoque técnico

- Demostrar valor

- Identificar los retos de la aplicación

- Desarrollar la experiencia interna

Aprovechar la infraestructura existente

Siempre que sea posible, utilícelo:

- Infraestructura de red existente

- Protocolos compatibles

- Entornos de programación conocidos

Plan de escalabilidad

Diseñe su arquitectura para:

- Añadir dispositivos gradualmente

- Capacidad de transformación a escala

- Ampliar las capacidades analíticas

- Integración con otros sistemas

¿Qué nivel de precisión necesita su gemelo digital para un modelado eficaz del sistema neumático?

La tecnología de gemelos digitales ha transformado la forma de diseñar, optimizar y mantener los sistemas neumáticos. Sin embargo, muchas empresas malgastan recursos por no especificar lo suficiente (creando modelos ineficaces) o por especificar en exceso (creando modelos innecesariamente complejos) sus gemelos digitales.

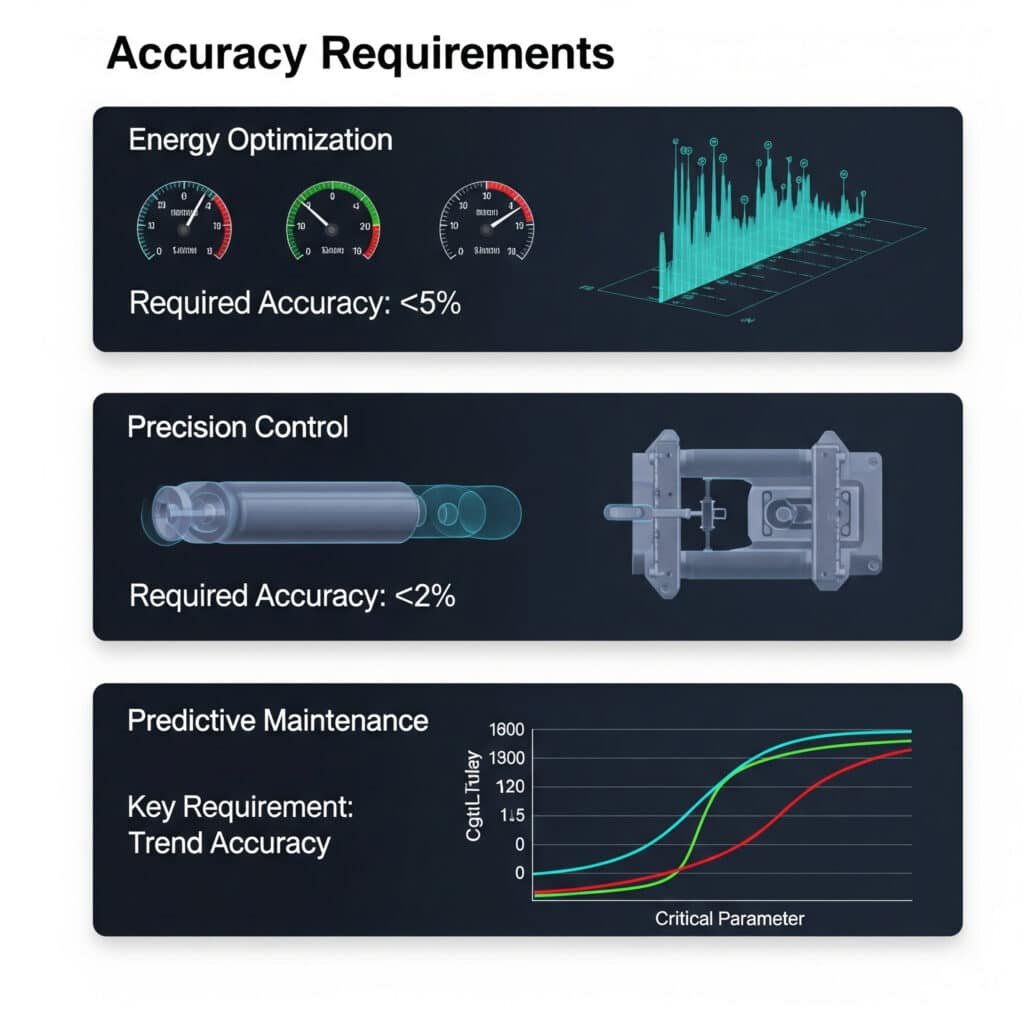

La precisión requerida para los gemelos digitales de sistemas neumáticos varía según el propósito de la aplicación. Para la optimización de la energía, basta con una precisión de ±5% en el modelado del caudal y la presión. Para aplicaciones de control de precisión, es necesaria una precisión de ±2%. Para el mantenimiento predictivo, la resolución temporal y la precisión de las tendencias son más importantes que los valores absolutos.

Requisitos de precisión del gemelo digital por aplicación

Las distintas aplicaciones requieren diferentes niveles de precisión de modelado:

| Aplicación | Precisión requerida | Parámetros críticos | Frecuencia de actualización |

|---|---|---|---|

| Optimización energética | ±5% | Caudales, niveles de presión | De minutos a horas |

| Control de procesos | ±2% | Tiempos de respuesta, Precisión de posición | De milisegundos a segundos |

| Mantenimiento predictivo | ±7-10% | Detección de patrones, Análisis de tendencias | De horas a días |

| Diseño del sistema | ±3-5% | Caudal, Pérdidas de carga | N/A (estático) |

| Formación de operadores | ±10-15% | Comportamiento del sistema, características de respuesta | En tiempo real |

Consideraciones sobre la fidelidad del modelo

A la hora de desarrollar gemelos digitales para sistemas neumáticos, estos factores determinan la fidelidad necesaria del modelo:

Modelización de parámetros físicos

La precisión requerida para los distintos parámetros físicos varía:

| Parámetro | Modelado básico | Modelado intermedio | Modelización avanzada |

|---|---|---|---|

| Presión | Valores estáticos | Respuesta dinámica | Comportamiento transitorio |

| Flujo | Tarifas medias | Flujo dinámico | Efectos de las turbulencias |

| Temperatura | Sólo ambiente | Calentamiento de componentes | Gradientes térmicos |

| Mecánica | Cinemática simple | Fuerzas dinámicas | Fricción y conformidad |

| Eléctrico | Señales binarias | Valores analógicos | Dinámica de las señales |

Resolución temporal

Las distintas aplicaciones requieren una resolución temporal diferente:

- Dinámica de alta frecuencia (1-10ms): Necesario para el control servoneumático

- Dinámica de media frecuencia (10-100 ms): Suficiente para la mayoría de los controles de válvulas y actuadores

- Dinámica de baja frecuencia (100ms-1s): Adecuado para la optimización a nivel de sistema

- Modelización en estado estacionario (>1s): Adecuado para la planificación de la energía y la capacidad

Compromisos de complejidad del modelo

Siempre hay un equilibrio entre la precisión del modelo y los requisitos computacionales:

| Complejidad del modelo | Precisión | Requisitos de cálculo | Tiempo de desarrollo | Lo mejor para |

|---|---|---|---|---|

| Simplificado | ±10-15% | Muy bajo | Días | Evaluaciones rápidas, formación |

| Estándar | ±5-10% | Moderado | Semanas | Optimización del sistema, control básico |

| Detallado | ±2-5% | Alta | Meses | Control de precisión, análisis detallado |

| Alta fidelidad | <±2% | Muy alta | De meses a años | Investigación, aplicaciones críticas |

Metodología de desarrollo de gemelos digitales

Para los gemelos digitales del sistema neumático, recomiendo este enfoque por fases:

Fase 1: Definir el objetivo y los requisitos

Empiece por definir claramente:

- Principales casos de uso del gemelo digital

- Precisión requerida para cada parámetro

- Necesidades de frecuencia de actualización

- Requisitos de integración con otros sistemas

Fase 2: Modelización a nivel de componentes

Desarrollar modelos precisos para componentes individuales:

- Válvulas (coeficientes de caudal, tiempos de respuesta)

- Actuadores (características de fuerza, respuesta dinámica)

- Tuberías (caídas de presión, efectos de capacitancia)

- Sensores (precisión, tiempo de respuesta)

Fase 3: Integración del sistema

Combinar modelos de componentes en un modelo de sistema:

- Interacciones entre componentes

- Dinámica de sistemas

- Algoritmos de control

- Factores medioambientales

Fase 4: Validación y calibración

Comparar las predicciones del modelo con el rendimiento real del sistema:

- Validación en estado estacionario

- Validación dinámica de la respuesta

- Pruebas de casos extremos

- Análisis de sensibilidad

Estudio de caso: Implantación del gemelo digital en la fabricación

Una empresa alemana de fabricación de precisión necesitaba optimizar su sistema neumático para las operaciones de montaje. Inicialmente habían previsto crear un modelo muy detallado de todo el sistema, lo que les habría llevado meses de desarrollo.

Tras consultarlo con ellos, recomendamos un planteamiento escalonado:

- Modelado de alta fidelidad (precisión de ±2%) para estaciones de montaje de precisión críticas

- Modelado estándar (precisión ±5%) para equipos de producción general

- Modelización simplificada (precisión ±10%) para sistemas de apoyo

Este enfoque redujo el tiempo de desarrollo en 65% sin dejar de ofrecer la precisión necesaria para cada subsistema. El gemelo digital resultante permitió:

- Reducción del consumo de energía de 23%

- Mejora del tiempo de ciclo de 8%

- Mantenimiento predictivo que redujo el tiempo de inactividad en 34%

Métodos de validación de la precisión de los modelos

Para garantizar que su gemelo digital cumple los requisitos de precisión:

Validación estática

Comparar las predicciones del modelo con los valores medidos en condiciones estacionarias:

- Presión en varios puntos del sistema

- Caudales con diferentes cargas

- Fuerza de salida a diferentes presiones

- Consumo de energía a distintos ritmos de producción

Validación dinámica

Evaluar el rendimiento del modelo en condiciones transitorias:

- Características de la respuesta escalonada

- Respuesta en frecuencia

- Respuesta a las perturbaciones

- Comportamiento en condiciones de fallo

Validación a largo plazo

Evaluar la deriva del modelo a lo largo del tiempo:

- Comparación con datos históricos

- Sensibilidad al envejecimiento de los componentes

- Adaptabilidad a las modificaciones del sistema

Consejos prácticos de aplicación

Para implantar con éxito el gemelo digital:

Empezar por los subsistemas críticos

No intentes modelarlo todo a la vez. Empieza por:

- Zonas de mayor consumo energético

- Puntos de fallo más frecuentes

- Cuellos de botella en el rendimiento

- Aplicaciones críticas de precisión

Utilizar herramientas de modelización adecuadas

Seleccione las herramientas en función de sus necesidades:

- Software CFD para el análisis detallado del flujo

- Plataformas multifísicas para la modelización de sistemas

- Simulación de sistemas de control para respuesta dinámica

- Herramientas estadísticas para modelos de mantenimiento predictivo

Plan de evolución del modelo

Los gemelos digitales deben crecer con tu sistema:

- Empezar con modelos básicos y aumentar la fidelidad según sea necesario

- Actualizar los modelos cuando cambian los sistemas físicos

- Incorporar nuevos datos de medición a lo largo del tiempo

- Añadir funcionalidad de forma incremental

Conclusión

La implementación de un control inteligente para sistemas neumáticos requiere una cuidadosa selección de protocolos de comunicación IoT, módulos de computación de borde adecuados y un modelado de gemelos digitales del tamaño adecuado. Si adopta un enfoque estratégico para cada uno de estos elementos, podrá conseguir un importante ahorro de energía, un mayor rendimiento y una mayor fiabilidad de sus sistemas neumáticos.

Preguntas frecuentes sobre el control neumático inteligente

¿Cuál es el plazo típico de retorno de la inversión para implantar controles neumáticos inteligentes?

El plazo típico de retorno de la inversión en sistemas inteligentes de control neumático oscila entre 6 y 18 meses. El ahorro energético suele ser el más rápido (a menudo visible en un plazo de 3 a 6 meses), mientras que las ventajas del mantenimiento predictivo suelen arrojar beneficios económicos en un plazo de 12 a 18 meses, ya que se evitan las paradas imprevistas.

¿Cuántos datos hay que almacenar para supervisar un sistema neumático?

Para un sistema neumático típico con 50 puntos de control muestreados a intervalos de 1 segundo, se necesitan aproximadamente 200 MB de almacenamiento de datos al mes para los valores brutos. Con un procesamiento de borde que almacene solo los cambios significativos y los valores agregados, esto puede reducirse a 20-40 MB al mes, manteniendo el valor analítico.

¿Se pueden reequipar los sistemas neumáticos existentes con controles inteligentes?

Sí, la mayoría de los sistemas neumáticos existentes pueden reequiparse con controles inteligentes sin sustituir los componentes principales. Las opciones de retroadaptación incluyen la adición de sensores inteligentes a los cilindros existentes, la instalación de caudalímetros en las líneas principales, la actualización de los terminales de válvulas con capacidades de comunicación y la implementación de pasarelas de computación de borde para recopilar y procesar datos.

¿Qué medidas de ciberseguridad son necesarias para los sistemas neumáticos habilitados para IoT?

Los sistemas neumáticos habilitados para IoT requieren un enfoque de ciberseguridad de defensa en profundidad, que incluya la segmentación de la red (aislar las redes OT de las redes IT), comunicaciones cifradas (en particular para los protocolos inalámbricos), control de acceso para todos los dispositivos conectados, actualizaciones periódicas de firmware y sistemas de supervisión para detectar comportamientos inusuales o intentos de acceso no autorizados.

¿Cómo afecta el control inteligente a los requisitos de mantenimiento de los sistemas neumáticos?

El control inteligente suele reducir los requisitos generales de mantenimiento en 30-50% al permitir un mantenimiento basado en la condición en lugar de un mantenimiento basado en el tiempo. Sin embargo, introduce nuevas consideraciones de mantenimiento, como la calibración de los sensores, las actualizaciones de software y la integración de TI/OT, que los sistemas neumáticos tradicionales no requieren.

¿Qué nivel de formación del personal es necesario para implantar y mantener controles neumáticos inteligentes?

Para que la implantación sea un éxito, es necesario formar al personal tanto en sistemas neumáticos como en tecnologías digitales. Normalmente, los técnicos de mantenimiento necesitan entre 20 y 40 horas de formación sobre las nuevas herramientas y procedimientos de diagnóstico, mientras que el personal de ingeniería necesita entre 40 y 80 horas de formación sobre configuración de sistemas, análisis de datos y resolución de problemas de los sistemas integrados.

-

Proporciona una visión general de la Industria 4.0, que representa la cuarta revolución industrial caracterizada por la creciente automatización de la fabricación tradicional y las prácticas industriales utilizando tecnología inteligente moderna como IoT, computación en la nube e IA. ↩

-

Ofrece una explicación de la computación de borde, un paradigma informático distribuido que acerca la computación y el almacenamiento de datos a las fuentes de datos (es decir, al "borde" de la red), reduciendo la latencia y el uso de ancho de banda para procesos industriales. ↩

-

Explica el concepto de gemelo digital, que es un modelo virtual de un objeto o sistema físico que sirve como su homólogo digital, actualizado con datos en tiempo real para simular, predecir y optimizar el rendimiento. ↩

-

Describe IO-Link, un protocolo de comunicación serie punto a punto normalizado (IEC 61131-9) que se utiliza para conectar sensores y actuadores inteligentes a un sistema de control, lo que permite un diagnóstico y una parametrización avanzados. ↩

-

Detalla los principios de OPC UA (Open Platform Communications Unified Architecture), un protocolo de comunicación de máquina a máquina para la automatización industrial desarrollado para el intercambio de datos seguro, fiable e independiente de la plataforma. ↩