Sissejuhatus

Kas olete väsinud rikkis osade asendamisest? läheduslülitid1 ja tegeleda ebausaldusväärse lõpp-asendi tuvastamisega? 🔧 Traditsioonilised mehaanilised ja magnetilised lülitid kuluvad, nihkuvad paigast ja tekitavad hooldusprobleeme, mis maksavad tootmisele aega ja raha. Karmi keskkonna tingimused, nagu vibratsioon, saastatus või äärmuslikud temperatuurid, muudavad tavapärase lülitipõhise tuvastamise veelgi problemaatilisemaks.

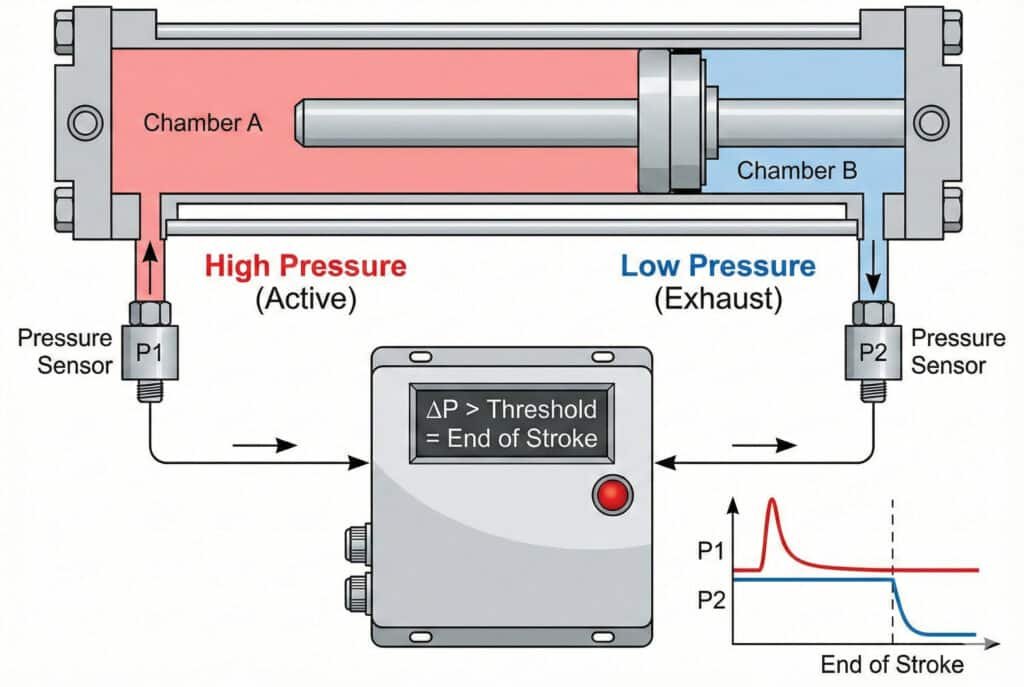

Diferentsiaalrõhuandur tuvastab silindri töötsükli lõppasendi, jälgides rõhu erinevust kambri A ja kambri B vahel. Kui kolb jõuab kummagi otsa, tõuseb aktiivse kambri rõhk järsult, samal ajal kui väljalaske kambri rõhk langeb peaaegu atmosfäärirõhuni, tekitades iseloomuliku rõhu signaali, mis näitab asendit usaldusväärselt ilma silindri korpusele paigaldatud füüsiliste lülitite, magnetite või anduriteta.

Kaks kuud tagasi rääkisin Keviniga, kes töötab hooldusjuhina terasetöötlemisettevõttes Pittsburghis, Pennsylvanias. Tema ettevõttes vahetati keskmiselt 15 läheduslülitit kuus, kuna töökeskkond oli raske ja vibratsiooniderohke. vardata silinder2 süsteemid. Pärast diferentsiaalrõhuandurite paigaldamist tema Bepto balloonidele vähenes lülititega seotud seisakuaeg nullini ja tema hooldusmeeskond suunas 20 tundi kuus väärtuslikumatele ülesannetele. Las ma näitan teile, kuidas see elegantne lahendus toimib. 💡

Sisukord

- Kuidas töötab diferentsiaalrõhuandur asukoha tuvastamiseks?

- Millised on peamised eelised võrreldes traditsioonilise lülituspõhise tuvastamisega?

- Kuidas rakendada diferentsiaalrõhu mõõtmist pneumaatilistes süsteemides?

- Millised rakendused saavad rõhupõhisest asukoha tuvastamisest kõige enam kasu?

Kuidas töötab diferentsiaalrõhuandur asukoha tuvastamiseks?

Silindri töötamise ajal tekkiva surve käitumise mõistmine selgitab, miks see meetod nii usaldusväärselt toimib. 📊

Diferentsiaalrõhuandur kasutab ära pneumaatiliste silindrite füüsikalisi põhimõtteid: töötsükli keskel säilitavad mõlemad kambrid mõõduka rõhu (tavaliselt 3–5 baari ajamisel ja 1–2 baari väljalaskmisel), kuid töötsükli lõpus tõuseb ajamiskambri rõhk järsult töörõhuni (6–8 baari), samal ajal kui väljalaskekambri rõhk langeb peaaegu nullini. Jälgides pidevalt rõhu vahet (ΔP = P₁ – P₂), tuvastab süsteem, kui see diferentsiaal ületab künnisväärtuse (tavaliselt 4–6 baari), näidates usaldusväärselt töötsükli lõppu ilma füüsiliste positsioonanduriteta.

Rõhu signatuuride füüsika

Surve käitumine löögi keskel

Tavalise silindri liikumise ajal:

- Juhikamber: 4–5 baari (piisav koormuse ja hõõrdumise ületamiseks)

- Heitgaasikamber: 1–2 baari (voolu piiramisest tulenev vasturõhk)

- Diferentsiaalrõhk: 2–4 baari (mõõdukas erinevus)

- Kolvi kiirus: Pidev või kiirenev

Löögi lõpu rõhu käitumine

Kui kolb puutub kokku otsapolstri või mehaanilise piiratiga:

- Juhikamber: Tõuseb kiiresti, et tagada rõhk (6–8 baari)

- Heitgaasikamber: Langeb atmosfäärisurveni (0–0,2 baari)

- Diferentsiaalrõhk: Kõrgeim 6–8 baari (maksimaalne erinevus)

- Kolvi kiirus: Null (mehaaniline stopp)

See dramaatiline rõhu muutus on selgelt märgatav ja toimub 50–100 ms jooksul pärast töötsükli lõppu.

Rõhu jälgimise meetodid

| Meetod | Reageerimisaeg | Täpsus | Kulud | Parim rakendus |

|---|---|---|---|---|

| Analoogsurveandurid | 5-20ms | Suurepärane | Keskmine | Täpsed juhtimissüsteemid |

| Digitaalsed rõhureleed | 10-50ms | Hea | Madal | Lihtne sisse/välja lülitamise tuvastamine |

| Rõhuandurid | 20-100ms | Suurepärane | Kõrge | Andmete salvestamine/jälgimine |

| Vaakumlülitid (väljalaske pool) | 20-80ms | Hea | Madal | Ühepoolne tuvastamine |

Signaalitöötluse loogika

Kontroller rakendab lihtsat loogikat:

Bepto on seda lähenemisviisi tuhandete paigalduste käigus täiustanud. Meie tehniline meeskond aitab klientidel määrata optimaalsed künnisväärtused vastavalt nende konkreetsele ballooni suurusele, koormustingimustele ja toite rõhule, saavutades tavaliselt 99,9%+ tuvastamise usaldusväärsuse. 🎯

Ajakava kaalutlused

Avastamise viivitus: 50–150 ms füüsilisest peatumisest signaali kinnitamiseni

Debounce aeg: 20–50 ms, et filtreerida rõhu kõikumised

Kokku vastused: tüüpiline 70–200 ms (võrreldav läheduslülititega)

See reageerimisaeg on piisav enamiku tööstusautomaatika rakenduste jaoks, kus tsükli kestus ületab 1 sekundi.

Millised on peamised eelised võrreldes traditsioonilise lülituspõhise tuvastamisega?

Diferentsiaalrõhu mõõtmine pakub veenvaid eeliseid, mis muudavad süsteemi töökindlust. ✨

Peamised eelised on järgmised: nulliline mehaaniline kulumine, kuna puuduvad liikuvad lülituskomponendid; vastupidavus õli, tolmu, jahutusvedeliku või prahi saastele, mis võiksid lüliteid rikkuda; puuduvad joondamisprobleemid või kinnitusklambrite rikked; töötab äärmuslikes temperatuurides (-40 °C kuni +150 °C), mis ületavad lüliti nimiväärtusi; väiksem juhtmestiku keerukus, kuna on ainult kaks rõhuliini, mitte mitu lülitikaablit; ja sisemine redundantsus, kuna samad andurid tuvastavad mõlemad lõppasendid. Hoolduskulud vähenevad 60–80% võrreldes lülititel põhinevate süsteemidega.

Usaldusväärsuse parandamine

Tavaliste rikkeviiside kõrvaldamine

Läheduslüliti rikked kõrvaldatud:

- Magnetvälja nõrgenemine (Reed lülitid3)

- Anduri paigalduse hälve vibratsiooni tõttu

- Kaabli kahjustused painutamisest

- Ühenduste korrosioon rasketes tingimustes

- Elektrooniliste komponentide rike temperatuuri tsüklite tõttu

Mehaaniliste lülitite rikked kõrvaldatud:

- Kontaktkulumine ja punktkorrosioon

- Kevadine väsimus

- Aktuaatori käepideme murdumine

- Kinnitusklambri lahtitulek

Keskkonnakindlus

Diferentsiaalrõhuandurid toimivad hästi tingimustes, mis kahjustavad tavalisi lüliteid:

Kõrge saastatuse tasemega keskkonnad: Toiduainete töötlemine, kaevandamine, keemiatehased

Ekstreemsed temperatuurid: Valukojad, sügavkülmikud, välistingimustes kasutatavad seadmed

Kõrge vibratsioon: Metalli vormimine, stantsimine, rasketehnika

Pesemiskohtade alad: Farmaatsia, toiduained ja joogid, puhtad ruumid

Plahvatusohtlik atmosfäär: Ohtlikes tsoonides vähendatud elektrilised komponendid

Reaalmaailma usaldusväärsuse andmed

Linda, toiduainete töötlemisettevõtte insener Chicagos, Illinois'is, jälgis rikkeandmeid enne ja pärast rõhupõhise tuvastamise rakendamist 40 Bepto vardaeta silindril:

Enne (lüliti põhinev tuvastamine):

- Keskmine rikkeid: 8 kuus

- Rikke põhjustatud seisakuaeg: 45 minutit

- Aastane hoolduskulu: $18 500

Pärast (rõhupõhine tuvastamine):

- Keskmine rikkeid: 0,3 kuus (ainult rõhuanduri probleemid)

- Rikke kestus: 30 minutit

- Aastane hoolduskulu: $2100

- Kokkuhoid kokku: $16 400/aastas 💰

Tasuvusanalüüs

| Tegur | Lüliti-põhine | Rõhupõhine | Advantage |

|---|---|---|---|

| Esialgne kulu | $80-150/silinder | $120-200/silinder | Lüliti-põhine |

| Iga-aastane hooldus | $200-400/silinder | $20-50/silinder | Rõhupõhine |

| MTBF (keskmine rikkevaheline aeg) | 12-24 kuud | 60–120 kuud | Rõhupõhine |

| 3-aastane kogukulu | $680-1,350 | $180-350 | Rõhupõhine |

| Seisakud (3 aastat) | 2–4 ühe ballooni kohta | 0–1 silindri kohta | Rõhupõhine |

Diferentsiaalrõhuanduri paigaldamise tasuvusaeg on tavaliselt 8–18 kuud, sõltuvalt rakenduse raskusastmest.

Kuidas rakendada diferentsiaalrõhu mõõtmist pneumaatilistes süsteemides?

Praktiline rakendamine nõuab õige komponentide valikut ja süsteemi konfiguratsiooni. 🛠️

Diferentsiaalrõhu mõõtmise rakendamiseks on vaja: kahte rõhuandurit või ühte diferentsiaalrõhuandurit (tavaliselt vahemikus 0–10 bar), paigaldus-T-liitmikke mõlemas silindri avas, sobivat signaali töötlemist (4–20 mA või 0–10 V kuni PLC4 analoogsisend), kontrollerilogika rõhusignaalide töötlemiseks ja künniste seadistamiseks ning esmane kalibreerimine tegelikes koormustingimustes. Enamik rakendusi lisab komponente $100-150, kuid eemaldab lülitid $80-120 ja juhtmestiku, mistõttu netokulu suurenemine on minimaalne.

Riistvarakomponendid

Rõhuanduri valik

Variant 1: Kahe absoluutrõhu anduriga

- Üks andur silindrikambri kohta

- Vahemik: 0–10 baari (0–150 psi)

- Väljund: 4–20 mA või 0–10 V

- Eelis: annab individuaalsed kambri rõhuandmed

- Hind: $40-80 tükk

Variant 2: Üks diferentsiaalrõhuandur

- Mõõdab P₁ – P₂ otse

- Vahemik: ±10 baari diferentsiaal

- Väljund: 4–20 mA või 0–10 V

- Eelis: lihtsam signaalitöötlus

- Maksumus: $80-150

Variant 3: Digitaalsed rõhureleed

- Reguleeritav seadistusväärtus (tavaliselt 4–6 baari)

- Väljund: Digitaalne sisse/välja signaal

- Eelis: madalaim hind, lihtne PLC sisend

- Hind: $25-50 tükk

Paigalduse konfiguratsioon

Torustiku paigutus

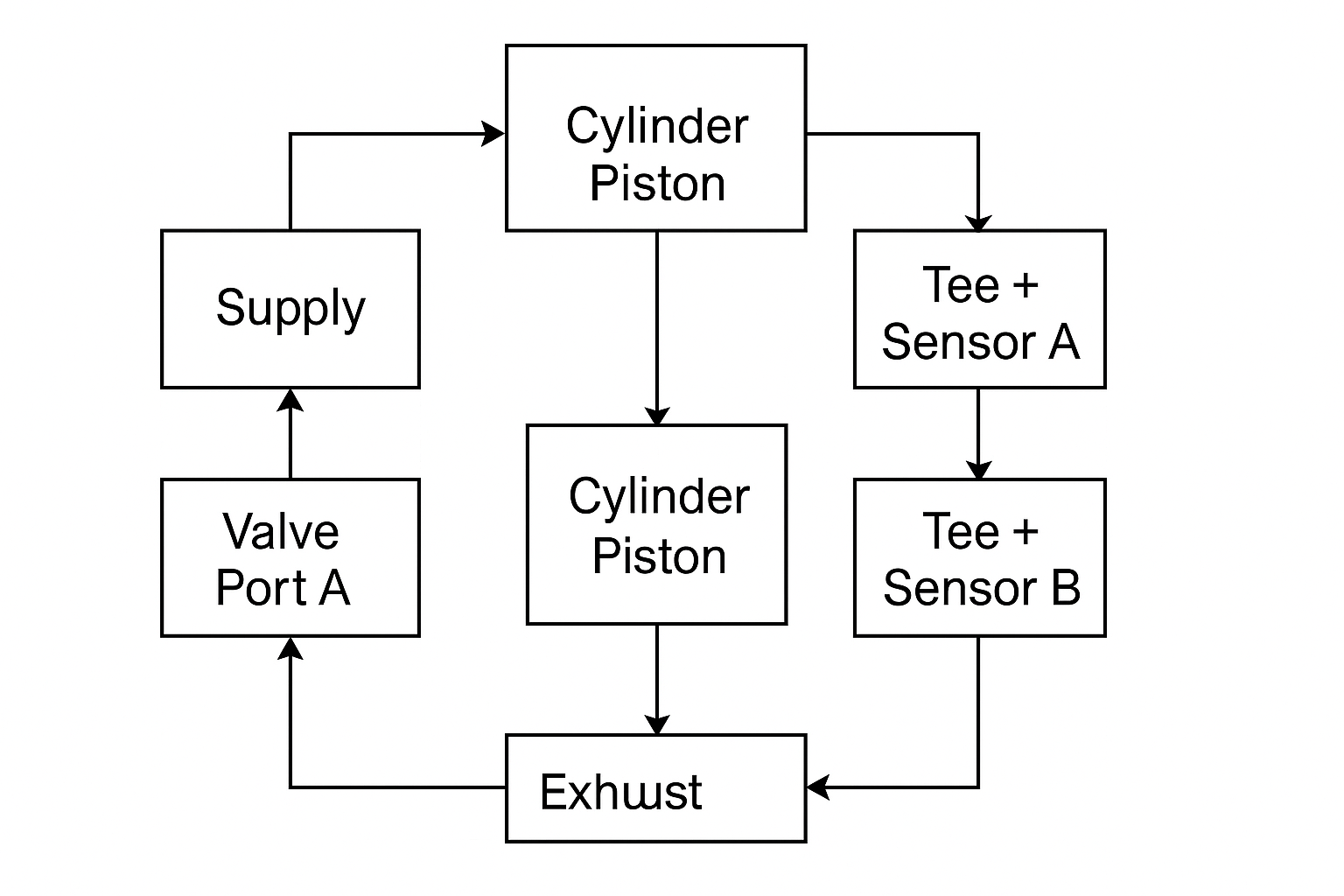

Pneumaatilise silindri voolutee skeem koos ventiiliportide ja rõhuanduritega

Olulised paigalduspunktid:

- Paigaldage andurid silindri lähedale (300 mm raadiuses), et vähendada rõhu viivitust.

- Kasutage andurite ühendamiseks 6 mm või 1/4″ torusid.

- Paigaldage andurid silindri kohale, et vältida niiskuse kogunemist.

- Kaitse andureid otsese löögi või vibratsiooni eest

Kontrollerite programmeerimine

PLC analoogsisendi konfiguratsioon

4–20 mA andurite puhul vahemikuga 0–10 bar:

- 4 mA = 0 bar

- 20 mA = 10 bar

- Skaalafaktor: 0,625 bar/mA

Künnise seadmise protseduur

- Käivita silinder täisliikumisega normaalse koormuse korral

- Salvestage rõhu väärtused mõlemas otsas

- Arvuta diferentsiaal mõlemas otsas (tavaliselt 5–7 baari)

- Künnise seadmine minimaalse diferentsiaali juures 70–80% (tavaliselt 4–5 baari)

- Testige 50 tsüklit usaldusväärse tuvastamise kontrollimiseks

- Künnise reguleerimine kui esinevad valehäired

Tüüpiliste probleemide lahendamine

| Probleem | Tõenäoline põhjus | Lahendus |

|---|---|---|

| Vale lõpp-signaalid | Künnis liiga madal | Suurendage läve 0,5–1 baari võrra |

| Lõpetamata löök | Künnis liiga kõrge | Vähendage läve 0,5 baari võrra |

| Ebastabiilsed signaalid | Rõhu kõikumine | Lisa 50 ms debounce filter |

| Aeglane reageerimine | Pikad torud anduriteni | Lühendage andurite ühendusi |

| Aja jooksul toimuv triivimine | Anduri kalibreerimine | Kalibreerige andurid uuesti või vahetage need välja |

Meie Bepto insenerimeeskond pakub üksikasjalikke rakendusjuhendeid ja võib tarnida eelkonfigureeritud rõhutundlikke pakette, mis integreeruvad sujuvalt meie vardaeta silindrisüsteemidega. Oleme aidanud üle 200 rajatisel edukalt üle minna lülituspõhiselt rõhupõhisele tuvastamisele. 📋

Millised rakendused saavad rõhupõhisest asukoha tuvastamisest kõige enam kasu?

Teatavates tööstuskeskkondades on diferentsiaalrõhu mõõtmine toonud kaasa märkimisväärseid parandusi. 🏭

Kõrgeima investeeringutasuvusega rakendused hõlmavad: raskeid keskkonnatingimusi, kus esineb saastumist, niiskust või äärmuslikke temperatuure, kus lülitid riknevad sageli; tugeva vibratsiooniga keskkondi, nagu metallitöötlus või rasketehnika; toiduainete/farmaatsiatoodete pesemiskohti, mis nõuavad sagedast puhastamist; ohtlikke kohti, kus elektriliste komponentide vähendamine parandab ohutust; ning kõrge usaldusväärsusega rakendusi, kus seisakukulud ületavad $1000/tund. Iga rajatis, kus asendatakse rohkem kui 2 lülitit silindri kohta aastas, peaks hindama rõhupõhist tuvastamist.

Tööstusspetsiifilised rakendused

Toiduainete ja jookide töötlemine

Väljakutsed: Sagedased pesemised, äärmuslikud temperatuurid, sanitaarnõuded

Eelised: Ei ole baktereid soodustavaid pragusid, IP69K5-reitinguga rõhuandurid saadaval

Tüüpiline investeeringutasuvus: 6-12 kuud

Autotööstus

Väljakutsed: Keevituspritsmed, jahutusvedeliku pihustamine, kõrge tootlikkus

Eelised: Vähendab pritsmetest põhjustatud lülitite kahjustusi, vähendab liini seisakuid

Tüüpiline investeeringutasuvus: 8–15 kuud

Terase ja metalli töötlemine

Väljakutsed: Äärmuslik vibratsioon, kuumus, katlakivi ja praht

Eelised: Ei ole mehaanilisi komponente, mis võiksid lahti raputada või ummistuda.

Tüüpiline investeeringutasuvus: 4–10 kuud (kõige kiirem tasuvus karmide tingimuste tõttu)

Keemia ja farmaatsia

Väljakutsed: Korrosiivsed keskkonnad, plahvatuskindluse nõuded, valideerimine

Eelised: Ohtlikes tsoonides vähem elektrilisi komponente, lihtsam valideerimine

Tüüpiline investeeringutasuvus: 12–18 kuud

Kulude põhjendamise kalkulaator

Aastane lüliti asendamise maksumus = (silindrite arv) × (riked aastas) × ($80 osad + $120 tööjõud)

Näide: 50 ballooni × 2 riket aastas × $200 = $20 000/aastas

Rõhuanduri uuendamise maksumus = 50 ballooni × $150 netokasv = $7500 ühekordne

Tagasimakseperiood = $7500 ÷ $20 000/aastas = 4,5 kuud ✅

Tulemuslikkuse näitajad

Diferentsiaalrõhu mõõtmist rakendavad seadmed teatavad tavaliselt järgmist:

- Lülitite rikked: Vähendatud 90-95% võrra

- Hooldustööjõud: Vähendatud 60-70% võrra

- Vale signaalid: Vähendatud 80–90% võrra

- Süsteemi tööaeg: Parandatud 1-3%

- Varuosade varu: Vähendatud $500-2000 võrra

Bepto on dokumenteerinud need parandused sadade paigalduste puhul. Meie rõhutundlikud lahendused sobivad nii uute balloonide paigalduste kui ka olemasolevate süsteemide moderniseerimise puhul, pakkudes paindlikkust järkjärguliseks rakendamiseks vastavalt eelarvele. 🚀

Kokkuvõte

Diferentsiaalrõhuanduriga kaob traditsioonilise lülituspõhise tööotsa tuvastamise usaldusväärsuse probleem ja hoolduskoormus, pakkudes paremat jõudlust rasketes tingimustes ning vähendades süsteemi elutsükli jooksul kogukulutusi 50–70% võrra. 💪

Korduma kippuvad küsimused diferentsiaalrõhu mõõtmise kohta

K: Kas diferentsiaalrõhuanduriga on võimalik tuvastada nii töötsükli keskel kui ka lõpus olevad asendid?

Standardne diferentsiaalrõhuandur tuvastab usaldusväärselt ainult lõppasendi positsioone, kus rõhu signatuur on selge. Keskasendi tuvastamiseks on vaja lisanduvaid andureid, nagu lineaarsed kodeerijad või magnetostriktiivsed positsiooniandurid, kuna liikumise ajal muutuvad rõhu erinevused koormuse, hõõrdumise ja kiiruse mõjul. Mõned arenenud süsteemid kasutavad siiski rõhu profiili, et hinnata ligikaudset positsiooni, kuigi selle täpsus on spetsiaalsete positsioonianduritega võrreldes madalam (tavaliselt ±10–20 mm).

K: Mis juhtub, kui ühes silindrikambris on aeglane õhuleke?

Väikesed lekked (voolukiirus alla 5%) ei mõjuta tavaliselt töötsükli lõpu tuvastamist, kuna töötsükli lõpus on rõhuvahe piisavalt suur, et ületada künniseid. Suuremad lekked võivad takistada nõuetekohast rõhu tõusu, põhjustades tuvastamisvigu, kuid see annab tegelikult diagnostilise eelise, hoiatades teid tihendi kulumisest enne täielikku riket. Jälgige aja jooksul suurenevaid tuvastamisviivitusi või künnise kohandusi kui varajasi lekkimise näitajaid.

K: Kas varustuse rõhu kõikumine mõjutab tuvastamise usaldusväärsust?

Jah, kuid minimaalne, kui künnised on õigesti seatud. Toite rõhu langus 7 barilt 5 barile vähendab proportsionaalselt löögi lõpu diferentsiaali, kuid signatuur jääb eristatavaks. Seadke künnised 60-70% diferentsiaalile, mõõdetuna minimaalse eeldatava toite rõhu juures, et säilitada usaldusväärsus. Süsteemid, mille toite rõhk on väga muutlik (±1 bar või rohkem), võivad saada kasu adaptiivsetest künnistest, mis skaaluvad mõõdetud toite rõhuga.

K: Kas ma saan olemasolevad balloonid varustada diferentsiaalrõhuanduritega?

Kindlasti – see on üks meetodi suurimaid eeliseid. Paigaldage lihtsalt T-liitmikud mõlema silindri avale, lisage rõhuandurid ja muudke oma PLC-programmi. Silindri lahtimonteerimine või muutmine ei ole vajalik. Bepto pakub moderniseerimiskomplekte, mis sisaldavad kõiki vajalikke komponente ja paigaldusjuhiseid. Tavaline moderniseerimisaeg on 30–45 minutit silindri kohta ja süsteem töötab mis tahes silindri marki või mudeliga.

K: Kuidas toimib diferentsiaalrõhu mõõtmine väga kiirete või väga aeglaste silindri kiiruste korral?

Töökindlus on suurepärane laias kiirusvahemikus (0,1–2,5 m/s). Kiiretel silindritel (>1,5 m/s) võib esineda veidi hilinenud tuvastamine (täiendavalt 20–50 ms) rõhusignaali reageerimisaega arvestades, kuid see on võrreldav läheduslüliti viivitustega. Väga aeglased silindrid (3 m/s) puhul, kus pneumaatiline viivitus muutub märkimisväärseks – sellised rakendused võivad nõuda hübriidset tuvastamist, mis ühendab rõhuanduri ja kiirete läheduslülititega.

-

Õppige, kuidas need kontaktivabad andurid toimivad objekti olemasolu tuvastamiseks. ↩

-

Mõista ruumi säästvate, pikendustangita koormusi liigutavate silindrite konstruktsiooni. ↩

-

Uurige reed-lülititega seotud tavalisi mehaanilisi ja magnetilisi probleeme. ↩

-

Loe tööstuslikest digitaalarvutitest, mida kasutatakse tootmisprotsesside juhtimiseks. ↩

-

Vaata kõrgsurve- ja kõrgtemperatuurilise pesukaitse ametlikku määratlust. ↩