Avez-vous du mal à justifier l'investissement dans des composants pneumatiques haut de gamme alors que les services d'approvisionnement ne cessent de préconiser des solutions moins coûteuses ? De nombreux professionnels de l'ingénierie et de la maintenance sont confrontés à des défis importants lorsqu'ils tentent de démontrer l'impact financier réel de leurs décisions de sélection de cylindres, au-delà du prix d'achat initial.

Complet analyse des coûts du cycle de vie1 pour les vérins sans tige révèle que le prix d'achat initial ne représente généralement que 12-18% des coûts totaux de possession, la consommation d'énergie (35-45%) et les dépenses de maintenance (25-40%) constituant la majorité des dépenses pendant la durée de vie - ce qui rend les vérins haut de gamme avec une efficacité et une fiabilité supérieures jusqu'à 42% moins chers sur une période de fonctionnement de 10 ans.

J'ai récemment travaillé avec une usine de transformation alimentaire qui hésitait à moderniser ses systèmes pneumatiques en raison d'un coût initial 65% plus élevé pour des composants de qualité supérieure. Après avoir mis en œuvre les méthodes d'analyse des coûts du cycle de vie que j'exposerai ci-dessous, l'entreprise a découvert que ses cylindres "économiques" lui coûtaient en réalité $327 000 euros de plus par an en dépenses d'énergie et de maintenance. Laissez-moi vous montrer comment découvrir des informations similaires dans votre entreprise.

Table des matières

- Comment créer une matrice de comparaison des coûts initiaux précise ?

- Quelle est la méthode la plus pratique pour calculer les coûts de l'efficacité énergétique ?

- Quelles sont les approches qui permettent le mieux de prévoir les coûts de maintenance à long terme ?

- Conclusion

- FAQ sur l'analyse du coût du cycle de vie des vérins sans tige

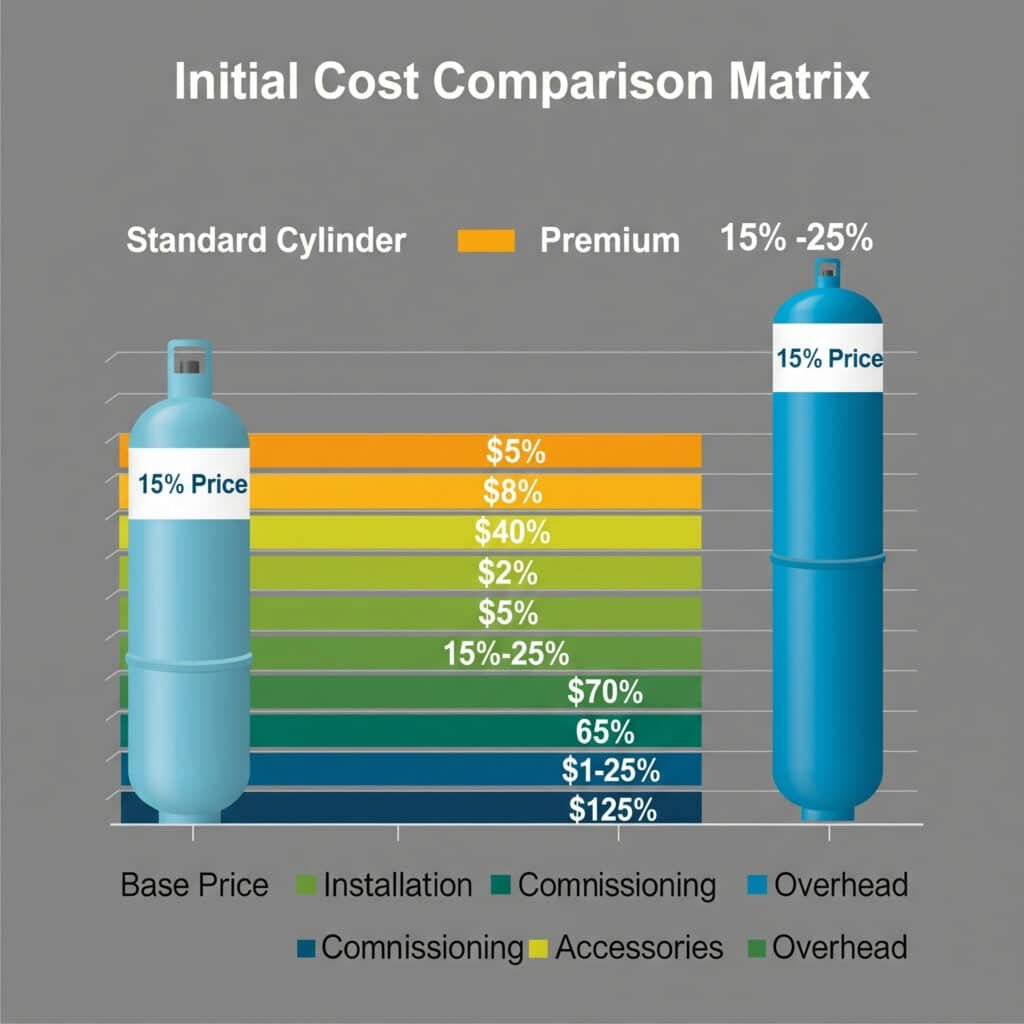

Comment créer une matrice de comparaison des coûts initiaux précise ?

Les matrices de comparaison des coûts initiaux constituent la base de toute analyse complète du cycle de vie, mais elles doivent aller au-delà d'un simple examen du prix d'achat.

Une matrice précise de comparaison des coûts initiaux pour les vérins sans tige doit intégrer non seulement le prix de base des composants, mais aussi quantifier les dépenses d'installation, les exigences de mise en service, les coûts des accessoires et les frais généraux d'approvisionnement - ce qui révèle que les vérins haut de gamme réduisent souvent les coûts initiaux de mise en œuvre de 15-25% malgré des prix d'achat plus élevés.

Ayant élaboré des stratégies d'achat pour des systèmes pneumatiques dans de nombreux secteurs, j'ai constaté que la plupart des entreprises sous-estiment considérablement les coûts initiaux réels en se concentrant exclusivement sur les prix d'achat des composants. La clé est de développer une matrice complète qui capture toutes les dépenses pertinentes depuis la sélection jusqu'à la mise en service.

Cadre global des coûts initiaux

Une matrice de comparaison des coûts initiaux correctement construite comprend ces éléments essentiels :

1. Analyse des coûts directs des composants

Les coûts des composants de base doivent être examinés de manière approfondie :

| Catégorie de coût | Composants standard | Composants haut de gamme | Approche de l'évaluation |

|---|---|---|---|

| Cylindre de base | Coût unitaire inférieur | Coût unitaire plus élevé | Comparaison directe des devis |

| Accessoires nécessaires | Souvent vendus séparément | Souvent inclus | Liste détaillée des accessoires |

| Matériel de montage | Options de base | Options complètes | Exigences spécifiques à l'application |

| Composants de connexion | Raccords standard | Raccords optimisés | Analyse complète du circuit pneumatique |

| Composants de contrôle | Fonctionnalité de base | Fonctionnalités avancées | Évaluation de l'intégration des systèmes de contrôle |

| Paquet de pièces détachées | Pièces de rechange initiales limitées | Pièces de rechange complètes | Évaluation du risque opérationnel |

Considérations relatives à la mise en œuvre :

- Demander des devis détaillés à plusieurs fournisseurs

- Assurer une comparaison à l'identique des systèmes complets

- Tenir compte des remises quantitatives et des prix forfaitaires

- Tenir compte de l'impact du délai d'exécution sur la programmation du projet

2. Analyse des coûts d'installation et de mise en œuvre

Les frais d'installation varient souvent considérablement d'une option à l'autre :

Besoins en main-d'œuvre pour l'installation

- Évaluation de la complexité du montage

- Estimation du temps de connexion et d'intégration

- Exigences en matière de compétences spécialisées

- Besoins en outils et équipements d'installation

- Exigences et contraintes d'accèsDépenses d'intégration du système

- Exigences en matière de programmation du système de contrôle

- Besoins d'adaptation de l'interface

- Compatibilité des protocoles de communication

- Complexité de la configuration du logiciel

- Procédures d'essai et de validationBesoins en matière de documentation et de formation

- Documentation technique requise

- Exigences en matière de formation des opérateurs

- Formation du personnel de maintenance

- Transfert de connaissances spécialisées

- Exigences en matière de soutien permanent

3. Mise en service2 et évaluation des coûts de démarrage

Les coûts de mise en service peuvent varier considérablement d'une option de cylindre à l'autre :

Exigences en matière de réglage et d'étalonnage

- Complexité de la configuration initiale

- Exigences relatives à la procédure d'étalonnage

- Besoins en outils spécialisés

- Exigences en matière d'expertise technique

- Procédures de validation et de vérificationFrais d'essai et de qualification

- Exigences en matière d'essais de performance

- Procédures de validation de la fiabilité

- Besoins en matière de vérification de la conformité

- Exigences en matière de documentation

- Coûts de la certification par un tiersImpact de la montée en puissance de la production

- Considérations sur la courbe d'apprentissage

- Impact initial sur l'efficacité de la production

- Déchets de démarrage et problèmes de qualité

- Productivité lors de la mise en service

- Temps nécessaire pour atteindre la pleine capacité de production

Application dans le monde réel : Agrandissement d'une usine de fabrication

L'une de mes analyses de coûts initiaux les plus complètes a été réalisée pour l'expansion d'une usine de fabrication en Allemagne. Ses besoins étaient les suivants

- Comparaison de trois technologies différentes de vérins sans tige

- Évaluation de cinq fournisseurs potentiels

- Intégration avec les systèmes d'automatisation existants

- Respect de normes internes strictes

Nous avons élaboré une matrice de comparaison complète qui a révélé des résultats surprenants :

| Catégorie de coût | Option économique | Option milieu de gamme | Option Premium |

|---|---|---|---|

| Coût du composant de base | €156,000 | €217,000 | €284,000 |

| Frais d'installation | €87,000 | €62,000 | €43,000 |

| Coûts de mise en service | €112,000 | €76,000 | €51,000 |

| Frais généraux administratifs | €42,000 | €38,000 | €32,000 |

| Coût total initial | €397,000 | €393,000 | €410,000 |

L'idée maîtresse était que, bien que l'option premium ait un coût de composants supérieur de 82%, le coût initial total n'était supérieur que de 3,3% à celui de l'option économique en raison d'une réduction significative des dépenses d'installation, de mise en service et d'administration. Cette constatation a remis en question le processus décisionnel axé sur les achats, qui se concentrait jusqu'alors exclusivement sur le prix des composants.

Quelle est la méthode la plus pratique pour calculer les coûts de l'efficacité énergétique ?

La consommation d'énergie représente la plus grande dépense opérationnelle pour la plupart des systèmes pneumatiques, ce qui rend les calculs d'efficacité précis essentiels pour l'analyse des coûts du cycle de vie.

Le calcul d'efficacité énergétique le plus pratique pour les vérins sans tige combine la mesure de la consommation d'air de base avec l'analyse du cycle de fonctionnement et les facteurs d'efficacité du système - révélant que les vérins de qualité supérieure réduisent généralement les coûts énergétiques de 25-40% par rapport aux alternatives standard grâce à la réduction de la consommation d'air, à des pressions de fonctionnement plus faibles et à l'amélioration de l'efficacité du système.

Après avoir réalisé des audits énergétiques pour des systèmes pneumatiques dans diverses industries, j'ai constaté que la plupart des entreprises sous-estiment considérablement les coûts énergétiques en utilisant des calculs simplifiés qui ne tiennent pas compte des conditions d'exploitation réelles. La clé consiste à élaborer une approche pratique qui tienne compte de tous les facteurs pertinents affectant la consommation.

Approche pratique du calcul des coûts énergétiques

Un calcul efficace des coûts énergétiques comprend les éléments clés suivants :

1. Mesure de base de la consommation d'air

Commencez par une mesure simple de la consommation d'air :

Essais de consommation cyclique

- Mesure de la consommation d'air par cycle (litres)

- Essai à la pression de service réelle

- Inclure à la fois l'extension et la rétraction

- Tenir compte des arrêts à mi-parcoursConversion aux conditions standard

- Convertir en conditions standard (ANR)3

- Tenir compte de la pression de service réelle

- Tenir compte des effets de la température

- Établir des mesures de référence comparablesMéthode de calcul simple

- Consommation d'air par cycle (L)

- Cycles par heure

- Heures de fonctionnement par jour

- Jours de fonctionnement par an

2. Incorporation d'un facteur d'efficacité

Tenir compte des principaux facteurs d'efficacité :

Considérations relatives à l'efficacité des cylindres

- Conception des joints et impact du frottement

- Efficacité de la conception des roulements

- Qualité des matériaux et de la construction

- Exigences en matière de pression de fonctionnementFacteurs d'efficacité du système

- Sélection et dimensionnement des vannes

- Dimensionnement et acheminement de la ligne d'alimentation

- Qualité des connexions et des raccords

- Efficacité du système de contrôleComparaison de l'efficacité pratique

- Efficacité relative

- Pourcentage d'amélioration des mesures

- Résultats des essais comparatifs

- Données de performance en situation réelle

3. Calcul des coûts énergétiques

Calculer les coûts réels à l'aide d'une approche simple :

Calcul de la consommation annuelle

- Consommation journalière : Consommation par cycle × Cycles par heure × Heures par jour

- Consommation annuelle : Consommation journalière × jours de fonctionnement par an

- Consommation ajustée : Consommation annuelle ÷ Efficacité du systèmeConversion des coûts énergétiques

- Facteur de conversion : kWh pour 1 000 litres d'air comprimé

- Coût de l'énergie : Consommation ajustée × Facteur de conversion × Coût par kWh

- Coût annuel de l'énergie : Coût de l'énergie × (1 + facteur d'inflation)Projection du cycle de vie

- Multiplication simple pour l'estimation du cycle de vie

- Calcul de base de la valeur actuelle

- Prise en compte de l'évolution des prix de l'énergie

- Analyse comparative des options

Application dans le monde réel : Fabrication de composants automobiles

L'une de mes analyses les plus pratiques en matière d'efficacité énergétique a été réalisée pour un fabricant de composants automobiles au Mexique. Ses exigences étaient les suivantes

- Comparaison de trois technologies différentes de vérins sans tige

- Évaluation en fonction de pressions de fonctionnement multiples

- Analyse de différents cycles de travail

- Projection des coûts énergétiques sur 10 ans

Nous avons mis en œuvre une approche d'analyse pratique :

Mesure de la consommation

- Installation de débitmètres sur les lignes d'approvisionnement

- Consommation mesurée à la pression de service réelle

- Testé avec des charges de production typiques

- Cycles enregistrés par heure en fonctionnement normalÉvaluation de l'efficacité

- Comparaison des conceptions et des spécifications des cylindres

- Évaluation des exigences en matière de pression de fonctionnement

- Facteurs d'efficacité du système mesurés

- Détermination des taux d'efficacité globauxCalcul des coûts

- Coût de l'énergie : $0.112/kWh

- Facteur de conversion : 0,12 kWh pour 1 000 litres

- Heures de fonctionnement annuelles : 7,920

- Projection sur 10 ans avec une inflation annuelle de l'énergie de 3,5%

Les résultats ont révélé des différences spectaculaires :

| Métrique | Cylindre économique | Cylindre de milieu de gamme | Cylindre Premium |

|---|---|---|---|

| Consommation d'air par cycle | 3.8 L | 2.9 L | 2.2 L |

| Pression de fonctionnement requise | 6,5 bar | 5,8 bar | 5,2 bar |

| Efficacité du système | 43% | 56% | 67% |

| Coût annuel de l'énergie | $12,840 | $8,760 | $6,240 |

| Coût de l'énergie sur 10 ans | $147,800 | $100,900 | $71,880 |

L'idée maîtresse était que la bouteille de première qualité, bien que coûtant initialement 1 4T1 850 de plus, permettrait d'économiser 1 4T75 920 en coûts énergétiques au cours de son cycle de vie, par rapport à l'option économique. Ce retour sur investissement de 41:1 a transformé l'approche de l'approvisionnement, qui est passée d'une prise de décision basée sur le prix à une prise de décision basée sur la valeur.

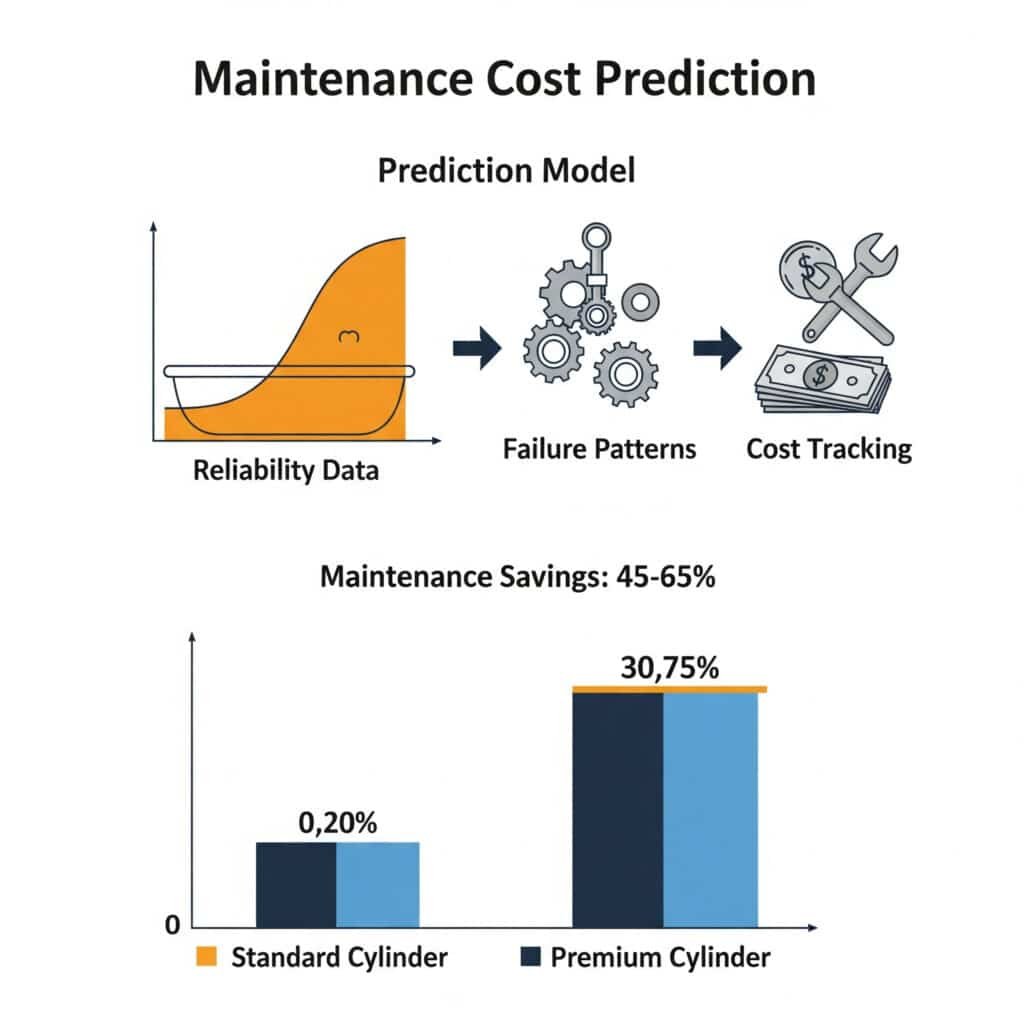

Quelles sont les approches qui permettent le mieux de prévoir les coûts de maintenance à long terme ?

Les dépenses d'entretien représentent souvent l'aspect le plus imprévisible des coûts du cycle de vie, ce qui rend les approches prévisionnelles pratiques essentielles pour une prise de décision éclairée.

Les approches de prévision des coûts de maintenance les plus efficaces pour les vérins sans tige combinent l'analyse des données de fiabilité, la reconnaissance des modèles de défaillance et le suivi complet des coûts. Elles révèlent que les vérins de qualité supérieure réduisent généralement les coûts de maintenance de 45-65% grâce à l'allongement des intervalles de service, à la réduction des taux de défaillance et à la simplification des procédures de maintenance.

Ayant développé des stratégies de maintenance pour des systèmes pneumatiques dans de nombreuses industries, j'ai constaté que la plupart des organisations sous-estiment considérablement les coûts de maintenance sur la durée de vie en ne prenant pas en compte les dépenses directes et indirectes. La clé consiste à mettre en œuvre une approche prévisionnelle pratique qui prenne en compte tous les facteurs de coûts pertinents.

Approche pratique de la prévision des coûts de maintenance

Un modèle efficace de prévision des coûts de maintenance comprend les éléments clés suivants :

1. Analyse des données de fiabilité

Commencez par une évaluation simple de la fiabilité :

Analyse de la fréquence des défaillances

- Poursuivre le temps moyen entre les défaillances (MTBF)4

- Calculer les taux d'échec

- Identifier les modes de défaillance courants

- Comparer la fiabilité des différentes optionsÉvaluation de la durée de vie

- Déterminer la durée de vie typique

- Identifier les principaux facteurs limitants

- Comparer les spécifications du fabricant

- Valider avec l'expérience du monde réelComparaison des intervalles de maintenance

- Documenter les intervalles de service recommandés

- Comparer la fréquence d'entretien réelle

- Identifier les besoins en matière de maintenance préventive

- Évaluer la complexité du service

2. Suivi des coûts directs de maintenance

Saisir toutes les dépenses directes de maintenance :

Analyse des coûts de main-d'œuvre

- Suivi des heures de maintenance par événement

- Documenter les exigences en matière de niveau de compétences

- Calculer le coût de la main-d'œuvre par intervention

- Dépenses annuelles de main-d'œuvre du projetDépenses en pièces et matériaux

- Liste des composants de remplacement nécessaires

- Documenter les matières consommables

- Calculer le coût moyen des pièces par réparation

- Projet de dépenses annuelles en pièces détachéesExigences en matière de services externes

- Identifier les besoins en services spécialisés

- Documenter les coûts de l'entrepreneur

- Calculer les frais de service annuels

- Inclure des dispositions relatives aux services d'urgence

3. Évaluation des coûts indirects

Tenir compte des coûts indirects souvent négligés :

Évaluation de l'impact de la production

- Calculer le coût du temps d'arrêt par heure

- Documenter la durée moyenne des réparations

- Déterminer la perte de production par défaillance

- Impact de la production annuelle du projetConsidérations relatives à la qualité et à la mise au rebut

- Identifier l'impact de la dégradation sur la qualité

- Calculer les coûts de rebut et de reprise

- Documenter l'impact sur les clients

- Dépenses annuelles liées à la qualité du projetInventaire et frais généraux administratifs

- Déterminer les besoins en stocks de pièces de rechange

- Calculer coûts de détention des stocks5

- Documenter les frais généraux administratifs

- Frais généraux annuels du projet

Application dans le monde réel : Comparaison des usines de fabrication

L'une de mes analyses les plus pratiques des coûts de maintenance a été réalisée pour une usine de fabrication qui comparait trois options différentes de vérins sans tige. Ses exigences étaient les suivantes

- Projection des coûts de maintenance sur 12 ans

- Évaluation de plusieurs stratégies de maintenance

- Analyse des coûts directs et indirects

- Prise en compte de l'impact sur la production

Nous avons mis en œuvre une approche d'analyse pratique :

Évaluation de la fiabilité

- Collecte de données historiques sur les défaillances

- Calcul du MTBF moyen pour chaque option

- Identification des modes de défaillance courants

- Fréquence de défaillance prévueAnalyse des coûts directs

- Temps de réparation moyen documenté

- Calcul des coûts typiques des pièces

- Détermination des taux de main-d'œuvre pour la maintenance

- Dépenses annuelles directes d'entretien prévuesÉvaluation des coûts indirects

- Calcul de l'impact sur la production par défaillance

- Coûts liés à la qualité déterminés

- Évaluation des besoins en stocks

- Impact total prévu sur la maintenance

Les résultats ont révélé des différences spectaculaires :

| Métrique | Cylindre économique | Cylindre de milieu de gamme | Cylindre Premium |

|---|---|---|---|

| MTBF (heures de fonctionnement) | 4,200 | 7,800 | 12,500 |

| Temps de réparation moyen | 4,8 heures | 3,2 heures | 2,5 heures |

| Coût des pièces par réparation | $720 | $890 | $1,150 |

| Coût direct annuel de la maintenance | $9,850 | $5,620 | $3,480 |

| Production annuelle Impact Coût | $42,300 | $18,700 | $9,200 |

| Coût d'entretien sur 12 ans | $625,800 | $291,840 | $152,160 |

L'idée principale était que le cylindre premium, malgré des coûts de pièces par réparation plus élevés de 60%, permettrait d'économiser $473 640 en coûts de maintenance sur 12 ans par rapport à l'option économique. La majorité de ces économies provenait de la réduction de l'impact sur la production plutôt que des dépenses directes de maintenance, ce qui souligne l'importance de prendre en compte l'ensemble des coûts.

Conclusion

L'analyse complète des coûts du cycle de vie des systèmes de vérins sans tige révèle que le prix d'achat initial est souvent le facteur le moins important dans les coûts totaux de possession. En créant des matrices précises de comparaison des coûts initiaux, en mettant en œuvre des calculs pratiques d'efficacité énergétique et en développant des approches efficaces de prévision des coûts de maintenance, les organisations peuvent prendre des décisions réellement informées qui optimisent les performances financières à long terme.

L'enseignement le plus important que je tire de mon expérience de la mise en œuvre de ces analyses dans de multiples secteurs est que les composants pneumatiques de qualité supérieure offrent presque toujours le coût total du cycle de vie le plus bas, malgré des prix initiaux plus élevés. La combinaison d'une consommation d'énergie réduite, d'exigences de maintenance moindres et d'un impact moindre sur la production se traduit généralement par des coûts de propriété totaux inférieurs de 30-50% sur une période de 10 ans.

FAQ sur l'analyse du coût du cycle de vie des vérins sans tige

Quelle est la période d'amortissement typique des cylindres sans tige de qualité supérieure par rapport aux options économiques ?

La période d'amortissement typique des vérins sans tige de première qualité varie de 8 à 18 mois dans la plupart des applications industrielles. Les économies d'énergie sont généralement les plus rapides, la réduction des coûts de maintenance contribuant sur des périodes plus longues. Dans les applications à cycle d'utilisation élevé (>60% d'utilisation) ou les opérations avec des coûts d'immobilisation élevés (>$1 000/heure), la période d'amortissement peut être aussi courte que 3 à 6 mois. La clé d'un calcul précis du délai de récupération est l'inclusion de tous les facteurs de coût, en particulier l'impact de la réduction de la fiabilité sur la production, qui est souvent négligé.

Comment tenir compte des variations du coût de l'énergie dans l'analyse du coût du cycle de vie ?

Pour tenir compte des variations des coûts énergétiques dans l'analyse des coûts du cycle de vie, je recommande d'utiliser une combinaison d'analyse des tendances historiques et de modélisation de la sensibilité. Commencez par prendre vos coûts énergétiques actuels comme référence, puis appliquez un taux d'inflation projeté basé sur des données historiques pour votre région (généralement 2-5% par an). Créez plusieurs scénarios avec différents taux d'inflation pour comprendre la sensibilité de vos résultats. Pour les opérations menées sur plusieurs sites, effectuez des analyses distinctes en utilisant les coûts énergétiques locaux. N'oubliez pas que les améliorations de l'efficacité énergétique sont d'autant plus utiles que les coûts de l'énergie augmentent.

Quels sont les coûts les plus souvent négligés dans l'analyse du cycle de vie des vérins sans tige ?

Les coûts les plus souvent négligés dans l'analyse du cycle de vie des vérins sans tige comprennent : les pertes de production pendant les temps d'arrêt imprévus (souvent 5 à 10 fois les coûts directs de réparation), les impacts sur la qualité dus à la dégradation des performances (généralement 2 à 5% de la valeur de production), les coûts de stockage des pièces de rechange (10 à 25% de la valeur des pièces chaque année) et les frais généraux administratifs pour la gestion de la maintenance (15 à 30% des coûts directs de maintenance). En outre, de nombreuses analyses ne tiennent pas compte du coût de l'assistance technique, du temps de dépannage et de la courbe d'apprentissage associée à la mise en œuvre de nouveaux équipements.

Comment comparer des bouteilles ayant des durées de vie différentes dans l'analyse du cycle de vie ?

Pour comparer des bouteilles ayant des durées de vie prévues différentes, utilisez une période d'analyse cohérente égale à la durée de vie prévue la plus longue ou à un multiple commun des différentes durées de vie. Inclure les coûts de remplacement des composants à durée de vie plus courte à des intervalles appropriés. Calculez la valeur actuelle nette (VAN) de tous les coûts en utilisant un taux d'actualisation qui reflète le coût du capital de votre organisation (généralement 8-12%). Cette approche permet une comparaison équitable en tenant compte du calendrier des dépenses et de la valeur temporelle de l'argent. Par exemple, si l'on compare des bouteilles ayant une durée de vie de 5 ans et de 10 ans, il faut utiliser une période d'analyse de 10 ans et inclure les coûts de remplacement pour l'option de 5 ans.

Quelles sont les données à collecter pour améliorer la précision des prévisions de coûts de maintenance ?

Pour améliorer la précision de la prévision des coûts de maintenance, collectez les points de données clés suivants : enregistrements détaillés des défaillances (date, heures de fonctionnement, mode de défaillance, cause), informations sur les réparations (durée, pièces, heures de main-d'œuvre, niveau de compétence requis), historique de la maintenance (activités de maintenance préventive, résultats, ajustements), conditions de fonctionnement (pression, température, taux de cycle, charge) et impact sur la production (durée des temps d'arrêt, perte de production, impact sur la qualité). Suivez ces données pendant au moins 12 mois afin de tenir compte des variations saisonnières. Les informations les plus précieuses proviennent souvent de la comparaison d'équipements similaires dans des applications ou des conditions d'exploitation différentes, afin d'identifier les facteurs clés de performance.

-

Explique en détail l'analyse des coûts du cycle de vie ou le coût total de possession (CTP), un principe financier qui comprend le prix d'achat initial d'un bien et tous les coûts directs et indirects d'exploitation et de maintenance pendant sa durée de vie. ↩

-

Explique la phase de mise en service d'un projet, qui est le processus systématique visant à garantir que tous les systèmes et composants sont conçus, installés, testés, exploités et entretenus conformément aux exigences opérationnelles du propriétaire. ↩

-

Détaille la différence entre ANR (conditions normales de référence), la norme européenne pour les conditions de référence "normales" (0°C, 1013,25 mbar), et SCFM (Standard Cubic Feet per Minute), la norme nord-américaine commune. ↩

-

Offre une définition claire du temps moyen entre les défaillances (MTBF), une mesure clé de la fiabilité qui représente le temps écoulé prévu entre les défaillances inhérentes d'un système mécanique ou électronique pendant le fonctionnement normal du système. ↩

-

Décrit les coûts de possession des stocks (ou coûts de détention), qui sont les dépenses totales liées au stockage des stocks invendus, y compris l'espace de stockage, la main-d'œuvre, l'assurance et le coût de l'obsolescence ou des dommages. ↩