Beobachten Sie, wie Ihre Energierechnungen steigen, während Ihre pneumatischen Systeme nicht die gewünschte Leistung bringen? Da sind Sie nicht allein. In den mehr als 15 Jahren, in denen ich mit Industriepneumatik arbeite, habe ich erlebt, wie Unternehmen Tausende von Dollar für ineffiziente Systeme verschwendet haben. Das Problem ist oft auf ein grundlegendes Missverständnis der pneumatischen Leistungsberechnung zurückzuführen.

Die Berechnung der pneumatischen Leistung ist der systematische Prozess zur Bestimmung des Energieverbrauchs, der Krafterzeugung und der Effizienz von druckluftbetriebenen Systemen. Eine korrekte Modellierung umfasst die Eingangsleistung (Kompressorenergie), die Übertragungsverluste und die Ausgangsleistung (tatsächlich geleistete Arbeit) und ermöglicht es den Ingenieuren, Ineffizienzen zu erkennen und die Systemleistung zu optimieren.

Letztes Jahr besuchte ich eine Produktionsstätte in Pennsylvania, in der es zu häufigen Ausfällen ihrer kolbenstangenlosen Zylindersysteme kam. Das Wartungsteam war über die ungleichmäßige Leistung verwundert. Nach der Anwendung geeigneter pneumatischer Leistungsberechnungen entdeckten wir, dass sie mit einem Wirkungsgrad von nur 37% arbeiteten! Ich möchte Ihnen zeigen, wie Sie ähnliche Fallstricke in Ihrem Betrieb vermeiden können.

Inhaltsübersicht

- Theoretische Leistungsabgabe: Welche Gleichungen ermöglichen genaue pneumatische Berechnungen?

- Aufschlüsselung der Effizienzverluste: Wohin geht Ihre pneumatische Energie tatsächlich?

- Energierückgewinnungspotenzial: Wie viel Energie können Sie aus Ihrem System zurückgewinnen?

- Schlussfolgerung

- FAQs über pneumatische Leistungsberechnungen

Theoretische Leistungsabgabe: Welche Gleichungen ermöglichen genaue pneumatische Berechnungen?

Die Kenntnis der theoretischen Höchstleistung, die Ihr pneumatisches System liefern kann, ist die Grundlage für alle Optimierungsbemühungen. Diese Gleichungen bilden den Maßstab, an dem die tatsächliche Leistung gemessen wird.

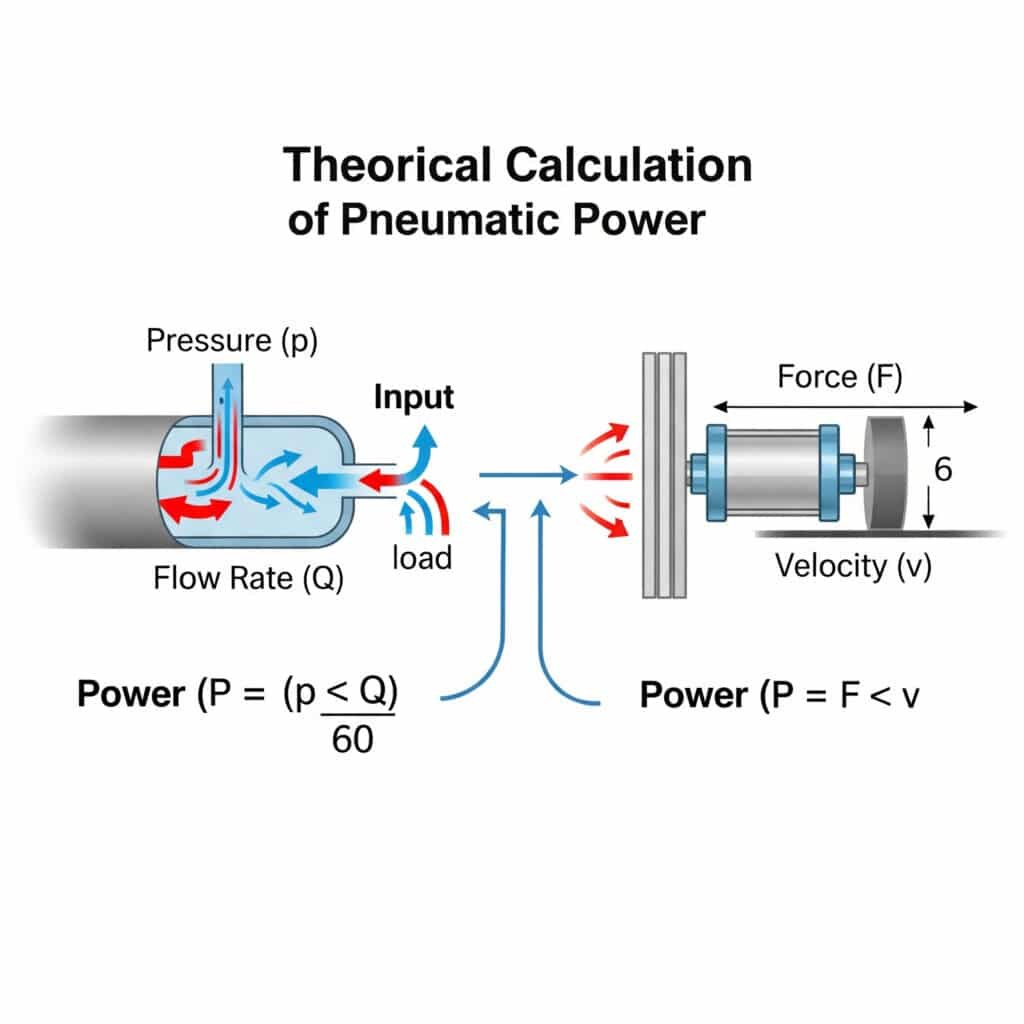

Die theoretische Ausgangsleistung eines pneumatischen Systems kann mit der Gleichung P = (p × Q)/60 berechnet werden, wobei P die Leistung in Kilowatt, p der Druck in bar und Q der Durchfluss in m³/min ist. Bei linearen Antrieben wie kolbenstangenlosen Zylindern ist die Leistung gleich der Kraft multipliziert mit der Geschwindigkeit (P = F × v), wobei die Kraft dem Druck multipliziert mit der effektiven Fläche entspricht.

Ich erinnere mich, dass ich einen Hersteller von Lebensmittelverarbeitungsanlagen in Ohio beraten habe, der nicht verstehen konnte, warum seine pneumatischen Systeme so große Kompressoren benötigten. Als wir die theoretischen Leistungsgleichungen anwandten, stellten wir fest, dass ihr System doppelt so viel Leistung benötigte wie ursprünglich berechnet. Dieses einfache mathematische Versehen kostete das Unternehmen Tausende von Euro an Betriebsverlusten.

Grundlegende Gleichungen zur pneumatischen Leistung

Schauen wir uns die wesentlichen Gleichungen für die verschiedenen Komponenten an:

Für Kompressoren

Die von einem Kompressor benötigte Eingangsleistung kann wie folgt berechnet werden:

P₁ = (Q × p × ln(p₂/p₁)) / (60 × η)

Wo:

- P₁ = Eingangsleistung (kW)

- Q = Luftdurchsatz (m³/min)

- p₁ = Einlassdruck (bar absolut)

- p₂ = Ausgangsdruck (bar absolut)

- η = Wirkungsgrad des Verdichters

- ln = Natürlicher Logarithmus1

Für Linearaktuatoren (einschließlich kolbenstangenlose Zylinder)

Die Ausgangsleistung eines Linearantriebs beträgt:

P₂ = F × v

Wo:

- P₂ = Ausgangsleistung (W)

- F = Kraft (N) = p × A

- v = Geschwindigkeit (m/s)

- p = Betriebsdruck (Pa)

- A = Effektive Fläche (m²)

Faktoren, die die theoretischen Berechnungen beeinflussen

| Faktor | Auswirkungen auf die theoretische Leistung | Anpassungsmethode |

|---|---|---|

| Temperatur | 1% Änderung pro 3°C | Multiplizieren mit (T₁/T₀) |

| Höhenlage | ~1% pro 100m über dem Meeresspiegel | Anpassung an den atmosphärischen Druck |

| Luftfeuchtigkeit | Bis zu 3% bei hoher Luftfeuchtigkeit | Dampfdruckkorrektur anwenden |

| Gaszusammensetzung | Variiert je nach Schadstoffen | Spezifische Gaskonstanten verwenden |

| Zykluszeit | Beeinflusst die durchschnittliche Leistung | Berechnung des Einschaltdauerfaktors |

Erweiterte Überlegungen zur Leistungsmodellierung

Neben den grundlegenden Gleichungen müssen mehrere Faktoren genauer analysiert werden:

Isotherme vs. adiabatische Prozesse

Echte pneumatische Systeme arbeiten irgendwo dazwischen:

- Isothermes Verfahren2: Die Temperatur bleibt konstant (langsamere Prozesse)

- Adiabatischer Prozess: Keine Wärmeübertragung (schnelle Prozesse)

Bei den meisten industriellen Anwendungen mit kolbenstangenlosen Zylindern ist der Prozess während des Betriebs annähernd adiabatisch, was die Anwendung der adiabatischen Gleichung erfordert:

P = (Q × p₁ × (κ/(κ-1)) × [(p₂/p₁)^((κ-1)/κ) - 1]) / 60

Dabei ist κ das Verhältnis der Wärmekapazität (etwa 1,4 für Luft).

Modellierung der dynamischen Reaktion

Bei Hochgeschwindigkeitsanwendungen ist das dynamische Ansprechverhalten von entscheidender Bedeutung:

- Beschleunigungsphase: Höherer Leistungsbedarf bei Geschwindigkeitsänderungen

- Phase des eingeschwungenen Zustands: Konsistente Leistung auf der Grundlage von Standardgleichungen

- Verzögerungsphase: Potenzial für Energierückgewinnung

Praktisches Anwendungsbeispiel

Für einen doppeltwirkenden kolbenstangenlosen Zylinder mit:

- Bohrungsdurchmesser: 40 mm

- Betriebsdruck: 6 bar

- Hublänge: 500mm

- Zykluszeit: 2 Sekunden

Die theoretische Leistungsberechnung würde lauten:

- Kraft = Druck × Fläche = 6 × 10⁵ Pa × π × (0,02)² m² = 754 N

- Geschwindigkeit = Entfernung/Zeit = 0,5 m / 1 s = 0,5 m/s (unter der Annahme gleicher Ausfahr-/Einfahrzeit)

- Leistung = Kraft × Geschwindigkeit = 754 N × 0,5 m/s = 377 W

Dies ist die theoretische maximale Ausgangsleistung, ohne Berücksichtigung der Ineffizienzen des Systems.

Aufschlüsselung der Effizienzverluste: Wohin geht Ihre pneumatische Energie tatsächlich?

Die Kluft zwischen theoretischer und tatsächlicher pneumatischer Leistung ist oft schockierend. Wenn man genau weiß, wo Energie verloren geht, kann man Prioritäten für Verbesserungsmaßnahmen setzen.

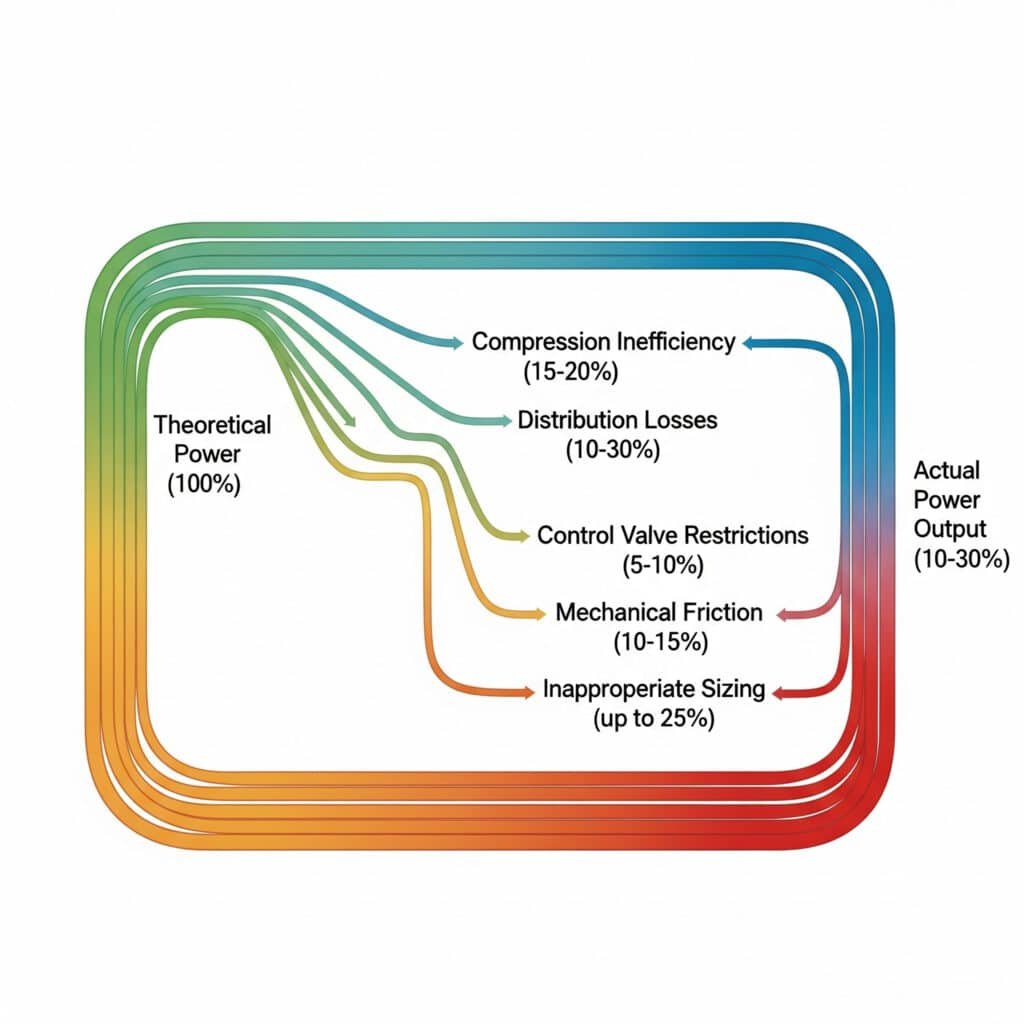

Wirkungsgradverluste in pneumatischen Systemen reduzieren die tatsächliche Leistungsabgabe in der Regel auf 10-30% der theoretischen Berechnungen. Zu den wichtigsten Verlustkategorien gehören ineffiziente Verdichtung (15-20%), Verteilungsverluste (10-30%), Einschränkungen durch Steuerventile (5-10%), mechanische Reibung (10-15%) und unangemessene Dimensionierung (bis zu 25%), die alle systematisch angegangen werden können.

Bei einem Energieaudit in einem Fertigungsbetrieb in Toronto stellten wir fest, dass das System der kolbenstangenlosen Pneumatikzylinder mit einem Wirkungsgrad von nur 22% arbeitete. Durch die Kartierung jeder Verlustquelle entwickelten wir einen gezielten Verbesserungsplan, der die Effizienz ohne größere Investitionen verdoppelte. Der Werksleiter war erstaunt, dass scheinbar unbedeutende Probleme zu so erheblichen Einsparungen führten.

Umfassende Kartierung von Effizienzverlusten

Um Ihr System wirklich zu verstehen, muss jeder Verlust quantifiziert werden:

Erzeugungsverluste (Verdichter)

| Verlustart | Typischer Bereich | Hauptursachen |

|---|---|---|

| Ineffizienz des Motors | 5-10% | Motorkonstruktion, Alter, Wartung |

| Verdichtungswärme | 15-20% | Thermodynamische Grenzen |

| Reibung | 3-8% | Mechanische Konstruktion, Wartung |

| Durchsickern | 2-5% | Siegelqualität, Wartung |

| Kontrollverluste | 5-15% | Ungeeignete Kontrollstrategien |

Verteilungsverluste (Rohrleitungsnetz)

| Verlustart | Typischer Bereich | Hauptursachen |

|---|---|---|

| Druckabfall | 3-10% | Rohrdurchmesser, Länge, Bögen |

| Durchsickern | 10-30% | Verbindungsqualität, Alter, Wartung |

| Kondenswasser | 2-5% | Unzureichende Trocknung, Temperaturschwankungen |

| Unangemessener Druck | 5-15% | Übermäßiger Systemdruck für die Anwendung |

Endverbraucher-Verluste (Aktuatoren)

| Verlustart | Typischer Bereich | Hauptursachen |

|---|---|---|

| Ventil-Einschränkungen | 5-10% | Unterdimensionierte Ventile, komplexe Fließwege |

| Mechanische Reibung | 10-15% | Dichtungsdesign, Schmierung, Ausrichtung |

| Ungeeignete Größenbestimmung | 10-25% | Überdimensionierte/unterdimensionierte Komponenten |

| Auspuff Durchfluss | 10-20% | Rückstau, gedrosselter Auspuff |

Messung der Effizienz in der realen Welt

Zur Berechnung der tatsächlichen Systemeffizienz:

Wirkungsgrad (%) = (Tatsächliche Ausgangsleistung / Theoretische Eingangsleistung) × 100

Ein Beispiel: Ihr Kompressor verbraucht 10 kW elektrische Leistung, aber Ihr kolbenstangenloser Zylinder liefert nur 1,5 kW mechanische Arbeit:

Wirkungsgrad = (1,5 kW / 10 kW) × 100 = 15%

Strategien zur Optimierung der Effizienz

Basierend auf meiner Erfahrung mit Hunderten von pneumatischen Systemen, sind hier die effektivsten Verbesserungsansätze:

Für die Effizienz der Erzeugung

- Optimale Druckauswahl: Jede Reduzierung um 1 bar spart etwa 7% Energie

- Drehzahlvariable Antriebe3: Anpassung der Kompressorleistung an den Bedarf

- Wärmerückgewinnung: Einfangen von Kompressionswärme für die Nutzung im Gebäude

- Regelmäßige Wartung: Insbesondere Luftfilter und Ladeluftkühler

Für Effizienz im Vertrieb

- Lecksuche und Reparatur4: Oftmals sofortige Einsparungen durch 10-15%

- Druckzonierung: Verschiedene Druckstufen für unterschiedliche Anwendungen

- Optimierung der Rohrdimensionierung: Minimierung des Druckabfalls durch richtige Dimensionierung

- Beseitigung von Kurzschlüssen: Sicherstellen, dass die Luft den direktesten Weg zum Einsatzort nimmt

Für Endverbraucher-Effizienz

- Richtige Dimensionierung der Komponenten: Anpassung der Antriebsgröße an die tatsächlichen Kraftanforderungen

- Positionierung des Ventils: Ventile in der Nähe von Stellantrieben anbringen

- Abluftreinigung: Abluft auffangen und wiederverwenden, wo möglich

- Reibungsreduzierung: Korrekte Ausrichtung und Schmierung der beweglichen Teile

Energierückgewinnungspotenzial: Wie viel Energie können Sie aus Ihrem System zurückgewinnen?

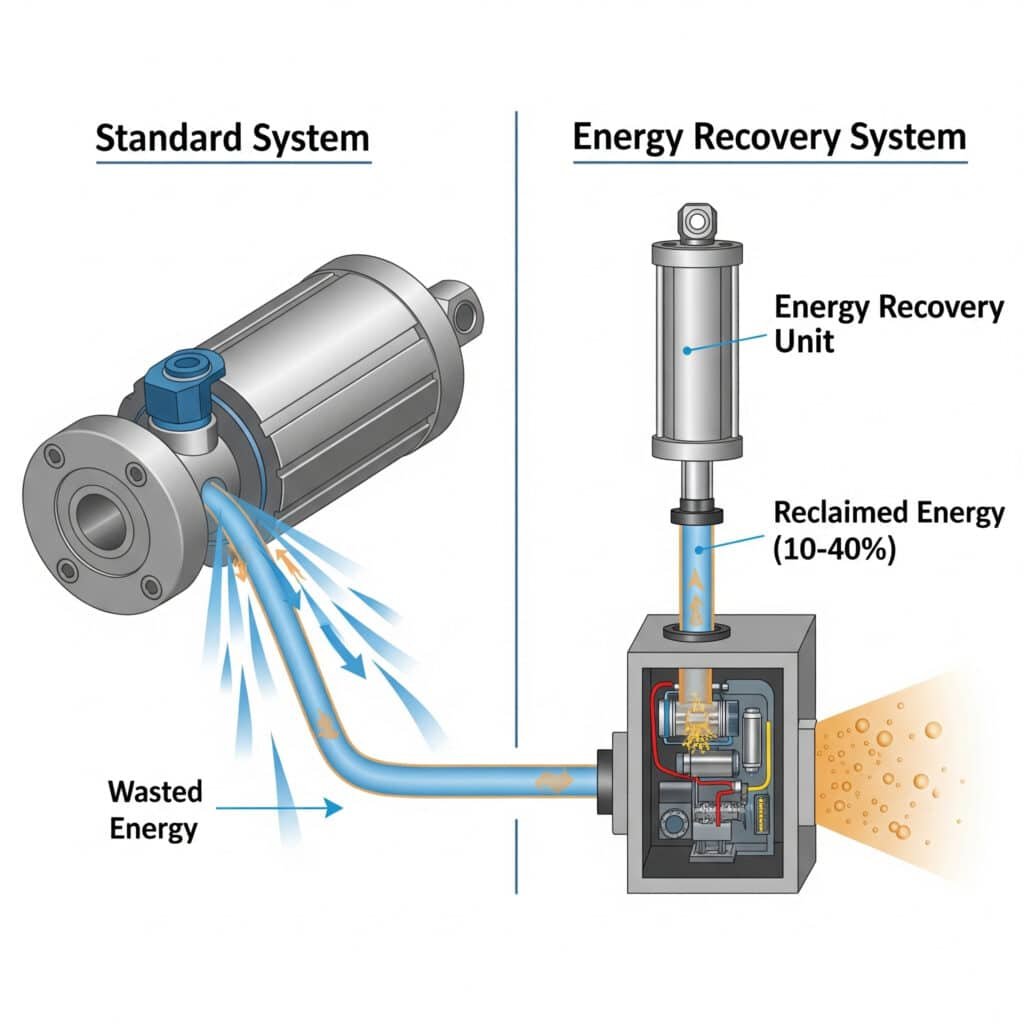

Die meisten pneumatischen Systeme entlassen nach Gebrauch wertvolle Druckluft in die Atmosphäre. Das Auffangen und Wiederverwenden dieser Energie stellt eine bedeutende Möglichkeit zur Effizienzsteigerung dar.

Die Energierückgewinnung in pneumatischen Systemen kann 10-40% der eingesetzten Energie durch Technologien wie geschlossene Kreisläufe, Abluftrecycling und Druckverstärkung zurückgewinnen. Das Rückgewinnungspotenzial hängt von den Zykluseigenschaften, den Lastprofilen und dem Systemdesign ab, wobei die höchsten Gewinne bei Systemen mit häufigen Stopps und gleichmäßigen Lastmustern erzielt werden.

Kürzlich habe ich mit einem Hersteller von Verpackungsmaschinen in Wisconsin zusammengearbeitet, um die Energierückgewinnung für seine kolbenstangenlosen Hochgeschwindigkeits-Pneumatikzylinderlinien zu implementieren. Durch das Auffangen der Abluft und ihre Wiederverwendung für die Rückhübe konnten wir den Druckluftverbrauch um 27% senken. Das System hat sich in nur 7 Monaten amortisiert - viel schneller als die 18 Monate, die ursprünglich veranschlagt waren.

Bewertung von Technologien zur Energierückgewinnung

Verschiedene Verwertungsansätze bieten unterschiedliche Vorteile:

Entwurf eines geschlossenen Kreislaufs

Auf diese Weise wird die Luft umgewälzt, anstatt sie abzusaugen:

- Arbeitsprinzip: Luft vom Ausfahrhub treibt den Einfahrhub an

- Verwertungspotenzial: 20-30% der Systemenergie

- Beste Anwendungen: Ausgeglichene Lasten, vorhersehbare Zyklen

- Komplexität der Implementierung: Mäßig (erfordert eine Neugestaltung des Systems)

- ROI-Zeitrahmen: In der Regel 1-2 Jahre

Abluftrecycling

Auffangen von Abluft für sekundäre Anwendungen:

- Arbeitsprinzip: Abluft zu Anwendungen mit niedrigerem Druck leiten

- Verwertungspotenzial: 10-20% Energie des Systems

- Beste Anwendungen: Gemischte Druckanforderungen, Mehrzonenanlagen

- Komplexität der Implementierung: Gering bis mäßig (zusätzliche Verrohrung erforderlich)

- ROI-Zeitrahmen: Oft unter 1 Jahr

Druckverstärkung

Verwendung der Abluft zur Druckerhöhung für andere Vorgänge:

- Arbeitsprinzip: Abluftantriebe Druckerhöhungsanlage5 für Hochdruckanforderungen

- Verwertungspotenzial: 15-25% für entsprechende Anwendungen

- Beste Anwendungen: Systeme mit sowohl hohen als auch niedrigen Druckanforderungen

- Komplexität der Implementierung: Mäßig (erfordert Druckverstärker)

- ROI-Zeitrahmen: 1-3 Jahre je nach Nutzungsprofil

Berechnung des Energierückgewinnungspotenzials

So schätzen Sie das Wiederherstellungspotenzial für Ihr System ein:

Rückgewinnbare Energie (%) = Abgasenergie × Rückgewinnungswirkungsgrad × Verwertungsfaktor

Wo:

- Abgasenergie = Masse der Luft × Spezifische Energie bei Abgasbedingungen

- Rückgewinnungswirkungsgrad = technologiespezifischer Wirkungsgrad (in der Regel 40-70%)

- Ausnutzungsfaktor = Prozentualer Anteil der Abluft, der praktisch genutzt werden kann

Fallstudie: Energierückgewinnung bei kolbenstangenlosen Zylindern

Für eine Fertigungslinie mit magnetischen kolbenstangenlosen Zylindern:

| Parameter | Vor der Wiederherstellung | Nach der Wiederherstellung | Ersparnisse |

|---|---|---|---|

| Luftverbrauch | 850 l/min | 620 L/min | 27% |

| Energiekosten | $12.400/Jahr | $9.050/Jahr | $3.350/Jahr |

| System-Effizienz | 18% | 24.6% | 6.6% Verbesserung |

| Zykluszeit | 2,2 Sekunden | 2,2 Sekunden | Keine Änderung |

| Durchführung Kosten | – | $19,500 | 5,8 Monate Amortisation |

Faktoren, die das Verwertungspotenzial beeinflussen

Wie viel Energie Sie praktisch zurückgewinnen können, hängt von mehreren Variablen ab:

Zyklus-Merkmale

- Einschaltdauer: Höheres Erholungspotenzial bei häufigem Radfahren

- Dwell Time: Longer dwell times reduce recovery opportunities

- Speed Requirements: Very high speeds may limit recovery options

Load Profile

- Load Consistency: Consistent loads offer better recovery potential

- Inertial Effects: High inertia systems store recoverable energy

- Direction Changes: Frequent reversals increase recovery potential

System Design Constraints

- Space Limitations: Some recovery systems require additional components

- Temperature Sensitivity: Recovery systems may affect operating temperature

- Control Complexity: Advanced recovery requires sophisticated controls

Schlussfolgerung

Mastering pneumatic power calculations through theoretical modeling, efficiency loss analysis, and energy recovery assessment can transform your system performance. By applying these principles, you can reduce energy consumption, extend component life, and improve operational reliability—all while cutting costs significantly.

FAQs über pneumatische Leistungsberechnungen

Wie genau sind theoretische Berechnungen der pneumatischen Leistung?

Theoretische Berechnungen bieten in der Regel eine Genauigkeit von 85-95%, wenn alle Variablen korrekt berücksichtigt werden. Zu den Hauptursachen für Diskrepanzen gehören Vereinfachungen in thermodynamischen Modellen, Abweichungen im realen Gasverhalten und dynamische Effekte, die in stationären Gleichungen nicht erfasst werden. Für die meisten industriellen Anwendungen bieten diese Berechnungen eine ausreichende Genauigkeit für die Systemauslegung und -optimierung.

What’s the average efficiency of industrial pneumatic systems?

Der durchschnittliche Wirkungsgrad industrieller Pneumatiksysteme liegt zwischen 10% und 30%, wobei die meisten Systeme mit einem Wirkungsgrad von 15-20% arbeiten. Dieser niedrige Wirkungsgrad resultiert aus mehreren Umwandlungsschritten: elektrisch zu mechanisch im Motor, mechanisch zu pneumatisch im Kompressor und pneumatisch zurück zu mechanisch in den Aktuatoren, mit Verlusten in jeder Stufe.

Wie kann ich feststellen, ob die Energierückgewinnung für mein System wirtschaftlich sinnvoll ist?

Berechnen Sie Ihre potenziellen Einsparungen, indem Sie Ihre jährlichen Druckluftenergiekosten mit dem geschätzten Rückgewinnungsprozentsatz (normalerweise 10-30%) multiplizieren. Wenn diese jährlichen Einsparungen geteilt durch die Implementierungskosten eine Amortisationszeit von weniger als zwei Jahren ergeben, ist die Rückgewinnung im Allgemeinen machbar. Systeme mit hohen Arbeitszyklen, vorhersehbarer Belastung und Druckluftkosten von mehr als $10.000 jährlich sind die besten Kandidaten.

What’s the relationship between pressure, flow, and power in pneumatic systems?

Die Leistung (P) in einem pneumatischen System ist gleich dem Druck (p) multipliziert mit dem Durchfluss (Q) geteilt durch eine Zeitkonstante: P = (p × Q)/60 (mit P in kW, p in bar und Q in m³/min). Das bedeutet, dass die Leistung sowohl mit dem Druck als auch mit der Durchflussmenge linear ansteigt. Ein steigender Druck erfordert jedoch eine exponentiell höhere Verdichterleistung, so dass die Druckreduzierung im Allgemeinen effizienter ist als die Durchflussreduzierung.

Wie wirkt sich die Zylindergröße auf den Stromverbrauch in kolbenstangenlosen Pneumatiksystemen aus?

Die Größe des Zylinders wirkt sich über seine wirksame Fläche direkt auf den Leistungsverbrauch aus. Eine Verdoppelung des Bohrungsdurchmessers vervierfacht die Fläche und damit auch den Luftverbrauch und den Leistungsbedarf bei gleichem Druck. Größere Zylinder können jedoch bei gleichem Kraftaufwand oft mit niedrigerem Druck betrieben werden, was zu Energieeinsparungen führen kann. Zur richtigen Dimensionierung gehört es, die Zylinderfläche an den tatsächlichen Kraftbedarf anzupassen, anstatt überdimensionierte Komponenten zu verwenden.

-

Provides a clear explanation of the natural logarithm (ln), a mathematical function crucial for accurately calculating the work done during isothermal compression in pneumatic systems. ↩

-

Details the differences between isothermal (constant temperature) and adiabatic (no heat transfer) processes, which are the two theoretical extremes used to model gas compression and expansion in thermodynamics. ↩

-

Explains the operational principles of Variable Speed Drives (VSDs), a key technology for improving compressor efficiency by adjusting motor speed to precisely match fluctuating air demand. ↩

-

Provides practical information on various techniques and tools used for finding air leaks in industrial piping, a critical maintenance activity for reducing energy waste in pneumatic systems. ↩

-

Describes the mechanics of a pressure intensifier (or booster), a device that uses a large-area piston driven by low-pressure air to generate higher pressure with a smaller piston, enabling energy recovery. ↩