Sind Sie verblüfft über unerklärliche Effizienzverluste in Ihren pneumatischen Systemen? Damit sind Sie nicht allein. Viele Ingenieure konzentrieren sich ausschließlich auf mechanische Aspekte und übersehen dabei einen Hauptverursacher: thermodynamische Verluste. Diese unsichtbaren Effizienzkiller können Ihrem Druckluftsystem sowohl Leistung als auch Rentabilität entziehen.

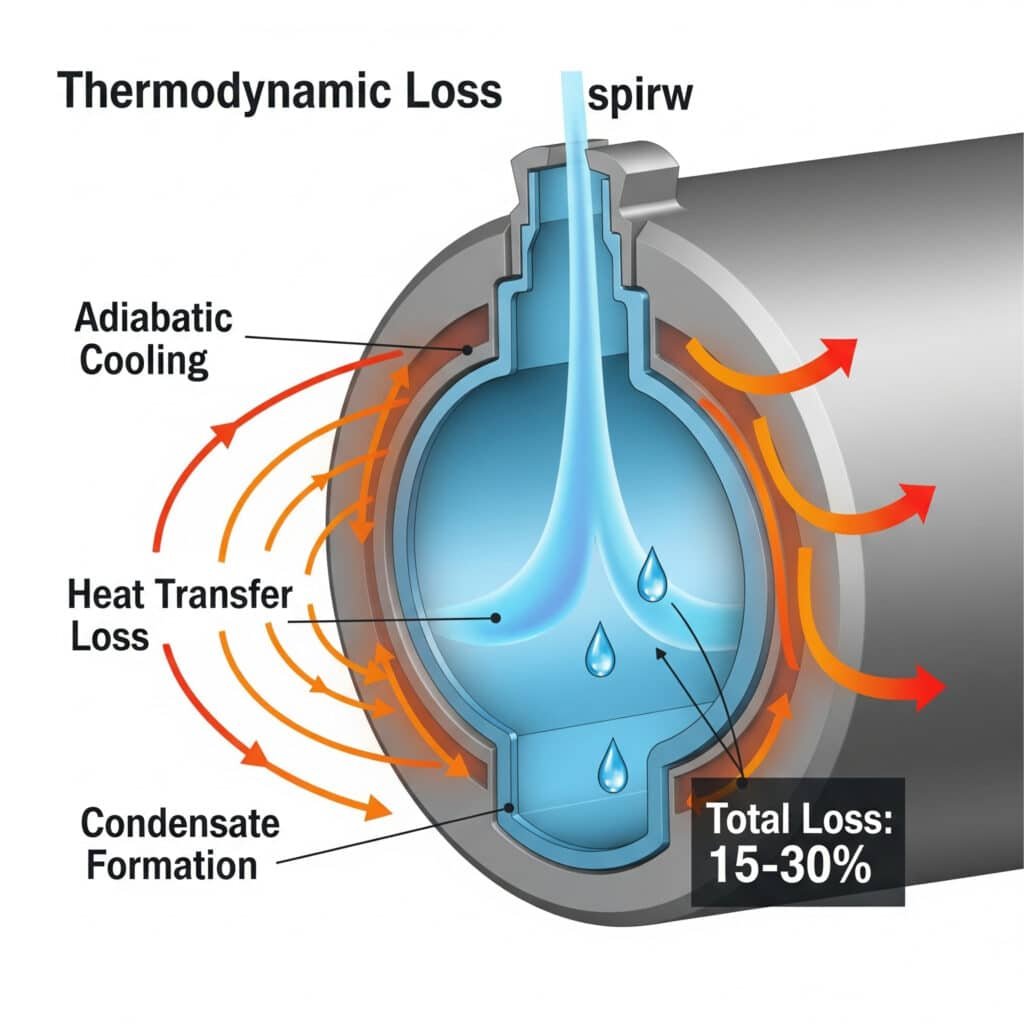

Thermodynamische Verluste in pneumatischen Systemen entstehen durch Temperaturänderungen während adiabatische Ausdehnung1, die Wärmeübertragung durch die Zylinderwände und die Energie, die bei der Kondensatbildung verloren geht. Diese Verluste machen in der Regel 15-30% des Gesamtenergieverbrauchs in industriellen Pneumatiksystemen aus, werden aber bei der Systemauslegung und -optimierung häufig übersehen.

In den mehr als 15 Jahren, in denen ich bei Bepto mit pneumatischen Systemen in verschiedenen Branchen gearbeitet habe, habe ich erlebt, wie Unternehmen Tausende von Energiekosten einsparen konnten, indem sie sich mit diesen oft vernachlässigten thermodynamischen Faktoren befassten. Lassen Sie mich Ihnen mitteilen, was ich über das Erkennen und Minimieren dieser Verluste gelernt habe.

Inhaltsübersicht

- Wie wirkt sich die adiabatische Expansion auf die Leistung Ihres Pneumatiksystems aus?

- Wie hoch sind die tatsächlichen Kosten von Wärmeleitungsverlusten in Pneumatikzylindern?

- Warum ist Kondenswasserbildung ein versteckter Effizienzkiller?

- Schlussfolgerung

- FAQs zu thermodynamischen Verlusten in pneumatischen Systemen

Wie wirkt sich die adiabatische Expansion auf die Leistung Ihres Pneumatiksystems aus?

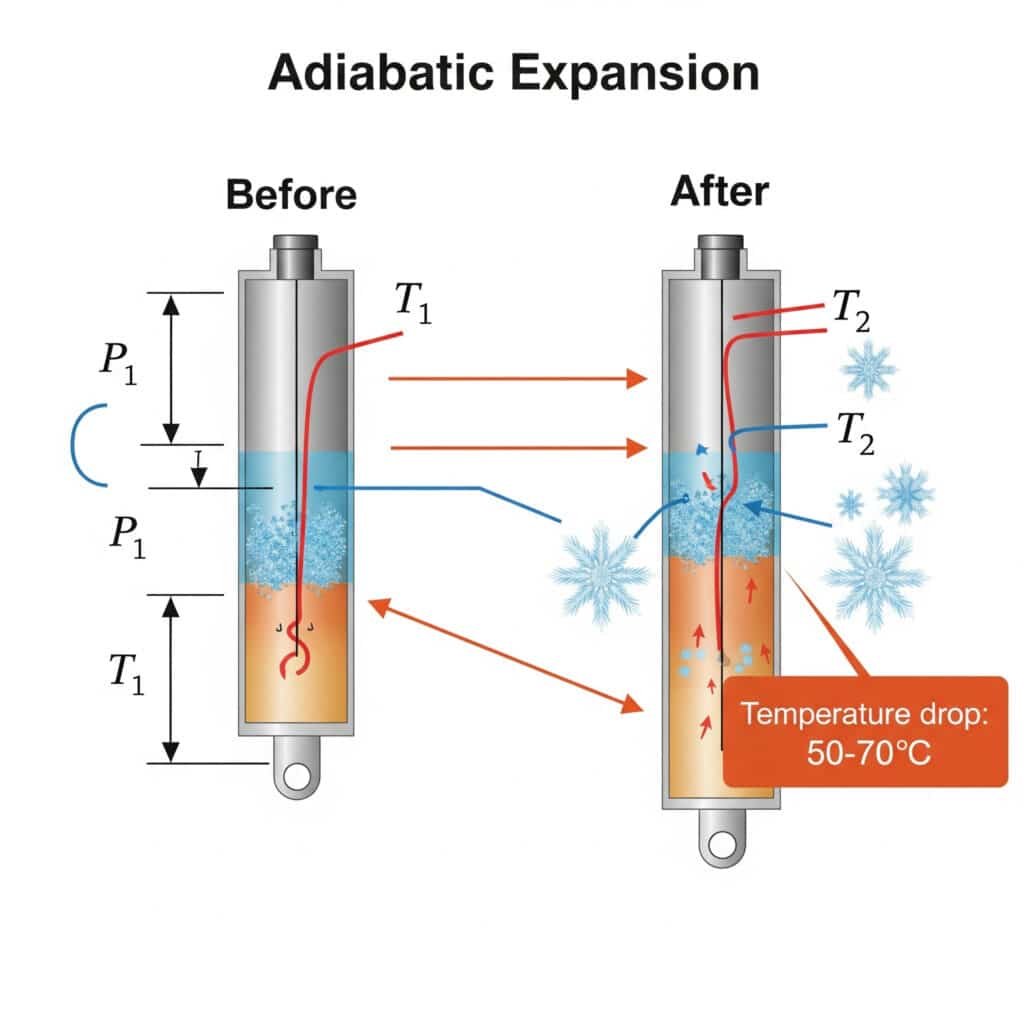

Wenn sich Druckluft in einem Zylinder ausdehnt, erzeugt sie nicht nur Bewegung, sondern unterliegt auch erheblichen Temperaturänderungen, die sich auf die Systemleistung, die Lebensdauer der Komponenten und die Energieeffizienz auswirken.

Die adiabatische Ausdehnung in pneumatischen Systemen führt zu einem Absinken der Lufttemperatur gemäß der Gleichung T₂ = T₁(P₂/P₁)^((γ-1)/γ), wobei γ die Wärmekapazitätsverhältnis2 (1,4 für Luft). Dieser Temperaturabfall kann bei einer schnellen Ausdehnung bis zu 50-70 °C unter die Umgebungstemperatur sinken, was zu einer verminderten Kraftabgabe, Kondensationsproblemen und Materialbelastungen führt.

Das Verständnis dieser Temperaturveränderung hat praktische Auswirkungen auf die Gestaltung und den Betrieb Ihres Pneumatiksystems. Lassen Sie mich dies in umsetzbare Erkenntnisse aufschlüsseln.

Die Physik hinter der adiabatischen Expansion

Adiabatische Ausdehnung liegt vor, wenn sich ein Gas ausdehnt, ohne Wärme an die Umgebung abzugeben oder von ihr abzugeben:

- Wenn sich das Volumen der komprimierten Luft ausdehnt, nimmt ihre innere Energie ab.

- Dieser Energieabfall äußert sich in einem Temperaturabfall

- Der Prozess läuft so schnell ab, dass nur ein minimaler Wärmeaustausch mit den Zylinderwänden stattfindet.

- Die Temperaturänderung ist proportional zum Druckverhältnis, erhöht um eine Potenz

Berechnung von Temperaturänderungen in realen Systemen

Schauen wir uns an, wie man die Temperaturänderung in einem typischen Pneumatikzylinder berechnet:

| Parameter | Formel | Beispiel |

|---|---|---|

| Anfangstemperatur (T₁) | Umgebungs- oder Vorlauftemperatur | 20°C (293K) |

| Anfangsdruck (P₁) | Versorgungsdruck | 6 bar (600 kPa) |

| Enddruck (P₂) | Atmosphärischer Druck oder Gegendruck | 1 bar (100 kPa) |

| Verhältnis der Wärmekapazität (γ) | Für Luft = 1,4 | 1.4 |

| Endtemperatur (T₂) | T₁(P₂/P₁)^((γ-1)/γ) | 293K × (1/6)^(0,286) = 173K (-100°C) |

| Praktische Endtemperatur | Höher aufgrund von nicht idealen Bedingungen | Normalerweise -20°C bis -40°C |

Auswirkungen der adiabatischen Kühlung in der realen Welt

Dieser dramatische Temperaturabfall hat mehrere praktische Folgen:

- Reduzierte Kraftabgabe: Kältere Luft hat bei gleichem Volumen einen niedrigeren Druck

- Kondenswasserbildung und Gefrieren: Die Luftfeuchtigkeit kann kondensieren oder gefrieren

- Materialversprödung: Einige Polymere werden bei niedrigen Temperaturen spröde

- Änderungen der Siegelleistung: Elastomere härten aus und können bei niedrigen Temperaturen undicht werden

- Thermische Belastung: Wiederholte Temperaturwechsel können zu Materialermüdung führen

Ich arbeitete einmal mit Jennifer, einer Verfahrensingenieurin in einer Lebensmittelverpackungsanlage in Minnesota. Bei ihren kolbenstangenlosen Zylindern kam es in den Wintermonaten zu mysteriösen Ausfällen. Nach einer Untersuchung stellten wir fest, dass der Lufttrockner des Werks nicht genug Feuchtigkeit abführte und die adiabatische Kühlung zur Eisbildung in den Zylindern führte. Die Temperatur sank während der Expansion von 15°C auf etwa -25°C.

Durch den Einbau eines besseren Lufttrockners und die Verwendung von Zylindern mit Dichtungen, die für niedrigere Temperaturen ausgelegt sind, konnten wir die Ausfälle vollständig beseitigen.

Strategien zur Abschwächung der Auswirkungen der adiabatischen Abkühlung

Die negativen Auswirkungen der adiabatischen Abkühlung sollen minimiert werden:

- Geeignete Dichtungsmaterialien verwenden: Wählen Sie kältetaugliche Elastomere

- Sicherstellen einer ordnungsgemäßen Lufttrocknung: Niedrige Taupunkte aufrechterhalten, um Kondensation zu vermeiden

- Vorheizen in Betracht ziehen: In extremen Fällen die Zuluft vorwärmen

- Optimierung der Zykluszeiten: Ausreichend Zeit für den Temperaturausgleich einplanen

- Geeignete Schmiermittel verwenden: Wählen Sie Schmierstoffe, die auch bei niedrigen Temperaturen leistungsfähig bleiben

Wie hoch sind die tatsächlichen Kosten von Wärmeleitungsverlusten in Pneumatikzylindern?

Die Wärmeleitung durch die Zylinderwände stellt einen bedeutenden, aber oft übersehenen Energieverlust in pneumatischen Systemen dar. Das Verständnis und die Quantifizierung dieser Verluste kann Ihnen helfen, die Systemeffizienz zu verbessern und die Betriebskosten zu senken.

Wärmeleitungsverluste in Pneumatikzylindern entstehen, wenn Temperaturunterschiede eine Energieübertragung durch die Zylinderwände verursachen. Diese Verluste können mit der Gleichung Q = kA(T₁-T₂)/d quantifiziert werden, wobei Q die Wärmeübertragungsrate, k die Wärmeleitfähigkeit3, A ist die Oberfläche und d die Wandstärke. In typischen industriellen Systemen machen diese Verluste 5-15% des Gesamtenergieverbrauchs aus.

Lassen Sie uns untersuchen, wie sich diese Verluste auf Ihre pneumatischen Systeme auswirken und was Sie dagegen tun können.

Quantifizierung von Wärmeleitungsverlusten

Die Wärmeleitung durch die Zylinderwände kann wie folgt berechnet werden:

| Parameter | Formel/Wert | Beispiel |

|---|---|---|

| Wärmeleitfähigkeit (k) | Werkstoffspezifisch | Aluminium: 205 W/m-K |

| Oberfläche (A) | π × D × L | Für 40mm × 200mm Zylinder: 0.025m² |

| Temperaturdifferenz (ΔT) | T₁ - T₂ | 30°C (typisch während des Betriebs) |

| Wanddicke (d) | Entwurfsparameter | 3mm (0,003m) |

| Wärmeübertragungsrate (Q) | Q = kA(T₁-T₂)/d | Q = 205 × 0,025 × 30 / 0,003 = 51.250 W (theoretisch maximal) |

| Praktischer Wärmeverlust | Geringer aufgrund des intermittierenden Betriebs | Typischerweise 50-500 W je nach Einschaltdauer |

Einfluss des Materials auf die Wärmeleitungsverluste

Verschiedene Zylindermaterialien leiten Wärme sehr unterschiedlich schnell:

| Material | Wärmeleitfähigkeit (W/m-K) | Relativer Wärmeverlust | Gemeinsame Anwendungen |

|---|---|---|---|

| Aluminium | 205 | Hoch | Standard-Industrie-Zylinder |

| Stahl | 50 | Mittel | Schwerlastanwendungen |

| Rostfreier Stahl | 16 | Niedrig | Lebensmittel, Chemikalien, korrosive Umgebungen |

| Technische Polymere | 0.2-0.5 | Sehr niedrig | Leichte, spezialisierte Anwendungen |

Fallstudie: Energieeinsparungen durch Materialauswahl

Letztes Jahr arbeitete ich mit David, einem Nachhaltigkeitsingenieur bei einem Pharmaunternehmen in New Jersey, zusammen. In seinem Betrieb wurden in einer temperaturgeregelten Reinraumumgebung stangenlose Standard-Aluminiumzylinder verwendet. Das HLK-System machte Überstunden, um die vom pneumatischen System erzeugte Wärme abzuführen.

Durch die Umstellung auf Verbundstoffflaschen mit Polymerkörpern für nicht kritische Anwendungen konnten wir die Wärmeübertragung um über 90% reduzieren. Durch diese Umstellung konnten wir jährlich etwa 12.000 kWh an HLK-Energiekosten einsparen und gleichzeitig die erforderlichen Prozesstemperaturen aufrechterhalten.

Wärmedämmstrategien für pneumatische Systeme

Zur Verringerung der Wärmeleitungsverluste:

- Geeignete Materialien auswählen: Wärmeleitfähigkeit bei der Materialauswahl berücksichtigen

- Isolierung anwenden: Außenisolierung kann die Wärmeübertragung verringern

- Optimierung der Arbeitszyklen: Minimierung der Dauerbetriebszeit

- Kontrolle der Umgebungsbedingungen: Reduzieren Sie Temperaturunterschiede, wo immer möglich

- Verbundkonstruktionen in Betracht ziehen: Thermische Unterbrechungen in der Zylinderkonstruktion verwenden

Berechnung der finanziellen Auswirkungen von Wärmeleitungsverlusten

Ermittlung der Kostenauswirkungen von Wärmeleitungsverlusten:

- Berechnen Sie den Wärmeverlust in Watt anhand der obigen Formel

- Umrechnung in kWh durch Multiplikation mit Betriebsstunden und Division durch 1000

- Multiplizieren Sie mit Ihren Stromkosten pro kWh

- Für HLK-gesteuerte Umgebungen sind die zusätzlichen Kühlkosten zu berücksichtigen

Für ein System mit 500 W durchschnittlichem Wärmeverlust, das 2000 Stunden pro Jahr bei $0,12/kWh betrieben wird:

- Jährliche Energiekosten = 500W × 2000h ÷ 1000 × $0,12 = $120

- Für eine Einrichtung mit 50 Zylindern: $6.000 pro Jahr

Warum ist Kondenswasserbildung ein versteckter Effizienzkiller?

Kondensatbildung in pneumatischen Systemen ist mehr als nur ein Wartungsproblem - sie ist eine bedeutende Quelle für Energieverschwendung, Komponentenschäden und Leistungsprobleme.

Kondensat bildet sich in pneumatischen Systemen, wenn die Lufttemperatur unter ihre Taupunkt4 nach der Formel m = V × ρ × (ω₁ - ω₂), wobei m die Kondensatmasse, V das Luftvolumen, ρ die Luftdichte und ω das Feuchtigkeitsverhältnis ist. Diese Kondensation kann die Effizienz um 3-8% verringern, Korrosion verursachen und zu unvorhersehbarem Betrieb in kolbenstangenlosen Zylindern und anderen pneumatischen Komponenten führen.

Lassen Sie uns die praktischen Auswirkungen der Kondensatbildung untersuchen und herausfinden, wie man sie vorhersagen und verhindern kann.

Vorhersage der Kondensatbildung

Zur Vorhersage der Kondensatbildung in Ihrem Pneumatiksystem:

| Parameter | Formel/Quelle | Beispiel |

|---|---|---|

| Luftmenge (V) | Volumen des Zylinders × Zyklen | 0,25-Liter-Zylinder × 1000 Zyklen = 250 Liter |

| Dichte der Luft (ρ) | Abhängig von Temperatur und Druck | ~1,2 kg/m³ bei Standardbedingungen |

| Anfangsfeuchteverhältnis (ω₁) | Von psychrometrische Tafel5 | 0,010 kg Wasser/kg Luft bei 20°C, 60% RH |

| Endgültiges Luftfeuchtigkeitsverhältnis (ω₂) | Bei niedrigster Systemtemperatur | 0,002 kg Wasser/kg Luft bei -10°C |

| Kondensat Masse (m) | m = V × ρ × (ω₁ - ω₂) | 250L × 0,0012 kg/L × (0,010-0,002) = 0,0024 kg |

| Täglich Kondenswasser | Multiplikation mit Tageszyklen | ~2,4 g pro Tag für dieses Beispiel |

Die versteckten Kosten von Kondensat

Condensate formation impacts pneumatic systems in several ways:

- Energy losses: Condensation releases heat that was previously input during compression

- Increased friction: Water reduces lubrication effectiveness and increases friction

- Component damage: Corrosion and water hammer effects damage valves and cylinders

- Unpredictable operation: Varying amounts of water affect system timing and performance

- Increased maintenance: Draining condensate requires maintenance time and system downtime

Dew Point and System Performance

The dew point temperature is critical for predicting where condensation will occur:

| Pressure Dew Point | System Impact | Recommended Applications |

|---|---|---|

| +10°C | Significant condensation | Only for non-critical, warm environments |

| +3°C | Moderate condensation | General industrial use in heated buildings |

| -20°C | Minimal condensation | Precision equipment, outdoor applications |

| -40°C | Virtually no condensation | Critical systems, food/pharma applications |

| -70°C | No condensation | Semiconductor, specialized applications |

Case Study: Solving Intermittent Failures Through Dew Point Control

I recently worked with Maria, a maintenance supervisor at an automotive parts manufacturer in Michigan. Her plant was experiencing intermittent failures in their rodless cylinder positioning systems, particularly during humid summer months.

Analysis revealed that their compressed air system had a pressure dew point of +5°C. When the air expanded in the cylinders, the temperature dropped to approximately -15°C, causing significant condensation. This water was interfering with the position sensors and causing corrosion in the control valves.

By upgrading their air dryer to achieve a -25°C pressure dew point, we eliminated the condensation issues completely. The system reliability improved from 92% to 99.7%, and maintenance costs decreased by approximately $32,000 annually.

Strategies to Minimize Condensate Issues

To reduce condensate-related problems:

- Install appropriate air dryers: Select dryers based on your required pressure dew point

- Use water separators: Install at strategic points in the system

- Apply heat tracing: Prevent condensation in outdoor or cold environment lines

- Implement proper drainage: Ensure all low points have automatic drains

- Monitor dew point: Use dew point sensors to detect dryer performance issues

Calculating the ROI for Improved Air Drying

To justify investments in better air drying:

- Estimate current condensate-related costs (maintenance, downtime, product quality issues)

- Calculate energy losses from condensate formation

- Determine the cost of upgrading drying equipment

- Compare annual savings to investment cost

For a medium-sized system producing 5L of condensate per day:

- Maintenance cost reduction: ~$15,000/year

- Energy savings: ~$3,000/year

- Reduced product quality issues: ~$20,000/year

- Dryer upgrade cost: $25,000

- Payback period: Less than 1 year

Schlussfolgerung

Understanding and addressing thermodynamic losses—from adiabatic expansion temperature effects to heat conduction losses and condensate formation—can significantly improve the efficiency, reliability, and lifespan of your pneumatic systems. By applying the calculation models and strategies outlined in this article, you can optimize your rodless cylinder applications and other pneumatic components for maximum performance and minimum operating costs.

FAQs zu thermodynamischen Verlusten in pneumatischen Systemen

Um wie viel sinkt die Lufttemperatur bei der Ausdehnung in einem Pneumatikzylinder tatsächlich?

In einem typischen Pneumatikzylinder kann die Lufttemperatur während der schnellen Expansion von 6 bar auf atmosphärischen Druck um 40-70°C unter die Umgebungstemperatur fallen. Das bedeutet, dass in einer Umgebung von 20°C die Luft im Inneren des Zylinders kurzzeitig Temperaturen von bis zu -50°C erreichen kann, obwohl die Wärmeübertragung von den Zylinderwänden dies in der Praxis auf typischerweise -10°C bis -30°C abschwächt.

Wie viel Prozent der Energie geht durch Wärmeleitung in Pneumatikzylindern verloren?

Die Wärmeleitung durch die Zylinderwände macht in der Regel 5-15% des Gesamtenergieverbrauchs in pneumatischen Systemen aus. Dieser Wert variiert je nach Zylindermaterial, Betriebsbedingungen und Arbeitszyklus. Aluminiumzylinder haben höhere Verluste (näher an 15%), während Polymer- oder isolierte Zylinder deutlich geringere Verluste aufweisen (unter 5%).

Wie berechne ich die Kondensatmenge, die sich in meinem pneumatischen System bilden wird?

Calculate condensate formation using the formula m = V × ρ × (ω₁ – ω₂), where m is condensate mass, V is the volume of air used, ρ is air density, ω₁ is the initial humidity ratio, and ω₂ is the humidity ratio at the lowest system temperature. For a typical industrial system using 1000L of compressed air per hour, this can result in 5-50mL of condensate per hour depending on ambient conditions and air drying.

Welchen Drucktaupunkt benötige ich für meine Anwendung?

Der erforderliche Drucktaupunkt hängt von Ihrer Anwendung und der niedrigsten Temperatur ab, die die Luft erfahren wird. Als allgemeine Regel gilt, dass Sie einen Drucktaupunkt wählen sollten, der mindestens 10 °C unter der niedrigsten zu erwartenden Temperatur in Ihrem System liegt. Für industrielle Standardanwendungen in Innenräumen ist ein Drucktaupunkt von -20 °C in der Regel ausreichend. Für kritische Anwendungen können -40°C oder niedriger erforderlich sein.

Wie wirkt sich die Wahl des Zylindermaterials auf den thermodynamischen Wirkungsgrad aus?

Das Material des Zylinders wirkt sich durch seine Wärmeleitfähigkeit erheblich auf die thermodynamische Effizienz aus. Aluminiumzylinder (k=205 W/m-K) leiten Wärme schnell, was zu höheren Energieverlusten, aber schnellerem Temperaturausgleich führt. Edelstahl (k=16 W/m-K) verringert die Wärmeübertragung um etwa 87% im Vergleich zu Aluminium. Zylinder auf Polymerbasis können die Wärmeübertragung um mehr als 99% verringern, haben aber möglicherweise mechanische Einschränkungen.

What’s the relationship between air expansion temperature and cylinder performance?

Die Ausdehnungstemperatur der Luft wirkt sich in mehrfacher Hinsicht direkt auf die Zylinderleistung aus. Jeder Temperaturabfall um 10°C reduziert die theoretische Kraftleistung um ca. 3,5% aufgrund der Beziehung zum idealen Gasgesetz. Niedrige Temperaturen erhöhen auch die Reibung der Dichtungen um 5-15% aufgrund der Verhärtung des Elastomers und können die Wirksamkeit des Schmiermittels verringern. In extremen Fällen können sehr niedrige Temperaturen dazu führen, dass Dichtungsmaterialien ihre Glasübergangstemperatur überschreiten, was zu Sprödigkeit und Versagen führt.

-

Provides a detailed explanation of adiabatic expansion, a fundamental thermodynamic process where a gas expands without any heat transfer to or from its surroundings, causing a significant drop in temperature. ↩

-

Offers a clear definition of the heat capacity ratio (also known as the adiabatic index or gamma), a key property of a gas that determines its temperature change during compression and expansion. ↩

-

Explains the concept of thermal conductivity, an intrinsic property of a material that measures its ability to conduct heat, which is crucial for calculating heat loss through component walls. ↩

-

Describes the dew point, the temperature to which air must be cooled to become saturated with water vapor, a critical parameter for predicting and preventing condensation in pneumatic systems. ↩

-

Provides a guide on how to read and use a psychrometric chart, a complex graph that shows the physical and thermal properties of moist air, which is essential for humidity calculations. ↩