Ein falscher Druck in den Luftzylindern verursacht 40% der Ausfälle von Pneumatiksystemen in der Fertigung. Ingenieure raten oft bei Druckeinstellungen, anstatt optimale Werte zu berechnen. Dies führt zu verminderter Leistung, vorzeitigem Verschleiß und kostspieligen Ausfallzeiten.

Der Betriebsdruck von Druckluftzylindern liegt bei Standard-Industrieanwendungen in der Regel zwischen 80 und 150 PSI (5,5-10,3 bar), wobei 100 PSI der häufigste Betriebsdruck ist, der ein Gleichgewicht zwischen Kraftleistung, Effizienz und Langlebigkeit der Komponenten herstellt.

Letzten Monat habe ich einem deutschen Automobilingenieur namens Klaus Weber geholfen, seine pneumatische Montagelinie zu optimieren. Seine Zylinder arbeiteten mit 180 PSI, was zu häufigen Dichtungsausfällen und übermäßigem Luftverbrauch führte. Durch die Reduzierung des Drucks auf 120 PSI und die Optimierung der Zylindergröße konnten wir die Systemzuverlässigkeit um 60% erhöhen und die Energiekosten um 25% senken.

Inhaltsübersicht

- Was sind die Standard-Arbeitsdruckbereiche für Druckluftzylinder?

- Wie berechnen Sie den optimalen Betriebsdruck für Ihre Anwendung?

- Welche Faktoren beeinflussen die Anforderungen an den Druck in der Druckluftflasche?

- Wie wirkt sich der Arbeitsdruck auf die Leistung und Effizienz von Zylindern aus?

- Was sind die verschiedenen Druckklassifizierungen für Luftzylinder?

- Wie stellt man den Arbeitsdruck einer Druckluftflasche richtig ein und hält ihn aufrecht?

- Schlussfolgerung

- FAQs über den Arbeitsdruck von Druckluftzylindern

Was sind die Standard-Arbeitsdruckbereiche für Druckluftzylinder?

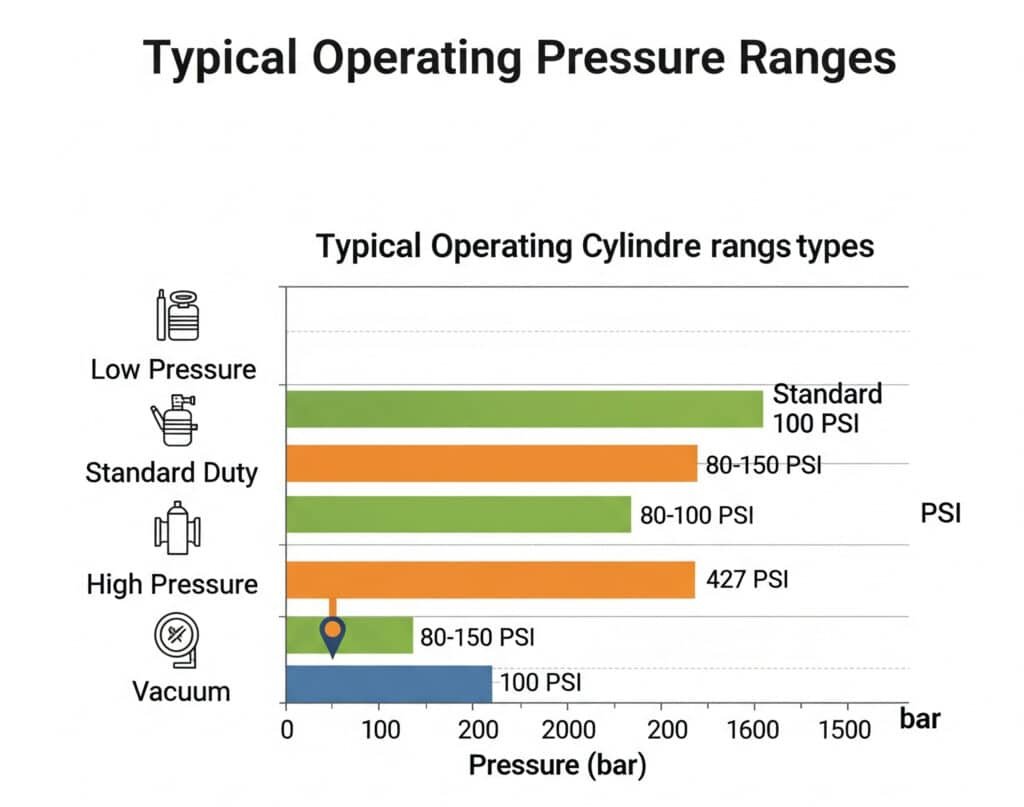

Luftzylinder Arbeitsdrücke1 variieren je nach Anwendungsanforderungen, Zylinderdesign und Leistungsspezifikationen erheblich. Das Verständnis der Standardbereiche hilft Ingenieuren bei der Auswahl geeigneter Geräte und der Optimierung der Systemleistung.

Standarddruckluftzylinder arbeiten mit einem Druck von 80-150 PSI, wobei 100 PSI der häufigste Arbeitsdruck ist, der ein optimales Gleichgewicht zwischen Kraft, Geschwindigkeit und Lebensdauer der Komponenten für allgemeine industrielle Anwendungen bietet.

Industrielle Standard-Druckbereiche

Die meisten industriellen Pneumatiksysteme arbeiten innerhalb etablierter Druckbereiche, die sich durch jahrzehntelange technische Erfahrung und Standardisierungsbemühungen entwickelt haben.

Gemeinsame Druckklassifizierungen:

| Druckbereich | PSI | Bar | Typische Anwendungen |

|---|---|---|---|

| Niederdruck | 30-60 | 2.1-4.1 | Leichte Montage, Verpackung |

| Standard Druck | 80-150 | 5.5-10.3 | Allgemeine Fertigung |

| Mittlerer Druck | 150-250 | 10.3-17.2 | Schwerlastanwendungen |

| Hoher Druck | 250-500 | 17.2-34.5 | Spezialisierte Industrie |

Regionale Drucknormen

In den verschiedenen Regionen haben sich je nach den örtlichen Gepflogenheiten, den Sicherheitsvorschriften und der Verfügbarkeit von Geräten unterschiedliche Druckstandards durchgesetzt.

Globale Druckstandards:

- Nord-Amerika: 100 PSI (6,9 bar) am häufigsten

- Europa6-8 bar (87-116 PSI) typischer Bereich

- Asien: 0,7 MPa (102 PSI) Standard in Japan

- Internationale ISO: 6 bar (87 PSI) empfohlener Standard

Einfluss der Flaschengröße auf die Druckauswahl

Größere Zylinder können auch bei niedrigerem Druck eine beträchtliche Kraft erzeugen, während bei kleineren Zylindern unter Umständen ein höherer Druck erforderlich ist, um die erforderliche Kraft zu erreichen.

Beispiele für die Kraftausgabe bei verschiedenen Drücken:

Zylinder mit einem Durchmesser von 2 Zoll:

- Bei 80 PSI: 251 Pfund Kraft

- Bei 100 PSI: 314 Pfund Kraft

- Bei 150 PSI: 471 Pfund Kraft

4-Zoll-Durchmesser-Zylinder:

- Bei 80 PSI: 1.005 Pfund Kraft

- Bei 100 PSI: 1.256 Pfund Kraft

- Bei 150 PSI: 1.885 Pfund Kraft

Sicherheitsaspekte bei der Druckauswahl

Der Arbeitsdruck muss ausreichende Sicherheitsreserven bieten, wobei ein übermäßiger Druck vermieden werden muss, der zum Versagen von Bauteilen oder zu Sicherheitsrisiken führen könnte.

Die meisten Arbeitsschutznormen verlangen:

- Druck nachweisen: 1,5-facher Arbeitsdruck

- Berstdruck: mindestens 4-facher Arbeitsdruck

- Sicherheitsfaktor: 3:1 für kritische Anwendungen

Wie berechnen Sie den optimalen Betriebsdruck für Ihre Anwendung?

Die Berechnung des optimalen Arbeitsdrucks erfordert eine Analyse der Lastanforderungen, der Zylinderspezifikationen und der Systembeschränkungen. Korrekte Berechnungen gewährleisten eine angemessene Leistung bei gleichzeitiger Minimierung von Energieverbrauch und Komponentenverschleiß.

Der optimale Betriebsdruck entspricht dem Mindestdruck, der zur Überwindung der Lastkräfte plus Sicherheitsspanne erforderlich ist. Er wird normalerweise wie folgt berechnet: Erforderlicher Druck = (Lastkraft ÷ Zylinderfläche) × Sicherheitsfaktor2.

Grundlegende Kraft- und Druckberechnungen

Die grundlegende Beziehung zwischen Druck, Fläche und Kraft bestimmt die Mindestanforderungen an den Arbeitsdruck für jede Anwendung.

Primäre Berechnungsformel:

Druck (PSI) = Kraft (lbs) ÷ Fläche (square inches)

Bei doppeltwirkenden Zylindern:

- Verlängerungskraft: P × π × (D/2)²

- Rückzugskraft: P × π × [(D/2)² - (d/2)²]

Wo:

- P = Druck (PSI)

- D = Durchmesser der Zylinderbohrung (Zoll)

- d = Stabdurchmesser (Zoll)

Methodik der Belastungsanalyse

Die umfassende Belastungsanalyse berücksichtigt alle Kräfte, die während des Betriebs auf den Zylinder wirken, einschließlich statischer Lasten, dynamischer Kräfte und Reibung.

Komponenten laden:

| Lasttyp | Berechnungsmethode | Typische Werte |

|---|---|---|

| Statische Belastung | Direkte Gewichtsmessung | Tatsächliches Lastgewicht |

| Reibungskraft | 10-20% der Normalkraft | Belastung × Reibungskoeffizient |

| Beschleunigungskraft | F = ma | Masse × Beschleunigung |

| Gegendruck | Auspuffdrosselung | 5-15 PSI typisch |

Anwendung des Sicherheitsfaktors

Die Sicherheitsfaktoren berücksichtigen Lastschwankungen, Druckabfälle und unerwartete Bedingungen, die die Leistung des Zylinders beeinträchtigen könnten.

Empfohlene Sicherheitsfaktoren:

- Allgemeine Industrie: 1.25-1.5

- Kritische Anwendungen: 1.5-2.0

- Variable Lasten: 2.0-2.5

- Notfallsysteme: 2.5-3.0

Überlegungen zur dynamischen Kraft

Bewegte Lasten erzeugen während der Beschleunigungs- und Verzögerungsphasen zusätzliche Kräfte, die in die Druckberechnung einbezogen werden müssen.

Dynamische Kraftformel: F_dynamisch = F_statisch + (Masse × Beschleunigung)

Für eine 500-Pfund-Last, die mit 10 ft/s² beschleunigt wird:

- Statische Kraft: 500 Pfund

- Dynamische Kraft: 500 + (500 ÷ 32,2) × 10 = 655 Pfund

- Erforderliche Druckerhöhung: 31% über der statischen Berechnung

Welche Faktoren beeinflussen die Anforderungen an den Druck in der Druckluftflasche?

Mehrere Faktoren beeinflussen den Arbeitsdruck, der für eine optimale Leistung des Luftzylinders erforderlich ist. Das Verständnis dieser Variablen hilft Ingenieuren, fundierte Entscheidungen über Systemdesign und -betrieb zu treffen.

Zu den Schlüsselfaktoren gehören Lastcharakteristiken, Zylindergröße, Betriebsgeschwindigkeit, Umgebungsbedingungen, Luftqualität und Anforderungen an die Systemeffizienz, die zusammen den optimalen Arbeitsdruck bestimmen.

Belastungsmerkmale Auswirkungen

Art, Gewicht und Bewegungsanforderungen der Last wirken sich direkt auf den Druckbedarf aus. Unterschiedliche Belastungsmerkmale erfordern unterschiedliche Strategien zur Druckoptimierung.

Lasttyp-Analyse:

- Konstante Lasten: Stetige Druckanforderungen, leicht zu berechnen

- Variable Lasten: Druckregelung oder Überdimensionierung erforderlich

- Schockbelastungen: Höherer Druck zur Stoßdämpfung erforderlich

- Oszillierende Lasten: Ermüdungserscheinungen, die eine Druckoptimierung erfordern

Umweltfaktoren

Die Betriebsumgebung wirkt sich durch Temperatur, Feuchtigkeit und Verschmutzung erheblich auf die Leistung und die Druckanforderungen der Zylinder aus.

Umweltauswirkungen:

| Faktor | Wirkung auf den Druck | Kompensationsmethode |

|---|---|---|

| Hohe Temperatur | Erhöht den Luftdruck | Reduzieren Sie den Ansprechdruck 2% pro 50°F |

| Niedrige Temperatur | Verringert den Luftdruck | Erhöhung des Ansprechdrucks 2% pro 50°F |

| Hohe Luftfeuchtigkeit | Reduziert die Effizienz | Verbesserung der Luftbehandlung |

| Verunreinigung | Erhöht die Reibung | Verbesserte Filtration |

| Höhenlage | Reduziert die Luftdichte | Druckanstieg 3% pro 1000 ft |

Anforderungen an die Geschwindigkeit

Die Betriebsgeschwindigkeit des Zylinders beeinflusst den Druckbedarf durch die Strömungsdynamik und die Beschleunigungskräfte.

Höhere Geschwindigkeiten sind erforderlich:

- Erhöhter Druck: Strömungshindernisse überwinden

- Größere Ventile: Druckverluste reduzieren

- Bessere Luftbehandlung: Verhinderung von Verschmutzung

- Verbesserte Dämpfung: Kontrolle der Verzögerungskräfte

Ich habe kürzlich mit einem amerikanischen Hersteller namens Jennifer Park in Michigan zusammengearbeitet, der schnellere Zykluszeiten benötigte. Durch die Erhöhung des Arbeitsdrucks von 80 auf 120 PSI und die Aufrüstung mit größeren Stromregelventilen erreichten wir einen 40% schnelleren Betrieb bei gleichbleibender Steuerung.

Auswirkungen der Luftqualität auf den Druck

Die Qualität der Druckluft wirkt sich direkt auf die Effizienz der Zylinder und die Druckanforderungen aus. Schlechte Luftqualität erhöht die Reibung und verringert die Leistung.

Luftqualitätsnormen:

- Luftfeuchtigkeit: -40°F Drucktaupunkt3 maximal

- Ölgehalt: 1 mg/m³ maximal

- Partikelgröße: 5 Mikrometer maximal

- Druck Taupunkt: 10°C unter dem Minimum der Umgebungstemperatur

Überlegungen zur Systemeffizienz

Die Gesamteffizienz des Systems beeinflusst die Druckanforderungen durch Energieverbrauch und Leistungsoptimierung.

Effizienz-Faktoren:

- Drucktropfen4: Minimierung durch richtige Dimensionierung

- Durchsickern: Reduzieren durch Qualitätskomponenten

- Kontrollmethoden: Optimieren für die Anforderungen der Anwendung

- Luftbehandlung: Qualitätsstandards einhalten

Wie wirkt sich der Arbeitsdruck auf die Leistung und Effizienz von Zylindern aus?

Der Arbeitsdruck wirkt sich direkt auf die Zylinderkraft, die Geschwindigkeit, den Energieverbrauch und die Langlebigkeit der Komponenten aus. Das Verständnis dieser Zusammenhänge trägt zur Optimierung der Systemleistung und der Betriebskosten bei.

Ein höherer Arbeitsdruck steigert die Kraft und die Geschwindigkeit, erhöht aber auch den Energieverbrauch, den Verschleiß der Komponenten und den Luftverbrauch, so dass ein sorgfältiges Gleichgewicht zwischen Leistung und Effizienz erforderlich ist.

Kraft-Leistungs-Beziehungen

Die Kraftabgabe steigt linear mit dem Druck, so dass die Druckeinstellung die primäre Methode zur Kraftregelung in pneumatischen Systemen ist.

Beispiele zur Kraft-Skalierung:

3-Zoll-Durchmesser Zylinder Kraftausgabe:

- 60 PSI: 424 Pfund

- 80 PSI: 565 Pfund

- 100 PSI: 707 Pfund

- 120 PSI: 848 Pfund

- 150 PSI: 1.060 Pfund

Auswirkungen auf Geschwindigkeit und Reaktionszeit

Ein höherer Druck erhöht in der Regel die Zylindergeschwindigkeit und verbessert die Reaktionszeit, aber die Beziehung ist aufgrund von Strömungsbegrenzungen und dynamischen Effekten nicht linear.

Faktoren für die Geschwindigkeitsoptimierung:

- Druckniveau: Höherer Druck erhöht die Beschleunigung

- Durchflussmenge: Ventil- und Leitungsdimensionierung begrenzt maximale Geschwindigkeit

- Merkmale der Belastung: Schwerere Lasten erfordern mehr Druck für die Geschwindigkeit

- Dämpfung: Die Endlagendämpfung beeinflusst die Gesamtzykluszeit

Analyse des Energieverbrauchs

Der Energieverbrauch steigt mit dem Druck erheblich an, so dass die Druckoptimierung für die Kontrolle der Betriebskosten entscheidend ist.

Energie-Beziehungen:

- Theoretische Leistung: Proportional zu Druck × Durchfluss

- Kompressorlast: Nimmt mit dem Druck exponentiell zu

- Wärmeerzeugung: Höherer Druck erzeugt mehr Abwärme

- Systemverluste: Der Druckabfall wird deutlicher

Beispiel für Energiekosten:

Ein System, das jährlich 2000 Stunden in Betrieb ist:

- Bei 80 PSI: $1.200 jährliche Energiekosten

- Bei 100 PSI: $1.650 jährliche Energiekosten (+38%)

- Bei 120 PSI: $2.150 jährliche Energiekosten (+79%)

Komponente Lebensdauer Auswirkungen

Der Arbeitsdruck wirkt sich durch erhöhte Belastung, Verschleißraten und Ermüdungsbelastung erheblich auf die Langlebigkeit der Bauteile aus.

Komponente Life Relationships:

| Komponente | Druck Auswirkungen | Lebenszeitverkürzung |

|---|---|---|

| Siegel | Exponentieller Anstieg des Verschleißes | 50% Lebensdauer bei 150% Druck |

| Ventile | Erhöhte Belastung beim Radfahren | 30% Reduzierung pro 50 PSI |

| Beschläge | Höhere Spannungskonzentration | 25% Reduzierung bei maximalem Druck |

| Zylinder | Erhöhung der Ermüdungsbelastung | 40% Reduzierung bei Prüfdruck |

Was sind die verschiedenen Druckklassifizierungen für Luftzylinder?

Druckluftzylinder werden je nach ihren Konstruktionsmöglichkeiten und ihrem Verwendungszweck in verschiedene Druckkategorien eingeteilt. Das Verständnis dieser Klassifizierungen hilft Ingenieuren bei der Auswahl geeigneter Geräte für bestimmte Anforderungen.

Druckluftzylinder werden je nach Konstruktion und Sicherheitsklassen in Niederdruck (30-60 PSI), Standarddruck (80-150 PSI), Mitteldruck (150-250 PSI) und Hochdruck (250-500 PSI) unterteilt.

Niederdruck-Zylinder (30-60 PSI)

Niederdruckzylinder sind für leichte Anwendungen konzipiert, bei denen nur eine geringe Kraft erforderlich ist. Sie zeichnen sich häufig durch eine leichte Konstruktion und vereinfachte Dichtungssysteme aus.

Typische Anwendungen:

- Verpackungsausrüstung: Leichte Produkthandhabung

- Montagearbeiten: Positionierung von Bauteilen

- Fördersysteme: Umleitung und Sortierung von Produkten

- Instrumentierung: Ventilbetätigung und -steuerung

- Medizinische Ausrüstung: Systeme zur Patientenlagerung

Konstruktionsmerkmale:

- Dünnere Wandkonstruktion

- Vereinfachte Dichtungsdesigns

- Leichte Materialien (häufig Aluminium)

- Niedrigere Sicherheitsfaktoren

- Geringere Komponentenkosten

Standard-Druckflaschen (80-150 PSI)

Standarddruckzylinder sind die gängigsten industriellen pneumatischen Antriebe, die für allgemeine Fertigungsanwendungen mit bewährter Zuverlässigkeit entwickelt wurden.

Konstruktionsmerkmale:

- Wanddicke: Ausgelegt für 150 PSI Arbeitsdruck

- Siegel-Systeme: Mehrlippendichtungen für Zuverlässigkeit

- Materialien: Konstruktion aus Stahl oder Aluminium

- Sicherheitsbewertungen: Berstdruck mindestens 4:1

- Temperaturbereich: -20°F bis +200°F typisch

Mitteldruck-Zylinder (150-250 PSI)

Mitteldruckzylinder eignen sich für anspruchsvolle Anwendungen, die eine höhere Kraftleistung erfordern, wobei die Betriebskosten und die Lebensdauer der Komponenten angemessen sind.

Verbesserte Designelemente:

- Verstärkte Konstruktion: Dickere Wände und stärkere Endkappen

- Erweiterte Versiegelung: Hochdruck-Dichtungsmassen

- Präzisionsfertigung: Engere Toleranzen für mehr Zuverlässigkeit

- Verbesserte Montage: Stärkere Befestigungspunkte

- Verbesserte Dämpfung: Bessere Kontrolle am Ende des Hubs

Hochdruck-Zylinder (250-500 PSI)

Hochdruckzylinder sind Spezialeinheiten für extreme Anwendungen, bei denen unabhängig von Kosten oder Komplexität eine maximale Kraftleistung erforderlich ist.

Besondere Merkmale:

| Komponente | Standardausführung | Hochdruck-Design |

|---|---|---|

| Wanddicke | 0,125-0,250 Zoll | 0,375-0,500 Zoll |

| Endkappen | Aluminium mit Gewinde | Geschraubte Stahlkonstruktion |

| Siegel | Standard-Nitril | Spezialisierte Verbindungen |

| Stab | Standard-Stahl | Gehärteter/plattierter Stahl |

| Montage | Standard-Gabelkopf | Verstärkter Drehzapfen |

Wie stellt man den Arbeitsdruck einer Druckluftflasche richtig ein und hält ihn aufrecht?

Die richtige Druckeinstellung und -wartung gewährleisten optimale Zylinderleistung, Langlebigkeit und Sicherheit. Falsches Druckmanagement ist eine der Hauptursachen für Probleme im Pneumatiksystem und den vorzeitigen Ausfall von Komponenten.

Die Druckeinstellung erfordert eine genaue Messung, eine schrittweise Anpassung, Lasttests und eine regelmäßige Überwachung, während die Wartung Druckprüfungen, die Wartung der Regler und die Suche nach Lecks im System umfasst.

Verfahren für die Ersteinstellung des Drucks

Die Einstellung des Arbeitsdrucks erfordert einen systematischen Ansatz, der mit dem erforderlichen Mindestdruck beginnt und schrittweise bis zum optimalen Druck erhöht wird, während die Leistung überwacht wird.

Schritt-für-Schritt-Einstellungsprozess:

- Berechnen des Mindestdrucks: Basierend auf Belastung und Sicherheitsfaktor

- Anfangsdruck einstellen: Start bei 80% des berechneten Wertes

- Testbetrieb: Überprüfen Sie die angemessene Leistung

- Inkrementelle Anpassung: Erhöhung in 10 PSI-Schritten

- Leistung überwachen: Überprüfen Sie die Geschwindigkeit, die Kraft und die Gleichmäßigkeit

- Dokument-Einstellungen: Enddruck und Datum aufzeichnen

Geräte zur Druckregelung

Eine ordnungsgemäße Druckregelung erfordert Qualitätskomponenten, die für die Durchflussanforderungen und Druckbereiche des Systems angemessen dimensioniert sind.

Wesentliche Bestandteile der Verordnung:

- Druckregler: Hält den Ausgangsdruck konstant

- Druckmessgerät: Überwacht den Systemdruck genau

- Überdruckventil: Verhindert eine Überdruckbeaufschlagung

- Filter: Entfernt Verunreinigungen, die die Regulierung beeinträchtigen

- Schmierstoffgeber: Zur Schmierung der Dichtungen (falls erforderlich)

Überwachungs- und Anpassungsverfahren

Eine regelmäßige Überwachung verhindert Druckabweichungen und identifiziert Systemprobleme, bevor sie zu Ausfällen oder Sicherheitsproblemen führen.

Zeitplan für die Überwachung:

- Täglich: Visuelle Kontrolle der Messgeräte während des Betriebs

- Wöchentlich: Überprüfung der Druckeinstellung unter Last

- Monatlich: Einstellung des Reglers und Überprüfung der Kalibrierung

- Vierteljährlich: Vollständige Druckprüfung des Systems

- Jährlich: Kalibrierung des Messgeräts und Überholung des Reglers

Häufige Druckprobleme und Lösungen

Das Wissen um häufige druckbedingte Probleme hilft dem Wartungspersonal, Probleme schnell zu erkennen und zu beheben.

Häufige Probleme:

| Problem | Symptome | Typische Ursachen | Lösungen |

|---|---|---|---|

| Druckabfall | Langsamer Betrieb | Unterdimensionierte Komponenten | Aufrüstung von Reglern/Leitungen |

| Druckspitzen | Unregelmäßiger Betrieb | Unzureichende Regulierung | Regler warten/ersetzen |

| Inkonsistenter Druck | Variable Leistung | Verschlissener Regler | Wiederherstellen oder ersetzen |

| Übermäßiger Druck | Schnelle Verschleißraten | Falsche Einstellung | Reduzieren und optimieren |

Lecksuche und Reparatur

Drucklecks verschwenden Energie und verringern die Systemleistung. Regelmäßige Lecksuche und Reparatur erhalten die Effizienz des Systems und senken die Betriebskosten.

Methoden zur Lecksuche:

- Seifenlösung: Traditionelle Methode zur Erkennung von Blasen

- Ultraschall-Detektion5: Elektronische Lecksuchgeräte

- Druckabfallprüfung: Quantitative Leckmessung

- Überwachung des Durchflusses: Kontinuierliche Systemüberwachung

Strategien zur Druckoptimierung

Durch die Optimierung des Arbeitsdrucks werden Leistungsanforderungen mit Energieeffizienz und Langlebigkeit der Komponenten in Einklang gebracht.

Optimierungsansätze:

- Lastanalyse: Richtig bemessener Druck für die tatsächlichen Anforderungen

- System-Audit: Identifizierung von Druckverlusten und Ineffizienzen

- Komponenten-Upgrade: Höhere Effizienz durch bessere Komponenten

- Erweiterung der Kontrolle: Druckkontrolle zur Optimierung nutzen

- Überwachungssysteme: Kontinuierliche Optimierung umsetzen

Vor kurzem habe ich einem kanadischen Hersteller namens David Chen in Toronto geholfen, den Druck seines Pneumatiksystems zu optimieren. Durch die Einführung einer systematischen Drucküberwachung und -optimierung konnten wir den Energieverbrauch um 30% senken und gleichzeitig die Zuverlässigkeit des Systems verbessern und die Wartungskosten senken.

Schlussfolgerung

Der Betriebsdruck von Druckluftzylindern liegt bei Standardanwendungen in der Regel zwischen 80 und 150 PSI, wobei der optimale Druck von den Lastanforderungen, Sicherheitsfaktoren und Effizienzüberlegungen bestimmt wird, die ein Gleichgewicht zwischen Leistung, Betriebskosten und Langlebigkeit der Komponenten herstellen.

FAQs über den Arbeitsdruck von Druckluftzylindern

Wie hoch ist der Standardarbeitsdruck für Druckluftzylinder?

Standard-Luftzylinder arbeiten in der Regel mit einem Druck von 80-150 PSI, wobei 100 PSI der gängigste Arbeitsdruck ist, der ein optimales Gleichgewicht zwischen Kraftleistung, Effizienz und Lebensdauer der Komponenten bietet.

Wie berechnet man den erforderlichen Arbeitsdruck für eine Druckluftflasche?

Berechnen Sie den erforderlichen Druck, indem Sie die Gesamtlastkraft durch die effektive Fläche des Zylinders dividieren und dann mit einem Sicherheitsfaktor von 1,25-2,0 multiplizieren, je nach Kritikalität der Anwendung.

Kann man Luftzylinder mit höherem Druck betreiben, um mehr Kraft zu erzeugen?

Ja, aber ein höherer Druck erhöht den Energieverbrauch, verkürzt die Lebensdauer der Komponenten und kann zu einer Überschreitung der Zylinderleistung führen. Oft ist es besser, einen größeren Zylinder mit Standarddruck zu verwenden.

Was passiert, wenn der Druck in der Luftflasche zu niedrig ist?

Niedriger Druck führt zu unzureichender Kraftabgabe, langsamem Betrieb, unvollständigen Hüben und möglichem Abwürgen unter Last, was zu schlechter Systemleistung und Zuverlässigkeitsproblemen führt.

Wie oft sollte der Druck in der Luftflasche überprüft werden?

Der Druck sollte täglich während des Betriebs geprüft, wöchentlich unter Lastbedingungen verifiziert und monatlich kalibriert werden, um eine gleichbleibende Leistung zu gewährleisten und Probleme frühzeitig zu erkennen.

Wie hoch ist der maximale sichere Arbeitsdruck für Standardluftflaschen?

Die meisten Standard-Industrie-Druckluftflaschen sind für einen maximalen Arbeitsdruck von 150-250 PSI ausgelegt, wobei der Prüfdruck das 1,5-fache des Arbeitsdrucks und der Berstdruck das 4-fache des Arbeitsdrucks beträgt.

-

Bietet klare Definitionen und Vergleiche von kritischen Druckstufen und erklärt, dass der Arbeitsdruck der normale Betriebsdruck ist, der Auslegungsdruck Sicherheitsspannen enthält und der Berstdruck der Punkt ist, an dem ein katastrophales Versagen auftritt. ↩

-

Erläutert den Sicherheitsfaktor (FoS), ein grundlegendes Konstruktionskonzept, das angibt, wie viel stärker ein System ist, als es für eine beabsichtigte Belastung sein muss, wobei Unsicherheiten und unvorhergesehene Bedingungen berücksichtigt werden. ↩

-

Erläutert die Ursachen für den Druckabfall in pneumatischen Systemen, einschließlich der Reibung in den Leitungen und der Verluste durch Armaturen, Ventile und Filter, und erklärt, wie dadurch die verfügbare Energie am Einsatzort verringert wird. ↩

-

Beschreibt den Drucktaupunkt (PDP), die Temperatur, bei der Wasserdampf in Druckluft bei einem bestimmten Druck zu flüssigem Wasser kondensiert, ein kritischer Parameter für die Druckluftqualität und die Vermeidung von feuchtigkeitsbedingten Schäden. ↩

-

Erklärt das Prinzip der Ultraschall-Lecksuche, bei der spezialisierte Sensoren den Hochfrequenzschall (Ultraschall) erkennen, der durch den turbulenten Gasfluss eines unter Druck stehenden Lecks erzeugt wird, was eine schnelle und präzise Ortung auch in lauten Umgebungen ermöglicht. ↩