Ausfallzeiten in der Produktion kosten Unternehmen jährlich Millionen. Pneumatische Zylinder treiben 80% der industriellen Automatisierungssysteme an. Dennoch verstehen viele Ingenieure die zugrunde liegende Physik nicht ganz, die diese Systeme so zuverlässig und effizient macht.

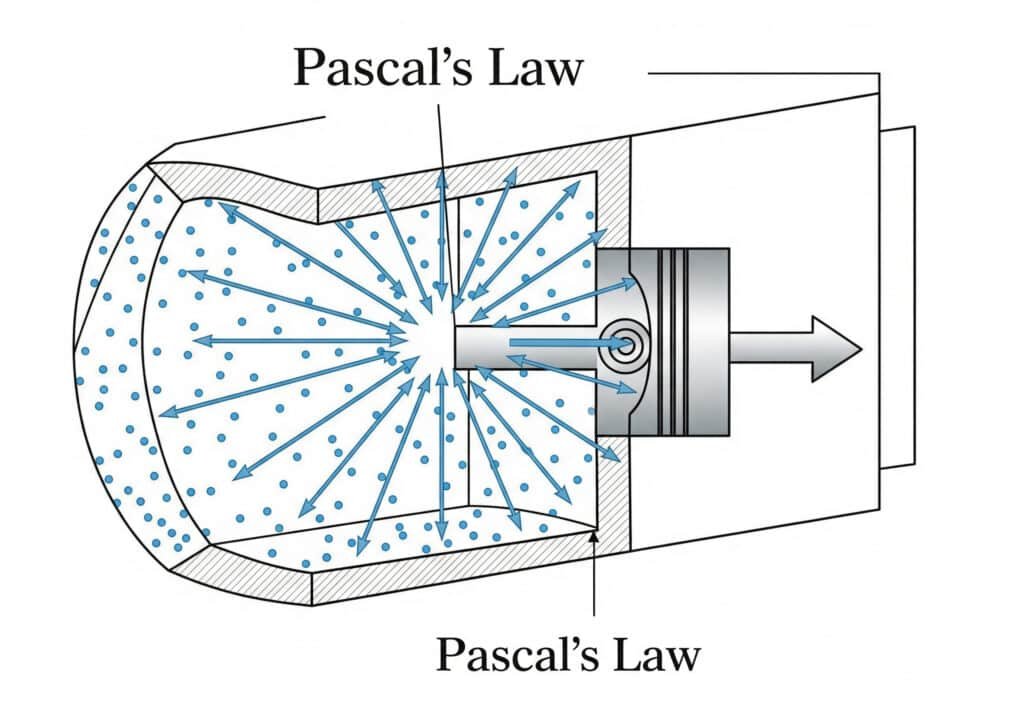

Die Theorie der Pneumatikzylinder basiert auf dem Pascalschen Gesetz, wonach der Druck der Druckluft in einer abgedichteten Kammer in alle Richtungen gleichmäßig wirkt und die pneumatische Energie durch Druckunterschiede in eine mechanische Linear- oder Drehbewegung umwandelt.

Vor zwei Jahren arbeitete ich mit einem britischen Ingenieur namens James Thompson aus Manchester zusammen, dessen Produktionsanlage ständig ausfiel. Sein Team verstand nicht, warum das pneumatische System zeitweise ausfiel. Nachdem wir ihm die grundlegende Theorie erklärt hatten, konnten wir Druckabfallprobleme identifizieren, die seinem Unternehmen Produktionsausfälle in Höhe von 200.000 Pfund ersparten.

Inhaltsübersicht

- Was sind die physikalischen Grundlagen von Pneumatikzylindern?

- Wie erzeugen Druckunterschiede Bewegung in pneumatischen Systemen?

- Was sind die Schlüsselkomponenten für die Funktionsweise der pneumatischen Theorie?

- Wie werden diese Prinzipien bei den verschiedenen Pneumatikzylindertypen angewendet?

- Welche Faktoren beeinflussen die Leistungstheorie von Pneumatikzylindern?

- Wie verhält sich die Pneumatik-Theorie im Vergleich zu hydraulischen und elektrischen Systemen?

- Schlussfolgerung

- FAQs zur Pneumatikzylinder-Theorie

Was sind die physikalischen Grundlagen von Pneumatikzylindern?

Pneumatikzylinder funktionieren nach grundlegenden physikalischen Prinzipien, die seit über einem Jahrhundert die industrielle Automatisierung antreiben. Das Verständnis dieser Grundlagen hilft Ingenieuren, bessere Systeme zu entwerfen und Probleme effektiv zu beheben.

Pneumatische Zylinder funktionieren durch das Pascalsche Gesetz, das Boyle'sche Gesetz und Die Newtonschen Bewegungsgesetze1Sie wandeln die Energie der Druckluft durch Druckunterschiede zwischen den Kolbenoberflächen in mechanische Kraft um.

Pascalsches Gesetz Anwendung

Das Pascalsche Gesetz besagt, dass sich der auf eine begrenzte Flüssigkeit ausgeübte Druck gleichmäßig in alle Richtungen ausbreitet. Bei Pneumatikzylindern bedeutet dies, dass der Druck der Druckluft gleichmäßig über die gesamte Kolbenfläche wirkt.

Die grundlegende Kraftgleichung lautet: Kraft = Druck × Fläche

Für einen Zylinder mit 4 Zoll Durchmesser und 100 PSI:

- Kolbenfläche = π × (2)² = 12,57 Quadratzoll

- Kraftausgabe = 100 PSI × 12,57 = 1.257 Pfund

Boyle'sches Gesetz und Luftkompression

Das Boyle'sche Gesetz erklärt, wie sich das Luftvolumen mit dem Druck bei konstanter Temperatur ändert. Dieses Prinzip bestimmt, wie komprimierte Luft Energie speichert und während des Zylinderbetriebs wieder abgibt.

Wenn Luft von atmosphärischem Druck (14,7 PSI) auf 114,7 PSI (absolut) komprimiert wird, verringert sich ihr Volumen um etwa 87%. Diese komprimierte Luft speichert potenzielle Energie, die beim Ausfahren des Zylinders in kinetische Energie umgewandelt wird.

Die Newtonschen Gesetze in der pneumatischen Bewegung

Das zweite Newtonsche Gesetz (F = ma) bestimmt die Beschleunigung und die Geschwindigkeit des Zylinders. Höhere Druckunterschiede erzeugen größere Kräfte, was zu einer schnelleren Beschleunigung führt, bis Reibung und Lastwiderstand die Antriebskraft ausgleichen.

Physikalische Schlüsselbeziehungen:

| Recht | Anmeldung | Formel | Auswirkungen auf die Leistung |

|---|---|---|---|

| Pascalsches Gesetz | Krafterzeugung | F = P × A | Bestimmt die maximale Kraft |

| Boyle'sches Gesetz | Luftkompression | P₁V₁ = P₂V₂ | Beeinflusst die Energiespeicherung |

| Newtons 2. | Bewegungsdynamik | F = ma | Steuert Geschwindigkeit/Beschleunigung |

| Erhaltung der Energie | Wirkungsgrad | Ein = Eout + Verluste | Bestimmt die Effizienz des Systems |

Wie erzeugen Druckunterschiede Bewegung in pneumatischen Systemen?

Druckunterschiede sind die treibende Kraft hinter jeder pneumatischen Zylinderbewegung. Je größer die Druckdifferenz über dem Kolben ist, desto mehr Kraft und Geschwindigkeit erzeugt der Zylinder.

Die Bewegung erfolgt, wenn Druckluft in eine Zylinderkammer eintritt, während die gegenüberliegende Kammer in die Atmosphäre entlüftet wird, wodurch ein Druckunterschied entsteht, der die Kolbenbewegung entlang der Zylinderbohrung antreibt.

Theorie des einfachwirkenden Zylinders

Einfachwirkende Zylinder verwenden Druckluft nur in einer Richtung. Eine Feder oder die Schwerkraft bringt den Kolben in seine ursprüngliche Position zurück, wenn der Luftdruck nachlässt.

Bei der Berechnung der effektiven Kraft muss der Federwiderstand berücksichtigt werden:

Nettokraft = (Druck × Fläche) - Federkraft - Reibung

Die Federkraft liegt in der Regel zwischen 10-30% der maximalen Zylinderkraft, was die Gesamtleistung reduziert, aber eine zuverlässige Rückbewegung gewährleistet.

Theorie des doppeltwirkenden Zylinders

Doppeltwirkende Zylinder verwenden Druckluft sowohl zum Ausfahren als auch zum Einfahren. Diese Konstruktion bietet maximale Kraft in beide Richtungen und eine präzise Steuerung der Kolbenposition.

Kraftberechnungen für doppeltwirkende Zylinder:

Verlängerungskraft: F = P × (volle Kolbenfläche)

Rückzugskraft: F = P × (Volle Kolbenfläche - Stangenfläche)

Die Verringerung der Stangenfläche bedeutet, dass die Einzugskraft immer geringer ist als die Auszugskraft. Für einen 4-Zoll-Zylinder mit einer 1-Zoll-Stange:

- Erweiterungsfläche: 12,57 Quadratzentimeter

- Retraktionsfläche: 12,57 - 0,785 = 11,785 Quadratzoll

- Kraftunterschied: ca. 6% weniger beim Einfahren

Druckabfalltheorie

Druckverluste2 treten in allen pneumatischen Systemen aufgrund von Reibung, Armaturen und Ventilbeschränkungen auf. Diese Verluste verringern direkt die Zylinderleistung und müssen bei der Systemauslegung berücksichtigt werden.

Häufige Druckabfallquellen:

- Luftleitungen: 1-3 PSI pro 100 Fuß

- Armaturen: 0,5-2 PSI pro Stück

- Ventile: 2-8 PSI je nach Ausführung

- Filter: 1-5 PSI, wenn sauber

Was sind die Schlüsselkomponenten für die Funktionsweise der pneumatischen Theorie?

Die Theorie des Pneumatikzylinders beruht auf dem Zusammenwirken von präzise konstruierten Komponenten. Jede Komponente erfüllt eine bestimmte Funktion bei der Umwandlung von Druckluftenergie in mechanische Bewegung.

Zu den wesentlichen Komponenten gehören das Zylinderrohr, die Kolbenbaugruppe, die Stange, die Dichtungen und die Endkappen, die jeweils so konstruiert sind, dass sie den Druck auffangen, die Bewegung führen und die Kraft effizient übertragen.

Konstruktion von Zylinderrohren

Das Zylinderrohr muss dem Innendruck standhalten und gleichzeitig präzise Bohrungsabmessungen einhalten. Die meisten Industriezylinder verwenden nahtlose Stahl- oder Aluminiumrohre mit gehonte Innenflächen3.

Spezifikationen des Fasses:

| Material | Druckstufe | Oberflächenbehandlung | Typische Anwendungen |

|---|---|---|---|

| Aluminium | Bis zu 250 PSI | 16-32 Ra | Leichte Beanspruchung, lebensmittelecht |

| Stahl | Bis zu 500 PSI | 8-16 Ra | Hohe Belastung, hoher Druck |

| Rostfreier Stahl | Bis zu 300 PSI | 8-32 Ra | Korrosive Umgebungen |

Theorie der Kolbendesigns

Die Kolben übertragen die Druckkraft auf die Stange und dichten die beiden Luftkammern ab. Die Kolbenkonstruktion beeinflusst den Wirkungsgrad, die Geschwindigkeit und die Lebensdauer des Zylinders.

Moderne Kolben verwenden mehrere Dichtungselemente:

- Primärsiegel: Verhindert das Entweichen von Luft zwischen den Kammern

- Ringe tragen: Kolbenbewegung führen und Metallkontakt verhindern

- Sekundäre Dichtungen: Backup-Versiegelung für kritische Anwendungen

Theorie der Dichtungssysteme

Dichtungen sind entscheidend für die Aufrechterhaltung von Druckunterschieden. Dichtungsversagen ist die häufigste Ursache für Probleme mit Pneumatikzylindern in industriellen Anwendungen.

Faktoren für die Dichtungsleistung:

- Auswahl des Materials: Muss gegen Luftdurchlässigkeit und Abnutzung beständig sein

- Rillen-Design: Richtige Abmessungen verhindern die Extrusion der Dichtung

- Oberflächenbehandlung: Glatte Oberflächen verringern den Verschleiß der Dichtungen

- Betriebsdruck: Höhere Drücke erfordern spezielle Dichtungskonstruktionen

Wie werden diese Prinzipien bei den verschiedenen Pneumatikzylindertypen angewendet?

Verschiedene Ausführungen von Pneumatikzylindern basieren auf der gleichen Grundtheorie, optimieren jedoch die Leistung für bestimmte Anwendungen. Das Verständnis dieser Variationen hilft Ingenieuren bei der Auswahl geeigneter Lösungen.

Verschiedene Zylindertypen modifizieren die grundlegende Pneumatiktheorie durch spezielle Konstruktionen wie kolbenstangenlose Zylinder, Drehantriebe und Mehrstellungszylinder, die jeweils die Kraft-, Geschwindigkeits- oder Bewegungseigenschaften optimieren.

Kolbenstangenlose Pneumatik-Zylinder

Kolbenstangenlose Zylinder4 Theorie

machen die herkömmliche Kolbenstange überflüssig und ermöglichen längere Hübe auf kleinstem Raum. Sie verwenden Magnetkupplungen oder Kabelsysteme zur Übertragung der Bewegung außerhalb des Zylinders.

Konstruktion der Magnetkupplung:

Der interne Kolben enthält Dauermagnete, die mit einem externen Schlitten durch die Zylinderwand verbunden sind. Diese Konstruktion verhindert einen Luftaustritt und überträgt gleichzeitig die volle Kolbenkraft.

Effizienz der Kraftübertragung95-98% mit geeigneter Magnetkupplung

Maximaler Hub: Begrenzt nur durch die Zylinderlänge, bis zu 20+ Fuß

Geschwindigkeit: Bis zu 60 Zoll pro Sekunde, je nach Belastung

Theorie der Drehantriebe

Pneumatische Drehantriebe5 wandeln eine lineare Kolbenbewegung durch Zahnradmechanismen oder Flügelradkonstruktionen in eine Drehbewegung um. Diese Systeme wenden die pneumatische Theorie an, um eine präzise Winkelpositionierung zu erreichen.

Flügelzellen-Drehantriebe:

Druckluft wirkt auf eine Schaufel in einer zylindrischen Kammer und erzeugt ein Drehmoment. Es folgt die Berechnung des Drehmoments: Drehmoment = Druck × Schaufelfläche × Radius

Theorie des Mehrstellungszylinders

Multipositionszylinder verwenden mehrere Luftkammern, um Zwischenpositionen zu schaffen. Bei dieser Konstruktion wird die Pneumatiktheorie mit komplexen Ventilsystemen für eine präzise Positionierungssteuerung angewendet.

Übliche Konfigurationen sind:

- Drei Positionen: Zwei Zwischenstopps plus Vollauszug

- Fünf Positionen: Vier Zwischenstopps plus Vollhub

- Variable Position: Stufenlose Positionierung mit Servoventilsteuerung

Welche Faktoren beeinflussen die Leistungstheorie von Pneumatikzylindern?

Mehrere Faktoren beeinflussen, wie gut sich die Theorie der Pneumatik in der Praxis bewährt. Das Verständnis dieser Variablen hilft Ingenieuren bei der Optimierung des Systemdesigns und der Behebung von Problemen.

Zu den wichtigsten Leistungsfaktoren gehören Luftqualität, Temperaturschwankungen, Lastcharakteristiken, Montagemethoden und Systemdruckstabilität, die sich alle erheblich auf die theoretische Leistung auswirken können.

Auswirkungen der Luftqualität auf die Theorie

Die Qualität der Druckluft wirkt sich direkt auf die Leistung und Lebensdauer von Pneumatikzylindern aus. Verunreinigte Luft verursacht Dichtungsverschleiß, Korrosion und verminderte Effizienz.

Luftqualitätsnormen:

| Schadstoff | Maximalpegel | Auswirkungen auf die Leistung |

|---|---|---|

| Luftfeuchtigkeit | Taupunkt -40°F | Verhindert Korrosion und Gefrieren |

| Öl | 1 mg/m³ | Verringert die Degradation der Dichtung |

| Partikel | 5 Mikrometer | Verhindert Verschleiß und Verkleben |

Temperatureinflüsse auf die pneumatische Theorie

Temperaturschwankungen beeinflussen die Luftdichte, den Druck und die Abmessungen der Komponenten. Diese Schwankungen können die Zylinderleistung in extremen Umgebungen erheblich beeinträchtigen.

Formel für die Temperaturkompensation: P₂ = P₁ × (T₂/T₁)

Für jede Temperaturerhöhung um 100°F steigt der Luftdruck um etwa 20%, wenn das Volumen konstant bleibt. Dies wirkt sich auf die Kraftleistung aus und muss bei der Systemauslegung berücksichtigt werden.

Belastungsmerkmale und dynamische Kräfte

Statische und dynamische Lasten wirken sich unterschiedlich auf die Zylinderleistung aus. Dynamische Lasten erzeugen zusätzliche Kräfte, die während der Beschleunigungs- und Abbremsphasen überwunden werden müssen.

Dynamische Kraftanalyse:

- Beschleunigungskraft: F = ma (Masse × Beschleunigung)

- Reibungskraft: Typischerweise 10-20% der angewandten Last

- Trägheitskräfte: Erheblich bei hohen Geschwindigkeiten oder bei schweren Lasten

Vor kurzem habe ich einem amerikanischen Hersteller namens Robert Chen in Detroit geholfen, sein pneumatisches System für schwere Automobilteile zu optimieren. Durch die Analyse der dynamischen Kräfte konnten wir die Zykluszeit um 30% reduzieren und gleichzeitig die Positioniergenauigkeit verbessern.

Systemdruckstabilität

Druckschwankungen beeinträchtigen die Konsistenz der Zylinderleistung. Eine ordnungsgemäße Luftaufbereitung und -lagerung trägt zur Aufrechterhaltung stabiler Betriebsbedingungen bei.

Anforderungen an die Druckstabilität:

- Druckvariation: Sollte ±5% nicht überschreiten, um eine gleichbleibende Leistung zu gewährleisten.

- Größe des Auffangbehälters: 5-10 Gallonen pro CFM des Luftverbrauchs

- Druckregelung: Innerhalb von ±1 PSI für Präzisionsanwendungen

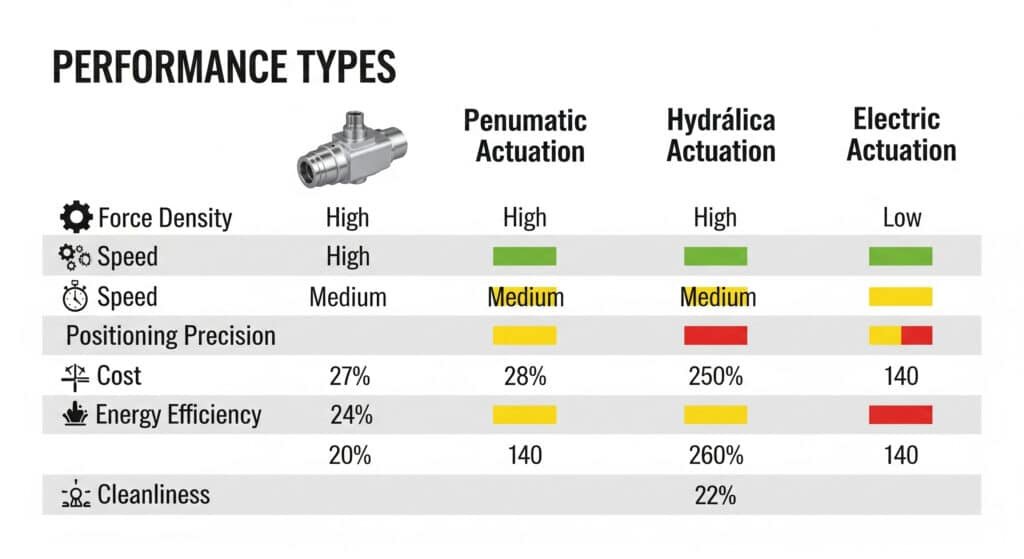

Wie verhält sich die Pneumatik-Theorie im Vergleich zu hydraulischen und elektrischen Systemen?

Die pneumatische Theorie bietet im Vergleich zu anderen Kraftübertragungsmethoden deutliche Vorteile und Einschränkungen. Das Verständnis dieser Unterschiede hilft Ingenieuren bei der Auswahl optimaler Lösungen für bestimmte Anwendungen.

Pneumatische Systeme bieten ein schnelles Ansprechverhalten, eine einfache Steuerung und einen sauberen Betrieb, allerdings mit einer geringeren Kraftdichte und einer weniger präzisen Positionierung im Vergleich zu hydraulischen und elektrischen Alternativen.

Theoretischer Leistungsvergleich

| Charakteristisch | Pneumatisch | Hydraulisch | Elektrisch |

|---|---|---|---|

| Leistungsdichte | 15-25 PS/lb | 50-100 PS/lb | 5-15 HP/lb |

| Reaktionszeit | 10-50 ms | 5-20 ms | 50-200 ms |

| Positionierungsgenauigkeit | ±0,1 Zoll | ±0,01 Zoll | ±0,001 Zoll |

| Betriebsdruck | 80-150 PSI | 1000-5000 PSI | N/A (Spannung) |

| Wirkungsgrad | 20-30% | 40-60% | 80-95% |

| Häufigkeit der Wartung | Niedrig | Hoch | Mittel |

Theorie des Wirkungsgrads der Energieumwandlung

Pneumatische Systeme haben aufgrund von Luftkompressionsverlusten und Wärmeentwicklung inhärente Effizienzgrenzen. Der theoretische maximale Wirkungsgrad liegt bei isothermer Verdichtung bei etwa 37%, doch in der Praxis erreichen die Systeme 20-30%.

Quellen für Energieverluste:

- Verdichtungswärme: 60-70% der zugeführten Energie

- Drucktropfen: 5-15% des Systemdrucks

- Durchsickern: 2-10% Luftverbrauch

- Drosselung von Verlusten: Variabel je nach Kontrollmethode

Unterschiede in der Kontrolltheorie

Die pneumatische Steuerungstheorie unterscheidet sich aufgrund der Kompressibilität der Luft erheblich von hydraulischen und elektrischen Systemen. Diese Eigenschaft sorgt für eine natürliche Dämpfung, erschwert aber eine präzise Positionierung.

Kontrollmerkmale:

- Natürliche Compliance: Die Komprimierbarkeit der Luft sorgt für Stoßdämpfung

- Geschwindigkeitskontrolle: Erreicht durch Durchflussbegrenzung und nicht durch Druckschwankungen

- Kraftkontrolle: Schwierig aufgrund der Komplexität des Verhältnisses zwischen Druck und Strömung

- Position Rückmeldung: Erfordert externe Sensoren für eine präzise Steuerung

Schlussfolgerung

Die Pneumatikzylinder-Theorie verbindet grundlegende physikalische Prinzipien mit praktischer Technik, um zuverlässige, effiziente Kraftübertragungssysteme für unzählige industrielle Anwendungen weltweit zu schaffen.

FAQs zur Pneumatikzylinder-Theorie

Was ist die grundlegende Theorie hinter pneumatischen Zylindern?

Pneumatikzylinder funktionieren nach dem Pascal'schen Gesetz, wonach der Druck der Druckluft in einer abgedichteten Kammer in alle Richtungen gleichmäßig wirkt und eine Kraft erzeugt, wenn Druckunterschiede Kolben durch Zylinderbohrungen bewegen.

Wie berechnet man die Kraft eines Pneumatikzylinders?

Kraft ist gleich Druck mal Kolbenfläche (F = P × A). Ein Zylinder mit einem Durchmesser von 4 Zoll und einem Druck von 100 PSI erzeugt eine Kraft von ca. 1.257 Pfund, abzüglich Reibung und anderer Verluste.

Warum sind Druckluftzylinder weniger effizient als hydraulische Systeme?

Die Kompressibilität der Luft führt zu Energieverlusten während der Kompressions- und Expansionszyklen, wodurch der Wirkungsgrad der Pneumatik auf 20-30% begrenzt wird, während hydraulische Systeme einen Wirkungsgrad von 40-60% erreichen.

Welche Faktoren beeinflussen die Geschwindigkeit von Pneumatikzylindern?

Die Geschwindigkeit hängt von Luftdurchsatz, Zylindervolumen, Lastgewicht und Druckdifferenz ab. Höhere Durchflussraten und Drücke erhöhen die Geschwindigkeit, während schwerere Lasten die Beschleunigung verringern.

Wie wirkt sich die Temperatur auf die Leistung von Pneumatikzylindern aus?

Temperaturänderungen wirken sich auf die Luftdichte und den Luftdruck aus. Jede Erhöhung um 100°F erhöht den Luftdruck um etwa 20%, was sich direkt auf die Kraftleistung und die Systemleistung auswirkt.

Was ist der Unterschied zwischen der Theorie des einfachwirkenden und des doppeltwirkenden Zylinders?

Einfachwirkende Zylinder verwenden Druckluft nur in einer Richtung mit Federrückzug, während doppeltwirkende Zylinder den Luftdruck sowohl für Ausfahr- als auch für Einfahrbewegungen verwenden.

-

Bietet einen detaillierten Überblick über die drei Newtonschen Bewegungsgesetze, die die grundlegenden Prinzipien der klassischen Mechanik darstellen und die Beziehung zwischen einem Körper und den auf ihn wirkenden Kräften sowie seine Bewegung als Reaktion auf diese Kräfte beschreiben. ↩

-

Erläutert die Ursachen für den Druckabfall in pneumatischen Systemen, einschließlich der Reibung in den Leitungen und der Verluste durch Armaturen, Ventile und Filter, und erklärt, wie dadurch die verfügbare Energie am Einsatzort verringert wird. ↩

-

Erklärt das Honen, ein Schleifverfahren, bei dem durch Abschleifen mit einem Schleifstein eine Präzisionsoberfläche auf einem Werkstück erzeugt wird. Es wird häufig verwendet, um ein spezielles Kreuzschraffurmuster auf Zylinderbohrungen zu erzeugen, um Öl zurückzuhalten. ↩

-

Beschreibt die verschiedenen Bauformen kolbenstangenloser Zylinder, wie z. B. magnetisch gekoppelte und mechanisch gekoppelte (Band-)Typen, und erläutert ihre jeweiligen Vorteile, wie z. B. lange Hübe bei geringem Platzbedarf. ↩

-

Erklärt die verschiedenen Mechanismen, wie z. B. Zahnstangen- und Ritzel- oder Flügelradkonstruktionen, die pneumatische Drehantriebe verwenden, um die lineare Kraft der Druckluft in eine Drehbewegung oder ein Drehmoment umzuwandeln. ↩