Wenn Ihre Produktionslinie plötzlich ins Stocken gerät, denken Sie vielleicht nicht sofort an so etwas Technisches wie die Anschlussgeometrie. Aber hier ist die Realität: Form und Größe der Anschlüsse Ihres Pneumatikzylinders bestimmen direkt, wie schnell die Luft ein- und ausströmt, was sich auf die Geschwindigkeit und Effizienz Ihres gesamten Betriebs auswirkt. 📈

Die Geometrie der Öffnungen hat einen erheblichen Einfluss auf die Leistung des Zylinders, da sie den Luftdurchsatz während der Füll- und Auslasszyklen steuert. Größere Öffnungen mit optimierten Formen können die Zykluszeiten um bis zu 40% reduzieren, während ein schlechtes Öffnungsdesign zu Engpässen führt, die Ihr gesamtes System verlangsamen.

Kürzlich arbeitete ich mit David, einem Produktionsleiter eines Automobilzulieferers in Michigan, zusammen, dessen Montagelinie 25% langsamer lief als erwartet. Nach der Analyse seiner Anlage entdeckten wir, dass unterdimensionierte Auslassöffnungen einen Gegendruck erzeugten, der seine Zykluszeiten drastisch verlängerte.

Inhaltsübersicht

- Wie wirkt sich die Größe der Anschlüsse auf die Geschwindigkeit des Zylinders aus?

- Welche Rolle spielt die Form der Anschlüsse für die Dynamik der Luftströmung?

- Warum sind Auslassöffnungen wichtiger als Einfüllöffnungen?

- Wie können Sie die Anschlussgeometrie für maximale Leistung optimieren?

Wie wirkt sich die Größe der Anschlüsse auf die Geschwindigkeit des Zylinders aus? 🔧

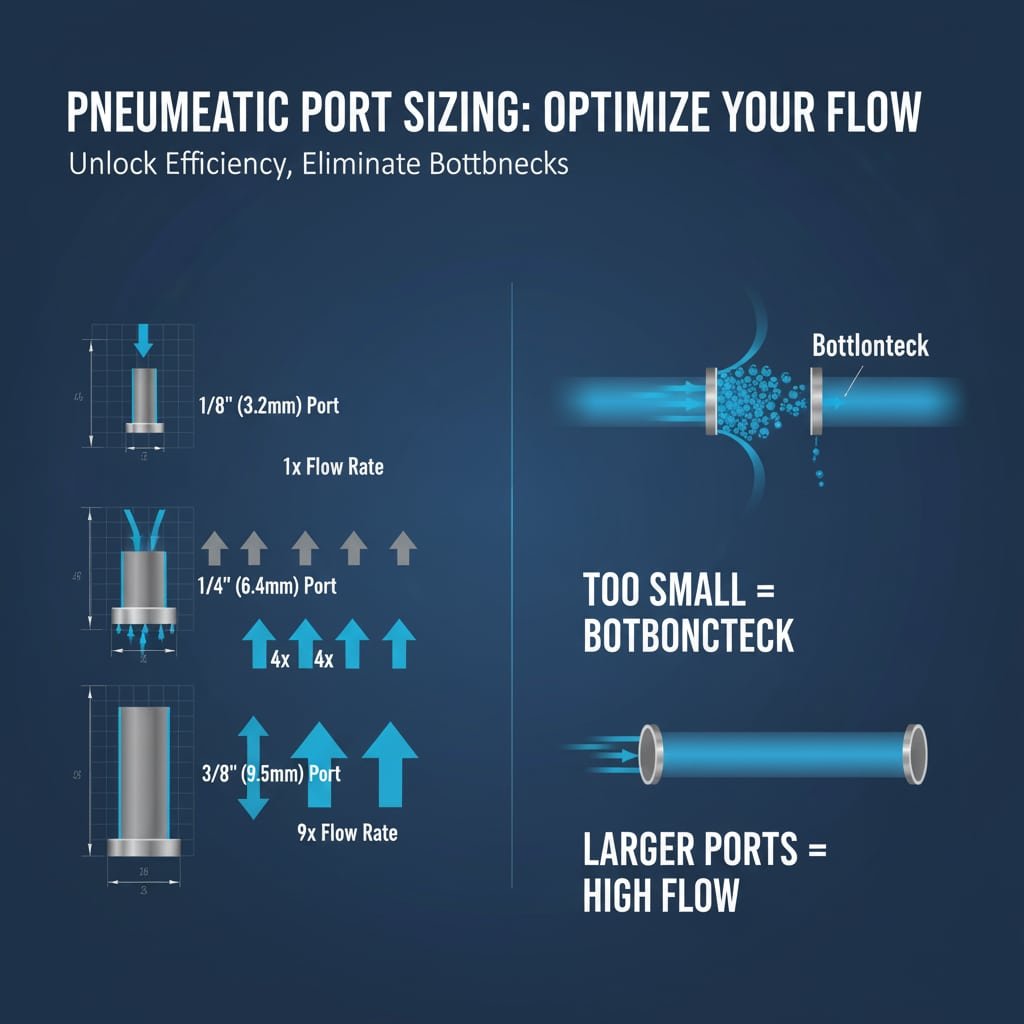

Die Dimensionierung von Anschlüssen ist für jeden, der sich ernsthaft mit der Optimierung von Pneumatiksystemen beschäftigt, von entscheidender Bedeutung.

Größere Öffnungen ermöglichen höhere Durchflussraten und verkürzen die Füll- und Entleerungszeiten entsprechend. Ein zu kleiner Anschluss führt zu einer Durchflussbeschränkung, die wie ein Engpass wirkt, unabhängig von der Luftversorgungskapazität.

Die Physik hinter dem Port Sizing

Der Zusammenhang zwischen Anschlussdurchmesser und Durchflussmenge ist folgender Grundsätze der Fluiddynamik1. Wenn Luft durch eine Drosselstelle strömt, ist die Durchflussmenge proportional zur Querschnittsfläche der Öffnung.

| Durchmesser der Öffnung | Querschnittliche Fläche | Relative Durchflussrate |

|---|---|---|

| 1/8″ (3,2mm) | 0,0123 in² | 1x (Grundlinie) |

| 1/4″ (6,4mm) | 0,0491 in² | 4x schneller |

| 3/8″ (9,5 mm) | 0,1104 in² | 9x schneller |

Auswirkungen auf die Zykluszeiten in der realen Welt

Bei Bepto haben wir dramatische Verbesserungen festgestellt, wenn Kunden von Standard 1/8″-Anschlüssen auf unsere optimierten 1/4″-Anschlüsse umsteigen. Der Unterschied ist nicht nur theoretisch - er führt zu messbaren Produktivitätssteigerungen.

Welche Rolle spielt die Form der Öffnung für die Dynamik der Luftströmung? 💨

Die Form der Anschlüsse wird oft übersehen, ist aber für eine optimale Leistung ebenso wichtig wie die Größe.

Glatte, abgerundete Hafeneinfahrten reduzieren Turbulenzen und Druckverluste2 um bis zu 30% im Vergleich zu scharfkantigen Anschlüssen. Die interne Geometrie schafft laminare Strömungsmuster3 die die Luftgeschwindigkeit maximieren.

Vergleich von Hafengeometrien

Scharfkantige Öffnungen erzeugen beim Lufteintritt Wirbel und Turbulenzen, während abgeschrägte oder abgerundete Eingänge die Luft gleichmäßig in den Zylinder leiten. Dieses scheinbar kleine Detail kann sich erheblich auf die Reaktionsfähigkeit Ihres Systems auswirken.

Der Venturi-Effekt bei der Konstruktion von Zylindern

Unsere kolbenstangenlosen Bepto-Zylinder verfügen über venturiförmige Öffnungsübergänge, die den Luftstrom beim Eintritt in die Zylinderkammer beschleunigen. Dieses aus der Luft- und Raumfahrttechnik entlehnte Konstruktionsprinzip sorgt für maximale Füllraten auch bei geringem Versorgungsdruck.

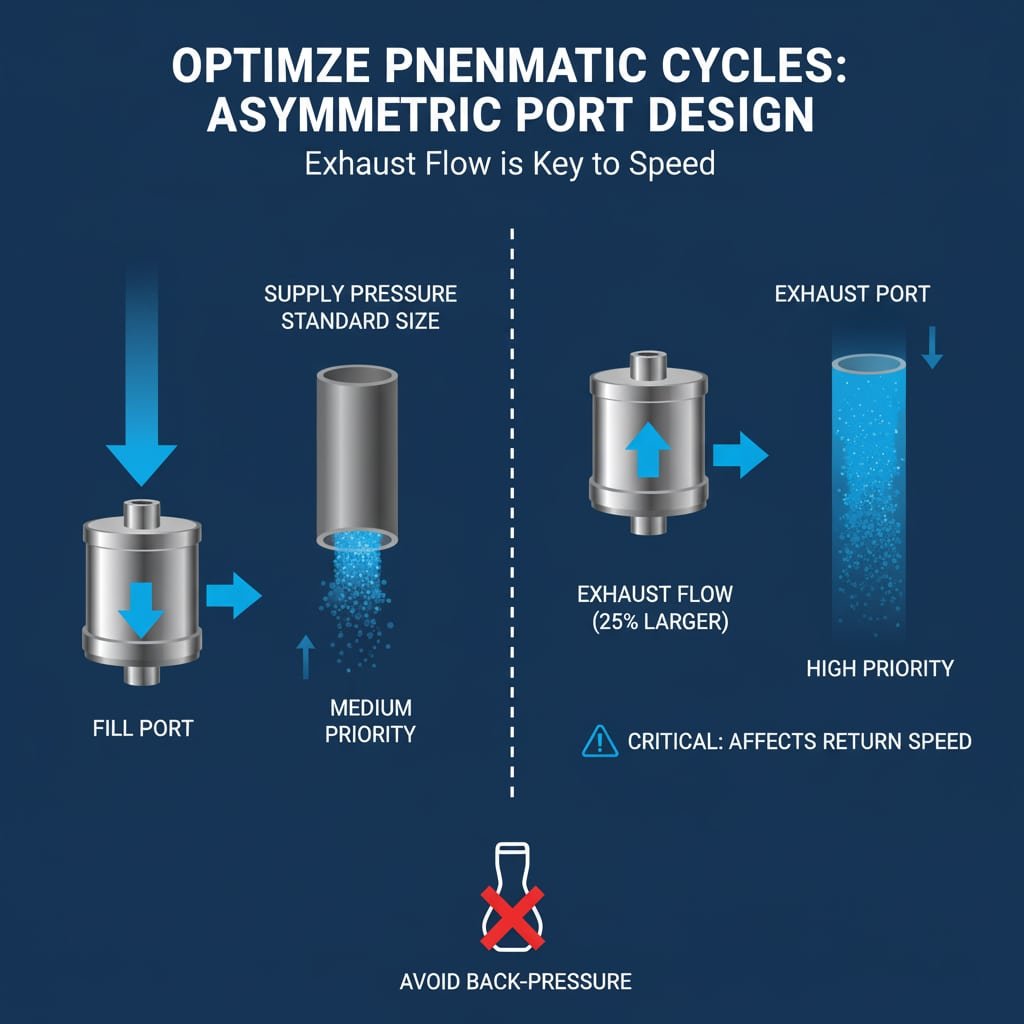

Warum sind die Auslassöffnungen wichtiger als die Einfüllöffnungen? ⚡

Die meisten Ingenieure konzentrieren sich auf den Versorgungsdruck, aber der Abgasfluss bestimmt oft die tatsächliche Zyklusgeschwindigkeit.

Die Auslassöffnungen erfordern in der Regel eine 20-30% größere Querschnittsfläche als die Einlassöffnungen, da sich die Druckluft beim Austritt ausdehnen muss und daher mehr Platz benötigt, um die Strömungsgeschwindigkeit beizubehalten.

Das Problem des Gegendrucks

Erinnern Sie sich an David aus Michigan? Seine Zylinder hatten ausreichend große Einlassöffnungen, aber zu kleine Auslassöffnungen. Die komprimierte Luft konnte nicht schnell genug entweichen, wodurch Gegendruck4 was den Rücklauf drastisch verlangsamte.

Vorteile des asymmetrischen Portdesigns

| Aspekt | Füllen Anschluss | Auspufföffnung | Grund |

|---|---|---|---|

| Optimale Größe | Standard | 25% größer | Luftausdehnung beim Ausblasen |

| Priority | Mittel | Hoch | Often the limiting factor |

| Druckabfall | Manageable | Kritisch | Affects return speed |

How Can You Optimize Port Geometry for Maximum Performance? 🎯

Optimization requires balancing multiple factors specific to your application requirements.

The ideal port configuration depends on your cylinder bore size, operating pressure, and required cycle speed. Generally, exhaust ports should be 1.5x the diameter of supply ports, with smooth internal transitions.

Our Bepto Optimization Approach

When customers contact us for rodless cylinder replacements, we analyze their existing port geometry and recommend improvements. Our standard practice includes:

- Port sizing calculations based on bore diameter and pressure requirements

- Flow coefficient5 Optimierung to minimize pressure drops

- Custom port machining when standard configurations don’t meet performance needs

Praktische Tipps zur Umsetzung

- Measure your current cycle times as a baseline

- Calculate required flow rates based on cylinder volume and target speed

- Size ports accordingly using proper flow equations

- Consider upgrading fittings to match optimized port sizes

Sarah, who manages a packaging facility in Ontario, saw her line speed increase by 35% simply by upgrading to our optimized port geometry – without changing any other system components.

Schlussfolgerung

Port geometry isn’t just a technical detail – it’s a critical factor that directly impacts your bottom line through cycle time optimization. 🚀

FAQs About Port Geometry and Cylinder Performance

Q: How much can proper port sizing improve my cycle times?

Optimized port geometry typically reduces cycle times by 25-40% compared to standard configurations. The exact improvement depends on your current setup and operating conditions, but the gains are usually substantial enough to justify the upgrade cost.

Q: Should I prioritize larger fill ports or exhaust ports?

Focus on exhaust ports first, as they’re typically the limiting factor in cycle speed. Exhaust ports should be approximately 25-30% larger than fill ports to accommodate air expansion during the exhaust stroke.

Q: Can I retrofit existing cylinders with better port geometry?

In most cases, yes. Our Bepto replacement cylinders are designed as direct drop-in replacements with optimized port configurations. We can often improve performance significantly without requiring any changes to your existing plumbing or mounting.

Q: What’s the relationship between operating pressure and optimal port size?

Higher operating pressures can partially compensate for smaller ports, but this approach wastes energy and creates unnecessary heat. It’s more efficient to optimize port geometry for your actual pressure range rather than over-pressurizing the system.

Q: How do I calculate the right port size for my application?

Port sizing involves calculating required flow rates based on cylinder volume, desired cycle time, and operating pressure. Contact our technical team at Bepto – we provide free port optimization analysis for potential rodless cylinder applications.

-

Learn about the fundamental physics of fluid dynamics and how they govern air flow and pressure in pneumatic systems. ↩

-

Understand what pressure drop is, how it’s caused by components, and why it reduces system efficiency. ↩

-

Explore the difference between smooth laminar flow and chaotic turbulent flow and its impact on air velocity. ↩

-

Read about the causes and effects of back-pressure, a resistance in the exhaust line that slows cylinder speed. ↩

-

Discover the concept of the Flow Coefficient (Cv), a standard rating of a component’s capacity to pass fluid. ↩