Fertigungsingenieure sehen sich mit katastrophalen Produktionsausfällen konfrontiert, wenn sich die Dichtungsbänder kolbenstangenloser Zylinder verschlechtern, was zu Druckluftleckagen, verringerter Kraftausbringung, dem Eindringen von Verunreinigungen und kompletten Systemausfällen führt, die ganze Produktionslinien für Tage zum Stillstand bringen können, während sie auf Ersatzkomponenten warten.

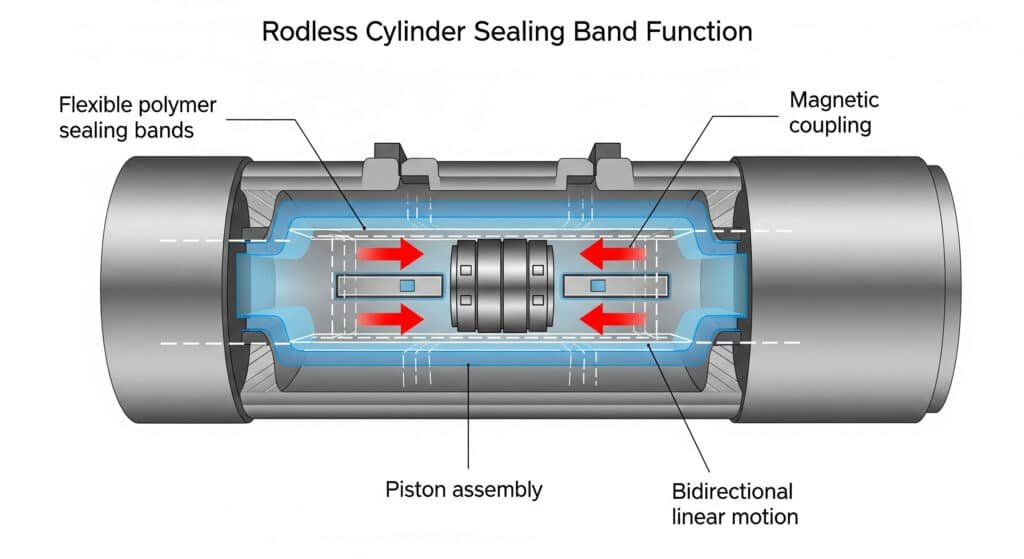

Die kolbenstangenlose Zylinderdichtbandtechnologie nutzt fortschrittliche Polymermaterialien, präzisionsgefertigte Profile und Magnetkupplungssysteme1 um lecksichere Barrieren zu schaffen, die einen konstanten pneumatischen Druck aufrechterhalten und gleichzeitig eine gleichmäßige lineare Bewegung über die gesamte Hublänge ohne herkömmliche Stangendichtungen ermöglichen.

Erst letzte Woche half ich Robert, einem leitenden Wartungstechniker in einem Autoteilewerk in Michigan, bei der Diagnose eines mysteriösen Druckabfalls in den kolbenstangenlosen Zylindern seiner Montagelinie. Der Übeltäter? Verschlissene Dichtungsbänder, durch die 30% Luft entweichen konnte, was sein Unternehmen täglich $2.000 Euro an verschwendeter Druckluft kostete. 🔧

Inhaltsübersicht

- Wie funktionieren eigentlich kolbenstangenlose Zylinderdichtungsbänder?

- Welche Materialien und Konstruktionsmerkmale machen Siegelbänder wirksam?

- Welche Faktoren verursachen das Versagen von Dichtungsbändern und Leistungseinbußen?

- Wie können Sie die Leistung und Langlebigkeit von Dichtungsbändern optimieren?

Wie funktionieren eigentlich kolbenstangenlose Zylinderdichtungsbänder?

Das Dichtungsband ist die kritischste Komponente in der kolbenstangenlosen Zylindertechnologie, die die Gesamtleistung und Zuverlässigkeit des Systems bestimmt.

Stangenlose Zylinderdichtungsbänder funktionieren durch flexible Polymerstreifen, die dynamische Dichtungen um die Kolbenbaugruppe herum bilden, während die Magnetkupplung durchgelassen wird. So wird die Drucktrennung zwischen den Kammern aufrechterhalten und gleichzeitig eine bidirektionale lineare Bewegung ohne externe Stangendurchdringung ermöglicht.

Grundlegende Funktionsprinzipien

Integration der Magnetkupplung

Das Dichtungsband arbeitet im Einklang mit dem Magnetkupplungssystem:

- Interner Magnetaufbau bewegt sich innerhalb der abgedichteten Zylinderbohrung

- Externer Magnetwagen folgt dem inneren Aufbau durch magnetische Anziehungskraft

- Dichtungsband biegt sich um die Innenmagnete und hält dabei den Druck aufrecht

- Kontinuierliche Abdichtung verhindert Luftaustritt über die gesamte Hublänge

- Dynamische Flexibilität passt sich der Magnetbewegung an, ohne die Wirksamkeit der Dichtung zu beeinträchtigen

Druckdifferenz-Management

| Betriebsparameter | Standard Bereich | Kritischer Schwellenwert |

|---|---|---|

| Arbeitsdruck | 1-10 bar | Maximal 16 bar |

| Temperaturbereich | -20°C bis +80°C | Variiert je nach Material |

| Hubgeschwindigkeit | 0,1-2,0 m/s | Abhängig von der Anwendung |

| Häufigkeit der Zyklen | Bis zu 10 Hz | Begrenzt durch Wärmestau |

Das Dichtungsband muss konstanten Druckunterschieden standhalten und sich dabei tausende Male pro Tag biegen. Unsere Bepto-Dichtbänder sind für 2 Millionen Zyklen bei vollem Betriebsdruck ausgelegt und übertreffen damit die Standardspezifikationen der OEMs deutlich.

Details zum Dichtungsmechanismus

Dynamische Siegelformung

Der Versiegelungsprozess umfasst mehrere Kontaktpunkte:

- Primärdichtungskontakt zwischen Band und Zylinderwand

- Schnittstelle der Sekundärdichtung um die Kolbenbaugruppe

- Flexible Verformungszone die den Magneten durchlässt

- Erholungsgebiet wo das Band wieder seine ursprüngliche Form annimmt

- Kontinuierliche Druckbarriere während des gesamten Zyklus beibehalten

Welche Materialien und Konstruktionsmerkmale machen Siegelbänder wirksam?

Fortschrittliche Materialwissenschaft und Präzisionstechnik bestimmen die Leistung von Dichtungsbändern unter anspruchsvollen industriellen Bedingungen.

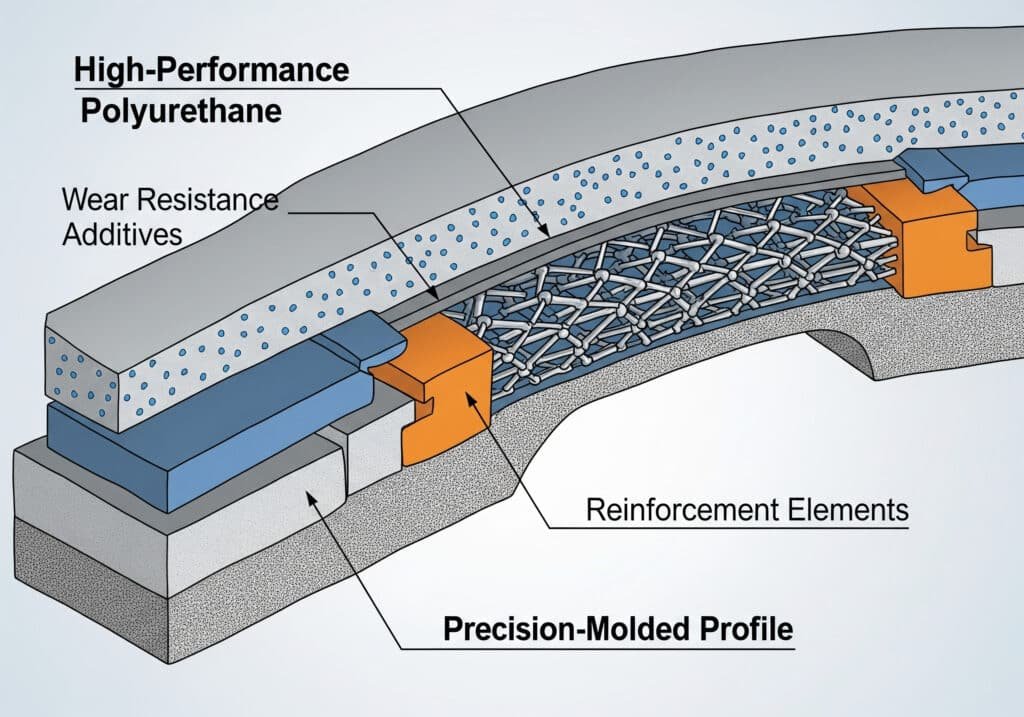

Effektive Dichtungsbänder verwenden Hochleistungs Polyurethan-Mischungen2Spezialadditive für Verschleißfestigkeit, präzisionsgeformte Profile mit optimierter Kontaktgeometrie und Verstärkungselemente, die für Langlebigkeit sorgen und gleichzeitig die Flexibilität für Millionen von Betriebszyklen erhalten.

Aufschlüsselung der Materialtechnologie

Analyse der Polymerzusammensetzung

Moderne Dichtungsbänder verwenden ausgeklügelte Materialrezepturen:

- Basis-Polymer-Matrix - Typischerweise Polyurethan für optimale Flexibilität

- Verschleißschutz-Additive - Ruß- oder Kieselsäureverstärkung

- Temperaturstabilisatoren - Verhinderung von Beeinträchtigungen unter extremen Bedingungen

- Anti-Extrusionsverbindungen - Beibehaltung der Form unter hohem Druck

- Schmierfähigkeitsverbesserer - Verringerung von Reibung und Wärmeentwicklung

Optimierung von Konstruktionsmerkmalen

| Gestaltungselement | Standard-Konfiguration | Bepto-Verstärkung |

|---|---|---|

| Querschnittsprofil | Grundrechteckig | Optimierte gekrümmte Geometrie |

| Verteilung des Kontaktdrucks | Uniform | Variable Druckzonen |

| Härte des Materials | Einfacher Härtegrad | Zwei-Durometer-Konstruktion |

| Verstärkung | Keine | Eingebettete Gewebeschichten |

| Oberflächenbehandlung | Standard | Proprietäre Beschichtung |

Anforderungen an die Fertigungspräzision

Kritische Abmessungstoleranzen

Die Wirksamkeit von Dichtungsbändern hängt von extrem engen Fertigungstoleranzen ab:

- Variation der Breite muss innerhalb von ±0,05 mm über die gesamte Länge liegen

- Gleichmäßigkeit der Schichtdicke erfordert eine Konsistenz von ±0,02 mm

- Variation der Härte darf ±2 nicht überschreiten Ufer A3 Punkte

- Oberflächengüte muss Ra 0,8μm oder besser erreichen

- Homogenität des Materials gewährleistet gleichbleibende Leistungsmerkmale

Kürzlich arbeitete ich mit Jennifer zusammen, die ein Unternehmen für Verpackungsausrüstung in Oregon leitet, um wiederkehrende Dichtungsfehler in ihren kolbenstangenlosen Zylindern zu beheben. Nach einer Analyse ihrer Anwendungsanforderungen boten wir ihr Bepto-Dichtungsbänder mit unserem verbesserten Dual-Durometer-Design an, was zu einer 300% längeren Lebensdauer führte und ihre monatlichen Austauschzyklen überflüssig machte. 🎯

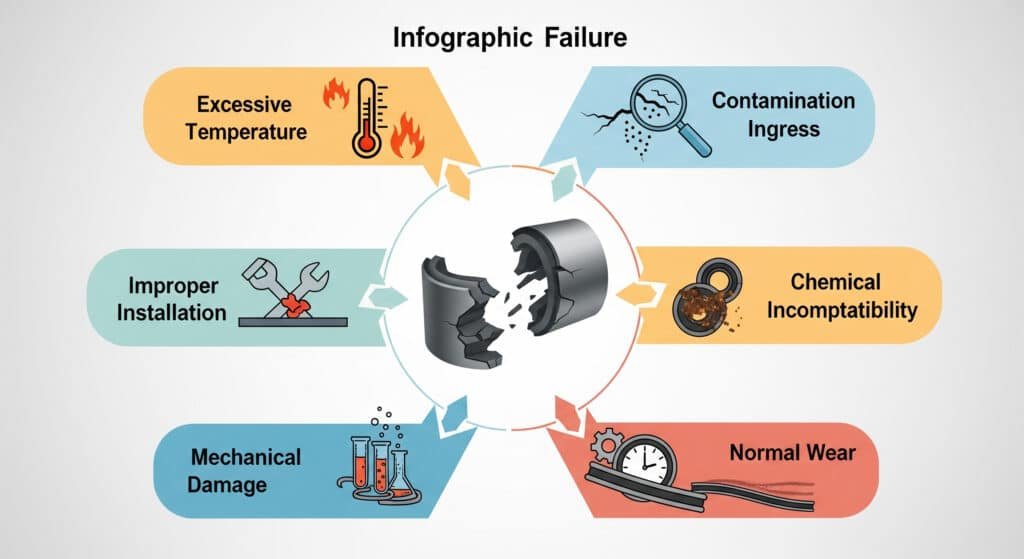

Welche Faktoren verursachen das Versagen von Dichtungsbändern und Leistungseinbußen?

Das Verständnis der Ausfallmechanismen ermöglicht proaktive Wartungsstrategien und eine optimale Auswahl der Dichtungsbänder für bestimmte Anwendungen.

Das Versagen von Dichtungsbändern ist in der Regel auf überhöhte Betriebstemperaturen, das Eindringen von Verunreinigungen, unsachgemäße Installationsverfahren, chemische Unverträglichkeiten, mechanische Beschädigungen aufgrund von Ausrichtungsfehlern und den normalen Verschleiß zurückzuführen, der durch eine ordnungsgemäße Systemauslegung und Wartungsprotokolle vorhergesagt und verhindert werden kann.

Primäre Versagensmechanismen

Thermische Abbauprozesse

Hitze ist die häufigste Ursache für das vorzeitige Versagen von Dichtungsbändern:

- Übermäßige Reibung vor Fehlausrichtung oder Verschmutzung

- Hochfrequentes Radfahren Wärmestau erzeugen

- Belastung durch die Umgebungstemperatur über die materiellen Grenzen hinaus

- Chemische Reaktionen durch erhöhte Temperaturen beschleunigt

- Thermische Wechselbeanspruchung von Temperaturschwankungen

Analyse der Auswirkungen der Kontamination

| Verunreinigungsart | Mechanismus der Beschädigung | Strategie der Prävention |

|---|---|---|

| Metallteilchen | Abrasiver Verschleiß | Verbesserte Filtration |

| Chemische Dämpfe | Materialquellung | Kompatible Materialien |

| Eindringen von Feuchtigkeit | Hydrolyse-Abbau4 | Versiegelung der Umwelt |

| Ölverschmutzung | Erweichung/Schwellung | Auswahl des Materials |

| Staubansammlung | Erhöhung der Reibung | Regelmäßige Reinigung |

Prädiktive Ausfallindikatoren

Frühwarnzeichen

Erfahrene Ingenieure können ein drohendes Versagen der Dichtungsbänder erkennen:

- Allmählicher Druckverlust beim statischen Halten

- Erhöhter Luftverbrauch im Normalbetrieb

- Unregelmäßige Bewegungsmuster oder Stick-Slip-Verhalten5

- Sichtbare Gebrauchsspuren auf dem Zylinderrohr

- Inkonsistenz der Leistung zwischen den Zyklen

Wie können Sie die Leistung und Langlebigkeit von Dichtungsbändern optimieren?

Die Maximierung der Lebensdauer von Dichtungsbändern erfordert eine systematische Beachtung der Installations-, Betriebs- und Wartungspraktiken.

Zur Optimierung der Leistung von Dichtungsbändern gehören die richtige Auswahl des Materials für die jeweiligen Betriebsbedingungen, präzise Installationsverfahren, Maßnahmen zur Verhinderung von Verunreinigungen, regelmäßige Inspektionsprotokolle und eine proaktive Austauschplanung, die auf der Zählung von Zyklen und der Überwachung der Leistung basiert, anstatt reaktiv auf Ausfälle zu reagieren.

Bewährte Praktiken bei der Installation

Kritische Installationsschritte

Der ordnungsgemäße Einbau wirkt sich direkt auf die Langlebigkeit der Dichtungsbänder aus:

- Vorbereitung des Zylinders - Alle Oberflächen gründlich reinigen

- Überprüfung der Ausrichtung - Sicherstellung einer perfekten Geradheit der Bohrung

- Positionierung des Bandes - Beachten Sie die Orientierungsrichtlinien des Herstellers

- Einstellung der Spannung - Aufbringen der angegebenen Vorspannung ohne Überdehnung

- Systemprüfung - Prüfen Sie die Leckraten vor dem vollen Betrieb

Strategien zur Leistungsoptimierung

| Bereich Optimierung | Standardverfahren | Bepto-Empfehlung |

|---|---|---|

| Betriebsdruck | Maximale Nennleistung | 80% der maximalen Leistung |

| Häufigkeit der Zyklen | Nach Bedarf | Optimierte Arbeitszyklen |

| Temperaturkontrolle | Betrieb in der Umgebung | Aktive Kühlung, falls erforderlich |

| Kontrolle der Kontamination | Basis-Filtration | Mehrstufige Filtration |

| Wartungsplan | Ausfallbasiert | Prädiktive Überwachung |

Bepto Vorsprung in der Dichtungstechnik

Unsere technische Überlegenheit

Bei Bepto haben wir viel in die Entwicklung der Dichtbandtechnologie investiert:

- Fortschrittliche Materialformulierungen getestet für 5 Millionen Zyklen

- Präzisionsfertigung mit automatischer Qualitätskontrolle

- Anwendungsspezifische Designs optimiert für verschiedene Branchen

- Technische Unterstützung von erfahrenen Pneumatikern

- Kostengünstige Lösungen 40%-Einsparungen gegenüber OEM-Teilen

Unsere Dichtungsbänder übertreffen durchweg die OEM-Spezifikationen und bieten gleichzeitig erhebliche Kosteneinsparungen. Wir unterhalten einen umfangreichen Lagerbestand für die sofortige Lieferung, damit Ihre Produktionslinien nie auf wichtige Dichtungskomponenten warten müssen. 🚀

Schlussfolgerung

Die kolbenstangenlose Zylinderdichtbandtechnologie stellt eine anspruchsvolle technische Lösung dar, die ein tiefes Verständnis der Werkstoffe, Konstruktionsprinzipien und Anwendungsanforderungen erfordert, um optimale Leistung und Langlebigkeit in anspruchsvollen industriellen Umgebungen zu erreichen.

FAQs zur kolbenstangenlosen Zylinder-Dichtbandtechnologie

F: Wie oft sollten die Dichtungsbänder für kolbenstangenlose Zylinder ausgetauscht werden?

Die Intervalle für den Austausch des Dichtungsrings hängen von den Betriebsbedingungen ab, liegen aber in der Regel zwischen 1 und 3 Jahren oder 2 bis 5 Millionen Zyklen, wobei ein proaktiver Austausch bei 80% der erwarteten Lebensdauer empfohlen wird, um unerwartete Ausfälle zu vermeiden.

F: Können in ein und demselben Zylinder verschiedene Dichtungsbandmaterialien verwendet werden?

Die Kompatibilität der Werkstoffe ist für eine ordnungsgemäße Dichtungsleistung von entscheidender Bedeutung, und das Mischen verschiedener Mischungen kann zu ungleichmäßigen Verschleißmustern führen, weshalb für die gesamte Zylinderbaugruppe stets identische Dichtungsbandmaterialien verwendet werden sollten.

F: Was sind die Anzeichen dafür, dass Dichtungsbänder sofort ersetzt werden müssen?

Zu den Indikatoren für einen sofortigen Austausch gehören sichtbare Luftleckagen, Druckabfälle von mehr als 5% während des statischen Haltens, unregelmäßige Bewegungen des Zylinders, erhöhter Druckluftverbrauch oder sichtbare Schäden an der Oberfläche des Dichtbands.

F: Wie sind die Bepto-Dichtungsbänder im Vergleich zu den Teilen des Originalherstellers?

Bepto Dichtungsbänder bieten eine den OEM-Teilen gleichwertige oder überlegene Leistung und ermöglichen gleichzeitig 30-40% Kosteneinsparungen, kürzere Lieferzeiten und eine verbesserte Haltbarkeit durch unsere fortschrittlichen Materialrezepturen und Präzisionsfertigungsverfahren.

F: Welche Montagewerkzeuge werden für den Austausch des Dichtungsbandes benötigt?

Für die Montage von Dichtungsbändern sind einfache Handwerkzeuge, eine saubere Arbeitsumgebung, geeignete Ausrichtungsvorrichtungen, Drehmomentangaben für die Montagebolzen und Druckluftprüfgeräte erforderlich, um die ordnungsgemäße Montage und den leckfreien Betrieb zu überprüfen.

-

Lernen Sie die grundlegenden Prinzipien der Kraftübertragung durch magnetische Kopplungen ohne physischen Kontakt kennen. ↩

-

Erforschen Sie die Materialeigenschaften von Polyurethan-Elastomeren, einschließlich ihrer Flexibilität und Haltbarkeit. ↩

-

Die Shore-A-Härteskala verstehen und wissen, wie sie zur Messung der Härte von weichen Polymeren und Elastomeren verwendet wird. ↩

-

Entdecken Sie den chemischen Prozess der Hydrolyse und wie er zum Abbau von Polymermaterialien wie Polyurethan führt. ↩

-

Erforschen Sie die Ursachen und Auswirkungen des Stick-Slip-Phänomens, ein häufiges Problem bei Systemen mit Gleitreibung. ↩