Nach 20 Jahren in pneumatische Systeme1Ich habe gesehen, wie dieselben kostspieligen Fehler tausende Male wiederholt wurden - Ingenieure, die stundenlang nach komplexen Lösungen suchen, obwohl die Grundursache2 ist oft ein einfacher, übersehener Fehler. Diese Verzögerungen bei der Fehlersuche kosten die Hersteller im Durchschnitt $50.000 pro Vorfall an Produktionsausfällen, Notreparaturen und eiligen Ersatzteilen. 😰

Eine effektive Fehlersuche bei Pneumatikzylindern erfordert eine systematische Diagnose von Problemen mit der Luftzufuhr, Dichtungsfehlern, Verschmutzungsproblemen und mechanischen Verschleißmustern mithilfe von Drucktests, visuellen Inspektionen und Leistungsmessverfahren, um die Grundursachen schnell zu ermitteln und wiederkehrende Ausfälle zu vermeiden.

Letzten Monat half ich Jennifer, einer Wartungstechnikerin in einer texanischen Verpackungsanlage, die täglich mit Zylinderausfällen zu kämpfen hatte, die ihr Team wochenlang verunsicherten - bis wir herausfanden, dass eine einfache Fehlfunktion des Lufttrockners die Dichtungen in ihrem gesamten Pneumatiksystem zerstörte.

Inhaltsübersicht

- Was sind die häufigsten Ausfallarten von Pneumatikzylindern?

- Wie diagnostiziert man Probleme mit der Luftzufuhr und dem Druck?

- Welche Schäden an Dichtungen und internen Komponenten verursachen Leistungsprobleme?

- Welcher systematische Ansatz gewährleistet eine genaue Fehlerdiagnose?

Was sind die häufigsten Ausfallarten von Pneumatikzylindern?

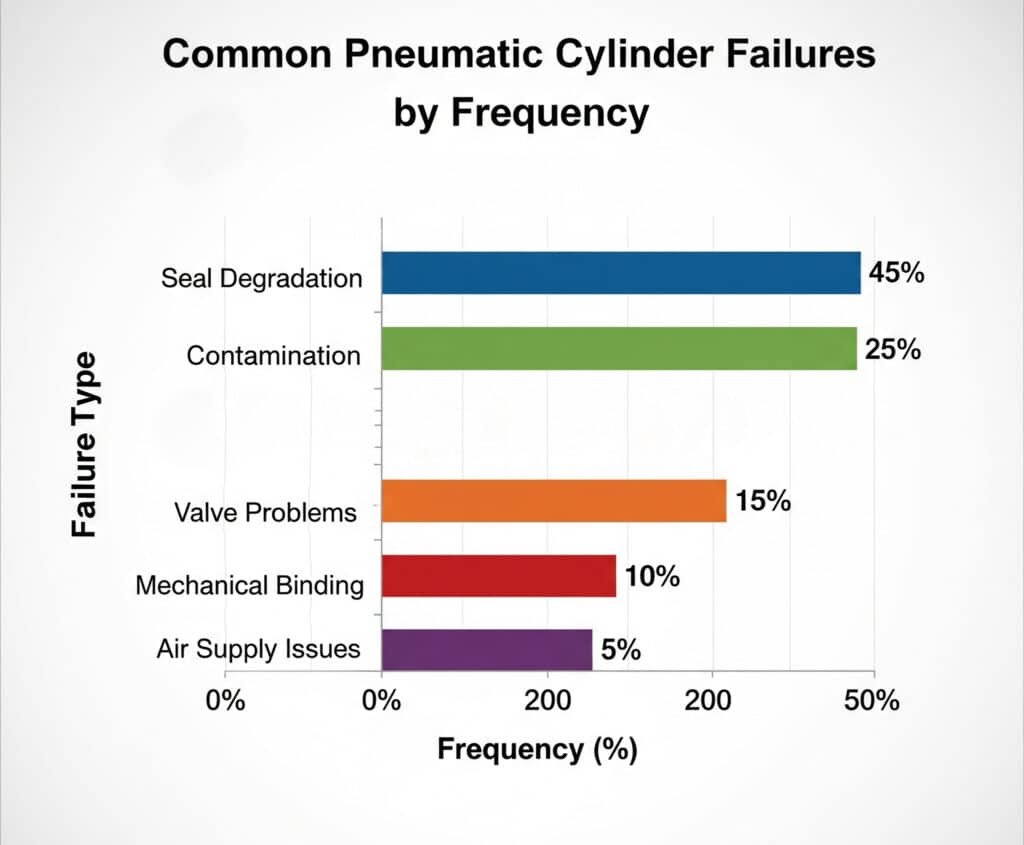

Das Verständnis von Fehlermustern hilft den Technikern, sich bei der Fehlersuche auf die wahrscheinlichsten Ursachen zu konzentrieren, was die Diagnosezeit verkürzt und Fehldiagnosen verhindert.

Zu den häufigen Ausfällen von Pneumatikzylindern gehören interne Luftleckagen durch verschlissene Dichtungen, die zu einem langsamen Betrieb führen, externe Leckagen, die den Systemdruck verringern, Verschmutzungsschäden, die zu unregelmäßigen Bewegungen führen, mechanisches Klemmen aufgrund von Ausrichtungsfehlern und Ventilfehlfunktionen, die eine ordnungsgemäße Richtungssteuerung verhindern.

Primäre Versagenskategorien

Durch die Analyse von Tausenden von Feldausfällen habe ich die häufigsten Probleme kategorisiert:

| Ausfallart | Frequenz | Typische Symptome | Durchschnittliche Reparaturkosten |

|---|---|---|---|

| Verschlechterung der Dichtung | 45% | Langsamer Betrieb, Luftaustritt | $150-400 |

| Verunreinigung | 25% | Unregelmäßige Bewegung, Verkleben | $200-600 |

| Ventil-Probleme | 15% | Keine Bewegung, Teilhub | $100-300 |

| Mechanische Bindung | 10% | Ruckartige Bewegung, hoher Druck | $300-800 |

| Probleme mit der Luftzufuhr | 5% | Inkonsistente Leistung | $50-200 |

Dichtungsbedingte Ausfälle

Siegelprobleme manifestieren sich in vorhersehbaren Mustern:

- Interne Leckage verursacht eine allmähliche Verringerung der Geschwindigkeit und eine schwache Kraftabgabe

- Externe Leckage erzeugt sichtbaren Luftverlust und Druckabfall

- Dichtungsextrusion durch Druckspitzen werden Gehäusenuten beschädigt

- Chemischer Angriff aus verunreinigter Luft beschleunigt die Degradation

Verschmutzung Auswirkungen

In industriellen Umgebungen werden pneumatische Systeme ständig angegriffen:

- Eindringen von Feuchtigkeit verursacht innere Korrosion und das Aufquellen von Dichtungen

- Partikuläre Kontamination verursacht abrasiven Verschleiß an Dichtungen und Zylindern

- Ölverschmutzung greift Elastomerdichtungen an und beeinträchtigt die Schmierung

- Chemische Dämpfe Dichtungsmaterialien und Metalloberflächen angreifen

Bepto Zuverlässigkeitsvorteil

Unsere Bepto-Zylinder weisen Konstruktionsmerkmale auf, die häufige Ausfälle verhindern:

| Fehlermodus | Standardausführung | Bepto-Schutz | Verbesserung der Verlässlichkeit |

|---|---|---|---|

| Dichtungsverschleiß | Grundlegende Dichtungen | Hochwertige Verbindungen | 300% längere Lebensdauer |

| Verunreinigung | Standard-Filterung | Integrierter Schutz | 400% bessere Beständigkeit |

| Verbindlich | Grundlegende Leitfäden | Präzisionslager | 200% reibungslosere Bedienung |

| Korrosion | Standard-Beschichtungen | Fortgeschrittene Behandlungen | 500% besserer Schutz |

Wie diagnostiziert man Probleme mit der Luftzufuhr und dem Druck?

Probleme mit der Luftzufuhr tarnen sich oft als Zylinderausfälle, was zum unnötigen Austausch von Komponenten führt, obwohl Probleme auf Systemebene die eigentliche Ursache sind.

Eine genaue Diagnose der Luftzufuhr erfordert die Messung des statischen und dynamischen Drucks an mehreren Systempunkten, die Überprüfung der Luftqualität auf Feuchtigkeit und Verunreinigung, die Überprüfung der Durchflussraten unter Lastbedingungen und die Prüfung der Stabilität der Druckregelung während der Betriebszyklen.

Drucksystemanalyse

Systematische Druckprüfung

Eine wirksame Diagnose folgt einem strukturierten Ansatz:

- Messung des statischen Drucks am Verdichterausgang

- Dynamische Druckprüfung während des Zylinderbetriebs

- Analyse des Druckabfalls über Systemkomponenten hinweg

- Überprüfung des Durchflusses unter maximalen Lastbedingungen

Häufige druckbedingte Symptome

| Symptom | Wahrscheinliche Ursache | Diagnostischer Test | Lösung |

|---|---|---|---|

| Langsame Verlängerung | Niedriger Versorgungsdruck | Manometer am Zylinder | Druck erhöhen/Versorgung prüfen |

| Schwache Kraftabgabe | Druckabfall unter Last | Dynamische Druckprüfung | Luftleitungen/Ventile aufrüsten |

| Inkonsistente Geschwindigkeit | Fragen der Druckregelung | Prüfung der Druckstabilität | Regler austauschen |

| Keine Bewegung | Vollständiger Druckverlust | Überprüfung des Systemdrucks | Größeres Leck/Blockade finden |

Beurteilung der Luftqualität

Schlechte Luftqualität zerstört die pneumatischen Systeme von innen heraus:

- Feuchtigkeitsgehalt sollte unter -40°C liegen Drucktaupunkt3

- Partikelfilterung muss Partikel >5 Mikrometer entfernen

- Ölgehalt sollte für die Dichtungsverträglichkeit <1 ppm betragen

- Chemische Kontamination erfordert eine spezielle Filterung

Diagnosewerkzeuge und -techniken

Eine professionelle Fehlersuche erfordert eine angemessene Instrumentierung:

- Digitale Druckmessgeräte für genaue Messwerte

- Durchflussmesser für den Kapazitätsnachweis

- Analysegeräte für die Luftqualität zur Erkennung von Verunreinigungen

- Lecksuchgeräte für Systemintegrität

Robert, ein Betriebsingenieur einer pharmazeutischen Einrichtung in Massachusetts, entdeckte, dass seine "Zylinderausfälle" in Wirklichkeit durch unterdimensionierte Luftleitungen verursacht wurden, die den Druck in Zeiten hoher Nachfrage nicht halten konnten. Durch die Verbesserung seines Verteilungssystems konnten 90% seiner Leistungsbeschwerden beseitigt werden. 🔧

Welche Schäden an Dichtungen und internen Komponenten verursachen Leistungsprobleme?

Interne Bauteilverschlechterung führt zu spezifischen Leistungssignaturen, die erfahrene Techniker durch systematische Beobachtung und Prüfung identifizieren können.

Zu den kritischen internen Fehlern gehören der Verschleiß der Kolbendichtung, der zu internen Leckagen und verminderter Kraft führt, die Verschlechterung der Stangendichtung, die zu externen Leckagen führt, der Lagerverschleiß, der zu Ausrichtungsproblemen führt, und die Beschädigung des Führungssystems, die Blockierungen und unregelmäßige Bewegungsmuster verursacht.

Interne Komponentendiagnose

Versagensmuster von Dichtungen

Verschiedene Dichtungsdefekte verursachen unterschiedliche Symptome:

| Siegel Standort | Fehlermodus | Auswirkungen auf die Leistung | Diagnostische Methode |

|---|---|---|---|

| Kolbendichtung | Interne Leckage | Langsamer Betrieb, schwache Kraft | Druckabfalltest4 |

| Stangendichtung | Externe Leckage | Luftverlust, Eintrag von Verunreinigungen | Visuelle Kontrolle |

| Endkappendichtungen | Leckage im Hafen | Druckverlust an den Anschlüssen | Seifenblasentest |

| Führungsdichtungen | Eindringen von Verunreinigungen | Unregelmäßige Bewegung | Leistungsüberwachung |

Probleme mit Lagern und Führungssystemen

Mechanischer Verschleiß führt zu einer fortschreitenden Leistungsverschlechterung:

- Vergrößerung des Lagerspiels verursacht Ausrichtungsprobleme und Vibrationen

- Verschleiß der Führungsschiene schafft verbindliche und inkonsistente Bewegungen

- Schachtkerbe vor Verschmutzung beschädigt Dichtungen und Führungen

- Verschleiß der Gehäusebohrung beeinflusst die Dichtungsleistung und die Druckhaltung

Methoden der Leistungsprüfung

Systematische Tests zeigen den Zustand der internen Komponenten:

- Druckabfallprüfung quantifiziert die internen Leckageraten

- Messung der Kraftausgabe zeigt die Integrität von Dichtung und Druck an

- Prüfung der Geschwindigkeitskonsistenz zeigt Probleme mit der Bindung und Abnutzung

- Ortungsgenauigkeit zeigt den Zustand des Führungssystems an

Bepto-Komponenten Qualität

Unsere internen Komponenten sind auf eine lange Lebensdauer ausgelegt:

- Hochwertige Dichtungsmaterialien widerstehen chemischen Angriffen und Verschleiß

- Präzisionsgefertigte Oberflächen gewährleisten optimalen Dichtungskontakt

- Fortschrittliche Lagersysteme sorgen für einen reibungslosen, lang anhaltenden Betrieb

- Integrierter Kontaminationsschutz verhindert vorzeitigen Verschleiß

Michael, ein Wartungsleiter in einem Autoteilewerk in Ohio, verlängerte seine Wartungsintervalle für Zylinder von 6 Monaten auf 3 Jahre, indem er auf Bepto-Zylinder mit überlegenen internen Komponenten umstieg und so seinem Werk jährlich $25.000 an Wartungskosten ersparte. 💪

Welcher systematische Ansatz gewährleistet eine genaue Fehlerdiagnose?

Eine wirksame Fehlersuche folgt einer logischen Abfolge, die Fehldiagnosen verhindert und sicherstellt, dass die Ursache erkannt und nicht nur die Symptome behandelt werden.

Eine systematische Diagnose erfordert die Dokumentation der grundlegenden Leistungsparameter, die Einhaltung strukturierter Testsequenzen von der Systemebene bis zur Komponentenebene, die Aufzeichnung aller Messungen und Beobachtungen sowie die Überprüfung der Reparaturen durch Leistungstests, bevor die Geräte wieder in Betrieb genommen werden.

Diagnostische Methodik

Schritt-für-Schritt-Verfahren zur Fehlerbehebung

Die professionelle Diagnose folgt dieser bewährten Reihenfolge:

- Symptom-Dokumentation mit spezifischen Leistungsmessungen

- Testen auf Systemebene um Probleme zwischen Zylinder und System zu isolieren

- Diagnose auf Komponentenebene Konzentration auf die wahrscheinlichsten Ursachen

- Verifizierung der Grundursache durch gezielte Tests

- Validierung der Reparatur Bestätigung der Problemlösung

Diagnostischer Entscheidungsbaum

| Erstes Symptom | Erste Prüfung | Wenn Normal | Wenn abnormal |

|---|---|---|---|

| Keine Bewegung | Systemdruck | Ventilbetrieb prüfen | Druck wiederherstellen/Leck finden |

| Langsamer Betrieb | Versorgungsdruck | Prüfung der internen Leckage | Druck erhöhen |

| Unruhige Bewegung | Luftqualität | Mechanische Bindung prüfen | Luftzufuhr reinigen/filtern |

| Schwache Kraft | Druck unter Last | Zustand der Dichtung prüfen | Luftversorgung aufrüsten |

Dokumentation und Nachverfolgung

Eine wirksame Fehlersuche erfordert umfassende Aufzeichnungen:

- Leistungsgrundlagen zum Vergleich bei der Diagnose

- Geschichte des Scheiterns um wiederkehrende Muster zu erkennen

- Umweltbedingungen Beeinträchtigung der Lebensdauer der Komponenten

- Wartungsaufzeichnungen mit Angabe der Wartungsintervalle und Teile

Bepto Diagnostische Unterstützung

Wir bieten umfassende Ressourcen zur Fehlerbehebung:

- Technische Dokumentation mit detaillierten Diagnoseverfahren

- Leistungsspezifikationen für Baseline-Vergleiche

- Dienstleistungen zur Fehleranalyse für komplexe Probleme

- Unterstützung bei der Anwendungstechnik zur Systemoptimierung

Validierung und Prävention

Zu einer erfolgreichen Fehlerbehebung gehören auch Präventionsstrategien:

- Leistungsüberwachung um Verschlechterungstendenzen zu erkennen

- Vorbeugende Wartung5 auf der Grundlage des tatsächlichen Zustands

- System-Upgrades um wiederkehrende Probleme zu beseitigen

- Ausbildungsprogramme für Wartungspersonal

Schlussfolgerung

Eine systematische Fehlersuche bei Pneumatikzylindern mit strukturierten Diagnoseverfahren, geeigneter Instrumentierung und umfassender Dokumentation gewährleistet eine genaue Fehleridentifizierung und verhindert kostspielige Fehldiagnosen in industriellen Anwendungen.

FAQs zur Fehlersuche bei Pneumatikzylindern

F: Was ist der häufigste Fehler bei der Fehlersuche in Pneumatikzylindern?

A: Der häufigste Fehler ist der Austausch von Zylindern, wenn das eigentliche Problem auf der Systemebene liegt, wie z. B. eine unzureichende Luftzufuhr oder Verschmutzung. Testen Sie immer die Systembedingungen, bevor Sie einen Komponentenausfall annehmen, um unnötige Austauschkosten zu vermeiden.

F: Wie unterscheiden Sie zwischen internen und externen Dichtungsfehlern?

A: Interne Dichtungsfehler verursachen einen langsamen Betrieb und eine geringere Kraft, während der Systemdruck aufrechterhalten wird, während externe Dichtungsfehler zu sichtbaren Luftleckagen und Druckverlusten führen. Verwenden Sie Druckabfalltests, um die internen Leckageraten genau zu quantifizieren.

F: Welche Diagnosewerkzeuge sind für eine effektive Fehlersuche in der Pneumatik unerlässlich?

A: Zu den unverzichtbaren Instrumenten gehören digitale Druckmessgeräte für genaue Ablesungen, Durchflussmesser für Kapazitätsprüfungen, Luftqualitätsanalysatoren für die Erkennung von Verunreinigungen und Lecksuchgeräte. Investieren Sie in Qualitätsinstrumente für eine zuverlässige Diagnose.

F: Wie lassen sich wiederkehrende Ausfälle von Pneumatikzylindern verhindern?

A: Prävention setzt voraus, dass die Ursachen und nicht die Symptome durch eine ordnungsgemäße Luftbehandlung, Verschmutzungskontrolle, angemessene Dimensionierung und zustandsabhängige Wartung angegangen werden. Dokumentieren Sie Ausfallmuster, um systemische Probleme zu identifizieren und zu beseitigen.

F: Wann sollten Sie einen defekten Pneumatikzylinder reparieren oder ersetzen?

A: Ersetzen Sie die Zylinder, wenn die Reparaturkosten 60% der Wiederbeschaffungskosten übersteigen, wenn mehrere Komponenten verschlissen sind oder wenn es häufig zu Ausfällen kommt. Erwägen Sie ein Upgrade auf höherwertige Komponenten wie Bepto-Zylinder, um die langfristigen Wartungskosten zu senken.

-

Lernen Sie die Grundprinzipien pneumatischer Systeme kennen, die Druckluft zur Übertragung und Steuerung von Energie nutzen. ↩

-

Untersuchen Sie gängige Methoden der Ursachenanalyse (RCA) wie die "5 Whys" und Fishbone-Diagramme, die zur Problemlösung eingesetzt werden. ↩

-

Verstehen Sie diese kritische Kennzahl für die Druckluftqualität und wie sie mit dem Feuchtigkeitsgehalt zusammenhängt. ↩

-

Entdecken Sie das Verfahren der Druckabfallprüfung, einer quantitativen Methode zum Aufspüren und Messen von Lecks in abgedichteten Bauteilen. ↩

-

Erfahren Sie mehr über diese proaktive Wartungsstrategie, die regelmäßige, planmäßige Inspektionen und Wartungen beinhaltet, um Geräteausfälle zu vermeiden. ↩