Produktionslinien stehen unerwartet still. Ingenieure versuchen krampfhaft, mysteriöse pneumatische Ausfälle zu beheben. Die meisten Menschen verstehen die einfache Physik, die hinter der modernen Automatisierung steckt, nicht.

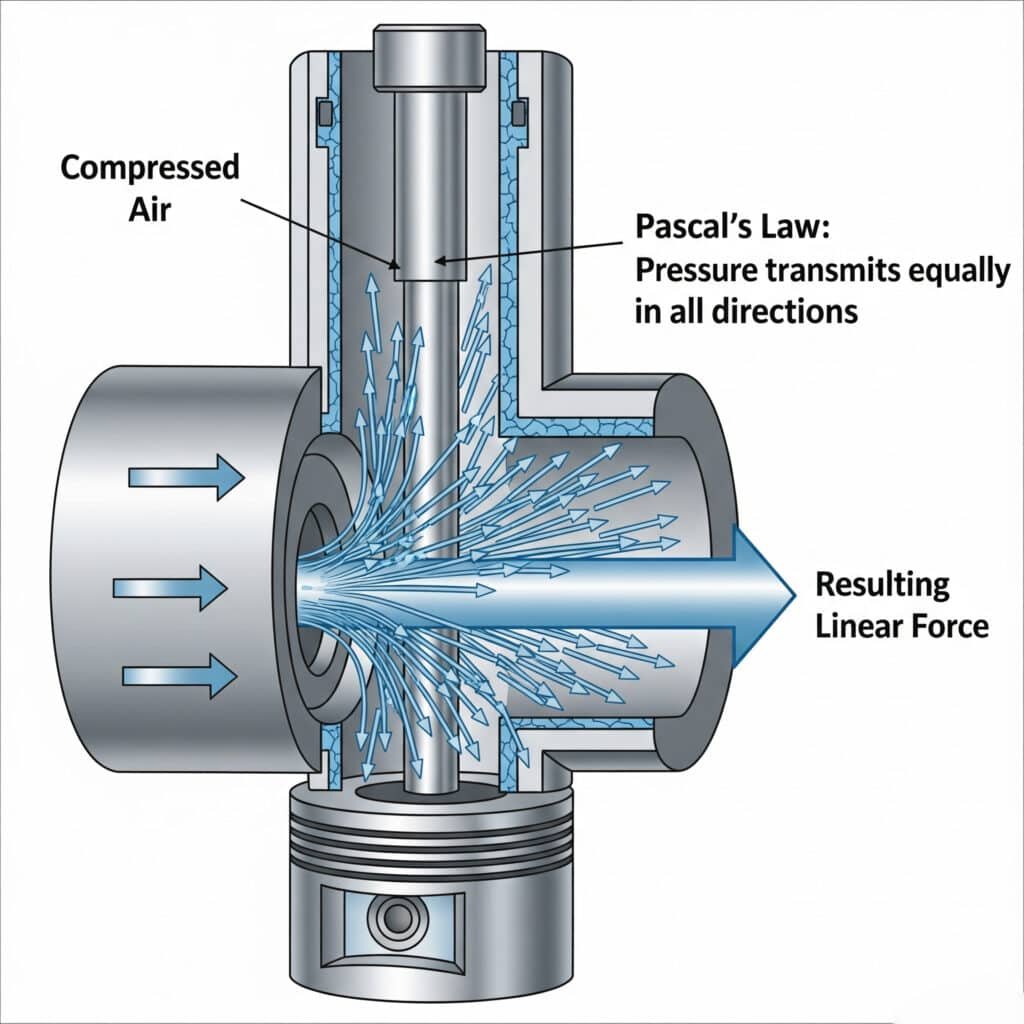

Das Funktionsprinzip von Pneumatikzylindern beruht auf dem Pascal'schen Gesetz, wonach der Druck der Druckluft in einer abgedichteten Kammer in alle Richtungen gleichmäßig wirkt und eine lineare Kraft erzeugt, wenn der Druckunterschied einen Kolben durch die Zylinderbohrung bewegt.

Letztes Jahr besuchte ich Sarah, eine Wartungsbeauftragte in einem texanischen Automobilwerk. Ihr Team tauschte alle paar Wochen Pneumatikzylinder aus, ohne zu verstehen, warum sie versagten. Ich verbrachte zwei Stunden damit, ihr die grundlegenden Prinzipien zu erklären, und ihre Ausfallrate sank innerhalb eines Monats um 80%. Das Verstehen der Grundlagen hat alles verändert.

Inhaltsübersicht

- Was ist das Pascalsche Gesetz und wie wird es auf Pneumatikzylinder angewendet?

- Wie erzeugt der Luftdruck eine lineare Bewegung?

- Was sind die wesentlichen Komponenten für die Funktion von Pneumatikzylindern?

- Wie unterscheiden sich einfachwirkende von doppeltwirkenden Zylindern?

- Welche Rolle spielen Dichtungen und Ventile beim Betrieb von Zylindern?

- Wie berechnet man Kraft, Geschwindigkeit und Luftverbrauch?

- Was sind die Vorteile und Grenzen der pneumatischen Energie?

- Wie wirken sich Umweltfaktoren auf die Leistung von Pneumatikzylindern aus?

- Welche Probleme treten häufig auf und wie lassen sie sich vermeiden?

- Schlussfolgerung

- Häufig gestellte Fragen zu den Prinzipien von Pneumatikzylindern

Was ist das Pascalsche Gesetz und wie wird es auf Pneumatikzylinder angewendet?

Das Pascalsche Gesetz bildet die Grundlage für alle Pneumatikzylinder und erklärt, warum Druckluft eine enorme Kraft erzeugen kann.

Das Pascalsche Gesetz besagt, dass sich der auf eine begrenzte Flüssigkeit ausgeübte Druck gleichmäßig in alle Richtungen ausbreitet, so dass Pneumatikzylinder den Luftdruck in eine lineare Kraft umwandeln können, indem sie eine Druckdifferenz über eine Kolbenfläche ausüben.

Verständnis der Druckübertragung

Das Pascalsche Gesetz, entdeckt von Blaise Pascal1 aus dem Jahr 1653, erklärt, wie sich eingeschlossene Flüssigkeiten unter Druck verhalten. Wenn Sie auf einen beliebigen Punkt in einer eingeschlossenen Flüssigkeit Druck ausüben, überträgt sich dieser Druck gleichmäßig auf das gesamte Flüssigkeitsvolumen.

In Pneumatikzylindern dient Druckluft als Arbeitsmedium. Wenn der Luftdruck auf einer Seite des Zylinders eintritt, drückt er mit gleicher Kraft über die gesamte Kolbenfläche gegen den Kolben.

Der Druck bleibt im gesamten Luftvolumen konstant, aber die Kraft hängt von der Fläche ab, auf die der Druck wirkt. Dieses Verhältnis ermöglicht es Pneumatikzylindern, mit relativ geringem Luftdruck große Kräfte zu erzeugen.

Mathematische Grundlage

Die grundlegende Kraftgleichung ergibt sich direkt aus dem Pascalschen Gesetz: F = P × A, wobei Kraft gleich Druck mal Fläche ist. Diese einfache Beziehung gilt für alle Berechnungen von Pneumatikzylindern.

Druckeinheiten werden in der Regel in bar, PSI oder Pascal angegeben, abhängig von Ihrem Standort. Ein Bar entspricht etwa 14,5 PSI oder 100.000 Pascal.

Bei der Berechnung der Fläche wird der effektive Kolbendurchmesser verwendet, wobei die Fläche der Kolbenstange in doppelt wirkenden Zylindern berücksichtigt wird. Die Stange verringert die effektive Fläche auf einer Seite des Kolbens.

Konzept der Druckdifferenz

Pneumatikzylinder funktionieren, indem sie Druckunterschiede über den Kolben erzeugen. Ein höherer Druck auf einer Seite erzeugt eine Nettokraft, die den Kolben in Richtung der Seite mit dem niedrigeren Druck bewegt.

Auf der Auslassseite herrscht Atmosphärendruck (1 bar oder 14,7 PSI), sofern kein Gegendruck vorhanden ist. Die Druckdifferenz bestimmt die tatsächlich abgegebene Kraft.

Die maximale theoretische Kraft wird erreicht, wenn auf einer Seite der volle Systemdruck herrscht und die andere Seite in die Atmosphäre entlüftet wird. Reale Systeme haben Verluste, die die tatsächliche Kraft reduzieren.

Praktische Anwendungen

Das Verständnis des Pascalschen Gesetzes hilft bei der Fehlersuche in der Pneumatik. Wenn ein Druckabfall auftritt, nimmt die abgegebene Kraft im gesamten System proportional ab.

Bei der Systemauslegung müssen Druckverluste durch Ventile, Armaturen und Schläuche berücksichtigt werden. Diese Verluste verringern den am Zylinder verfügbaren effektiven Druck.

Mehrere Zylinder, die an dieselbe Druckquelle angeschlossen sind, teilen sich den verfügbaren Druck nach dem Pascalschen Gesetz gleichmäßig.

| Druck (bar) | Fläche des Kolbens (cm²) | Theoretische Kraft (N) | Praktische Kraft (N) |

|---|---|---|---|

| 6 | 50 | 3000 | 2700 |

| 6 | 100 | 6000 | 5400 |

| 8 | 50 | 4000 | 3600 |

| 8 | 100 | 8000 | 7200 |

Wie erzeugt der Luftdruck eine lineare Bewegung?

Bei der Umwandlung von Luftdruck in lineare Bewegung wirken mehrere physikalische Prinzipien zusammen, um eine kontrollierte Bewegung zu erzeugen.

Der Luftdruck erzeugt eine lineare Bewegung, indem er eine Kraft auf die Kolbenoberfläche ausübt, die Haftreibung und den Lastwiderstand überwindet und dann die Kolben- und Stangenbaugruppe durch die Zylinderbohrung mit Geschwindigkeiten beschleunigt, die durch die Luftdurchflussrate bestimmt werden.

Prozess der Krafterzeugung

Die Druckluft tritt in den Zylinderraum ein und dehnt sich aus, um das verfügbare Volumen zu füllen. Die Luftmoleküle üben Druck auf alle Oberflächen aus, auch auf die Kolbenfläche.

Die Druckkraft wirkt senkrecht zur Kolbenoberfläche und erzeugt eine Nettokraft in Bewegungsrichtung. Diese Kraft muss die Haftreibung überwinden, bevor die Bewegung beginnt.

Sobald die Bewegung einsetzt, ersetzt die kinetische Reibung die statische Reibung und verringert in der Regel die Widerstandskraft. Die Nettokraft beschleunigt dann den Kolben und die daran befestigte Last.

Mechanismen zur Bewegungssteuerung

Der Luftdurchsatz im Zylinder bestimmt die Kolbengeschwindigkeit. Höhere Durchflussraten ermöglichen eine schnellere Bewegung, während ein begrenzter Durchfluss eine langsamere, kontrolliertere Bewegung bewirkt.

Stromregelventile regulieren den Luftdurchsatz, um die gewünschten Geschwindigkeiten zu erreichen. Die Einlasssteuerung beeinflusst die Beschleunigung, während die Auslasssteuerung die Verzögerung und das Lasthandling beeinflusst.

Der Gegendruck auf der Auslassseite sorgt für Dämpfung und sanftes Abbremsen. Einstellbare Dämpfungsventile optimieren die Bewegungseigenschaften für bestimmte Anwendungen.

Beschleunigung und Abbremsung

Das zweite Newtonsche Gesetz2 (F = ma) bestimmt die Kolbenbeschleunigung. Die Nettokraft geteilt durch die bewegte Masse bestimmt die Beschleunigungsrate.

Die Anfangsbeschleunigung ist am höchsten, wenn die Druckdifferenz maximal und die Geschwindigkeit gleich Null ist. Mit zunehmender Geschwindigkeit können Durchflussbegrenzungen die Beschleunigung verringern.

Verzögerung tritt auf, wenn der Abgasstrom eingeschränkt wird oder der Gegendruck steigt. Eine kontrollierte Verzögerung verhindert Stoßbelastungen und verbessert die Lebensdauer des Systems.

Effizienz der Energieübertragung

Pneumatische Systeme erreichen in der Regel eine Energieeffizienz von 25-35% vom Kompressoreingang bis zum nützlichen Arbeitsausgang. Die meiste Energie wird während der Kompression und Expansion in Wärme umgewandelt.

Der Wirkungsgrad von Zylindern hängt von Reibungsverlusten, Leckagen und Durchflussbeschränkungen ab. Gut konzipierte Systeme erreichen einen Zylinderwirkungsgrad von 85-95%.

Die Systemoptimierung konzentriert sich auf die Minimierung der Druckverluste und die Verwendung einer geeigneten Zylindergröße, um die Effizienz innerhalb praktischer Grenzen zu maximieren.

Was sind die wesentlichen Komponenten für die Funktion von Pneumatikzylindern?

Das Verständnis der Funktionen der einzelnen Komponenten hilft Ihnen bei der Auswahl, Wartung und Fehlerbehebung von Pneumatikzylindersystemen.

Zu den wesentlichen Komponenten von Pneumatikzylindern gehören das Zylindergehäuse, die Kolbenbaugruppe, die Kolbenstange, die Endkappen, die Dichtungen, die Anschlüsse und die Montageteile, die alle zusammen für eine zuverlässige lineare Bewegungserzeugung ausgelegt sind.

Konstruktion des Zylindergehäuses

Der Zylinderkörper enthält den Arbeitsdruck und führt die Kolbenbewegung. Bei den meisten Zylindern werden nahtlose Stahlrohre oder stranggepresstes Aluminium als Gehäusematerial verwendet.

Die innere Oberflächenbeschaffenheit wirkt sich entscheidend auf die Lebensdauer und Leistung der Dichtung aus. Gehonte Bohrungen3 mit einer Oberflächengüte von 0,4-0,8 Ra sorgen für eine optimale Funktion der Dichtung und eine lange Lebensdauer.

Die Wandstärke muss dem Betriebsdruck mit entsprechenden Sicherheitsfaktoren standhalten. Standardausführungen halten 10-16 bar Betriebsdruck mit Sicherheitsfaktoren von 4:1 stand.

Zu den Gehäusematerialien gehören Kohlenstoffstahl, Edelstahl und Aluminiumlegierungen. Die Materialauswahl hängt von der Betriebsumgebung, den Druckanforderungen und den Kosten ab.

Konstruktion der Kolbenbaugruppe

Der Kolben trennt die Zylinderkammern und überträgt die Kraft auf die Kolbenstange. Die Konstruktion des Kolbens beeinflusst Leistung, Effizienz und Lebensdauer.

Als Kolbenmaterialien werden in der Regel Aluminium- oder Stahlkonstruktionen verwendet. Aluminiumkolben reduzieren die bewegte Masse für eine schnellere Beschleunigung, während Stahlkolben höhere Kräfte aufnehmen können.

Kolbendichtungen bilden die Druckgrenze zwischen den Kammern. Primärdichtungen sorgen für die Druckbegrenzung, während Sekundärdichtungen Leckagen verhindern.

Der Kolbendurchmesser bestimmt die abgegebene Kraft gemäß F = P × A. Größere Kolben erzeugen mehr Kraft, erfordern aber auch mehr Luftvolumen und Durchflusskapazität.

Spezifikationen der Kolbenstange

Die Kolbenstange überträgt die Zylinderkraft auf die äußere Last. Die Stange muss die einwirkenden Kräfte ohne Knickung oder Durchbiegung aufnehmen können.

Zu den Stangenmaterialien gehören verchromter Stahl, rostfreier Stahl und spezielle Legierungen. Die Verchromung sorgt für Korrosionsbeständigkeit und eine glatte Oberfläche.

Der Stangendurchmesser beeinflusst die Knickfestigkeit und die Steifigkeit des Systems. Größere Stangen bewältigen höhere Seitenlasten, erhöhen aber die Zylindergröße und die Kosten.

Die Oberflächenbeschaffenheit der Stangen wirkt sich auf die Leistung und Lebensdauer der Dichtungen aus. Glatte, harte Oberflächen minimieren den Dichtungsverschleiß und verlängern die Wartungsintervalle.

Endkappe und Befestigungssysteme

Endkappen dichten die Zylinderenden ab und dienen als Befestigungspunkte für das Zylindergehäuse. Sie müssen dem vollen Systemdruck und den Befestigungslasten standhalten.

Konstruktion der Zugstange4 verwendet Gewindestangen, um die Endkappen am Zylindergehäuse zu befestigen. Diese Konstruktion ermöglicht die Wartung vor Ort und den Austausch der Dichtungen.

Durch die geschweißte Konstruktion sind die Endkappen dauerhaft mit dem Zylinderkörper verbunden. Dies führt zu einer kompakteren Bauweise, verhindert aber die Wartung vor Ort.

Zu den Befestigungsarten gehören Gabelkopf-, Zapfen-, Flansch- und Fußbefestigungsoptionen. Die richtige Wahl der Befestigungsart verhindert Spannungskonzentration und vorzeitigen Ausfall.

| Komponente | Material-Optionen | Taste Funktion | Versagensarten |

|---|---|---|---|

| Zylindergehäuse | Stahl, Aluminium | Druckbegrenzung | Korrosion, Verschleiß |

| Kolben | Aluminium, Stahl | Kraftübertragung | Dichtungsversagen, Verschleiß |

| Kolbenstange | Chromstahl, SS | Anschluss der Last | Knicken, Korrosion |

| Endkappen | Stahl, Aluminium | Druckabdichtung | Rissbildung, Leckage |

| Siegel | NBR, PU, PTFE | Druckisolierung | Abnutzung, chemischer Angriff |

Dichtungstechnik

Primäre Kolbendichtungen halten die Drucktrennung zwischen den Zylinderkammern aufrecht. Die Auswahl der Dichtung hängt von den Anforderungen an Druck, Temperatur und chemische Verträglichkeit ab.

Stangendichtungen verhindern das Eindringen von Leckagen und Verunreinigungen von außen. Sie müssen dynamische Bewegungen bewältigen und gleichzeitig eine wirksame Abdichtung gewährleisten.

Abstreifdichtungen entfernen Verunreinigungen von der Stangenoberfläche während des Einziehens. Dies schützt die internen Dichtungen und verlängert die Lebensdauer.

Statische Dichtungen verhindern Leckagen an Gewindeverbindungen und Endkappenschnittstellen. Sie halten den Druck ohne relative Bewegung zwischen den Oberflächen aus.

Wie unterscheiden sich einfachwirkende von doppeltwirkenden Zylindern?

Die Wahl zwischen einfach- und doppeltwirkenden Zylindern hat erhebliche Auswirkungen auf Leistung, Steuerung und Anwendungseignung.

Einfachwirkende Zylinder nutzen den Luftdruck für die Bewegung in eine Richtung mit Feder- oder Schwerkraftrückzug, während doppeltwirkende Zylinder den Luftdruck für die Bewegung in beide Richtungen nutzen und so eine bessere Kontrolle und höhere Kräfte bieten.

Betrieb eines einfachwirkenden Zylinders

Einfachwirkende Zylinder üben den Luftdruck nur auf eine Seite des Kolbens aus. Der Rückhub beruht auf einer internen Feder, einer externen Feder oder der Schwerkraft, um den Kolben zurückzuziehen.

Bei Zylindern mit Federrückzug werden interne Druckfedern verwendet, um den Kolben zurückzuziehen, wenn der Luftdruck nachlässt. Die Federkraft muss die Reibung und alle äußeren Belastungen überwinden.

Schwerkraft-Rückholzylinder sind auf das Gewicht oder externe Kräfte angewiesen, um den Kolben zurückzuziehen. Diese Konstruktion eignet sich für vertikale Anwendungen, bei denen die Schwerkraft die Rückholbewegung unterstützt.

Der Luftverbrauch ist geringer, da die Druckluft nur für eine Bewegungsrichtung verwendet wird. Dies reduziert den Kompressorbedarf und die Betriebskosten.

Doppeltwirkender Zylinderbetrieb

Doppelt wirkende Zylinder üben abwechselnd auf beide Seiten des Kolbens Luftdruck aus. Dies sorgt für eine kraftvolle Bewegung sowohl beim Ausfahren als auch beim Einfahren.

Die Kraftabgabe kann zwischen Ausfahr- und Einfahrhub unterschiedlich sein, da die Stangenfläche die effektive Kolbenfläche auf einer Seite reduziert. Die Ausfahrkraft ist in der Regel höher.

Die Geschwindigkeitsregelung erfolgt unabhängig für beide Richtungen über separate Stromregelventile. Dies ermöglicht optimierte Zykluszeiten für unterschiedliche Beladungszustände.

Die Fähigkeit, die Position zu halten, ist hervorragend, da der Luftdruck die Position gegen äußere Kräfte in beiden Richtungen hält.

Leistungsvergleich

Die Kraftabgabe in einfachwirkenden Zylindern wird durch die Federkraft beim Ausfahren begrenzt. Die Federkraft reduziert die für die Arbeit verfügbare Nettoausgangskraft.

Doppeltwirkende Zylinder bieten die volle pneumatische Kraft in beide Richtungen, abzüglich der Reibungsverluste. Dies maximiert die verfügbare Kraft für externe Lasten.

Die Geschwindigkeitssteuerung ist bei einfachwirkenden Konstruktionen eingeschränkter, da die Rücklaufgeschwindigkeit eher von den Federeigenschaften oder der Schwerkraft als vom kontrollierten Luftstrom abhängt.

Die Energieeffizienz kann bei einfachen Anwendungen aufgrund des geringeren Luftverbrauchs und der einfacheren Steuerung zu Gunsten von einfachwirkenden Konstruktionen ausfallen.

Auswahlkriterien für die Bewerbung

Einfachwirkende Zylinder eignen sich für einfache Anwendungen, die eine Bewegung in eine Richtung mit geringen Rückstellkräften erfordern. Beispiele hierfür sind Klemm-, Press- und Hebevorgänge.

Doppelt wirkende Zylinder eignen sich besser für Anwendungen, die eine kontrollierte Bewegung in beide Richtungen oder hohe Kräfte beim Einfahren erfordern. Materialhandhabungs- und Positionierungsanwendungen profitieren von doppelt wirkenden Konstruktionen.

Sicherheitserwägungen können einfachwirkende Konstruktionen begünstigen, die in eine sichere Position ausfallen, wenn der Luftdruck verloren geht. Die Federrückstellung gewährleistet ein vorhersehbares Ausfallverhalten.

Die Kostenanalyse sollte den Zylinderpreis, die Komplexität des Ventils und den Luftverbrauch über die gesamte Lebensdauer des Systems berücksichtigen, um die wirtschaftlichste Wahl zu treffen.

| Merkmal | Einfachwirkend | Doppeltwirkend | Beste Anwendung |

|---|---|---|---|

| Kraftkontrolle | Nur eine Richtung | Beide Richtungen | SA: Klemmen, DA: Positionieren |

| Geschwindigkeitskontrolle | Begrenzte Rückgabe | Vollständige Kontrolle | SA: Einfach, DA: Komplex |

| Luftverbrauch | Unter | Höher | SA: Kostensensibel, DA: Leistungsorientiert |

| Position Halten | Mäßig | Ausgezeichnet | SA: Schwerkraftlasten, DA: Präzision |

| Sicherheitsverhalten | Vorhersehbare Rendite | Abhängig von der Federung | SA: Fail-safe, DA: Kontrolliert |

Welche Rolle spielen Dichtungen und Ventile beim Betrieb von Zylindern?

Dichtungen und Ventile sind wichtige Komponenten, die die ordnungsgemäße Funktion, Effizienz und Zuverlässigkeit von Pneumatikzylindern gewährleisten.

Die Dichtungen sorgen für eine Drucktrennung und verhindern Verunreinigungen, während die Ventile die Richtung, die Geschwindigkeit und den Druck des Luftstroms steuern, um die gewünschte Zylinderbewegung und -positionierung zu erreichen.

Dichtungsfunktionen und -typen

Primärkolbendichtungen bilden Druckbarrieren zwischen den Zylinderkammern. Sie müssen wirksam abdichten und gleichzeitig eine reibungslose Kolbenbewegung mit minimaler Reibung ermöglichen.

Stangendichtungen verhindern, dass Druckluft um die Kolbenstange herum entweicht. Sie verhindern auch, dass Verunreinigungen von außen in den Zylinder gelangen.

Abstreifdichtungen entfernen Schmutz, Feuchtigkeit und Ablagerungen von der Stangenoberfläche während des Zurückziehens. Dies schützt die internen Dichtungen und sorgt für ein sauberes System.

Statische Dichtungen verhindern Leckagen an Gewindeverbindungen, Endkappen und Anschlussstücken. Sie halten den Druck ohne Relativbewegung zwischen den Dichtflächen aus.

Auswahl des Dichtungsmaterials

Dichtungen aus Nitrilkautschuk (NBR) eignen sich für allgemeine industrielle Anwendungen mit guter chemischer Beständigkeit und moderatem Temperaturbereich (-20°C bis +80°C).

Dichtungen aus Polyurethan (PU) bieten eine hervorragende Verschleißfestigkeit und geringe Reibung für Anwendungen mit hohen Zyklen. Sie funktionieren gut bei Temperaturen von -35°C bis +80°C.

PTFE-Dichtungen bieten eine hervorragende chemische Beständigkeit und geringe Reibung, erfordern jedoch einen sorgfältigen Einbau. Sie eignen sich für Temperaturen von -200°C bis +200°C.

Viton-Dichtungen bieten eine außergewöhnliche Chemikalien- und Temperaturbeständigkeit für raue Umgebungen. Sie arbeiten zuverlässig von -20°C bis +200°C.

Ventilsteuerungsfunktionen

Wegeventile bestimmen die Richtung des Luftstroms zum Aus- oder Einfahren des Zylinders. Übliche Typen sind 3/2-Wege- und 5/2-Wege-Konfigurationen.

Stromregelventile regulieren den Luftdurchsatz zur Steuerung der Zylindergeschwindigkeit. Die Einlasssteuerung beeinflusst die Beschleunigung, während die Auslasssteuerung die Verzögerung beeinflusst.

Druckregelventile halten den Betriebsdruck konstant und bieten einen Überlastungsschutz. Sie gewährleisten eine stabile Kraftabgabe und verhindern Systemschäden.

Schnellentlüftungsventile beschleunigen die Bewegung des Zylinders, indem sie ein schnelles Ausströmen der Luft direkt in die Atmosphäre ermöglichen und so die Strömungsbeschränkungen des Hauptventils umgehen.

Kriterien für die Ventilauswahl

Die Durchflusskapazität muss den Anforderungen der Zylinder für die gewünschten Betriebsgeschwindigkeiten entsprechen. Unterdimensionierte Ventile verursachen Durchflussbeschränkungen, die die Leistung einschränken.

Die Reaktionszeit beeinflusst die Systemleistung bei Hochgeschwindigkeitsanwendungen. Schnell reagierende Ventile ermöglichen schnelle Richtungsänderungen und eine präzise Positionierung.

Der Nenndruck muss über dem maximalen Systemdruck liegen, wobei angemessene Sicherheitsmargen zu berücksichtigen sind. Ein Ausfall des Ventils kann zu einer gefährlichen Druckentladung führen.

Die Umweltverträglichkeit umfasst den Temperaturbereich, die Vibrationsfestigkeit und den Schutz gegen das Eindringen von Verunreinigungen.

Systemintegration

Zu den Optionen für die Ventilmontage gehören die Verteilermontage für kompakte Installationen oder die Einzelmontage für verteilte Steuersysteme.

Die elektrischen Anschlüsse müssen den Anforderungen des Steuersystems entsprechen. Zu den Optionen gehören Magnetbetrieb, Pilotbetrieb oder manuelle Übersteuerungsmöglichkeit.

Rückmeldesignale von Positionssensoren ermöglichen geschlossene Regelkreise. Die Reaktion des Ventils muss für einen stabilen Betrieb mit den Sensorsignalen koordiniert werden.

Der Zugang zur Wartung wirkt sich auf die Wartungsfähigkeit des Systems aus. Die Platzierung der Ventile sollte eine einfache Inspektion, Einstellung und den Austausch bei Bedarf ermöglichen.

Wie berechnet man Kraft, Geschwindigkeit und Luftverbrauch?

Genaue Berechnungen gewährleisten die richtige Dimensionierung von Pneumatikzylindern und die Vorhersage der Systemleistung für Ihre spezifischen Anwendungsanforderungen.

Berechnen Sie die Kraft des Pneumatikzylinders mit F = P × A, bestimmen Sie die Geschwindigkeit mit V = Q/A und schätzen Sie den Luftverbrauch mit Hilfe der Volumen- und Druckverhältnisse, um die Systemauslegung und -leistung zu optimieren.

Methoden zur Kraftberechnung

Die theoretische Kraft ist gleich dem Luftdruck mal der effektiven Kolbenfläche: F = P × A. Dies entspricht der maximal verfügbaren Kraft unter idealen Bedingungen.

Die effektive Kolbenfläche unterscheidet sich bei doppeltwirkenden Zylindern zwischen Ausfahr- und Einfahrhub aufgrund der Stangenfläche: A_Einfahren = A_Kolben - A_Stange.

Die praktische Kraft berücksichtigt Reibungsverluste, in der Regel 10-15% der theoretischen Kraft. Reibung der Dichtung, Reibung der Führung und Luftströmungsverluste reduzieren die verfügbare Kraft.

Die Belastungsanalyse muss statisches Gewicht, Prozesskräfte, Beschleunigungskräfte und Sicherheitsfaktoren berücksichtigen. Die erforderliche Gesamtkraft bestimmt die Mindestgröße des Zylinders.

Grundsätze der Geschwindigkeitsberechnung

Die Zylindergeschwindigkeit steht in direkter Beziehung zum Luftdurchsatz: V = Q/A, wobei die Geschwindigkeit gleich dem Volumendurchsatz geteilt durch die effektive Kolbenfläche ist.

Die Durchflussmenge hängt von der Ventilkapazität, der Druckdifferenz und der Schlauchgröße ab. Durchflussbeschränkungen an irgendeiner Stelle im System begrenzen die maximale Geschwindigkeit.

Die Geschwindigkeit in der Beschleunigungsphase steigt allmählich an, wenn der Luftstrom zunimmt. Die stationäre Geschwindigkeit tritt ein, wenn sich die Durchflussmenge bei maximaler Kapazität stabilisiert.

Die Verzögerung hängt von der Abgasdurchflussmenge und dem Gegendruck ab. Dämpfungssysteme steuern die Verzögerung, um Stoßbelastungen zu vermeiden.

Analyse des Luftverbrauchs

Der Luftverbrauch pro Zyklus ist gleich Zylindervolumen mal Druckverhältnis: V_air = V_cylinder × (P_absolute/P_atmospheric).

Doppeltwirkende Zylinder verbrauchen Luft sowohl für den Ausfahr- als auch für den Einfahrhub. Einfachwirkende Zylinder verbrauchen nur für den Arbeitshub Luft.

Systemverluste durch Ventile, Armaturen und Leckagen erhöhen den theoretischen Verbrauch in der Regel um 20-30%. Eine ordnungsgemäße Systemauslegung minimiert diese Verluste.

Die Kompressoren müssen so ausgelegt sein, dass sie den Spitzenbedarf und die Systemverluste mit ausreichender Reserveleistung bewältigen können. Unterdimensionierte Kompressoren verursachen Druckverluste und schlechte Leistung.

Optimierung der Leistung

Bei der Wahl der Bohrungsgröße werden Kraftanforderungen, Geschwindigkeit und Luftverbrauch gegeneinander abgewogen. Größere Bohrungen bieten mehr Kraft, verbrauchen aber mehr Luft und bewegen sich langsamer.

Die Hublänge beeinflusst den Luftverbrauch und die Reaktionszeit des Systems. Längere Hübe erfordern mehr Luftvolumen und längere Füllzeiten.

Bei der Optimierung des Betriebsdrucks werden der Kraftbedarf, die Energiekosten und die Lebensdauer der Komponenten berücksichtigt. Höhere Drücke verringern die Zylindergröße, erhöhen aber den Energieverbrauch und die Belastung der Komponenten.

Die Systemeffizienz wird durch die richtige Dimensionierung der Komponenten, minimale Druckverluste und eine effektive Luftaufbereitung verbessert. Gut konzipierte Systeme erreichen einen Wirkungsgrad von 85-95%.

| Zylinderbohrung | Betriebsdruck | Kraft ausdehnen | Rückzugskraft | Luft pro Zyklus |

|---|---|---|---|---|

| 50mm | 6 bar | 1180N | 950N | 2,4 Liter |

| 63mm | 6 bar | 1870N | 1500N | 3,7 Liter |

| 80mm | 6 bar | 3020N | 2420N | 6,0 Liter |

| 100mm | 6 bar | 4710N | 3770N | 9,4 Liter |

Praktische Berechnungsbeispiele

Beispiel 1: Zylinder mit 63 mm Bohrung und 6 bar Druck

- Kraft ausdehnen: F = 6 × π × (63/2)² = 1870N

- Luftverbrauch: V = π × (63/2)² × Hub × 6 = Hub × 18,7 Liter/Meter

Beispiel 2: Erforderliche Zylindergröße für 2000N Kraft bei 6 bar

- Erforderliche Fläche: A = F/P = 2000/6 = 333 cm²

- Erforderlicher Durchmesser: D = √(4A/π) = √(4×333/π) = 65mm

Diese Berechnungen dienen als Ausgangspunkt für die Auswahl von Zylindern, wobei die endgültige Dimensionierung Sicherheitsfaktoren und anwendungsspezifische Anforderungen berücksichtigt.

Was sind die Vorteile und Grenzen der pneumatischen Energie?

Das Verständnis der Vorteile und Einschränkungen von Pneumatiksystemen hilft bei der Entscheidung, wann Pneumatikzylinder die beste Wahl für Ihre Anwendung sind.

Pneumatik bietet sauberen Betrieb, einfache Steuerung, hohe Geschwindigkeit und Sicherheitsvorteile, hat aber im Vergleich zu hydraulischen und elektrischen Alternativen Einschränkungen bei der Kraftübertragung, Energieeffizienz und präzisen Positionierung.

Die wichtigsten Vorteile von pneumatischen Systemen

Durch den sauberen Betrieb sind pneumatische Systeme ideal für die Lebensmittelverarbeitung, die Pharmazie und für Reinraumanwendungen. Druckluftleckagen sind für Produkte und Umwelt unbedenklich.

Einfache Steuersysteme verwenden einfache Ventile und Schalter für den Betrieb. Dies verringert die Komplexität, den Schulungsbedarf und die Wartung im Vergleich zu komplexeren Alternativen.

Der Hochgeschwindigkeitsbetrieb ermöglicht schnelle Zykluszeiten aufgrund der geringen bewegten Masse und der kompressiblen Lufteigenschaften. Pneumatikzylinder können Geschwindigkeiten von bis zu 10 m/s erreichen.

Zu den Sicherheitsvorteilen gehören ein nicht entflammbares Arbeitsmedium und vorhersehbare Ausfallarten. Luftlecks stellen keine Brandgefahr oder Umweltverschmutzung dar.

Die Kosteneffizienz für einfache Anwendungen umfasst niedrige Anschaffungskosten, einfache Installation und leicht verfügbare Druckluft in den meisten Industrieanlagen.

Systembedingte Einschränkungen

Die Kraftabgabe ist durch den in der Praxis üblichen Luftdruck begrenzt, der in industriellen Systemen in der Regel 6-10 bar beträgt. Dies schränkt Pneumatikzylinder auf Anwendungen mit mittlerer Kraft ein.

Der Energiewirkungsgrad ist schlecht, in der Regel 25-35% vom Verdichtereingang zum nützlichen Arbeitsausgang. Die meiste Energie wird während der Kompressions- und Expansionszyklen in Wärme umgewandelt.

Eine präzise Positionierung ist aufgrund der Kompressibilität der Luft und der Temperatureffekte schwierig. Pneumatische Systeme haben Schwierigkeiten mit Anwendungen, die eine Positioniergenauigkeit von mehr als ±1 mm erfordern.

Die Temperaturempfindlichkeit beeinflusst die Leistung, da sich die Luftdichte und der Druck mit der Temperatur ändern. Die Systemleistung hängt von den Umgebungsbedingungen ab.

Der Geräuschpegel kann aufgrund der Abluft und des Kompressorbetriebs erheblich sein. In lärmempfindlichen Umgebungen kann eine Schalldämpfung erforderlich sein.

Vergleich mit alternativen Technologien

Hydraulische Systeme bieten höhere Kräfte und eine bessere Positionierungsgenauigkeit, erfordern jedoch ein komplexes Flüssigkeitshandling und verursachen Umweltprobleme durch Ölleckagen.

Elektrische Stellantriebe bieten eine präzise Positionierung und hohe Effizienz, haben aber höhere Anschaffungskosten und eine begrenzte Geschwindigkeit bei Anwendungen mit hohen Kräften.

Pneumatische Systeme eignen sich hervorragend für Anwendungen, die moderate Kräfte, hohe Geschwindigkeiten, einen sauberen Betrieb und eine einfache Steuerung bei angemessenen Anschaffungskosten erfordern.

Matrix für die Eignung von Anwendungen

Ideale Anwendungen sind Verpackung, Montage, Materialhandhabung und einfache Automatisierung, wo Geschwindigkeit und Sauberkeit wichtiger sind als Präzision oder hohe Kräfte.

Zu den schlechten Anwendungen gehören schweres Heben, Präzisionspositionierung, Dauerbetrieb und Anwendungen, bei denen die Energieeffizienz entscheidend für die Betriebskosten ist.

Hybridsysteme kombinieren manchmal pneumatische Geschwindigkeit mit elektrischer Präzision oder hydraulischer Kraft, um die Gesamtleistung des Systems zu optimieren.

| Faktor | Pneumatisch | Hydraulisch | Elektrisch | Beste Wahl |

|---|---|---|---|---|

| Kraftausgabe | Mäßig | Sehr hoch | Hoch | Hydraulisch: Schwere Lasten |

| Geschwindigkeit | Sehr hoch | Mäßig | Variabel | Pneumatisch: Schnelle Zyklen |

| Präzision | Schlecht | Gut | Ausgezeichnet | Elektrisch: Positionierung |

| Sauberkeit | Ausgezeichnet | Schlecht | Gut | Pneumatisch: Reinräume |

| Energie-Effizienz | Schlecht | Mäßig | Ausgezeichnet | Elektrisch: Kontinuierlicher Betrieb |

| Anfängliche Kosten | Niedrig | Hoch | Mäßig | Pneumatisch: Einfache Systeme |

Wirtschaftliche Überlegungen

Die Betriebskosten umfassen die Drucklufterzeugung, die Wartung und den Energieverbrauch. Die Luftkosten liegen in der Regel zwischen $0,02-0,05 pro Kubikmeter.

Die Wartungskosten sind aufgrund der einfachen Konstruktion und der leicht verfügbaren Ersatzteile im Allgemeinen gering. Der Austausch der Dichtungen ist die wichtigste Wartungsanforderung.

Die Lebenszykluskosten des Systems sollten die Anfangsinvestition, die Betriebskosten und die Produktivitätsvorteile während der erwarteten Lebensdauer berücksichtigen.

Die Analyse der Kapitalrendite hilft, die Auswahl eines pneumatischen Systems auf der Grundlage der verbesserten Produktivität, des geringeren Arbeitsaufwands und der verbesserten Produktqualität zu rechtfertigen.

Wie wirken sich Umweltfaktoren auf die Leistung von Pneumatikzylindern aus?

Die Umgebungsbedingungen haben einen erheblichen Einfluss auf den Betrieb, die Zuverlässigkeit und die Lebensdauer von Pneumatikzylindern in realen Anwendungen.

Umwelteinflüsse wie Temperatur, Feuchtigkeit, Verunreinigungen, Vibrationen und korrosive Substanzen beeinträchtigen die Leistung von Pneumatikzylindern durch Abnutzung der Dichtungen, Korrosion, Reibungsveränderungen und Verschleiß der Komponenten.

Auswirkungen der Temperatur

Die Betriebstemperatur beeinflusst die Luftdichte, den Druck und die Materialien der Komponenten. Höhere Temperaturen verringern die Luftdichte und die effektive Kraftleistung.

Dichtungsmaterialien haben Temperaturgrenzen, die sich auf Leistung und Lebensdauer auswirken. Standard-NBR-Dichtungen funktionieren von -20°C bis +80°C, während Spezialwerkstoffe diesen Bereich erweitern.

Die thermische Ausdehnung von Zylinderkomponenten kann das Spiel und die Dichtungsleistung beeinträchtigen. Die Konstruktion muss die thermische Ausdehnung berücksichtigen, um Bindung oder Leckage zu verhindern.

Kondensation tritt auf, wenn die Druckluft unter ihren Taupunkt abkühlt. Wasser im System verursacht Korrosion, Einfrieren und fehlerhaften Betrieb.

Luftfeuchtigkeit und Feuchtigkeitsregulierung

Hohe Luftfeuchtigkeit erhöht das Kondensationsrisiko in Druckluftsystemen. Wasseransammlungen führen zu Korrosion der Komponenten und unregelmäßigem Betrieb.

Luftaufbereitungssysteme wie Filter, Trockner und Abscheider entfernen Feuchtigkeit und Verunreinigungen. Eine ordnungsgemäße Luftaufbereitung ist für einen zuverlässigen Betrieb unerlässlich.

Abflusssysteme müssen angesammeltes Kondensat von Tiefpunkten im Luftverteilungssystem entfernen. Automatische Abflüsse verhindern Wasseransammlungen.

Taupunkt5 Regelung hält den Feuchtigkeitsgehalt der Luft unter dem Niveau, das bei den Betriebstemperaturen Kondensation verursacht. Die angestrebten Taupunkte liegen in der Regel 10 °C unter der Mindestbetriebstemperatur.

Verschmutzung Auswirkungen

Staub und Verunreinigungen führen zu Dichtungsverschleiß, Ventilfehlfunktionen und Schäden an internen Komponenten. Filtersysteme schützen pneumatische Komponenten vor Verunreinigungen.

Chemische Verunreinigungen können Dichtungen angreifen, Korrosion verursachen und zu Ablagerungen führen, die den Betrieb beeinträchtigen. In chemischen Umgebungen ist die Materialverträglichkeit entscheidend.

Verunreinigungen durch Partikel beschleunigen den Verschleiß und können zum Verkleben von Ventilen oder zum Versagen von Dichtungen führen. Die Wartung der Filter ist für die Zuverlässigkeit des Systems unerlässlich.

Ölverunreinigungen in Kompressoren können zum Anschwellen der Dichtungen und zu deren Zersetzung führen. Ölfreie Kompressoren oder geeignete Ölabsaugsysteme verhindern Verunreinigungen.

Vibration und Schock

Mechanische Schwingungen können zum Lösen von Befestigungselementen, zur Verschiebung von Dichtungen und zur Ermüdung von Komponenten führen. Eine ordnungsgemäße Montage und Schwingungsisolierung schützen die Systemkomponenten.

Stoßbelastungen durch schnelle Richtungsänderungen oder äußere Einwirkungen können die inneren Komponenten beschädigen. Dämpfungssysteme reduzieren Stoßbelastungen und verlängern die Lebensdauer der Komponenten.

Resonanzfrequenzen können Schwingungseffekte verstärken. Bei der Konstruktion des Systems sollte der Betrieb bei Resonanzfrequenzen der montierten Komponenten vermieden werden.

Die Stabilität des Fundaments beeinflusst die Leistung und Lebensdauer des Systems. Eine starre Befestigung verhindert übermäßige Vibrationen und sorgt für eine korrekte Ausrichtung.

Schutz vor korrosiver Umgebung

Korrosive Atmosphären greifen Metallteile an und führen zu vorzeitigem Ausfall. Materialauswahl und Schutzbeschichtungen verlängern die Nutzungsdauer in rauen Umgebungen.

Die Konstruktion aus rostfreiem Stahl bietet Korrosionsbeständigkeit, erhöht aber die Systemkosten. Eine Kosten-Nutzen-Analyse bestimmt, wann rostfreier Stahl gerechtfertigt ist.

Schutzbeschichtungen wie Eloxieren, Plattieren und Lackieren bieten Korrosionsschutz für Standardmaterialien. Die Auswahl der Beschichtung hängt von den spezifischen Umgebungsbedingungen ab.

Versiegelte Konstruktionen verhindern, dass korrosive Substanzen mit internen Komponenten in Berührung kommen. Die Abdichtung gegen Umwelteinflüsse ist bei rauen Anwendungen entscheidend.

| Umweltfaktor | Auswirkungen auf die Leistung | Schutzmethoden | Typische Lösungen |

|---|---|---|---|

| Hohe Temperatur | Reduzierte Kraft, Verschlechterung der Dichtung | Hitzeschilder, Kühlung | Hochtemperaturdichtungen, Isolierung |

| Niedrige Temperatur | Kondenswasser, Versteifung der Dichtung | Heizung, Isolierung | Dichtungen für kaltes Wetter, Heizungen |

| Hohe Luftfeuchtigkeit | Korrosion, Wasserablagerungen | Lufttrocknung, Entwässerung | Gekühlte Trockner, automatische Entleerung |

| Verunreinigung | Verschleiß, Fehlfunktion | Filtration, Abdichtung | Filter, Abstreifer, Abdeckungen |

| Vibration | Lockerheit, Müdigkeit | Isolierung, Dämpfung | Stoßdämpfer, Dämpfung |

| Korrosion | Verschlechterung der Komponenten | Auswahl des Materials | Rostfreier Stahl, Beschichtungen |

Welche Probleme treten häufig auf und wie lassen sie sich vermeiden?

Das Wissen um häufige Probleme mit Pneumatikzylindern und deren Vermeidung hilft, einen zuverlässigen Betrieb aufrechtzuerhalten und Ausfallzeiten zu minimieren.

Zu den häufigen Problemen von Pneumatikzylindern gehören undichte Dichtungen, unregelmäßige Bewegungen, verringerte Kraftabgabe und vorzeitiger Verschleiß, die sich durch ordnungsgemäße Luftaufbereitung, regelmäßige Wartung, korrekte Dimensionierung und Umweltschutz vermeiden lassen.

Probleme mit Dichtungsleckagen

Interne Leckagen zwischen den Zylinderkammern verringern die Kraftabgabe und verursachen unregelmäßige Bewegungen. Verschlissene oder beschädigte Kolbendichtungen sind die typische Ursache.

Externe Leckagen um die Stange herum stellen ein Sicherheitsrisiko dar und führen zu Luftverlust. Wenn die Stangendichtung versagt oder die Oberfläche beschädigt ist, kann Druckluft entweichen.

Zu den Ursachen für Dichtungsversagen gehören Verschmutzung, unsachgemäße Installation, chemische Unverträglichkeit und normaler Verschleiß. Die Prävention konzentriert sich auf die Beseitigung der Ursachen.

Austauschverfahren erfordern die richtige Auswahl der Dichtung, Oberflächenvorbereitung und Einbautechniken. Ein falscher Einbau führt zum sofortigen Versagen.

Probleme mit erratischer Bewegung

Stick-Slip-Bewegungen entstehen durch Reibungsschwankungen, Verschmutzung oder unzureichende Schmierung. Ein reibungsloser Betrieb erfordert konstante Reibungswerte.

Drehzahlschwankungen deuten auf Durchflussbegrenzungen, Druckschwankungen oder interne Leckagen hin. Die Systemdiagnose identifiziert die spezifische Ursache.

Positionsdrift tritt auf, wenn Zylinder ihre Position nicht gegen äußere Lasten halten können. Interne Leckagen oder Ventilprobleme verursachen eine Positionsabweichung.

Hunting oder Oszillation resultieren aus der Instabilität des Steuersystems oder zu hohen Verstärkungseinstellungen. Eine ordnungsgemäße Abstimmung verhindert einen instabilen Betrieb.

Kraft-Leistungs-Reduktion

Druckverluste durch Ventile, Armaturen und Schläuche verringern die verfügbare Kraft am Zylinder. Eine korrekte Dimensionierung verhindert übermäßige Druckverluste.

Interne Leckagen verringern die effektive Druckdifferenz über den Kolben. Der Austausch der Dichtung stellt die korrekte Kraftabgabe wieder her.

Die Reibung nimmt aufgrund von Verschmutzung, Verschleiß oder unzureichender Schmierung zu. Eine regelmäßige Wartung sorgt für einen reibungsarmen Betrieb.

Temperatureffekte verringern die Luftdichte und die verfügbare Kraft. Bei der Systemauslegung müssen Temperaturschwankungen berücksichtigt werden.

Vorzeitiger Verschleiß von Bauteilen

Verunreinigungen beschleunigen den Verschleiß von Dichtungen, Führungen und Innenflächen. Eine ordnungsgemäße Filterung und Luftbehandlung verhindert Schäden durch Verunreinigungen.

Eine Überlastung überschreitet die Auslegungsgrenzen und führt zu schnellem Verschleiß oder Ausfall. Eine korrekte Dimensionierung mit ausreichenden Sicherheitsfaktoren verhindert Überlastungsschäden.

Eine falsche Ausrichtung führt zu ungleichmäßiger Belastung und beschleunigtem Verschleiß. Eine ordnungsgemäße Installation und Montage verhindert Ausrichtungsprobleme.

Unzureichende Schmierung erhöht Reibung und Verschleiß. Richtige Schmiersysteme erhalten die Lebensdauer der Komponenten.

Vorbeugende Instandhaltungsstrategien

Durch regelmäßige Inspektionen werden Probleme erkannt, bevor es zu Ausfällen kommt. Sichtkontrollen, Leistungsüberwachung und Lecksuche ermöglichen eine proaktive Wartung.

Die Wartung der Luftaufbereitung umfasst den Wechsel der Filter, die Wartung des Trockners und den Betrieb des Abflusssystems. Saubere, trockene Luft ist für einen zuverlässigen Betrieb unerlässlich.

Schmierpläne sorgen für die Aufrechterhaltung eines angemessenen Schmierstoffniveaus, ohne dass es zu einer Überschmierung kommt, die Probleme verursachen kann. Befolgen Sie die Empfehlungen des Herstellers.

Die Leistungsüberwachung verfolgt Kraftleistung, Geschwindigkeit und Luftverbrauch, um eine nachlassende Leistung vor einem Ausfall zu erkennen.

| Problemtyp | Symptome | Grundlegende Ursachen | Methoden der Prävention |

|---|---|---|---|

| Siegel Leckage | Luftverlust, reduzierte Kraft | Abnutzung, Verschmutzung | Saubere Luft, gute Dichtungen |

| Erratische Bewegung | Inkonsistente Geschwindigkeit | Reibung, Einschränkungen | Schmierung, Dimensionierung des Durchflusses |

| Kraftverlust | Schwacher Betrieb | Druckabfall, Lecks | Richtige Dimensionierung, Wartung |

| Vorzeitige Abnutzung | Kurze Nutzungsdauer | Überlastung, Verschmutzung | Richtige Dimensionierung, Filtration |

| Position Drift | Kann Position nicht halten | Interne Leckage | Wartung der Dichtungen, Ventile |

Methodik der Fehlersuche

Die systematische Diagnose beginnt mit der Feststellung der Symptome und schreitet durch logische Testverfahren fort. Dokumentieren Sie Befunde, um Problemmuster zu verfolgen.

Bei Leistungstests werden die tatsächliche Kraft, Geschwindigkeit und der Luftverbrauch im Vergleich zu den Spezifikationen gemessen. Auf diese Weise wird eine spezifische Leistungsverschlechterung festgestellt.

Durch Komponententests lassen sich Probleme auf bestimmte Systemelemente eingrenzen. Ersetzen oder reparieren Sie nur die fehlerhaften Komponenten und nicht ganze Baugruppen.

Die Ursachenanalyse verhindert das Wiederauftreten von Problemen, indem sie die zugrunde liegenden Ursachen und nicht nur die Symptome behandelt. Dadurch werden die langfristigen Wartungskosten gesenkt.

Schlussfolgerung

Die Prinzipien von Pneumatikzylindern beruhen auf dem Pascal'schen Gesetz und der Druckdifferenz, um Druckluft in eine zuverlässige lineare Bewegung umzuwandeln. Wenn sie richtig verstanden und angewandt werden, sind sie für die moderne Automatisierung unerlässlich.

Häufig gestellte Fragen zu den Prinzipien von Pneumatikzylindern

Was ist das Grundprinzip der Funktionsweise von Pneumatikzylindern?

Das Grundprinzip beruht auf dem Pascal'schen Gesetz, wonach der Druck der Druckluft in alle Richtungen gleichmäßig wirkt und eine lineare Kraft erzeugt, wenn der Druckunterschied einen Kolben durch die Zylinderbohrung bewegt, wodurch pneumatische Energie in mechanische Bewegung umgewandelt wird.

Wie berechnet man die Kraftausgabe eines Pneumatikzylinders?

Berechnen Sie die Kraft des Pneumatikzylinders mit F = P × A, wobei die Kraft gleich dem Luftdruck mal der effektiven Kolbenfläche ist, wobei die Verringerung der Stangenfläche beim Einfahrhub bei doppelt wirkenden Zylindern berücksichtigt wird.

Was ist der Unterschied zwischen einfachwirkenden und doppeltwirkenden Pneumatikzylindern?

Einfachwirkende Zylinder verwenden Luftdruck für eine Richtung mit Feder- oder Schwerkraftrückstellung, während doppeltwirkende Zylinder Luftdruck für beide Richtungen verwenden und so eine bessere Kontrolle und höhere Kräfte in beiden Richtungen bieten.

Warum verlieren Druckluftzylinder mit der Zeit an Kraft?

Pneumatikzylinder verlieren an Kraft aufgrund von Leckagen der internen Dichtungen, Druckabfall im Luftsystem, Verunreinigungen, die zu erhöhter Reibung führen, und normalem Komponentenverschleiß, der die Effizienz des Systems verringert.

Wie erzeugt der Luftdruck eine lineare Bewegung in Pneumatikzylindern?

Der Luftdruck erzeugt eine lineare Bewegung, indem er nach dem Pascal'schen Gesetz eine Kraft auf die Kolbenoberfläche ausübt, die Haftreibung und den Lastwiderstand überwindet und dann die Kolbenbaugruppe durch die Zylinderbohrung beschleunigt.

Welche Faktoren beeinflussen die Leistung von Pneumatikzylindern?

Zu den Leistungsfaktoren gehören Luftdruck und -qualität, Temperatureinflüsse auf die Luftdichte, Verschmutzungsgrad, Dichtungszustand, korrekte Dimensionierung für die Anwendung und Umgebungsbedingungen wie Feuchtigkeit und Vibration.

Wie funktionieren die Dichtungen in Pneumatikzylindern?

Die Dichtungen sorgen für eine Drucktrennung zwischen den Zylinderkammern, verhindern externe Leckagen um die Stange herum und blockieren das Eindringen von Verunreinigungen, wobei Materialien wie NBR, Polyurethan oder PTFE verwendet werden, die für die jeweiligen Betriebsbedingungen ausgewählt wurden.

-

Lesen Sie eine Biografie von Blaise Pascal und erfahren Sie mehr über seine Beiträge zur Physik und Mathematik. ↩

-

Überprüfen Sie die grundlegenden Prinzipien des zweiten Newtonschen Gesetzes und wie es Kraft, Masse und Beschleunigung regelt. ↩

-

Sehen Sie sich eine technische Erläuterung des Zylinderhonens an und erfahren Sie, wie es eine ideale Oberflächenbeschaffenheit für die Dichtungsleistung erzeugt. ↩

-

Lernen Sie die Konstruktionsprinzipien und Vorteile der Zugstangenkonstruktion für industrielle Pneumatik- und Hydraulikzylinder kennen. ↩

-

die Definition des Taupunkts und seine entscheidende Rolle bei der Vermeidung von Feuchtigkeit und Korrosion in Druckluftsystemen zu verstehen. ↩