Ausfälle von Gaszylindern verursachen jährlich Produktionsverluste in Millionenhöhe. Viele Ingenieure verwechseln Gasflaschen mit Pneumatikzylindern, was zu einer falschen Auswahl und katastrophalen Ausfällen führt. Das Verständnis der grundlegenden Mechanismen verhindert kostspielige Fehler und Sicherheitsrisiken.

Gaszylindermechanismen arbeiten durch kontrollierte Gasexpansion oder -kompression unter Verwendung von Kolben, Ventilen und Kammern, um chemische oder thermische Energie in mechanische Bewegung umzuwandeln, was sich grundlegend von pneumatischen Systemen unterscheidet, die Druckluft verwenden.

Letztes Jahr habe ich einen japanischen Automobilhersteller namens Hiroshi Tanaka beraten, dessen hydraulisches Pressensystem immer wieder ausfiel. Das Unternehmen verwendete pneumatische Zylinder, wo für Anwendungen mit hohen Kräften Gaszylinder erforderlich gewesen wären. Nachdem ich die Mechanismen von Gaszylindern erklärt und geeignete Stickstoffgaszylinder eingesetzt hatte, verbesserte sich die Zuverlässigkeit des Systems um 85%, während die Wartungskosten sanken.

Inhaltsübersicht

- Was sind die grundlegenden Funktionsprinzipien von Gasflaschen?

- Wie funktionieren die verschiedenen Arten von Gasflaschen?

- Was sind die wichtigsten Komponenten, die den Betrieb von Gasflaschen ermöglichen?

- Wie unterscheiden sich Gasflaschen von pneumatischen und hydraulischen Systemen?

- Was sind die industriellen Anwendungen von Gasflaschenmechanismen?

- Wie kann die Leistung von Gasflaschen gewartet und optimiert werden?

- Schlussfolgerung

- FAQs über Gasflaschenmechanismen

Was sind die grundlegenden Funktionsprinzipien von Gasflaschen?

Gasflaschen funktionieren nach thermodynamischen Prinzipien, bei denen durch Ausdehnung, Kompression oder chemische Reaktionen mechanische Kräfte und Bewegungen entstehen. Das Verständnis dieser Prinzipien ist entscheidend für die richtige Anwendung und Sicherheit.

Gaszylindermechanismen funktionieren durch kontrollierte Gasdruckänderungen in abgedichteten Kammern, wobei Kolben verwendet werden, um Gasenergie durch thermodynamische Prozesse in lineare oder rotierende mechanische Bewegung umzuwandeln.

Thermodynamische Grundlage

Gasflaschen funktionieren auf der Grundlage grundlegender Gasgesetze, die das Verhältnis von Druck, Volumen und Temperatur in geschlossenen Räumen regeln.

Angewandte wichtige Gasgesetze:

| Recht | Formel | Anwendung in Gasflaschen |

|---|---|---|

| Boyle'sches Gesetz | P₁V₁ = P₂V₂ | Isotherme Kompression/Expansion |

| Charles'sches Gesetz | V₁/T₁ = V₂/T₂ | Temperaturabhängige Volumenänderungen |

| Gay-Lussacsches Gesetz | P₁/T₁ = P₂/T₂ | Druck-Temperatur-Beziehungen |

| Ideales Gasgesetz | PV = nRT | Vollständige Vorhersage des Gasverhaltens |

Mechanismen der Energieumwandlung

Gasflaschen wandeln je nach Gasart und Anwendung verschiedene Formen von Energie durch unterschiedliche Mechanismen in mechanische Arbeit um.

Arten der Energieumwandlung:

- Thermische Energie: Wärmeausdehnung treibt Kolbenbewegung an

- Chemische Energie: Gaserzeugung durch chemische Reaktionen

- Druck Energie: Expansion von gespeichertem Druckgas

- Phasenwechsel-Energie: Kräfte zur Umwandlung von Flüssigkeit in Gas

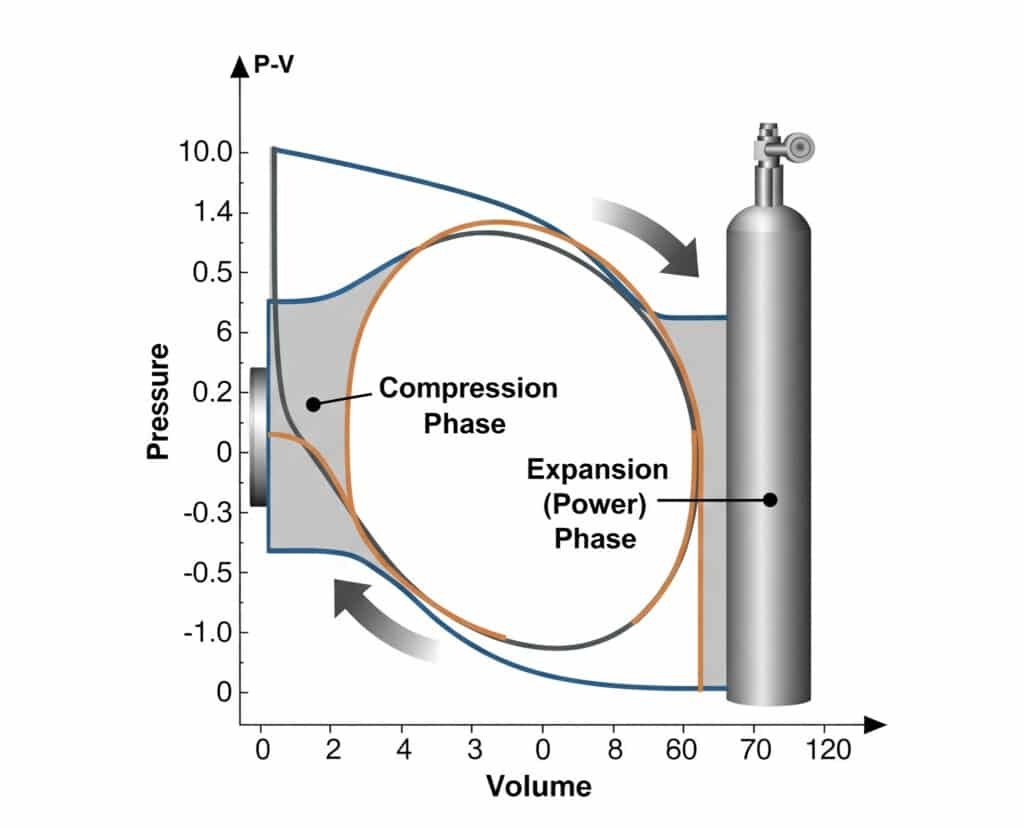

Druck-Volumen-Arbeitsberechnung

Die Arbeitsleistung von Gaszylindern folgt thermodynamischen Arbeitsgleichungen, die Kraft- und Verschiebungseigenschaften bestimmen.

Arbeitsformel: W = ∫P dV (Druck × Volumenänderung)

Für Prozesse mit konstantem Druck: W = P × ΔV

Für isotherme Prozesse: W = nRT × ln(V₂/V₁)

Für adiabatische Prozesse: W = (P₂V₂ - P₁V₁)/(γ-1)

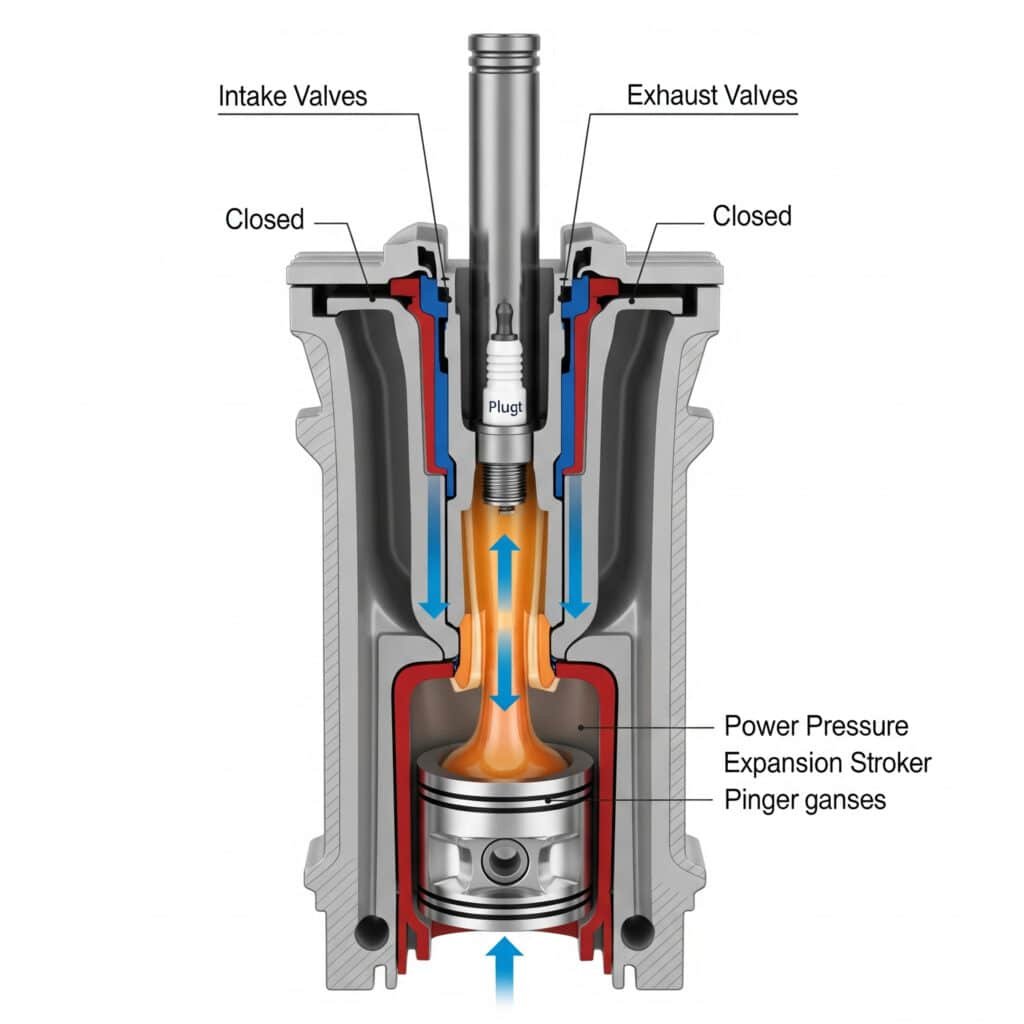

Gasflaschen-Betriebszyklen

Die meisten Gaszylinder arbeiten in Zyklen mit Ansaug-, Verdichtungs-, Expansions- und Ausstoßphasen, ähnlich wie bei Verbrennungsmotoren, aber angepasst an die lineare Bewegung.

Vier-Takt-Gaszylinder-Zyklus:

- Einlass: Gas tritt in den Zylinderraum ein

- Komprimierung: Das Gasvolumen nimmt ab, der Druck steigt

- Strom: Gasausdehnung treibt Kolbenbewegung an

- Auspuff: Das verbrauchte Gas verlässt den Zylinder

Wie funktionieren die verschiedenen Arten von Gasflaschen?

Verschiedene Gasflaschenkonstruktionen dienen unterschiedlichen industriellen Anwendungen durch spezielle Mechanismen, die für bestimmte Gasarten, Druckbereiche und Leistungsanforderungen optimiert sind.

Zu den Gaszylindertypen gehören Stickstoffgasfedern, CO₂-Zylinder, Verbrennungsgaszylinder und spezielle Gasaktuatoren, die jeweils einzigartige Mechanismen zur Umwandlung von Gasenergie in mechanische Bewegung verwenden.

Stickstoff-Gasfedern

Stickstoffgasfedern1 verwenden komprimiertes Stickstoffgas, um eine gleichmäßige Kraftabgabe über lange Hübe zu gewährleisten. Sie arbeiten als versiegelte Systeme, die keine externe Gasversorgung benötigen.

Betriebsmechanismus:

- Versiegelte Kammer: Enthält unter Druck stehendes Stickstoffgas

- Schwimmend gelagerter Kolben: Trennt Gas von Hydrauliköl

- Progressive Kraft: Die Kraft nimmt zu, wenn der Hub komprimiert wird

- Selbstständig: Keine externen Anschlüsse erforderlich

Kraftmerkmale:

- Anfangskraft: Bestimmt durch den Gasvorspanndruck

- Progressive Rate: Erhöht 3-5% pro Zoll Kompression

- Maximale Kraft: Begrenzt durch Gasdruck und Kolbenfläche

- Temperaturempfindlichkeit: ±2% pro 50°F Änderung

CO₂-Gasflaschen

CO₂-Zylinder2 verwenden flüssiges Kohlendioxid, das verdampft, um eine Expansionskraft zu erzeugen. Der Phasenwechsel sorgt für einen konstanten Druck über einen großen Betriebsbereich.

Einzigartige Betriebsmerkmale:

- Phasenwechsel: Flüssiges CO₂ verdampft bei -109°F

- Konstanter Druck: Dampfdruck bleibt stabil

- Hohe Kraftdichte: Ausgezeichnetes Kraft-Gewicht-Verhältnis

- Temperaturabhängig: Leistung variiert mit der Umgebungstemperatur

Verbrennungsgasflaschen

Verbrennungsgasflaschen3 verwenden eine kontrollierte Kraftstoffverbrennung, um eine Hochdruck-Gasexpansion für Anwendungen mit maximaler Kraftausbeute zu erzeugen.

Mechanismus der Verbrennung:

| Komponente | Funktion | Betriebsparameter |

|---|---|---|

| Kraftstoffeinspritzung | Liefert gemessenen Kraftstoff | 10-100 mg pro Zyklus |

| Zündanlage | Leitet die Verbrennung ein | 15.000-30.000-Volt-Funken |

| Verbrennungskammer | Enthält Explosion | 1000-3000 PSI Spitzendruck |

| Expansionskammer | Wandelt Druck in Bewegung um | Variable Volumengestaltung |

Spezialgasaktuatoren

In Spezialgasflaschen werden bestimmte Gase wie Helium, Argon oder Wasserstoff für einzigartige Anwendungen verwendet, die besondere Eigenschaften erfordern.

Kriterien für die Gasauswahl:

- Helium: Inert, geringe Dichte, hohe Wärmeleitfähigkeit

- Argon: Inert, dicht, gut für Schweißanwendungen

- Wasserstoff: Hohe Energiedichte, Überlegungen zur Explosionsgefahr

- Sauerstoff: Oxidierende Eigenschaften, Brand-/Explosionsgefahr

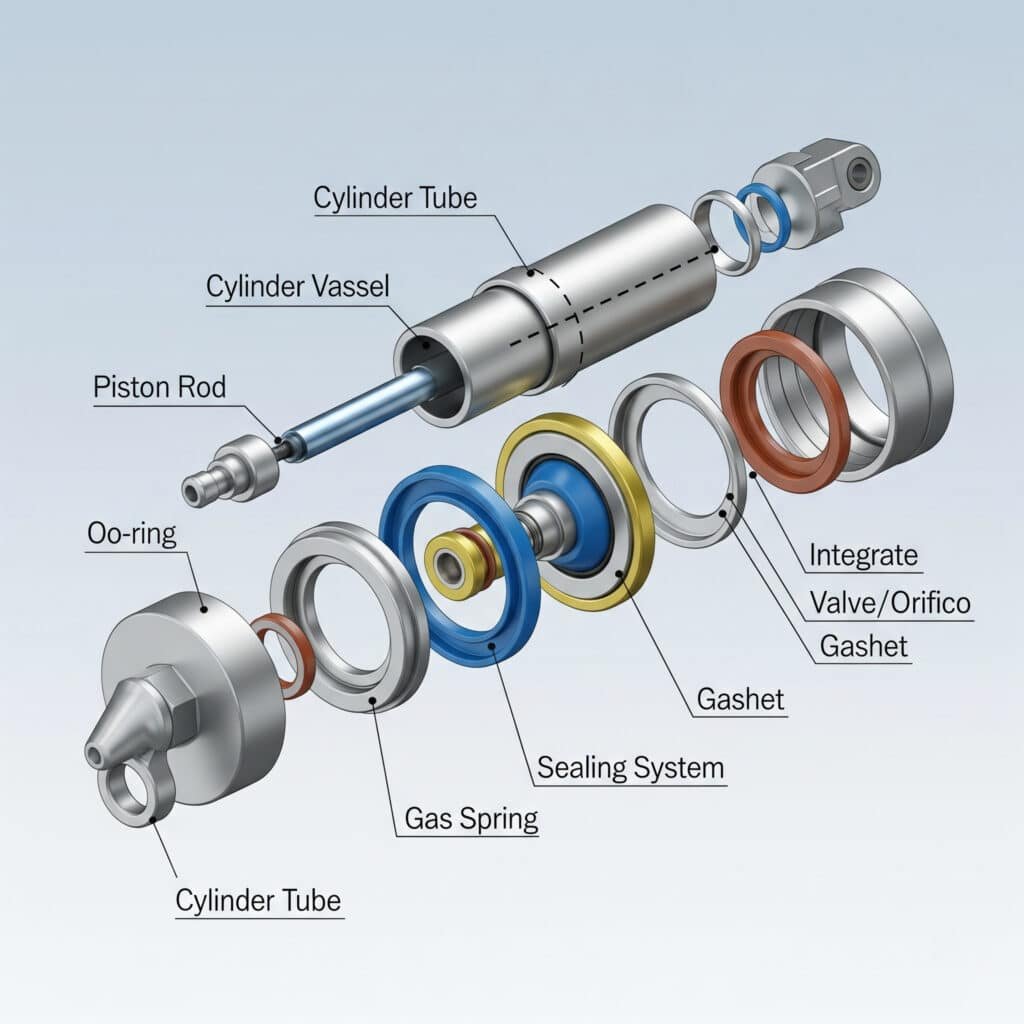

Was sind die wichtigsten Komponenten, die den Betrieb von Gasflaschen ermöglichen?

Gasflaschenmechanismen erfordern präzise konstruierte Komponenten, die zusammenarbeiten, um die Umwandlung von Gasenergie in mechanische Bewegung sicher zu steuern und zu kontrollieren.

Zu den Schlüsselkomponenten gehören Druckbehälter, Kolben, Dichtungssysteme, Ventile und Sicherheitsvorrichtungen, die hohen Drücken standhalten und gleichzeitig eine zuverlässige Bewegungssteuerung und Bedienersicherheit gewährleisten müssen.

Konstruktion von Druckbehältern

Der Druckbehälter bildet die Grundlage für den Betrieb von Gasflaschen, da er die unter hohem Druck stehenden Gase sicher aufnimmt und gleichzeitig die Kolbenbewegung ermöglicht.

Design-Anforderungen:

- Wanddicke: Berechnet nach Druckbehältercodes

- Auswahl des Materials: Hochfester Stahl oder Aluminium-Legierungen

- Sicherheitsfaktoren: 4:1 Minimum für industrielle Anwendungen

- Druckprüfung: Hydrostatische Prüfung bei 1,5× Arbeitsdruck

- Zertifizierung: ASME4Einhaltung von DOT- oder gleichwertigen Normen

Berechnungen der Ringspannungsanalyse:

Bügelspannung5σ = (P × D)/(2 × t)

Spannung in Längsrichtungσ = (P × D)/(4 × t)

Wo:

- P = Innendruck

- D = Durchmesser des Zylinders

- t = Wanddicke

Konstruktion der Kolbenbaugruppe

Kolben übertragen den Gasdruck in mechanische Kraft, wobei die Trennung zwischen den Gaskammern und der äußeren Umgebung erhalten bleibt.

Kritischer Kolben Merkmale:

- Dichtungselemente: Mehrere Dichtungen verhindern Gasaustritt

- Leitsysteme: Vermeidung von Seitenbelastung und Bindung

- Auswahl des Materials: Kompatibel mit Gaschemie

- Oberflächenbehandlungen: Reduzierung von Reibung und Verschleiß

- Druckausgleich: Gleiche Druckbereiche, wo erforderlich

Dichtungssysteme Technologie

Dichtungssysteme verhindern Gasleckagen und ermöglichen gleichzeitig eine reibungslose Kolbenbewegung bei hohen Druck- und Temperaturschwankungen.

Dichtungsarten und Anwendungen:

| Siegel Typ | Druckbereich | Temperaturbereich | Gas-Kompatibilität |

|---|---|---|---|

| O-Ringe | 0-1500 PSI | -40°F bis +200°F | Die meisten Gase |

| Lippendichtungen | 0-500 PSI | -20°F bis +180°F | Nicht-korrosive Gase |

| Kolbenringe | 500-5000 PSI | -40°F bis +400°F | Alle Gase |

| Metallische Dichtungen | 1000-10000 PSI | -200°F bis +1000°F | Ätzende/extreme Gase |

Ventil- und Steuerungssysteme

Ventile steuern den Gasfluss in und aus den Zylindern und ermöglichen eine präzise Zeit- und Kraftsteuerung für verschiedene Anwendungen.

Ventil-Klassifikationen:

- Rückschlagventile: Rückfluss verhindern

- Entlastungsventile: Schutz vor Überdruck

- Steuerventile: Regulierung des Gasdurchsatzes

- Magnetventile: Fernsteuerung möglich

- Manuelle Ventile: Kontrolle durch den Bediener zulassen

Sicherheits- und Überwachungssysteme

Sicherheitssysteme schützen Bediener und Geräte vor den Gefahren, die von Gasflaschen ausgehen, wie z. B. Überdruck, Leckagen und Komponentenausfall.

Wesentliche Sicherheitsmerkmale:

- Druckentlastung: Automatischer Überdruckschutz

- Berstscheiben: Ultimativer Druckschutz

- Lecksuche: Überwachung der Integrität des Gasspeichers

- Überwachung der Temperatur: Thermische Gefahren vermeiden

- Notabschaltung: Schnelle Systemisolierung möglich

Wie unterscheiden sich Gasflaschen von pneumatischen und hydraulischen Systemen?

Gasflaschen bieten im Vergleich zu herkömmlichen pneumatischen und hydraulischen Systemen einzigartige Vorteile und Einschränkungen. Das Verständnis dieser Unterschiede hilft Ingenieuren bei der Auswahl optimaler Lösungen für bestimmte Anwendungen.

Gasflaschen bieten eine höhere Kraftdichte als pneumatische Systeme und einen saubereren Betrieb als hydraulische Systeme, erfordern jedoch aufgrund der gespeicherten Energie eine spezielle Handhabung und Sicherheitsüberlegungen.

Analyse des Leistungsvergleichs

Gaszylinder eignen sich hervorragend für Anwendungen, die eine hohe Kraftleistung, einen langen Hub oder den Einsatz in extremen Umgebungen erfordern, in denen herkömmliche Systeme versagen.

Vergleichende Leistungsmetriken:

| Charakteristisch | Gasflaschen | Pneumatisch | Hydraulisch |

|---|---|---|---|

| Kraftausgabe | 1000-50000 lbs | 100-5000 Pfund | 500-100000 Pfund |

| Druckbereich | 500-10000 PSI | 80-150 PSI | 1000-5000 PSI |

| Geschwindigkeitskontrolle | Gut | Ausgezeichnet | Ausgezeichnet |

| Positionierungsgenauigkeit | ±0,5 Zoll | ±0,1 Zoll | ±0,01 Zoll |

| Energiespeicherung | Hoch | Niedrig | Mittel |

| Wartung | Mittel | Niedrig | Hoch |

Vorteile der Energiedichte

Gasflaschen speichern wesentlich mehr Energie pro Volumeneinheit als Druckluftsysteme und sind daher ideal für mobile oder abgelegene Anwendungen.

Vergleich der Energiespeicher:

- Druckluft (150 PSI): 0,5 BTU pro Kubikfuß

- Stickstoffgas (3000 PSI): 10 BTU pro Kubikfuß

- CO₂ Flüssig/Gas: 25 BTU pro Kubikfuß

- Verbrennungsgas: 100+ BTU pro Kubikfuß

Sicherheitserwägungen

Gasflaschen erfordern aufgrund der höheren gespeicherten Energie und der potenziellen Gasgefahren erhöhte Sicherheitsmaßnahmen.

Vergleich der Sicherheit:

| Sicherheitsaspekt | Gasflaschen | Pneumatisch | Hydraulisch |

|---|---|---|---|

| Gespeicherte Energie | Sehr hoch | Niedrig | Mittel |

| Gefahren durch Lecks | Gasabhängig | Minimal | Ölverschmutzung |

| Brandrisiko | Variabel | Niedrig | Mittel |

| Explosionsgefahr | Hoch (einige Gase) | Niedrig | Sehr niedrig |

| Ausbildung erforderlich | Umfassend | Grundlegend | Zwischenbericht |

Kostenanalyse

Die Anschaffungskosten für Gaszylindersysteme sind in der Regel höher als bei pneumatischen Systemen, können aber bei gleicher Kraftleistung niedriger sein als bei hydraulischen Systemen.

Kostenfaktoren:

- Erstinvestition: Höher aufgrund von Spezialkomponenten

- Betriebskosten: Geringerer Energieverbrauch pro Krafteinheit

- Instandhaltungskosten: Mäßig, spezialisierter Service erforderlich

- Sicherheitskosten: Höher aufgrund von Ausbildung und Sicherheitsausrüstung

- Lebenszykluskosten: Wettbewerbsfähig für Anwendungen mit hohen Kräften

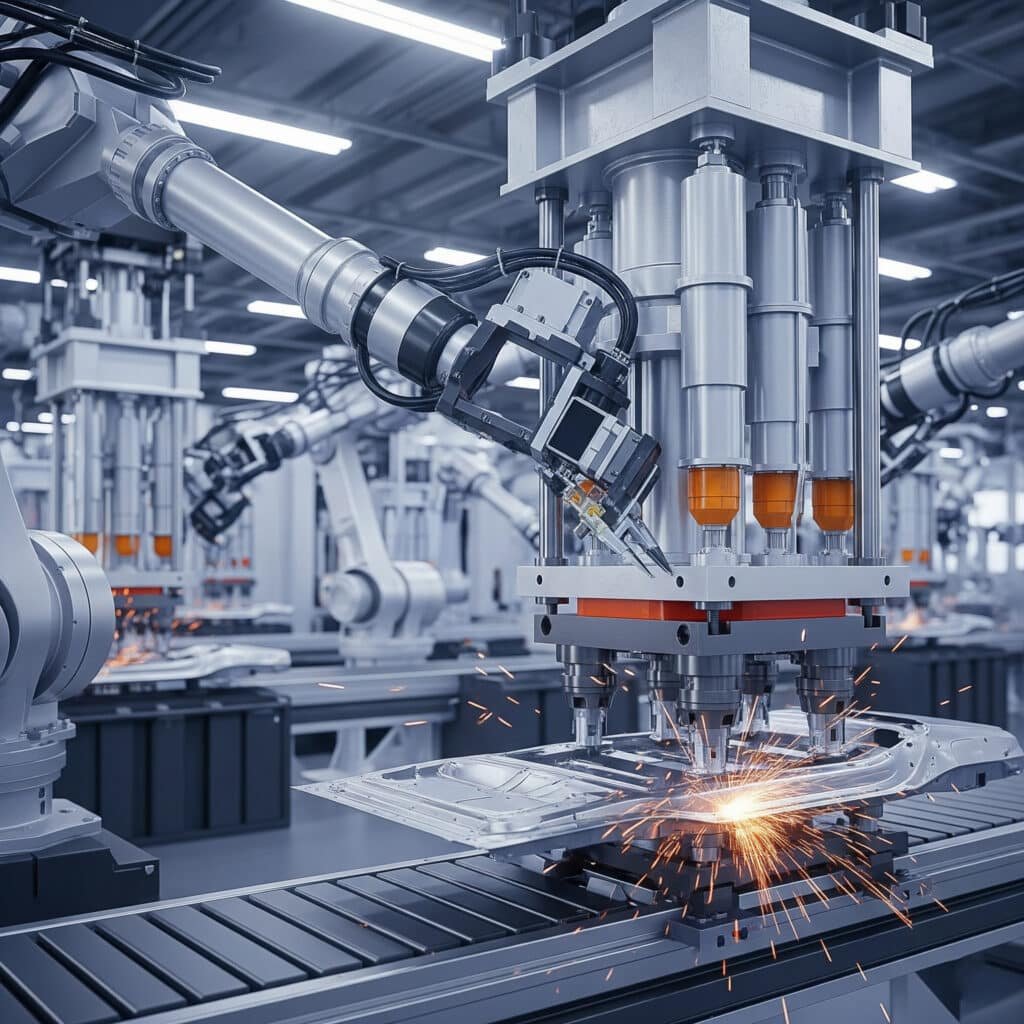

Was sind die industriellen Anwendungen von Gasflaschenmechanismen?

Gasflaschen werden für verschiedene industrielle Anwendungen eingesetzt, bei denen ihre einzigartigen Eigenschaften Vorteile gegenüber herkömmlichen pneumatischen oder hydraulischen Systemen bieten.

Zu den Haupteinsatzgebieten gehören die Metallumformung, die Automobilherstellung, Luft- und Raumfahrtsysteme, Bergbauausrüstungen und spezielle Fertigungsverfahren, bei denen hohe Kräfte, Zuverlässigkeit oder der Einsatz unter extremen Bedingungen erforderlich sind.

Metallumformung und Stanzen

Gasflaschen bieten gleichbleibend hohe Kräfte, die für die Metallumformung erforderlich sind, und ermöglichen gleichzeitig eine präzise Steuerung des Umformdrucks.

Formgebende Anwendungen:

- Tiefziehen: Gleichmäßiger Druck für komplexe Formen

- Ausblendungsvorgänge: Schneidanwendungen mit hoher Kraft

- Prägung: Präzise Druckkontrolle für die Oberflächenstrukturierung

- Prägung: Extremer Druck für detaillierte Abdrücke

- Progressive Stümpfe: Mehrere Umformvorgänge

Vorteile bei der Metallumformung:

- Konsistenz erzwingen: Hält den Druck über den gesamten Hub aufrecht

- Geschwindigkeitskontrolle: Variable Umformsätze

- Druckregelung: Präzise Kraftanwendung

- Hublänge: Lange Striche für tiefe Züge

- Verlässlichkeit: Gleichbleibende Leistung bei hoher Belastung

Automobilherstellung

Die Automobilindustrie verwendet Gasflaschen für Montagearbeiten, Prüfgeräte und spezielle Fertigungsverfahren.

Automobilanwendungen:

| Anmeldung | Gasart | Druckbereich | Wichtigste Vorteile |

|---|---|---|---|

| Motorprüfung | Stickstoff | 500-3000 PSI | Träge, konstanter Druck |

| Federungssysteme | Stickstoff | 100-500 PSI | Progressive Federrate |

| Bremsenprüfung | CO₂ | 200-1000 PSI | Konsistenter, sauberer Betrieb |

| Montagevorrichtungen | Verschiedene | 300-2000 PSI | Hohe Spannkraft |

Luft- und Raumfahrtanwendungen

Die Luft- und Raumfahrtindustrie benötigt Gasflaschen für Bodengeräte, Prüfsysteme und spezielle Fertigungsverfahren.

Kritische Anwendungen in der Luft- und Raumfahrt:

- Prüfung des hydraulischen Systems: Gaserzeugung unter hohem Druck

- Bauteilprüfung: Simulierte Betriebsbedingungen

- Bodenunterstützungsausrüstung: Wartungssysteme für Flugzeuge

- Fertigungswerkzeuge: Formung und Aushärtung von Verbundwerkstoffen

- Notfallsysteme: Notstromversorgung für kritische Funktionen

Vor kurzem habe ich mit einem französischen Luft- und Raumfahrtunternehmen namens Philippe Dubois zusammengearbeitet, dessen Verfahren zur Herstellung von Verbundwerkstoffen eine präzise Druckregelung erforderte. Durch die Einführung von Stickstoffgasflaschen mit elektronischer Druckregelung erzielten wir eine 40% bessere Teilequalität und reduzierten gleichzeitig die Zykluszeit um 25%.

Bergbau und Schwerindustrie

Im Bergbau werden Gasflaschen in rauen Umgebungen eingesetzt, in denen Zuverlässigkeit und hohe Kraftleistung für Sicherheit und Produktivität unerlässlich sind.

Anwendungen im Bergbau:

- Felsen brechen: Erzeugung von Kraft mit hoher Schlagkraft

- Fördersysteme: Schwerer Materialtransport

- Sicherheitssysteme: Betätigung der Notfallausrüstung

- Bohrausrüstung: Hochdruck-Bohrverfahren

- Materialverarbeitung: Zerkleinerungs- und Trennanlagen

Spezialisierte Fertigung

Einzigartige Fertigungsprozesse erfordern oft Gasflaschenfunktionen, die herkömmliche Systeme nicht bieten können.

Spezielle Anwendungen:

- Glasformung: Präzise Druck- und Temperaturregelung

- Kunststoffspritzguss: Einspritzsysteme mit hoher Leistung

- Textilherstellung: Formung und Verarbeitung von Geweben

- Lebensmittelverarbeitung: Hochdruckanwendungen im Sanitärbereich

- Pharmazeutische: Saubere, präzise Fertigungsprozesse

Wie kann die Leistung von Gasflaschen gewartet und optimiert werden?

Eine ordnungsgemäße Wartung und Optimierung gewährleistet die Sicherheit, Zuverlässigkeit und Leistung von Gasflaschen und minimiert gleichzeitig die Betriebskosten und das Risiko von Ausfallzeiten.

Die Wartung umfasst die Drucküberwachung, Dichtungsinspektion, Gasreinheitsprüfung und den Austausch von Komponenten nach den Zeitplänen des Herstellers, während sich die Optimierung auf Druckeinstellungen, Zykluszeiten und Systemintegration konzentriert.

Zeitpläne für die vorbeugende Wartung

Gasflaschen erfordern systematische Wartungsprogramme, die auf die Betriebsbedingungen, Gasarten und Anwendungsanforderungen zugeschnitten sind.

Richtlinien für die Wartungshäufigkeit:

| Wartung Aufgabe | Frequenz | Kritische Kontrollpunkte |

|---|---|---|

| Visuelle Inspektion | Täglich | Lecks, Schäden, Verbindungen |

| Druckkontrolle | Wöchentlich | Betriebsdruck, Entlastungseinstellungen |

| Siegel-Inspektion | Monatlich | Abnutzung, Beschädigung, Leckage |

| Gas-Reinheitstest | Vierteljährlich | Verschmutzung, Feuchtigkeit |

| Komplette Überholung | Jährlich | Alle Komponenten, Rezertifizierung |

Gasreinheit und Qualitätskontrolle

Die Gasqualität wirkt sich direkt auf die Leistung der Zylinder, die Sicherheit und die Lebensdauer der Komponenten aus. Regelmäßige Prüfungen und Reinigungen gewährleisten einen optimalen Betrieb.

Gasqualitätsstandards:

- Feuchtigkeitsgehalt: <10 ppm für die meisten Anwendungen

- Ölverschmutzung: <1 ppm maximal

- Feinstaub: <5 Mikrometer, <10 mg/m³

- Chemische Reinheit99,5% Minimum für Industriegase

- Sauerstoffgehalt: <20 ppm für Inertgasanwendungen

Systeme zur Leistungsüberwachung

Moderne Gasflaschensysteme profitieren von einer kontinuierlichen Überwachung, die Leistungsparameter verfolgt und den Wartungsbedarf vorhersagt.

Überwachungsparameter:

- Druck-Trends: Erkennen von Leckagen und Verschleißmustern

- Überwachung der Temperatur: Vorbeugung thermischer Schäden

- Zykluszählung: Verfolgen Sie die Nutzung für geplante Wartungsarbeiten

- Kraftausgabe: Leistungsverschlechterung überwachen

- Reaktionszeit: Probleme mit dem Kontrollsystem erkennen

Optimierungsstrategien

Bei der Systemoptimierung werden Leistungsanforderungen mit Energieeffizienz, Lebensdauer der Komponenten und Betriebskosten in Einklang gebracht.

Optimierungsansätze:

- Druck-Optimierung: Mindestdruck für die erforderliche Leistung

- Zyklus-Optimierung: Unnötige Vorgänge reduzieren

- Auswahl des Gases: Optimale Gasart für die Anwendung

- Aufrüstung von Komponenten: Höhere Effizienz und Zuverlässigkeit

- Erweiterung der Kontrolle: Bessere Systemintegration und -kontrolle

Fehlersuche bei allgemeinen Problemen

Die Kenntnis gängiger Gasflaschenprobleme ermöglicht eine schnelle Diagnose und Lösung, wodurch Ausfallzeiten und Sicherheitsrisiken minimiert werden.

Gemeinsame Probleme und Lösungen:

| Problem | Symptome | Typische Ursachen | Lösungen |

|---|---|---|---|

| Druckverlust | Reduzierte Kraftabgabe | Dichtungsverschleiß, Leckage | Dichtungen austauschen, Anschlüsse prüfen |

| Langsamer Betrieb | Erhöhte Zykluszeit | Durchflussbeschränkungen | Ventile reinigen, Leitungen prüfen |

| Erratische Bewegung | Inkonsistente Leistung | Kontaminiertes Gas | Gas reinigen, Filter ersetzen |

| Überhitzung | Hohe Temperaturen | Übermäßiges Radfahren | Verringerung der Zyklusrate, Verbesserung der Kühlung |

| Versagen der Dichtung | Externe Leckage | Abnutzung, chemischer Angriff | Ersetzen durch kompatible Materialien |

Implementierung des Sicherheitsprotokolls

Die Sicherheit von Gasflaschen erfordert umfassende Protokolle für die Handhabung, den Betrieb, die Wartung und die Notfallmaßnahmen.

Wesentliche Sicherheitsprotokolle:

- Ausbildung des Personals: Umfassende Sicherheitsschulung für Gasflaschen

- Gefährdungsbeurteilung: Regelmäßige Sicherheitsaudits und Risikoanalysen

- Verfahren für Notfälle: Reaktionspläne für verschiedene Szenarien

- Persönliche Schutzausrüstung: Angemessene Anforderungen an die Sicherheitsausrüstung

- Dokumentation: Wartungsaufzeichnungen und Verfolgung der Einhaltung von Sicherheitsvorschriften

Schlussfolgerung

Gaszylindermechanismen wandeln Gasenergie durch thermodynamische Prozesse in mechanische Bewegung um und bieten eine hohe Kraftdichte und spezielle Fähigkeiten für anspruchsvolle industrielle Anwendungen, die eine präzise Steuerung und zuverlässige Leistung erfordern.

FAQs über Gasflaschenmechanismen

Wie funktioniert der Mechanismus einer Gasflasche?

Gasflaschen funktionieren durch kontrollierte Gasexpansion, -kompression oder chemische Reaktionen in abgedichteten Kammern, um Kolben anzutreiben, die Gasenergie in lineare oder rotierende mechanische Bewegung umwandeln.

Was ist der Unterschied zwischen Gasflaschen und Pneumatikzylindern?

In Gasflaschen werden Spezialgase mit höherem Druck (500-10.000 PSI) für Anwendungen mit hohen Kräften verwendet, während in Pneumatikflaschen Druckluft mit niedrigerem Druck (80-150 PSI) für die allgemeine Automatisierung eingesetzt wird.

Welche Arten von Gasen werden in Gasflaschen verwendet?

Zu den gebräuchlichen Gasen gehören Stickstoff (inert, konstanter Druck), CO₂ (Phasenänderungseigenschaften), Helium (geringe Dichte), Argon (dicht, inert) und spezielle Gasgemische für bestimmte Anwendungen.

Was sind die Sicherheitsaspekte für Gasflaschenmechanismen?

Zu den wichtigsten Sicherheitsaspekten gehören die hohe gespeicherte Energie, gasspezifische Gefahren (Toxizität, Entflammbarkeit), die Integrität des Druckbehälters, ordnungsgemäße Handhabungsverfahren und Protokolle für den Notfall.

Wie viel Kraft können Gasflaschen erzeugen?

Gaszylinder können je nach Zylindergröße, Gasdruck und Konstruktion Kräfte von 1.000 bis über 50.000 Pfund erzeugen, was deutlich höher ist als bei herkömmlichen Pneumatikzylindern.

Welche Wartung ist bei Gasflaschen erforderlich?

Die Wartung umfasst tägliche Sichtkontrollen, wöchentliche Druckprüfungen, monatliche Dichtungsinspektionen, vierteljährliche Gasreinheitsprüfungen und jährliche Generalüberholungen mit Austausch von Komponenten nach Bedarf.

-

Erläutert das Funktionsprinzip von Gasfedern (auch Gasdruckfedern oder Stößel genannt), bei denen es sich um abgedichtete pneumatische Geräte handelt, die mit komprimiertem Stickstoffgas eine kontrollierte Kraft über einen bestimmten Hub erzeugen. ↩

-

Zeigt das Phasendiagramm für Kohlendioxid, ein Diagramm von Druck und Temperatur, das die Bedingungen veranschaulicht, unter denen CO₂ als Feststoff, Flüssigkeit oder Gas existiert, und warum es durch einen Phasenwechsel einen konstanten Druck bieten kann. ↩

-

Beschreibt pyrotechnische Auslöser, d. h. Geräte, die die schnelle Gasausdehnung eines kontrollierten Sprengstoffs oder einer pyrotechnischen Ladung nutzen, um mechanische Arbeit zu erzeugen. Sie werden häufig für Anwendungen mit einem einzigen Schuss und hoher Kraft verwendet, z. B. für Notauslöser oder das Aufblasen von Airbags. ↩

-

Bietet Informationen über den ASME Boiler and Pressure Vessel Code (BPVC), eine wichtige Norm, die den Entwurf, die Konstruktion und die Inspektion von Kesseln und Druckbehältern regelt, um die Sicherheit zu gewährleisten, und die eine wichtige Referenz für Hochdruckkomponenten ist. ↩

-

Erläuterung des Konzepts der Umfangsspannung, d. h. der Spannung in der Wand eines zylindrischen Druckbehälters, die senkrecht zur axialen Richtung wirkt und beherrscht werden muss, um einen Bruch zu verhindern. ↩