Jedes Jahr verschwenden Ingenieure Millionen für die falsche Auswahl von Geräten. Beschaffungsteams bestellen "Zylinder", obwohl sie "Aktuatoren" benötigen - oder umgekehrt. Diese Verwechslung kostet Unternehmen Produktivität, Effizienz und Gewinn.

Der Unterschied zwischen Zylinder und Aktuatoren ist, dass Zylinder eine bestimmte Art von linearen Aktuatoren sind, die Flüssigkeitsdruck (pneumatisch oder hydraulisch) für die Bewegung verwenden, während Aktuatoren die breitere Kategorie sind, die alle Geräte umfasst, die Energie in mechanische Bewegung umwandeln, einschließlich elektrischer, pneumatischer, hydraulischer und mechanischer Typen.

Vor zwei Monaten erhielt ich einen verzweifelten Anruf von Sarah, einer Projektleiterin in einem deutschen Automobilwerk. Ihr Team hatte 50 Pneumatikzylinder für eine Präzisionsmontagelinie bestellt, aber die Anwendung erforderte eigentlich elektrische Servoaktuatoren für die erforderliche Positioniergenauigkeit. Die Zylinder konnten die erforderliche Präzision von ±0,05 mm nicht erreichen. Wir halfen ihnen, die richtigen elektrischen Aktuatoren zu spezifizieren, und die Ausschussrate sank innerhalb einer Woche von 12% auf 0,3%.

Inhaltsübersicht

- Was unterscheidet einen Zylinder von einem Aktuator?

- Wie unterscheiden sich Zylinder und Aktuatoren in der Konstruktion?

- Was sind die wichtigsten Leistungsunterschiede?

- Wie unterscheiden sich Stromquellen von Zylindern und Aktuatoren?

- Welche Kontrollmöglichkeiten zeichnen diese Technologien aus?

- Wie bestimmen die Bewerbungsanforderungen die Auswahl?

- Was sind die Kostenauswirkungen der einzelnen Technologien?

- Wie sehen die Wartungsanforderungen im Vergleich aus?

- Welche Umweltfaktoren beeinflussen die Auswahl?

- Schlussfolgerung

- FAQs zu Zylindern und Aktuatoren

Was unterscheidet einen Zylinder von einem Aktuator?

Wenn man die grundlegenden Definitionen versteht, wird deutlich, warum diese Begriffe oft verwechselt werden und wann sie richtig angewendet werden.

Ein Zylinder ist ein spezieller Typ eines linearen Aktuators, der Flüssigkeitsdruck (pneumatisch oder hydraulisch) in einer zylindrischen Kammer nutzt, um eine lineare Bewegung zu erzeugen, während ein Aktuator die breitere Kategorie von Geräten ist, die verschiedene Energieformen in eine kontrollierte mechanische Bewegung umwandeln.

Definition und Umfang von Zylindern

Zylinder beziehen sich speziell auf fluidbetriebene lineare Aktuatoren, die Druckluft (pneumatisch) oder Druckflüssigkeit (hydraulisch) verwenden, um Bewegungen zu erzeugen. Der Begriff "Zylinder" beschreibt den zylindrischen Druckbehälter, der die Arbeitsflüssigkeit enthält.

Alle Zylinder sind Aktuatoren, aber nicht alle Aktuatoren sind Zylinder. Diese Beziehung ist entscheidend für die richtige Terminologie und die Auswahl der Geräte in industriellen Anwendungen.

Der Betrieb des Zylinders hängt ab von Pascalsches Gesetz1bei dem der Flüssigkeitsdruck auf eine Kolbenfläche wirkt, um eine lineare Kraft zu erzeugen. Durch die zylindrische Form wird der Druck optimal gehalten und gleichzeitig die lineare Bewegung geführt.

Zu den gängigen Zylindertypen gehören Pneumatikzylinder, die mit Druckluft arbeiten, Hydraulikzylinder, die mit Drucköl arbeiten, und spezielle Varianten wie Teleskop- oder Drehzylinder.

Definition und Kategorien von Stellantrieben

Aktuatoren umfassen alle Geräte, die Energie in kontrollierte mechanische Bewegung umwandeln. Zu dieser umfassenden Kategorie gehören Linearaktuatoren, Drehaktuatoren und spezielle Bewegungsgeräte.

Zu den Energiequellen für Aktoren gehören elektrische, pneumatische, hydraulische, mechanische und thermische Energie. Jede Energieart bietet unterschiedliche Merkmale für Kraft, Geschwindigkeit, Präzision und Kontrolle.

Zu den von Aktuatoren erzeugten Bewegungsarten gehören lineare, rotierende, oszillierende und komplexe mehrachsige Bewegungen. Die Art der Bewegung bestimmt die Auswahl des Aktuators für bestimmte Anwendungen.

Die Komplexität der Steuerung reicht vom einfachen Ein/Aus-Betrieb bis hin zur anspruchsvollen Servosteuerung mit Positions-, Geschwindigkeits- und Kraftrückmeldung für eine präzise Automatisierung.

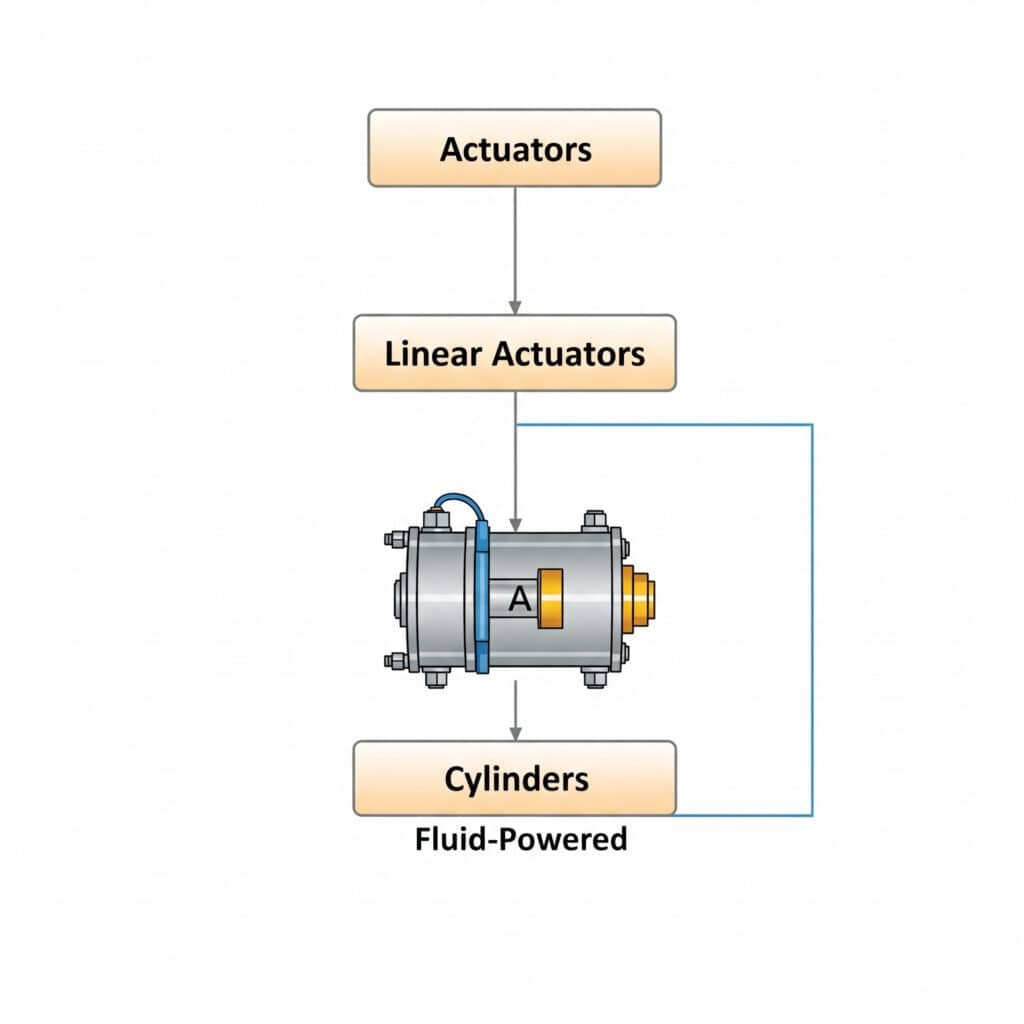

Klassifizierungshierarchie

Der Baum der Aktuatorfamilie zeigt Zylinder als eine Untergruppe von Linearaktuatoren, die wiederum eine Untergruppe aller Aktuatoren sind. Diese Hierarchie trägt zur Klärung der Terminologie und der Auswahlkriterien bei.

Zu den Linearaktuatoren gehören Zylinder, elektrische Linearaktuatoren, mechanische Aktuatoren (Schrauben, Nocken) und spezielle Konstruktionen wie Schwingspulenaktuatoren für bestimmte Anwendungen.

Zu den Drehantrieben gehören Elektromotoren, Drehzylinder, pneumatische Lamellenmotoren und Hydraulikmotoren für Anwendungen, die eine Drehbewegung erfordern.

Spezialisierte Aktuatoren kombinieren Linear- und Drehbewegungen oder bieten einzigartige Bewegungsprofile für bestimmte industrielle Anwendungen und Automatisierungsanforderungen.

Terminologie Bedeutung

Eine korrekte Terminologie verhindert Spezifikationsfehler, die Zeit und Geld kosten. Die Verwendung von "Zylinder", wenn Sie "elektrischer Antrieb" benötigen, führt zu einer falschen Geräteauswahl und Projektverzögerungen.

Die Industrienormen definieren diese Begriffe genau. Das Verständnis der Standarddefinitionen gewährleistet eine klare Kommunikation mit Lieferanten, Ingenieuren und Wartungspersonal.

Bei der Verwendung der Terminologie gibt es regionale Unterschiede. In einigen Regionen wird der Begriff "Zylinder" weiter gefasst, während in anderen Regionen eine strenge technische Unterscheidung zwischen den Gerätetypen vorgenommen wird.

Die technische Dokumentation erfordert eine präzise Terminologie für Sicherheits-, Wartungs- und Austauschverfahren. Falsche Begriffe können zu einem gefährlichen Austausch von Geräten führen.

| Aspekt | Zylinder | Betätigungselement |

|---|---|---|

| Definition | Fluidbetriebene lineare Bewegungsvorrichtung | Jedes Gerät, das Energie in Bewegung umwandelt |

| Umfang | Spezifische Teilmenge | Breite Kategorie |

| Stromquelle | Nur pneumatisch oder hydraulisch | Elektrisch, fluidisch, mechanisch, thermisch |

| Bewegung Typ | Vorwiegend linear | Linear, rotierend, komplex |

| Kontrollbereich | Einfach bis moderat | Einfach bis hochentwickelt |

Wie unterscheiden sich Zylinder und Aktuatoren in der Konstruktion?

Die Konstruktionsunterschiede spiegeln die grundlegenden Funktionsprinzipien und Leistungsmerkmale der einzelnen Technologietypen wider.

Zylinder unterscheiden sich von anderen Aktuatoren durch ihre zylindrischen Druckbehälter, Flüssigkeitsdichtungssysteme und kolbenbasierte Krafterzeugung, während elektrische Aktuatoren Motoren und Antriebsmechanismen und mechanische Aktuatoren Schrauben, Zahnräder oder Gestänge verwenden.

Konstruktionselemente des Zylinders

Im Mittelpunkt der Zylinderkonstruktion steht der Druckbehälter, der die Arbeitsflüssigkeit enthält. Die zylindrische Form hält dem Innendruck optimal stand und bietet gleichzeitig eine lineare Führung für den Kolben.

Kolbenbaugruppen umfassen den Kolben selbst, Dichtungssysteme und Komponenten zur Kraftübertragung. Das Kolbendesign beeinflusst Leistung, Effizienz und Lebensdauer erheblich.

Dichtungssysteme verhindern den Austritt von Flüssigkeiten und ermöglichen gleichzeitig eine reibungslose Bewegung. Die Dichtungstechnologie ist ein entscheidendes Konstruktionselement, das sich auf die Zuverlässigkeit und die Wartungsanforderungen auswirkt.

Kolbenstangen übertragen die Kraft von internen Kolben auf externe Lasten und halten dabei den Druck aufrecht. Die Konstruktion der Stangen muss die einwirkenden Kräfte ohne Knicken oder übermäßige Durchbiegung aufnehmen.

Konstruktion des elektrischen Stellantriebs

Elektrische Stellantriebe verwenden Motoren als primäre Energieumwandlungsvorrichtung, typischerweise Servomotoren, Schrittmotoren oder AC/DC-Motoren, je nach Leistungsanforderungen.

Antriebsmechanismen wandeln die rotierende Motorbewegung in eine lineare Ausgabe um durch Kugelgewindespindeln2Riemenantriebe, Zahnstangen- und Ritzelsysteme oder direkt angetriebene Linearmotoren für unterschiedliche Eigenschaften.

Zu den Rückmeldesystemen gehören Encoder, Resolver oder Potentiometer, die Positionsinformationen für die Steuerung im geschlossenen Regelkreis und präzise Positionierungsmöglichkeiten liefern.

Die Gehäusekonstruktionen schützen die internen Komponenten und bieten gleichzeitig Montageschnittstellen und Umgebungsschutz für einen zuverlässigen Betrieb unter industriellen Bedingungen.

Mechanische Stellantriebskonstruktion

Mechanische Aktuatoren nutzen eine rein mechanische Energieumwandlung durch Schrauben, Nocken, Hebel oder Getriebe, die die Eingangsbewegung in die gewünschte Ausgangsbewegung umwandeln.

Spindelaktuatoren verwenden Gewindespindeln oder Kugelumlaufspindeln, die von Handgriffen, Motoren oder anderen Energiequellen angetrieben werden, um präzise lineare Bewegungen mit hoher Kraft zu erzeugen.

Kurvenmechanismen bieten komplexe Bewegungsprofile durch speziell geformte Kurvenflächen, die die Bewegung des Mitnehmers für spezifische Anwendungsanforderungen steuern.

Gestängesysteme nutzen die Prinzipien des mechanischen Vorteils, um die Kraft zu verstärken oder die Bewegungseigenschaften durch Hebelarme und Drehpunkte zu verändern.

Unterschiede zwischen Materialien und Komponenten

Die Flaschenmaterialien müssen dem Flüssigkeitsdruck und den Anforderungen an die chemische Verträglichkeit standhalten. Zu den gängigen Materialien gehören Stahl, Aluminium und Edelstahl mit entsprechenden Druckstufen.

Bei den Materialien für elektrische Antriebe stehen elektromagnetische Eigenschaften, Wärmeableitung und mechanische Festigkeit im Vordergrund. Für Motorkomponenten werden spezielle magnetische Materialien und Präzisionslager verwendet.

Bei den Materialien für mechanische Stellantriebe stehen Verschleißfestigkeit und mechanische Festigkeit im Vordergrund. Gehärtete Stähle, Bronze und spezielle Legierungen bieten Haltbarkeit für mechanische Kontaktanwendungen.

Der Schutz der Umwelt ist je nach Technologie unterschiedlich. Zylinder benötigen eine Flüssigkeitsabdichtung, elektrische Aktuatoren einen Schutz vor Feuchtigkeit und mechanische Aktuatoren möglicherweise eine Kontaminationsbarriere.

Montage und Integration

Die Montage von Zylindern umfasst die Druckprüfung, den Einbau von Dichtungen und die Integration des Flüssigkeitssystems. Richtige Montagetechniken gewährleisten einen leckagefreien Betrieb und optimale Leistung.

Die Montage eines elektrischen Stellantriebs umfasst die Ausrichtung des Motors, die Kalibrierung des Encoders und die elektrischen Anschlüsse. Eine präzise Montage beeinflusst die Positioniergenauigkeit und die Systemleistung.

Bei der Montage mechanischer Stellantriebe liegt der Schwerpunkt auf der richtigen Schmierung, Einstellung und Ausrichtung, um einen reibungslosen Betrieb zu gewährleisten und vorzeitigen Verschleiß zu verhindern.

Die Qualitätskontrollverfahren unterscheiden sich je nach Technologietyp, wobei Druckprüfungen für Zylinder, elektrische Prüfungen für elektrische Antriebe und mechanische Prüfungen für mechanische Systeme durchgeführt werden.

Was sind die wichtigsten Leistungsunterschiede?

Die Leistungsmerkmale variieren stark zwischen den verschiedenen Zylindern und Aktuatortypen, was sich auf die Eignung der Anwendung und die Systemauslegung auswirkt.

Zu den wichtigsten Leistungsunterschieden gehören die Kraftausgangsfähigkeiten, bei denen hydraulische Zylinder überragend sind, die Geschwindigkeitseigenschaften, bei denen pneumatische Zylinder dominieren, die Präzision, bei der elektrische Aktuatoren führend sind, und der Wirkungsgrad, bei dem elektrische Systeme in der Regel am besten abschneiden.

Kraftausgabefähigkeiten

Hydraulikzylinder bieten die höchste Kraftleistung, die je nach Größe und Druck typischerweise von 1.000N bis über 1.000.000N reicht. Der hohe Flüssigkeitsdruck ermöglicht kompakte Konstruktionen mit enormer Kraftkapazität.

Pneumatikzylinder bieten moderate Kräfte von 100N bis 50.000N, die in den meisten industriellen Anwendungen durch einen praktischen Luftdruck von 6-10 bar begrenzt sind.

Elektrische Stellantriebe bieten variable Kraftbereiche von 10N bis 100.000N, je nach Motorgröße und Getriebeuntersetzung. Die Kraftausgabe bleibt unabhängig von der Position konstant.

Mechanische Aktuatoren können durch ihren mechanischen Vorteil sehr hohe Kräfte aufbringen, arbeiten aber aufgrund des Kraft-Geschwindigkeits-Kompromisses in der Regel mit niedrigeren Geschwindigkeiten.

Geschwindigkeit und Reaktionsvermögen

Pneumatische Zylinder erreichen die höchsten Geschwindigkeiten, bis zu 10 m/s, aufgrund der geringen bewegten Masse und der schnellen Ausdehnung der Luft, die eine schnelle Beschleunigung ermöglicht.

Elektrische Antriebe bieten variable Geschwindigkeiten mit hervorragender Kontrolle, typischerweise 0,001-2 m/s, mit programmierbaren Beschleunigungs- und Verzögerungsprofilen für einen reibungslosen Betrieb.

Hydraulikzylinder arbeiten bei mäßigen Geschwindigkeiten (0,01-1 m/s) mit hervorragender Kraftkontrolle, sind jedoch durch den Flüssigkeitsdurchsatz und die Reaktionszeit des Systems begrenzt.

Mechanische Aktuatoren arbeiten in der Regel mit niedrigeren Geschwindigkeiten, bieten aber präzise, wiederholbare Bewegungen mit mechanischem Vorteil für Anwendungen mit hohen Kräften.

Präzision und Genauigkeit

Elektrische Servoaktuatoren bieten höchste Präzision und erreichen mit geeigneten Rückkopplungssystemen und Steuerungsalgorithmen eine Positioniergenauigkeit von ±0,001 mm.

Mechanische Stellantriebe bieten eine hervorragende Wiederholbarkeit durch direkte mechanische Positionierung und erreichen bei richtiger Konstruktion und Wartung in der Regel eine Genauigkeit von ±0,01 mm.

Hydraulikzylinder bieten eine gute Präzision von ±0,1 mm, wenn sie mit Positionsrückmeldung und Servosteuerungssystemen für den geschlossenen Regelkreis ausgestattet sind.

Pneumatische Zylinder haben eine begrenzte Genauigkeit von ±1 mm, da die Kompressibilität der Luft und Temperatureffekte die Positioniergenauigkeit beeinflussen.

Vergleich der Energieeffizienz

Elektrische Stellantriebe erreichen den höchsten Wirkungsgrad, 85-95%, mit minimaler Energieverschwendung und der Möglichkeit, bei einigen Anwendungen Energie beim Abbremsen zurückzugewinnen.

Hydraulische Systeme bieten einen mäßigen Wirkungsgrad, 70-85%, mit Verlusten bei Pumpen, Ventilen und der Flüssigkeitserwärmung, aber einem hervorragenden Leistungsgewicht.

Pneumatische Systeme haben aufgrund von Kompressionsverlusten und Wärmeentwicklung den geringsten Wirkungsgrad (25-35%), bieten aber andere Vorteile wie Sauberkeit und Sicherheit.

Mechanische Aktuatoren können für bestimmte Anwendungen sehr effizient sein, benötigen aber unter Umständen externe Stromquellen, die die Effizienz des Gesamtsystems beeinträchtigen.

| Leistungsfaktor | Pneumatik-Zylinder | Hydraulik-Zylinder | Elektrischer Aktuator | Mechanischer Aktuator |

|---|---|---|---|---|

| Maximale Kraft | 50,000N | 1,000,000N+ | 100,000N | Variabel (sehr hoch) |

| Maximale Geschwindigkeit | 10 m/s | 1 m/s | 2 m/s | 0,1 m/s |

| Präzision | ±1mm | ±0,1mm | ±0,001mm | ±0,01 mm |

| Wirkungsgrad | 25-35% | 70-85% | 85-95% | Variabel |

| Reaktionszeit | Sehr schnell | Schnell | Variabel | Langsam |

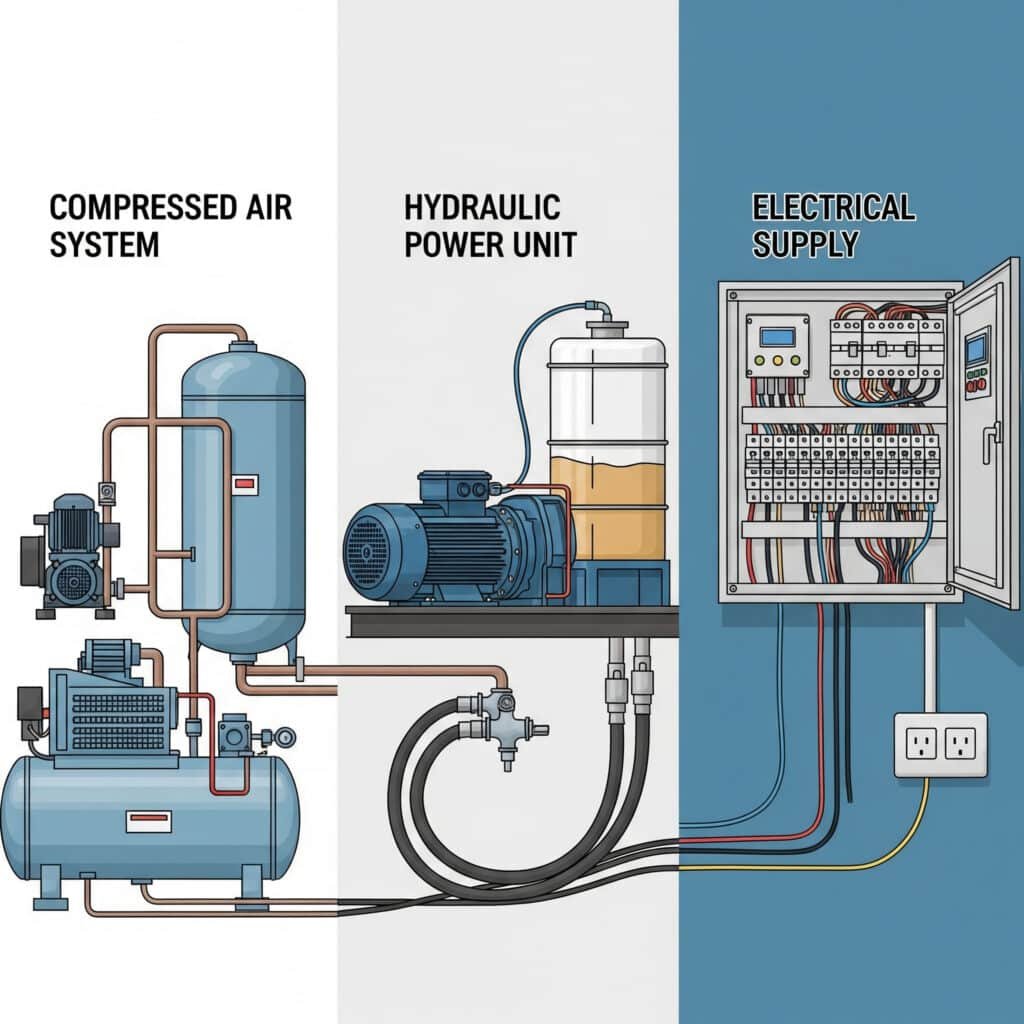

Wie unterscheiden sich Stromquellen von Zylindern und Aktuatoren?

Die Anforderungen an die Stromquelle führen zu grundlegenden Unterschieden in der Systemauslegung, der Installation und den Betriebseigenschaften zwischen Zylinder- und Antriebstechnologien.

Bei den Energiequellen wird zwischen Zylindern und Aktuatoren unterschieden, da für Zylinder Druckluft oder Hydraulikflüssigkeit und für elektrische Aktuatoren elektrische Energie benötigt wird, was zu unterschiedlichen Anforderungen an die Infrastruktur, Energiekosten und Systemkomplexität führt.

Pneumatische Antriebssysteme

Für den zuverlässigen Betrieb von Pneumatikzylindern sind Druckluftsysteme mit Kompressoren, Luftaufbereitungsanlagen, Verteilungsrohren und Lagertanks erforderlich.

Die Kompressoren müssen so ausgelegt sein, dass sie den Spitzenbedarf und die Systemverluste mit ausreichender Reserveleistung bewältigen können. Unterdimensionierte Kompressoren verursachen Druckverluste und schlechte Leistung.

Luftaufbereitungssysteme wie Filter, Trockner und Öler sorgen für saubere, trockene Luft, die Schäden an Komponenten verhindert und die Lebensdauer verlängert.

Verteilersysteme müssen richtig dimensioniert werden, um Druckverluste zu minimieren und eine ausreichende Durchflusskapazität an allen Verbrauchsstellen in der Einrichtung zu gewährleisten.

Hydraulische Antriebssysteme

Hydraulikzylinder benötigen für den Dauerbetrieb Hydraulikaggregate mit Pumpen, Behältern, Filtersystemen und Kühlanlagen.

Die Wahl der Pumpe beeinflusst die Effizienz und Leistung des Systems. Verstellpumpen bieten einen besseren Wirkungsgrad, während Pumpen mit festem Hubraum einfacher zu steuern sind.

Das Flüssigkeitsmanagement umfasst Filtration, Kühlung und Verschmutzungskontrolle, die die Zuverlässigkeit des Systems und die Lebensdauer der Komponenten erheblich beeinflussen.

Zu den Sicherheitsaspekten gehören die von Hydraulikflüssigkeiten ausgehende Brandgefahr und die Hochdruck-Sicherheitsanforderungen zum Schutz des Personals.

Anforderungen an die elektrische Leistung

Elektrische Stellantriebe benötigen für ihren ordnungsgemäßen Betrieb und ihre Leistung elektrische Energie mit entsprechender Spannung, Stromstärke und Steuerschnittstellen.

Bei der Dimensionierung der Stromversorgung müssen die Motorleistung, die Einschaltdauer und die regenerativen Bremsmöglichkeiten berücksichtigt werden, die möglicherweise in die Stromversorgung zurückfließen.

Zu den Anforderungen an die Steuerungsleistung gehören Motorantriebe, Steuerungen und Rückkopplungssysteme, die die Komplexität erhöhen, aber anspruchsvolle Steuerungsfunktionen ermöglichen.

Zu den Sicherheitsaspekten gehören die ordnungsgemäße Erdung, der Überstromschutz und die Einhaltung der elektrischen Vorschriften und Normen.

Vergleich der Strominfrastruktur

Die Komplexität der Installation ist sehr unterschiedlich, da pneumatische Systeme eine Luftverteilung, hydraulische Systeme eine Flüssigkeitsförderung und elektrische Systeme eine elektrische Infrastruktur erfordern.

Die Betriebskosten sind je nach Energiequelle sehr unterschiedlich. Die Erzeugung von Druckluft ist teuer, während die Kosten für Strom je nach Verbrauchsmuster variabel sind.

Die Wartungsanforderungen variieren je nach Energiequelle. Bei pneumatischen Systemen müssen die Filter gewechselt werden, bei hydraulischen Systemen müssen die Flüssigkeiten gewartet werden, und bei elektrischen Systemen ist nur eine minimale Routinewartung erforderlich.

Zu den Umweltaspekten gehören Energieeffizienz, Flüssigkeitsentsorgung und Lärmentwicklung, die sich auf den Betrieb der Anlage und die Einhaltung von Vorschriften auswirken.

Energiespeicherung und -verteilung

Pneumatische Systeme nutzen Druckluftspeicher in Behältern, die als Energiespeicher dienen und dazu beitragen, Bedarfsschwankungen im gesamten System auszugleichen.

Hydraulische Systeme können Akkumulatoren für die Energiespeicherung und die Bewältigung von Nachfragespitzen einsetzen, was die Effizienz und die Reaktionsfähigkeit des Systems verbessert.

Elektrische Systeme benötigen in der Regel keine Energiespeicherung, können aber von Rückspeisefähigkeiten profitieren, die während der Abbremsphasen Energie zurückgewinnen.

Die Effizienz der Verteilung variiert erheblich, wobei die elektrische Verteilung am effizientesten, die hydraulische mäßig und die pneumatische aufgrund von Leckagen und Druckverlusten am wenigsten effizient ist.

Welche Kontrollmöglichkeiten zeichnen diese Technologien aus?

Die Ausgereiftheit und die Möglichkeiten der Steuerung schaffen große Unterschiede zwischen Zylinder- und Antriebstechnologien in Automatisierungsanwendungen.

Die Steuerungsmöglichkeiten unterscheiden Zylinder von elektrischen Aktuatoren durch einfache Ein/Aus-Bedienung bei einfachen Zylindern und hochentwickelte Servosteuerung bei elektrischen Aktuatoren, wobei hydraulische Zylinder eine moderate Steuerung und pneumatische Zylinder begrenzte Präzisionssteuerungsoptionen bieten.

Grundlegende Steuerung des Zylinders

Bei einfachen Pneumatikzylindern werden einfache Wegeventile für die Steuerung des Ein- und Ausfahrens mit begrenzter Geschwindigkeitseinstellung durch Stromregelventile verwendet.

Die Positionssteuerung beruht auf Endschaltern oder Näherungssensoren zur Erkennung des Hubendes und nicht auf einer kontinuierlichen Positionsrückmeldung während des gesamten Hubs.

Die Kraftkontrolle beschränkt sich auf die Druckregelung und bietet keine aktive Kraftrückmeldung oder -anpassung während des Betriebs.

Bei der Drehzahlregelung werden Methoden zur Durchflussbegrenzung eingesetzt, die je nach Last variieren können und keine konsistenten Geschwindigkeitsprofile unter verschiedenen Betriebsbedingungen liefern.

Erweiterte Zylindersteuerung

Servogesteuerte Hydraulikzylinder bieten eine Positions-, Geschwindigkeits- und Kraftsteuerung im geschlossenen Regelkreis durch Proportionalventile und Rückkopplungssysteme.

Elektronische Steuerungen ermöglichen programmierbare Bewegungsprofile mit variablen Beschleunigungs-, Konstantgeschwindigkeits- und kontrollierten Abbremsphasen.

Druckrückführungssysteme ermöglichen eine Kraftkontrolle und einen Überlastungsschutz durch kontinuierliche Überwachung der Kammerdrücke während des Betriebs.

Die Netzwerkintegration ermöglicht die Koordination mit anderen Systemkomponenten und die zentrale Steuerung über industrielle Kommunikationsprotokolle.

Elektrischer Aktuator Steuerung

Die Servosteuerung bietet eine präzise Positions-, Geschwindigkeits- und Beschleunigungssteuerung durch geschlossene Regelkreise mit hochauflösenden Encodern.

Programmierbare Bewegungsprofile ermöglichen komplexe Bewegungsabläufe mit mehreren Positionierpunkten, variablen Geschwindigkeiten und koordiniertem Mehrachsenbetrieb.

Zu den Kraftsteuerungsfunktionen gehören Drehmomentbegrenzung, Kraftrückführung und Nachgiebigkeitssteuerung für Anwendungen, die eine kontrollierte Kraftaufbringung erfordern.

Zu den fortschrittlichen Funktionen gehören elektronisches Getriebe, Nockenprofilierung und Synchronisierungsfunktionen für anspruchsvolle Automatisierungsanwendungen.

Integration von Kontrollsystemen

Die SPS-Integration variiert je nach Technologie, wobei elektrische Aktuatoren die anspruchsvollsten Integrationsmöglichkeiten bieten und einfache Zylinder grundlegende E/A bereitstellen.

Netzwerkkommunikationsprotokolle ermöglichen verteilte Steuerungsarchitekturen mit Echtzeitkoordination zwischen mehreren Aktoren und Systemkomponenten.

Die Sicherheitsintegration umfasst die sichere Abschaltung von Drehmomenten, die sichere Positionsüberwachung und integrierte Sicherheitsfunktionen, die den Anforderungen der funktionalen Sicherheit entsprechen.

Diagnosefunktionen bieten Leistungsüberwachung, vorausschauende Wartungsinformationen und Unterstützung bei der Fehlersuche zur Systemoptimierung.

Programmierung und Einrichtung

Elektrische Stellantriebe erfordern in der Regel die Programmierung von Bewegungsparametern, Sicherheitsgrenzen und Kommunikationseinstellungen über spezielle Softwaretools.

Hydraulische Servosysteme müssen für eine optimale Leistung abgestimmt werden, einschließlich Verstärkungseinstellungen, Ansprechverhalten und Stabilitätsparameter.

Pneumatische Zylinder erfordern nur minimale Einstellungen, abgesehen von der grundlegenden Ventileinstellung und der Einstellung der Durchflussregelung zur Geschwindigkeitsoptimierung.

Die Komplexität der Inbetriebnahme ist sehr unterschiedlich, wobei elektrische Antriebe die meiste Einrichtungszeit benötigen und einfache Zylinder nur eine minimale Konfiguration erfordern.

| Kontrollfunktion | Einfacher Zylinder | Servo-Zylinder | Elektrischer Aktuator |

|---|---|---|---|

| Positionskontrolle | Nur Endgrenzen | Geschlossene Schleife | Hohe Präzision |

| Geschwindigkeitskontrolle | Durchflussbegrenzung | Proportional | Programmierbar |

| Kraftkontrolle | Druckregelung | Kraftrückkopplung | Kontrolle des Drehmoments |

| Programmierung | Keine | Grundeinstellung | Komplexe Software |

| Integration | Einfache E/A | Mäßig | Erweiterte Protokolle |

Wie bestimmen die Bewerbungsanforderungen die Auswahl?

Die Anforderungen der Anwendung bestimmen die Auswahl zwischen Zylindern und verschiedenen Aktuatorentypen auf der Grundlage von Leistungsanforderungen, Umgebungsbedingungen und betrieblichen Beschränkungen.

Die Anforderungen der Anwendung bestimmen die Wahl: Kraft- und Geschwindigkeitsanforderungen, die Zylinder für Hochgeschwindigkeits- oder Hochkraftanwendungen begünstigen, Präzisionsanforderungen, die elektrische Antriebe begünstigen, Umweltbedingungen, die die Eignung der Technologie beeinflussen, und Kostenüberlegungen, die die endgültige Auswahl beeinflussen.

Anforderungen an Kraft und Geschwindigkeit

Bei Anwendungen mit hohen Kräften werden in der Regel Hydraulikzylinder bevorzugt, die enorme Kräfte in kompakten Gehäusen erzeugen können, was sie ideal für das Pressen, Formen und schwere Heben macht.

Bei Hochgeschwindigkeitsanwendungen werden häufig Pneumatikzylinder eingesetzt, die aufgrund der geringen bewegten Masse und der schnellen Ausdehnung der Luft schnelle Bewegungen ermöglichen.

Präzisionspositionierungsanwendungen erfordern elektrische Stellantriebe mit Servosteuerung für eine genaue Platzierung und wiederholbare Leistung bei Montage- und Prüfvorgängen.

Für Anwendungen mit variabler Kraft können elektrische Antriebe mit programmierbarer Kraftregelung oder hydraulische Systeme mit proportionaler Druckregelung erforderlich sein.

Umweltbezogene Überlegungen

Reinraumanwendungen bevorzugen pneumatische Zylinder oder elektrische Aktuatoren, die keine Verunreinigung durch Öl riskieren und daher für die Lebensmittel-, Pharma- und Elektronikindustrie geeignet sind.

Raue Umgebungen können Hydraulikzylinder mit robuster Konstruktion und Umweltschutz oder abgedichtete elektrische Stellantriebe mit entsprechenden IP-Schutzklassen erfordern.

Explosionsgefährdete Bereiche benötigen eigensicher3 Konstruktionen oder spezielle Schutzmethoden, die je nach Antriebstechnologie und Zertifizierungsanforderungen variieren.

Temperaturextreme wirken sich auf alle Technologien unterschiedlich aus, wobei für Anwendungen bei extremen Temperaturen spezielle Materialien und Konstruktionen erforderlich sind.

Anforderungen an den Arbeitszyklus

Bei Anwendungen im Dauerbetrieb werden häufig elektrische Antriebe mit hohem Wirkungsgrad und minimaler Wärmeentwicklung im Vergleich zu Fluidsystemen bevorzugt.

Der intermittierende Betrieb ermöglicht pneumatische oder hydraulische Systeme, die im Dauerbetrieb überhitzen können, aber in zyklischen Anwendungen gut funktionieren.

Anwendungen mit hoher Beanspruchung erfordern robuste Konstruktionen mit angemessenen Komponentenwerten und Wartungsplänen, um einen zuverlässigen Langzeitbetrieb zu gewährleisten.

Die Anforderungen an den Notbetrieb können pneumatische Systeme begünstigen, die auch bei Stromausfällen funktionieren, wenn ein Druckluftspeicher vorhanden ist.

Platz- und Installationsbeschränkungen

Bei kompakten Installationen sind Zylinder zu bevorzugen, die Betätigung und Führung in einem einzigen Paket vereinen und so die Gesamtgröße und Komplexität des Systems reduzieren.

Verteilte Systeme könnten elektrische Aktoren mit Netzwerkkommunikationsfunktionen verwenden, die komplexe Flüssigkeitsverteilungssysteme überflüssig machen.

Mobile Anwendungen bevorzugen oft elektrische oder pneumatische Systeme, die keine schweren Hydraulikaggregate und Flüssigkeitsbehälter benötigen.

Nachrüstungsanwendungen können durch die vorhandene Infrastruktur eingeschränkt sein, so dass Technologien bevorzugt werden, die sich in vorhandene Stromquellen und Kontrollsysteme integrieren lassen.

Sicherheit und regulatorische Anforderungen

Vorschriften zur Lebensmittelsicherheit können bestimmte Materialien und Konstruktionen vorschreiben, die Kontaminationsrisiken ausschließen und pneumatische oder elektrische Technologien bevorzugen.

Druckgerätevorschriften betreffen hydraulische und pneumatische Systeme unterschiedlich, wobei die Hochdruckhydraulik umfangreichere Sicherheitsmaßnahmen erfordert.

Die Anforderungen an die funktionale Sicherheit können elektrische Stellantriebe mit integrierten Sicherheitsfunktionen begünstigen oder zusätzliche Sicherheitssysteme für fluidtechnische Anwendungen erfordern.

Umweltvorschriften betreffen die Entsorgung von Flüssigkeiten und die Verhinderung von Leckagen, wodurch elektrische Systeme in umweltsensiblen Anwendungen begünstigt werden können.

| Art der Anwendung | Bevorzugte Technologie | Wichtige Gründe | Alternativen |

|---|---|---|---|

| Hohe Kraft | Hydraulik-Zylinder | Kraftdichte | Große elektrische |

| Hohe Geschwindigkeit | Pneumatik-Zylinder | Schnelle Reaktion | Servo elektrisch |

| Hohe Präzision | Elektrischer Aktuator | Ortungsgenauigkeit | Servo-Hydraulik |

| Saubere Umwelt | Pneumatisch/Elektrisch | Keine Kontamination | Versiegelte Hydraulik |

| Kontinuierliche Einsätze | Elektrischer Aktuator | Wirkungsgrad | Servo-Hydraulik |

| Mobile Anwendung | Elektrisch/Pneumatisch | Tragbarkeit | Kompakte Hydraulik |

Was sind die Kostenauswirkungen der einzelnen Technologien?

Die Kostenanalyse zeigt erhebliche Unterschiede bei den Erstinvestitionen, den Betriebskosten und den Lebenszykluskosten zwischen Zylinder- und Antriebstechnologien.

Die Kostenauswirkungen zeigen, dass pneumatische Zylinder die niedrigsten Anschaffungskosten, aber höhere Betriebskosten haben, hydraulische Zylinder hohe Investitionen in die Infrastruktur erfordern und elektrische Antriebe höhere Anschaffungskosten, aber eine bessere langfristige Wirtschaftlichkeit durch Effizienz und geringere Wartung bieten.

Erstinvestitionskosten

Pneumatikzylinder bieten die niedrigsten Anschaffungskosten, in der Regel 50-70% weniger als gleichwertige elektrische Antriebe, was sie für budgetbewusste Anwendungen attraktiv macht.

Elektrische Stellantriebe haben aufgrund der hochentwickelten Motoren, Antriebe und Steuersysteme höhere Anschaffungskosten, aber diese Investition macht sich oft durch Betriebseinsparungen bezahlt.

Hydraulikzylinder haben moderate Ausrüstungskosten, erfordern aber teure Aggregate, Filtersysteme und Sicherheitseinrichtungen, die die Gesamtkosten des Systems erhöhen.

Die Kosten für die Infrastruktur sind sehr unterschiedlich: Pneumatische Systeme erfordern eine Drucklufterzeugung, hydraulische Systeme benötigen Aggregate und elektrische Systeme eine Stromverteilung.

Analyse der Betriebskosten

Die Energiekosten begünstigen elektrische Antriebe mit einem Wirkungsgrad von 85-95% im Vergleich zu 25-35% für pneumatische Systeme und 70-85% für hydraulische Systeme.

Die Kosten für Druckluft liegen in der Regel zwischen $0,02 und 0,05 pro Kubikmeter, was den Betrieb pneumatischer Systeme in Anwendungen mit hohem Verbrauch teuer macht.

Die Kosten für Hydraulikflüssigkeit umfassen die Kosten für die Erstbefüllung, den Austausch, die Entsorgung und die Reinigung, die sich über die Lebensdauer des Systems ansammeln.

Die Stromkosten variieren je nach Standort und Verbrauchsmuster, sind aber im Allgemeinen die am besten vorhersehbaren und überschaubaren Betriebskosten.

Vergleich der Wartungskosten

Pneumatische Systeme erfordern einen regelmäßigen Filterwechsel, die Wartung des Abflusses und den Austausch von Dichtungen bei moderatem Arbeitsaufwand und geringen Ersatzteilkosten.

Bei Hydrauliksystemen müssen Flüssigkeiten gewechselt, Filter ausgetauscht, Lecks repariert und Komponenten erneuert werden, was höhere Arbeits- und Teilekosten verursacht.

Elektrische Stellantriebe erfordern nur minimale Routinewartung, können aber höhere Reparaturkosten verursachen, wenn Komponenten ausfallen, was durch längere Wartungsintervalle ausgeglichen wird.

Die Kosten für die vorbeugende Wartung sind sehr unterschiedlich, wobei pneumatische Systeme am häufigsten und elektrische Systeme am seltensten gewartet werden müssen.

Analyse der Lebenszykluskosten

Gesamtbetriebskosten4 über einen Zeitraum von 10-15 Jahren sind elektrische Stellantriebe trotz höherer Anschaffungskosten aufgrund von Energieeinsparungen und geringerem Wartungsaufwand häufig die bessere Wahl.

Pneumatische Systeme haben zwar die niedrigsten 3-Jahres-Kosten, werden aber über längere Zeiträume aufgrund des Energieverbrauchs und der Wartung teuer.

Hydraulische Systeme können bei Anwendungen mit hohen Kräften kostengünstig sein, wo elektrische Alternativen viel größer und teurer wären.

Die Wiederbeschaffungskosten begünstigen standardisierte Technologien mit leicht verfügbaren Komponenten und Serviceunterstützung während der gesamten Lebensdauer des Systems.

Versteckte Kostenfaktoren

Die Kosten für Ausfallzeiten aufgrund von Systemfehlern können die Gerätekosten in den Schatten stellen, so dass Zuverlässigkeit und Wartungsfreundlichkeit entscheidende Faktoren bei der Technologieauswahl sind.

Die Schulungskosten variieren je nach Komplexität der Technologie, wobei elektrische Servosysteme mehr Fachwissen erfordern als einfache pneumatische Systeme.

Die Kosten für die Einhaltung von Sicherheitsvorschriften umfassen die Zertifizierung von Druckgeräten, elektrische Sicherheitsmaßnahmen und Umweltschutzmaßnahmen, die je nach Technologie variieren.

Die Raumkosten in teuren Einrichtungen können kompakte Technologien begünstigen, auch wenn die Gerätekosten aufgrund der effizienten Raumnutzung höher sind.

| Kostenkategorie | Pneumatisch | Hydraulisch | Elektrisch |

|---|---|---|---|

| Erstausstattung | Niedrig | Mäßig | Hoch |

| Infrastruktur | Mäßig | Hoch | Niedrig |

| Energie (jährlich) | Hoch | Mäßig | Niedrig |

| Wartung | Mäßig | Hoch | Niedrig |

| 10-Jahres-Gesamt | Hoch | Mäßig | Gering-Mäßig |

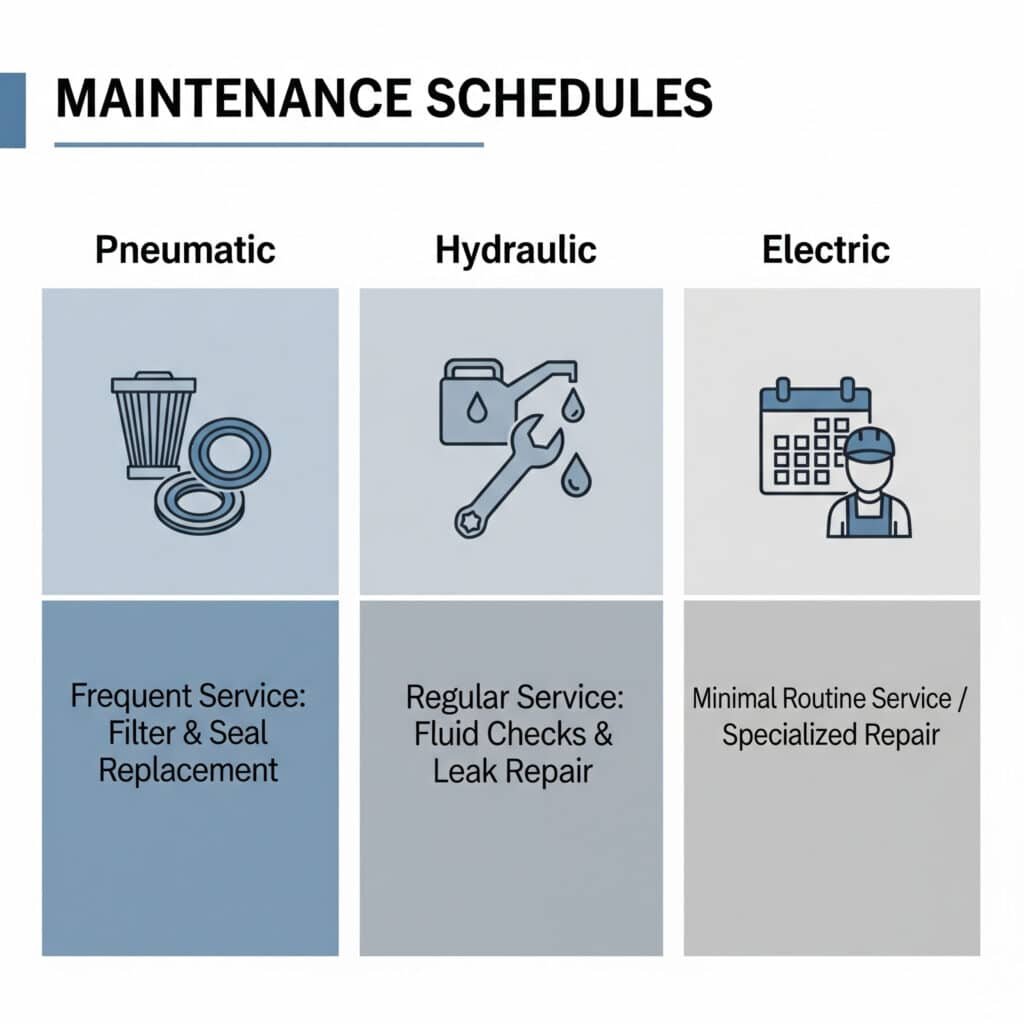

Wie sehen die Wartungsanforderungen im Vergleich aus?

Die Wartungsanforderungen führen zu erheblichen Unterschieden zwischen Zylinder- und Antriebstechnologien, die sich auf die Zuverlässigkeit, die Kosten und die Systemverfügbarkeit auswirken.

Die Wartungsanforderungen zeigen, dass pneumatische Zylinder häufige Filterwechsel und den Austausch von Dichtungen benötigen, hydraulische Zylinder müssen gewartet und Lecks repariert werden, während elektrische Aktuatoren nur eine minimale Routinewartung benötigen, aber einen spezielleren Service, wenn Reparaturen erforderlich sind.

Wartung von Pneumatikzylindern

Die tägliche Wartung umfasst die visuelle Inspektion auf Luftlecks, ungewöhnliche Geräusche und den ordnungsgemäßen Betrieb, um entstehende Probleme zu erkennen, bevor es zu Ausfällen kommt.

Zu den wöchentlichen Aufgaben gehören die Inspektion und der Austausch von Luftfiltern, die Überprüfung von Druckreglern und die grundlegende Leistungsüberprüfung zur Aufrechterhaltung der Zuverlässigkeit des Systems.

Die monatliche Wartung umfasst Führungsschmierung, Sensorreinigung und detaillierte Leistungstests, um nachlassende Komponenten zu erkennen, bevor sie ausfallen.

Die jährliche Wartung umfasst den Austausch von Dichtungen, eine interne Inspektion und umfassende Tests, um eine neuwertige Leistung wiederherzustellen und unerwartete Ausfälle zu verhindern.

Wartung von Hydraulikzylindern

Flüssigkeitsanalyseprogramme überwachen den Zustand des Öls, den Verschmutzungsgrad und den Verbrauch von Additiven, um die Ölwechselintervalle zu optimieren und Schäden an den Komponenten zu vermeiden.

Durch den regelmäßigen Austausch der Filter wird eine saubere Flüssigkeit aufrechterhalten, die den Verschleiß der Komponenten verhindert und die Lebensdauer des Systems deutlich über die von Systemen mit schlechter Filtration hinaus verlängert.

Lecksuch- und Reparaturprogramme verhindern Umweltverschmutzungen und Flüssigkeitsverluste, während gleichzeitig die Systemleistung und -sicherheit aufrechterhalten wird.

Die Instandsetzung von Bauteilen umfasst den Austausch von Dichtungen, die Nachbearbeitung von Oberflächen und die Wiederherstellung von Abmessungen, wodurch die Lebensdauer der Bauteile über die ursprünglichen Spezifikationen hinaus verlängert werden kann.

Wartung elektrischer Stellantriebe

Die routinemäßige Wartung ist minimal und beschränkt sich in der Regel auf eine regelmäßige Reinigung, eine Inspektion der Anschlüsse und eine grundlegende Leistungsüberprüfung in größeren Abständen.

Bei einigen Konstruktionen kann eine Schmierung der Lager erforderlich sein, aber viele verwenden abgedichtete Lager, die während ihrer gesamten Lebensdauer keine Wartung benötigen.

Software-Updates und Parameter-Backups stellen sicher, dass die Systemkonfiguration erhalten bleibt und die Leistungsoptimierung während der gesamten Lebensdauer des Systems fortgesetzt wird.

Eine vorausschauende Wartung mit Hilfe von Schwingungsanalyse, Wärmebildtechnik und Leistungsüberwachung kann entstehende Probleme erkennen, bevor es zu Ausfällen kommt.

Anforderungen an die Wartungskompetenz

Die Wartung pneumatischer Systeme erfordert grundlegende mechanische Kenntnisse und ein Verständnis für die Komponenten des Luftsystems, so dass die Ausbildung relativ einfach ist.

Die Wartung von Hydrauliksystemen erfordert spezielle Kenntnisse über Flüssigkeitssysteme, Verschmutzungskontrolle und Sicherheitsverfahren für Hochdrucksysteme.

Die Wartung elektrischer Stellantriebe erfordert elektrische und elektronische Kenntnisse sowie spezielle Softwaretools für die Programmierung und Diagnose.

Cross-Training ist für Einrichtungen, die mehrere Technologien einsetzen, von Vorteil, aber eine Spezialisierung kann für Einrichtungen, die sich vorwiegend auf eine Technologie konzentrieren, effizienter sein.

Ersatzteile und Inventar

Pneumatische Systeme verwenden standardisierte Komponenten mit breiter Verfügbarkeit und relativ niedrigen Kosten für Filter, Dichtungen und Basiskomponenten.

Hydrauliksysteme erfordern einen Flüssigkeitsvorrat, spezielle Dichtungen und Filtrationskomponenten, die längere Vorlaufzeiten und höhere Kosten verursachen können.

Elektrische Stellantriebe benötigen zwar teure elektronische Komponenten mit längeren Vorlaufzeiten, doch treten Ausfälle in der Regel seltener auf als bei fluidbetriebenen Systemen.

Die Strategien zur Bestandsoptimierung unterscheiden sich je nach Technologie, wobei pneumatische Systeme von lokalen Beständen und elektrische Systeme von Just-in-Time-Konzepten profitieren.

Wartungsplanung und -terminierung

Vorbeugende Wartungspläne sind für pneumatische Systeme aufgrund des häufigen Filterwechsels und des erforderlichen Austauschs von Dichtungen besonders wichtig.

Die zustandsabhängige Wartung funktioniert bei Hydrauliksystemen sehr gut, da sie Flüssigkeitsanalysen und Leistungsüberwachung zur Optimierung der Wartungsintervalle nutzt.

Die vorausschauende Wartung ist bei elektrischen Stellantrieben am effektivsten, wenn fortschrittliche Überwachungstechniken eingesetzt werden, um entstehende Probleme frühzeitig zu erkennen.

Die Koordinierung der Wartung mit den Produktionsplänen ist bei allen Technologien unerlässlich, kann aber bei elektrischen Systemen aufgrund der längeren Wartungsintervalle am flexibelsten sein.

Welche Umweltfaktoren beeinflussen die Auswahl?

Die Umgebungsbedingungen haben einen erheblichen Einfluss auf die Eignung und Leistung der verschiedenen Zylinder- und Antriebstechnologien in der Praxis.

Umweltfaktoren beeinflussen die Auswahl durch extreme Temperaturen, die sich auf die Flüssigkeitseigenschaften und die Dichtungsleistung auswirken, durch Verschmutzungsgrade, die die Schutzanforderungen bestimmen, durch Feuchtigkeit, die Korrosionsprobleme verursacht, und durch gefährliche Atmosphären, die spezielle Sicherheitszertifizierungen erfordern.

Temperatur Umwelt Auswirkungen

Extreme Temperaturen wirken sich auf alle Technologien unterschiedlich aus. Pneumatische Systeme leiden bei niedrigen Temperaturen unter Kondensation und bei hohen Temperaturen unter reduzierter Luftdichte.

Hydrauliksysteme unterliegen Viskositätsschwankungen, die sich auf die Leistung auswirken, und erfordern unter Umständen beheizte Behälter oder Kühler zur Temperaturregelung.

Elektrische Stellantriebe können mit geeigneten Motorkonstruktionen besser mit Temperaturextremen umgehen, benötigen aber unter Umständen ein Gehäuse zum Schutz.

Thermische Zyklen führen zu Ausdehnungs- und Kontraktionsspannungen, die die Lebensdauer von Dichtungen in Zylindern und Lagern in elektrischen Stellantrieben beeinträchtigen.

Kontamination und Sauberkeit

Staubige Umgebungen beschleunigen den Verschleiß der Dichtungen in den Zylindern und können häufige Filterwechsel und Schutzabdeckungen für einen zuverlässigen Betrieb erforderlich machen.

Reinraumanforderungen bevorzugen Pneumatikzylinder oder elektrische Antriebe, die in sensiblen Fertigungsprozessen keine Ölverschmutzung riskieren.

Chemische Verunreinigungen greifen Dichtungen und Metallkomponenten bei jeder Technologie unterschiedlich an, so dass eine Analyse der Materialverträglichkeit für die richtige Auswahl erforderlich ist.

Waschbare Umgebungen erfordern spezielle Dichtungen und Materialien, die je nach Technologie variieren, wobei häufig eine Konstruktion aus rostfreiem Stahl erforderlich ist.

Auswirkungen von Feuchtigkeit und Nässe

Hohe Luftfeuchtigkeit erhöht das Kondensationsrisiko in pneumatischen Systemen und erfordert für einen zuverlässigen Betrieb Lufttrockner und Entwässerungssysteme.

Korrosion betrifft alle Technologien, aber Hydraulik- und Pneumatiksysteme sind aufgrund von Wasserverunreinigungen in den Flüssigkeiten stärker betroffen.

Elektrische Systeme benötigen geeignete IP-Einstufungen5 und die Abdichtung gegen Umwelteinflüsse, um das Eindringen von Feuchtigkeit zu verhindern, die zu Ausfällen oder Sicherheitsrisiken führen könnte.

In kalten Klimazonen kann ein Frostschutz erforderlich sein, wobei für jeden Technologietyp unterschiedliche Lösungen benötigt werden.

Einstufung von Gefahrenzonen

Explosionsgefährdete Bereiche erfordern eigensichere Konstruktionen oder explosionsgeschützte Gehäuse, die sich je nach Technologie und Zertifizierungsanforderungen erheblich unterscheiden.

Pneumatische Systeme können in einigen explosionsgefährdeten Umgebungen von Natur aus sicherer sein, da es keine elektrischen Zündquellen gibt.

Elektrische Stellantriebe benötigen spezielle Zertifizierungen und Schutzmethoden für explosionsgefährdete Bereiche, was die Kosten und die Komplexität erhöhen kann.

Hydraulische Systeme können durch unter Druck stehende entflammbare Flüssigkeiten eine Brandgefahr darstellen, die besondere Sicherheitsmaßnahmen und Brandbekämpfungssysteme erfordert.

Vibrations- und Schockumgebung

Starke Vibrationen betreffen alle Technologien, können aber bei elektrischen Verbindungen und elektronischen Bauteilen besondere Probleme verursachen.

Stoßbelastungen können die internen Komponenten bei jeder Technologie unterschiedlich stark beschädigen, wobei hydraulische Systeme oft am robustesten sind.

Die Anforderungen an die Montage und Isolierung variieren je nach Technologie, wobei eine angemessene Schwingungsisolierung für einen zuverlässigen Betrieb entscheidend ist.

Resonanzfrequenzen müssen bei der Systemauslegung vermieden werden, um eine Verstärkung von Schwingungseffekten zu verhindern, die zu einem vorzeitigen Ausfall führen könnten.

Regulierungs- und Compliance-Fragen

Vorschriften zur Lebensmittelsicherheit können bestimmte Materialien verbieten oder spezielle Zertifizierungen erfordern, die bestimmte Technologien gegenüber anderen bevorzugen.

Die Druckgerätevorschriften betreffen pneumatische und hydraulische Systeme auf unterschiedliche Weise, wobei die Hochdruckhydraulik umfangreichere Vorschriften erfordert.

Umweltvorschriften können die Verwendung von Hydraulikflüssigkeiten einschränken oder Rückhaltesysteme erfordern, die die Kosten und Komplexität erhöhen.

Sicherheitsnormen können bestimmte Technologien oder Schutzmethoden für die Personensicherheit in bestimmten Anwendungen oder Branchen vorschreiben.

| Umweltfaktor | Pneumatischer Aufprall | Hydraulische Auswirkungen | Elektrischer Aufprall | Strategie zur Risikominderung |

|---|---|---|---|---|

| Hohe Temperatur | Reduzierung der Luftdichte | Änderung der Viskosität der Flüssigkeit | Motor-Derating | Kühlungssysteme |

| Niedrige Temperatur | Kondensationsrisiko | Erhöhung der Viskosität | Geringere Leistung | Heizungssysteme |

| Verunreinigung | Verschleiß der Dichtung | Filterverstopfung | Schutz gegen Eindringen | Versiegelung, Filtration |

| Hohe Luftfeuchtigkeit | Korrosionsrisiko | Wasserverschmutzung | Elektrischer Ausfall | Trocknung, Schutz |

| Vibration | Ermüdung von Bauteilen | Beschädigung der Dichtung | Ausfall der Verbindung | Isolierung, Dämpfung |

| Gefährlicher Bereich | Entzündungsgefahr | Brandgefahr | Explosionsgefahr | Besondere Zertifizierung |

Schlussfolgerung

Der Unterschied zwischen Zylindern und Aktuatoren liegt im Umfang und in der Spezifität - Zylinder sind fluidbetriebene Linearaktuatoren innerhalb der breiteren Aktuatorenkategorie, die elektrische, mechanische und andere Bewegungstechnologien umfasst, die jeweils unterschiedliche Vorteile für verschiedene Anwendungen, Umgebungen und Leistungsanforderungen bieten.

FAQs zu Zylindern und Aktuatoren

Was ist der Hauptunterschied zwischen einem Zylinder und einem Aktuator?

Der Hauptunterschied besteht darin, dass Zylinder eine bestimmte Art von linearen Stellantrieben sind, die mit Flüssigkeitsdruck (pneumatisch oder hydraulisch) arbeiten, während Stellantriebe die breitere Kategorie sind, die alle Geräte umfasst, die Energie in mechanische Bewegung umwandeln, wie z. B. elektrische, pneumatische, hydraulische und mechanische Typen.

Gelten alle Zylinder als Aktoren?

Ja, alle Zylinder sind Stellantriebe, weil sie Energie (Flüssigkeitsdruck) in mechanische Bewegung umwandeln. Aber nicht alle Aktuatoren sind Zylinder - Elektromotoren, mechanische Schrauben und andere Bewegungsgeräte sind ebenfalls Aktuatoren.

Wann sollte ich einen Zylinder einem elektrischen Antrieb vorziehen?

Wählen Sie Zylinder für Hochgeschwindigkeitsanwendungen, für hohe Kraftanforderungen (Hydraulik), für saubere Umgebungen, in denen eine Ölverschmutzung nicht akzeptabel ist (Pneumatik), oder wenn eine einfache Steuerung ausreicht und die Anschaffungskosten eine wichtige Rolle spielen.

Was sind die Kostenunterschiede zwischen Zylindern und elektrischen Stellantrieben?

Pneumatische Zylinder haben niedrigere Anschaffungskosten, aber höhere Betriebskosten aufgrund der Druckluftkosten. Elektrische Stellantriebe haben höhere Anschaffungskosten, aber niedrigere Betriebskosten aufgrund der besseren Effizienz und bieten oft bessere Gesamtbetriebskosten über 10+ Jahre.

Wie sieht es mit dem Wartungsbedarf von Zylindern und Aktuatoren aus?

Bei Pneumatikzylindern müssen häufig Filter und Dichtungen ausgetauscht werden, bei Hydraulikzylindern müssen Flüssigkeiten gewartet und Lecks repariert werden, während bei elektrischen Antrieben nur eine minimale Routinewartung erforderlich ist, dafür aber ein speziellerer Service, wenn Reparaturen erforderlich sind.

Welche Technologie bietet die höchste Präzision?

Elektrische Servoaktuatoren bieten die höchste Präzision (±0,001 mm) durch Regelung im geschlossenen Regelkreis, gefolgt von mechanischen Aktuatoren (±0,01 mm), Hydraulikzylindern mit Servoregelung (±0,1 mm) und Pneumatikzylindern (±1 mm) aufgrund der Kompressibilität der Luft.

Welche Umweltfaktoren beeinflussen die Wahl zwischen Zylindern und Aktuatoren?

Zu den Schlüsselfaktoren gehören extreme Temperaturen, die sich auf die Eigenschaften der Flüssigkeiten auswirken, Verschmutzungsgrade, die unterschiedliche Schutzmethoden erfordern, Feuchtigkeit, die zu Korrosion führt, explosive Atmosphären, die besondere Zertifizierungen erfordern, und gesetzliche Vorschriften, die bestimmte Technologien begünstigen.

Können Zylinder und elektrische Antriebe zusammen in einem System verwendet werden?

Ja, hybride Systeme kombinieren oft verschiedene Antriebstechnologien, um die Stärken jeder einzelnen zu nutzen, z. B. die Verwendung eines schnellen Pneumatikzylinders für einen langen Transfer und eines präzisen elektrischen Antriebs für die endgültige Positionierung.

-

Erforschen Sie die physikalischen Grundlagen des Pascalschen Gesetzes und seine Anwendung in Fluidsystemen. ↩

-

Hier finden Sie einen technischen Leitfaden über die Konstruktion und Mechanik von Kugelgewindetrieben für die Umwandlung von Dreh- in Linearbewegungen. ↩

-

Informieren Sie sich über die offiziellen Konstruktionsnormen und Grundsätze für eigensichere Geräte in explosionsgefährdeten Bereichen. ↩

-

Verstehen Sie den Rahmen für die Berechnung der Gesamtbetriebskosten (TCO) für Industriemaschinen, einschließlich versteckter Kosten. ↩

-

Hier finden Sie eine ausführliche Tabelle und Erklärung des internationalen IP (Ingress Protection)-Bewertungssystems für Gehäuse. ↩