Jeder Ingenieur, den ich berate, steht vor dem gleichen Dilemma: Standard-Pneumatikzylinder versagen in schwierigen Umgebungen vorzeitig. Ganz gleich, ob Sie mit aggressiven Chemikalien, beengten Platzverhältnissen oder Präzisionsanforderungen zu kämpfen haben, herkömmliche Zylinder wurden einfach nicht für diese anspruchsvollen Anwendungen konzipiert. Diese Einschränkung führt zu kostspieligen Wartungszyklen, Produktionsausfällen und frustrierenden Neukonstruktionen.

Der optimale Spezialzylinder für extreme Anwendungen kombiniert anwendungsspezifische Werkstoffe, die korrosiven Medien widerstehen, platzsparende Konstruktionen, die die Leistung auf kleinstem Raum aufrechterhalten, und präzisionsgefertigte Komponenten, die Genauigkeit bei kritischen Vorgängen gewährleisten. Dieser spezielle Ansatz verlängert in der Regel die Lebensdauer um 300-500% im Vergleich zu Standardzylindern in schwierigen Umgebungen.

Letzten Monat besuchte ich eine Halbleiterproduktionsanlage in Singapur, in der die Standardzylinder aufgrund der aggressiven Chemikalien alle 3 bis 4 Wochen ausgetauscht wurden. Nach der Einführung unserer korrosionsbeständigen Spezialzylinderlösung mit kundenspezifischen Hastelloy-Komponenten sind sie nun seit über 8 Monaten ohne einen einzigen Ausfall in Betrieb. Lassen Sie mich Ihnen zeigen, wie Sie ähnliche Ergebnisse für Ihre anspruchsvolle Anwendung erzielen können.

Inhaltsübersicht

- Vergleich korrosionsbeständiger Zylindermaterialien

- Prüfung der Kompaktheit einer ultradünnen Zylinderstruktur

- Magnetkupplung Stangenloser Zylinder Genauigkeitsüberprüfung

- Schlussfolgerung

- FAQs zu Spezialzylindern

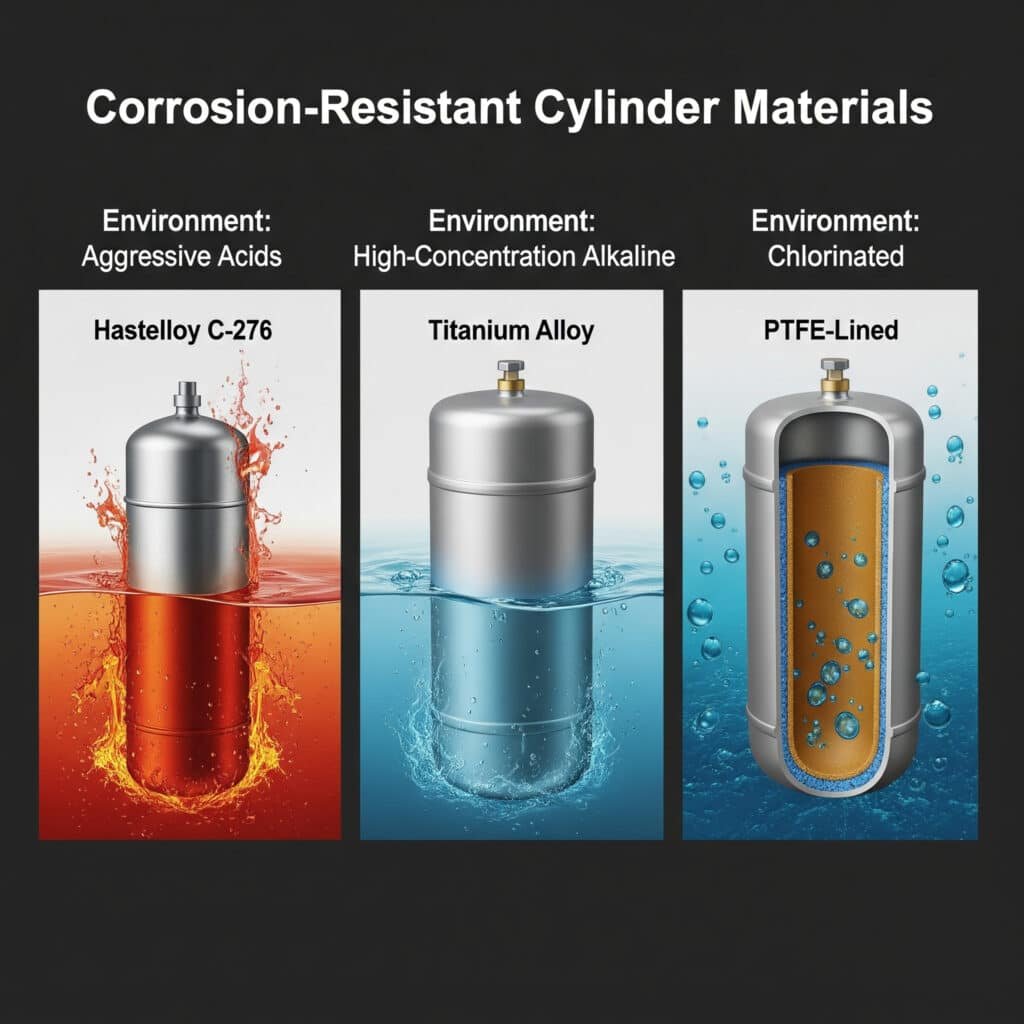

Welche Zylindermaterialien überleben tatsächlich, wenn sie aggressiven Chemikalien ausgesetzt werden?

Die Wahl des falschen Materials für korrosive Umgebungen ist einer der teuersten Fehler, die ich bei Ingenieuren sehe. Entweder versagt das Material vorzeitig und verursacht teure Ausfallzeiten, oder sie geben zu viel Geld für exotische Legierungen aus, obwohl kostengünstigere Optionen ausreichen würden.

Der optimale korrosionsbeständige Zylinderwerkstoff hängt von Ihrer spezifischen chemischen Umgebung, der Betriebstemperatur und den Druckanforderungen ab. Für die meisten aggressiven Säureumgebungen, Hastelloy C-2761 bietet eine überragende Leistung, während hochkonzentrierte alkalische Anwendungen besser mit Titanlegierungen bedient werden. Für chlorhaltige Umgebungen bieten spezielle PTFE-ausgekleidete Zylinder die beste Kombination aus Leistung und Kosteneffizienz.

Umfassender Materialvergleich für korrosive Umgebungen

Nach der Analyse von Hunderten von Spezialzylinderanwendungen in korrosiven Umgebungen habe ich diesen Vergleich der Materialleistung zusammengestellt:

| Material | Säurebeständigkeit | Alkalibeständigkeit | Chloridbeständigkeit | Temperaturbereich | Relative Kosten | Beste Anwendungen |

|---|---|---|---|---|---|---|

| 316L-Edelstahl | Mäßig | Gut | Schlecht | -40°C bis 260°C | 1x (Grundlinie) | Milde Speisesäuren, verdünnte Chemikalien |

| Hastelloy C-276 | Ausgezeichnet | Gut | Ausgezeichnet | -120°C bis 450°C | 5-7x | Konzentrierte Säuren, gemischte Chemikalien |

| Titan Grad 2 | Gut | Ausgezeichnet | Sehr gut | -60°C bis 350°C | 3-4x | Chlorhaltige Umgebungen, Meerwasser |

| Monel 400 | Gut | Mäßig | Ausgezeichnet | -60°C bis 540°C | 4-5x | Fluorwasserstoffsäure, Fluoridsalze |

| PTFE-ausgekleidet | Ausgezeichnet | Ausgezeichnet | Ausgezeichnet | -20°C bis 150°C | 2-3x | Breite chemische Verträglichkeit |

| PVDF | Sehr gut | Gut | Ausgezeichnet | -30°C bis 120°C | 1.5-2x | Allgemeine chemische Verarbeitung |

| Legierung 20 | Sehr gut | Gut | Gut | -50°C bis 300°C | 3-4x | Anwendungen von Schwefelsäure |

| Zirkonium 702 | Ausgezeichnet | Ausgezeichnet | Gut | -60°C bis 400°C | 8-10x | Heiße konzentrierte Säuren |

Rahmen für die Materialauswahl bei korrosiven Anwendungen

Wenn ich Kunden bei der Auswahl des richtigen Materials für ihre korrosive Umgebung helfe, verwende ich diesen Entscheidungsrahmen:

Schritt 1: Analyse der chemischen Umgebung

Beginnen Sie mit einer gründlichen Analyse Ihrer spezifischen chemischen Umgebung:

- Chemische Zusammensetzung: Identifizieren Sie alle vorhandenen Chemikalien, einschließlich der Spurenbestandteile

- Konzentrationsniveaus: Bestimmen Sie die maximal zu erwartenden Konzentrationen

- Temperaturbereich: Festlegung der minimalen und maximalen Betriebstemperaturen

- Druckanforderungen: Definieren Sie den Betriebsdruck und eventuelle Druckspitzen

- Belichtungsmuster: Kontinuierliche Immersion vs. intermittierende Exposition

Schritt 2: Bewertung der Materialverträglichkeit

Passen Sie Ihre Umgebung an die Fähigkeiten des Materials an:

Saure Umgebungen

Für säurehaltige Anwendungen sollten Sie diese speziellen Optionen in Betracht ziehen:

Schwefelsäure (H₂SO₄)

- Konzentrationen <50%: 316L-Edelstahl oft ausreichend

- Konzentrationen 50-80%: Alloy 20 oder Hastelloy B-3

- Konzentrationen >80%: Hastelloy C-276 oder PTFE-ausgekleidetChlorwasserstoffsäure (HCl)

- Jede Konzentration: Hastelloy C-276, PTFE-ausgekleidet, oder Tantal für extreme Fälle

- Vermeiden Sie die meisten Metalle; selbst "widerstandsfähige" Legierungen können schnell versagen.Salpetersäure (HNO₃)

- Konzentrationen <30%: Edelstahl 316L

- Konzentrationen 30-70%: Titan Grad 2

- Konzentrationen >70%: Zirkonium 702

Alkalische Umgebungen

Für alkalische Anwendungen:

Natriumhydroxid (NaOH)

- Konzentrationen <30%: Edelstahl 316L

- Konzentrationen 30-70%: Nickel 200/201

- Konzentrationen >70%: Titan (mit Vorsicht bei der Temperatur)Kaliumhydroxid (KOH)

- Ähnlich wie NaOH, aber aggressiver bei höheren Temperaturen

- Erwägen Sie Nickel 200/201 oder Hastelloy C-276

Chlorierte Umgebungen

Für chloridhaltige Umgebungen:

Meerwasser/Stränke

- Titan Grad 2 oder rostfreier Super Duplex Stahl

- Für höhere Temperaturen: Hastelloy C-276Chlorgas/Hypochlorit

- PTFE-ausgekleidete Zylinder

- Für hohen Druck: Titan mit Spezialdichtungen

Schritt 3: Komponentenspezifische Auswahl

Verschiedene Zylinderkomponenten können unterschiedliche Materialien erfordern:

| Komponente | Materielle Erwägungen | Besondere Anforderungen |

|---|---|---|

| Zylindergehäuse | Primäre Korrosionsbarriere | Auswirkungen auf die Druckstufe berücksichtigen |

| Kolbenstange | Den Medien und der Atmosphäre ausgesetzt | Möglicherweise ist eine Beschichtung oder eine Verbundstruktur erforderlich |

| Siegel | Chemische Verträglichkeit kritisch | Temperaturgrenzen oft niedriger als bei Metallen |

| Endkappen | Kann den gleichen Widerstand wie der Körper benötigen | Gewindekompatibilität mit Gehäusematerial |

| Befestigungselemente | Galvanische Korrosionsgefahr | Benötigen oft eine höhere Qualität als der Körper |

Fallstudie: Lösung für eine chemische Verarbeitungsanlage

In einem chemischen Verarbeitungsbetrieb in Deutschland kam es immer wieder zu Ausfällen von Pneumatikzylindern in einer phosphorsäurehaltigen Umgebung. Die Standard-Edelstahlzylinder hielten nur 2-3 Wochen, bevor sie durch Dichtungsversagen und Lochfraß unbrauchbar wurden.

Zu ihrem spezifischen Umfeld gehörten:

- 65% Phosphorsäure

- Betriebstemperaturen von 40-60°C

- Gelegentliches Spritzen (kein ständiges Eintauchen)

- 6 bar Betriebsdruck

Nach einer Analyse ihrer Anwendung empfahlen wir einen Spezialzylinder mit:

- Zylindergehäuse und -stange aus Hastelloy C-276

- Modifizierte PTFE-Verbunddichtungen

- Geschützte Entlüftungswege zur Verhinderung des Eindringens von Säure

- Spezieller Stabwischer zur Entfernung von Säurerückständen

Ergebnisse nach der Umsetzung:

- Verlängerung der Lebensdauer der Zylinder von 2-3 Wochen auf über 12 Monate

- Reduzierung der Wartungskosten durch 87%

- Verbesserung der Betriebszeit in der Produktion um 4,3%

- Gesamt-ROI in weniger als 5 Monaten erreicht, trotz 4,5-fach höherer anfänglicher Zylinderkosten

Überlegungen zur Implementierung von korrosionsbeständigen Zylindern

Bei der Einführung von korrosionsbeständigen Spezialzylindern sind diese kritischen Faktoren zu berücksichtigen:

Anforderungen an die Materialzertifizierung

Sicherstellung einer ordnungsgemäßen Materialprüfung:

- Materialprüfzeugnisse (MTCs) verlangen

- Erwägen Sie PMI (Positive Materialidentifikation)2 Prüfung für kritische Anwendungen

- Überprüfen Sie die korrekte Materialqualität, nicht nur die Materialart.

Optionen für die Oberflächenbehandlung

Oberflächenbehandlungen können die Korrosionsbeständigkeit verbessern:

- Elektropolieren für nichtrostende Stähle (verbessert die Passivschicht)

- PTFE-Beschichtung für zusätzliche chemische Barriere

- Spezialisierte Eloxierung für Aluminiumkomponenten

- Passivierungsbehandlungen für bestimmte Legierungen

Dichtungsauswahl für korrosive Umgebungen

Dichtungen versagen oft vor Metallteilen:

- FFKM (Perfluorelastomer) für höchste chemische Beständigkeit

- Modifizierte PTFE-Compounds für bestimmte Chemikalien

- Erwägen Sie Verbundabdichtungen mit chemikalienbeständiger Beschichtung

- Temperaturgrenzwerte sorgfältig abwägen

Wartungsprotokolle

Entwicklung spezifischer Wartungsverfahren:

- Regelmäßige Inspektionspläne auf der Grundlage der Schwere der Exposition

- Geeignete Reinigungsverfahren, die die Materialien nicht beschädigen

- Austauschintervalle für Dichtungen je nach Material und Belastung

- Dokumentation der Materialleistung für zukünftige Referenzen

Wie kompakt können Pneumatikzylinder bei gleichbleibender Leistung werden?

Platzmangel stellt bei der Konstruktion moderner Maschinen eine immer größere Herausforderung dar. Ingenieure sind gezwungen, einen Kompromiss zwischen Leistung und Größe einzugehen, was häufig dazu führt, dass Aktuatoren mit zu geringer Leistung eingesetzt oder Maschinen neu konstruiert werden.

Ultradünne Pneumatikzylinder können Profilhöhen von nur 8 mm erreichen, wobei die Leistung durch optimierte interne Strömungswege, verstärkte Gehäusedesigns und spezielle Dichtungsgeometrien erhalten bleibt. Die effektivsten Kompaktzylinder liefern 85-95% der Kraft herkömmlicher Konstruktionen und benötigen dabei weniger als 40% des Platzes.

Kompaktheit Leistungsmetriken für Spezialzylinder

Bei der Bewertung von ultradünnen Zylindern bestimmen diese Schlüsselkennzahlen die Leistung in der Praxis:

| Leistungsmetrik | Standard-Zylinder | Ultradünner Zylinder | Auswirkungen auf die Anwendung |

|---|---|---|---|

| Profil Höhe | 25-40mm | 8-15mm | Entscheidend für platzbeschränkte Anwendungen |

| Kraft-Leistungs-Verhältnis | 100% (Grundlinie) | 85-95% | Geringe Kraftminderung bei den meisten Anwendungen akzeptabel |

| Seitliche Belastbarkeit | Hoch | Mäßig bis niedrig | Bei einigen Anwendungen können Führungssysteme erforderlich sein |

| Zyklus Leben | 10+ Millionen Zyklen | 5-8 Millionen Zyklen | Akzeptabler Kompromiss für viele Anwendungen |

| Durchfluss-Effizienz | Hoch | Mäßig | Kann einen höheren Betriebsdruck erfordern |

| Dichtungsverschleißrate | Niedrig | Mäßig | Eine häufigere Wartung kann erforderlich sein |

Konstruktionsinnovationen für ultradünne Zylinder

Die effektivsten ultradünnen Zylinder verfügen über diese innovativen Konstruktionselemente:

Optimierte Karosseriestrukturen

Fortschrittliche Konstruktionen sorgen für eine hohe Festigkeit bei minimalem Materialeinsatz:

Verstärkte Strangpressprofile

Ultradünne Aluminium-Strangpressprofile mit interner Verrippung bieten ein maximales Verhältnis von Festigkeit und Gewicht bei minimaler Bauhöhe. Kritische Belastungspunkte werden verstärkt, ohne die Gesamtabmessungen zu erhöhen.Verbundwerkstoff-Körperwerkstoffe

Hochfeste Verbundwerkstoffe wie glasfaserverstärkte Polymere bieten hervorragende Steifigkeit bei geringerem Gewicht und Profil. Diese Materialien können zu komplexen Formen geformt werden, die sich aus Metall nur schwer herstellen lassen.Asymmetrische Spannungsverteilung

Im Gegensatz zu herkömmlichen symmetrischen Zylindern verwenden moderne ultradünne Zylinder asymmetrische Körperstrukturen, die mehr Material genau dort platzieren, wo es laut Spannungsanalyse benötigt wird.

Innovative Kolbendesigns

Herkömmliche Kolbenkonstruktionen verschwenden wertvollen Platz:

Ovale Kolbengeometrie

Anstelle der traditionellen kreisförmigen Kolben maximieren ovale oder rechteckige Kolbendesigns die krafterzeugende Fläche und minimieren gleichzeitig die Höhe. Spezielle Dichtungsdesigns passen sich diesen nicht-traditionellen Formen an.Integrierte Lageroberflächen

Da die Lagerflächen direkt in die Kolbenkonstruktion integriert sind, können separate Führungssysteme entfallen, was wertvollen Platz spart, ohne die Leistung zu beeinträchtigen.Mehrkammer-Konfigurationen

Einige fortschrittliche Konstruktionen verwenden mehrere kleinere Kammern anstelle einer einzigen großen Kammer und ermöglichen so ein dünneres Gesamtprofil bei gleichbleibender Kraftleistung.

Fließwegtechnik

Interne Durchflussbeschränkungen begrenzen oft die Leistung von Kompaktzylindern:

Optimierte Portpositionen

Strategische Positionierung der Luftanschlüsse zur Minimierung der Strömungsweglänge und Maximierung der effektiven Fläche trotz Platzmangels.Interne Fließkanalgestaltung

Computeroptimierte Strömungskanäle reduzieren Druckverluste, die bei kompakten Konstruktionen typischerweise auftreten. CFD (numerische Strömungsmechanik)3 Analyse werden Restriktionspunkte identifiziert und beseitigt.Spezialisierte Ventilintegration

Die direkte Integration der Ventilfunktionen in den Zylinderkörper macht externe Leitungen überflüssig und reduziert Durchflussbeschränkungen.

Methodik der Kompaktheitsprüfung

Um die Leistung von ultradünnen Zylindern richtig zu bewerten, empfehle ich diesen umfassenden Testansatz:

Prüfung der Maßhaltigkeit

Messen Sie die tatsächliche Raumeffizienz:

Kraft-Höhen-Verhältnis (FHR)

Berechnen Sie den Kraftaufwand geteilt durch die Profilhöhe. Höhere Werte bedeuten eine bessere räumliche Effizienz. FHR = Kraftleistung (N) ÷ Profilhöhe (mm)Volumenausnutzungsfaktor (VUF)

Bestimmen Sie, wie effizient der Zylinder sein Gesamtvolumen in Arbeit umwandelt. VUF = Kraftleistung (N) × Hublänge (mm) ÷ Gesamtvolumen (mm³)Installation Hüllkurvenanalyse

Ermitteln Sie den gesamten Platzbedarf einschließlich der Befestigungselemente und Anschlüsse, nicht nur den des Zylindergehäuses selbst.

Leistung unter Zwang testen

Bewerten Sie, wie sich das kompakte Design unter realen Bedingungen verhält:

Eingeschränkte Installationsprüfung

Montieren Sie den Zylinder in der tatsächlichen räumlichen Umgebung, um die Passform und Funktion zu überprüfen.Bewertung der Wärmeableitung

Messen Sie die Betriebstemperatur im Dauerbetrieb. Kompakte Konstruktionen haben oft weniger Oberfläche für die Wärmeabgabe.Bewertung der seitlichen Belastbarkeit

Wenden Sie abgestufte Seitenlasten an, um die praktischen Grenzen zu ermitteln, bevor eine Bindung entsteht.Druck-Kraft-Linearität

Testen Sie die Kraftausgabe über den gesamten Druckbereich, um ein nichtlineares Verhalten zu erkennen, das die Anwendungsleistung beeinträchtigen könnte.

Fallstudie: Anwendung von Halbleiteranlagen

Ein Hersteller von Halbleiterausrüstung in Taiwan benötigte einen extrem dünnen pneumatischen Aktuator für ein Wafer-Handling-System. Die Platzverhältnisse waren sehr beengt - nicht mehr als 12 mm Höhe - und dennoch wurde eine Kraft von 120 N bei einem Hub von 50 mm benötigt.

Standardzylinder, die die Kraftanforderungen erfüllen, hatten eine Mindesthöhe von 25-30 mm und waren damit völlig ungeeignet. Nach der Bewertung mehrerer spezieller Zylinderoptionen entwickelten wir eine maßgeschneiderte ultradünne Lösung mit:

- 11,5 mm Gesamthöhe Profil

- Ovale Kolbenkonstruktion mit 20 mm effektiver Breite

- Verstärktes Aluminiumgehäuse mit Innenverrippung

- Spezialisierte reibungsarme Dichtungen mit modifizierter Geometrie

- Integrierte Strömungskanäle, optimiert durch CFD-Analyse

Leistungsergebnisse:

- 135N Kraftausgabe bei 6 bar (übersteigt die Anforderungen)

- Voller 50 mm Hub auf engstem Raum

- Zykluszeit von 0,4 Sekunden (Erfüllung der Geschwindigkeitsanforderungen)

- Validierte Lebenserwartung von über 7 Millionen Zyklen

- Betriebstemperaturanstieg von nur 15°C über der Umgebungstemperatur bei Dauerbetrieb

Der Kunde konnte sein kompaktes Anlagendesign beibehalten, ohne Kompromisse bei der Leistung einzugehen, und so eine kostspielige komplette Umgestaltung seines Wafer-Handling-Systems vermeiden.

Konstruktionsüberlegungen für ultradünne Zylinderanwendungen

Wenn Sie ultradünne Zylinder in Ihrer Anwendung einsetzen, sollten Sie diese kritischen Faktoren berücksichtigen:

Montage und Ausrichtung

Kompakte Zylinder sind empfindlicher gegenüber Montageproblemen:

- Sorgen Sie für perfekt parallele Montageflächen

- Berücksichtigen Sie integrierte Montagefunktionen, um zusätzlichen Platz zu sparen.

- Verwenden Sie bei der Installation präzise Ausrichtungsmethoden

- Bewertung der Auswirkungen thermischer Ausdehnung auf die Ausrichtung

Druck- und Kraftmanagement

Optimieren Sie das pneumatische System für kompakte Zylinder:

- Erwägen Sie den Betrieb mit höherem Druck, um die Kraftleistung aufrechtzuerhalten.

- Implementierung einer spezifischen Druckregelung für den Kompaktzylinder

- Überprüfen Sie den Kraftbedarf während des gesamten Hubes

- Berücksichtigung von Schwankungen der Dichtungsreibung, die die Nettokraft beeinflussen

Beratung und Unterstützung

Viele ultradünne Konstruktionen haben eine geringere Seitenlastkapazität:

- Bewertung des Bedarfs an externen Leitsystemen

- Erwägen Sie integrierte Führungsoptionen, wenn es der Platz erlaubt.

- Minimierung der Momentbelastung durch richtige Positionierung der Last

- Implementierung von Präzisionsanschlägen zur Vermeidung von Überlastungen des Weges

Wartung Zugänglichkeit

Planen Sie die Wartung trotz enger Platzverhältnisse:

- Konstruktion für Dichtungswechsel ohne vollständige Demontage

- Zugangswege für Inspektionen schaffen

- Eingebaute Verschleißindikatoren berücksichtigen

- Dokumentieren Sie spezielle Wartungsverfahren für Techniker

Wie genau sind stangenlose Zylinder mit Magnetkupplung in Hochpräzisionsanwendungen?

Die Genauigkeit von kolbenstangenlosen Zylindern ist für viele Präzisionsanwendungen von entscheidender Bedeutung. Dennoch kämpfen viele Ingenieure mit unbeständiger Leistung und vorzeitigen Ausfällen, wenn Standardprodukte über ihre Konstruktionsgrenzen hinaus belastet werden.

Magnetisch gekoppelte kolbenstangenlose Zylinder können Folgendes erreichen Positionierungsgenauigkeit4 von ±0,05 mm und eine Wiederholbarkeit von ±0,02 mm, wenn sie richtig spezifiziert und implementiert sind. Die Modelle mit der höchsten Präzision verfügen über präzisionsgeschliffene Innenlagerflächen, temperaturkompensierte Magnetkupplungen und fortschrittliche Dichtungssysteme, die die Leistung über Millionen von Zyklen erhalten.

Leistungskennzahlen zur Genauigkeit von Magnetkupplungszylindern

Nachdem ich Hunderte von kolbenstangenlosen Zylinderkonfigurationen getestet habe, habe ich diese kritischen Leistungskennzahlen zusammengestellt:

| Leistungsmetrik | Standard Klasse | Präzisionsklasse | Ultra-Präzisionsklasse | Auswirkungen auf die Anwendung |

|---|---|---|---|---|

| Positionierungsgenauigkeit | ±0,25 mm | ±0,10 mm | ±0,05 mm | Entscheidend für Ausrichtungsanwendungen |

| Reproduzierbarkeit | ±0,10 mm | ±0,05 mm | ±0,02 mm | Bestimmt die Prozesskonsistenz |

| Geradheit des Weges | 0,2 mm/m | 0,1 mm/m | 0,05 mm/m | Beeinflusst die Anforderungen an parallele Bewegungen |

| Stärke der magnetischen Kopplung | 80-120N | 120-200N | 200-350N | Bestimmt die maximale Beschleunigung |

| Geschwindigkeitsschwankung | ±10% | ±5% | ±2% | Entscheidend für Anwendungen mit sanften Bewegungen |

| Temperaturstabilität | ±0,15mm/10°C | ±0,08mm/10°C | ±0,03mm/10°C | Wichtig für unterschiedliche Umgebungen |

Konstruktionsfaktoren, die die Genauigkeit von kolbenstangenlosen Zylindern beeinflussen

Die Präzision von kolbenstangenlosen Zylindern mit Magnetkupplung hängt von diesen wichtigen Konstruktionselementen ab:

Konstruktion des Lagersystems

Das interne Führungssystem ist entscheidend für die Genauigkeit:

Auswahl des Lagertyps

Die Wahl zwischen Kugellagern, Rollenlagern oder Gleitlagern hat erhebliche Auswirkungen auf die Präzision. Präzisionsgeschliffene Kugellagersysteme bieten in der Regel die beste Kombination aus Genauigkeit und Tragfähigkeit.Optimierung der Lagervorspannung

Die richtige Vorspannung eliminiert das Spiel ohne übermäßige Reibung. Moderne Konstruktionen verwenden einstellbare Vorspannungsmechanismen, die für die jeweilige Anwendung fein abgestimmt werden können.Lager Schiene Präzision

Die Geradheit, Ebenheit und Parallelität der Lagerschienen wirken sich direkt auf die Bewegungsqualität aus. Bei Ultrapräzisionszylindern werden die Schienen mit einer Toleranz von 0,01 mm oder besser geschliffen.

Konstruktion der Magnetkupplung

Die magnetische Schnittstelle bestimmt viele Leistungsmerkmale:

Optimierung des magnetischen Kreislaufs

Fortschrittliche Magnetdesigns nutzen die Finite-Elemente-Analyse zur Optimierung des Magnetkreises, um eine maximale Kupplungskraft bei minimalem Kolbengewicht zu erreichen.Auswahl des magnetischen Materials

Die Wahl des Magnetmaterials beeinflusst die Temperaturstabilität und die Langzeitleistung. Neodym-Magnete mit speziellen Temperaturkompensationsformulierungen bieten die beste Stabilität.Steuerung des Kupplungsspalts

Die Präzision des Spalts zwischen internen und externen Magneten ist entscheidend. Hochpräzise Zylinder halten Spalttoleranzen von ±0,02 mm oder besser ein.

Wirksamkeit des Versiegelungssystems

Die Versiegelung beeinflusst sowohl die Leistung als auch die Langlebigkeit:

Optimierung der Dichtungskonstruktion

Fortschrittliche Dichtungssysteme bieten ein ausgewogenes Verhältnis zwischen Dichtungswirkung und minimaler Reibung. Spezialisierte Lippendichtungen oder Verbundwerkstoffdichtungen bieten oft die beste Leistung.Widerstandsfähigkeit gegen Verschmutzung

Präzisionszylinder erfordern einen hervorragenden Schutz vor Verunreinigungen. Mehrstufige Dichtungssysteme mit Primär- und Sekundärdichtungen bieten den besten Schutz.Reibung Konsistenz

Schwankungen in der Dichtungsreibung verursachen Geschwindigkeitsschwankungen. Die präzisesten Zylinder verwenden Dichtungen, die speziell für gleichbleibende Reibungseigenschaften ausgelegt sind.

Methodik der Genauigkeitsüberprüfung

Um die Genauigkeit von kolbenstangenlosen Zylindern für Präzisionsanwendungen zu überprüfen, empfehle ich dieses umfassende Prüfprotokoll:

Statische Genauigkeitstests

Messung der grundlegenden Positionierungsfähigkeiten:

Multi-Point-Positionierungstest

Messen Sie die Positioniergenauigkeit an mehreren Punkten des Hubes (mindestens 10 Punkte) mit einem Präzisionsmesssystem (Laserinterferometer oder Digitalanzeige).Prüfung der Wiederholbarkeit

Führen Sie wiederholte Annäherungen an dieselbe Position aus beiden Richtungen durch (mindestens 25 Zyklen) und messen Sie die Veränderung.Bewertung der Auswirkungen der Belastung

Bewertung der Positioniergenauigkeit unter verschiedenen Lastbedingungen (ohne Last, 25%, 50%, 75% und 100% Nennlast).

Dynamische Leistungstests

Bewerten Sie die Bewegungsqualität während des Betriebs:

Messung der Geschwindigkeitskonsistenz

Verwenden Sie die Hochgeschwindigkeits-Positionserfassung, um die Geschwindigkeit über den gesamten Hub zu berechnen und Abweichungen zu messen.Prüfung der Beschleunigungsfähigkeit

Bestimmen Sie die maximale Beschleunigung, bevor die magnetische Entkopplung eintritt.Schwingungsanalyse

Messen Sie die Schwingungseigenschaften während der Bewegung, um Resonanzen oder Bewegungsunregelmäßigkeiten zu erkennen.Bewertung der Einschwingzeit

Messen Sie die Zeit, die benötigt wird, um sich nach der Bewegung innerhalb der Endlagentoleranz einzupendeln.

Prüfung von Umwelteinflüssen

Bewerten Sie die Leistung unter verschiedenen Bedingungen:

Temperatur-Empfindlichkeitsprüfung

Messen Sie die Positioniergenauigkeit über den gesamten Betriebstemperaturbereich.Auswirkungen auf den Arbeitszyklus

Bewerten Sie die Änderungen der Genauigkeit während des Dauerbetriebs bei steigender Temperatur.Validierung der Kontaminationsbeständigkeit

Prüfen Sie die Genauigkeit vor und nach der Exposition gegenüber anwendungsspezifischen Verunreinigungen.

Fallstudie: Anwendung zur Herstellung medizinischer Geräte

Ein Hersteller medizinischer Geräte in der Schweiz benötigte einen extrem präzisen kolbenstangenlosen Zylinder für ein automatisches Montagesystem für implantierbare Geräte. Zu seinen Anforderungen gehörten:

- Positioniergenauigkeit von ±0,05 mm oder besser

- Wiederholbarkeit von ±0,02 mm

- Hublänge von 400mm

- Reinraumtauglichkeit (ISO-Klasse 6)

- Fähigkeit zum Dauerbetrieb (24/7)

Nach der Bewertung mehrerer Optionen empfahlen wir einen kolbenstangenlosen Zylinder mit Ultrapräzisionsmagnetkupplung und diesen Merkmalen:

- Präzisionsgeschliffene Lagerschienen aus Edelstahl

- Keramik-Hybrid-Lagersystem mit optimierter Vorspannung

- Temperaturkompensierter Magnetkreis für Seltene Erden

- Mehrstufiges Dichtungssystem mit PTFE-Primärdichtungen

- Spezielle Schmierstoffe mit geringer Partikelemission

Die Verifizierungsprüfung ergab:

- Positioniergenauigkeit von ±0,038 mm über den gesamten Hub

- Wiederholbarkeit von ±0,012 mm unter allen Lastbedingungen

- Geradheit des Weges innerhalb von 0,04 mm über die gesamte Länge

- Geschwindigkeitskonsistenz von ±1,8% bei allen Geschwindigkeiten

- Keine messbare Verschlechterung der Genauigkeit nach 5 Millionen Zyklen

Der Kunde konnte seine anspruchsvollen Montagetoleranzen durchgängig einhalten, die Ausschussrate von 3,2% auf 0,4% senken und die Gesamteffizienz der Produktion um 14% verbessern.

Best Practices für die Implementierung von Hochpräzisionsanwendungen

Zur Erzielung höchster Genauigkeit bei kolbenstangenlosen Zylindern mit Magnetkupplung:

Montage und Installation

Die korrekte Montage ist entscheidend für die Aufrechterhaltung der Genauigkeit:

- Verwendung von präzisionsgefertigten Montageflächen (Ebenheit innerhalb von 0,02 mm)

- Umsetzung der Dreipunktbefestigung zur Vermeidung von Verformungen

- Gleichmäßiges Drehmoment auf Befestigungselemente anwenden

- Berücksichtigung von Wärmeausdehnungseffekten bei der Montageplanung

Umweltkontrollen

Kontrollieren Sie diese Umweltfaktoren:

- Aufrechterhaltung einer konstanten Betriebstemperatur (möglichst ±2°C)

- Vor direkter Sonneneinstrahlung oder strahlenden Wärmequellen schützen

- Kontrolle der Luftfeuchtigkeit zur Vermeidung von Kondenswasserbildung

- Abschirmung gegen elektromagnetische Störungen für empfindliche Anwendungen

Integration der Bewegungssteuerung

Optimieren Sie das Kontrollsystem für Präzision:

- Verwendung von Proportionalventilen zur Geschwindigkeitsregelung

- Implementieren Sie die Positionierung im geschlossenen Regelkreis mit externer Rückmeldung, wenn möglich.

- Erwägen Sie servopneumatische Steuerung5 für höchste Präzision

- Optimierung von Beschleunigungs-/Verzögerungsprofilen zur Vermeidung von Überschwingen

Wartung für Präzision

Entwickeln Sie ein auf Präzision ausgerichtetes Wartungsprotokoll:

- Regelmäßige Messungen zur Überprüfung der Genauigkeit

- Planmäßiger Austausch der Dichtungen vor einer Leistungsverschlechterung

- Präzise Reinigungsverfahren

- Richtige Schmierung mit anwendungsspezifischen Schmiermitteln

Moderne Anwendungen für kolbenstangenlose Präzisionszylinder

Die außergewöhnliche Genauigkeit der modernen kolbenstangenlosen Zylinder mit Magnetkupplung ermöglicht diese anspruchsvollen Anwendungen:

Automatisierte optische Inspektion

Hochpräzise kolbenstangenlose Zylinder sind ideal für die Kamerapositionierung in Inspektionssystemen:

- Sanfte Bewegung verhindert Bildunschärfe

- Präzise Positionierung gewährleistet konsistente Bilderfassung

- Die Wiederholbarkeit gewährleistet vergleichbare Bilder für die Analyse

- Berührungslose Magnetkupplung eliminiert Vibrationen

Laborautomatisierung

Biowissenschaftliche Anwendungen profitieren von diesen Merkmalen:

- Sauberer Betrieb für sensible Umgebungen

- Präzise Probenpositionierung

- Wiederholbare Prozessausführung

- Kompaktes Design für Labore mit begrenztem Platzangebot

Herstellung von Halbleitern

Ultrapräzisionsmodelle eignen sich hervorragend für Halbleiteranwendungen:

- Wiederholbarkeit im Submikrometerbereich für kritische Prozesse

- Sauberer Betrieb, kompatibel mit Reinraumanforderungen

- Stabile Leistung in temperaturkontrollierten Umgebungen

- Lange Lebensdauer bei minimaler Wartung

Schlussfolgerung

Die Auswahl des richtigen Spezialzylinders für extreme Anwendungen erfordert eine sorgfältige Prüfung Ihrer spezifischen Anforderungen. Für korrosive Umgebungen ist die Wahl des geeigneten Materials auf der Grundlage der chemischen Belastung entscheidend. Bei Anwendungen mit beengten Platzverhältnissen können ultradünne Zylinder mit optimiertem Design die erforderliche Kraft auf kleinstem Raum bereitstellen. Bei Präzisionsanforderungen liefern hochpräzise kolbenstangenlose Zylinder mit Magnetkupplung die für anspruchsvolle Anwendungen erforderliche Positionierleistung.

Durch die richtige Abstimmung der Spezifikationen von Spezialzylindern auf Ihre Anwendungsanforderungen können Sie im Vergleich zu Standardzylindern, die nicht für diese schwierigen Bedingungen ausgelegt sind, erhebliche Verbesserungen in Bezug auf Lebensdauer, Leistung und Zuverlässigkeit erzielen.

FAQs zu Spezialzylindern

Wie viel länger halten korrosionsbeständige Spezialzylinder im Vergleich zu Standardmodellen?

In aggressiven chemischen Umgebungen halten richtig spezifizierte korrosionsbeständige Zylinder in der Regel 5-10 mal länger als Standardzylinder aus Edelstahl. Bei Anwendungen mit konzentrierten Säuren beispielsweise hält ein Hastelloy C-276-Zylinder oft 1 bis 2 Jahre, während ein Zylinder aus rostfreiem 316L-Stahl bereits nach 4 bis 6 Wochen versagen kann. Die genaue Verbesserung hängt von den spezifischen Chemikalien, Konzentrationen, Temperaturen und dem Arbeitszyklus ab.

Welcher Kraftaufwand ist bei der Auswahl von ultradünnen Pneumatikzylindern erforderlich?

Ultradünne Pneumatikzylinder liefern in der Regel 85-95% der Kraft von herkömmlichen Zylindern mit gleichem Bohrungsdurchmesser. Diese geringfügige Verringerung ist auf die erhöhte Reibung der Dichtung im Verhältnis zur Kolbenfläche und die geringere effektive Druckfläche durch strukturelle Verstärkungen zurückzuführen. Bei den meisten Anwendungen kann diese geringe Kraftreduzierung durch eine Erhöhung des Betriebsdrucks um 0,5-1 bar oder durch die Wahl einer etwas größeren Bohrungsgröße ausgeglichen werden.

Wie wirkt sich die Temperatur auf die Genauigkeit von kolbenstangenlosen Zylindern mit Magnetkupplung aus?

Die Temperatur beeinflusst die Genauigkeit von kolbenstangenlosen Zylindern mit Magnetkupplung durch drei Mechanismen erheblich: thermische Ausdehnung des Zylinderkörpers (typischerweise 0,01-0,02 mm/°C über die Länge), Änderungen der magnetischen Kupplungsstärke (etwa 0,1%/°C für Standardmagnete) und Schwankungen der Dichtungsreibung. Hochpräzisionszylinder verwenden temperaturkompensierte magnetische Materialien und eine thermisch stabile Konstruktion, um diese Effekte auf weniger als 0,03 mm bei einer Temperaturänderung von 10 °C zu reduzieren.

Können Spezialzylinder mit exotischen Materialien repariert werden, oder müssen sie bei Beschädigung ersetzt werden?

Die meisten Spezialzylinder mit exotischen Materialien können repariert statt ersetzt werden, was erhebliche Kosteneinsparungen ermöglicht. Typische Reparaturen umfassen den Austausch von Dichtungen, die Wartung von Lagern und die Aufbereitung kleinerer Oberflächen. Größere strukturelle Schäden erfordern jedoch aufgrund der speziellen Herstellungsverfahren und Materialien oft einen Austausch. Der Aufbau einer Beziehung zu einem Zylinderhersteller, der Reparaturdienste für Spezialzylinder anbietet, kann die Lebensdauerkosten im Vergleich zum vollständigen Austausch um 60-70% senken.

Wie hoch ist der Preisaufschlag für Spezialzylinder im Vergleich zu Standardmodellen?

Der Preisaufschlag für Spezialzylinder variiert je nach den spezifischen Anforderungen erheblich. Korrosionsbeständige Modelle kosten je nach Material in der Regel das 2-7-fache von Standardzylindern (wobei exotische Legierungen wie Hastelloy und Titan am oberen Ende liegen). Ultradünne Ausführungen sind in der Regel 1,5 bis 3 Mal teurer, während hochpräzise kolbenstangenlose Zylinder 2 bis 4 Mal teurer sein können als Versionen mit Standardgenauigkeit. Trotz dieser höheren Anschaffungskosten sind die Gesamtbetriebskosten aufgrund der längeren Lebensdauer und der geringeren Ausfallzeiten oft niedriger.

Wie verhindert man galvanische Korrosion bei der Verwendung unterschiedlicher Metalle in speziellen Zylinderanwendungen?

Um galvanische Korrosion in Spezialflaschen zu verhindern, sind mehrere Strategien erforderlich: elektrische Isolierung zwischen ungleichen Metallen durch nichtleitende Durchführungen oder Dichtungen, Auswahl kompatibler Metalle mit minimalem Potenzialunterschied in der galvanischen Reihe, Aufbringen von Schutzbeschichtungen, um Barrieren zwischen den Metallen zu schaffen, Verwendung von Opferanoden in extrem korrosiven Umgebungen und Gewährleistung einer ordnungsgemäßen Entwässerung, um Elektrolytansammlungen zu verhindern. Bei kritischen Anwendungen sollte eine regelmäßige Inspektion potenzieller galvanischer Korrosionsstellen in die Wartungsprotokolle aufgenommen werden.

-

Detaillierte technische Daten zu Hastelloy C-276, einer Nickel-Molybdän-Chrom-Superlegierung, die für ihre außergewöhnliche Beständigkeit gegen eine Vielzahl von korrosiven Umgebungen, insbesondere aggressive Säuren, bekannt ist. ↩

-

Erläutert die Positive Material Identification (PMI), eine Reihe von zerstörungsfreien Prüfverfahren, wie z. B. die Röntgenfluoreszenz (XRF), die zur Überprüfung der chemischen Zusammensetzung und des Legierungsgrads von metallischen Werkstoffen eingesetzt werden, um die Einhaltung von Spezifikationen zu gewährleisten. ↩

-

Bietet einen Überblick über Computational Fluid Dynamics (CFD), ein leistungsstarkes Simulationswerkzeug, das numerische Analysen zur Modellierung und Visualisierung von Flüssigkeitsströmungen, Wärmeübertragung und damit verbundenen Phänomenen einsetzt und zur Optimierung interner Konstruktionen verwendet wird. ↩

-

Beschreibt den grundlegenden Unterschied zwischen Genauigkeit (die Nähe einer Messung zu einem wahren Wert) und Wiederholbarkeit (die enge Übereinstimmung zwischen aufeinanderfolgenden Messungen), die Schlüsselkonzepte in der Feinmechanik sind. ↩

-

Erläutert die Prinzipien der Servopneumatik, einer fortschrittlichen Technologie zur Bewegungssteuerung, die die hohe Kraft und Geschwindigkeit der Pneumatik mit der Präzision eines Servoreglers mit geschlossenem Regelkreis kombiniert und eine präzise Positions- und Kraftsteuerung ermöglicht. ↩