Wenn pneumatische Systeme plötzlich an Effizienz verlieren und sich die Zylinder nur noch schwerfällig bewegen, übersehen Ingenieure oft einen entscheidenden Fehler: einen gedrosselten Durchfluss. Dieses Phänomen drosselt stillschweigend die Leistung Ihres Systems und führt zu kostspieligen Ausfallzeiten und frustrierten Bedienern. Ohne das richtige Verständnis wird das, was ein reibungsloser Betrieb sein sollte, zu teuren Kopfschmerzen.

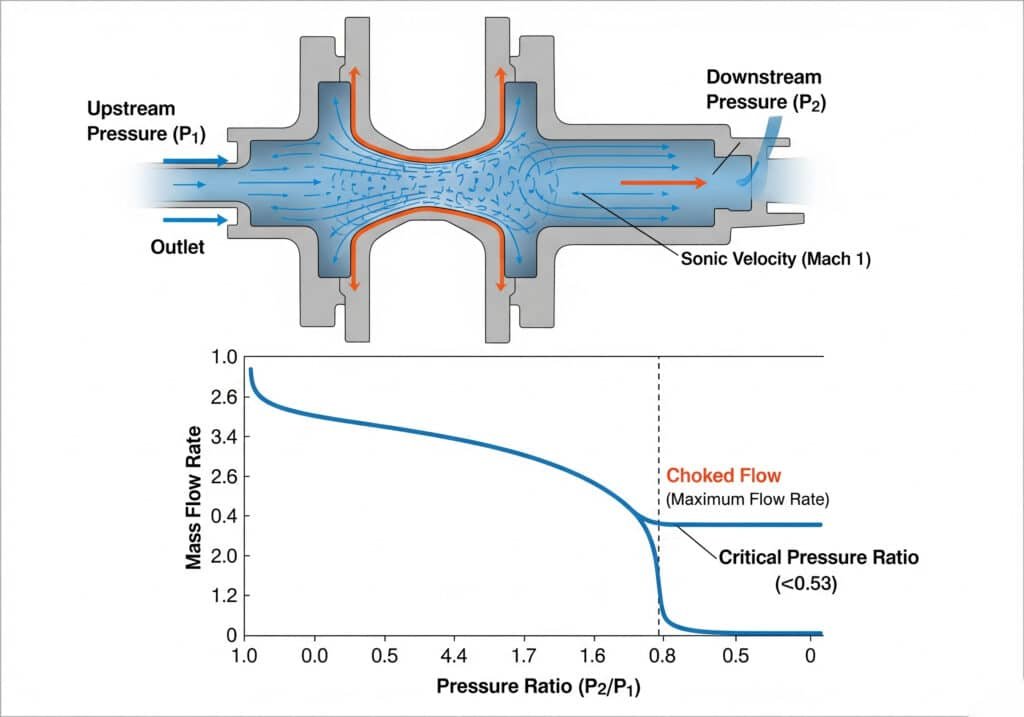

Eine Strömungsdrosselung in pneumatischen Systemen tritt auf, wenn die Luftgeschwindigkeit die Schallgeschwindigkeit erreicht (Mach 11) an der engsten Stelle einer Durchflussbegrenzung, wodurch eine Obergrenze für den Durchfluss geschaffen wird, die unabhängig vom Anstieg des Drucks vor dem Ventil nicht überschritten werden kann. Diese Einschränkung schränkt das Leistungspotenzial Ihres Systems grundlegend ein.

Als Vertriebsleiter bei Bepto Pneumatics habe ich miterlebt, wie unzählige Ingenieure mit mysteriösen Leistungseinbrüchen in ihren Maschinen zu kämpfen hatten. kolbenstangenloser Zylinder2 Anwendungen. Erst letzten Monat kontaktierte uns ein leitender Wartungsingenieur namens Robert aus einem Automobilwerk in Michigan, der sich über die plötzliche Geschwindigkeitsreduzierung seiner Produktionslinie 40% wunderte. Die Antwort? Verengte Strömungsverhältnisse, die niemand richtig diagnostiziert hatte.

Inhaltsübersicht

- Was genau ist ein gedrosselter Durchfluss bei pneumatischen Anwendungen?

- Wie erkennen Sie die Symptome einer Durchflussbeeinträchtigung in Ihrem System?

- Was sind die Hauptursachen für einen verstopften Fluss?

- Wie können Sie Probleme mit verstopftem Durchfluss verhindern und lösen?

Was genau ist ein gedrosselter Durchfluss bei pneumatischen Anwendungen?

Um die gedrosselte Strömung zu verstehen, muss man die physikalischen Zusammenhänge der Hochgeschwindigkeits-Luftbewegung durch Beschränkungen begreifen.

Der gedrosselte Durchfluss ist der maximale Massendurchfluss, der durch eine beliebige Drosselstelle erreicht werden kann, wenn der Druck hinter der Drosselstelle unter ca. 53% des Drucks vor der Drosselstelle abfällt, wodurch die Luftgeschwindigkeit an der Drosselstelle Schallgeschwindigkeit erreicht.

Die Physik hinter der Schallgeschwindigkeit

Wenn Druckluft durch einen sich verengenden Durchgang beschleunigt wird, nimmt ihre Geschwindigkeit zu, während der Druck abnimmt. Sobald die Luft eine Schallgeschwindigkeit erreicht (ca. 1.125 Fuß pro Sekunde bei Raumtemperatur), kann ein weiterer Druckabfall stromabwärts die Durchflussrate nicht mehr erhöhen. Dadurch entsteht der Zustand der "Drosselung".

Kritisches Druckverhältnis

Die magische Zahl in pneumatischen Systemen ist 0,528 - die kritisches Druckverhältnis3. Wenn der Druck hinter dem Ventil unter 52,8% des Drucks vor dem Ventil fällt, wird der Durchfluss gedrosselt, unabhängig davon, wie weit der Druck hinter dem Ventil sinkt.

| Zustand | Vorgelagerter Druck | Nachgeschalteter Druck | Durchfluss-Status |

|---|---|---|---|

| Normaler Fluss | 100 PSI | 60 PSI | Unterschall, variabel |

| Kritischer Punkt | 100 PSI | 53 PSI | Erreichte Schallgeschwindigkeit |

| Gedrosselter Fluss | 100 PSI | 30 PSI | Maximaler Durchfluss, Schallgeschwindigkeit |

Wie erkennen Sie die Symptome einer Durchflussbeeinträchtigung in Ihrem System?

Das frühzeitige Erkennen der Symptome einer Durchflussbeeinträchtigung verhindert kostspielige Produktionsverzögerungen und Anlagenschäden.

Zu den wichtigsten Indikatoren gehören: Zylinder, die sich trotz ausreichendem Versorgungsdruck langsamer als erwartet bewegen, ungewöhnliche Zischgeräusche aus den Auslassöffnungen, inkonsistente Zykluszeiten und Durchflussraten, die sich bei höherem Versorgungsdruck nicht erhöhen.

Leistungsindikatoren

Das offensichtlichste Symptom ist, wenn eine Erhöhung des Versorgungsdrucks die Geschwindigkeit des Zylinders nicht verbessert. Wenn Ihr kolbenstangenloser Zylinder mit der gleichen Geschwindigkeit arbeitet, egal ob er mit 80 PSI oder 120 PSI beaufschlagt wird, liegt wahrscheinlich eine Drosselung des Durchflusses vor.

Akustische Signaturen

Ein gedrosselter Luftstrom erzeugt charakteristische hohe Pfeif- oder Zischgeräusche, die besonders an Auslassöffnungen und Schnellverschlusskupplungen zu hören sind. Diese Geräusche weisen darauf hin, dass die Luft Schallgeschwindigkeiten erreicht.

Was sind die Hauptursachen für einen verstopften Fluss?

Mehrere Faktoren tragen zur Drosselung des Durchflusses bei und wirken oft in Kombination, um die Systemleistung einzuschränken.

Zu den häufigsten Ursachen gehören unterdimensionierte Fittings und Schläuche, verunreinigte oder verschlissene Ventilsitze, übermäßige Gegendruck4 durch restriktive Abgassysteme und falsch dimensionierte Stromregelventile, die unnötige Einschränkungen verursachen.

Probleme bei der Dimensionierung von Komponenten

Ich erinnere mich, dass ich Maria, die ein Verpackungsmaschinenunternehmen in Stuttgart, Deutschland, leitet, geholfen habe. Ihre neue Produktionslinie war trotz der Verwendung hochwertiger Komponenten durchweg leistungsschwach. Der Schuldige? 1/4″-Anschlüsse an einem System, das für 3/8″-Durchflussraten ausgelegt war. Durch die Umrüstung auf richtig dimensionierte Bepto-Schnellanschlüsse verbesserte sich ihre Zykluszeit um 35%.

Faktoren für die Systemauslegung

| Komponente | Unterdimensionierte Auswirkungen | Richtige Dimensionierung Vorteil |

|---|---|---|

| Versorgungsschläuche | Schafft Engpässe | Hält den Druck aufrecht |

| Auspuff-Armaturen | Verursacht Gegendruck | Ermöglicht freien Fluss |

| Ventilanschlüsse | Begrenzt die Durchflusskapazität | Maximiert die Leistung |

Wartungsbedingte Ursachen

Verunreinigungen, verschlissene Dichtungen und beschädigte Ventilsitze verringern allmählich die effektive Öffnungsgröße und führen schließlich selbst in ordnungsgemäß ausgelegten Systemen zu einem gedrosselten Durchfluss.

Wie können Sie Probleme mit verstopftem Durchfluss verhindern und lösen?

Ein effektives Management des gedrosselten Durchflusses kombiniert die richtige Systemauslegung mit proaktiven Wartungsstrategien.

Zu den Vorbeugungsstrategien gehören: die Auswahl von Komponenten mit angemessener Größe für maximale Durchflussraten, die Aufrechterhaltung von Druckverhältnissen oberhalb kritischer Schwellenwerte, die Durchführung regelmäßiger Wartungspläne und die Verwendung hochwertiger Ersatzteile, die die ursprünglichen Durchflusseigenschaften beibehalten.

Design-Lösungen

Der effektivste Ansatz besteht darin, alle Komponenten - Rohre, Fittings, Ventile und Anschlüsse - für die maximal erforderliche Durchflussmenge und nicht für durchschnittliche Betriebsbedingungen zu dimensionieren. Dies bietet eine Sicherheitsspanne für den Fall, dass der Durchfluss gedrosselt wird.

Bewährte Praktiken bei der Wartung

Regelmäßige Inspektionen und der Austausch von Verschleißteilen verhindern den allmählichen Aufbau von Verengungen. Bei Bepto behalten unsere Ersatzzylinder die OEM-Durchflusseigenschaften bei und bieten gleichzeitig überlegene Haltbarkeit und kürzere Lieferzeiten.

Kriterien für die Komponentenauswahl

Wählen Sie Komponenten mit Durchflusskoeffizienten (Cv-Werte)5 die für Ihre maximalen Durchflussanforderungen geeignet sind. Achten Sie beim Austausch von OEM-Teilen darauf, dass die Alternativen die ursprünglichen Durchflussspezifikationen einhalten oder übertreffen.

Schlussfolgerung

Das Verständnis und die Handhabung von Durchflussbegrenzungen verwandelt die Leistung pneumatischer Systeme von frustrierenden Einschränkungen in vorhersehbare, optimierte Abläufe, die die Produktivität maximieren und die Kosten für Ausfallzeiten minimieren. 🎯

Häufig gestellte Fragen zur Durchflussdrosselung in pneumatischen Systemen

F: Bei welchem Druckverhältnis kommt es in pneumatischen Systemen zu einem gedrosselten Durchfluss?

A: Ein gedrosselter Durchfluss tritt auf, wenn der Druck hinter dem Ventil unter 52,8% des Drucks vor dem Ventil sinkt, wodurch Schallgeschwindigkeitsbedingungen entstehen, die die maximale Durchflussrate unabhängig von weiteren Druckreduzierungen begrenzen.

F: Kann ein gedrosselter Durchfluss pneumatische Komponenten beschädigen?

A: Während der gedrosselte Durchfluss selbst die Komponenten nicht direkt beschädigt, können die damit verbundenen hohen Geschwindigkeiten und Druckschwankungen den Verschleiß von Ventilsitzen, Dichtungen und Armaturen mit der Zeit beschleunigen.

F: Wie berechne ich, ob der Durchfluss in meinem System gedrosselt wird?

A: Vergleichen Sie den Druckabfall Ihres Systems über die Drosseln mit dem kritischen Verhältnis von 0,528. Wenn der Druck hinter der Anlage geteilt durch den Druck vor der Anlage weniger als 0,528 beträgt, liegt ein gedrosselter Durchfluss vor.

F: Was ist der Unterschied zwischen gedrosseltem Durchfluss und Druckabfall?

A: Druckabfall ist die Druckverringerung aufgrund von Reibung und Verengungen, während ein gedrosselter Durchfluss der spezielle Zustand ist, bei dem die Luftgeschwindigkeit die Schallgeschwindigkeit erreicht und eine Obergrenze für die Durchflussmenge bildet.

F: Können größere Schläuche die Probleme mit der Strömungsdrosselung beseitigen?

A: Größere Rohre verringern den Druckabfall und können dazu beitragen, das Druckverhältnis oberhalb der kritischen Schwellenwerte zu halten, aber die kleinste Verengung in Ihrem System bestimmt letztendlich das Drosselungspotenzial.

-

Erfahren Sie mehr über die Mach-Zahl und ihre Bedeutung als dimensionslose Größe in der Strömungsdynamik, die das Verhältnis der Strömungsgeschwindigkeit an einer Grenze zur lokalen Schallgeschwindigkeit darstellt. ↩

-

Entdecken Sie die Konstruktion, die Typen und die Vorteile von kolbenstangenlosen Zylindern in der industriellen Automatisierung. ↩

-

Erforschung der thermodynamischen Prinzipien und Herleitung des kritischen Druckverhältnisses für kompressible Strömungen. ↩

-

die Ursachen von Gegendruck in pneumatischen Systemen und seine negativen Auswirkungen auf Leistung und Effizienz zu verstehen. ↩

-

Erfahren Sie, wie der Durchflusskoeffizient (Cv) verwendet wird, um die Durchflusskapazität von pneumatischen und hydraulischen Ventilen zu messen und zu vergleichen. ↩