Produktionsleiter haben in der modernen Fertigung mit Platzmangel und Verschmutzungsproblemen zu kämpfen. Herkömmliche Linearantriebe verursachen Engpässe und Wartungsprobleme, die Tausende von Ausfallzeiten kosten.

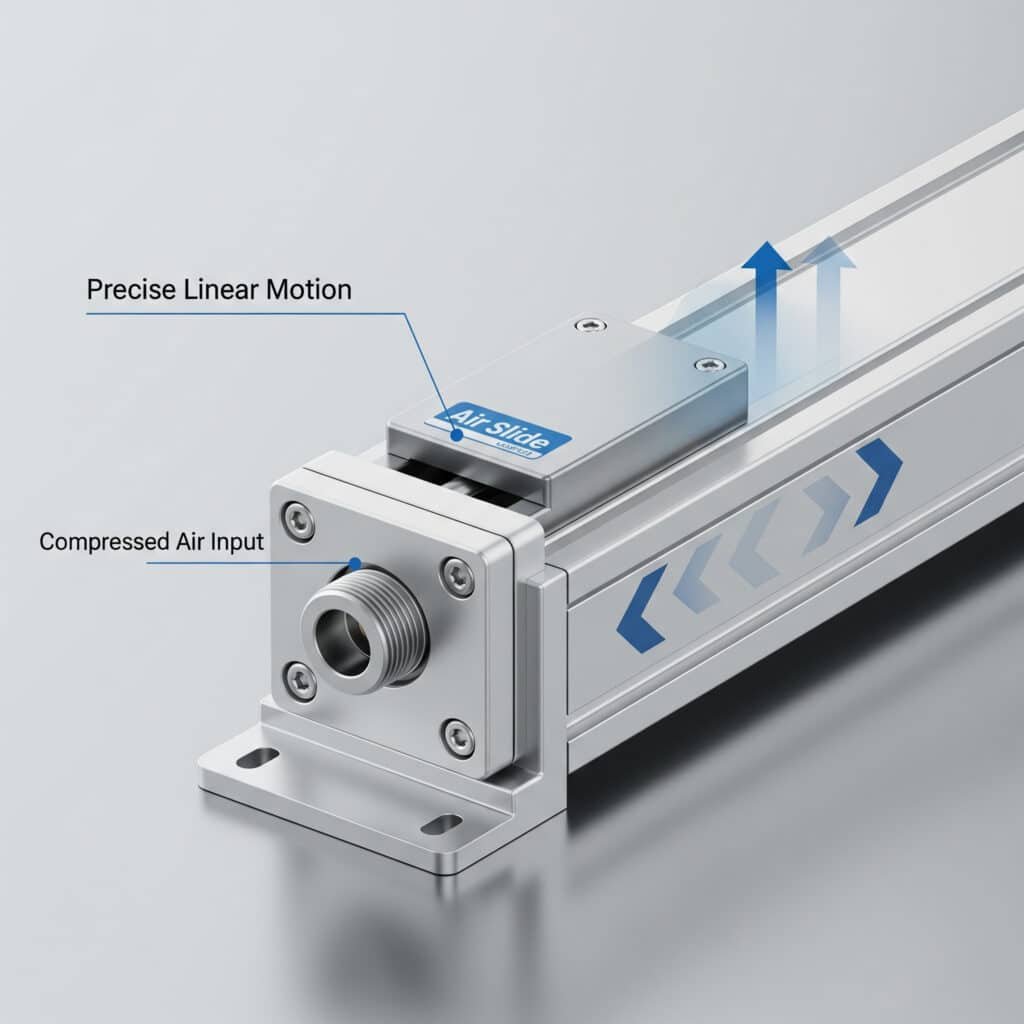

Die Funktion eines Luftschlittens besteht darin, eine präzise lineare Bewegung mit Hilfe von Druckluft in einem kompakten, abgedichteten Design zu ermöglichen, das keine freiliegenden beweglichen Teile aufweist und gleichzeitig Führungen für einen reibungslosen Betrieb und Schutz vor Verschmutzung integriert.

Vor drei Monaten erhielt ich einen verzweifelten Anruf von Maria, einer Produktionsingenieurin bei einem spanischen Pharmaunternehmen. Ihre Verpackungslinie war defekt FDA-Inspektionen1 weil die herkömmlichen Zylinder die sterilen Produkte verunreinigten. Wir installierten unsere kolbenstangenlosen Luftschieber, und sie bestand ihre nächste Inspektion ohne Kontaminationsprobleme. Die versiegelte Konstruktion veränderte alles für ihren Betrieb.

Inhaltsübersicht

- Was ist die Hauptfunktion einer Luftrutsche?

- Wie ermöglichen Luftschlitten eine lineare Bewegung ohne freiliegende Stangen?

- Was sind die wichtigsten Funktionskomponenten von Luftgleitern?

- Wie bewältigen Luftgleitbahnen unterschiedliche Lastarten und Ausrichtungen?

- Welche Kontrollfunktionen bieten die Luftschlitten?

- Wie funktionieren Luftschlitten in verschiedenen industriellen Anwendungen?

- Welche Sicherheitsfunktionen bieten Luftschlitten?

- Wie funktionieren Luftschlitten im Vergleich zu anderen Linearaktuatoren?

- Welche Wartungsfunktionen sind für Luftgleiter erforderlich?

- Schlussfolgerung

- Häufig gestellte Fragen zu den Funktionen von Air Slide

Was ist die Hauptfunktion einer Luftrutsche?

Die Hauptfunktion umfasst mehrere betriebliche Aspekte, die Luftschlitten für moderne Automatisierungssysteme unverzichtbar machen.

Die Hauptfunktion eines Luftschlittens besteht darin, Druckluft in eine präzise lineare Bewegung umzuwandeln und gleichzeitig eine integrierte Führung, einen Schutz vor Verschmutzung und einen platzsparenden Betrieb für industrielle Automatisierungsanwendungen zu bieten.

Erzeugung linearer Bewegungen

Luftschlitten wandeln pneumatische Energie durch eine interne Kolbenbewegung in eine kontrollierte lineare Bewegung um. Der abgedichtete Zylinder enthält Druckluft, die gegen eine Kolbenfläche drückt, um Kraft zu erzeugen.

Die Kraftübertragung erfolgt über Magnetkupplungen oder mechanische Gestänge, die die Kraft vom internen Kolben auf einen externen Schlitten ohne freiliegende bewegliche Teile übertragen.

Die Bewegungssteuerung ermöglicht eine präzise Positionierung, variable Geschwindigkeiten und einen wiederholbaren Betrieb durch integrierte Sensoren und Steuersysteme, die die Leistung überwachen und anpassen.

Dank ihrer Lasthandhabungsfähigkeit können Luftschlitten verschiedene Objekte mit Kräften von 100N bis über 5000N bewegen, positionieren und manipulieren, je nach Konstruktionsspezifikationen.

Raum-Optimierungsfunktion

Die kompakte Bauweise macht den Platzbedarf herkömmlicher Stangenzylinder überflüssig, da der Aktuator und das Führungssystem in einer einzigen Einheit integriert sind, die nur die Hublänge und minimale Abstände benötigt.

Die Flexibilität bei der Installation ermöglicht den Einbau in engen Räumen, in die herkömmliche Zylinder nicht passen, was die Effizienz der Maschinenkonstruktion und die Optimierung des Layouts der Produktionslinie verbessert.

Die Mehrachsen-Integration ermöglicht den Einsatz mehrerer Luftschlitten in koordinierten Systemen für komplexe Bewegungsmuster bei gleichzeitig kompakten Gesamtabmessungen.

Die modulare Bauweise ermöglicht kundenspezifische Konfigurationen für bestimmte Anwendungen, ohne dass ein komplettes Redesign des Systems oder umfangreiche Modifikationsarbeiten erforderlich sind.

Prävention von Kontamination

Der versiegelte Betrieb schützt die internen Komponenten vor Staub, Schmutz, Feuchtigkeit und chemischen Verunreinigungen, die herkömmliche freiliegende Stangensysteme beschädigen und zu einem vorzeitigen Ausfall führen würden.

Dank ihrer Reinraumtauglichkeit eignen sich die Luftschlitten für die Pharma-, Lebensmittel- und Elektronikindustrie, wo die Kontaminationskontrolle entscheidend für die Produktqualität ist.

Zu den hygienischen Designmerkmalen gehören glatte Oberflächen, minimale Ritzen und Materialien, die dem Bakterienwachstum widerstehen und die Reinigung im Sanitärbereich erleichtern.

Durch den Schutz vor Umwelteinflüssen werden empfindliche Komponenten vor rauen Betriebsbedingungen wie extremen Temperaturen, korrosiven Atmosphären und hoher Luftfeuchtigkeit geschützt.

Funktion der Präzisionskontrolle

Die Positionsgenauigkeit ermöglicht eine präzise Platzierung von Bauteilen, Produkten oder Werkzeugen mit Toleranzen von bis zu ±0,1 mm, je nach verwendeten Sensorsystemen und Steuerungsmethoden.

Die Geschwindigkeitsregelung bietet variable Geschwindigkeitsprofile für verschiedene Betriebsphasen, die eine sanfte Beschleunigung, einen Betrieb mit konstanter Geschwindigkeit und bei Bedarf eine kontrollierte Abbremsung ermöglichen.

Die Kraftregulierung ermöglicht die Anpassung der angewandten Kräfte an die Anforderungen der Anwendung, um Schäden an empfindlichen Komponenten zu vermeiden und gleichzeitig eine ausreichende Kraft für schwere Arbeiten zu gewährleisten.

Die Reproduzierbarkeit gewährleistet eine gleichbleibende Leistung über Tausende von Zyklen hinweg, wodurch die Produktionsqualität erhalten bleibt und die Schwankungen in den Fertigungsprozessen reduziert werden.

| Funktion Kategorie | Wichtigste Vorteile | Typische Leistung | Anwendungen |

|---|---|---|---|

| Lineare Bewegung | Sanfte, präzise Bewegung | 0,1-10 m/s Geschwindigkeit | Positionierung, Transport |

| Raumfahrt-Effizienz | 50% Platzreduzierung | Hub + 100mm Länge | Kompakte Maschinen |

| Kontrolle der Kontamination | 99% Verringerung der Exposition | Schutzart IP65-IP672 | Saubere Umgebungen |

| Präzisionskontrolle | Hohe Genauigkeit | ±0,1mm Positionierung | Montage, Inspektion |

Wie ermöglichen Luftschlitten eine lineare Bewegung ohne freiliegende Stangen?

Der Verzicht auf freiliegende Stäbe stellt eine grundlegende konstruktive Neuerung dar, mit der mehrere betriebliche Probleme gleichzeitig gelöst werden.

Luftschlitten ermöglichen lineare Bewegungen ohne freiliegende Stangen durch interne Kolbensysteme, die über Magnetkupplungen, Kabelsysteme oder Bandmechanismen, die Kraft durch abgedichtete Zylinderwände übertragen, mit einem externen Schlitten verbunden sind.

Magnetische Kupplungssysteme

Magnetische Kraftübertragung nutzt leistungsstarke Neodym-Magnete3 die sowohl in den inneren Kolben als auch in den äußeren Schlitten eingebettet sind, um ein Magnetfeld zu erzeugen, das die nichtmagnetische Zylinderwand durchdringt.

Der Wirkungsgrad der Kupplung erreicht in der Regel eine Kraftübertragung von 85-95% vom Pneumatiksystem auf die externe Last und bietet eine zuverlässige Kraftübertragung ohne mechanischen Kontakt oder Verschleiß.

Der Überlastungsschutz tritt automatisch ein, wenn die einwirkenden Kräfte die Kapazität der Magnetkupplung überschreiten, und verhindert so eine Beschädigung der internen Komponenten, während die Systemintegrität erhalten bleibt.

Die Temperaturbeständigkeit variiert je nach gewählter Magnetsorte, wobei die Standardtypen bis zu 80 °C und die Hochtemperaturtypen für anspruchsvolle Anwendungen bis zu 150 °C geeignet sind.

Kabel Kraftübertragung

Stahlkabelsysteme verbinden die internen Kolben mit den externen Schlitten durch abgedichtete Kabelausgänge, die die Druckintegrität aufrechterhalten und gleichzeitig die Bewegungsübertragung ermöglichen.

Zu den Kabelmaterialien gehören Edelstahl für Korrosionsbeständigkeit und Flugzeugkabel für Flexibilität, wobei die Auswahl auf den Kraftanforderungen und den Umgebungsbedingungen basiert.

Umlenksysteme können die Kabelkräfte umleiten und einen mechanischen Vorteil bieten, der eine höhere Kraftabgabe oder verschiedene Bewegungsrichtungen ermöglicht, wie sie für bestimmte Anwendungen erforderlich sind.

Für die Abdichtung sind spezielle dynamische Dichtungen erforderlich, die die Kabelbewegung aufnehmen und gleichzeitig verhindern, dass Luft austritt und Verunreinigungen in den Zylinder gelangen.

Bandmechanik-Systeme

Flexible Stahlbänder übertragen die Kraft durch Schlitze in der Zylinderwand und bieten die höchste Kraftkapazität und die beste Verschmutzungsresistenz für raue industrielle Umgebungen.

Die Bandmaterialien reichen von Kohlenstoffstahl über Edelstahl bis hin zu Speziallegierungen, die je nach Festigkeitsanforderungen, Korrosionsbeständigkeit und Umweltverträglichkeit ausgewählt werden.

Schlitzdichtungssysteme verhindern Luftleckagen und ermöglichen gleichzeitig die Bewegung des Bandes, indem sie fortschrittliche Dichtungsdesigns verwenden, die die Reibung minimieren und gleichzeitig die Druckintegrität aufrechterhalten.

Die Verschmutzungstoleranz übertrifft die anderer Kupplungsmethoden, da die Bänder durch Verschmutzungen hindurchgehen und auch unter staubigen oder schmutzigen Bedingungen weiterarbeiten können.

Mechanische Anlenkungsoptionen

Direkte mechanische Verbindungen sorgen für eine positive Kraftübertragung ohne Schlupf und bieten maximale Kraftübertragungsfähigkeit für Hochleistungsanwendungen, die absolute Zuverlässigkeit erfordern.

Zu den Gestängekonstruktionen gehören Zahnstangen- und Ritzelsysteme, Hebelmechanismen und Getriebezüge, die je nach Bedarf einen mechanischen Vorteil oder eine Bewegungsumwandlung bieten können.

Die Komplexität der Abdichtung nimmt mit mechanischen Durchdringungen durch die Zylinderwände zu und erfordert mehrere dynamische Dichtungen und eine sorgfältige Konstruktion, um die Systemintegrität zu erhalten.

Der Wartungsaufwand ist aufgrund des mechanischen Verschleißes und der erforderlichen Schmierung höher, aber die Systeme bieten eine unübertroffene Kraftübertragung und Zuverlässigkeit.

Was sind die wichtigsten Funktionskomponenten von Luftgleitern?

Die Kenntnis der Komponentenfunktionen hilft bei der Optimierung der Auswahl von Luftschiebern und der Aufrechterhaltung eines zuverlässigen Betriebs über den gesamten Lebenszyklus des Systems.

Zu den wichtigsten Funktionskomponenten gehören der Zylinderkörper zur Druckaufnahme, der interne Kolben zur Krafterzeugung, der externe Schlitten zur Lastaufnahme, die integrierten Führungen für eine reibungslose Bewegung und die Steuersysteme für das Betriebsmanagement.

Funktionen des Zylinderkörpers

Der Druckbehälter bildet die Arbeitskammer, in der die Druckluft die Kraft erzeugt. Wandstärke und Materialauswahl richten sich nach Betriebsdruck und Sicherheitsanforderungen.

Die innere Oberflächenbeschaffenheit wirkt sich auf die Leistung der Dichtungen und die Lebensdauer der Komponenten aus, wobei gehonte Bohrungen optimale Bedingungen für einen reibungslosen Betrieb und längere Wartungsintervalle bieten.

Die Anschlusskonfiguration ermöglicht Luftzufuhr- und Abluftanschlüsse, wobei die Größe und Lage der Anschlüsse die Durchflusskapazität und das Ansprechverhalten des Systems beeinflussen.

Die Montageschnittstellen bieten sichere Befestigungspunkte, die den Betriebskräften und -momenten standhalten, ohne die Integrität oder Leistung des Zylinders zu beeinträchtigen.

Interner Kolbenaufbau

Die Kraftumwandlung wandelt den Luftdruck in eine lineare Kraft gemäß F = P × A um, wobei die Kolbenfläche die maximale Kraftleistung bei einem bestimmten Druckniveau bestimmt.

Durch die Integration der Dichtungen wird die Drucktrennung zwischen den Zylinderkammern aufrechterhalten, während die Reibung minimiert und eine gleichmäßige Bewegung über die gesamte Hublänge gewährleistet wird.

Die Kupplungsschnittstelle wird mit dem Kraftübertragungsmechanismus verbunden, der je nach Systemaufbau aus magnetischen Elementen, Kabelbefestigungen oder mechanischen Verbindungen besteht.

Durch die Optimierung der Masse wird das bewegte Gewicht reduziert, um eine schnellere Beschleunigung und höhere Betriebsgeschwindigkeiten zu ermöglichen und gleichzeitig die strukturelle Integrität unter Last zu erhalten.

Externes Schlittensystem

Die Lastschnittstelle bietet Befestigungspunkte und -flächen für die Anbringung von anwendungsspezifischen Werkzeugen, Vorrichtungen oder Komponenten, die eine lineare Bewegung erfordern.

Die Integration der Führung sorgt für eine reibungslose, präzise Bewegung bei der Bewältigung von Seitenlasten, Momenten und außermittigen Belastungsbedingungen, die bei herkömmlichen Zylindern ein Problem darstellen würden.

Die Sensormontage ermöglicht eine Positionsrückmeldung, Grenzwerterfassung und Prozessüberwachung durch verschiedene in die Schlittenstruktur integrierte Sensortypen.

Die Einstellfunktionen ermöglichen eine Feinabstimmung von Position, Ausrichtung und Betriebsparametern, um die Leistung für spezifische Anwendungsanforderungen zu optimieren.

Integrierte Führungssysteme

Linearlager sorgen für eine reibungslose Bewegung mit minimaler Reibung, wobei Kugellager für Präzisionsanwendungen oder Rollenlager für den Schwerlastbetrieb verwendet werden.

Die Tragfähigkeit bewältigt Radialkräfte, Momente und kombinierte Belastungsbedingungen, die die Möglichkeiten herkömmlicher Zylinderkonstruktionen übersteigen.

Präzisionswartung gewährleistet gleichbleibende Genauigkeit über eine längere Lebensdauer durch ordnungsgemäße Schmierung, Verschmutzungsschutz und Verschleißausgleich.

Die Steifigkeitseigenschaften wirken sich auf die Systemdynamik und die Positioniergenauigkeit aus, wobei das Design der Führung für spezifische Last- und Präzisionsanforderungen optimiert ist.

Steuerungs- und Sensorkomponenten

Positionssensoren erfassen die Position des Schlittens mithilfe magnetischer, optischer oder mechanischer Abtastprinzipien, um Rückmeldungen für geschlossene Regelkreise zu liefern.

Endschalter bieten eine Endlagenerkennung und Sicherheitsverriegelungen, um ein Überfahren zu verhindern und Systemkomponenten vor Schäden zu schützen.

Durchflussregelventile regulieren den Luftdurchsatz zur Steuerung der Geschwindigkeit und der Beschleunigungseigenschaften, mit separaten Steuerungen für Ausfahr- und Einfahrbewegungen.

Die Druckregulierung sorgt für einen konstanten Betriebsdruck und damit für eine wiederholbare Kraftabgabe und eine stabile Leistung bei unterschiedlichen Versorgungsbedingungen.

| Komponente | Primäre Funktion | Auswirkungen auf die Leistung | Wartungsbedarf |

|---|---|---|---|

| Zylindergehäuse | Druckbegrenzung | Kraftkapazität, Sicherheit | Inspektion des Siegels |

| Interner Kolben | Krafterzeugung | Leistungsabgabe | Austausch der Dichtung |

| Externer Schlitten | Handhabung der Last | Präzision, Kapazität | Schmierung der Führung |

| Leitfaden-System | Bewegungssteuerung | Genauigkeit, Geschmeidigkeit | Schutz vor Verschmutzung |

| Kontrollsystem | Betriebsführung | Leistung, Sicherheit | Kalibrierung, Einstellung |

Wie bewältigen Luftgleitbahnen unterschiedliche Lastarten und Ausrichtungen?

Die Belastungsfähigkeit bestimmt die Eignung von Luftschlitten für verschiedene Anwendungen und Betriebsbedingungen in der industriellen Automatisierung.

Luftschlitten bewältigen verschiedene Lastarten durch integrierte Führungssysteme, die Radialkräfte, Momente und kombinierte Belastungen bewältigen, während sie horizontale, vertikale und abgewinkelte Ausrichtungen mit entsprechenden Konstruktionsänderungen aufnehmen.

Horizontales Lasthandling

Bei horizontalen Installationen wird die volle Nenntragfähigkeit erreicht, da die Schwerkraft minimiert wird und die Führungssysteme unter optimalen Bedingungen arbeiten.

Die Seitenlastkapazität hängt von der Konstruktion und dem Abstand der Führung ab, wobei typische Systeme Radialkräfte bis zu 50% der Axialkraft ohne Leistungseinbußen aufnehmen können.

Die Momentenbeständigkeit ermöglicht die Handhabung von außermittigen Lasten und freitragenden Montagekonfigurationen, die bei herkömmlichen Zylindersystemen zu Problemen führen würden.

Durch die Geschwindigkeitsoptimierung wird die maximale Leistung in horizontaler Ausrichtung erreicht, da die Schwerkraft die Bewegung weder unterstützt noch behindert, so dass die pneumatische Kraft voll genutzt werden kann.

Vertikale Lastanwendungen

Bei vertikalen Installationen müssen die Auswirkungen der Schwerkraft auf das Aus- und Einfahren berücksichtigt werden, wobei das Gewicht der Last die pneumatische Kraft entweder unterstützt oder ihr entgegenwirkt.

Bei der Berechnung der Ausfahrkraft muss das Gewicht der Last berücksichtigt werden: F_net = F_pneumatic - F_gravity für die Aufwärtsbewegung, um eine ausreichende Kraftreserve für einen zuverlässigen Betrieb sicherzustellen.

Die Rückzugskraft wird durch die Schwerkraft unterstützt: F_net = F_pneumatic + F_gravity für die Abwärtsbewegung, wodurch kleinere Zylindergrößen oder höhere Geschwindigkeiten möglich sind.

Zu den Sicherheitsaspekten gehört ein ausfallsicheres Verhalten bei Luftdruckverlust, wobei mechanische Sperren oder Gegengewichte ein unkontrolliertes Absenken schwerer Lasten verhindern.

Abgewinkelte Montagekonfigurationen

Bei geneigten Installationen werden horizontale und vertikale Lastkomponenten kombiniert, was Folgendes erfordert Vektoranalysis4 zur Bestimmung der wirksamen Kräfte und der Belastungsbedingungen.

Winkeleffekte verändern sowohl axiale als auch radiale Kraftkomponenten, wobei steilere Winkel die Schwerkraftkomponente erhöhen und die effektive horizontale Kraftkapazität verringern.

Die Belastung der Führung nimmt mit dem Montagewinkel zu, da die Schwerkraft seitliche Lasten auf das Führungssystem ausübt, was möglicherweise größere oder robustere Führungskonstruktionen erfordert.

Die Leistungsoptimierung kann eine Druckanpassung oder eine Änderung der Zylindergröße erfordern, um eine ausreichende Kraftreserve beim Arbeitswinkel zu erhalten.

Überlegungen zur dynamischen Belastung

Die Beschleunigungskräfte addieren sich während der Bewegung zu den statischen Lasten, wobei F_gesamt = F_statisch + F_Beschleunigung, wobei die Beschleunigungskräfte von der Masse und den gewünschten Beschleunigungsraten abhängen.

Verzögerungslasten können die statischen Lasten erheblich übersteigen, so dass Dämpfungssysteme oder eine kontrollierte Verzögerung erforderlich sind, um Stoßbelastungen und Bauteilschäden zu vermeiden.

Schwingungseffekte durch externe Quellen oder die Systemdynamik können die Positionierungsgenauigkeit und die Lebensdauer der Komponenten beeinträchtigen, so dass Isolierungs- oder Dämpfungssysteme erforderlich sind.

Stoßbelastungen durch plötzliche Lastwechsel oder externe Stöße erfordern eine robuste Konstruktion und angemessene Sicherheitsfaktoren, um Schäden zu vermeiden und die Zuverlässigkeit zu erhalten.

Auswirkungen der Lastverteilung

Konzentrierte Lasten erzeugen höhere Spannungskonzentrationen und können Lastverteilungsplatten oder -vorrichtungen erfordern, um die Kräfte auf größere Bereiche zu verteilen.

Verteilte Lasten schaffen in der Regel günstigere Belastungsbedingungen, können aber längere Schlitten oder mehrere Befestigungspunkte für eine angemessene Unterstützung erfordern.

Eine außermittige Belastung erzeugt Momente, die vom Führungssystem aufgenommen werden müssen, wobei die Leistung abnimmt, je weiter sich die Lasten von der Mittellinie entfernen.

Mehrere Lastpunkte können kundenspezifische Schlittenkonstruktionen oder mehrere Luftschlitten erfordern, die koordiniert arbeiten, um komplexe Belastungsmuster zu bewältigen.

| Lasttyp | Handhabung Methode | Überlegungen zur Gestaltung | Auswirkungen auf die Leistung |

|---|---|---|---|

| Horizontal | Direkte Unterstützung | Leitfaden Kapazität | Optimale Leistung |

| Vertikal | Schwerkraftausgleich | Berechnung der Kräfte | Geänderte Größenordnung |

| Abgewinkelt | Vektorielle Analyse | Kombinierte Beladung | Reduzierte Kapazität |

| Dynamisch | Analyse der Beschleunigung | Sicherheitsfaktoren | Erhöhter Stress |

| Exzentrisch | Widerstandsmoment | Leitfaden-Design | Verringerung der Genauigkeit |

Welche Kontrollfunktionen bieten die Luftschlitten?

Die Steuerfunktionen ermöglichen die nahtlose Integration von Luftschlitten in automatisierte Systeme und bieten gleichzeitig die für die moderne Fertigung erforderliche Präzision und Zuverlässigkeit.

Zu den Funktionen der Luftschiebersteuerung gehören Positionssteuerung durch Sensoren und Rückmeldesysteme, Geschwindigkeitssteuerung durch Durchflussregelung, Kraftsteuerung durch Druckmanagement und Sicherheitsfunktionen für einen zuverlässigen Betrieb.

Positionskontrollsysteme

Bei der absoluten Positionierung werden lineare Encoder oder Potentiometer verwendet, um eine kontinuierliche Positionsrückmeldung mit einer Auflösung im Mikrometerbereich für Präzisionsanwendungen zu liefern.

Bei der inkrementellen Positionierung werden magnetische Sensoren oder optische Encoder zur Verfolgung der relativen Bewegung eingesetzt, was eine genaue Positionierung ohne absolute Referenzpunkte ermöglicht.

Bei der Endlagenerkennung werden Endschalter, Näherungssensoren oder Druckschalter verwendet, um das Ende der Bewegung zu signalisieren und die nächsten Sequenzschritte auszulösen.

Die Zwischenpositionierung ermöglicht das Anhalten an mehreren Punkten entlang des Hubs mit Hilfe von programmierbaren Sensoren oder Servosteuerungssystemen für komplexe Bewegungsprofile.

Methoden der Geschwindigkeitskontrolle

Stromregelventile regeln den Luftdurchsatz in und aus den Zylinderkammern, wobei die Einlasssteuerung die Beschleunigung und die Auslasssteuerung die Verzögerung beeinflusst.

Druckkontrollsysteme sorgen für einen konstanten Betriebsdruck, um trotz Schwankungen des Versorgungsdrucks oder Laständerungen eine wiederholbare Drehzahl zu gewährleisten.

Die elektronische Steuerung verwendet Proportionalventile und Servosysteme, um eine präzise Geschwindigkeitssteuerung mit programmierbaren Beschleunigungs- und Verzögerungsprofilen zu ermöglichen.

Die manuelle Einstellung ermöglicht die Optimierung der Geschwindigkeitseinstellungen vor Ort durch einstellbare Durchflussregler oder Druckregler zur anwendungsspezifischen Abstimmung.

Kräftekontrollfähigkeiten

Die Druckregulierung sorgt für eine gleichmäßige Kraftabgabe, indem sie den dem Zylinder zugeführten Luftdruck steuert und so eine Anpassung der Kraft an unterschiedliche Anwendungsanforderungen ermöglicht.

Die Kraftbegrenzung verhindert Überlastungsschäden durch Druckbegrenzungsventile oder elektronische Überwachungssysteme, die übermäßige Kraftzustände erkennen.

Bei der variablen Kraftregelung werden Proportionaldruckventile verwendet, um programmierbare Kraftniveaus während verschiedener Betriebsphasen oder für verschiedene Produkte bereitzustellen.

Kraftrückkopplungssysteme überwachen die tatsächlich aufgebrachten Kräfte und passen den Druck entsprechend an, um das gewünschte Kraftniveau trotz Lastschwankungen beizubehalten.

Sicherheitskontrollfunktionen

Notaussysteme lassen sofort den Luftdruck ab und stoppen die Bewegung, wenn die Sicherheitskreise aktiviert werden, so dass eine schnelle Reaktion auf gefährliche Bedingungen möglich ist.

Der Überfahrschutz verhindert Schäden durch übermäßige Bewegungen durch mechanische Anschläge, Dämpfungssysteme oder elektronische Begrenzungen, die den Betrieb anhalten.

Die Drucküberwachung erkennt Systemfehler wie Luftlecks, Verstopfungen oder Komponentenausfälle, die die Leistung oder Sicherheit beeinträchtigen könnten.

Verriegelungssysteme koordinieren den Betrieb des Luftschiebers mit anderen Maschinenfunktionen, um einen sicheren Ablauf zu gewährleisten und Konflikte zwischen Systemkomponenten zu vermeiden.

Fähigkeiten zur Integration

Die SPS-Schnittstelle ermöglicht die Integration mit speicherprogrammierbaren Steuerungen über Standard-Kommunikationsprotokolle und E/A-Verbindungen zur Systemkoordination.

Die Netzwerkkonnektivität ermöglicht die Fernüberwachung und -steuerung über industrielle Netzwerke wie z. B. Ethernet/IP5, Profibus oder DeviceNet für die zentrale Verwaltung.

Die HMI-Integration bietet Bedienerschnittstellenfunktionen für die manuelle Steuerung, Parametereinstellung und Systemüberwachung über Touchscreen-Displays.

Die Datenprotokollierung erfasst Leistungsdaten für die Analyse, Fehlersuche und vorausschauende Wartungsprogramme zur Optimierung der Systemzuverlässigkeit.

| Kontrolle Funktion | Umsetzung | Vorteile | Anwendungen |

|---|---|---|---|

| Positionskontrolle | Sensoren, Rückmeldung | Präzise Platzierung | Montage, Inspektion |

| Geschwindigkeitskontrolle | Durchflussregelung | Optimierte Zykluszeit | Verpackung, Handhabung |

| Kraftkontrolle | Druckmanagement | Prozessoptimierung | Pressen, Formen |

| Sicherheitsfunktionen | Verriegelungen, Überwachung | Risikominderung | Alle Anwendungen |

| Systemintegration | Kommunikationsprotokolle | Koordiniertes Vorgehen | Automatisierte Systeme |

Wie funktionieren Luftschlitten in verschiedenen industriellen Anwendungen?

Die Funktionalität der Luftschlitten passt sich durch Konstruktionsänderungen und anwendungsspezifische Merkmale, die die Leistung optimieren, an die spezifischen Anforderungen der Branche an.

Luftschlitten sind branchenübergreifend einsetzbar und bieten kontaminationsfreie Bewegung für die Lebensmittelverarbeitung, präzise Positionierung für die Elektronikmontage, Hochgeschwindigkeitsbetrieb für die Verpackung und zuverlässige Leistung für Materialtransportanwendungen.

Anwendungen in der Lebensmittelverarbeitung

Zu den hygienischen Designmerkmalen gehören glatte Oberflächen, minimale Ritzen und Materialien, die dem Bakterienwachstum widerstehen und die Reinigung und Desinfektion erleichtern.

Die Waschbarkeit ermöglicht eine gründliche Reinigung mit Hochdruckwasser und Reinigungschemikalien, ohne dass interne Komponenten beschädigt oder die Leistung beeinträchtigt wird.

Die FDA-Konformität gewährleistet, dass die Materialien und die Konstruktion die Anforderungen an die Lebensmittelsicherheit für Anwendungen mit direktem und indirektem Lebensmittelkontakt erfüllen.

Die Temperaturbeständigkeit wird durch spezielle Dichtungen und Materialien, die für hohe Temperaturen ausgelegt sind, für heiße Waschvorgänge und Kochumgebungen gewährleistet.

Pharmazeutische Herstellung

Reinraumtauglichkeit verhindert Partikelbildung und Kontamination durch versiegelte Konstruktion und geeignete Materialauswahl für sterile Umgebungen.

Die Validierungsunterstützung umfasst Dokumentationspakete, Materialzertifikate und Testdaten, die für die Einhaltung von FDA- und anderen Vorschriften erforderlich sind.

Die chemische Beständigkeit schützt vor Reinigungs- und Sterilisationsmitteln sowie Prozesschemikalien, die Standard-Pneumatikkomponenten beschädigen könnten.

Die Präzisionssteuerung ermöglicht genaue Dosier-, Abfüll- und Verpackungsvorgänge, die die Produktqualität und -konsistenz in der pharmazeutischen Produktion sicherstellen.

Montage von Elektronik

Die Kontrolle der statischen Aufladung verhindert die Beschädigung empfindlicher elektronischer Komponenten durch elektrostatische Entladungen, indem sie eine ordnungsgemäße Erdung und antistatische Materialien verwendet.

Die Präzisionspositionierung ermöglicht die genaue Platzierung von Komponenten mit Toleranzen im Hundertstel-Millimeter-Bereich für die moderne Elektronikmontage.

Ein sauberer Betrieb verhindert die Verunreinigung elektronischer Komponenten und Baugruppen, die zu Qualitätsproblemen oder Ausfällen im Feld führen könnte.

Die sanfte Handhabung ermöglicht eine kontrollierte Beschleunigung und Abbremsung, um Beschädigungen empfindlicher Komponenten während der Montage zu vermeiden.

Funktionen der Verpackungsindustrie

Der Hochgeschwindigkeitsbetrieb ermöglicht schnelle Zykluszeiten von bis zu 300 Zyklen pro Minute für hochvolumige Verpackungslinien, die die Produktivität maximieren.

Die Vielseitigkeit der Produkthandhabung ermöglicht die Anpassung an verschiedene Verpackungsgrößen, -formen und -gewichte durch einstellbare Montage- und Steuersysteme.

Präzise Zeitsteuerung koordiniert mit anderen Verpackungsanlagen, um die Synchronisation aufrechtzuerhalten und Produktbeschädigungen oder Linienunterbrechungen zu vermeiden.

Das kompakte Design passt in enge Räume zwischen anderen Verpackungsanlagen und bietet gleichzeitig volle Funktionalität und einfachen Zugang für die Wartung.

Materialtransportvorgänge

Die Tragfähigkeit bewältigt schwere Komponenten und Baugruppen mit Kräften bis zu mehreren tausend Newton, je nach Größe und Konfiguration des Luftschlittens.

Langlebigkeit im Dauerbetrieb in industrieller Umgebung mit entsprechendem Schutz vor Verschmutzung und mechanischer Beschädigung.

Die Positioniergenauigkeit ermöglicht eine präzise Platzierung von Materialien für Montagevorgänge, Qualitätsprüfungen oder automatische Lagersysteme.

Die Integrationsfähigkeit koordiniert sich mit Fördersystemen, Robotern und anderen Materialtransportgeräten für einen nahtlosen Betrieb.

Automobilherstellung

Die Zuverlässigkeit gewährleistet einen gleichbleibenden Betrieb in Produktionsumgebungen mit hohen Stückzahlen, in denen Ausfallzeiten Tausende von Dollar pro Minute kosten.

Die Kraftkontrolle sorgt für angemessene Spann- und Positionierkräfte für verschiedene Automobilkomponenten, ohne Schäden zu verursachen.

Die Beständigkeit gegen Umwelteinflüsse hält den rauen Bedingungen in Automobilwerken stand, einschließlich Kühlmittel, Öle und Metallbearbeitungsflüssigkeiten.

Die Präzisionsmontage ermöglicht die genaue Platzierung von Komponenten für hochwertige Montagevorgänge, die den Standards der Automobilindustrie entsprechen.

| Industrie | Zentrale Funktionen | Leistungsanforderungen | Besondere Merkmale |

|---|---|---|---|

| Lebensmittelverarbeitung | Hygienischer Betrieb | Washdown-Fähigkeit | FDA-Materialien |

| Pharmazeutische | Kontrolle der Kontamination | Unterstützung bei der Validierung | Chemische Beständigkeit |

| Elektronik | Statische Kontrolle | Hohe Präzision | Sauberer Betrieb |

| Verpackung | Hochgeschwindigkeitsbetrieb | Genauigkeit der Zeitmessung | Kompakte Bauweise |

| Materialhandhabung | Tragfähigkeit | Dauerhaftigkeit | Integrationsfähigkeit |

| Automobilindustrie | Verlässlichkeit | Kraftkontrolle | Umweltverträglichkeit |

Welche Sicherheitsfunktionen bieten Luftschlitten?

Sicherheitsfunktionen schützen Personen, Geräte und Produkte und gewährleisten einen zuverlässigen Betrieb in industriellen Umgebungen mit unterschiedlichen Gefahrenpotenzialen.

Zu den Sicherheitsfunktionen des Luftschlittens gehören der ausfallsichere Betrieb bei Stromausfall, der Überlastungsschutz durch Kupplungsschlupf, die Not-Aus-Fähigkeit und integrierte Sicherheitsüberwachungssysteme, die Unfälle und Anlagenschäden verhindern.

Ausfallsicherer Betrieb

Das Verhalten bei Stromausfall sorgt für eine vorhersehbare Systemreaktion bei Unterbrechung des Luftdrucks oder der Stromversorgung und verhindert unkontrollierte Bewegungen oder Lastabfälle.

Optionen mit Federrückzug ermöglichen einen kontrollierten Rückzug, wenn der Luftdruck abfällt, und bringen das System ohne externe Energiezufuhr in eine sichere Position zurück.

Mechanische Verriegelungen können bei Stromausfällen ihre Position halten und so verhindern, dass sich die Last bewegt, was zu Sicherheitsrisiken führen oder die Ausrüstung beschädigen könnte.

Schwerkraftkompensationssysteme gleichen schwere Lasten aus, um ein schnelles Absinken bei Stromausfall zu verhindern, und sorgen für eine kontrollierte Bewegung auch ohne Luftdruck.

Überlastungsschutz

Der magnetische Kupplungsschlupf verhindert Schäden, wenn die einwirkenden Kräfte die Konstruktionsgrenzen überschreiten, und kuppelt automatisch aus, um die internen Komponenten vor Überlastung zu schützen.

Druckbegrenzungsventile begrenzen den maximalen Systemdruck, um Schäden an Komponenten zu verhindern und einen sicheren Betrieb innerhalb der Auslegungsparameter zu gewährleisten.

Kraftüberwachungssysteme erkennen übermäßige Belastungen und reduzieren automatisch den Druck oder stoppen den Betrieb, um Schäden an der Ausrüstung oder Sicherheitsrisiken zu vermeiden.

Mechanische Anschläge verhindern einen Überlauf, der den Luftschieber oder angeschlossene Geräte beschädigen könnte, und sorgen für eine sichere Positionsbegrenzung.

Not-Aus-Funktionen

Schnellentlüftungsventile lassen den Luftdruck schnell ab, wenn Notausschaltkreise aktiviert werden, und sorgen so für eine sofortige Beendigung der Bewegung.

Sicherheitsverriegelungen verhindern den Betrieb bei geöffneten Schutzvorrichtungen oder nicht ordnungsgemäß eingerasteten Sicherheitsvorrichtungen und gewährleisten so den Personenschutz.

Zweikanalige Sicherheitssysteme bieten eine redundante Überwachung der Sicherheitsfunktionen, um die von den Sicherheitsnormen geforderten höheren Sicherheitsintegritätsstufen zu erfüllen.

Die Anforderungen an die manuelle Rückstellung stellen sicher, dass eine bewusste Handlung erforderlich ist, um den Betrieb nach einem Not-Aus-Ereignis wieder aufzunehmen, so dass ein versehentlicher Neustart verhindert wird.

Kontaminationssicherheit

Die versiegelte Konstruktion verhindert eine Prozesskontamination, die bei Lebensmittel-, Pharma- oder Chemieanwendungen ein Sicherheitsrisiko darstellen könnte.

Leckerkennungssysteme überwachen Luftlecks, die auf ein Versagen der Dichtungen und potenzielle Verunreinigungsrisiken in kritischen Anwendungen hinweisen könnten.

Die Materialverträglichkeit stellt sicher, dass die Komponenten des Luftschiebers keine gefährlichen Stoffe in den Prozess oder die Arbeitsumgebung einbringen.

Die Reinigungsvalidierung dokumentiert, dass die Luftschlitten ordnungsgemäß gereinigt und desinfiziert werden können, um einen sicheren Betrieb in hygienischen Anwendungen zu gewährleisten.

Schutz des Personals

Die Integration der Schutzvorrichtungen ist mit den Schutzvorrichtungen der Maschinen und den Sicherheitssystemen abgestimmt, um den Zugang von Personen während des Betriebs zu verhindern.

Softstartfunktionen sorgen für eine allmähliche Beschleunigung, um plötzliche Bewegungen zu vermeiden, die den Bediener erschrecken oder Verletzungen verursachen könnten.

Visuelle Anzeigen zeigen den Systemstatus und die Bewegung an, um das Personal auf Betriebsbedingungen und potenzielle Gefahren aufmerksam zu machen.

Lärmschutz reduziert den Abluftlärm auf ein akzeptables Niveau für die Sicherheit und den Komfort der Arbeiter in industriellen Umgebungen.

Schutz der Ausrüstung

Dämpfungssysteme verringern die Stoßbelastung bei Richtungsänderungen oder Stößen am Ende des Hubs, die angeschlossene Geräte beschädigen könnten.

Die Schwingungsisolierung verhindert die Übertragung von Schwingungen auf empfindliche Geräte oder Strukturen, die die Leistung beeinträchtigen oder Schäden verursachen könnten.

Der Wärmeschutz verhindert eine Überhitzung der Komponenten bei Dauerbetrieb oder in Umgebungen mit hohen Temperaturen.

Die diagnostische Überwachung erkennt sich entwickelnde Probleme, bevor sie zu Ausfällen führen, die Geräte beschädigen oder Sicherheitsrisiken verursachen könnten.

| Sicherheitsfunktion | Schutzart | Umsetzung | Nutzen Sie |

|---|---|---|---|

| Ausfallsicherer Betrieb | Personal, Ausrüstung | Reaktion auf Leistungsabfall | Vorhersehbares Verhalten |

| Überlastungsschutz | Ausrüstung | Kraftbegrenzung | Schadenverhütung |

| Not-Aus | Personal | Schnelles Abschalten | Unmittelbare Sicherheit |

| Kontrolle der Kontamination | Produkt, Personal | Versiegelte Konstruktion | Gesundheitsschutz |

| Schutz der Ausrüstung | Vermögenswerte | Überwachungssysteme | Schadenverhütung |

Wie funktionieren Luftschlitten im Vergleich zu anderen Linearaktuatoren?

Ein Funktionsvergleich mit alternativen Technologien hilft bei der Feststellung, wann Luftschlitten für bestimmte Anwendungen die optimale Leistung bieten.

Luftschlitten arbeiten im Vergleich zu Stangenzylindern platzsparender und kontaminationsresistenter, sind schneller als elektrische Aktuatoren und arbeiten sauberer als hydraulische Systeme, wobei sie eine moderate Kraft aufbringen können.

Vergleich mit Stangenzylindern

Die Raumeffizienz ermöglicht eine 50%-Reduzierung des Einbauraums, da die Luftschlitten den Freiraum für die Stangenverlängerung überflüssig machen, der den Platzbedarf für herkömmliche Zylinder verdoppelt.

Verschmutzungsresistenz verhindert die Ansammlung von Ablagerungen auf freiliegenden Stäben, die in staubigen oder schmutzigen Umgebungen zu Dichtungsverschleiß und Systemausfällen führen.

Durch die Möglichkeit der seitlichen Lasthandhabung entfällt die Notwendigkeit externer Führungen, die bei herkömmlichen Zylinderinstallationen zusätzliche Kosten und Komplexität verursachen.

Die Hublängenkapazität geht über die traditionellen Zylindergrenzen hinaus, da interne Kolben sich nicht wie freiliegende Stangen bei Langhubanwendungen verbiegen können.

Vergleich elektrischer Stellantriebe

Der Geschwindigkeitsvorteil ermöglicht es Luftschlitten, aufgrund der geringen bewegten Masse und der schnellen Luftexpansion höhere Geschwindigkeiten zu erreichen, als dies bei der Beschleunigung durch Elektromotoren möglich ist.

Die Kosteneffizienz bietet niedrigere Anschaffungskosten für einfache Positionierungsanwendungen, bei denen die Präzision eines elektrischen Antriebs nicht unbedingt erforderlich ist.

Die Umweltverträglichkeit ist besser als bei elektrischen Antrieben, die durch Feuchtigkeit, Staub oder Chemikalien beschädigt werden können.

Zu den Sicherheitsvorteilen gehören die inhärente Ausfallsicherheit und das nicht entflammbare Arbeitsmedium im Vergleich zu elektrischen Systemen mit Brand- und Schockgefahren.

Hydraulisches System im Vergleich

Der Sauberkeitsvorteil eliminiert Öllecks und Verunreinigungsrisiken, die Hydrauliksysteme für Lebensmittel-, Pharma- und Reinraumanwendungen ungeeignet machen.

Die einfache Wartung reduziert den Wartungsbedarf, da Luftschieber keinen Flüssigkeitswechsel, keinen Filterwechsel und keine Leckreparaturen erfordern, wie sie bei hydraulischen Systemen notwendig sind.

Die Umweltsicherheit verhindert Ölverschmutzungen und Entsorgungsprobleme im Zusammenhang mit Hydraulikflüssigkeitslecks und Systemwartung.

Durch den Brandschutz werden brennbare Hydraulikflüssigkeiten vermieden, die beim Schweißen, bei der Bearbeitung und bei Hochtemperaturanwendungen eine Brandgefahr darstellen.

Kompromisse bei der Leistung

Kraftbegrenzungen beschränken Luftschlitten auf Anwendungen mit mittlerer Kraft, da pneumatische Druckbegrenzungen die hohen Kräfte verhindern, die von hydraulischen Systemen bereitgestellt werden.

Im Vergleich zu elektrischen Servosystemen ist die Positioniergenauigkeit aufgrund der Kompressibilität der Luft und der Temperatureffekte begrenzt.

Aufgrund der Kompressionsverluste und der Wärmeerzeugung in pneumatischen Systemen ist die Energieeffizienz geringer als bei elektrischen Systemen.

Die Betriebskosten können aufgrund der Drucklufterzeugung und des Druckluftverbrauchs bei Anwendungen im Dauerbetrieb höher sein als bei elektrischen Systemen.

Auswahlkriterien für die Bewerbung

Zu den optimalen Anwendungen gehören mäßige Kraftanforderungen, Hochgeschwindigkeitsbetrieb, kontaminationsanfällige Umgebungen und platzbeschränkte Installationen.

Zu den schlechten Anwendungen gehören hochpräzise Positionierung, kontinuierliche Arbeitszyklen, sehr hohe Kräfte und energieempfindliche Vorgänge, bei denen die Effizienz entscheidend ist.

Bei hybriden Lösungen werden manchmal Luftschlitten mit anderen Technologien kombiniert, um die Gesamtleistung des Systems und die Kosteneffizienz zu optimieren.

Bei der wirtschaftlichen Analyse sollten die Anschaffungskosten, die Betriebskosten, die Wartungsanforderungen und die Produktivitätsvorteile über den Lebenszyklus des Systems berücksichtigt werden.

| Aktuator Typ | Kraftbereich | Geschwindigkeit | Präzision | Sauberkeit | Beste Anwendung |

|---|---|---|---|---|---|

| Luftrutsche | 100-5000N | Sehr hoch | Mäßig | Ausgezeichnet | Schnelle, saubere Abläufe |

| Stangen-Zylinder | 100-50000N | Hoch | Mäßig | Schlecht | Allgemeine Industrie |

| Elektrisch | 10-10000N | Variabel | Ausgezeichnet | Gut | Präzise Positionierung |

| Hydraulisch | 1000-100000N | Mäßig | Gut | Schlecht | Schwerlastanwendungen |

Welche Wartungsfunktionen sind für Luftgleiter erforderlich?

Die Wartungsfunktionen gewährleisten einen zuverlässigen Betrieb und maximieren die Lebensdauer bei gleichzeitiger Minimierung von Ausfallzeiten und Betriebskosten.

Zu den Wartungsfunktionen von Luftgleitern gehören vorbeugende Inspektionspläne, die Wartung des Luftaufbereitungssystems, die Schmierung von Führungen, der Austausch von Dichtungen und die Leistungsüberwachung, um einen optimalen Betrieb zu gewährleisten und Ausfälle zu vermeiden.

Zeitplan für die vorbeugende Wartung

Zu den täglichen Inspektionen gehören Sichtprüfungen auf Luftlecks, ungewöhnliche Geräusche, unregelmäßige Bewegungen oder sichtbare Schäden, die auf sich entwickelnde Probleme hinweisen könnten.

Die wöchentliche Wartung umfasst die Inspektion und den Austausch des Luftfilters, die Einstellung des Druckreglers und die grundlegende Überprüfung der Leistung, um einen gleichmäßigen Betrieb zu gewährleisten.

Die monatliche Wartung umfasst die Schmierung der Führung, die Reinigung der Sensoren, die Überprüfung des Anzugsdrehmoments der Befestigungsschrauben und eine detaillierte Leistungsprüfung, um nachlassende Komponenten zu identifizieren.

Die jährliche Überholung umfasst die vollständige Demontage, die interne Inspektion, den Austausch von Dichtungen und umfassende Tests, um eine neuwertige Leistung wiederherzustellen.

Wartung der Luftaufbereitung

Der Austausch von Filtern sorgt für eine saubere, trockene Luftzufuhr, die Verschmutzungsschäden verhindert und die Lebensdauer der Komponenten erheblich verlängert.

Die Trocknerwartung gewährleistet eine ordnungsgemäße Feuchtigkeitsentfernung, um Korrosions- und Gefrierprobleme zu vermeiden, die zu Systemausfällen führen können.

Durch die Wartung des Abflusssystems wird angesammeltes Kondensat entfernt, das zu unregelmäßigem Betrieb und zur Beschädigung von Komponenten führen kann.

Drucksystemchecks überprüfen die Funktion des Reglers und die Stabilität des Systemdrucks für eine gleichbleibende Leistung.

Führung System Service

Schmierpläne sorgen für die Aufrechterhaltung eines angemessenen Schmierpegels ohne Überschmierung, die Verunreinigungen anziehen und Probleme verursachen kann.

Die Entfernung von Verunreinigungen verhindert die Ansammlung von Ablagerungen, die die Reibung erhöhen und den Verschleiß von Führungskomponenten beschleunigen.

Die Verschleißinspektion identifiziert sich entwickelnde Probleme, bevor sie zu Ausfällen führen und die Systemleistung oder -genauigkeit beeinträchtigen.

Die Überprüfung der Ausrichtung gewährleistet den ordnungsgemäßen Betrieb der Führung und verhindert ein Verklemmen oder übermäßigen Verschleiß aufgrund einer falschen Ausrichtung.

Verfahren für den Austausch von Dichtungen

Anhand von Inspektionskriterien wird ermittelt, wann Dichtungen ausgetauscht werden müssen, und zwar auf der Grundlage von Leckageraten, Leistungsverschlechterung oder visueller Zustandsbewertung.

Austauschverfahren erfordern geeignete Werkzeuge, Dichtungsauswahl und Einbautechniken, um einen zuverlässigen Betrieb zu gewährleisten und einen vorzeitigen Ausfall zu verhindern.

Testprotokolle überprüfen den ordnungsgemäßen Betrieb nach dem Austausch der Dichtungen und stellen sicher, dass die Reparatur erfolgreich war, bevor sie wieder in Betrieb genommen werden.

Die Dokumentation dient der Einhaltung von Garantiebestimmungen und der Entwicklung von vorausschauenden Wartungsprogrammen.

Leistungsüberwachung

Durch die Prüfung des Kraftausstoßes wird eine Verschlechterung der Kupplung oder ein interner Verschleiß festgestellt, der die Leistungsfähigkeit und Zuverlässigkeit des Systems beeinträchtigt.

Die Geschwindigkeitsmessung identifiziert Durchflussbeschränkungen oder Druckprobleme, die die Systemleistung und Produktivität verringern.

Die Überprüfung der Positionsgenauigkeit stellt sicher, dass der Sensorbetrieb und die Systemausrichtung den Anforderungen der Anwendung entsprechen.

Durch die Überwachung des Luftverbrauchs werden Effizienzprobleme und Leckagen aufgedeckt, die die Betriebskosten erhöhen und auf entstehende Probleme hinweisen.

Funktionen zur Fehlersuche

Diagnoseverfahren ermitteln systematisch die Ursachen von Leistungsproblemen, um eine wirksame Reparatur zu ermöglichen und ein erneutes Auftreten zu verhindern.

Durch Komponententests lassen sich Probleme auf bestimmte Systemelemente eingrenzen, so dass ein unnötiger Austausch von Funktionskomponenten vermieden wird.

Durch den Vergleich der Leistung mit Basismessungen werden Verschlechterungstrends erkannt und eine vorausschauende Wartungsplanung ermöglicht.

Dokumentationssysteme verfolgen Problemmuster und Wartungseffektivität, um Serviceverfahren und -intervalle zu optimieren.

| Funktion Wartung | Frequenz | Wichtigste Aktivitäten | Vorteile |

|---|---|---|---|

| Tägliche Inspektion | Täglich | Sichtkontrollen, Lecksuche | Frühzeitige Problemerkennung |

| Filter-Dienstleistung | Wöchentlich | Ersatz, Reinigung | Saubere Luftversorgung |

| Schmierung der Führung | Monatlich | Schmierung, Reinigung | Reibungsloser Betrieb |

| Austausch der Dichtung | Jährlich | Inspektion, Austausch | Verhinderung von Lecks |

| Leistungsprüfung | Vierteljährlich | Messung, Analyse | Optimale Leistung |

Schlussfolgerung

Die Funktionen von Luftschlitten umfassen die Erzeugung linearer Bewegungen, den Schutz vor Verunreinigungen, die Optimierung des Platzbedarfs und die präzise Steuerung, was sie für moderne Automatisierungsanwendungen, die Zuverlässigkeit, Sauberkeit und Effizienz erfordern, unentbehrlich macht.

Häufig gestellte Fragen zu den Funktionen von Air Slide

Was ist die Hauptfunktion einer Luftrutsche?

Die Hauptfunktion eines Luftschlittens besteht darin, eine präzise lineare Bewegung mit Hilfe von Druckluft in einem kompakten, abgedichteten Design zu ermöglichen, das keine freiliegenden beweglichen Teile aufweist und gleichzeitig Führungen für einen reibungslosen Betrieb und Schutz vor Verschmutzung integriert.

Wie funktionieren Luftschlitten ohne freiliegende Stangen?

Luftschlitten funktionieren ohne freiliegende Stangen durch interne Kolbensysteme, die mit externen Schlitten über Magnetkupplungen, Kabelsysteme oder Bandmechanismen gekoppelt sind, die die Kraft durch abgedichtete Zylinderwände übertragen.

Welche Kontrollfunktionen bieten die Luftschlitten?

Luftschlitten bieten Positionssteuerung durch Sensoren, Geschwindigkeitssteuerung durch Durchflussregelung, Kraftsteuerung durch Druckmanagement und Sicherheitsfunktionen wie Not-Aus und Überlastschutz.

Wie gehen Luftschlitten mit unterschiedlichen Lastausrichtungen um?

Luftschlitten können dank integrierter Führungssysteme, die Radialkräfte und Momente aufnehmen, in verschiedenen Ausrichtungen eingesetzt werden, wobei eine horizontale, vertikale und abgewinkelte Montage mit entsprechenden Konstruktionsänderungen möglich ist.

Welche Sicherheitsfunktionen bieten Luftrutschen?

Luftschlitten bieten einen ausfallsicheren Betrieb bei Stromausfall, Überlastschutz durch Kupplungsschlupf, Not-Aus-Fähigkeit und integrierte Sicherheitsüberwachungssysteme, die Unfälle und Anlagenschäden verhindern.

Wie funktionieren Luftschlitten in kontaminierten Umgebungen?

Luftschlitten funktionieren in kontaminierten Umgebungen durch eine abgedichtete Konstruktion, die das Eindringen von Verunreinigungen verhindert, durch glatte Oberflächen, die Ablagerungen widerstehen, und durch Materialien, die für chemische Beständigkeit und einfache Reinigung ausgewählt wurden.

Welche Wartungsfunktionen sind für Luftfahrtrutschen erforderlich?

Zu den Wartungsfunktionen von Luftgleitern gehören vorbeugende Inspektionspläne, die Wartung des Luftaufbereitungssystems, die Schmierung von Führungen, der Austausch von Dichtungen und die Leistungsüberwachung zur Aufrechterhaltung eines optimalen Betriebs.

Wie funktionieren Luftschlitten im Vergleich zu herkömmlichen Zylindern?

Die Luftschlitten 50% bieten Platzersparnis, überragende Verschmutzungsresistenz, hervorragende Handhabung von Seitenlasten und unbegrenzte Hublänge im Vergleich zu herkömmlichen Stangenzylindern mit freiliegenden beweglichen Teilen.

-

Informieren Sie sich über das offizielle Verfahren der US-Lebensmittel- und Arzneimittelbehörde zur Durchführung von Betriebsinspektionen und Konformitätsprogrammen. ↩

-

Hier finden Sie eine detaillierte Aufschlüsselung, was die Schutzklassen IP65 und IP67 für die Staub- und Wasserdichtigkeit bedeuten. ↩

-

Erfahren Sie mehr über die Materialkunde, die magnetischen Eigenschaften und die Temperaturbereiche von Neodym-Magneten. ↩

-

Entdecken Sie ein Tutorial über die Verwendung der Vektoranalyse zur Lösung von Kräften in Maschinenbauanwendungen. ↩

-

Hier finden Sie die offizielle Übersicht über das industrielle Kommunikationsprotokoll EtherNet/IP von seiner Verwaltungsorganisation. ↩