Jeder Werksleiter, den ich treffe, sieht sich mit derselben Frustration konfrontiert: Traditionelle pneumatische Systeme sind "dumme", energiehungrige Maschinen in einer zunehmend intelligenten Fertigungswelt. Sie versuchen zu implementieren Industrie 4.01 Strategien, aber Ihre pneumatischen Systeme bleiben Blackboxen - sie verbrauchen Energie, fallen unvorhersehbar aus und liefern keine verwertbaren Daten. Diese Informationslücke kostet Sie Tausende von Euros an verschwendeter Energie und ungeplanten Ausfallzeiten.

Intelligente pneumatische Steuerungssysteme kombinieren IoT-fähige Komponenten unter Verwendung geeigneter Kommunikationsprotokolle, Edge-Computing2 Module für die Echtzeitverarbeitung und digitaler Zwilling3 Modellierung zur Senkung des Energieverbrauchs um 25-35% bei gleichzeitiger Bereitstellung von Funktionen zur vorausschauenden Wartung und Prozessoptimierung.

Letzten Monat besuchte ich eine pharmazeutische Produktionsstätte in Irland, die ihren Betrieb durch die Einführung unseres intelligenten Steuerungskonzepts umgestaltet hat. Der Validierungsmanager zeigte mir das Dashboard des Energieverbrauchs, das eine Reduzierung des Druckluftverbrauchs um 32% bei gleichzeitiger Steigerung des Produktionsdurchsatzes um 18% zeigte. Ich möchte Ihnen zeigen, wie sie diese Ergebnisse erzielt haben und wie Sie diesen Erfolg wiederholen können.

Inhaltsübersicht

- IoT-Protokollanalyse für pneumatische Komponenten

- Leistungsvergleich der Edge-Computing-Module

- Anforderungen an die Genauigkeit der Modellierung des digitalen Zwillings

- Schlussfolgerung

- FAQs über intelligente pneumatische Steuerung

Welches Kommunikationsprotokoll verbindet Ihre pneumatischen Komponenten am besten mit IoT-Systemen?

Die Auswahl des falschen Kommunikationsprotokolls für die pneumatische IoT-Integration ist einer der teuersten Fehler, die ich bei Unternehmen sehe. Entweder fehlen dem Protokoll die notwendigen Funktionen für eine effektive Steuerung, oder es ist für die Anwendung zu komplex, was die Implementierungskosten unnötig in die Höhe treibt.

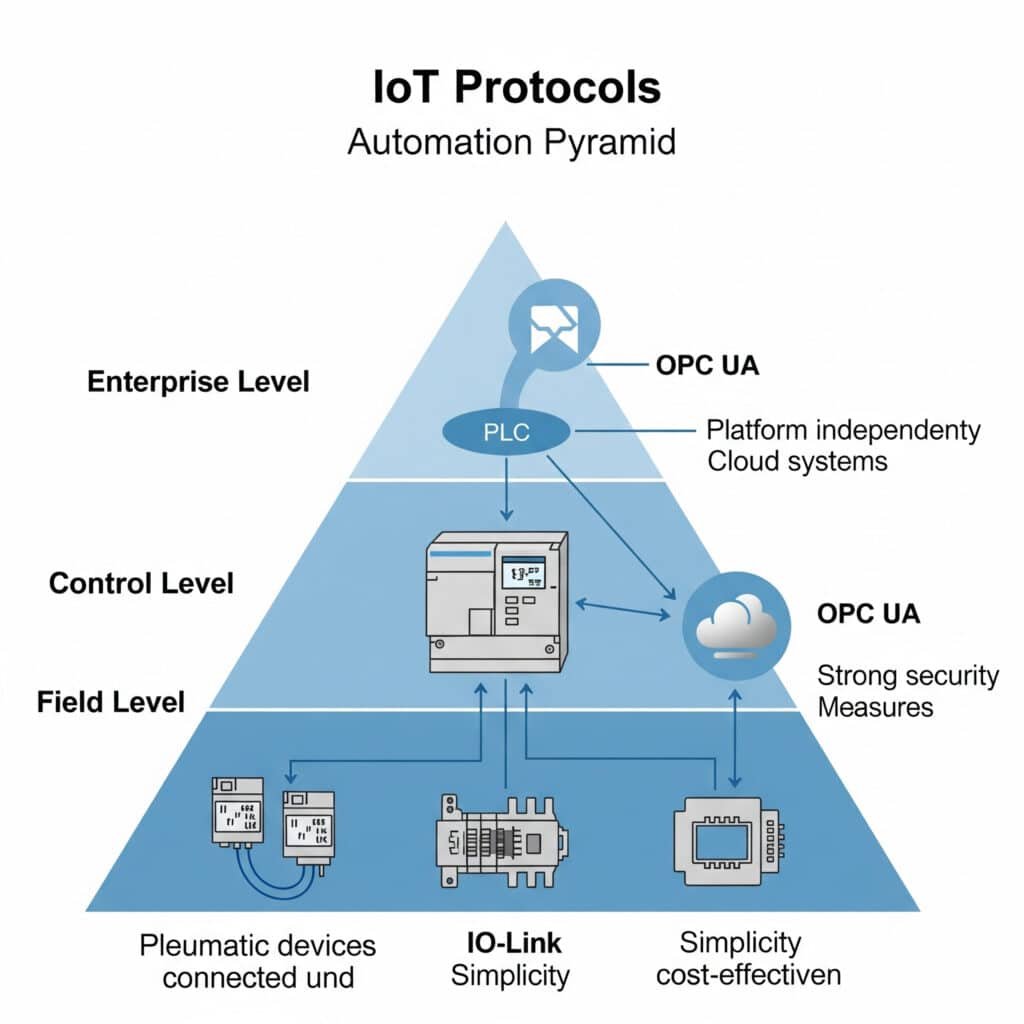

Das optimale Kommunikationsprotokoll für die pneumatische IoT-Integration hängt von Ihren spezifischen Anforderungen an die Datenrate, den Stromverbrauch, die Reichweite und die vorhandene Infrastruktur ab. Für die meisten industriellen pneumatischen Anwendungen, IO-Link4 bietet die beste Balance zwischen Einfachheit, Kosteneffizienz und Funktionalität, während OPC UA5 bietet hervorragende Interoperabilität für die unternehmensweite Integration.

Protokollvergleich für pneumatische Anwendungen

Nachdem ich Hunderte von intelligenten pneumatischen Systemen in verschiedenen Branchen implementiert habe, habe ich diesen Vergleich der wichtigsten Protokolle zusammengestellt:

| Protokoll | Datenrate | Bereich | Stromverbrauch | Komplexität | Am besten für |

|---|---|---|---|---|---|

| IO-Link | 230 kbps | 20m | Niedrig | Niedrig | Integration auf Komponentenebene |

| MQTT | Variabel | Netzabhängig | Sehr niedrig | Mittel | Datenerfassung |

| OPC UA | Variabel | Netzabhängig | Mittel | Hoch | Integration in Unternehmen |

| EtherNet/IP | 10/100 Mbit/s | 100m | Hoch | Hoch | Hochgeschwindigkeitskontrolle |

| PROFINET | 100 Mbit/s | 100m | Hoch | Hoch | Deterministische Kontrolle |

Rahmen für die Protokollauswahl

Wenn ich Kunden bei der Auswahl des richtigen Protokolls für ihre pneumatische IoT-Implementierung helfe, verwende ich diesen Entscheidungsrahmen:

Schritt 1: Definition der Kommunikationsanforderungen

Ermitteln Sie zunächst Ihren spezifischen Bedarf:

- Datenmenge: Wie viele Daten wird jede Komponente erzeugen?

- Häufigkeit der Aktualisierung: Wie oft benötigen Sie neue Datenpunkte?

- Anforderungen an die Kontrolle: Benötigen Sie eine Echtzeitkontrolle oder nur eine Überwachung?

- Bestehende Infrastruktur: Welche Protokolle sind bereits im Einsatz?

Schritt 2: Bewerten Sie die Fähigkeiten des Protokolls

Stimmen Sie Ihre Anforderungen mit den Möglichkeiten des Protokolls ab:

IO-Link

Perfekt für die direkte Integration von Komponenten, wenn Sie sie brauchen:

- Einfache Punkt-zu-Punkt-Kommunikation

- Einfache Parametereinstellung und Diagnose

- Kostengünstige Umsetzung

- Kompatibilität mit übergeordneten Protokollen

IO-Link eignet sich besonders gut für pneumatische Ventilinseln, Drucksensoren und Durchflussmesser, bei denen eine direkte Kommunikation auf Komponentenebene erforderlich ist.

MQTT

Ideal für die Datenerfassung, wenn Sie sie brauchen:

- Leichtes Messaging für eingeschränkte Geräte

- Publish/Subscribe-Architektur

- Hervorragend geeignet für Cloud-Konnektivität

- Geringer Bandbreitenverbrauch

MQTT eignet sich gut als Transportebene für pneumatische Systemüberwachungsdaten, die Cloud-Plattformen oder Dashboards erreichen müssen.

OPC UA

Am besten für die Unternehmensintegration, wenn Sie sie brauchen:

- Herstellerunabhängige Kommunikation

- Modellierung komplexer Informationen

- Integrierte Sicherheit

- Skalierbarkeit in der gesamten Organisation

OPC UA eignet sich hervorragend für Umgebungen, in denen pneumatische Systeme mit mehreren Systemen unterschiedlicher Hersteller kommunizieren müssen.

Schritt 3: Planung der Umsetzung

Beachten Sie diese Faktoren für eine erfolgreiche Umsetzung:

- Gateway-Anforderungen: Feststellen, ob eine Protokollübersetzung erforderlich ist

- Überlegungen zur Sicherheit: Bewertung der Verschlüsselungs- und Authentifizierungsanforderungen

- Skalierbarkeit: Plan für künftige Expansion

- Wartung: Berücksichtigen Sie langfristige Unterstützung und Updates

Fallstudie: Auswahl eines Protokolls für die Automobilherstellung

Vor kurzem habe ich mit einem Hersteller von Automobilkomponenten in Michigan zusammengearbeitet, der Schwierigkeiten hatte, seine pneumatischen Systeme in seine Fabriküberwachungsplattform zu integrieren. Zunächst versuchte man, EtherNet/IP für alles zu verwenden, was bei einfachen Geräten zu unnötiger Komplexität führte.

Wir haben einen mehrstufigen Ansatz eingeführt:

- IO-Link für den direkten Anschluss an intelligente pneumatische Ventile und Sensoren

- Ein IO-Link-Master mit MQTT-Fähigkeit für den Datentransport

- OPC UA auf der SCADA-Ebene für die Unternehmensintegration

Dieser hybride Ansatz senkte die Implementierungskosten um 43% und bot gleichzeitig alle benötigten Funktionen. Die vereinfachte Architektur reduzierte auch die Wartungsanforderungen und verbesserte die Zuverlässigkeit.

Tipps zur Implementierung des Protokolls

Für eine möglichst erfolgreiche Umsetzung sollten Sie diese Leitlinien befolgen:

Optimierung der Daten

Übertragen Sie nicht alles, nur weil Sie es können. Ermitteln Sie für jede pneumatische Komponente:

- Kritische Betriebsparameter (Druck, Durchfluss, Temperatur)

- Statusanzeigen und Diagnose

- Konfigurationsparameter

- Außergewöhnliche Bedingungen

Die Übertragung nur der notwendigen Daten verringert die Netzbelastung und vereinfacht die Analyse.

Normung

Entwicklung eines Standards für die Kommunikation zwischen pneumatischen Komponenten:

- Einheitliche Benennungskonventionen

- Einheitliche Datenstrukturen

- Standard-Diagnosecodes

- Gängige Zeitstempelformate

Diese Standardisierung vereinfacht die Integration und Analyse erheblich.

Wie wählen Sie das richtige Edge-Computing-Modul für pneumatische Steuerungen aus?

Edge Computing hat die Steuerung pneumatischer Systeme revolutioniert, indem es Echtzeitverarbeitung und Entscheidungsfindung auf Maschinenebene ermöglicht. Entscheidend für den Erfolg ist jedoch die Auswahl des richtigen Edge-Computing-Moduls.

Die optimale Edge-Computing-Lösung für pneumatische Systeme bietet ein ausgewogenes Verhältnis zwischen Verarbeitungsleistung, Kommunikationsmöglichkeiten, Umweltverträglichkeit und Kosten. Für die meisten industriellen Anwendungen bieten Module mit Dual-Core-Prozessoren, 2 bis 4 GB RAM, Unterstützung mehrerer Protokolle und industriellem Temperaturbereich das beste Leistungs-/Kostenverhältnis.

Vergleich der Edge-Computing-Module

Diese Vergleichstabelle zeigt die wichtigsten Unterschiede zwischen den Edge-Computing-Optionen für pneumatische Steuerungsanwendungen:

| Merkmal | Basis-Edge-Gateway | Mid-Range Edge Controller | Advanced Edge Computer |

|---|---|---|---|

| Prozessor | Einkernig, 800MHz | Dual-Core, 1,2GHz | Quad-Core, 1,6GHz+ |

| Speicher | 512MB-1GB | 2-4GB | 4-8GB |

| Lagerung | 4-8GB Flash | 16-32GB SSD | 64GB+ SSD |

| E/A-Optionen | Begrenzte digitale E/A | Moderate E/A + Feldbus | Umfangreiche E/A + mehrere Protokolle |

| Protokoll-Unterstützung | 1-2 Protokolle | 3-5 Protokolle | 6+ Protokolle |

| Analytik-Fähigkeit | Grundlegende Datenfilterung | Mustererkennung | ML/AI-fähig |

| Typische Kosten | $300-600 | $800-1,500 | $1,800-3,500 |

| Am besten für | Einfache Überwachung | Kontrolle und Optimierung | Komplexe Analytik |

Leistungsanforderungen nach Anwendung

Verschiedene pneumatische Anwendungen haben unterschiedliche Anforderungen an das Edge Computing:

Grundlegende Überwachungsanwendungen

- Prozessor: Single-Core ausreichend

- Speicher: 512MB ausreichend

- Wichtigstes Merkmal: Niedriger Stromverbrauch

- Anwendungsbeispiel: Fernüberwachung des Status eines pneumatischen Systems

Kontrolle & Effizienz Anwendungen

- Prozessor: Dual-Core empfohlen

- Speicher: mindestens 2 GB

- Hauptmerkmal: Deterministische Reaktionszeit

- Anwendungsbeispiel: Druck- und Durchflussoptimierung in Echtzeit

Anwendungen zur vorausschauenden Wartung

- Prozessor: Dual/Quad-Core erforderlich

- Speicher: 4GB+ empfohlen

- Hauptmerkmal: Lokale Datenspeicherung

- Anwendungsbeispiel: Schwingungsanalyse und Ausfallvorhersage

Anwendungen zur Prozessoptimierung

- Prozessor: Quad-Core bevorzugt

- Speicher: 8 GB empfohlen

- Hauptmerkmal: Fähigkeit zum maschinellen Lernen

- Anwendungsbeispiel: Adaptive Steuerung auf der Grundlage von Produktvariationen

Rahmen für die Auswahlkriterien

Bei der Auswahl von Edge-Computing-Modulen für pneumatische Anwendungen sollten Sie diese kritischen Faktoren berücksichtigen:

Anforderungen an die Verarbeitung

Berechnen Sie Ihren Verarbeitungsbedarf auf der Grundlage von:

- Anzahl der angeschlossenen pneumatischen Komponenten

- Häufigkeit der Datenerfassung

- Komplexität der Kontrollalgorithmen

- Künftige Expansionspläne

Für ein typisches pneumatisches System mit 20-30 intelligenten Komponenten bietet ein Dual-Core-Prozessor mit 2-4 GB RAM genügend Spielraum für die meisten Anwendungen.

Umweltbezogene Überlegungen

Industrielle Umgebungen erfordern robuste Hardware:

- Temperaturbereich: Achten Sie auf einen Betriebsbereich von -20°C bis 70°C

- Schutzart: IP54 mindestens, IP65 bevorzugt

- Vibrationsfestigkeit: 5G Minimum für Maschinenmontage

- Stromeingangsbereich: Großer Eingangsbereich (z. B. 9-36 VDC)

Kommunikationsfähigkeiten

Sicherstellung der Unterstützung der erforderlichen Protokolle:

- Kommunikation nach unten: IO-Link, Modbus, Feldbussysteme

- Aufwärtskommunikation: OPC UA, MQTT, REST API

- Horizontale Kommunikation: Peer-to-Peer-Optionen

Überlegungen zur Implementierung

Diese praktischen Faktoren sollten Sie nicht außer Acht lassen:

- Montagemöglichkeiten (DIN-Schiene, Schalttafeleinbau)

- Stromverbrauch

- Anforderungen an die Kühlung

- Erweiterungsmöglichkeiten

Fallstudie: Implementierung von Edge Computing in der Lebensmittelverarbeitung

Ein lebensmittelverarbeitender Betrieb in Wisconsin musste sein pneumatisches System zur Steuerung der Verpackungsvorgänge optimieren. Zu den Herausforderungen gehörten:

- Unterschiedliche Produktgrößen erfordern unterschiedliche pneumatische Einstellungen

- Hohe Energiekosten durch ineffiziente Druckeinstellungen

- Häufige ungeplante Ausfallzeiten aufgrund von Komponentenausfällen

Wir haben einen Mid-Range-Edge-Controller mit diesen Fähigkeiten implementiert:

- Direkte Verbindung zu intelligenten pneumatischen Ventilen und Sensoren über IO-Link

- Druckoptimierung in Echtzeit auf Basis der Produktgröße

- Mustererkennung zur frühzeitigen Fehlererkennung

- OPC UA-Anbindung an das MES-System der Anlage

Ergebnisse nach 6 Monaten:

- 28% Reduzierung des Druckluftverbrauchs

- 45% Rückgang der ungeplanten Ausfallzeiten

- 12% Steigerung der Gesamtanlageneffektivität (OEE)

- ROI erreicht in 4,5 Monaten

Bewährte Praktiken bei der Umsetzung

Für eine erfolgreiche Implementierung von Edge Computing in pneumatischen Systemen:

Beginnen Sie mit Pilotprojekten

Beginnen Sie mit einer einzigen Maschine oder Produktionslinie:

- Validierung des technischen Ansatzes

- Wert demonstrieren

- Identifizierung von Herausforderungen bei der Umsetzung

- Internes Fachwissen aufbauen

Vorhandene Infrastruktur nutzen

Wenn möglich, verwenden:

- Bestehende Netzinfrastruktur

- Kompatible Protokolle

- Vertraute Programmierumgebungen

Plan für Skalierbarkeit

Gestalten Sie Ihre Architektur entsprechend:

- Geräte schrittweise hinzufügen

- Skalierung der Verarbeitungskapazität

- Erweiterung der Analysefunktionen

- Integration mit zusätzlichen Systemen

Welchen Genauigkeitsgrad benötigt Ihr digitaler Zwilling für eine effektive Modellierung pneumatischer Systeme?

Die Technologie des digitalen Zwillings hat die Art und Weise, wie wir pneumatische Systeme entwerfen, optimieren und warten, verändert. Viele Unternehmen verschwenden jedoch Ressourcen, indem sie ihre digitalen Zwillinge entweder unterspezifizieren (unwirksame Modelle erstellen) oder überspezifizieren (unnötig komplexe Modelle erstellen).

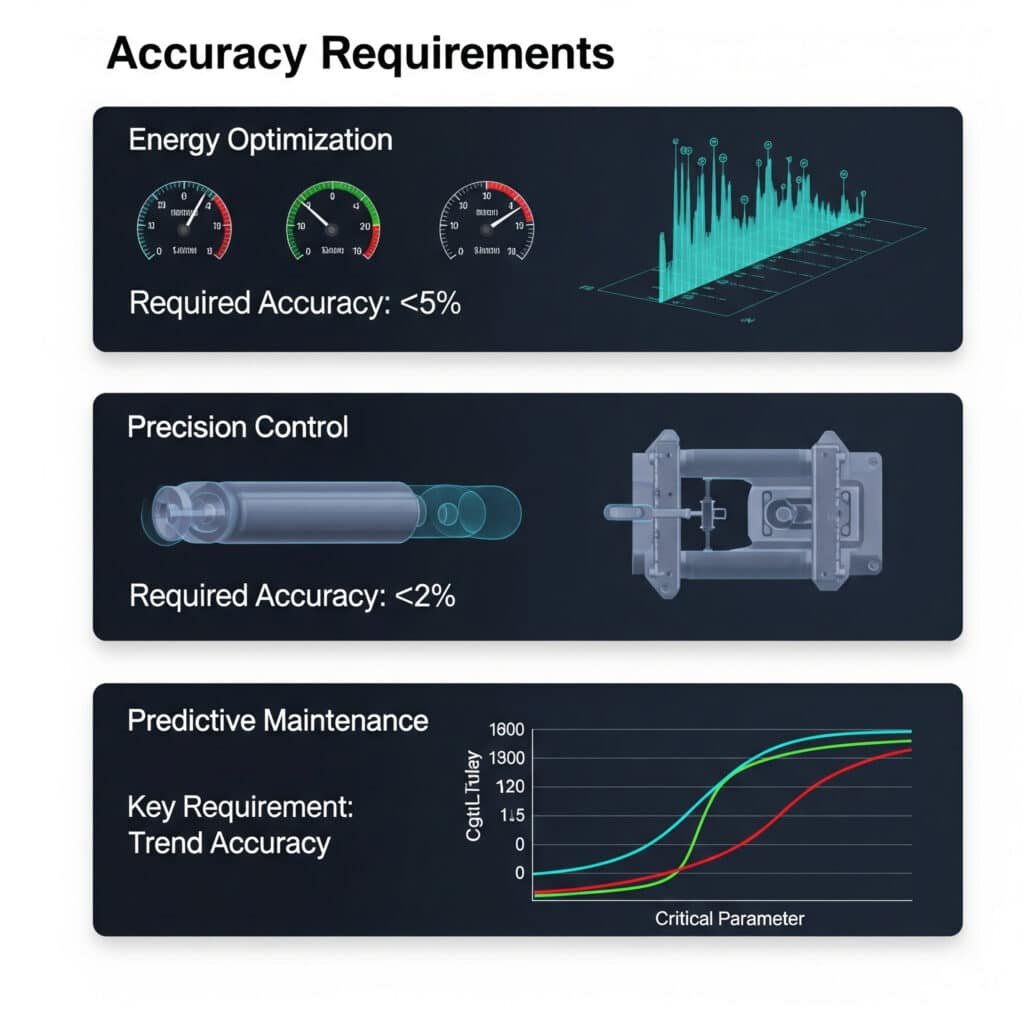

Die erforderliche Genauigkeit für digitale Zwillinge in pneumatischen Systemen variiert je nach Anwendungszweck. Für die Energieoptimierung ist eine Genauigkeit von ±5% bei der Modellierung von Durchfluss und Druck ausreichend. Für Präzisionssteuerungsanwendungen ist eine Genauigkeit von ±2% erforderlich. Für die vorausschauende Wartung sind die zeitliche Auflösung und die Trendgenauigkeit wichtiger als absolute Werte.

Anforderungen an die Genauigkeit des digitalen Zwillings je nach Anwendung

Unterschiedliche Anwendungen erfordern ein unterschiedliches Maß an Präzision bei der Modellierung:

| Anmeldung | Erforderliche Genauigkeit | Kritische Parameter | Häufigkeit der Aktualisierung |

|---|---|---|---|

| Energie-Optimierung | ±5% | Durchflussmengen, Druckstufen | Minuten bis Stunden |

| Prozesskontrolle | ±2% | Reaktionszeiten, Positionsgenauigkeit | Millisekunden bis Sekunden |

| Vorausschauende Wartung | ±7-10% | Mustererkennung, Trendanalyse | Stunden bis Tage |

| Systementwurf | ±3-5% | Durchflusskapazität, Druckverluste | N/A (statisch) |

| Bedienerschulung | ±10-15% | Systemverhalten, Ansprechverhalten | Echtzeit |

Überlegungen zur Modellierungstreue

Bei der Entwicklung digitaler Zwillinge für pneumatische Systeme bestimmen diese Faktoren die erforderliche Modelltreue:

Modellierung physikalischer Parameter

Die für verschiedene physikalische Parameter erforderliche Genauigkeit ist unterschiedlich:

| Parameter | Grundlegende Modellierung | Modellierung für Fortgeschrittene | Erweiterte Modellierung |

|---|---|---|---|

| Druck | Statische Werte | Dynamische Reaktion | Transientes Verhalten |

| Durchfluss | Durchschnittliche Preise | Dynamischer Fluss | Auswirkungen von Turbulenzen |

| Temperatur | Nur in der Umgebung | Bauteilheizung | Thermische Gradienten |

| Mechanisch | Einfache Kinematik | Dynamische Kräfte | Reibung und Nachgiebigkeit |

| Elektrisch | Binäre Signale | Analoge Werte | Signal-Dynamik |

Zeitliche Auflösung

Verschiedene Anwendungen erfordern unterschiedliche zeitliche Auflösungen:

- Dynamik bei hohen Frequenzen (1-10ms): Erforderlich für servo-pneumatische Steuerung

- Mittelfrequenzdynamik (10-100ms): Ausreichend für die meisten Ventil- und Antriebssteuerungen

- Dynamik bei niedrigen Frequenzen (100ms-1s): Ausreichend für die Optimierung auf Systemebene

- Modellierung des stationären Zustands (>1s): Geeignet für Energie- und Kapazitätsplanung

Kompromisse bei der Modellkomplexität

Es gibt immer einen Kompromiss zwischen Modellgenauigkeit und Rechenaufwand:

| Komplexität der Modelle | Genauigkeit | Berechnungsanforderung | Entwicklungszeit | Am besten für |

|---|---|---|---|---|

| Vereinfacht | ±10-15% | Sehr niedrig | Tage | Schnellbewertungen, Schulungen |

| Standard | ±5-10% | Mäßig | Wochen | Systemoptimierung, Grundsteuerung |

| Ausführlich | ±2-5% | Hoch | Monate | Präzise Kontrolle, detaillierte Analyse |

| Hochwertig | <±2% | Sehr hoch | Monate bis Jahre | Forschung, kritische Anwendungen |

Entwicklungsmethodik des digitalen Zwillings

Für digitale Zwillinge in pneumatischen Systemen empfehle ich diesen stufenweisen Ansatz:

Phase 1: Definition von Zweck und Anforderungen

Beginnen Sie mit einer klaren Definition:

- Hauptanwendungsfälle für den digitalen Zwilling

- Erforderliche Genauigkeit für jeden Parameter

- Aktualisierungshäufigkeit erforderlich

- Anforderungen an die Integration mit anderen Systemen

Phase 2: Modellierung auf Komponentenebene

Entwickeln Sie genaue Modelle für einzelne Komponenten:

- Ventile (Durchflusskoeffizienten, Ansprechzeiten)

- Aktuatoren (Kraftcharakteristik, dynamisches Verhalten)

- Schläuche (Druckverluste, Kapazitätseffekte)

- Sensoren (Genauigkeit, Reaktionszeit)

Phase 3: Systemintegration

Kombinieren Sie Komponentenmodelle zu einem Systemmodell:

- Interaktionen der Komponenten

- Dynamik des Systems

- Steuerungsalgorithmen

- Umweltfaktoren

Phase 4: Validierung und Kalibrierung

Vergleichen Sie die Modellvorhersagen mit der tatsächlichen Systemleistung:

- Validierung im stationären Zustand

- Dynamische Antwortvalidierung

- Prüfung von Randfällen

- Sensitivitätsanalyse

Fallstudie: Implementierung des digitalen Zwillings in der Fertigung

Ein Präzisionsfertigungsunternehmen in Deutschland musste sein pneumatisches System, das die Montagevorgänge unterstützt, optimieren. Ursprünglich war geplant, ein sehr detailliertes Modell des gesamten Systems zu erstellen, was Monate an Entwicklungszeit erfordert hätte.

Nach Rücksprache mit ihnen empfahlen wir einen stufenweisen Ansatz:

- High-Fidelity-Modellierung (±2% Genauigkeit) für kritische Präzisionsmontageplätze

- Standardmodellierung (±5% Genauigkeit) für allgemeine Produktionsanlagen

- Vereinfachte Modellierung (±10% Genauigkeit) für Trägersysteme

Mit diesem Ansatz konnte die Entwicklungszeit um 65% verkürzt und gleichzeitig die für jedes Teilsystem erforderliche Genauigkeit erreicht werden. Der resultierende digitale Zwilling ermöglichte:

- Reduzierung des Energieverbrauchs des 23%

- Verbesserung der Zykluszeit des 8%

- Implementierung einer vorausschauenden Wartung, die die Ausfallzeiten um 34% reduzierte

Methoden zur Validierung der Modellgenauigkeit

Damit Ihr digitaler Zwilling die Anforderungen an die Genauigkeit erfüllt:

Statische Validierung

Vergleich der Modellvorhersagen mit gemessenen Werten unter stationären Bedingungen:

- Druck an verschiedenen Punkten des Systems

- Durchflussmengen bei unterschiedlichen Belastungen

- Kraftabgabe bei verschiedenen Drücken

- Energieverbrauch bei verschiedenen Produktionsraten

Dynamische Validierung

Bewertung der Modellleistung unter instationären Bedingungen:

- Merkmale der Sprungantwort

- Frequenzgang

- Reaktion auf Störungen

- Verhalten bei Fehlerzuständen

Langfristige Validierung

Bewertung der Modellabweichung im Laufe der Zeit:

- Vergleich mit historischen Daten

- Empfindlichkeit gegenüber Bauteilalterung

- Anpassungsfähigkeit an Systemänderungen

Praktische Tipps zur Umsetzung

Für eine erfolgreiche Umsetzung des digitalen Zwillings:

Beginnen Sie mit kritischen Subsystemen

Versuchen Sie nicht, alles auf einmal zu modellieren. Beginnen Sie mit:

- Bereiche mit dem höchsten Energieverbrauch

- Die häufigsten Fehlerquellen

- Engpässe bei der Leistung

- Präzisionskritische Anwendungen

Geeignete Modellierungswerkzeuge verwenden

Wählen Sie die Werkzeuge entsprechend Ihren Anforderungen aus:

- CFD-Software für detaillierte Strömungsanalysen

- Multiphysik-Plattformen für die Modellierung auf Systemebene

- Simulation von Steuerungssystemen für dynamische Reaktionen

- Statistische Werkzeuge für vorausschauende Wartungsmodelle

Plan für die Modellentwicklung

Digitale Zwillinge sollten mit Ihrem System wachsen:

- Beginnen Sie mit Basismodellen und erhöhen Sie den Realitätsgrad je nach Bedarf.

- Modelle aktualisieren, wenn sich physikalische Systeme ändern

- Neue Messdaten im Laufe der Zeit einbeziehen

- Funktionalität schrittweise hinzufügen

Schlussfolgerung

Die Implementierung einer intelligenten Steuerung für pneumatische Systeme erfordert eine sorgfältige Auswahl von IoT-Kommunikationsprotokollen, geeigneten Edge-Computing-Modulen und einer angemessenen Modellierung des digitalen Zwillings. Durch eine strategische Herangehensweise an jedes dieser Elemente können Sie erhebliche Energieeinsparungen, eine verbesserte Leistung und eine höhere Zuverlässigkeit Ihrer pneumatischen Systeme erzielen.

FAQs über intelligente pneumatische Steuerung

Wie sieht der typische ROI-Zeitrahmen für die Einführung intelligenter pneumatischer Steuerungen aus?

Der typische ROI-Zeitrahmen für intelligente pneumatische Steuerungssysteme liegt zwischen 6 und 18 Monaten. Energieeinsparungen bieten in der Regel die schnellste Rendite (oft innerhalb von 3-6 Monaten sichtbar), während sich die Vorteile der vorausschauenden Wartung in der Regel innerhalb von 12-18 Monaten bezahlt machen, da ungeplante Ausfallzeiten vermieden werden.

Wie viel Datenspeicherung ist für die Überwachung pneumatischer Systeme erforderlich?

Für ein typisches pneumatisches System mit 50 Überwachungspunkten, die in 1-Sekunden-Intervallen abgetastet werden, werden pro Monat etwa 200 MB Datenspeicher für Rohwerte benötigt. Mit Edge-Processing, das nur signifikante Änderungen und aggregierte Werte speichert, kann dies auf 20-40 MB pro Monat reduziert werden, wobei der analytische Wert erhalten bleibt.

Können bestehende pneumatische Systeme mit intelligenten Steuerungen nachgerüstet werden?

Ja, die meisten bestehenden pneumatischen Systeme können mit intelligenten Steuerungen nachgerüstet werden, ohne dass größere Komponenten ausgetauscht werden müssen. Zu den Nachrüstungsoptionen gehören das Hinzufügen intelligenter Sensoren zu vorhandenen Zylindern, die Installation von Durchflussmessern an Hauptleitungen, die Aufrüstung von Ventilinseln mit Kommunikationsfunktionen und die Implementierung von Edge-Computing-Gateways zur Erfassung und Verarbeitung von Daten.

Welche Cybersicherheitsmaßnahmen sind für IoT-fähige pneumatische Systeme erforderlich?

IoT-fähige pneumatische Systeme erfordern einen umfassenden Ansatz für die Cybersicherheit, einschließlich Netzwerksegmentierung (Isolierung von OT-Netzwerken von IT-Netzwerken), verschlüsselter Kommunikation (insbesondere für drahtlose Protokolle), Zugriffskontrolle für alle angeschlossenen Geräte, regelmäßige Firmware-Updates und Überwachungssysteme zur Erkennung von ungewöhnlichem Verhalten oder unbefugten Zugriffsversuchen.

Wie wirkt sich die intelligente Steuerung auf die Wartungsanforderungen für pneumatische Systeme aus?

Intelligente Steuerungen reduzieren in der Regel den gesamten Wartungsbedarf um 30-50%, da sie eine zustandsabhängige Wartung anstelle einer zeitabhängigen Wartung ermöglichen. Allerdings ergeben sich dadurch neue Wartungsaspekte, wie z. B. Sensorkalibrierung, Software-Updates und IT/OT-Integrationsunterstützung, die bei herkömmlichen pneumatischen Systemen nicht erforderlich sind.

Wie viel Personal muss für die Implementierung und Wartung intelligenter pneumatischer Steuerungen geschult werden?

Eine erfolgreiche Implementierung erfordert eine übergreifende Schulung der Mitarbeiter sowohl in pneumatischen Systemen als auch in digitalen Technologien. In der Regel benötigen Wartungstechniker 20-40 Stunden Schulung zu den neuen Diagnosewerkzeugen und -verfahren, während das technische Personal 40-80 Stunden Schulung zur Systemkonfiguration, Datenanalyse und Fehlersuche in den integrierten Systemen benötigt.

-

Bietet einen Überblick über Industrie 4.0, die vierte industrielle Revolution, die durch die zunehmende Automatisierung traditioneller Fertigungs- und Industrieverfahren mithilfe moderner intelligenter Technologien wie IoT, Cloud Computing und KI gekennzeichnet ist. ↩

-

Bietet eine Erläuterung von Edge Computing, einem Paradigma der verteilten Datenverarbeitung, das Berechnungen und Datenspeicherung näher an die Datenquellen (d. h. an den "Rand" des Netzwerks) bringt, wodurch Latenzzeiten und Bandbreitennutzung für industrielle Prozesse reduziert werden. ↩

-

Erläutert das Konzept des digitalen Zwillings, eines virtuellen Modells eines physischen Objekts oder Systems, das als digitales Gegenstück dient und mit Echtzeitdaten aktualisiert wird, um die Leistung zu simulieren, vorherzusagen und zu optimieren. ↩

-

Beschreibt IO-Link, ein standardisiertes, serielles Punkt-zu-Punkt-Kommunikationsprotokoll (IEC 61131-9), das für den Anschluss intelligenter Sensoren und Aktoren an ein Steuerungssystem verwendet wird und eine erweiterte Diagnose und Parametrierung ermöglicht. ↩

-

Erläutert die Prinzipien von OPC UA (Open Platform Communications Unified Architecture), einem Machine-to-Machine-Kommunikationsprotokoll für die industrielle Automatisierung, das für den sicheren, zuverlässigen und plattformunabhängigen Datenaustausch entwickelt wurde. ↩