Haben Sie schon einmal erlebt, dass Ihre Produktionskosten wegen eines unerwarteten Geräteausfalls in die Höhe geschossen sind? Ich schon. Der Schuldige lauert oft in der unsichtbaren Welt der Oberflächeninteraktionen. Wenn in Ihren pneumatischen Systemen zwei Oberflächen aufeinander treffen, wird die Reibung zu Ihrem größten Feind oder zu Ihrem größten Verbündeten.

Tribologie1-die Wissenschaft von Reibung, Verschleiß und Schmierung- wirkt sich direkt auf die Leistung pneumatischer Systeme aus, indem sie die Energieeffizienz, die Lebensdauer der Komponenten und die Betriebssicherheit beeinflusst. Das Verständnis dieser grundlegenden Prinzipien kann die Wartungskosten um bis zu 30% senken und die Lebensdauer der Geräte um Jahre verlängern.

Letzten Monat besuchte ich eine Produktionsstätte in Boston, wo die kolbenstangenlosen Zylinder alle paar Wochen ausfielen. Das Wartungsteam war verwirrt, bis wir die tribologischen Faktoren untersuchten. Am Ende dieses Artikels werden Sie verstehen, wie Sie die Grundlagen der Tribologie anwenden können, um ähnliche Probleme in Ihren eigenen Systemen zu lösen.

Inhaltsübersicht

- Überprüfung der Coulomb-Reibung: Wie kann man dieses Gesetz in realen Anwendungen testen?

- Oberflächenrauhigkeitsklassen: Welche Normen sind für pneumatische Komponenten wichtig?

- Grenzflächenschmierung: Warum ist dieser Mechanismus für pneumatische Systeme von entscheidender Bedeutung?

- Schlussfolgerung

- FAQs über Tribologie in pneumatischen Systemen

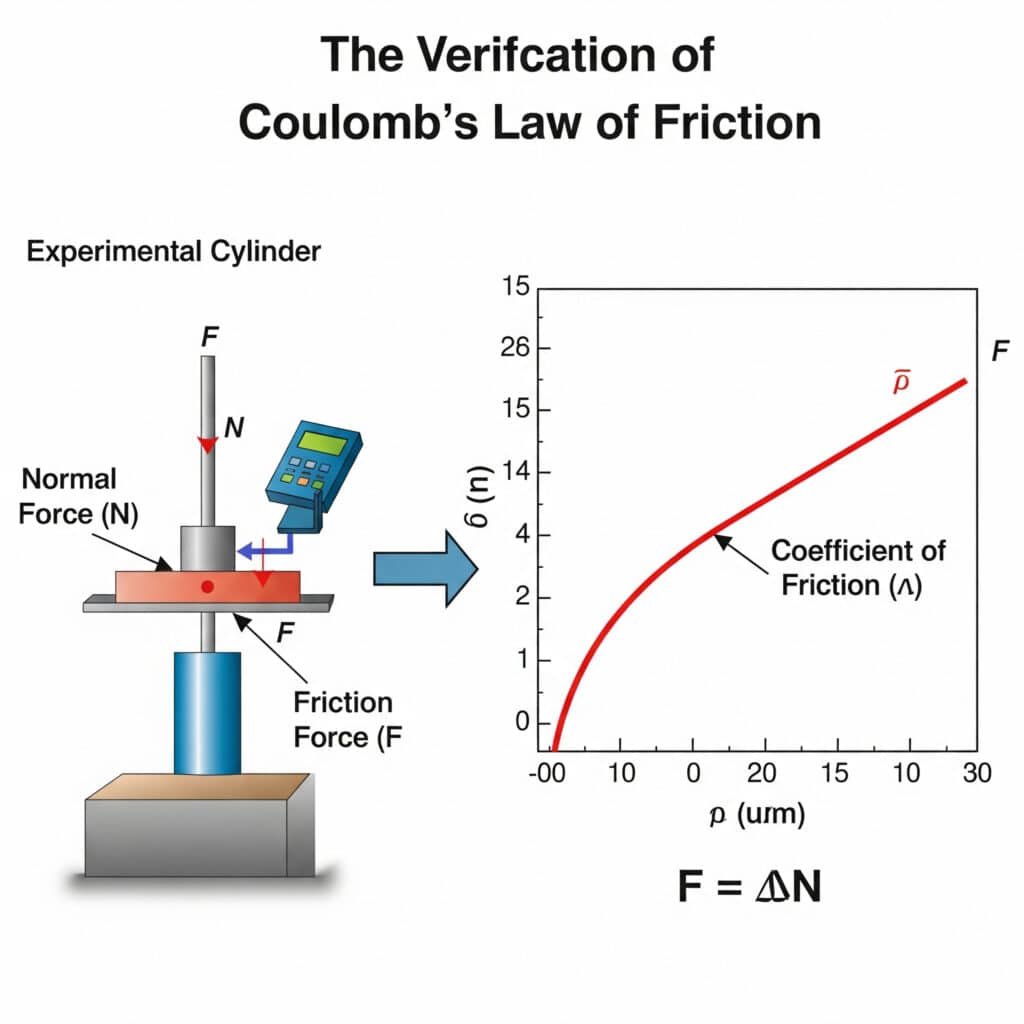

Überprüfung der Coulomb-Reibung: Wie kann man dieses Gesetz in realen Anwendungen testen?

Die Grundlage der modernen Reibungsanalyse beginnt mit dem Coulomb'schen Gesetz, aber wie können wir seine Anwendbarkeit in realen pneumatischen Systemen überprüfen? Diese Frage hat erhebliche Auswirkungen auf die Vorhersage des Komponentenverhaltens.

Coulombsches Reibungsgesetz2 kann in pneumatischen Anwendungen durch kontrollierte Belastungstests überprüft werden, bei denen die Reibungskraft (F) gleich dem Reibungskoeffizienten (μ) multipliziert mit der Normalkraft (N) ist. Diese Beziehung bleibt linear, bis das Material verformt wird oder die Schmierung zusammenbricht, was für die Vorhersage der Leistung kolbenstangenloser Zylinder von entscheidender Bedeutung ist.

Ich erinnere mich an eine Zusammenarbeit mit einem Hersteller von Kraftfahrzeugteilen in Michigan, der nicht verstehen konnte, warum seine geführten kolbenstangenlosen Zylinder uneinheitlich arbeiteten. Wir führten einen einfachen Coulomb-Verifizierungstest durch und entdeckten, dass der von ihnen angenommene Reibungskoeffizient um fast 40% daneben lag. Diese eine Erkenntnis veränderte den Wartungsansatz des Unternehmens.

Praktische Überprüfungsmethoden

Um das Coulombsche Gesetz zu testen, braucht man keine komplizierten Geräte, sondern nur ein methodisches Vorgehen:

- Statische Prüfung: Messung der Kraft, die zur Einleitung einer Bewegung erforderlich ist

- Dynamische Prüfung: Messung der Kraft, die erforderlich ist, um die Geschwindigkeit konstant zu halten

- Prüfung mit variabler Last: Bestätigung der Linearität bei unterschiedlichen Normalkräften

Faktoren, die die Genauigkeit des Reibungskoeffizienten beeinflussen

| Faktor | Auswirkungen auf den Reibungskoeffizienten | Strategie zur Risikominderung |

|---|---|---|

| Sauberkeit der Oberfläche | Bis zu 200% Variation | Standardisiertes Reinigungsprotokoll |

| Temperatur | 5-15% Änderung pro 10°C | Temperaturgesteuerte Prüfung |

| Luftfeuchtigkeit | 3-8% Variation in nicht abgedichteten Systemen | Umweltkontrolle während der Prüfung |

| Einarbeitungszeit | Bis zu 30% Reduktion nach der ersten Nutzung | Komponenten vor der Prüfung vorkonditionieren |

| Material-Paarung | Grundlegende Determinante | Genaue Materialspezifikationen dokumentieren |

Häufige Missverständnisse bei der Reibungsprüfung

Bei der Überprüfung des Coulomb-Gesetzes in pneumatischen Systemen können mehrere Missverständnisse zu Fehlern führen:

Annahme eines konstanten Reibungskoeffizienten

Viele Ingenieure gehen davon aus, dass der Reibungskoeffizient unter allen Bedingungen konstant bleibt. In Wirklichkeit variiert er mit:

- Geschwindigkeit: Statischer Koeffizient unterscheidet sich vom dynamischen Koeffizienten

- Temperatur: Die meisten Materialien zeigen temperaturabhängige Reibung

- Kontakt Zeit: Ein längerer Kontakt kann die Haftreibung erhöhen.

- Zustand der Oberfläche: Abnutzung verändert die Reibungseigenschaften im Laufe der Zeit

Übersehene Stick-Slip-Phänomene

Der Übergang zwischen statischer und dynamischer Reibung führt häufig zu einer ruckartigen Bewegung, die als Stick-Slip3:

- Bauteil ist stationär (es gilt Haftreibung)

- Die Kraft nimmt zu, bis die Bewegung beginnt

- Die Reibung sinkt plötzlich auf ein dynamisches Niveau

- Komponente beschleunigt

- Kraft nimmt ab, Komponente wird langsamer

- Zyklus wiederholt sich

Dieses Phänomen ist besonders bei kolbenstangenlosen Pneumatikzylindern von Bedeutung, die mit niedrigen Geschwindigkeiten arbeiten.

Oberflächenrauhigkeitsklassen: Welche Normen sind für pneumatische Komponenten wichtig?

Die Oberflächenrauheit hat einen erheblichen Einfluss auf die Leistung pneumatischer Komponenten, aber auf welche Messstandards sollten Sie sich konzentrieren? Die Antwort hängt von der Anwendung und dem Bauteiltyp ab.

Die Oberflächenrauhigkeitsklassen für pneumatische Komponenten reichen typischerweise von Ra 0,1 bis 1,6 μm4Die kritischen Dichtungsoberflächen erfordern glattere Oberflächen (0,1-0,4 μm) und die Lageroberflächen spezifische Rauheitsprofile (0,4-0,8 μm), um das Schmiermittel zurückzuhalten und gleichzeitig Reibung und Verschleiß zu minimieren.

Während eines Besuchs zur Fehlersuche in einem lebensmittelverarbeitenden Betrieb in Wisconsin stellte ich fest, dass die Ausfälle der kolbenstangenlosen Zylinder auf falsche Oberflächenspezifikationen zurückzuführen waren. Das Wartungsteam hatte die Dichtungen durch Standardkomponenten ersetzt, aber die nicht übereinstimmende Oberflächenrauheit führte zu beschleunigtem Verschleiß. Die Kenntnis der Rauheitsstandards hätte diesen kostspieligen Fehler verhindern können.

Kritische Oberflächenrauhigkeitsparameter

Während Ra (durchschnittliche Rauheit) üblicherweise angegeben wird, liefern andere Parameter wichtige Informationen:

- Rz (Maximale Höhe): Der Unterschied zwischen dem höchsten Gipfel und dem tiefsten Tal

- Rsk (Schiefe): Zeigt an, ob das Profil mehr Spitzen oder Täler aufweist

- Rku (Kurtosis): Beschreibt die Schärfe des Profils

- Rp (Maximale Spitzenhöhe): Wichtig für den Erstkontakt und die Einarbeitung

Anforderungen an die Oberflächenrauhigkeit nach Bauteiltyp

| Komponente | Empfohlener Ra-Bereich (μm) | Kritische Parameter | Grund |

|---|---|---|---|

| Zylinderbohrung | 0.1-0.4 | Rsk (negativ bevorzugt) | Lebensdauer der Dichtung, Vermeidung von Leckagen |

| Kolbenstange | 0.2-0.6 | Rz (kontrolliert) | Dichtungsverschleiß, Schmierstoffrückhaltung |

| Lageroberflächen | 0.4-0.8 | Rku (platykurtisch bevorzugt) | Schmiermittelrückhaltung, Verschleißfestigkeit |

| Ventilsitze | 0.05-0.2 | Rp (minimiert) | Effizienz der Abdichtung, Vermeidung von Leckagen |

| Externe Oberflächen | 0.8-1.6 | Ra (konsistent) | Korrosionsbeständigkeit, Aussehen |

Messmethoden und ihre Anwendungen

Verschiedene Messverfahren liefern unterschiedliche Erkenntnisse über Oberflächeneigenschaften:

Kontakt Methoden

- Taststift-Profilometer: Standard für Ra-Messungen, kann aber empfindliche Oberflächen beschädigen

- Tragbare Rauhigkeitsmessgeräte: Praktisch für den Einsatz vor Ort, aber weniger präzise

Berührungslose Methoden

- Optische Profilometrie: Hervorragend geeignet für weiche Materialien oder Fertigteile

- Laser-Scanning: Liefert hochauflösende 3D-Oberflächenkarten

- Rasterkraftmikroskopie: Für die Analyse von kritischen Oberflächen im Nanobereich

Entwicklung der Oberflächenrauhigkeit während der Lebensdauer eines Bauteils

Die Oberflächenrauheit ist nicht statisch, sondern entwickelt sich im Laufe des Lebenszyklus eines Bauteils weiter:

- Herstellungsphase: Erste maschinelle oder geschliffene Bearbeitung

- Einlaufphase: Die Spitzen werden abgenutzt, die Rauheit nimmt ab

- Steady-State-Betrieb: Stabilisiertes Rauhigkeitsprofil

- Abnutzung Beschleunigung: Zunehmende Rauheit signalisiert bevorstehendes Versagen

Die Überwachung dieser Veränderungen kann eine frühzeitige Warnung vor Komponentenausfällen liefern, insbesondere bei kritischen kolbenstangenlosen Pneumatikzylinderanwendungen.

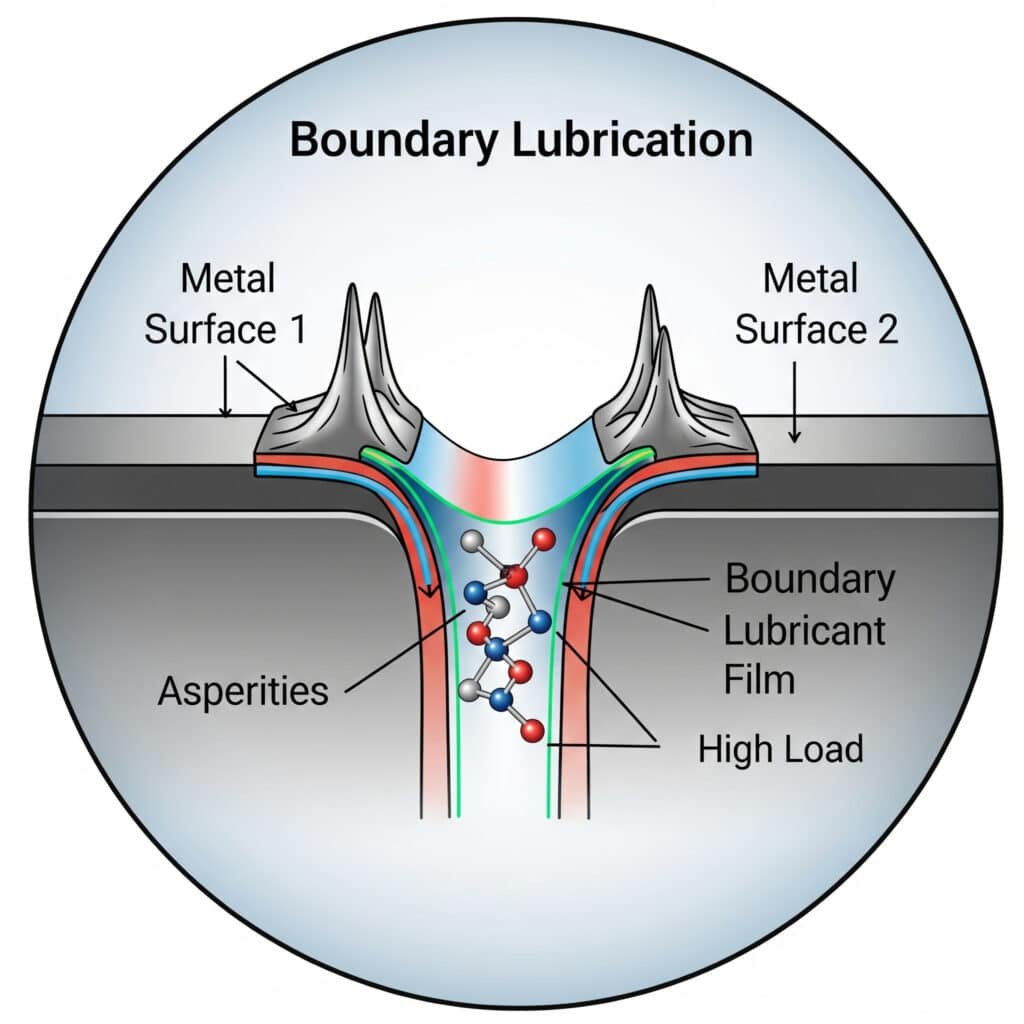

Grenzflächenschmierung: Warum ist dieser Mechanismus für pneumatische Systeme von entscheidender Bedeutung?

Die Grenzschmierung stellt den schmalen Grat zwischen akzeptablem Betrieb und katastrophalem Ausfall in pneumatischen Systemen dar. Das Verständnis dieses Mechanismus ist für eine ordnungsgemäße Wartung und Konstruktion unerlässlich.

Grenzflächenschmierung tritt auf, wenn ein molekulardünner Schmierfilm zwei Oberflächen unter hoher Last oder niedriger Geschwindigkeit trennt. Dieser Zustand ist in pneumatischen Systemen von entscheidender Bedeutung, da er die Komponenten beim Anfahren, bei niedrigen Geschwindigkeiten und bei hoher Belastung schützt, wenn die Schmierung durch den Flüssigkeitsfilm nicht aufrechterhalten werden kann.

Kürzlich beriet ich einen Hersteller von Verpackungsmaschinen in Kalifornien, bei dessen magnetischen kolbenstangenlosen Zylindern es zu einem vorzeitigen Ausfall der Dichtungen kam. Die Ingenieure des Unternehmens hatten einen Schmierstoff ausgewählt, der ausschließlich auf der Viskosität basierte und die Eigenschaften der Grenzflächenschmierung außer Acht ließ. Nach der Umstellung auf einen Schmierstoff mit überlegenen Grenzflächenadditiven stieg die Lebensdauer der Dichtungen um das Dreifache.

Die vier Schmierungsregime

Um die Bedeutung der Grenzschmierung zu verstehen, müssen wir sie in einen Kontext stellen:

- Grenzflächenschmierung: Oberflächenunebenheiten in direktem Kontakt, nur durch Molekularfilme geschützt

- Gemischte Schmierung: Partieller Flüssigkeitsfilm mit etwas Oberflächenkontakt

- Elastohydrodynamische Schmierung: Dünner Flüssigkeitsfilm mit Oberflächenverformung

- Hydrodynamische Schmierung: Vollständige Trennung durch Flüssigkeitsfilm

Mechanismen der Grenzflächenschmierung

Wie genau schützt die Grenzflächenschmierung die Oberflächen? Es wirken mehrere Mechanismen zusammen:

Adsorption

Die polaren Moleküle des Schmierstoffs lagern sich an Metalloberflächen an und bilden Schutzschichten:

- Der polare "Kopf" haftet an der Metalloberfläche

- Der unpolare "Schwanz" erstreckt sich nach außen

- Diese ausgerichteten Moleküle widerstehen dem Eindringen

- Mehrere Schichten können sich für einen verbesserten Schutz bilden

Chemische Reaktion

Einige Additive reagieren mit Oberflächen und bilden schützende Verbindungen:

- ZDDP (Zinkdialkyldithiophosphat)[^5]: Bildet schützendes Phosphatglas

- Schwefelhaltige Verbindungen: Bildung von Eisensulfid-Schutzschichten

- Fettsäuren: Reagieren zur Bildung von Metallseifen auf Oberflächen

Auswahl von Schmierstoffen für Randbedingungen

Für pneumatische Komponenten wie kolbenstangenlose Zylinder, die häufig in Grenzbereichen arbeiten:

| Zusatzstoff Typ | Funktion | Beste Anwendung |

|---|---|---|

| Anti-Verschleiß (AW) | Bildet Schutzfilme bei mäßiger Belastung | Allgemeine pneumatische Komponenten |

| Extremer Druck (EP) | Erzeugt opferfähige Oberflächenschichten bei hoher Belastung | Schwerlastanwendungen |

| Reibungsmodifikatoren | Verringert Stick-Slip in Randbedingungen | Präzisionspositionierungssysteme |

| Festschmierstoffe (PTFE, Graphit) | Bietet eine physikalische Trennung, wenn der Flüssigkeitsfilm versagt | Anwendungen mit hoher Last und niedriger Geschwindigkeit |

Optimierung der Grenzflächenschmierung in pneumatischen Systemen

Maximierung der Lebensdauer der Komponenten durch verbesserte Grenzschmierung:

- Vorbereitung der Oberfläche: Kontrollierte Rauheit schafft Schmierstoffreservoirs

- Auswahl der Zusatzstoffe: Additive auf Materialpaare und Betriebsbedingungen abstimmen

- Nachschmierintervalle: Häufiger als bei der Vollfilmschmierung

- Kontrolle der Kontamination: Partikel stören Grenzflächenfilme stärker als Flüssigkeitsfilme

- Temperatur-Management: Grenzadditive haben eine temperaturabhängige Wirksamkeit

Schlussfolgerung

Das Verständnis der Grundlagen der Tribologie - Reibungsnachweis nach Coulomb, Oberflächenrauhigkeitsstandards und Grenzschmierungsmechanismen - ist für die Optimierung der Leistung von Pneumatiksystemen unerlässlich. Durch die Anwendung dieser Prinzipien können Sie die Wartungskosten erheblich senken, die Lebensdauer der Komponenten verlängern und die Betriebssicherheit verbessern.

FAQs über Tribologie in pneumatischen Systemen

Was ist Tribologie und warum ist sie für pneumatische Systeme wichtig?

Tribologie ist die Wissenschaft von interagierenden Oberflächen in relativer Bewegung, einschließlich Reibung, Verschleiß und Schmierung. In pneumatischen Systemen wirken sich tribologische Faktoren direkt auf die Energieeffizienz, die Lebensdauer der Komponenten und die Betriebssicherheit aus. Richtiges tribologisches Management kann den Energieverbrauch um 10-15% senken und die Lebensdauer der Komponenten um das 2-3fache verlängern.

Wie wirkt sich die Oberflächenrauheit auf die Lebensdauer von Dichtungen in kolbenstangenlosen Zylindern aus?

Die Oberflächenrauheit beeinflusst die Lebensdauer von Dichtungen durch mehrere Mechanismen: Eine zu glatte Oberfläche sorgt für eine unzureichende Schmiermittelrückhaltung, während eine zu raue Oberfläche einen beschleunigten Dichtungsverschleiß verursacht. Eine optimale Oberflächenrauheit (typischerweise Ra 0,1-0,4 μm) erzeugt mikroskopisch kleine Täler, die als Schmiermittelreservoir dienen und gleichzeitig ein ausreichend glattes Profil aufweisen, um Dichtungsschäden zu verhindern.

Was ist der Unterschied zwischen Grenzflächenschmierung und hydrodynamischer Schmierung?

Grenzflächenschmierung liegt vor, wenn die Oberflächen nur durch molekulardünne Filme von Schmierstoffadditiven getrennt sind, wobei noch ein gewisser Kontakt zwischen den Oberflächen vorhanden ist. Die hydrodynamische Schmierung zeichnet sich durch eine vollständige Trennung der Oberflächen durch einen Flüssigkeitsfilm aus. Pneumatische Komponenten arbeiten typischerweise mit Grenz- oder Mischschmierung während des Anlaufs und des Betriebs mit niedriger Drehzahl.

Wie kann ich überprüfen, ob das Coulombsche Reibungsgesetz auf meine spezielle Anwendung zutrifft?

Führen Sie einen einfachen Test durch, indem Sie die Reibungskraft bei verschiedenen Normallasten messen, während Sie die Geschwindigkeit und Temperatur konstant halten. Zeichnen Sie die Ergebnisse auf - wenn die Beziehung linear ist (Reibungskraft = Reibungskoeffizient × Normalkraft), gilt das Coulombsche Gesetz. Abweichungen von der Linearität deuten darauf hin, dass andere Faktoren wie Adhäsion oder Materialverformung eine Rolle spielen.

Welche Schmierstoffeigenschaften sind für pneumatische Komponenten am wichtigsten?

Bei pneumatischen Komponenten, insbesondere bei kolbenstangenlosen Zylindern, gehören zu den wichtigsten Schmierstoffeigenschaften: geeignete Viskosität für den Betriebstemperaturbereich, starke Grenzschmierzusätze, Kompatibilität mit Dichtungsmaterialien, Wasser- und Oxidationsbeständigkeit und gute Haftung auf Metalloberflächen. Synthetische Schmierstoffe übertreffen bei diesen Anwendungen häufig Mineralöle.

-

Bietet einen umfassenden Überblick über die Tribologie, die interdisziplinäre Wissenschaft, die sich mit Reibung, Verschleiß, Schmierung und dem Design von interagierenden Oberflächen in relativer Bewegung beschäftigt. ↩

-

Bietet eine ausführliche Erläuterung der Coulombschen Gesetze der trockenen Reibung, bei denen es sich um grundlegende Modelle zur Annäherung an die Kräfte der statischen und kinetischen Reibung handelt. ↩

-

Erklärt die Dynamik der Stick-Slip-Reibung, einer spontanen ruckartigen Bewegung, die auftreten kann, wenn zwei Objekte übereinander gleiten, und die für das Verständnis von Instabilitäten bei niedriger Geschwindigkeit entscheidend ist. ↩

-

Bietet eine technische Definition von Ra, dem arithmetischen Mittel der absoluten Werte der Profilhöhenabweichungen von der Mittellinie, dem am häufigsten verwendeten Parameter für die Oberflächengüte. ↩