Haben Sie Probleme mit Luftverlusten in Ihren pneumatischen Systemen? Da sind Sie nicht allein. Viele Ingenieure kämpfen mit Dichtungsausfällen, die Effizienzverluste, erhöhte Wartungskosten und unerwartete Ausfallzeiten verursachen. Das richtige Wissen über Dichtungsmechanismen kann diese hartnäckigen Probleme lösen.

Dichtungsmechanismen in pneumatischen Systemen funktionieren durch kontrollierte Verformung von elastomere Werkstoffe1 gegen zusammenpassende Oberflächen. Wirksame Dichtungen halten den Kontaktdruck durch Kompression (statische Dichtungen) oder durch ein Gleichgewicht von Druck, Reibung und Schmierung (dynamische Dichtungen) aufrecht und bilden eine undurchlässige Barriere gegen Luftaustritt.

Ich arbeite seit über 15 Jahren bei Bepto mit pneumatischen Systemen und habe unzählige Fälle erlebt, in denen das Verständnis der Dichtungsprinzipien Unternehmen Tausende von Wartungskosten erspart und katastrophale Systemausfälle verhindert hat.

Inhaltsübersicht

- Wie wirkt sich das Verdichtungsverhältnis von O-Ringen auf die Dichtungsleistung aus?

- Warum ist die Stribeck-Kurve für die Konstruktion pneumatischer Dichtungen so wichtig?

- Was verursacht die Reibungserwärmung bei dynamischen Dichtungen und wie kann sie kontrolliert werden?

- Schlussfolgerung

- FAQs über pneumatische Dichtungsmechanismen

Wie wirkt sich das Verdichtungsverhältnis von O-Ringen auf die Dichtungsleistung aus?

O-Ringe sind vielleicht die gebräuchlichsten Dichtungselemente in pneumatischen Systemen, aber hinter ihrem einfachen Aussehen verbergen sich komplexe technische Prinzipien. Das Kompressionsverhältnis ist entscheidend für ihre Leistung und Langlebigkeit.

Das Kompressionsverhältnis des O-Rings ist der Prozentsatz der Verformung gegenüber dem ursprünglichen Querschnitt beim Einbau. Für eine optimale Leistung ist normalerweise eine Kompression von 15-30% erforderlich. Eine zu geringe Kompression führt zu Leckagen, während eine zu starke Kompression zu einem vorzeitigen Ausfall durch Extrusion führt, Druckverformungsrest2oder beschleunigter Verschleiß.

Die Wahl des richtigen Verdichtungsverhältnisses ist vielschichtiger, als viele Ingenieure glauben. Ich möchte Ihnen einige praktische Erkenntnisse aus meiner Erfahrung mit kolbenstangenlosen Zylinderdichtungssystemen mitteilen.

Berechnung des optimalen O-Ring-Verdichtungsverhältnisses

Die Berechnung des Kompressionsverhältnisses scheint einfach zu sein:

| Parameter | Formel | Beispiel |

|---|---|---|

| Verdichtungsverhältnis (%) | [(d - g)/d] × 100 | Für einen 2,5-mm-O-Ring in einer 2,0-mm-Nut: [(2,5 - 2,0)/2,5] × 100 = 20% |

| Zusammendrücken (mm) | d - g | 2,5 mm - 2,0 mm = 0,5 mm |

| Rillenfüllung (%) | [π(d/2)²]/[w × g] × 100 | Für einen 2,5 mm O-Ring in einer 3,5 mm breiten und 2,0 mm tiefen Nut: [π(2,5/2)²]/[3,5 × 2,0] × 100 = 70% |

Wo:

- d = Querschnittsdurchmesser des O-Rings

- g = Rillentiefe

- w = Rillenbreite

Materialspezifische Kompressionsrichtlinien

Unterschiedliche Materialien erfordern unterschiedliche Verdichtungsverhältnisse:

| Material | Empfohlene Kompression | Anmeldung |

|---|---|---|

| NBR (Nitril) | 15-25% | Allgemeine Verwendung, Ölbeständigkeit |

| FKM (Viton) | 15-20% | Hohe Temperatur- und Chemikalienbeständigkeit |

| EPDM | 20-30% | Wasser, Dampfanwendungen |

| Silikon | 10-20% | Extreme Temperaturbereiche |

| PTFE | 5-10% | Chemische Beständigkeit, geringe Reibung |

Letztes Jahr arbeitete ich mit Michael, einem Wartungstechniker in einem Lebensmittelverarbeitungsbetrieb in Wisconsin, zusammen. In seinen kolbenstangenlosen Zylindersystemen traten häufig Luftlecks auf, obwohl er hochwertige O-Ringe verwendete. Nach der Analyse seiner Anlage stellte ich fest, dass sein Rillendesign eine Überkompression (fast 40%) der NBR-O-Ringe verursachte.

Wir überarbeiteten die Abmessungen der Rillen, um ein Kompressionsverhältnis von 20% zu erreichen, und die Lebensdauer der Dichtung verbesserte sich von 3 Monaten auf über ein Jahr, wodurch sein Unternehmen Tausende von Wartungskosten und Ausfallzeiten einsparen konnte.

Umweltfaktoren, die sich auf die Kompressionsanforderungen auswirken

Das optimale Kompressionsverhältnis ist nicht statisch, sondern variiert je nach Situation:

- Temperaturschwankungen: Höhere Temperaturen erfordern eine geringere Kompression, um der Wärmeausdehnung Rechnung zu tragen

- Druckunterschiede: Höhere Drücke können eine höhere Kompression erfordern, um Extrusion zu verhindern.

- Dynamische vs. statische Anwendungen: Dynamische Dichtungen benötigen in der Regel eine geringere Kompression, um die Reibung zu verringern.

- Installationsmethoden: Dehnung während der Installation kann die effektive Kompression verringern

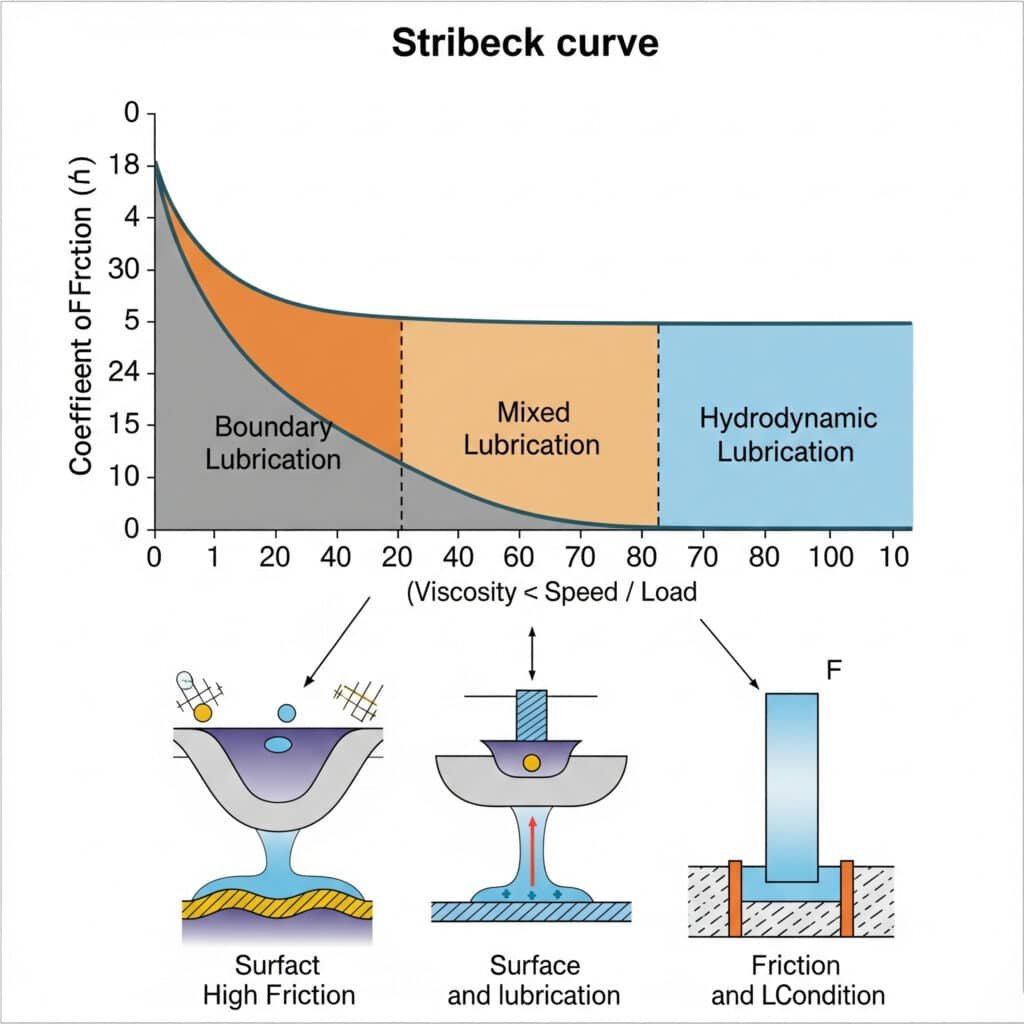

Warum ist die Stribeck-Kurve für die Konstruktion pneumatischer Dichtungen so wichtig?

Die Stribeck-Kurve mag akademisch klingen, ist aber in Wirklichkeit ein leistungsstarkes praktisches Werkzeug zum Verständnis und zur Optimierung der Dichtungsleistung in kolbenstangenlosen Pneumatikzylindern und anderen dynamischen Anwendungen.

Die Stribeck-Kurve3 veranschaulicht die Beziehung zwischen Reibungskoeffizient, Schmierstoffviskosität, Geschwindigkeit und Belastung von Gleitflächen. Bei pneumatischen Dichtungen hilft es den Ingenieuren, den Übergang zwischen Grenz-, Misch- und hydrodynamischen Schmierungszuständen zu verstehen, was für die Optimierung der Dichtungskonstruktion für bestimmte Betriebsbedingungen entscheidend ist.

Das Verständnis dieser Kurve hat praktische Auswirkungen darauf, wie Ihre pneumatischen Systeme unter realen Bedingungen funktionieren.

Die drei Schmierungsarten bei pneumatischen Dichtungen

Die Stribeck-Kurve zeigt drei verschiedene Betriebszustände an:

| Schmierungsregime | Merkmale | Auswirkungen auf pneumatische Dichtungen |

|---|---|---|

| Grenzflächenschmierung | Hohe Reibung, direkter Oberflächenkontakt | Tritt beim Anfahren, bei langsamen Geschwindigkeiten auf; verursacht Stick-Slip |

| Gemischte Schmierung | Mäßige Reibung, partieller Flüssigkeitsfilm | Übergangsbereich; empfindlich gegenüber Oberflächenbeschaffenheit und Schmiermittel |

| Hydrodynamische Schmierung4 | Geringe Reibung, vollständige Flüssigkeitsabscheidung | Ideal für Hochgeschwindigkeitsbetrieb; minimaler Verschleiß |

Praktische Anwendungen der Stribeck-Kurve bei der Dichtungsauswahl

Bei der Auswahl von Dichtungen für kolbenstangenlose Zylinder hilft uns das Verständnis der Stribeck-Kurve:

- Anpassung der Dichtungswerkstoffe an die Betriebsbedingungen: Unterschiedliche Materialien schneiden bei verschiedenen Schmiersystemen besser ab

- Geeignete Schmiermittel auswählen: Viskositätsanforderungen ändern sich je nach Geschwindigkeit und Belastung

- Optimale Oberflächengestaltungen: Die Rauheit beeinflusst den Übergang zwischen den Schmierungszuständen

- Vorhersage und Vermeidung von Stick-Slip-Phänomenen: Entscheidend für einen reibungslosen Betrieb bei Präzisionsanwendungen

Fallstudie: Eliminierung von Stick-Slip bei der Präzisionspositionierung

Ich erinnere mich an die Zusammenarbeit mit Emma, einer Automatisierungsingenieurin bei einem Hersteller medizinischer Geräte in der Schweiz. Bei ihrem kolbenstangenlosen Zylindersystem kam es bei langsamen Präzisionsbewegungen zu ruckartigen Bewegungen (Stick-Slip), was die Produktqualität beeinträchtigte.

Bei der Analyse der Anwendung anhand der Stribeck-Kurve stellten wir fest, dass ihr System im Bereich der Grenzschmierung arbeitete. Wir empfahlen den Wechsel zu einem Dichtungsmaterial auf PTFE-Basis mit modifizierter Oberflächenstruktur und einer anderen Schmiermittelformulierung.

Das Ergebnis? Reibungslose Bewegung selbst bei 5 mm/Sekunde, wodurch die Qualitätsprobleme beseitigt und die Produktionsausbeute um 15% gesteigert werden konnte.

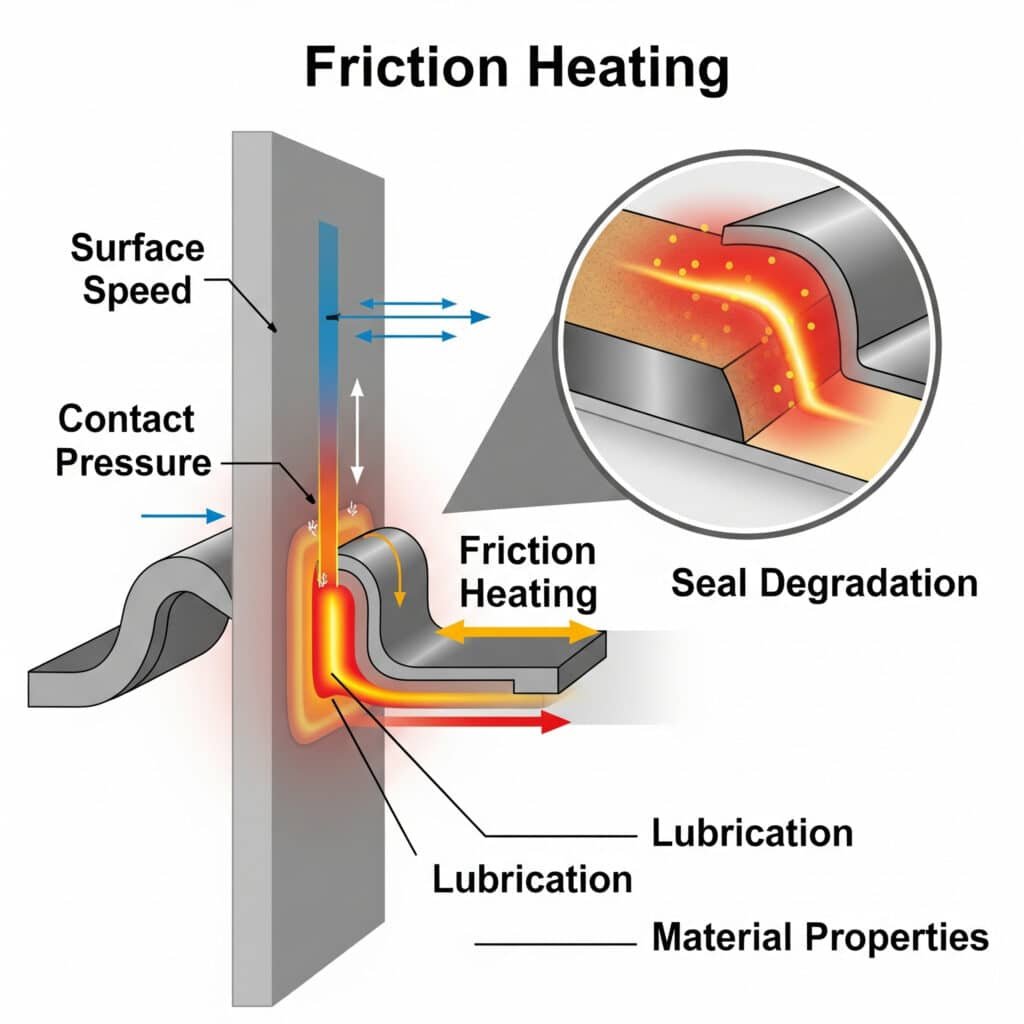

Was verursacht die Reibungserwärmung bei dynamischen Dichtungen und wie kann sie kontrolliert werden?

Die Reibungserwärmung wird oft übersehen, bis sie zu einem vorzeitigen Ausfall der Dichtungen führt. Das Verständnis dieses Phänomens ist für die Entwicklung zuverlässiger pneumatischer Systeme mit verlängerter Lebensdauer unerlässlich.

Reibungsheizung5 in dynamischen Dichtungen entsteht, wenn sich mechanische Energie an der Kontaktfläche zwischen Dichtung und Gegenlauffläche in Wärmeenergie umwandelt. Diese Erwärmung wird durch Faktoren wie Oberflächengeschwindigkeit, Anpressdruck, Schmierung und Materialeigenschaften beeinflusst. Eine übermäßige Erwärmung beschleunigt die Beschädigung der Dichtung durch thermische Zersetzung der Materialien.

Die Folgen der Reibungserwärmung können schwerwiegend sein, von einer verkürzten Lebensdauer der Dichtungen bis hin zu einem katastrophalen Ausfall. Lassen Sie uns dieses Phänomen genauer untersuchen.

Quantifizierung der Reibungswärmeentwicklung

Die durch Reibung erzeugte Wärme kann mit Hilfe der folgenden Formel geschätzt werden:

| Parameter | Formel | Beispiel |

|---|---|---|

| Wärmeerzeugung (W) | Q = μ × F × v | Für μ=0,2, F=100N, v=0,5m/s: Q = 0,2 × 100 × 0,5 = 10W |

| Temperaturanstieg (°C) | ΔT = Q/(m × c) | Für 10W Wärme, 5g Dichtung, c=1,7J/g°C: ΔT = 10/(5 × 1,7) = 1,18°C/s |

| Temperatur im eingeschwungenen Zustand | Tss = Ta + (Q/hA) | Hängt vom Wärmeübergangskoeffizienten und der Oberfläche ab |

Wo:

- μ = Reibungskoeffizient

- F = Normalkraft

- v = Gleitgeschwindigkeit

- m = Masse

- c = spezifische Wärmekapazität

- Ta = Umgebungstemperatur

- h = Wärmeübergangskoeffizient

- A = Oberfläche

Kritische Temperaturschwellenwerte für gängige Dichtungsmaterialien

Verschiedene Dichtungsmaterialien haben unterschiedliche Temperaturgrenzen:

| Material | Maximale Dauertemperatur (°C) | Anzeichen für thermische Degradation |

|---|---|---|

| NBR (Nitril) | 100-120 | Verhärtung, Rissbildung, verminderte Elastizität |

| FKM (Viton) | 200-250 | Verfärbungen, verminderte Elastizität |

| PTFE | 260 | Dimensionsänderungen, verminderte Zugfestigkeit |

| TPU | 80-100 | Erweichung, Verformung, Verfärbung |

| UHMW-PE | 80-90 | Verformung, verminderte Verschleißfestigkeit |

Strategien zur Verringerung der Reibungserwärmung

Ausgehend von meiner Erfahrung mit kolbenstangenlosen Zylindern habe ich hier wirksame Strategien zur Kontrolle der Reibungserwärmung beschrieben:

- Anpressdruck optimieren: Reduzieren Sie das Übermaß an Dichtungen, wo immer es möglich ist, ohne die Dichtheit zu beeinträchtigen.

- Verbesserung der Schmierung: Wählen Sie Schmiermittel mit geeigneter Viskosität und Temperaturstabilität

- Auswahl des Materials: Wählen Sie Materialien mit niedrigeren Reibungskoeffizienten und höherer thermischer Stabilität

- Oberflächentechnik: Geeignete Oberflächenbehandlung und Beschichtungen zur Verringerung der Reibung festlegen

- Konstruktion zur Wärmeableitung: Merkmale, die die Wärmeübertragung von den Dichtungen weg verbessern

Anwendung in der Praxis: Konstruktion eines stangenlosen Hochgeschwindigkeitszylinders

Einer unserer Kunden in Deutschland betreibt Hochgeschwindigkeitsverpackungsanlagen mit kolbenstangenlosen Zylindern, die mit Geschwindigkeiten von bis zu 2 m/s laufen. Die ursprünglichen Dichtungen fielen nach nur 3 Millionen Zyklen aufgrund von Reibungserwärmung aus.

Wir führten eine thermische Analyse durch und entdeckten lokale Temperaturen von bis zu 140°C an der Dichtungsschnittstelle - weit über der 100°C-Grenze der NBR-Dichtungen. Durch den Wechsel zu einer PTFE-Verbunddichtung mit optimierter Kontaktgeometrie und verbesserter Wärmeableitung des Zylinders konnten wir die Lebensdauer der Dichtung auf über 20 Millionen Zyklen verlängern.

Schlussfolgerung

Das Verständnis der Wissenschaft hinter den Kompressionsverhältnissen von O-Ringen, den praktischen Anwendungen der Stribeck-Kurve und den Mechanismen der Reibungserwärmung bildet die Grundlage für die Entwicklung zuverlässiger, langlebiger pneumatischer Dichtungssysteme. Durch die Anwendung dieser Prinzipien können Sie die richtigen Dichtungen für Ihre kolbenstangenlosen Zylinderanwendungen auswählen, bestehende Probleme beheben und kostspielige Ausfälle verhindern, bevor sie auftreten.

FAQs über pneumatische Dichtungsmechanismen

Was ist das ideale Kompressionsverhältnis für O-Ringe in pneumatischen Anwendungen?

Das ideale Kompressionsverhältnis für O-Ringe in pneumatischen Anwendungen beträgt in der Regel 15-25% für statische Dichtungen und 10-20% für dynamische Dichtungen. Dieser Bereich bietet eine ausreichende Dichtkraft und vermeidet gleichzeitig eine übermäßige Kompression, die insbesondere bei kolbenstangenlosen Zylindern zu einem vorzeitigen Ausfall führen könnte.

Wie hilft die Stribeck-Kurve bei der Auswahl der richtigen Dichtung für meine Anwendung?

Die Stribeck-Kurve hilft bei der Bestimmung des Schmierungszustands Ihrer Anwendung auf der Grundlage von Geschwindigkeit, Last und Schmierstoffeigenschaften. Für Anwendungen mit niedrigen Geschwindigkeiten und hoher Belastung sollten Sie Dichtungen wählen, die für Grenzschmierung optimiert sind. Für Hochgeschwindigkeitsanwendungen wählen Sie Dichtungen, die für hydrodynamische Schmierungsbedingungen ausgelegt sind.

Was verursacht Stick-Slip-Bewegungen in Pneumatikzylindern und wie kann man sie verhindern?

Stick-Slip-Bewegungen werden durch den Unterschied zwischen statischen und dynamischen Reibungskoeffizienten verursacht, insbesondere bei der Grenzschmierung. Verhindern Sie dies, indem Sie Dichtungsmaterialien auf PTFE-Basis oder andere reibungsarme Materialien verwenden, geeignete Schmiermittel auftragen, die Oberflächenbeschaffenheit optimieren und die richtige Dichtungskompression für Ihre kolbenstangenlose Zylinderanwendung sicherstellen.

Wie viel Temperaturerhöhung ist für dynamische Dichtungen akzeptabel?

Die zulässige Temperaturerhöhung hängt vom Dichtungsmaterial ab. Als allgemeine Regel gilt, dass die Betriebstemperatur mindestens 20 °C unter der maximalen Dauertemperatur des Werkstoffs liegen sollte. Bei NBR-Dichtungen (Nitril), die in kolbenstangenlosen Zylindern üblich sind, sollten die Temperaturen unter 80-100 °C bleiben, um die Lebensdauer zu verlängern.

Welcher Zusammenhang besteht zwischen der Dichtungshärte und den Kompressionsanforderungen?

Härtere Dichtungsmaterialien (höherer Durometer) erfordern in der Regel eine geringere Kompression, um eine wirksame Abdichtung zu erreichen. Ein Material mit 90 Shore A benötigt beispielsweise nur eine Kompression von 10-15%, während ein weicheres Material mit 70 Shore A eine Kompression von 20-25% benötigt, um die gleiche Dichtwirkung bei pneumatischen Anwendungen zu erzielen.

Wie berechne ich die Rillenabmessungen für eine O-Ring-Dichtung?

Berechnen Sie die Rillenabmessungen, indem Sie das erforderliche Kompressionsverhältnis für Ihre Anwendung und Ihr Material ermitteln. Für eine Standard 25% Kompression eines 2,5mm O-Rings würde die Nuttiefe 1,875mm (2,5mm × 0,75) betragen. Die Nutbreite sollte eine 60-85%-Nutfüllung ermöglichen, um eine kontrollierte Verformung ohne übermäßige Belastung zu erlauben.

-

Bietet eine grundlegende Erklärung von Elastomeren (Polymere mit Viskoelastizität), die aufgrund ihrer Fähigkeit, sich zu verformen und in ihre ursprüngliche Form zurückzukehren, die wichtigsten Materialien für pneumatische Dichtungen sind. ↩

-

Bietet eine technische Definition des Druckverformungsrestes, der dauerhaften Verformung einer Dichtung nach längerer Druckbeanspruchung, die eine Hauptursache für das Versagen statischer Dichtungen ist. ↩

-

Erläutert die Prinzipien der Stribeck-Kurve, einer grundlegenden Grafik im Bereich der Tribologie, die veranschaulicht, wie die Reibung zwischen zwei geschmierten Oberflächen von der Viskosität, der Belastung und der Geschwindigkeit abhängt. ↩

-

Erklärt das System der hydrodynamischen Schmierung, einem Idealzustand, bei dem ein vollständiger, kontinuierlicher Flüssigkeitsfilm zwei sich bewegende Oberflächen vollständig voneinander trennt, was zu minimaler Reibung und Verschleiß führt. ↩

-

Beschreibt die Physik der Reibungserwärmung, des Prozesses, bei dem mechanische Energie an einer Gleitfläche in thermische Energie umgewandelt wird, ein kritischer Faktor bei der thermischen Beeinträchtigung dynamischer Dichtungen. ↩